基础知识

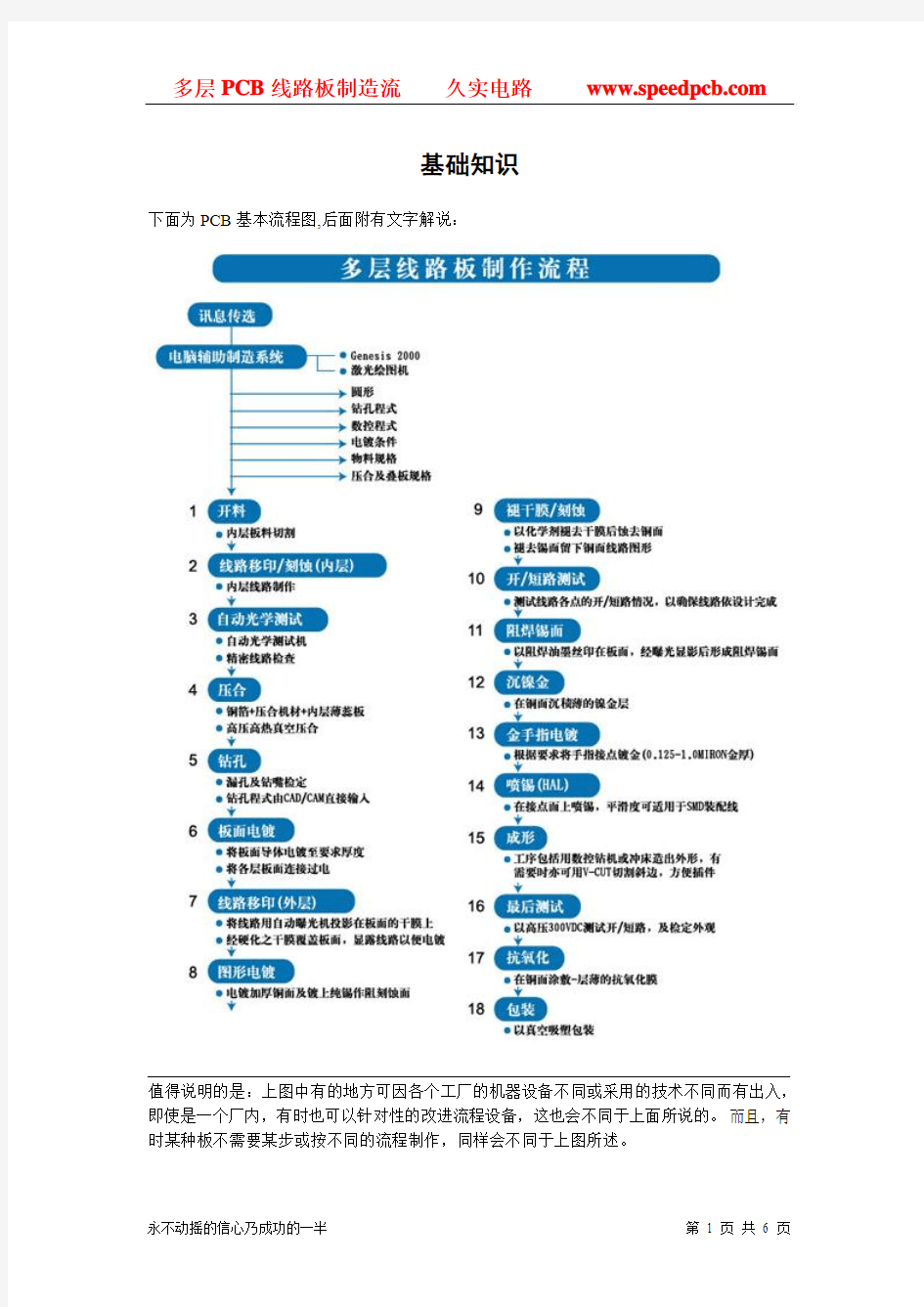

下面为PCB基本流程图,后面附有文字解说:

值得说明的是:上图中有的地方可因各个工厂的机器设备不同或采用的技术不同而有出入,即使是一个厂内,有时也可以针对性的改进流程设备,这也会不同于上面所说的。而且,有时某种板不需要某步或按不同的流程制作,同样会不同于上图所述。

一、工具/资料制作

MI组/客户Gerber资料检查客户资料完整性,可制造性(即与本厂制程能

力的一致性),有疑问时问客户核对

此步没做好会影响GENESIS读资料时不完全

MI组/QAE 依客户要求并结合本厂实际定出工艺路线及基本要

求、拼版、开料图、成型图等,后工序则根据其中的

相关资料去制作

这些都是GENESIS处理CAM资料的依据,每个厂都有

自己的这方面的规定:包括一般情况下的要求(MI没

规定时按此要求处理,因为这些要求符合本厂机器设

备的制程能力)和特殊情况下的要求(即MI注明的要

求),显然MI要求优先

CAM 用某种CAM软件,依MI要求做出相关机器用的文件:

内层菲林光绘文件、外层菲林光绘文件、钻孔文件

文字菲林(碳油)光绘文件、成型(锣带)文件等。

后面实际制作时,机器就是读进相应的文件,按文件

内容自动进行操作,比如钻孔机读进钻孔文件后就是

按钻孔文件的内容去钻孔。因为线路板厂机器不能直

接读客户原始资料,再加上存在误差,所以CAM就是

用来把客户原始资料处理为本厂机器能识别的文件,

当然在处理时进行了误差方面的补偿。

本教程的重点所在,讲述如何用GENESIS软件来设计

生产线路板要用的资料文件

E-TEST组制作测试程式

光绘用光绘机读进制作好的光绘文件,绘出所有生产时图

象转移要用的菲林

检查组/QAE 检查所有菲林、钻孔程式、成型程式等与MI要求的

一致性

1、内层菲林:一般为负片(即爆光时,线路位爆光,显影后膜保留),

但其对应的Gerber文件的极性却有正负之分。

2、外层菲林:碱蚀时为正片(即爆光时线路位不爆光,显影后干膜去除);

酸蚀时内层菲林.但其对应的Gerber文件的极性都为正的.

3、防焊菲林:正片

4、文字菲林:正片

注意:各层面必要时需要镜像的还需根据复棕片面考虑镜像

二、工艺流程

开料裁板基板(又名覆铜板)一般尺寸为41″*49″

37″*49″、43″*49″(这影响GENESIS的排版)

铜箔厚度不同(这影响GENESIS里的蚀刻补偿)

内层磨板增加板面粗糙度,使铜面与内层感光油或干膜的结合

力加强

辘油或贴膜辘油是用辘油机给板面涂上感光油,机内后段一般为

烘干段(因此要冷却后继续下工序)

贴膜是用贴膜机在板面贴上感光用的膜

显然,只需采用上面一种方式加感光材料

爆光用爆光机将内层菲林上的图像转移到有感光材料的

板面上(这里用的内层菲林就是GENESIS处理好的内

层Gerber文件通过光绘机绘出来的,涉及对位孔)

显影将未爆光部分的油墨除去,露出铜面

蚀刻/去膜显影后露出的铜经过蚀刻段将被蚀刻掉,再经过退膜、

水洗、烘干,除去残余油墨,露出需要的线路(这里

就要蚀刻补偿,即用GENESIS处理内层文件时加大其

中过小的线路)

AOI或目视关位层目视残铜;线路层AOI检查开路、短路、缺口、

残铜等缺陷(涉及光学点、关位孔)

棕化线路铜面经化学反应在表面形成一层棕色膜,增强内

层板与PP间的结合力

压合预排按MI规定,选用正确型号的PP与内层板组合,并在

最外层放置铜箔,叠齐放在钢盘中

热压/冷压通过施加压力和高温, PP会融化并重新固化,使各

层结合为一体,再通过冷却加压使板减少变形

拆板/分割整盘的板分割成WP

钻靶将钻孔要用的定位孔钻出(涉及钻孔用定位孔)

锣边/磨边将四板边用成型机锣整齐,并把板边磨成弧形,减少

后工序刮伤板面

钻孔依CAM制作好的钻孔程式,钻机钻出所有需要的孔,以

便镀铜后连通所需层面及工具孔(涉及钻孔制作和加工

艺孔)

PTH磨板除去钻孔时产生的披

除胶渍除去孔壁因钻孔时高温产生的胶渍

PTH 化学方法使孔壁上沉一层薄铜,以做后续电镀铜的基础

电镀加厚孔壁及表面铜,使之符合MI要求,最后烘干板面,

减少氧化(以上涉及PTH孔)

外层磨刷增加板面粗糙度,以增强干膜与铜面的结合力

贴膜在铜面上贴上感光材料:干膜

爆光将外层线路菲林上的图象转移到板面上

显影将板面未爆光部位的干膜用药水除去,露出需加厚的铜

(此为碱蚀工艺;若酸蚀则跟内层线路蚀刻一样)

图形电镀把露出的铜加厚,再镀上纯锡做为防蚀刻用

褪膜/蚀刻褪去干膜后,把未被锡盖住的铜蚀刻掉

褪锡把蚀刻后的板面上的锡褪掉,就得到所要的线路

(涉及外层设计,如外层令环宽度<5.5mil时应

走碱蚀)

AOI或目视

防焊磨板加强线路铜面粗糙度,以增强油墨与铜面的结合力

丝印将油墨印于板面,并烘干

对位/爆光用防焊菲林拍板后,将图形转移到板面

显影将未爆光部位的油墨除去,烤干后充分固化,使油墨

附于板面(涉及防焊设计)

化金磨板除去氧化及板面粧污

化学镍/金于未上防焊的铜面上镀上镍/金,以利客户贴元件或插

元件,最后烘干,防止氧化

电金手指插接位使用电镀金,加厚使其更耐插拨

(涉及金手指制作和电金引线)

喷锡(HAL)在接点面上喷熄,平滑度适合SMD装配线

文字按MI要求印出零件指示字符,方便客户生产

图象转移流程同上面(涉及文字设计)

成型按要求锣出外围(涉及锣带制作、V-CUT)

电测即通/断路测试,确保电气性能

目视外观检查,确保符合客户要求

包装

附:图象转移酸蚀与碱蚀

制造印制板过程中的一道工序就是将照相底版上的电路图像转移到覆铜箔层压板上,形成一种抗蚀或抗电镀的掩膜图像。

抗蚀图像用于“印制蚀刻工艺”,即用保护性的抗蚀材料在覆铜箔层压板上形成正相图像,那些未被抗蚀剂保护的不需要的铜箔,在随后的化学蚀刻工序中被去掉,蚀刻后去除抗蚀层,便得到所需的裸铜电路图像。

印制蚀刻工艺流程:

下料→板面清洁处理→涂湿膜→曝光→显影(贴干膜→曝光→显影)→蚀刻→去膜→进入下工序

抗电镀图像用于“图形电镀工艺”,即用保护性的抗蚀材料在覆铜层压板上形成负相图像,使所需要的图像是铜表面,经过清洁、粗化等处理后,在其上电镀铜或电镀金属保护层(锡铅、锡镍、锡、金等),然后去掉抗蚀层进行蚀刻,电镀的金属保护层在蚀刻工序中起抗蚀作用.

图形电镀工艺过程概括如下:

下料→钻孔→孔金属化→预镀铜→板面清洁→涂湿膜→曝光→显影(贴干膜→曝光→显影)→形成负相图象→图形镀铜→图形电镀金属抗蚀层→去膜→蚀刻→进入下工序