第3章柴油机配气机构气门热处理

3.1气门的热处理工艺规范

对气门热处理的基本要求是表面的含碳量始终保持原来的水平,无脱碳和氧化。对奥氏体耐热钢气门应采用保护性气氛,要求不能引起钢的含碳量的变化。因此为了实现上述要求,气门的淬火(或固溶)和回火(或时效)应在可控气氛炉或盐浴炉内进行。

从制造流程中可知气门的制造方式取决于内燃机对气门的要求,在热处理过程中的热处理方法有明显不同。气门的调质要求杆部直线度≤0.15mm,端面或盘锥面跳动过≤0.15mm,个别气门的跳动和直线度控制在0.06mm。气门表面无裂纹、烧伤、过热及过烧现象,不得影响非加工表面的使用性能。

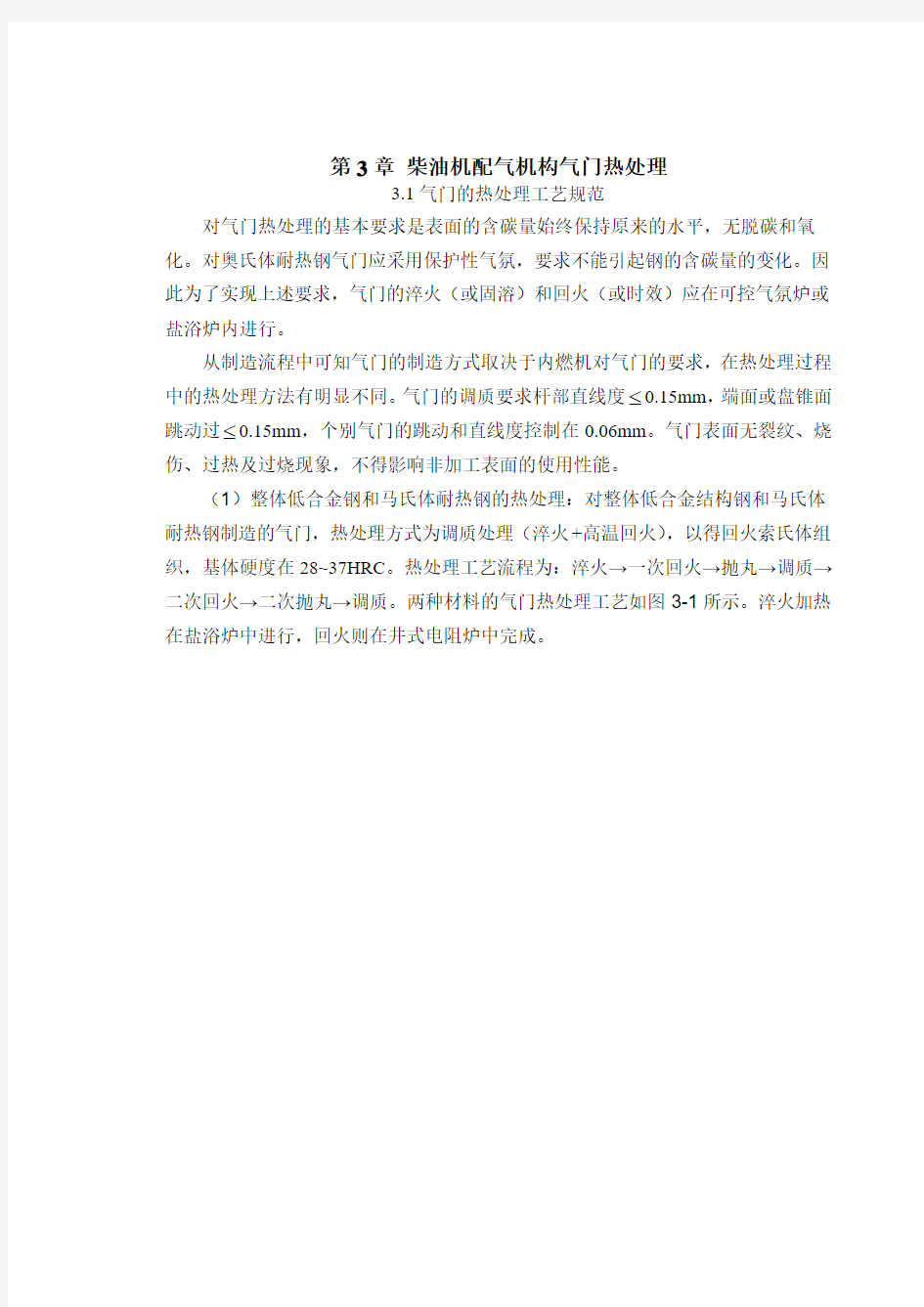

(1)整体低合金钢和马氏体耐热钢的热处理:对整体低合金结构钢和马氏体耐热钢制造的气门,热处理方式为调质处理(淬火+高温回火),以得回火索氏体组织,基体硬度在28~37HRC。热处理工艺流程为:淬火→一次回火→抛丸→调质→二次回火→二次抛丸→调质。两种材料的气门热处理工艺如图3-1所示。淬火加热在盐浴炉中进行,回火则在井式电阻炉中完成。

目前网带式可控气氛炉中、高温加热炉各项技术指标已经达到了处理气门的要求,另外个别气门厂采用深井式高温电阻炉处理马氏体耐热钢使用效果不错,但需要通保护性气体,以防气门的氧化和脱碳,氮化的纯度必须达到98%以上。需要注意一点,由于深井式高温电阻炉出炉时降温幅度大和加热速度慢,也没有办法进行预热,因此保温时间长于盐浴炉加热的时间。

气门回火保温结束后要快冷如水冷等,目的是40Cr、45Mn2等合金钢以及4Cr9Si2、4Cr10Si2Mo等马氏体耐热钢均在450~700oC范围内有二次回火脆性,因此必须快速冷却,水温要低于80oC,多采用循环水做冷却介质。

常见马氏体耐热钢气门的一般热处理工艺规范见表3-1所示。

表3-1 马氏体耐热钢气门的热处理工艺规范

材料牌号

淬火工艺规范回火工艺规范备

注加热温度

/oC

冷却

介质

淬火硬

度/HRC

回火温

度/oC

冷却

介质

回火硬

度/HRC

4Cr9Si2 4Cr10Si2Mo

5Cr8Si2 5Cr8Si3 1030~10507#机

械油

或0#

柴

油,

温度

不大

于

80/o

C

54

550

590

610

630

650

670

690

710循环水,

温度小

于50/oC

41~45

35~40

33~38

31~36

29~35

28~33

26~31

24~30

气门的

硬度是

指圆柱

面硬度,

通常最

终的硬

度依据

平面硬

度,因此

可按圆

柱面与

平面的

修整值,

编制相

应的回

火温度

和硬度

范围

8Cr20Si2Ni1040~1070

650 670 690 71034~39 32~37 30~37 28~33

9Cr18Mo2V1060~1080

注:1.气门的直径分为五类:小于6.5mm、>6.5~8.0mm、>8.0~10.0mm、>10.0~12.0mm 以及大于12mm等,同种材料直径不同、回火温度相同,回火后硬度出入较大。

2.对直径7mm以下的气门,建议采用比推荐的回火温度高10~20oC,这是考虑到其抗回火稳定性强的原因。

3.同一支气门硬度差要在4HRC以内,硬度测量以三个硬度的平均值为准,两点之间的距离在20mm以上,来确保硬度的真实性。

4.对回火后圆柱面硬度低于工艺要求的气门,不要轻易做出重新淬火的结论,应认真对待,以最终切平面作为唯一的判定依据。

5.对出炉后硬度高于工艺要求的气门,二次回火的温度即使维持原温度,也能将硬度降下来,在于回火索氏体经过一次回火后,其金相组织结构又发生了变化的结果。

6.气门料杆和同直径气门的热处理工艺相同,均必须避免表面脱碳和氧化现象发生,即气门的表面状态和化学成分没有改变,负责将会直接影响其使用寿命。

7.对于气门要求回火后硬度在40HRC以上的马氏体耐热钢整体气门,为防止热处理后变形太大、硬度高造成调质困难、容易造成杆部断裂或气门盘部端面锤击掉块,通常在热处理前750oC左右保温2h进行退火处理,降低气门热成形后盘部的硬度,将杆部直线度和锥面跳动控制在0.10mm以下,则极大减轻了热处理后校直的负担,加快了生产进度,目前国内气门制造行业广泛推广了该工艺方法,取得了明显的经济效益和社会效益。

需要说明的是网带式保护气氛淬火与回火炉,可实现光亮淬火,生产效率高、质量

稳定,机械化和自动化程度高,因此在标准件行业中已经比较普及,但大多为中碳钢的热处理,在高温下(1000oC以上)工作的网带炉的应用较少,其原因是在高温下的网带变形和损坏严重。经过热处理设备厂家引进国外的部分网带新材料,基本解决了问题,目前国内气门制造厂已经将该设备用于马氏体耐热钢和中碳合金钢的热处理,取得了较好的经济效益和社会效益,热处理效率提高10倍以上,节约了大量的人力、物力和财力,为气门制造行业的大批量生产奠定了良好的基础。

(2)整体(或大头)奥氏体耐热钢的热处理:该类钢的碳化物呈弥散分布,其热处理方式为固溶+时效处理或仅时效处理,一般晶粒度4~10级,在700oC一下具有良好的强度、硬度和较好的抗腐蚀性能。该类材料如加热温度小于980oC,则

表面形成裂纹,当温度超过1200oC,因大量晶间存在M

7C

3

的薄片沉淀晶界而出现

裂纹。时效处理后的平面硬度为23~38HRC,层状析出物 15%。热处理工艺流程为固溶(或仅时效处理)→调质→时效处理→抛丸→调质。固溶气门盐浴炉的热处理工艺规范如图3-2所示。

固溶的目的是将合金元素充分溶入固溶体中,快速冷却以抑制合金的析出,获

得强化的固溶体,其沉淀相为M

23C

6

,水冷后形成单一的饱和奥氏体,得到适宜的

晶粒度。而时效则使溶质原子在固溶体点阵的一定区域内析出弥散的强化相或组成第二相(碳化物金属间化合物),获得弥散分布的碳化物,提高基体的强度。另外在1180~1200/oC的温度下,可有效消除锻造裂纹。固溶温度越高,则其效果越好,晶界沉淀数量增加。

固溶处理的工装为圆筐,其外圆小于盐炉的炉膛尺寸,一般采取堆积的装炉方式,其装炉量的大小应根据是人工还是机械化作业来选择,其作业效率不高,但质量比较稳定。国内热处理设备制造厂,基于目前气门固溶设备的缺点,已经开始进行燃气固熔炉的设计与制造,并小批量的试生产,它具有装炉量大、节能的特点,缺点为气门表面有氧化或脱碳现象,炉内温差大,实际晶粒度的等级范围较大。这需要调整城市煤气或天然气与空气的混合比,也可采取必要的防范措施,如将固溶筐分为几个区域,避免燃烧喷火口直接与筐接触,固溶筐上方加盖等。

时效的特征为析出的强化相数量 15%、强化相尺寸小、分布均匀和基体固溶体稳定。作为时效的前提是固溶随温度的提高而变化,合金化存在双相区;有高的热强性,最高温度决定了析出极限温度;析出物程弥散状均匀分布在基体上,在高温长期使用时具有高的稳定热处理过程中,温度过高产生层状析出,析出物为

Cr

23C

6

和少量CrN。事实上温度高将造成气门的室温韧性、疲劳强度、耐蚀性能的

降低等,因此时效温度要严格控制。

对杆杆焊或头杆焊产品,气门的杆部要经过调质处理,无论是低合金结构钢还是马氏体耐热钢料杆,料杆的热处理方法同第一种。

(3)气门的杆部端面淬火、阀口淬火或阀口的堆焊:为了提高气门的使用寿命,杆端面要进行感应淬火处理。热处理后的气门杆部的硬度在30~40HRC,而杆端面在工作过程中要与摇臂接触产生摩擦和碰撞,因此要求端面的硬度高、耐磨性好,才能满足发动机工作的需要。通常进行端面的高频淬火,硬化层在2~4mm,硬度 50HRC。这这里需要引起重视的是淬火的热影响区不允许出现在锁夹槽内。

气门阀口或锥面与气门座底反复贴合,因此其表面要具有高的硬度和良好的耐磨性,气门生产厂家一般采用对锥面进行高频淬火的方法,来满足气门头部的技术要求以确保有高的使用寿命等,通常淬火后直接油冷,硬度在50HRC以上,为稳定组织、减少内应力,淬火后应立即进行低温回火处理。

为了提高气门锥面的耐磨性和抗腐蚀性,在锥面焊一层硬质合金,此时堆焊层与气门基体之间为冶金结合,其深度和硬度符合要求,即深度在1.5mm以上、硬度大于50HRC,表面不允许有裂纹、掉块等致命缺陷存在。

3.2气门表面处理

根据气门在发动机内的耐高温、抗燃烧气体的腐蚀等工作特点,气门杆部在进行高速的上下运动,因此表面的质量状况直接影响到使用寿命。为了提高气门杆部的耐磨性和抗咬合性,提高表面的粗糙度,需对气门进行表面处理,通常有镀铬和碳氮共渗两类,它们的处理工艺如下。

1.气门的杆部镀铬

气门镀铬后干部的表面质量要求如下。

·干部光泽均匀,组织细致不粗糙,不起皮和起泡,不漏底色,无烧焦现象;

·结合力强;

·硬度大于800HV;

·镀铬层厚度一般在0.005~0.030mm。其测量即可用千分尺也可采用截面金相方法,铬层边界允许在覆盖范围内的公差内呈波状或不规则形状,但不能有明显的台阶和断层等缺陷。

·铬层与基体的附着强度的衡量标准是指杆部在专用夹具上弯曲角度的大小符合要求,气门杆部无折断,要求变形区的硬镀层在8~10um,用放大镜观察不允许有脆性剥落,但允许有裂纹存在。对于双金属(堆焊)气门,弯曲的位置应在对焊区域内进行。在日常检查中气门的杆部铬层应呈均匀状态,不允许有下列致命缺陷:可见结瘤、起皮、疤痕、气孔、较大的裂纹、掉块、剥落等。气门杆部直径与弯曲角度的关系见表3-2。

表3-2 气门杆部直径与弯曲角度的关系

气门的干部直径/mm 弯曲角度/(o)气门的干部直径/mm 弯曲角度/(o)

<10 20~30>15~2015~20

>10~1520~25>20 10~15(1)气门杆部镀铬工艺:气门杆部镀铬的目的为气门在高温的腐蚀性气体中,要承受气冲刷和反复的作用,因此镀铬后,气门杆部赋予了摩擦系数小、润滑耐磨性好、表面硬度高、抗腐蚀性好等特点,硬度在1000HV以上,表面粗糙度在R

0.4um

a

以下。

气门的镀铬是硬度铬,其总的工艺流程为:机械预处理→预除油→上挂具、按

屏蔽物、辅助阴阳极→非镀铬区保护(涂蜡或涂漆)→化学除油或电解除油→水洗→阳极腐蚀→镀硬铬→水洗→干燥→下挂具→去氢→后续加工。另外也有推荐的工艺为:带电下槽→预热→阴极小电流活化→提升电流→冲蚀镀铬→正常镀铬。在气门的镀铬过程中,只对合金结构钢和马氏体耐热钢气门的杆部进行镀铬,作为马氏体耐热钢不进行阴极反镀,以避免杆部表面出现褐色挂灰影响铬层与基体的结合力。

0.4um)→

(2)气门镀硬铬的工艺流程:镀前磨削加工→表面超精加工→(R

a

精密尺寸镀铬→镀后抛光。其中镀铬工艺为清洗→镀铬(电流25~35A/支,时间为3~5min,加热温度为60~70oC)→反克(反响溶解铬层,时间0.7s)→清洗。

气门镀铬首先要对其表面进行认真清洗,既可采用有机溶剂也可化学除油,标准在于使气门杆部无油污和黏附的杂物等,表面光洁;其次进行侵蚀处理,目的是起到活化金属基体的作用;再次进行镀铬处理,获得理想的硬度和渗层;最后的工序是除氢,以降低杆部的脆性等。

镀前侵蚀处理是十分重要的工序,实际上是阴极腐蚀的过程。

为了保证气门杆部镀层的质量符合要求,气门需预热到一定的温度,可防止基

体金属受热膨胀而产生暴皮等,预热在镀铬槽中进行。

2.气门的软氮化

(1)气门软氮化后的特点和工艺流程:碳氮共渗可提高气门杆部的表面硬度、耐磨性,在干摩擦时具有抗擦伤、抗康咬合能力,抗氧化性和耐蚀性,对延长气门的使用寿命有明显的效果。

气门碳氮共渗质量要求:

①碳氮共渗层深度为0.010~0.060mm;

②表面硬度≥600HV,脆性小于2级,渗氮层疏松和氮化物1~2级;

③杆部的变形量或涨量≤0.005mm;

0.5um以下;

④杆部、小头端面粗糙度在R

a

⑤外观为均匀一致的黑色,无锈蚀、杆部花斑、表面划伤或磕碰伤、表面腐蚀、表面掉色等,以及不得出现影响产品质量的外观缺陷。

(2)气门软氮化的材料及性能特点:进行软氮化的材料按其类型分为马氏体型耐热钢、奥氏体型耐热钢等,数量占气门总量的70%左右。进排、气门具有代表性的钢为4Cr9Si2、4Cr19Si2Mo、5Cr8Si2等。进、排气门软氮化前的工艺加工路线如下:下料→磨头→锻成形→淬火(或固溶化)→回火(或时效)→机加工→去应力退火→机械加工→软氮化→精加工→检验、包装。气门经热处理后整体硬度一般为28~42HRC,基体具有良好的综合力学性能,达到韧性与强度的最佳组合。

(3)气门软氮化

气门软氮化的工艺流程为:浸泡→漂洗→喷淋→预热→盐浴氮碳共渗→盐浴氧化冷却→清洗→抛光→煮油。

整个碳氮共渗过程中的三个关键工序为预热碳氮共渗和氧化冷却,他们对气门的软氮化质量有着直接的影响,碳氮共渗盐浴中的CN-、CNO-浓度的控制是软氮化的重要工艺指标,,必须使其成分复合工艺要求。

操作规程如下。

①清洗:气门串筐、气门彼此之间应无接触和压叠等,负责会造成切削液或磨削液在随后的过程中,无法清洗干净,出现碳氮共渗缺陷(如花斑、黄点等)。

②浸泡:将筐放入浓度为3%~5%金属清洗剂溶液中,不少于25min,以除去气门上的乳化液或切削液,及其他黏附的赃物如没有除净则淡化后表面颜色呈黄色或出现斑点。

③漂洗:工件在流动的清水中上下运动,将清洗剂冲洗干净。

④喷淋:用高压水流迅速冲刷工件,冲净工件表面的残留物质。再用布或毛刷擦洗气门上的水珠,以防杆部或杆端面存有水印。

⑤预热:在井式回火炉中预热,加热温度为350~380oC,时间为30~45min,其目的烘干工件、消除加工应力,保证工件放进氮化炉后降温小,因此不会对气门渗速造成影响。

⑥氮碳共渗:目前用TJ-2碳氮共渗基盐处理的马氏体耐热钢和奥氏体耐热钢气门,颜色油黑发亮,深层组织均匀,具有很强的抗腐蚀性能和抗咬合性,表面获得了高的硬度,因此明显提高了气门的使用寿命。

需要说明的是该盐浴具有特别好的热容量,加热工件快;盐浴热传导性能良好,在熔盐内部均匀性好,盐浴中反应产物的浓度、氮的析出、氮的化合物的形成及贮藏等均优于气体氮碳共渗。

⑦氧化处理(也称淬火):盐浴氮碳共渗后的气门在Y-1国产氧化盐浴中进行等温冷却。盐浴中配有搅拌器,确保气门冷却均匀,氧化后在表面形成氧化层,提高气门杆部的耐腐蚀性和抗咬合性。与此同时将气门从盐浴氮碳共渗炉中带来的微量

,实现盐浴和水质无污染作业。

CN-氧化成无毒CO-2

3

⑧抛光:气门抛光既可以装入履带式抛光机进行,也可采用吊钩式抛光机进行。该工艺具有以下优点:气门表面呈银灰色,擦拭无灰;清洁度在0.28~0.35mg/每支;

0.4um;取消了煮油工序,劳动环杆部直线度和圆度≤0.005um;表面粗糙度≤R

a

境大为改善;气门无磕碰伤、锈蚀等。

3.3气门的热处理工艺分析与实施要点

(1)气门在热处理后的工作过程中,印在600~800oC范围内具有较好尺寸稳定性、良好的强度和要求的硬度等,因此,气门选材多为马氏体耐热钢和奥氏体耐热钢,其含有较高的合金元素,使γ区缩小,S点左移,因此他们属于过共析钢,马氏体耐热钢的加热温度为980~1050oC,温度低于980oC则碳化物溶解不充分,硬度低,力学性能差;高于1050oC则碳化物溶解于奥氏体过多,奥氏体晶粒度粗大,其抗拉强度降低等,一般加热温度在1030~1050oC,需要注意的是,对于高碳

9Cr18MoV刚则采用1060~1080oC的加热温度。

奥氏体耐热钢的固溶处理分为半固溶和全固溶处理,随后进行时效处理。应根据气门的具体工作条件来确定,其具体热处理后的技术指标有晶粒度、硬度和析出量等,在固溶过程中应当确保晶粒的均匀一致,在热处理工艺参数合理的前提下,出现晶粒度散差大、心部有未打开的“黑心”等,则应考虑到材料本身的问题。

(2)关于奥氏体耐热钢的时效后的析出物数量超标问题,多于固溶温度高或保温时间长、固溶冷却速度慢、时效温度高或时间长、钢中氮元素的含量不合理等有

关。在晶界上析出的化合物主要有M

23C

6

和CrN,这将降低气门的韧性和疲劳强度,

耐蚀性能差,直接影响到气门的使用寿命。

对于析出超标气门的返工处理,其固溶温度比正常的低20~30oC,保温时间缩短10~15min,时效温度与原工艺一致。

(3)马氏体耐热钢含有较多的合金元素,具有二次回火脆性,因此回火后应快速冷却处理,最简便的方式是水冷。气门热处理后表面存在较多的氧化皮或残盐等,故需要进行气门喷丸或抛丸处理,随后进行气门的杆部和大头端面或盘锥面的调直,目前采用的多为先机械校直,最后手工校直,需要注意应进行去应力退火处理。

(4)对于氮化气门而言,校直后和机加工后的去应力退火温度应控制在

590~620oC范围内,事实证明该温度可消除85%以上的内应力作用,可确保氮化后气门杆部直线度在0.005mm以内,这一点在气门氮化后气门抛丸上有显著的表现。

(5)气门杆部的镀铬前的粗糙度对表面的状态的影响较大,粗糙度差的表面存在凹凸不平的区域,此处会存积水和腐蚀性等物质,在高温腐蚀性气体的作用下,对凹坑的浸蚀将加剧表面的腐蚀;其次气门杆部镀铬后要进行抛光以获得较高的表面粗糙度,因此最终表面要符合技术要求,必须控制镀铬前的粗糙度,铬在表面沉积的多少与原始表面状况有直接的关系,镀铬后只能降低粗糙度,造成表面质量差;最后对杆部用纸质或布质砂轮对表面进行少量的抛光,目的是去掉高点铬层进一步提高气门杆部的光洁度,使其具备要求的性能。由此看来粗糙度高(或差)会对气门表面耐磨性和耐蚀性产生不良影响,考虑到气门的技术要求和经济性,通常杆部表面粗糙度控制在R

a

0.4um以下。

(6)镀层微裂纹对气门的杆部的耐腐蚀性影响:在镀硬铬中加入专用的催化剂来提高电流密度、沉积速度,同时也相应增强了镀铬层的物理性能。气门制造厂采用成熟的HEEF-25硬度工艺,该工艺处理后镀层裂纹细而密,达到400~1000条/cm,微裂纹能够松弛镀层中的应力,产生的高密度裂纹比较细短,因此造成腐蚀电流的

分散,是腐蚀的速度大大降低,起到很好的保护作用。影响其裂纹的因素有电流密度、温度、硫酸的含量和铁杂质的含量等,其中前两项是关键参数,应加以控制。

(7)镀层厚度和抛光对气门的影响:镀铬后的气门杆部开始形成的微裂纹被原来沉积的铬层覆盖,实践证明耐腐蚀性随铬层的增加而增强。干部的抛光至关重要,不抛光的耐腐蚀性差,而抛光后粗糙度明显改善,性能优良。采用氧化铬抛光粉,封住或减小镀层中的空隙或裂纹,因此耐腐性增强,采用不同类型的抛光轮(如砂轮、布砂轮或纸砂轮等)对气门杆部抛光,即可保证渗层厚度的均匀,又提高了表面的光洁度。

气门在电镀过程中,由于操作不当或成分、温度等发生变化,将会对气门表面的镀铬产生一定的危害,直接影响产品的外观和内在质量,因此严格执行镀铬工艺,掌握纠正的方法显得尤为重要。

气门硬度铬处理后,应进行除氢处理,用来消除或降低因析氢而导致的氢脆,气门镀铬后表面有10um左右的厚度,该镀层具有很高的硬度和好的耐磨性,作为机车上的气门要工作在高速运动的状态下,应当具备以上两点要求。

(8)针对气门抛丸的技术要求,则气门氮化前的去应力退火要彻底,应当高出氮化温度20~50oC,但应当低于其一次回火温度,否则会造成基体硬度的降低,影响到气门的内在质量。同时氮化前气门的杆部粗糙度应控制在成品要求的1/2~3/4

0.5um以下的技术要求。

为宜,才能确保氮化后粗糙度达到R

a

(9)为了延长氮碳共渗基盐的使用寿命,应注意加强对盐浴的保养和维修,停炉后捞底部沉淀渣和上方得漂浮渣。有有一套恢复和维护氮化盐的方法:起炉时将炉温定在520oC,当保温1小时后,将烤干后的不锈钢挖渣勺慢慢放盐浴坩埚底部,随后挖渣。采用此类方法一是保持了盐浴的活性,二是延长了使用周期,三是降低了生产成本。另外对于活性差的盐浴不要直接倒掉,可对渗层在0.10mm以上的重要零件进行氮碳共渗处理,例如热锻模、挺杆、曲轴等零件的表面处理,实践证明该方法十分有效,可明显降低氮化的成本,做到完全利用,节约大量资金。

(10)滚压

滚压使金属表面产生塑性变形并在表面层保持很大的残余压缩应力,同时,能提高表面的硬度和光洁度。采用滚压来避免气门锁夹槽处断裂有显著效果。杆部滚压可提高耐磨性,相应的气门导管磨损也可减少。气门锥面滚压反光洁度大以上,但是排气门锥面经滚压后效果并不显著。

气门锥面精密滚压加工工艺特点:气门锥面精密滚压可大幅度改善气门锥面的表面质量。一般情况下,气门锥面半精车削时R

可达3.2um,半精磨0.8um,经精

a

密滚压加工后可达0.1um以上,甚至可获得镜面光洁度。气门属大量生产产品,每道工序生产率的提高对生产都具有很重要的意义,尤其是关键工序。应用精密滚压加工气门锥形密封面仅需要2~3s时间即可完成,最高班产可达5000只以上。而采用传统的磨削方法通常需要8~10s加工一只零件。其生产率约比传统的方法提高1倍以上。精密滚压加工时,气门锥面所受的接触应力超过了材料的屈服点,为此金属表面会产生剪切、滑移变形,材料的晶格扭曲、滑移、错位、表面层密度增加形成一定的冷硬层。该冷硬层的硬度、深度受滚压力大小,作用时间及反复滚压次数的影响。其最外层较硬,稍次层嘴硬,然后随着深度的增加接近基体的硬度。经试验精密滚压加工后表面硬度可提高20%~30%,对气门锥面而言精密滚压加工后其表面硬度可提高HV6-8度。气门尤其是排气门是在高温下受到长期的低负荷的交变载荷,其损坏方式大多为点蚀剥落,即在密封面上出现许多麻点,直接影响柴油机的使用性能。众所周知零件表面的耐磨损、抗疲劳剥蚀能力是与其表面粗糙度、硬度、残余应力状态相关。气门锥形密封面经过滚压加工后表面粗糙度降低,表面硬度HV提高6-8度,且表面层的残余应力状态为残余压应力,这对提高气门的使用寿命创造了许多的有利因素。

(11)渗铝

钢铁表面渗铝能够显著改进抗氧化性、耐热性、耐磨性。对多数中,小功率柴油机而言,4Cr10Si2Mo这类马氏体气门钢的高温强度是足够的,因此,对它们施以渗铝处理,则其耐腐蚀、耐氧化性能可大为提高。渗铝的方法很多,较好的工艺是高频加热喷镀铝的方法,即首先在预热线圈中把气门头部加热到300oC左右,然后向锥面喷铝并进一步高频加热到700~1000oC,从而使喷铝层的一部分或大部分形成铁铝合金层,铝扩散的厚度要求15~25um,最高达40um。铁铝合金层的维氏硬度略有提高,据有些资料介绍,渗铝后的进、排气门使用期限可延长2~3倍。

3.4气门热处理后的质量检验

气门热处理后的质量检验与其成品的技术要求是一致的,为了便于指导和分析其热处理后的相关要求,气门成品的检验项目见表3-3。

表3-3 常见气门的最终质量检验技术要求

检验项目检验方法检验要求气门的显微方向宏观流线符合气门外形纤维方向表面质量微观无裂纹、锈蚀、划伤和磕碰伤

硬度/HRC 气门整体硬度洛氏硬度计30~37 杆端面硬度≥50

基体晶相组织

合金结构钢

金相显微镜

回火索氏体,游离态铁素体<5%,晶粒度≥6级马氏体耐热钢回火索氏体,不允许有游离态铁素体,无连续网

状碳化物,晶粒度≥6级

奥氏体耐热钢奥氏体,晶粒度≥3级,析出物符合图纸要求

渗氮

渗氮层/mm

金相显微镜

0.01~0.06

疏松/级1~3

渗氮氮化物的级别/级1~3

镀硬铬

渗铬层/mm

金相显微镜

0.005~0.030

疏松/级1~3 微裂纹/(条/cm)400~1000

堆焊层金相显微镜与基体金属结合牢固,无开裂等杆部淬火硬化层金相显微镜按图纸执行探伤磁粉探伤机无裂纹等

超声波探伤对于焊接气门焊缝的检查

毕业设计说明书配气机构的设计 姓名: 所属院校: 专业: 班级: 学号: 指导教师:

目录 概述 1、配气机构的功用 (6) 2、配气机构的设计要求 (6) 3、配气机构计算参数的确定 (7) 一、凸轮轴的设计: 1、凸轮轴的设计要求 (7) 2、凸轮轴的结构 (7) 3、凸轮轴的选材 (7) 4、凸轮轴的支承轴颈轴承的材料 (7) 5、凸轮轴的定位方式 (7) 6、凸轮轴的最小尺寸定位方式 (7) 7、凸轮轴的热处理工艺 (8) 8、凸轮轴的损坏形式 (8) 9、凸轮轴的计算 (9) 二、凸轮的设计

1、凸轮设计的要求 (10) 2、凸轮基圆设计 (11) ①基圆半径的确定 (13) ②凸轮位置的确定 (13) ③配气相位与凸轮的作用角 (14) ④凸轮顶部的圆弧半径 (14) 三、挺柱的设计 1、挺柱的结构 (10) 2、挺柱的材料 (15) 3、平面挺柱导向面与导向孔之间挤压应力的计算 (16) 4、平面挺柱的最大速度 (16) 5、凸轮与挺柱间接触应力的计算 (17) 6、挺柱导向面直径r d与长度r L按照下面的公式确定 (18) 7、挺柱头部球面支座的设计 (19) 8、凸轮和挺柱的主要损坏形式及其预防 (19) 四、推杆的设计 1、推杆的功能 (20) 2、推杆的材料 (20)

3、推杆的结构形式 (20) 4、尺寸设计 (20) 5、推杆稳定性安全系数的确定 (20) 6、推杆球头与挺柱球面支座,推杆球头与摇臂调节螺钉球面支座间接触应力的计算..........................................................................................................................21五、摇臂的设计 1、摇臂的工作原理 (22) 2、摇臂的结构 (22) 3、摇臂比 (22) 4、摇臂润滑 (22) 5、摇臂的定位 (23) 6、摇臂的材料 (23) 7、摇臂与气门杆顶面间接触应力的计算 (23) 六、气门组的设计 1、气门的设计 (25) ?1)气门设计的基本要求 (25) ?2)气门的工作条件分

柴油机气门座的维修方法 气门座通常有两种形式,一种是直接从气缸盖中镗出,这种形式具有良好的散热性能,加工也比较方便,另一种是在气缸盖上镶气门座圈,便于维修1和更换,汽缸盖与气门座圈采用过盈配合以保证可靠性。 ⒈拆除方法 拆卸气门座圈通常用一下四中方法: ⑴切削法 在机床上用刀具将气门座圈切削掉。由于气门座圈被切削变薄,气门座圈收缩与刀具一起回转,可能改变气门座圈底空尺寸,圆度不满足技术要求。因此,采用此法拆除气门座圈时为保证良好的过盈配合,一般要用刀具扩大气门座圈底空尺寸,同时用相应加大外径尺寸的气门座圈与之配套使用 ⑵拉拔法 用拉拔工具将气门座圈直接从汽缸盖上拉拔出来,。例如:先在气门座圈圆面上攻制螺纹,然后将相应尺寸的螺杆旋入气门座圈,在保证气门座圈和螺杆垂直的情况下,用铁锤轻轻敲击螺杆,直至拔出气门座圈。采用拉拔法基本上都会改变气门座圈底空尺寸 ⑶电焊加热法 通常的做法是,用焊条沿气门座圈的内表面连续均匀点焊,当气门座圈被加热发红时,立即在气门座圈上浇上冷水,此时此刻气门座圈通常会折裂。采用此方法不宜气门座圈加热时间过长,一般以气门座圈被加热到发红为止。 ⑷感应加热法 感应加热系统主要由感应线圈,交流电源和工件组成。感应线圈中的交变电流使气门座圈产生电涡流,达到加热气门座圈的目的。实试验证明,采用感应加热设备对气门座圈加热3~6s,可轻松将气门座圈底孔尺寸及周围铸铁的金相组织没有任何变化。采用此方法也不宜对气门座圈加热时间过长,否则会改变金相组织。 ⒉维修方法 应根据气门座不同的磨损情况原则不同的维修方法,以降低维修成本。 ⑴研磨法 当气门座密封锥面仅有宽度不超过2.5mm的轻微磨损,或仅有少量较浅的麻点及蚀痕,可采用气门与气门座相配对研磨的方法消除缺陷,恢复气密性。研磨的方法分手工研磨和机器研磨。手工研磨一般以气门作为工具。具体做法如下:先在气门的密封锥面上均匀地抹上一层薄薄的研磨膏,并将气门插入气门导管然后用力使气门紧贴气门座的密封锥面来回转动,必要时也可以使气门上下运动轻轻敲击气门座。当气门座与气门研磨面上都出现一条完整而连续的暗灰色环带时,可对气门及气门座圈进行气密性检查,如不合格,则继续研磨直至合格为止。整个研磨过程按先粗后精进行。 为保证研磨质量,在研磨过程还应注意以下几点:①研磨前应清清除积碳及油污。 ②整个研磨过程均以气门导管孔作为定位基准。当气门导管孔磨损过大时需换新的,此时一般不单独采用研磨法修复气门座。 ③防止研磨膏掉入气门导管,以免将气门导管孔径磨大。 ④已与气门座配对研磨好的气门不能与其他气门对调装配。 ⑤研磨结束后必须将汽缸盖上研磨膏清洗干净。 ⑥研磨过程中应经常检查研磨效果,以免研磨时间过长,完造成气密锥面过宽。 ⑦用气门敲击气门座时不能用力过猛,以免造成气密锥面凹陷。 ⑵鉸削法 档当气门座密封锥面严重磨损,宽度显著增加或烧蚀严重时,可用铰刀鉸削气门座以恢复气

内燃机 内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。 广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的内燃机是指活塞式内燃机。 活塞式内燃机以往复活塞式最为普遍。活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能使气缸内产生高温高压的燃气。燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。 内燃机的发展历史 活塞式内燃机自19世纪60年代问世以来,经过不断改进和发展,已是比较完善的机械。它热效率高、功率和转速范围宽、配套方便、机动性好,所以获得了广泛的应用。全世界各种类型的汽车、拖拉机、农业机械、工程机械、小型移动电站和战车等都以内燃机为动力。海上商船、内河船舶和常规舰艇,以及某些小型飞机也都由内燃机来推进。世界上内燃机的保有量在动力机械中居首位,它在人类活动中占有非常重要的地位。 活塞式内燃机起源于用火药爆炸获取动力,但因火药燃烧难以控制而未获成功。1794年,英国人斯特里特提出从燃料的燃烧中获取动力,并且第一次提出了燃料与空气混合的概念。1833年,英国人赖特提出了直接利用燃烧压力推动活塞作功的设计。 之后人们又提出过各种各样的内燃机方案,但在十九世纪中叶以前均未付诸实用。直到1860年,法国的勒努瓦模仿蒸汽机的结构,设计制造出第一台实用的煤气机。这是一种无压缩、电点火、使用照明煤气的内燃机。勒努瓦首先在内燃机中采用了弹力活塞环。这台煤气机的热效率为4%左右。 英国的巴尼特曾提倡将可燃混合气在点火之前进行压缩,随后又有人著文论述对可燃混合气进行压缩的重要作用,并且指出压缩可以大大提高勒努瓦内燃机的效率。1862年,法国科学家罗沙对内燃机热力过程进行理论分析之后,提出提高内燃机效率的要求,这就是最早的四冲程工作循环。

试析295柴油机气门间隙的一次调整法 发表时间:2019-05-09T09:14:58.813Z 来源:《防护工程》2019年第1期作者:章成相吴福兴[导读] 在发动机使用过程中,因机件的磨损、变形、松动等原因,气门间隙会发生改变,造成发动机进气不足,排气不尽,功率不足。江苏省泰州引江河管理处江苏泰州 225300 摘要:295柴油机气门间隙正确与否对柴油机工作性能影响很大,应该引起人们的重视。对气门间隙改变的原因进行了分析,指出了气门间隙过大或过小对295柴油机的危害,介绍了气门间隙的检查调整方法。关键词:295柴油机;气门间隙;调整 配气机构主要的功用就是负责汽缸内气体的交换,按时打开气门,及时关闭气门,保证汽缸工作时吸入足够量的空气,活塞做功行程时又要封闭好汽缸不能漏气。配气机构负责气门开闭的传动链包括:凸轮、挺柱、椎杆、摇臂和气门等零部件。工作中他们受热会发生膨胀,所以在室温下装配时,必须在传动链中留有一定的间隙,以保证295柴油机运转时(热态下),气门能关闭密封好。这个间隙就是气门间隙,当气门完全处于关闭状态时,气门杆尾端与摇臂之间的间隙。在发动机使用过程中,因机件的磨损、变形、松动等原因,气门间隙会发生改变,造成发动机进气不足,排气不尽,功率不足。 1、气门间隙改变原因分析 (1)气门间隙短时间内变化的原因。气门间隙调整正确后,短时间内出现过大或过小的变化,主要原因是配气机构传动件的配合表面磨损后凹凸不平,在运行过程中时刻在改变接触位置。在凹下部位接触时,传动件好像缩短一样,使气门间隙增大;当凸起部位接触时,传动件好像伸长一样,使气门间隙变小。(2)气门间隙变大。原因有:摇臂衬套磨损、摇臂轴承座螺母及调整螺钉松动或滑扣,推杆弯曲,挺柱及凸轮磨损后不平、不直,调整螺钉凹坑磨损成畸形,摇臂撞头与气门杆尾部的接触面不平,摇臂轴上的弹簧过软等。(3)气门间隙变小。原因有:整气门间隙时,气门与气门座间有积碳杂质;研磨气门后气门砂未清除干净;新镶的气门座材料太软,气门与气门座接触环带过窄。以上原因致使295柴油机工作时,气门与气门座配合面急剧磨损,或所夹杂质被挤掉,造成气门上移,致使气门间隙变小。 2、气门间隙过大或过小对295柴油机的危害(1)气门间隙过大,将使气门迟开早闭。开启时间缩短,造成气门最大行程降低,进气、排气阻力增大。当进气门关闭太早时,不能充分利用气流惯性;当排气门关闭太早时,则排气时间短,也不能充分利用气流惯性。汽缸中的残余废气增多,缸内压力高,使喷入汽缸内的油料形成混合气后可能被排出,从而造成柴油的浪费。由于气门间隙过大,会使进气不足,排气不净,引起295柴油机过热,功率发挥不出来。此外,气门间隙过大,还会导致传动机构机件产生敲击声。(2)气门间隙过小,295柴油机在工作温度下使气门及传动件受热膨胀,补偿不了热膨胀量,而使气门关闭不严。如排气门关闭不严而漏气,时间一长漏气会更加严重,从而导致排气门与座被烧损。由于气门间隙过小,会使进气门开启过早、关闭过晚,即将被压缩的气体或燃烧后的废气通过进气门冲入进气管至空气滤清器(冒烟),产生高温气体倒流现象。还会引起排气门开启过早,关闭过晚,气体尚未充分膨胀即被排出汽缸外,或使没燃尽的混合气排到汽缸外并在排气管中继续燃烧,使排气管有火星排出或放炮现象。还会使刚进入汽缸的新鲜空气随废气一起排出,造成充气系数下降,降低了295柴油机的输出功率。 3、气门间隙车上初步诊断 判断气门间隙的大小,最好的方法是用塞尺测量。但在295柴油机运转过程中也可以通过一些外部的现象,通过手摸、听棒听的方法来帮助判断,能够及时地发现气门间隙的变化。(1)手摸。用手触摸两个或几个汽缸盖罩壳,比较振动感,如有比较大的振动感,则气门间隙可能过大。如有很大的振动,就要考虑气门摇臂座是否松动或者摇臂调节螺钉组触头是否脱落。(2)耳听。用听棒或长螺丝刀听两个或几个汽缸,比较噪声,正常的声音应是清脆连续的“嗒、嗒……”声音。如果出现一种类似于“的嗒、的嗒”的声音,就说明气门间隙过大,应停车检查。 4、气门间隙如何检查调整 4.1 下置凸轮轴式配气机构气门间隙的调整(1)将气缸盖罩拆下,检查并拧紧摇臂支座固定螺母。(2)转动曲轴,使第一缸活塞处于压缩行程上止点位置(不是排气上止点)。每种型号的295柴油机都有第一缸“上止点”记号。此时飞轮壳上的记号正好对准飞轮上“0”刻线或曲轴皮带轮上“0”刻线,或正好与正时齿轮室盖上的指针对准。(3)选择适当厚度的厚薄规,顺着摇臂长度方向插入气门摇臂与气门杆顶端之间。测量气门间隙,如不合规定,应进行调整。(4)调整气门间隙时,先松开气门间隙调整螺钉的锁紧螺母,一边用螺丝启子旋动气门间隙调整螺钉,一边推拉厚薄规检查气门间隙,使其符合规定的数值。用手来回抽动厚薄规,稍感有阻力即为合适。然后用螺丝启子固定住调整螺钉,旋紧锁紧螺母;最后再用厚薄规校验一遍。 (5)根据各缸的工作顺序,依次调整其它各缸的气门间隙。对于二缸机,气缸工作顺序为1―2时,调完第一缸后,将曲轴转动半圈(180°),调第二缸,完毕后,再将曲轴转动一圈半(540°),复检第一缸气门间隙。对于三缸机,气缸工作顺序为1―3―2时,调完第一缸的气门间隙后,将曲轴转2/3圈(240°),调第三缸,再转2/3圈(240°),再调第二缸气门间隙。最后将曲轴转动2/3圈(240°),复检第一缸气门间隙,再复检第三缸、第二缸气门间隙。对于四缸机,气缸工作顺序为1―3―4―2时,第一缸气门间隙调完后。转动曲轴半圈(180°),用同样的方法,检查调整第三缸的气门间隙,再转动曲轴半圈(180°),调第四缸气门间隙,之后,再使曲轴转动半圈(180°),调第二缸气门间隙,各缸气门间隙调整完后,再复检一遍。此外,根据工作原理,还可根据气门运动状态、供油情况等确定压缩上止点。 4.2 上置凸轮轴式配气机构气门间隙的调整

单元三配气机构 一、填空题 1.充气效率越高,进人气缸内的新鲜气体的量就__多_____,发动机研发出的功率就__高____。 2.气门式配气机构由__气门组___ 和___气门传动组______组成。 3.四冲程发动机每完成一个工作循环,曲轴旋转__2___周,各缸的进、排气门各开启 ___1____ 次,此时凸轮轴旋转___1___周。 4.气门弹簧座是通过安装在气门杆尾部的凹槽或圆孔中的___锁片____或___锁块____ 固定的。 5.由曲轴到凸轮轴的传动方式有下置式、上置式和中置式等三种。 6.气门由__头部___和___杆身____两部分组成。 7.凸轮轴上同一气缸的进、排气凸轮的相对角位置与既定的___配气相位____相适应。 8.根据凸轮轴___旋向_____和同名凸轮的____夹角____可判定发动机的发火次序。 9.汽油机凸轮轴上的斜齿轮是用来驱动__机油泵___和__分电器____的。而柴油机凸轮轴上的斜齿轮只是用来驱动___机油泵____的。 10.在装配曲轴和凸轮轴时,必须将___正时标记____对准以保证正确的___配气相位__。 二、判断题 1.充气效率总是小于1的。( √) 2.曲轴正时齿轮是由凸轮轴正时齿轮驱动的。( X) 3.凸轮轴的转速比曲轴的转速快1倍。( X) 4.气门间隙过大,发动机在热态下可能发生漏气,导致发动机功率下降。( √) 5.气门间隙过大时,会使得发动机进气不足,排气不彻底。( √) 6.对于多缸发动机来说,各缸同名气门的结构和尺寸是完全相同的,所以可以互换使用。( X) 7.为了安装方便,凸轮轴各主轴径的直径都做成一致的。( X) 8.摇臂实际上是一个两臂不等长的双臂杠杆,其中短臂的一端是推动气门的。 ( X) 9.非增压发动机在进气结束时,气缸内压力小于外界大气压。(X) 10.发动机在排气结束时,气缸内压力小于外界大气压。(X)

柴油机气阀间隙测量与调整 柴油机组装好后或配气机构检修后,都要检查和调整气阀间隙;柴油机在工作过程中,由于配气机构各零件的磨损及调整螺钉的松动,都会引起气阀间隙的变化,应定期检查和调整。 检查调整的方法(以6160A柴油机为例): (1逐缸调整法:按曲轴工作转向转动飞轮,注意观察靠近飞轮的第六缸进排气阀的推杆,当发现两推杆同时上下移动时,就表示第六缸处于进排气阀重叠角的状态,停止转车。此时第一缸活塞处于压缩冲程的过程,进排气阀都在关闭状态。即可用塞尺检查调整第一缸进排气阀间隙。 判断气阀关闭状态的方法还有以下两种: ①可通过高压喷油泵泵体上的直槽观察孔,观察到油泵柱塞或导程筒正在上行的过程中,油泵对应的该缸气阀处于关闭状态。 ②可打开道门检查顶柱滚轮落在凸轮基圆上,气阀处于关闭状态。 再顺曲轴工作转向转动飞轮,每经过一个发火间隔角(本例为120?曲柄转角),按发火顺序(1-5-3-6-2-4)可检查下一缸的进排气阀间隙。在飞轮转动两圈内可按顺序完成对六个气缸的进排气阀间隙的检查和调整。 (2两次盘车调整法 顺曲轴工作转向盘车转动飞轮,使第一缸活塞处于压缩冲程的上止点附近;其判断方法与逐缸调整法第一步相同。 此时可同时检查调整第一缸的进排、第二缸的进、第三缸的排、第四缸的进、第五缸的排的各缸气阀间隙。

在检查调整上列各缸气阀间隙后,第二次盘车转动飞轮一圈(360?),当第六缸处于压缩冲程上止点时,可调整第六缸的进排、第五缸的进、第四缸的排、第三缸的进、第二缸的排的气阀间隙。 (3对一般六缸柴抽机,可照“前进后排、本缸调进排”的格式完成检查调整操作。具体方法是:按各缸发火顺序进行,先于发火的缸号可以调整进气阀间隙;后于发火缸的缸号可以调整排气阀间隙,正在发火的气缸,进排气阀均可调整;进排气阀在重叠角的气缸,进排气阀均不可调整。 (4调整的操作方法 用梅花扳手和螺丝刀旋松摇臂端调节螺栓的锁紧螺母。 用规定的气阀间隙厚度的塞尺插入摇臂与气阀杆头部之间,用螺丝刀拧动调节螺钉,同时拖动塞尺,当塞尺移动感到稍有阻力但又不太紧时,表示间隙值合乎规定的要求。 用螺丝刀止住调节螺钉,使之不能转动,把锁紧螺母拧紧,再拖动塞尺复验松紧程度是否变化,直到完全合格为止。

1.配气机构的作用及组成 一、功用: 是按照发动机每一气缸内所进行的工作循环或发火次序的要求,定时开启和关闭各气缸的进、排气门,使新鲜可燃混合气或空气得以及时进入气缸,废气得以及时从气缸排出。 二、组成: 气门组:气门及与之关联的零件; 气门传动组:从正时齿轮到推动气门动作的所有零件。 2.为什么要预留气门间隙?什么是气门间隙?为什么要留气门相位? 在气门杆尾端与摇臂端(侧置式气门机构为挺杆端)之间留有气门间隙,是为补偿气门受热后的膨胀之需的. 发动机发动时,气门将因气温升高而膨胀。如果气门以其传动件之间在冷态时无间隙或间隙过小,则在热态下,气门及其传动件的受热膨胀势必引起气门关闭不严,造成发动机在压缩和作功行程中的漏气,从而使功率下降,严重时甚至不易启动。为了消除这种现象,通常在发动机冷态装配时,在气门与其传动机构中预留一定的间隙,以补偿气门受热后的膨胀量。这一间隙被称为气门间隙。 但是,如果气门间隙留得太大,冷态下传动零件之间以及气门和气门座之间产生撞击,而且加速磨损,同时使得气门开启的持续时间减少,汽缸的充气情况变坏。 所以高级轿车上都采用液压挺柱,挺柱长度能自动变化,随时补偿气门的热膨胀量,故不需要预留气门间隙。 3.为什么有的配气机构中采用两个套装的气门弹簧 你所指两套装置的气门弹簧我可否理解成控制气门开闭的弹簧。 所有的气门弹簧都是大簧套小簧;并且是是旋向相反。 采取这种结构的原因是防止因为气门弹簧旋向的原因产生谐振,造成气门关闭不严,所以设置成旋向相反的两个气门弹簧,让它们的谐振频率相反进行抵消,消除谐振引起的气门关闭不严的现象 4.什么是点火提前角,其过大或过小有什么危害 点火提前角:从点火时刻起到活塞到达压缩上止点,这段时间内曲轴转过的角度称为点火提前角。 点火过早,会造成爆震,活塞上行受阻,效率降低,磨损加剧。点火过迟,气体做功效率低,排气声大。不论点火过早或过迟,都会影响转速的提升。 若点火提前角过大,则活塞还在向上止点运动时,气体压力已达很大的数值,活塞受到迎面而来的反向压力的作用,压缩行程的负功增加使发动机功率下降,甚至有时造成曲轴反转使发动机不能工作。而且点火提前角过大也易于发生不正常燃烧--爆燃。 若点火提前角过小,混合气的燃烧将在逐渐增大的容积内进行,因而燃烧最高压力降低,而且补燃增加,热损失增大,于是发动机功率下降,油耗增加,并使发动机过热 5.膜片弹簧式离合器特点? 6.从动盘摩擦片上的铆钉为什么要沉入摩擦片平面以下? 如果不沉头,摩擦的就不是摩擦片,而是铆钉了。 五、问答题 1.汽油机燃料供给系的作用是什么? 2.化油器的作用是什么? 3.主供油装置的作用是什么?它在哪些工况下参加供油? 4.为什么把加浓装置称为省油器? 5.在加速泵活塞与连接板之间为什么利用弹簧传力?

发动机配气机构发展综述 张正有 (重庆工学院汽车学院200246班22号) 【内容摘要】:本文论述了发动机配气机构的发展进程,阐述了可变技术在配气机构中的发展和应用,对迄今已有的发动机气门驱动机构进行了分类介绍,总结了不同气门驱动机构的结构、工作原理和优缺点。并指明了配气机构今后的发展方向。 【关键词】:发动机配气机构可变技术驱动机构 Development Overview of Valve-train of Engine Zhang zheng-you (Chongqing Institute of Technology;Automobile college 20024622) 【Abstract】: This text discussed development progress of valve-train of engine and variable technique be using in the field. In addition, classifications and detail introductions were made for the valve actuators of automotive engine. The structures, fundamentals and advantage of the different actuators were summed up. In the end, further investigations in the future wre put forwards. 【Key word】: engine; valve train; variable technique; valve actuators 0 前言 伴随着社会经济的发展,人类生活水平的提高,我们对生活质量也提

柴油机气门结构设计 气门是燃烧室的组成部分,又是气体进、出燃烧室的通道,在工作中要承受极大的交变和冲击载荷及高温、高速燃气的冲刷与腐蚀作用,工况极为苛刻。气门设计的合理与否不仅与发动机的技术经济指标有关,还与整机的可靠性和气门的使用寿命密切相关。气门设计中除应进行详尽的强度和刚度计算外,还应考虑气流的通过能力、气门与气门座的密封、气门的材料及冷却、润滑与磨损等。根据目前国内柴油机气门设计的实际状况,结合柴油机气门的制造及配套情况,谈一下笔者的认识。气门属配气机构的关键基础件,如图1所示其主要结构包括盘外圆、盘锥圆、盘部厚度、颈部、杆部及锁夹槽等部分。 1、 盘外圆D 为了获得最佳容积效率,气门头部直径通常是越大越好,但因受燃烧时间的限制,进气门直径为气缸直径的42~48%。即(0.42~0.48)t d D ==56.7~64.8mm 取用60mm 。 一般来说,考虑到吸气作用,进气门直径要比排气门大15~20%,以改善充气效率,即:' (0.8~0.85)t t d d ==48~51mm ,取用50mm 通常允许气门头部外圆伸出已精加工的气门座之外约0.5~1.0mm ,气门盘外圆通常为气口直径的1.15倍。这样可以使气门座有足够的宽度以利于气门头的传热。 2、 锥面角度α 气门头部的密封锥度有30?和45?两种,较大锥角可提高气门头部边缘的刚度,保证其门追缴面与底座良好的自动对中作用和密封面的较大比压,利于辗压积碳。大多数气门设计都采用45?锥面角,实践证明45?锥面角不但能提供良好的密封性,而且能够满足气门座合的耐磨性要求,锥面积碳比较厚的柴油机,一般都用45? 锥面角,由此可以获得较好的座合和较高的座合压力而不必减少密封面积,这样积碳就容易被压扁或擦掉。 气门与气门座合面宽约为1.5~3.0mm ,气门座圈的锥角应比气门密封锥角略大0.5?~ 1?(如图2),这可形成一条较窄的座合面密封带,提高座合压力,限制积碳层厚度,改善热传导。气门锥面宽度一般盘外圆t d 的0.05~0.12倍,即(0.05~0.12)t d =3~7.2mm 。取4mm 。 3、 盘部厚度H 为保证气门头部有足够的刚度和尽可能轻的质量,在设计中应合理选取盘厚H 尺寸,据资料表明,本设计中的爆发压力为7.6MPa ,气门盘纸部厚度H 为其径t d 的0.1倍即可满足刚度要求。即H=0.1t d =6mm 。 4、 颈部过渡锥角β和过渡半径R 气门颈部过渡锥角β和过渡半径R 的大小对气流有很大的影响,锥角β应保证气流的圆滑过渡,但更重要的是能够保证气门颈部表面各处的应力分布均匀。一般来说,排气门的过渡角β及过渡半径R 比进气门要大些。R 尺寸按(0.2~0.5)t d 计算。β值一般为?15~?30,

重庆工学院 毕业设计(论文)题目:135柴油机配气机构设计

摘要 本篇论文是关于135型柴油机配气机构设计的,主要是对135型柴油机的主要运动零件设计以及一些辅助系统的简要设计。通过热力计算、动力计算,并根据性能进行合理的零件设计,从而使135柴油机具备更好的经济性能和动力性能。本文除了包括配气机构的设计外,还包括进排气及配气系统设计。 关键词:135型;柴油机;设计;动力计算

Abstract This thesis is about the design of gas distribution mechanism of 135 type diesel engine, mainly is the brief design mainly exercise on type 135 diesel engine parts and some auxiliary system design. Through the calculation of thermodynamic calculation, dynamic, and parts of reasonable design according to performance, so that the 135 diesel engine has the better economic performance and dynamic performance. In addition to this design includes a gas distribution mechanism, also includes the design of inlet and exhaust and the gas distribution system,. Key words: type 135; diesel engine; design; dynamic calculation

雅通机电设备,调整柴油机气门间隙的方法 柴油机气间间隙过大会引起充气不足和排气不足,气门间隙过小会引起气门关闭不严,让高温气体从缝隙中漏出而烧坏气门。因此,气门过大或过小都会引起柴油机功率下降,经济性能降低。在柴油机的使用过程中,必须定期检查和调整气门间隙。其方法如下: 1、首先拆下气门罩盖,然后摇动曲轴,使活塞在压缩行程上止点位置(飞轮的“上止点”刻线与水箱上的刻线对齐),关闭减压装置。将厚薄规插入摇臂头与气门杆端之间,测量其间隙的大小。 2、值得注意的是,需要测量热车和冷车时的气门间隙,将测得的值与技术规定值进行比较。一般是冷车时进气门间隙为0.35毫米、排气门间隙为0.4毫米; 3、、热车时进气门间隙为0.25毫米、排气门间隙为0.3毫米,如不符合规定值,则进行调整。 4、调整气门间隙时,先松开锁紧螺母,用螺丝刀拧动调整螺栓至间隙适合为止。再用螺丝刀顶位调整螺栓,将锁紧螺母拧紧。然后再复查一遍间隙是否适合。 5、但在气门摇臂头有凹窝的情况下,调整气门间隙时,最好是按规定顺序调到气门无间隙为止,根据气门调整螺丝的螺距和要求的气门间隙退回调整螺丝相应的大约间隙圈数。此方法要比用厚薄规定准确些。对多缸柴油机要根据工作顺序和气门排列,依次进行调整。 Diesel gas clearance will cause the exhaust valve of inflatable deficiencies and shortcomings, clearance will cause the valve is not tightly closed, so that high temperature gas leak out of the gap and the burned-out valve. Therefore, the valve is too large or too small will cause the engine power to drop, economic performance. In the diesel engine use, must be checked regularly and adjust the valve clearance. The method is as follows: 1, first remove the valve cover, and then shake the crankshaft, so that the piston in a compression stroke top dead point position ( flywheel " TDC " line and the water tank on the reticle alignment ), close the pressure reducing device. The feeler inserted rocker head and a valve rod end, measuring the gap size. In 2, notably, requires the measurement of hot and cold car valve clearance, the value of the measured values are compared with the technical regulations. The general is cold car into the valve clearance is 0.35 mm, the exhaust valve clearance is 0.4 mm; 3, hot, intake valve clearance is 0.25 mm, the exhaust valve clearance is 0.3 mm, if does not conform to the specified value, then adjust. 4, adjust the valve clearance, loosen lock nut, screw with a screwdriver adjustment bolt to the gap for far. Then screw driver top adjustment bolt, the locking nut. Then check again whether the space is suitable for. In 5, but in the valve rocker arm head has a condition, adjust the valve clearance, preferably in the prescribed sequence to the valve gap so far, according to a valve adjustment screw pitch and the requirements of the valve clearance adjusting screw corresponding approximately to return gap

浅析柴油机配气机构的发展现状 论文关键词:柴油机配气机构动态设计 论文摘要:系统介绍了新技术和先进设计方法在柴油机配气机构设计中的应用,并就各种新技术对柴油机性能的影响进行了详尽分析,同时对配气机构的先进设计方法和传统设计方法的优缺点进行了综合比较。 配气机构对发动机性能具有重要影响。它的主要功能是实现柴油机的换气过程,根据气缸的工作次序,定时地开启和关闭进、排气门,以保证气缸吸人新鲜空气和排除废气’。在柴油机设计中,配气机构设计占有重要地位,其设计一质量不仅直接影响柴油机的技术性能、工作可靠性、耐久性和平稳性,而且还决定了发动机的结构紧凑性和制造、使用的成本,因此国内外对配气机构的研究都非常重视。 现今对柴油机的设计,一方面希望气门加速度较大,以使气门能够迅速开、关,从而得到较好的换气效果,以提高动力性和经济性;另一方面,希望载荷保持相对较小,以减少加速度,从而减少振动和噪声,延长使用寿命、2。随着计算数学和电子计算机在配气机构设计阶段的运用,通过选用不同的凸轮型线、包角、重叠角、气门直径、升程等参数,进行多种方案的计算,可从中选出最接近于所希望要求的方案,也可以通过设计参数的调整,从而获得接近于理想的充气效率和配气正时。目前,配气机构的研究在技术应用和设计方法上都取得了一定的进展。 1技术应用 1.1顶置凸轮轴技术 顶置气门配气机构.可以增大发动机的充气系数,使燃烧室的结构更加紧凑,从而使发动机有较好的性能指标。顶置气门配气机构根据凸轮轴的放置位置可以分为下置型凸轮轴和顶置型凸轮轴。下置型凸轮轴配气机构会在高速运转时产生较大的惯性力、振动和噪声,消耗较大的动力。为了解决这一问题,顶置凸轮轴技术应运而生。顶置凸轮轴技术的一种方式是将凸轮轴置于气门上方,从而省去了推杆、挺柱;另一种形式是将顶置凸轮轴放于气门室罩内,凸轮直接作用于气门上,从而省去了摇臂。顶置凸轮轴能够保证高速时气门工作良好,零件惯性力较小,工作较为平稳可靠。 1.2多气门技术 配气机构改进的关键在于如何提供更多的新鲜空气,而增加气门数则是提高流通面积、增加充气系数最有效的方法之一。如用两个进气门代替一个进气门,流通截面增加30%-35%,可以大大改进充气系数,并提升内燃机功率。多气门内燃机还可以降低燃油消耗,减少排污。研究表明,4气门内燃机燃油耗比2气门内燃机燃油耗低6%-8%。因此,多气门技术已成为内燃机发展中的一个重要方向。 1.3可变配气正时 常规内燃机的配气相位是按内燃机性能要求,通过试验确定较为合适配气相位。为了在更大的曲轴转速范围内提高功率指标,降低燃料消耗,现代多气门内燃机气门开启相位可以改变,升程也可以改变,称作可变气门结构一。通过可变配气机构对配气过程进行调节和控制,在低、中转速时,活塞运动速度低,气流动力学特性较差,因而要求“缩小”相位重叠角,以减少混合气倒流,保证低、中转速时有较好的扭矩曲线形状,显著地降低燃油消耗率。在高转速时,活塞运动速

柴油机气阀间隙 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

柴油机气阀间隙 一.定义:在柴油机冷态下,,气阀机构与气阀传动机构之间要留有间隙,称为气阀间隙。 二.作用:气阀间隙使气阀在工作中受热后有膨胀的余地,保证气阀的关闭。 三.气阀间隙的影响: 过大:使气阀迟开早关,进、排气过程缩短,以及因气阀开度不足而造成的换气质量差,还会使摇臂与阀杆撞击加重、磨损加快、噪音增大。 过小:阀杆等受热伸长会使气阀关闭不严,造成燃气外窜或倒灌,烧损密封面,柴油机压力不足,功率不足,功率下降,起动困难等故障。 四.气阀间隙的检查与调整: 柴油机安装后或配气机构检修后,要检查和调整气阀间隙。柴油机在工作过程中由于配气机构各部件的磨损及调整螺钉的松动,也要检查和调整气阀间隙。 气阀间隙的数值与气阀的大小、材料和工作温度有关,随机型而已。一般排气阀要比进气阀大些。每一种柴油机都有规定的气阀间隙值。四冲程柴油机的进、排气均采用气阀式配 气机构。气阀式配气机构由气阀机构、气阀传动机构、凸轮和凸轮轴以及凸轮轴的传动机构 所组成。气阀式配气机构的基本工作原理是:曲轴转动时带动凸轮轴传动机构使凸轮轴转动,凸轮轴上的凸轮按一定时刻推动气阀传动机构,使气阀有规律的启闭。 下面以发火顺序1-5-3-6-2-4六缸四冲程柴油机为例说明检查和调整的方法及步骤: 发火顺序图 1.逐缸调整法:即按照柴油机发火顺序逐缸进行检查调整。 按曲轴工作转向转动飞轮,注意观察靠近飞轮的第六缸(或第一缸)进、排气阀推杆,当发现推杆同时上下移动时,就表示第六缸(或第一缸)处于进、排气阀重叠状态,停止转车。此时第一缸(或第六缸)处于压缩冲程上死点,进、排气阀都关闭; 根据说明书规定的气阀间隙值,用塞尺检查第一缸的进、排气阀间隙,必要时调整; 顺曲轴工作转向转动飞轮,每经过一个发火间隔角(本例为120°曲柄夹角),按发火顺序检查下一缸的进、排气阀间隙。本例中即可检查第五缸的进、排气阀间隙。依次类推,→3→6→2→4 1.两次调整法:即盘动飞轮到0°(上死点) 顺曲轴工作转向转动飞轮,使第一缸活塞处于压缩冲程上死点附近。其判断方法有: 2.1.1当转动飞轮时观察第六缸的进、排气推杆是否都处于上下移动状态来确定; 2.1.2对组合式油泵也可用拆下喷油泵侧盖板,观察第一缸喷油泵弹簧是否处于压缩状态来确定相应气缸是否处于压缩过程结束状态。对单体式喷油泵,可打开机体上导门,观察改缸喷油泵凸轮的升起段是否与滚轮接触。接触的,表示相应气缸处于压缩过程结束状态。 此时,当第一缸处于压缩冲程上死点时,可按下表1检查调整各缸进排气阀间隙: 表1: 转动飞轮360°,当第六缸处于压缩冲程上死点时,可按下表2检查调整各缸进排气阀间隙: 表2: 对一般多缸柴油机,可按照“先调进,后调排,本缸调进排”的格式完成检查操作。具体方法就是:按发火顺序,先于发火缸发火的缸号可以调整进气阀间隙;后于发火缸发火的缸号可以调整排气阀间隙。正在发火的气缸,进、排气阀可同时调整;进、排气阀重叠的气缸,进排气阀均不可调。 五.调整的操作方法: 1.用扳手(或和螺丝刀)松开要调气阀的摇臂上气阀间隙调节螺钉的锁紧螺母;

本科专业职业生涯设计 姓名 学号 年级 专业 系(院) 指导教师 2010年 4 月 15 日

目录 第一部分 同舟共济,自强不息,我的汽车工程师之路 (5) 前言 (5) 1 自我探索 (5) 1.1 职业兴趣 (5) 1.1.1 自我评估的结果:ECR (5) 1.1.2 职业测评的结果:SRI (6) 1.1.3 职业兴趣探索小结 (6) 1.2 职业能力 (7) 1.2.1 自我评估的结果:RIC (7) 1.2.2 职业测评的结果:RIS (7) 1.2.3 360度评估结果 (8) 1.2.4 职业能力探索小结 (8) 1.3 职业价值观 (9) 1.3.1 职业价值观测评结果 (9) 1.3.2 职业价值观小结 (9) 1.4 个性特征 (9) 2 了解和分析职业 (10) 2.1 世界大背景 (10) 2.2 国内汽车行业行情 (10) 2.3 汽车行业人才需求情况 (11) 3 匹配抉择 (11) 3.1 性格与爱好的匹配 (11) 3.2 性格与价值取向的匹配 (11) 3.3 爱好与价值取向的匹配 (11) 3.4 我的职业目标 (12) 3.4.1 同济大学汽车学院简介 (12) 3.4.2 执行路线 (13)

4 自我监控和调整 (13) 4.1 监控 (13) 4.1.1 目的 (13) 4.1.2 内容要素 (14) 4.2 修正方案 (14) 5 结束语 (14) 第二部分 汽车内燃机配气机构的优化设计 (15) 摘要 (15) ABSTRACT (16) 1 课题背景 (16) 1.1 配气机构的研究历程 (17) 1.2 配气机构优化设计的目的及意义 (17) 2 配气机构简介 (18) 2.1配气机构概述 (18) 2.2配气机构采用的新技术 (20) 2.2.1顶置凸轮轴技术 (20) 2.2.2 多气门技术 (20) 2.2.3 可变气门正时配气机构(VVA) (21) 3 总布置设计 (22) 3.1 气门的布置形式 (22) 3.1.1 气门顶置式配气机构 (22) 3.2 凸轮轴的布置形式 (22) 3.3 凸轮轴的传动方式 (22) 3.4 每缸气门数及其排列方式 (22) 3.5 气门间隙 (23) 4 配气定时工作原理 (23) 5 配气机构的零件和组件 (24) 5.1 气门组 (24)

如何检查和调整单缸柴油机的气门间隙 气门间隙的作用是保证进、排气门关闭严密,以及在气门及其传动机构的零件受热膨胀时留有余地。 柴油机进小排大原因:柴油机工作时,由于进气门受新鲜空气的冷却,温度在300℃~400℃之间,而排气门受高温废气的冲刷,温度在600~800℃之间,所以,排气门温度比进气门高,受热膨胀量也比进气门大。因此,一般排气门间隙比进气门间隙大。如立式195型柴油机进气门间隙为0.18~0.25mm,排气门间隙为0.20~0.27mm。但是,有的柴油机,由于排气门采用膨胀系数较小的材料制成,或采取对排气门加强散热的措施,所以,进、排气门间隙相等,如195型柴油机,进、排气门间隙均为0.4mm。 当气门完全处于关闭状态时,气门杆尾端与摇臂之间的间隙叫气门间隙。 柴油机在使用过程中,由于零件磨损,调整螺钉松动以及重新拆装缸盖、拧紧缸盖螺母等原因,都会使气门间隙改变。如果气门间隙过小,零件受热膨胀而伸长,造成气门关闭不严,柴油机功率下降;同时气缸内的高温气体从缝隙中漏出,使气门过热,甚至烧坏。如果气门间隙过大,气门与气门座等零件撞击加剧,缩短使用寿命,同时使气门开启延续时间缩短,影响气缸内新鲜空气的进入及废气的排出,导致柴油机功率下降。因此,为保证柴油机正常工作,必须定期检查和调整气门间隙。检查、调整方法如下: (1)柴油机在冷车状态下拆下气缸盖罩; (2)转动飞轮,使飞轮上的上止点刻线对准水箱上的指针刻线,使活塞处于压缩冲程的上止点位置; (3)用厚薄规测量气门杆尾端与摇臂之间的间隙,如厚薄规插不进去或插进去后仍有较大的间隙,则需对气门间隙进行调整。S195型柴油机冷车状态时,进气门间隙为0.3~0.4mm,排气门间隙为0.4~0.5mm。 (4)松开气门间隙调整螺钉的锁紧螺母,拧动调整螺钉,用厚薄规测量直至所测值与规定值相符,在保持调整螺钉不动的情况下,拧紧锁紧螺母。 (5)当进、排气门间隙调整好后,摇转曲轴数圈,再测量其间隙,如有变化,应重新调整。 众所周知,柴油机气门间隙是气门热膨胀而预留的补偿间隙,其定义是气门关闭时,摇臂长臂端(撞头)与气门杆身尾端(顶头)之间的间隙,实际上为气门组与气门传动组之间的间隙。其功用是保证汽缸密封、配气正时、换气效率。柴油机气门间隙调整的基本条件为:停机冷车、气门关闭;柴油机气门关闭状态就是气门间隙可调位置,简称气门位置。从宏观工艺过程来看,气门间隙调整分成两大方式方法,如表1所示。 目前行业内最大的问题是专业不专长,并不重视气门间隙调整工艺,方式单一、方法不多、过程复杂、精度偏低、效果较差,使用单位、维修厂家、专业4S店均是如此。为了充分引起大家重视原理、关注技能、讲究实战,笔者将以六缸柴油机型为准,采用表格形式,对柴油机气门间隙调整中气门位置鉴别方式进行机理推导、重新分类,并通过实例来加以验证。 一、气门间隙调整的位置表示 1.基本原理