二氧化碳气体保护焊工艺规范

1.焊接方法简介

1.1. 二氧化碳气体保护焊是使用被绕城圈状的焊丝取代焊条,焊丝经送丝轮送到焊枪头部,

经导电嘴导电,在二氧化碳保护气氛中雨母材料产生电弧,以电弧热为热源的熔化焊焊接方法。

1.2. CO2气体保护焊雨手工电弧焊相比具有生产率高、成本低、使用范围广、焊接变形小、

焊缝抗蚀抗裂性好、焊接辅助工序少等优点;CO2气体保护焊在应用中也有一些问题:CO2焊焊缝成形较为粗糙,焊接过程中存在金属飞溅、气孔、合金元素烧坏等问题。

1.2.1.CO2气体电弧焊、焊缝无药皮焊渣覆盖,CO2气流又有冷却作用,熔池凝固快,在焊缝

中气体来不及逸出,形成气孔。有一氧化碳气孔、氢气孔、氮气孔。一氧化碳气孔的防护措施是,焊丝成分中加入足够的硅、锰,限制含碳量。氢气孔来自焊丝、工件上的油污、锈蚀和CO2气体中的水分。焊丝上油污还会造成送丝管堵塞、焊接烟雾,因此要注意保护焊丝表面清洁。氮气孔呈蜂窝状,为空气入侵和CO2气体不纯造成,是焊缝中产生的主要气孔。防止措施是CO2气体量要足够,焊丝干伸上不能过大,避免在风中作业,比如在夏季不能将风扇对着焊接区。

1.2.2.在CO2气体电弧焊中金属飞溅难以避免,减小飞溅的工艺措施有以下几个方面:一是

在选用焊接电流时要避开飞溅严重的电流范围,以直径 1.2焊丝为例,当电流介于150~300A时,焊接不稳定,焊滴过渡时噼啪作响,飞溅较为严重;当电流小于150A 时,熔滴以短路过渡,大于300A时,焊滴以细颗粒过渡,这两种情况,熔滴过渡时为嘶嘶声,飞溅小。二是焊枪角度,焊枪垂直于工件焊时飞溅小,因此焊枪角度最好不要超过20度。三是焊丝干伸长尽可能短。

1.2.3.由于CO2气体在电弧的高温作用下会将材料中的铁盒一些有益于钢的性能的元素烧

坏,如硅、锰等,在焊丝中加入硅、锰,一方面,硅、锰氧化后成渣浮于焊缝表面,起到焊缝脱氧作用,另一方面补充焊缝缝合合金元素含量。

2.工艺要求

2.1.焊丝

焊丝牌号为H08Mn2SiA、H10Mn2SiA,适于低碳及δs≤500MPa低合金钢焊接。

焊丝质量应符合进厂二氧化碳气体保护焊丝技术要求标准,表面要光滑平整,无锈蚀和其他杂质,镀铜层均匀牢固。

2.2.二氧化碳气体

焊接用CO2气体纯度必须达到进厂二氧化碳气体技术要求和检验标准:CO2纯度大于

99.95%,水分含量小于0.003%,无异味。当压力降到980KPa时停止使用。

2.3.焊接清理:尽量保护焊接区工件表面不粘附油污、水分和锈蚀。必要时进行打磨清理。

2.4.工件装配

2.4.1.工件装配应符合设计图纸和电弧焊焊接坡口形式要求,在长度方向接头装配均匀一致;

特别注意中厚板根部要保证有一定间隙。可以用夹具和定位焊等工艺手段。装配部符合要求的,要经过校正后再施焊。

2.5.焊接操作

2.5.1.焊接前必须对焊机及附属设备进行检查,保证焊机运行正常。焊接时气体压力调整到

2~3Kg/cm2.

2.5.2.电源极性:一般采用直流反接,即工件接负极,这样的电弧稳定、飞溅小、焊缝成形

好。

2.5.

3.工件与喷嘴间距:焊接电流200A以下时10~15mm;200~350A时15~20mm,喷嘴过高

时产生气孔,熔深变浅;过低时喷嘴易沾染飞溅物不能长时间焊接,也不容易观察焊接线,产生焊偏现象。

2.5.4.焊枪倾斜角度,最好不要超过20度。焊枪垂直于工件焊时飞溅最小。逆向倾斜能增加

熔深。

2.5.5.根据焊接工件结构特点合理选择焊接顺序,并采取有效减小变形措施。

2.5.6.对焊接弧坑应进行处理,充分埋好火口。焊缝连接时在火口前方引弧,待电弧稳定后

再返回火口(接点)处进行焊接;收弧时在火口处连续开关三次即可将火口掩埋。

2.5.7.焊接过程中药注意防风,防气体渗漏或堵塞,及时清理导电嘴和喷嘴上的飞溅物,可

以用防堵剂,确保焊接过程良好。

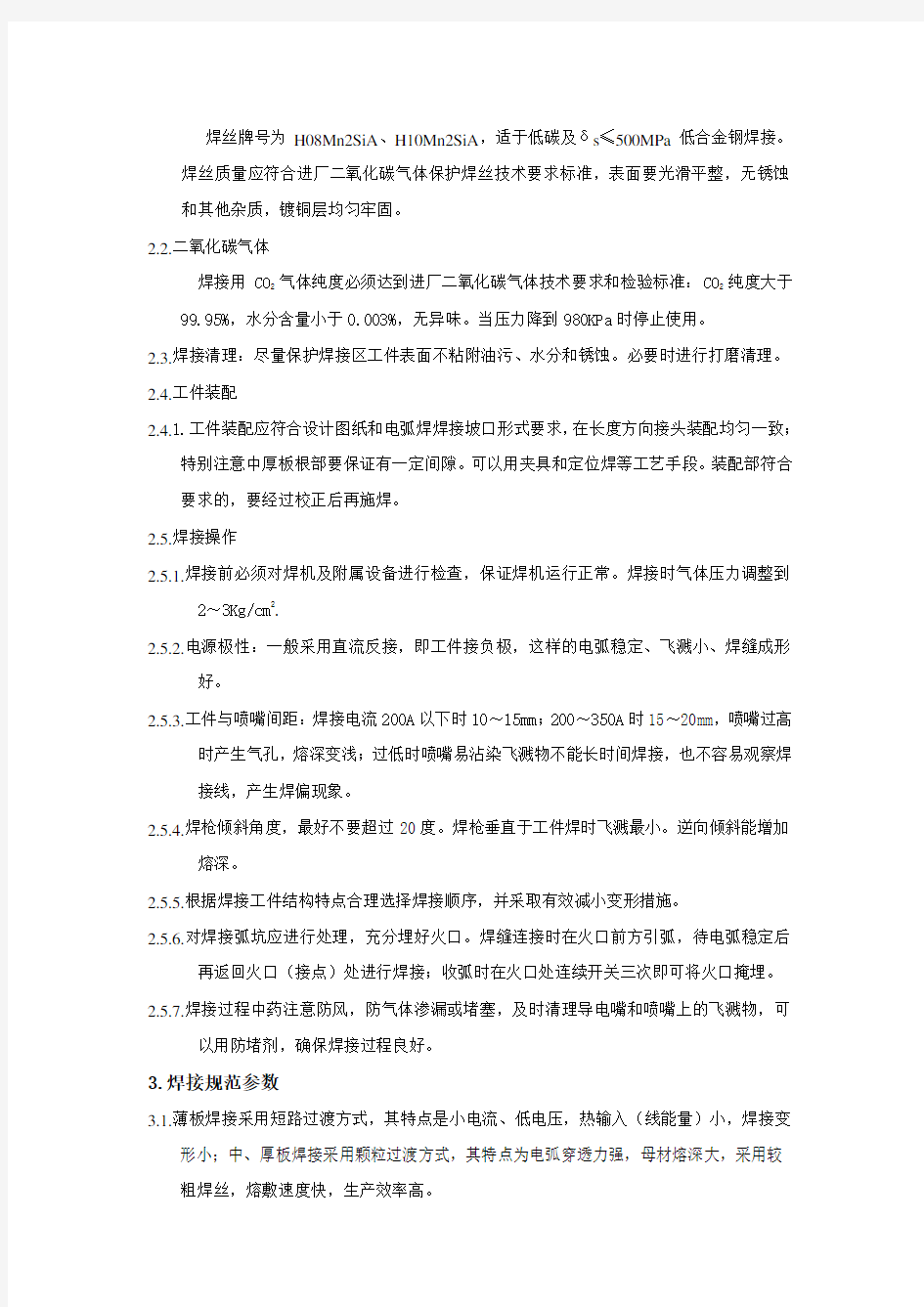

3.焊接规范参数

3.1.薄板焊接采用短路过渡方式,其特点是小电流、低电压,热输入(线能量)小,焊接变

形小;中、厚板焊接采用颗粒过渡方式,其特点为电弧穿透力强,母材熔深大,采用较粗焊丝,熔敷速度快,生产效率高。

3.2.CO2焊规范参数主要有焊丝直径、焊接电流、电弧电压、气流量、焊丝干伸长等。这些规

范参数对焊缝形状的影响为:焊接电流增大,焊缝的熔深和焊接余高(高出工件表面的部分)增大,熔宽无多大变化;电弧电压增大,电弧功率增加,热输入增大,熔宽增加,余高减少,熔深略微减少。焊接电流和电弧电压要相互匹配,才能形成良好地焊缝截面形状。焊丝干伸长增加,焊缝熔宽和熔深都减少。

3.3.焊接规范参数见附表1,仅作为焊接调试的依据,实际生产中随焊接具体条件确定,以

调试好的参数为准。调试时先根据焊接条件选定相应板厚的焊接电流,然后计算电压值。

300A以下的场合:电压(V)=0.04*焊接电流(1)+16±1.5;然后再根据电缆长度进行修整。

表1 焊接规范参数表

4.质量检验方法及标准

4.1.常规检验为焊缝的外观检验,检验的项目有装配尺寸、焊缝位置和尺寸、焊接缺陷。强

度试验用于评定接头强度。

4.2.检验标准

4.2.1.装配尺寸应符合电弧焊接接头形式;

4.2.2.焊缝位置和尺寸符合设计图纸和蒙皮焊接技术要求等标准;

4.2.3.按电弧焊焊接缺陷特征标准,找出焊接缺陷位置并加以标示,要求对缺陷进行修整。

4.2.4.焊接接头强度应比母料强度略高。