第8期刘浏:RH真空精炼工艺与装备技术的发展

图10RH处理钢水中夹杂物的形貌和成分

Fig.10Morpholo留andcomp惦itionofincI璐ioninIiqHidst∞ld盯ingRHtreatment

图11渣中F∞+MIl0含量和脱氧速度常数七间的关系Fig.11Relati∞betw∞n

I∞+Mnoinsl赡粕dratede一皑idati蚰cOeHlcient七

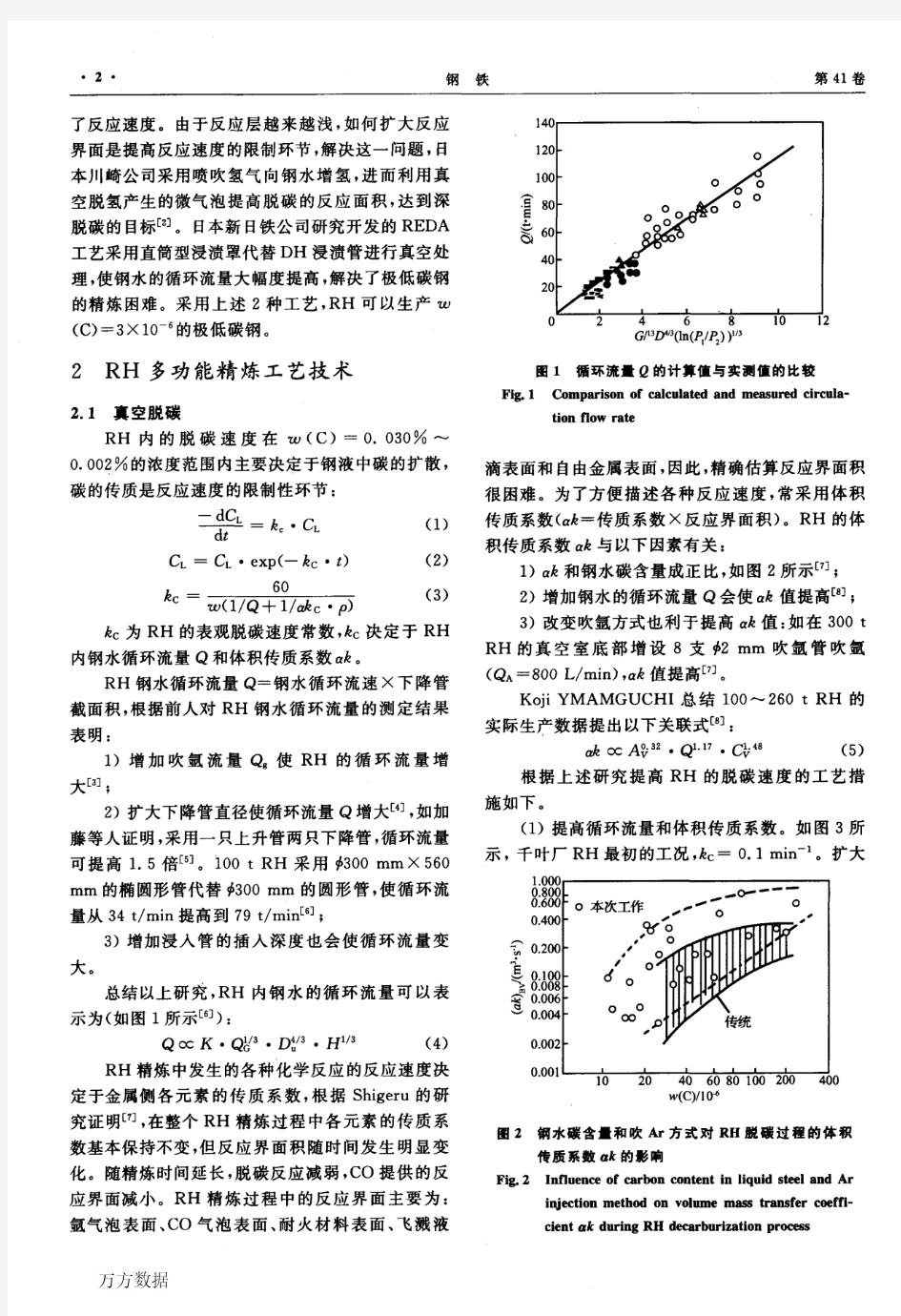

氧速度常数忌。一ln(詈暑崭/£)比钢包吹氩(GI)工艺大约提高1倍‘9|。若RH处理前控制渣中∞(FeO)+训(MnO)≤1%,处理后钢中硼(TO)≤10×10一6。

钢中夹杂物的上浮决定于夹杂物尺寸:大颗粒夹杂上浮去除,而小颗粒夹杂通过碰撞聚合后才能上浮去除。因此,精炼过程中钢水夹杂物的数量可采用浅野等人提出的表达式描述:

N—No?exp(一口?D)(11)式中,D为夹杂物的半径;N为夹杂物的数量;N。、口为常数。

将式(11)代入式(10)积分,得到:

∞(To)一106.卷p.『詈D3?Noexp(_口D)dD

(12)

根据式(12)计算的RH精炼过程中钢水氧含量的变化如图12所示‘”]。提高钢水搅拌能有利于提高脱氧表观速度常数,如图13所示m]。

为提高RH脱氧效率,日本NKK公司开发了一种通过钢包脱气去除夹杂物的新方法,称为

岬o

≤

o

一

壬

图12RH精炼过程中'.,(TO)的行为Fig.12Behaviorof'.,(7I'o)duringRHI屯nneryprocess

图13k和搅拌能量的关系

Fig.13Relati帆betw∞n七oandstirring

ener盱

VD真空精炼技术与装备的发展 刘晓峰 (重庆钢铁股份有限公司炼钢厂重庆 401258) 摘要:介绍了VD真空精炼技术的发展,指出VD功能多元化应是今后发展的主要趋势,提出重点研究开发氧脱碳(碳脱氧)、深脱硫、深脱气技术是实现VD功能多元化的关键。在此基础上,介绍了高效化生产装备和干式机械泵系统应用于VD真空精炼的情况,指出干式机械泵系统应用于真空精炼是一种可行的选择。 关键词:VD;氧脱碳(碳脱氧);深脱硫;深脱气;生产装备;干式机械泵系统;发展。 The development of vacuum Degassing technology and equipment Xiaofeng-Liu (Chongqing Iron and Steel Co., Steel Plant Chongqing 401258) Abstract :Introduced the VD vacuum refining technology development, pointed out that the VD diversity function should be the future development trend, to focus on the research and development of oxygen decarburization (Carbon deoxidized), deep desulfurization, deep degassing technology is to realize VD plurality of function key. On this basis, introduced the high efficient production equipment and dry mechanical pump system used in VD vacuum refining situation, pointed out that the dry mechanical pump system used in vacuum refining is a viable option. Key words :Vacuum Degassing;Oxygen decarburization(Carbon deoxidized);Deep desulfurization;Deep gas;Production equipment;Dry mechanical pump system;Development。 1、VD技术的发展 VD(Vacuum Degassing)罐内钢桶去气法或芬克尔(Finkle)法,1952年由前西德和前苏联开发[1-2]。VD精炼技术经过近60年的发展,大体上经历了三个发展阶段,即:1952年~1970年的早期研发起步的第一阶段;1970年~2000年的功能多元化的第二阶段;2000年至今的高效化、大型化、真空泵干式化的第三阶段。现阶段仍处于第三阶段。 (1)早期研发起步阶段[3-5]。1940年前后,苏联莫斯科钢学院(Moscow Steel Institute)在电冶实验室设置了最初的钢包脱气用真空处理设备,开始了减压条件下的脱氢、脱氧实验。从1952年到1953年,以上述实验室的装置为基础,设计了最初的工业规模的钢包精炼设备,设置在耶娜基耶夫斯基(Yenakievsky)工厂。由于在这一工厂的实验结果良好,钢包脱气法进而又在德尔辛克斯基(Derzhinksky)工厂和德涅普罗斯佩兹托(Dnieprospetztal)工厂应用,在全苏联内普及开来。为强化搅拌、提高脱氢效率、缩短脱氢时间,1958年,西德曼内斯曼(Mannesman)公司开发用喷枪吹氩搅拌的方法:芬克尔父子(Finkle & Son)公司开发了用塞棒型管吹氩的方法。1953年,斯拜尔(Spire)等人通过在钢包底部设置吹氩透气砖,开发了GAZID法,于1963年在法国的尤西诺尔(Usinor)工厂实现了工业化。其后,这种方法作为小容量钢包用简便的脱气法,在欧美各公司为熔炼特殊钢而普及。1962年,美国共和公司(Republic)设置有电磁搅拌功能的钢包精炼设备开始用于所有钢种生产。1968年,日本住友金属(株)小仓制铁所最先使用了Interstop方式的滑动水口工业化实验,并实现实用化。我国的VD真空精炼起步并不迟,上世纪50年代中后期就在大冶等地的工 作者简介:刘晓峰(1983-),男(汉族),陕西白水人,重庆钢铁股份有限公司炼钢厂,助理工程师,从事炉外精炼工艺技术的研究。

1 前言 1.1 工艺简介 RH真空精炼(概貌见图1)是连铸前炉外精炼工艺之一。为了保证连铸坯的质量,钢水在进入连铸机浇注前要对其进行精炼,即用RH钢水真空处理装置对钢水进行处理。目前炉外精炼已成为炼钢生产不可缺少的重要工序。 钢液真空循环处理原理是:从转炉或LF钢包精炼炉来的钢包通过行车将其吊放在RH钢包车上,钢包车将钢包运送至RH真空处理工位,真空泵采用四级安装在管道上的蒸汽喷射泵,当两个插入管插入钢液一定深度后,这时开启真空泵系统,真空室(见图2)被抽成真空。同时环流气体由氮气切换到氩气,启动液压顶升机构,将钢包顶升到预定高度,对钢水进行测温取样。根据测温取样及工艺参数,打开主真空阀,真空室内的高温废气经冷却器被抽出,随着真空室内的压力降低,上升管输入驱动气体(氩气及其它惰性气体、反应气体)。 驱动气体由于受热膨胀以及压力由p1降到p2而引起等温膨胀,即上升管内钢液与气体混合物密度降低,而驱动钢液上升像喷泉一样涌入真空室内,使真空室内的平衡状态受到破坏。为了保持平衡,一部分钢液从下降管回到钢包中,这样钢水受压差和驱动气体的作用不断地从上升管涌入真空室内,并经下降管回到钢包内,周而复始(如图3所示),实现钢液循环。 钢水在真空室中,当达到要求的真空度时,可以进行不同工艺的操作,包括最终的成分微调,根据需要将合金元素经过真空料斗添加到循环的钢液中,通过再次测温和取样确定处理结果。真空处理结束后,关闭主真空阀,消除真空,钢包放置在钢包车上连同钢包车一起顶升或下降,(见图4)。同时将环流气体切换成氮气,钢包车运行至喂丝位,按钢种要求喂丝,喂丝后用行车将钢包吊至连铸机大包回转台。 1.2 工法简介 在整个RH真空精炼装置施工工艺中,RH真空系统的检漏及抽真空试验是最重要的工序之一。RH真空精炼装置的使用原理是:在真空泵系统的作用下,将主系统内部抽成相对真空(本次系统真空度要求应在67Pa以下),再将真空室的浸渍管插入钢包内的钢水中,在上升气体