全钢载重子午线轮胎的力学分析研究

郭 杨1,刘 锟1,潮 阳1,梁 俐1,李 伟2,夏 勇2,夏源明2

(11安徽开元轮胎有限责任公司,安徽合肥 230011;21中国科学技术大学,安徽合肥 230027)

摘要:耦合问题,仍是进行载重子午线轮胎力学分析的难点。 关键词:子午线轮胎;轮胎力学;有限元分析

中图分类号:U4631341+13

文献标识码:A 文章编号:100628171(2001)01200082081 轮胎力学研究的概况

111 轮胎力学在轮胎发展中的地位

从19世纪到20世纪初,轮胎先后经历了从实心到空心,从帆布骨架材料到帘线骨架材料以及橡胶硫化法和炭黑补强等一系列的新技术的应用,从而实现了早期的轮胎工业化生产。在这漫长的过程中,轮胎性能的改进完全依赖于材料学和加工工艺的进步而得以实现,而作为定量分析的轮胎结构力学理论是在此之后才

逐渐建立起来的。从Purdy (1928年)用薄膜理论对轮胎结构进行的近似计算开始,到Hoffer 2berth (1956年)和Biderman (1957年)等以网络理论为基础,形成斜交轮胎的自然平衡轮廓理论,轮胎结构力学才逐渐地被应用到轮胎的结构设计中,并促进了斜交轮胎性能逐渐完善。 子午线轮胎发明于1913年,但直到1947

作者简介:郭杨(19692),男,安徽含山人,安徽开元轮胎有 目前国内全钢载重子午线轮胎发展较为迅速,但其技术来源主要依赖于国外进口。为了提高国内的技术水平,寻求进一步研究轮胎力学问题的切入点和突破点,以期更好地指导生产设计,本公司与中国科学技术大学力学系合作,对全钢载重子午线轮胎力学分析研究的现状进行了充分调研,对其有了比较综合的认识。介绍轮胎力学发展的历史,通过对轮胎设计理论的探讨,认识到有限元分析已成为全钢载重子午线轮胎研究的主要手段。有限元分析对轮胎复合材料力学性能的接触问题、滚动损失和温度场等有了较成功的应用。准确预报复合材料性能,建立合理描述材料的低模量和轮胎的大变形、大应变的力学模型以及解决热力限责任公司工程师,学士,从事技术管理工作。

年法国米其林公司首先发明了全钢子午线轮胎

(1953年开始工业化生产),1954年意大利倍耐力公司研制出半钢子午线轮胎,才揭开了一场轮胎革命的序幕[1,2]。由于子午线轮胎优越性能更依赖于合理的结构设计,因此有了轮胎的结构力学理论模型的进一步发展。这些理论模型应用于轮胎的结构设计已充分显示出力学分析在改进轮胎产品质量中的重要作用,使人们认识到结构设计与材料设计具有同等重要的地位。到20世纪80年代中期,有限元分析技术在轮胎断面轮廓设计中的应用,使其突破了自然平衡轮廓的束缚,开始寻求自然平衡轮廓以外的最佳轮廓,因而掀起了在轮胎结构设计中应用有限元技术的热潮,这不仅加快了轮胎新产品的开发速度,还促进了轮胎产品的多样化,以满足不同的使用要求[3]。这说明轮胎力学在轮胎设计中正向深度和广度快速发展,轮胎力学已经成为“汽车轮胎学”的核心内容。112 轮胎力学研究的方法及其演化

早期轮胎力学是沿着两条线索相对独立地

平等发展。一是研究轮胎整体力学性能,如负荷性、包络特性、侧偏特性和振动特性等。所用方法主要是建立简化的整体结构模型进行理论分析(这种模型的典型代表是弹性基础上的圆环梁),同时发展轮胎成品力学性能的测试方法,以便实测得到理论模型中的有关参数,同时检验理论结果和发展理论分析。二是围绕轮胎

的结构设计开展了与材料力学性能相关的结构分析研究工作[4]。这些分析研究工作经历了以下发展过程:仅考虑帘线的承载能力,不计帘线变形和橡胶的受力和刚度;计及帘线变形和橡胶刚度;引入复合材料力学的理论和方法,将轮胎材料宏观平均地视为帘线2橡胶复合材料;进一步考虑到橡胶基体低模量、大变形的特点,提出了柔性复合材料的概念,使得对材料力学

后来轮胎研究和设计人员逐渐地接受了有限元技术,并将轮胎结构的有限元分析结果定性地考虑到轮胎结构设计中。1985年以后,开始将有限元技术直接用到轮胎结构的定量设计中,现在又将其应用于研究轮胎整体力学特性,如计算整体轮胎的径向刚度、固有频率、甚至分析产生驻波现象的临界速度等。可以说早期轮胎整体特性分析的理论模型只能通过测试来确定有关参数,而有限元的应用使得这些参数也可以由材料性能通过结构分析计算得到,并使得轮胎整体性能的研究成果可以被定量地考虑到轮胎结构设计中,例如,滚动阻力是由于材料的粘弹性造成应变能的滞后损失所带来的结果,在轮胎结构的设计中通过将损失的应变能最小化,就可以设计出低滚动阻力轮胎。

由此可知,有限元技术的应用与发展使轮胎力学进入了新的发展阶段,即轮胎整体特性分析和轮胎结构分析相互交叉融合阶段。与此同时分析尺度逐渐细化,即从仅考虑宏观平均性质的整体力学性能分析逐渐深入到结构的局部力学特征的研究,并进一步注意结构的细观分析的趋势。

轮胎力学的发展使人们越来越深刻地认识到轮胎的力学行为取决于两大要素———材料与

包括材料设计和结构设计两大部分。然而传统观念中的材料设计实际上只涉及到第3层次的材料设计,也就是配方设计;结构设计也只涉及到前两个层次的结构设计,并且更偏重于第1层次。这种观念造成了材料设计和结构设计相互隔离的局面,并进一步造成设计难以深入,材料设计的目标也不够明确。

结构的力学性能既取决于材料本身,也取决于结构形式。设计结构形式就是合理利用材料的力学性能,充分发挥结构效应。随着力学研究由宏观向细观、微观的深入,轮胎力学应当将上述3个层次的结构设计囊括在内,以便加强结构设计和材料设计的联系,并逐步将两者融为一体。事实上轮胎力学的发展过程和趋势也体现了这一点。

113 全钢载重子午线轮胎的结构特点

从结构上看轮胎有3种基本类型,即斜交轮胎、带束斜交轮胎和子午线轮胎。这3种轮胎的使用性能和力学特性有明显的差别,子午线轮胎不仅已经表现出更优良的性能,而且也更有继续改进和发展的潜力。

与斜交轮胎不同,子午线轮胎的带束层和胎体层有相对独立性,并且带束层的侧向和周向刚度很大。认清这些结构上的特征,不仅有助于更好地分析子午线轮胎的整体力学性能,也有利于在轮胎结构设计中把握好方向。我国生产和设计斜交轮胎的历史较长,为避免传统

性能的描述逐步接近真实。轮胎结构的分析理论也由网络理论(主要用于轮胎断面形状设计和帘线的强度分析),经过薄膜理论和薄壳理论(将轮胎材料按复合材料考虑),建立了层合壳理论,至此轮胎结构力学在经典复合材料力学的框架内得到了充分的发展。但将这些理论模型的分析结论与实验和测试结果比较时发现,理论模型用于轮胎整体性能分析时比较可信,分析轮胎某些局部结构的力学特征时往往有很大出入。

20世纪70年代以后,有限元技术开始被用来分析轮胎结构的应力、应变分布。起初主要是考察有限元分析用于轮胎结构的有效性,结构。

这里的结构以及与之对应的材料可从3个层次来理解:第1层次是轮胎结构(主要是指外胎结构),对应的材料指帘线2橡胶复合材料(如胎体材料、带束层材料)和橡胶(如胎面材料);第2层次是帘线2橡胶复合材料本身的结构,对应的材料是帘线和橡胶;第3层次是橡胶和帘线本身的结构,对应的材料分别是橡胶组分材料、增强材料和组成加捻帘线的单丝材料以及单丝材料本身的组分材料等。因此,轮胎设计

设计思维影响,设计子午线轮胎时应注意两者在结构设计方面的区别。

(1)斜交轮胎设计要点是胎体,而子午线轮胎则是带束层。原因是胎体是斜交轮胎的主要

括断面轮廓形状设计,带束层、胎圈及胎体的结构和参数设计,还有胎面花纹设计。以下讨论仅限于外胎结构设计。

211 传统设计理论

1956年Hofferberth发表了斜交轮胎断面形状的网络理论,1957年前苏联的Biderman 研究了模型与轮胎充气形状的关系,提出了用于轮胎形状设计的列线图法,他们的工作已经基本上建立了适用于斜交轮胎的自然平衡轮廓设计理论。

20世纪60年代,Frank、B¨o hm、Clark、Akasaka(赤坂隆)和酒井秀男等针对子午线轮胎结构上的特点,在沿用自然平衡轮廓理论时做了一些修正工作。在此后的20年间,轮胎的设计理论基本上没有大的发展,人们也误认为自然平衡轮廓是轮胎断面的最佳轮廓。由于网络理论等对轮胎整体力学特征作出了较恰当的描述,因而取得了很大的成功,但这些理论模型也作了很多大胆的假设,忽略了一些对轮胎整体力学响应影响不大,但对轮胎局部力学响应有重大贡献的因素。因此利用自然平衡轮廓理论仅能设计轮胎断面形状以及粗略地估算钢圈和帘线的受力,远远不能满足科学的定量设计

212 现代设计理论

气压力作用时的轮廓而提出的

轮廓理论RCO T,这个理论打破了传统设计理论的思想束缚[1,4]。随后便涌现出许许多多的现代设计理论。

(1)最佳滚动轮廓理论RCO T(Rolling Contour Optimization Theory)。这是一种确定轮胎断面轮廓的理论,它是通过预先控制轮胎充气时在带束层和帘布层上产生的张力分布,使行驶时的张力分配达最佳状态。利用该理论设计的轮胎不仅解决了翘曲问题,还减小了滚动阻力,改善了乘坐舒适性,而且操纵稳定性、制动性等各项性能均得到了提高。令人惊奇的是这些轮胎性能的改善仅仅是通过改变轮廓形状而实现的。

(2)最佳张力控制理论TCO T(Tension Control Optimization Theory)。此理论由普利司通公司于1988年提出,也是一种轮胎轮廓设计理论。它针对载重子午线轮胎在高气压、重载荷的使用条件下轮胎的强度和耐久性等性能,着重解决带束层端部和帘布层反包级差处的应力应变集中问题,所采取的措施与RCO T 相同,也是控制行驶时的帘线张力,但两者控制张力的目的不同。

(3)负载时应变能最小化理论SEM T

承载结构,而子午线轮胎的主要承载结构是带束层。

(2)子午线轮胎轮廓设计的变化余地比斜交轮胎的更大,利用带束层可以很方便地改变高宽比。

(3)相对斜交轮胎而言,子午线轮胎更重视钢圈的设计,因为子午线轮胎钢圈承受的应力比斜交轮胎大30%左右。

就轮胎设计的思维方式而言,全钢与半钢子午线轮胎没有本质的区别,只是在具体的分析计算中要注意到胎体的骨架材料分别为钢丝帘线和非钢丝帘线,从而引起的材料力学行为和热学性质的区别。

2 子午线轮胎设计的现状

轮胎设计包括结构设计和配方设计两大部分。轮胎结构设计的核心内容是外胎设计,包的要求,很多设计要素都是根据经验确定的。现在通常把自然平衡轮廓理论称为传统设计理论,它是半定量、半经验的传统设计方法的基础。

自然平衡轮廓理论是针对静态轮胎仅受充

。随着车速的提高,人们发现车辆在高速行驶下转弯时轮胎胎面不能全部抓着路面,导致部分胎面从地面浮起,即产生所谓的“翘曲现象”。这一现象促使人们开始对负荷行驶状态的轮胎断面形状进行研究。到20世纪80年代,有限元法用于轮胎结构分析已有了一定的基础,并有力地促进了对行驶中轮胎断面最佳轮廓的研究。1985年,日本的普利司通公司首先发表了轮胎最佳滚动

(Strain Energy Minimization Theory )。此理论

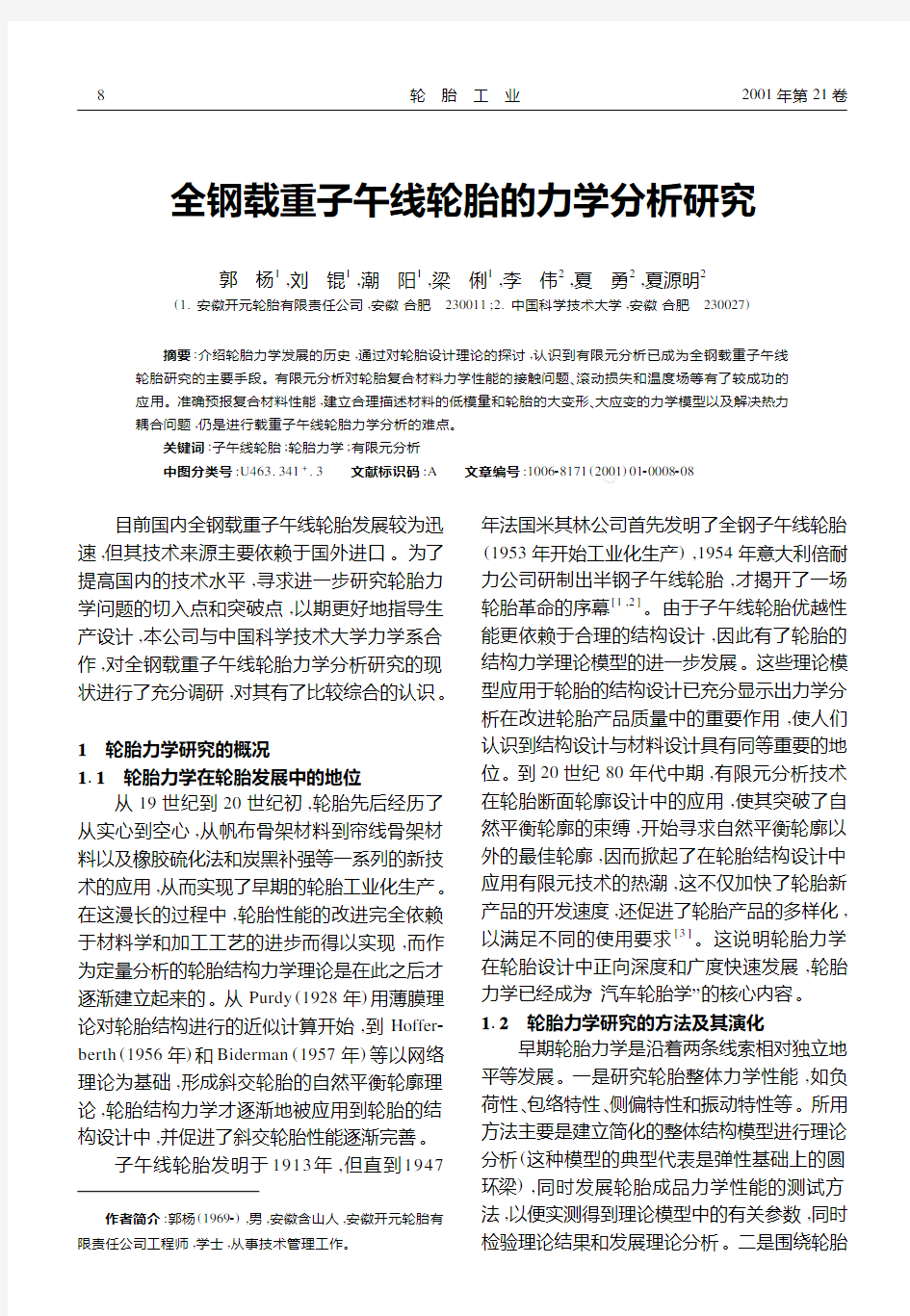

由日本横滨公司于1988年提出,着眼于提高钢丝载重子午线轮胎的耐久性,采取优化轮胎的轮廓、结构和材料,以减小带束层端部和帘布层反包端部的应变能,从而使整个轮胎负载时的应变能最小化。SEM T 设计的程序如图1所示。

图1 SEMT 设计程序流程图

(E B )C ,(E T )C —对应的临界疲劳应变能;E T —帘布层反包

端部应变能;E B —带束层端部应变能;

计算发现,承受负荷时的带束层端部应变能E B 和帘布层反包端部应变能E T 分别为无负荷时的20和10倍,表明设计轮胎时考虑耐久性就必须考虑有负荷的情况。与前面两个轮

廓优化设计理论不同的是SEM T 不仅对轮廓进行优化,同时还采用了耐疲劳性能好的新材料,并发展了一种新的带束层结构。

(4)周期性应力2应变优化理论CSSO T 。此理论由莫斯科轮胎工业科学研究院于1988

年提出。它不仅对轮胎断面的轮廓形状进行优

化,还考虑了胎肩部位的形状、胎冠形状以及材料特性和材料分布等内部结构特性的影响。对于轮胎耐久性设计,认为需要应用复杂应力状态下的疲劳强度准则和疲劳强度曲线。该理论建立了利用帘线曲线图来测定疲劳强度的方幅度和所用的最大应力值来确定

。

法,提出在交替变化的平面剪切和双轴拉伸情况下的耐疲劳特性应由每个周期性剪切应变的(5)大统一轮胎理论GU TT (Grand Unified Theory in Tire )[5~7]。此理论是由普利司通公司于1995年提出的确定轮胎最佳轮廓的理论和方法。GU TT 理论将优化技术与轮胎结构有限元分析相结合,通过选择设计变量(如胎侧、胎体轮廓形状),确定目标函数和约束条件,由计算机搜索得到轮胎优化轮廓。目标函数可由设计人员所期望得到的轮胎特定性能来确定。例如,选择目标函数使带束层张力和胎圈部位胎体张力达到最大,可改进操纵性能;选择损失的应变能为目标函数,可使滚动阻力最小化;选择主应变或应变能密度为目标函数,可改进耐久性等。213 轮胎结构设计理论的评价 轮胎有限元技术的应用有力地促进了结构设计理论的发展,这不仅体现在已取得的研究成果上,更重要的是它还打破了传统设计理论几十年停滞不前的局面,为结构设计的进一步发展提供了更多可能的机会。可以说,结构设计理论已向定量化阶段迈出了第一步。现代设计理论有两个显著特点:

(1)结构计算强烈地依赖于有限元分析水平,因而限制有限元技术水平的有关因素也同样限制了结构计算的水平。

(2)产品的目标设计性能在一定程度上还需要根据经验事先确定。因此产品性能或设计理论的水平还取决于有限元分析的精度和目标性能的确定是否恰当以及用力学量对目标性能描述的准确性。事实上,在这些方面还有大量的基础研究和应用研究工作要做。

①目前所用的有限元分析软件的功能虽已十分强大,但也只能基本满足工程需求。因此

还要继续研究如何更准确地对轮胎进行有限元模拟,同时,要在这些软件中添加有限元技术的最新研究成果也是非常重要而艰巨的工作。

②要获得可靠的有限元分析结果,必须提供可靠的材料力学参数。目前人们对轮胎材料力学性能的认识水平还相当有限,亟待解决的[8]等,类似最佳程度,如TCO T 理论仅是指在结构参数和材料参数不变的情况下达到了轮廓形状最佳,若改变某个结构参数(如宽度和厚度),那么就会有另一个最佳轮廓。

⑥做不到对某些不能以参数形式表示的设计变量进行优化设计,而只能是计算几种情况,然后选定较好的一种,如带束层的结构形式[9]。

总之,要改进轮胎产品的设计,仅仅建立设计理论的框架是不够的,是否能充分发挥现代设计理论的优越性,很大程度上还依赖于对上述具体细节问题的认识水平和处理能力。214 我国轮胎设计的状况 我国的轮胎生产可追溯到1921年在中国上海江湾模范工厂设立橡胶部并进行轮胎生产,1931年又在上海建立了轮胎制造厂。建国后,轮胎生产已经历了半个多世纪,现在的轮胎产量和质量与国际先进水平相差不大。但是应该清醒地看到,国内的轮胎生产力量分散,产品质量是靠引进国外先进生产技术和设备来保证

的。轮胎研究和设计水平与国外先进水平相比还有相当大的差距,正如有关文献[3]所述,“我们所说的国产轮胎新产品,往往是指规格或系列有所变化而言;真正具有创新意义的新产品,实际上还从未见过;仿中有创的新产品也罕见。”

问题还很多,而且有限元技术在轮胎结构设计和分析中应用得越深入,就越要求对轮胎材料进行更深入的力学研究。

③目标性能往往是根据同类产品的常见问题来确定,因此需要深入研究导致这些问题的根本原因,并用力学量来表示。如用损失的应变能作为减小滚动阻力的目标函数变量。从这个意义上讲,这些设计还没有达到[5]从理论上也探讨过多这样的研究都是非常大的课题,涉及面广、工作量大,并且有相当大的难度。

④虽然有关文献目标优化问题,目前还没有真正实施,部分原因是计算机容量的限制。

⑤结构设计中的变量很多,已有设计理论因某些局限性仅将其中很少的一部分作为设计可喜的是,近年来越来越多的科技人员加入到轮胎力学的研究队伍,发展这支队伍是开创我国轮胎设计与研究新局面的希望所在。3 轮胎有限元分析技术现状

311 有限元法在轮胎整体特性分析中的应用

目前有限元法在轮胎整体特性分析中的应用可归纳为以下几个方面。

(1)直接研究帘线2橡胶复合材料本身的力学性能。例如,由于帘线是由许多股细线捻在一起的,拉伸或弯曲时产生拉扭耦合或弯曲耦合,Padovan [10,11]等提出了微极理论来描述这种帘线的耦合效应对橡胶复合材料力学性能的影响,尤其是对帘线2橡胶复合材料端部力的传递特性的影响,并用有限元细观模拟分析的结果来验证。Pidapari [12]也用三维有限元分析了带束层受扭转作用时这种耦合作用所带来的影响,指出带束层间有显著的弯剪和扭剪变形。Ebbott [13]和Hocine [14]对帘线2橡胶结构断裂力学性质作了有限元分析。

(2)分析接触问题[15~17]。胎面和路面的接触分析可给出轮胎在各种工况下印迹内的应力分布规律,这对判断操纵性能和胎面磨耗性能非常重要。轮胎与轮辋的接触分析揭示了胎圈部位应力分布的复杂性,可为胎圈部位耐久性优化设计以及轮辋的疲劳设计提供数据。

(3)计算滚动损失和温度场[8,18~22]。这类涉及热力耦合的处理方法采用了迭代的方法。第1步,根据加载条件计算滚动轮胎各部分的应力、应变等力学响应;第2步,由材料的粘弹性能计算耗散能量;第3步,认为耗散能转变为热量,计算含热源的轮胎温度场(迭代计算之前可以先假定一个温度分布状况);第4步,将温度变化以及加载条件一起考虑,再计算应力、应变场。重复第2~4步,直到轮胎的温度场不再

变化。

(4)研究有关参数的改变对轮胎性能的影响。Kennedy[23]用有限元法分析比较了一些参数的改变对轮胎充气性能的影响时发现帘线角度改变产生的影响最明显。Wu等[24]对轿车子午线轮胎分析表明,轮胎从80系列降至70

结合有限元法研究了弹性基圆环梁模

qus程序分析自由滚动、转向和

。

乎所有结构,可以考虑弹性、弹塑性、粘弹性、超弹性材料性质,可以分析小变形、大变形的静、动态问题等,并且很多大型的商用软件已经把有限元技术本身的研究成果实用化。常见的用于轮胎分析的商用软件有ABAQUS,MARC, ANSYS,MSC/Nastran等。各大轮胎公司还开发了内部的分析软件。尽管有限元技术在具体应用中还有许多问题需要探讨,但它可以作为一种有效的应用工具是毫无疑问的。

(2)对轮胎材料的力学性能研究已取得了一定的成果,如已经可以对橡胶材料和帘线2橡胶复合材料的应力2应变关系进行适当的近似描述等。

(3)有限元法用于轮胎结构分析经历了几十年的研究,积累了一些经验,如模拟轮胎结构的单元选取和边界条件的处理等。

(4)轮胎力学性能的研究所取得的一些理论成果和大量的经验认识,为现代轮胎设计打下了基础。如现代结构设计理论一般都是先根据自然平衡轮廓理论设计轮胎的初始断面轮廓,然后再对其进行改进,

另外产品的目标性能

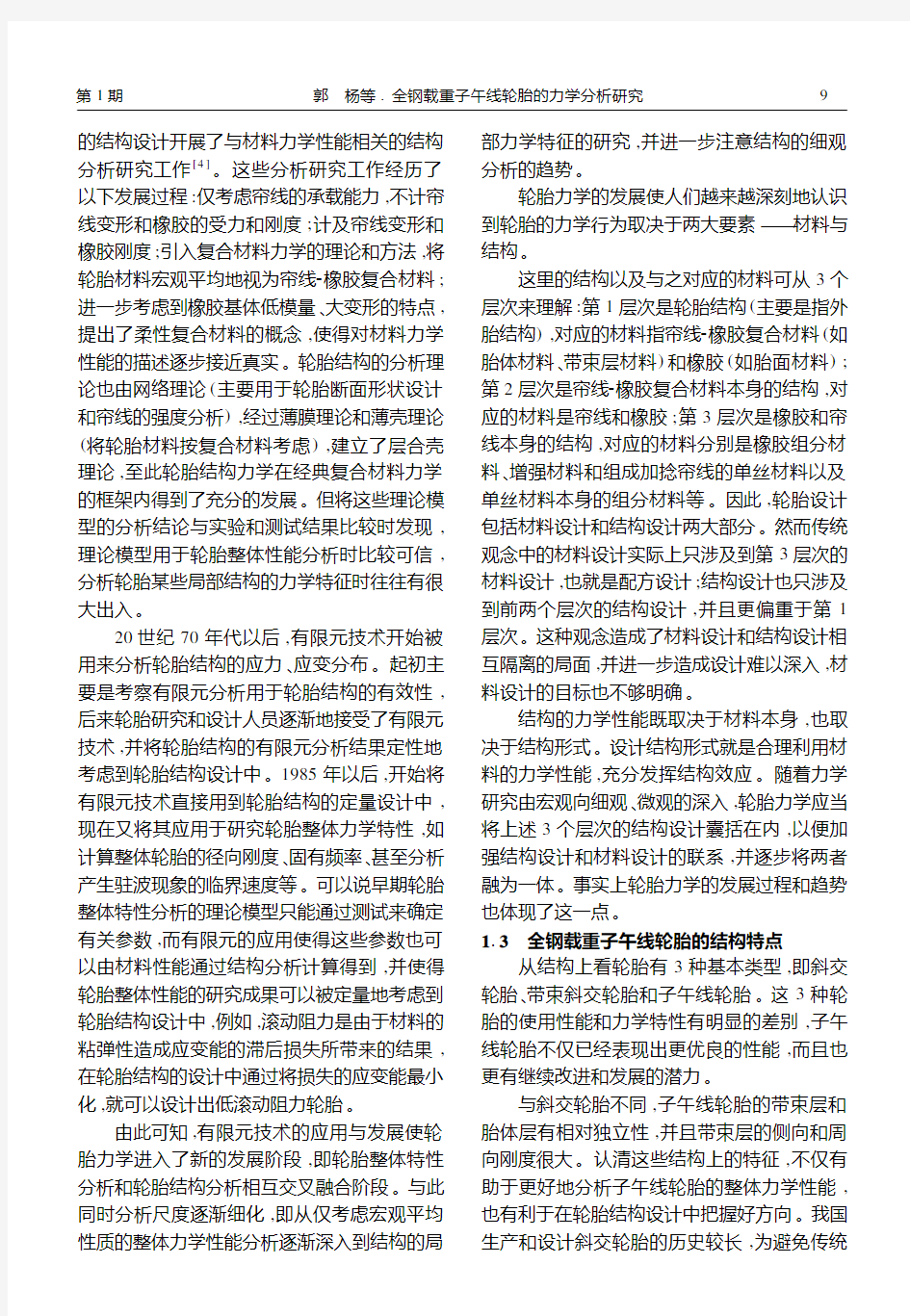

(a)帘线2

橡胶复合材料

(b)纤维复合材料

图2 模拟轮胎复合材料力学性能的单元

系列时,带束层帘线的周向应力增加10%~15%,胎体帘线拉力却降低5%。

(5)研究轮胎的动力学特性。Mousseau和Clark[25]

型在分析轮胎越过障碍问题时的有效性;Kao 等[26]用显式积分有限元法计算了滚动轮胎的冲击响应,以评价轮胎的乘坐舒适性;G old2 stein[27]用Aba

制动3种工况下载重轮胎印迹内的力和力矩,以及转向刚度、制动刚度和回正刚度。

312 有限元分析取得成功的原因

有限元分析在轮胎结构设计中能够取得成功的原因如下

(1)有限元分析技术本身经过半个世纪的研究与开发,已经可以模拟杆、板、壳、实体等几也是根据经验来选定。

313 有限元分析有待进一步发展

尽管有限元技术在轮胎的结构设计与分析中已经取得了丰硕的成果,我们也应该看到由于轮胎材料、轮胎结构以及轮胎工况的复杂性和特殊性,轮胎有限元技术还有待于继续发展。

(1)选取更恰当的单元来模拟轮胎的结构材料。帘线2橡胶复合材料与经典的纤维复合材料不同,用三维实体单元也难以较准确地描述其力学特性。因为纤维复合材料含有大量相同取向的纤维增强材料,纤维对基体的加强作用已平均化,所以可将纤维复合材料视为均质的横观各向同性材料,从而可方便地描述复合材料的力学性能,见图2。然而帘线2橡胶复合材料中帘线的数量很有限,在复合材料中所占的体积也不够大,不能把帘线的加强作用在整个橡胶基体的体积内平均化。早期有人甚至现在还有人照搬经典的复合材料力学理论来处理这种单元,结果自然会带来很大误差。我们认为对这个问题处理得比较恰当的办法是:用三维实体单元来模拟橡胶基体,再用加强单元模拟帘线的增强作用,见图3[9]。这个问题还值得继续研究。

(2)帘线由多股细线捻在一起而带来的多种耦合作用以及造成帘线与橡胶基体附着区域复杂的变形等对材料的耐久性等性能必然会有影响,如何用实用而准确的方法来描述并分析

角度来看,不仅要求轮胎有限元技术能够处理问题,而且还要求能高效地处理问题。这既要依靠计算机硬件的进步,同时也要在软件方面寻找办法。4 结语

轮胎力学经历了70年的发展与演化,已经成为一门内容十分丰富的学科。它与轮胎工业紧密联系,解决了大量的工程实际问题。轮胎结构设计中力学研究的主要课题概括如下:

(1)围绕提高轮胎结构分析的技术水平展开研究;

(2)轮胎材料和结构的破坏机理;

(3)轮胎整体力学特性与组成轮胎结构的

材料性能之间的关系。

虽然轮胎结构设计的现代理论已经提出了很精彩的设计思想,但由于受到上述3个课题当前发展水平的限制,现代理论的优越性还远

构设计产生积极的推动作用。参考文献:

肥:中国科学技术大学出版社,19941

[2]251

[4]州:华南理工大学出版社,19981

[5]Nakajima Y ,K amegawa T ,Abe A 1Theory of optimum tire

contour and its application[J ]1Tire Science and Technology ,1996,24(3):18422031

[6]Nakajima Y 1大统一轮胎技术GU TT[J ]1刘大众编译1轮

胎工业,1997,17(4):21222151

[7]Abe A ,K amegawa T ,Nakajima Y 1Optimum Y oung ’s modu 2

lus distribution in tire design[J ]1Tire Science and Technolo 2gy ,1996,24(3):20422191

[8]Browne A L ,Arambages A 1Modeling the thermal state of

tires for power loss calculations[J ]1SAE 8101631

[9]Nemeth T ,Nandori F ,Sarkozi L ,Szabo T 1Application of a

technical documentation system for developing new belt con 2structions for truck tires [J ]1Tire Science and Technology ,1995,23(4):26622821

[10]padovan J ,Ma J ,Paris H 1Millipolar theory for twisted cord 2

reinforced composites [J ]1Tire Science and Technology ,1995,23(3):13821741

[11]G iuliani G P 1橡胶2钢丝帘线复合物力学动态损失[J ]1

苏玉英译1橡胶译丛,1984,(4):10221051

[12]Shen 2Y i Luo ,Taban F 1Deformation of laminated elastomer

composites[J ]1Rubber Chemistry and Technology ,1999,72:21222241

[13]Ebbott T G 1An Application of finite element 2Based fracture

(a )1个复合材料单元体 (b )2个橡胶单元+1个加强单元AB

图3 模拟帘线增强作用的加强单元

这些问题还有待研究。

(3)橡胶材料的低模量和轮胎结构变形复杂性可能会在轮胎的局部区域造成超大变形和大应变,由此会给问题的描述和处理带来困难,如何更加合理地描述这些特性的力学模型仍有待研究。

(4)轮胎在各种工况下以及考虑热力耦合时的问题中,如何恰当地处理边界条件一直是轮胎有限元技术的难点和研究热点,目前已经提出一些行之有效的办法,如考虑接触面摩擦作用的非线性约束条件等,这些处理方法虽然已经做了大量的简化,但仍然相当复杂,有很大的局限性。

(5)轮胎有限元设计的计算量非常惊人,计算机的容量也限制了设计的自由度。从应用的远没有得到充分的发挥。目前真正的优化设计

还难以实现。因此,围绕这些课题展开研究并恰当、及时地将整个力学研究领域的新思想、新方法引入到轮胎设计中来,都将会对轮胎的结[1]郑正仁,王洪士,毛寿昌1子午线轮胎技术与应用[M ]1合

长船作男1轮胎[J ]1王金鉴译1橡胶译丛,1982,(4):172

[3]叶可舒,钟 莹1国外轮胎新产品信息调研[J ]1轮胎工

业,1998,18(6):3232329;18(7):3872394;18(8):45124571

俞 淇,周 锋,丁剑平1充气轮胎性能与结构[M ]1广

mechanics analysis to cord 2rubber structures[J ]1Tire Sci 2ence and Technology ,1996,24(3):22022351

[14]Smith R W 1The microscopy of catastrophic tire failures[J ].

Rubber Chemistry and Thechnology ,1997,70:28322931[15]Faria L O 1Tire modeling by finite elements[J ]1Tire Science

and Technology ,1992,20(1):332561

[16]Jeusette J P ,Theves M 1Finite element analysis of tire/rim

g and cornering loads[J ]1Tire gy ,1992,20(2):8321051

power Technology ,1994,24(4):20622221

[22]Y avari B ,Tworz model to predict the tem 16321781

Chemistry and Thechnology ,1981,54:46124921

section[J ]1Tire Science and Technolo [25]Mousseau C W ,Clark S K 1An analytical and ex study of a tire rolling over a step [J ]1Tire Science and Technolog interface forces under brakin Science and Technolo [17]张 翼,唐 萌1胎圈2轮辋接触问题的三维有限元分析

[J ]1轮胎工业,1999,19(2):832851

ydlo W W ,Bass J M 1A thermomechanical

perature distribution of steady state rolling tires[J ]1Tire Science and Technology ,1993,21(3):[23]Akasaka T 1Structural mechanics of radial tires[J ]1Rubber

[24]Wang T 2M ,Daniel I M ,Huang K 1Stress analysis of tire

gy ,1996,24(4):34923661

perimental

ped obstacle at low velocity y ,1994,22(3):16221811[26]K ao B G ,Muthukrishnan M 1Tire transient analysis with an

explicit finite element program[J ]1Tire Science and Tech 2nology ,1997,25(4):23022441

[27]G oldstein A A 1Finite element analysis of quasi 2static rolling

tire model for determination of truck tire forces and mo 2ments[J ]1Tire Science and Technology ,1996,24(4):2781

收稿日期:2000208221

g tire energy dissipation for power

galman D J ,Browne A L 1The structure and

g loss com 2

[18]Whicker D ,Rohde M 1Modeling tire deformation for power

loss calculations[J ]1SAE 8101611

[19]Segalman D J 1Modelin loss calculations[J ]1SAE 8101621

[20]Whicker D ,Se the use of the GMR combined thermo 2mechanical tire loss model[J ]1SAE 8101641

[21]Luchin J R ,Peters J M ,Arthur R H 1Tire rollin putation with finite element method [J ]1Tire Science and

2000年轮胎认证企业工作会议

在昆明召开

中图分类号:TQ33611 文献标识码:D

由中国轮胎产品认证委员会组织的2000年轮胎认证企业工作会议于2000年10月15~18日在昆明召开。来自41家已认证或即将认证的轮胎生产企业、国家质量技术监督局、国家石油和化学工业局、北京橡胶工业研究设计院及国家轮胎质量监督检验中心的代表出席了会议。

会上,认证委员会秘书处介绍了认证委员会对认证企业的监督审核情况:①截止到2000年9月31日,认证委员会对41家企业进行了审核及产品抽查,并向其中37家企业颁发了62张认证证书。②1999年,我国轮胎产量为727812万条,其中子午线轮胎产量为229515万条;已认证企业轮胎产量为5466万条,其中子午线轮胎产量为162812万条,分别占全国轮胎产量和子午线轮胎产量的75101%和70196%,同比增长22100%和7150%。③2000年第1~3季度完成认证监督的26家企业的产品抽查(80个样品)结果是,样品检验合格率为95%,比1998和1999年分别提高4100%和

1119%;1999年第1季度,国家对16家企业(其中13家认证企业)的70和60系列轿车子

午线轮胎产品抽查的合格率是100%;2000年第2季度,国家对18家企业(其中15家认证企业)的轿车子午线轮胎和轻型载重子午线轮胎产品抽查(34个样品)的合格率是100%。这说明,轮胎认证企业在我国轮胎产品产量和质量的提高上起到了相当重要的作用。

监督审核情况也反映出轮胎企业还存在管理不严的问题。加强和完善内部监督管理机制、真正做到产品质量管理有章可循和有法可依是近期轮胎企业质量管理发展的方向。会上,认证委员会对ISO 9000族2000版标准的实施进行了宣传和贯彻,上海轮胎橡胶(集团)股份有限公司、广州珠江轮胎有限公司、河南轮胎股份有限公司、安徽开元轮胎股份有限公司和双喜轮胎工业公司5家认证企业就ISO 9000标准的实际应用经验进行了交流。与会代表一致认为,随着我国加入WTO 日期的临近,居行业主导地位的轮胎认证企业要做好技术储备,共同迎接挑战。

(中国轮胎产品认证委员会秘书处供稿)

全钢载重子午线轮胎质量缺陷 原因分析及解决措施 宋如梅 (山东玲珑橡胶有限公司,山东招远 265400) 摘要: 关键词:全钢载重子午线轮胎;胎趾圆角;胎侧接头开裂;胎体疏线 中图分类号:U4631341+16 文献标识码:B 文章编号:100628171(2003)1120677203中常出现一些质量缺陷,严重影响产品使用寿命。我公司全钢子午线轮胎应用意大利倍耐力公司技术,采用LCZ 23B 一次法成型机和B 型硫化机生产。我们对全钢载重子午线轮胎经常出现的质量缺陷进行了分析,并提出了相应的解决措施。1 胎趾圆角 胎趾圆角是指在胎趾一侧或两侧出现圆角现象,小的长30~40mm ,大的在整个圆周方向上连续或断续出现圆角现象。造成这种缺陷主要有胎圈区缺胶、胶囊破裂或卡盘蒸汽泄漏、排气不畅等原因。111 胎圈区缺胶 胎圈区胶料的流动方式是自上而下,由于胶料的流动性有限,首先满足的是上部的材料要求,如果胎圈区半成品部件的尺寸不够或定位达不到要求,就会造成该部位缺胶,在最后填充区胎趾部位产生圆角现象。胎圈区缺胶一般由以下几种情况造成: 作者简介:宋如梅(19732),女,山东莱州人,山东玲珑橡胶有限公司助理工程师,主要从事全钢子午线轮胎结构设计工作。 和耐磨胶的复合件定位过宽。 (4)胎圈三角胶尺寸过小。 (5)胎侧钢丝包布定位过高。 (6)钢丝圈直径过大,钢丝圈底部相应需要更 多的胶料来填充,胶料不够易造成圆角。 解决措施:严格控制各半成品部件的尺寸及其定位尺寸,采取本工序操作工自检、 下道工序对上道工序把关检查和质检部门抽检的措施,杜绝不合格半成品部件流入下道工序。112 胶囊破裂或卡盘蒸汽泄漏 胶囊破裂或卡盘蒸汽泄漏的水蒸汽排不出去,积存在胎趾部位,造成该部位圆角。这种情况下,一般胎趾部位有海绵现象产生。 解决措施:检查上下卡盘,如果泄漏及时修理;检查胶囊,有问题及时更换。113 排气不畅 胎圈部位模型与胎坯之间的空气一部分沿胎圈装配线部位的排气孔排出去,另一部分则由装配线部位到胎踵再到胎趾,通过胶囊和胎圈部位之间的间隙排出去;胶囊和胎里之间的空气则沿胶囊上的排气沟通过胎趾部位排出去。如果排气不畅通,在胎趾部位易积存空气,造成胎趾圆角。 7 76第11期 宋如梅1全钢载重子午线轮胎质量缺陷原因分析及解决措施设备维护不好等。生产过程中应严格控制部件尺寸及工艺条件,定期检修设备。 随着我国汽车工业和高速公路的发展,对子午线轮胎,尤其是全钢载重子午线轮胎的需求量越来越大。国内斜交轮胎生产厂家也纷纷建立全钢载重子午线轮胎生产线。由于缺乏经验,生产对全钢载重子午线轮胎出现的胎趾圆角、胎侧接头开裂和胎体疏线等质量缺陷的产生原因进行了分析,并(1)内衬层厚度不够或宽度过小。 (2)胎侧耐磨胶厚度不够或宽度过小,或胎侧 (3)胎体帘布平宽过小,硫化时帘布伸张大,钢丝圈局部上抽,造成该部位材料填充不足。 提出了相应的解决措施。产生上述质量缺陷的主要原因是半成品部件尺寸控制不好、成型和硫化时操作不规范以及

轮胎基本知识 轮胎的基本知识 轮胎的生产和制造主要包括四大工序:混炼,压延,成型和硫化。按照生产工艺来划分主要分为两大类:子午线轮胎和斜交轮胎。这是按照帘线层交叉角度来划分的。子午线轮胎的帘线不是相互交叉排列的,而是与外胎断面接近平行,像地球子午线排列,帘线角度小,一般为0?,胎体帘线之间没有维系交点,所以习惯上成为子午线轮胎。斜交轮胎指的指胎体帘布层和缓冲层相邻层帘线交叉,且与胎面中心线呈小于90?角排列的充气轮胎。 一、子午线轮胎: 子午线轮胎主要分为两个大类:全钢子午线轮胎和半钢子午线轮胎。 1.全钢子午线轮胎是指胎面和胎体用的都是钢丝连线,我们习惯上一般都将这些轮胎简称为TBR(Truck Bus Radial)。主要适用于载重卡车,公交车,大巴车等等。按照工艺主要分为两大类:有内胎的和无内胎的。 (1)有内胎全钢子午线轮胎。有内胎的全钢胎规格主要有以下这些: 12.00R24-20/12.00R20-18/11.00R20/16/10.00R20-16/9.00R20-16/8.25R20-16/8.2 5R16-16/7.50R16-14/7.00R16-14/6.50R16-10等等。这些规格一般都是指有内胎的轮胎,我们称之为“TT”(Tube Tyre)。规格和尺寸主要是上面这些,但是不同的而花纹设计,大大丰富了TBR产品的种类和花样,根据不同的环境和使用要求,进而衍生出了各种不同的花纹设计。导向轮花纹,驱动轮花纹,高速用花纹,矿山用花纹等等。对于轮胎的规格尺寸各个数字表示的意思:就拿12.00R20-18为例,12.00指的是轮胎的断面宽度,单位是英寸,R指的是子午线轮胎,是RADIAL

全钢子午线轮胎 生产技术基本知识培训教材第一章轮胎的基本知识

第一节轮胎的作用及分类 轮胎是汽车的主要部件之一,是汽车的腿。 轮胎的定义: 轮胎是装配在轮辋或轮轴上,为车辆与道路之间的连接体,供车辆或飞机运行及滑落的圆环型弹性体。轮胎对于汽车来说,好比是人的双脚,是汽车的行走机构,轮胎是汽车的主要部件之一。轮胎安装在汽车的作用: 1、承受汽车和它所载重量,此称为承载能力。 2、向地面传递汽车驶动、牵引、加速、转向和刹车的作用力,如:驱动力、牵引力、制动力和转向力等功能。此称为适应汽车动力性能要求,使汽车运行的能力。 3、能使汽车在各种气候、路面和速度条件下驾驶自如、操纵稳定和高速安全的功能,此称为安全性。 4、缓冲震动,减少噪音,乘座舒适的功能,此称为舒适性。 二.轮胎质量性能的基本要求 充气轮胎的发明对汽车工业的发展起了推动作用。与此同时,随着汽车行驶速度的提高和公路路面的改善,尤其是高速公路的发展,对轮胎质量性能提出了更高的要求,以下是基本要求: 1.较高的负荷能力和良好的缓冲性能; 2.较强的牵引力和很好的刹车能力; 3.良好的转弯能力及方向稳定性能力; 4.良好耐磨性能及耐久性能; 5.高安全性及低滚动阻力。 三、轮胎的分类有多种,现只介绍按轮胎的用途和按结构两种分类。 (一)、按轮胎的用途分类: 1、机动车:(1)载重汽车轮胎(2)轿车轮胎(3)农业轮胎(4)工程机械轮胎(5)工业车辆轮胎(6)摩托车轮胎 2、非机动车:(1)搬运车辆轮胎(2)力车轮胎 3、特殊用途:(1)航空轮胎(2)炮车车辆轮胎(3)坦克车辆轮胎 (二)、按轮胎的结构分类: 1、斜交结构 2、斜交带束层结构 3、子午线结构(全钢子午胎,半钢子午胎全纤维子午胎)

* 1 .国内轮胎标准现状? (1) 汽车轮胎子午化、低断面化加快,斜交胎退出市场仍需较长时间。我国 1960 年开始研究全钢子午线轮胎, 60 年代末试生产,但汽车轮胎标准涉足子午线轮胎从 80 年代才开始。 1982 年 3 月 27 日,我国同时发布了轿车子午线轮胎和载重汽车子午线轮胎国家标准,拉开了制定轿车子午线轮胎国家标准的序幕。此时的轿车子午线轮胎标准列入了“ 82 ”系和“ 70 ”系列,载重汽车子午线轮胎标准也只是列入了部分英制的轻型载重和载重车胎及部分重型载重子午胎,列入的规格数量都很少。就当时来说,子午线轮胎是一种新型结构的轮胎产品,由于具有高速、耐用、安全、舒适、噪声小等优点,得到了大家的认可,国家也把子午线轮胎作为橡胶工业发展的重点。到了 80 年代末,国家又对汽车子午线轮胎标准进行了全面的修订,于 1989 年 3 月 6 日同时发布了新修订的轿车子午线轮胎标准和载重汽车子午线轮胎国家标准。在这两个标准中不仅增加了子午线轮胎规格的数量,而且轿车子午胎向扁平化迈出了一大步。此时的轿车轮胎在原 82 和 70 系列的基础上增加了 80 、 75 、65 、 60 四个系列的轿车子午线轮胎,出现了品种的多样化。这就是三次全面制、修订的第一次。 90 年代直到今日,子午线轮胎得到了更进一步的发展,为了满足这种需要, 1997 年和 2003 年又两次分别对轿车子午线轮胎和载重汽车子午线轮胎进行了全面修订。修订后的这两个标准大大地增加了子午线轮胎规格,轿车子午线轮胎标准中既出现了 55 、 50 、 45 和 40 系列的原配轿车轮胎,也出现了 70 、 80 和 90 系列的 T 型临时备用的轿车轮胎;轻型载重汽车子午线轮胎和载重汽车子午线轮胎向公制化和扁平化发展,挂车用轻型载重汽车轮胎也开始出现, 60 、 65 、 70 、 75 、 80 和 85 系列的轻型公制系列子午胎规格大量存在;全钢载重汽车子午线轮胎标准除了规定英制系列和 80 、 75 、 70 系列的公制全钢无内胎子午线轮胎外,还制定了单胎使用的公制 65 系列全钢子午线无内胎轮胎,使全钢载重汽车子午线轮胎朝着公制、扁平化、宽断面和无内胎方向发展。? 经过几次修订,无论是轿车轮胎标准还是载重汽车轮胎标准,都日臻完善。轿车原配轮胎虽然全部实现了子午化,但仍保留了部分老车型替换用的 11 个轿车斜交轮胎规格;载重汽车轮胎标准尽管子午线轮胎规格增加迅速,但英制斜交轮胎规格变化不大。今后,保留的轿车斜交胎淘汰的速度将会很快,载重汽车斜交胎仍会保留很长时间。 ? (2) 全钢子午线结构在工程和农业轮胎中得到应用。以前的工程机械轮胎和农业轮胎标准,一直是斜交轮胎的天下,而现行的工程机械轮胎标准开始涉足子午线轮胎,农业轮胎标准中也出现了少量的农业拖拉机驱动轮普通断面和低断面子午线结构的农业轮胎和农业拖拉机中耕子午线结构的农业轮胎。工程机械轮胎有窄基和宽基子午线轮胎、 65 系列的子午线轮胎、平地机和筑路机子午线轮胎。由此可以看出,子午胎将会成为斜交胎的替代产品,这种替代不仅在汽车轮胎、工程机械轮胎和农业轮胎中发生,今后还将会在更大的范围中出现,像摩托车胎、工业车辆轮胎中。? * (3) 不断完善轮胎性能检测方法标准,促进子午胎高速发展。 20 世纪六七十年代,我国的汽车轮胎国家标准中所规定的都是斜交轮胎标准,这时的轮胎性能试验方法标准仅有几个。在仅有的这几个标准中,轮胎的检测项目也有限,检测方法相对简单。轮胎的成品性能只考核扯断长度、扯断伸长率、扯断永久变形、硬度、磨耗量、附着力、撕裂强度和接头扯断强度等内容;至于轮胎的耐久性能和高速性能如何,在当时却没有相应的标准予以考核。此时,我国的轮胎检测标准与国外工业先进国家的轮胎检测标准相比存在着一定的差距。就拿轿车轮胎来说,当时国家标准规定轿车轮胎的最高行驶速度为 150 km / h ,这个数据只是规定而已,由于没有高速性能试验方法标准对轮胎的高速性能进行考核,轿车轮胎的最高行驶速度是否能达到这个速度值、实际到底能达到多少,谁也不知道。这时我国的轮胎高速性能处于低档水平,其他轮胎也类似。在这种情况下,我国生产的轮胎只能满足国内低档轮

全钢载重子午线轮胎的使用与保养 吴长清,王淑兰 (桦林轮胎股份有限公司载重子午线轮胎分厂,黑龙江牡丹江 157032) 摘要:简要介绍了全钢载重子午线轮胎在使用与保养方面应注意的问题。子午线轮胎装配后,必须保持恒定的气压,最好是配用IIR内胎;在装配时同一轮轴上不能混装不同结构的轮胎,也不能前轴装子午线轮胎,后轴装斜交轮胎;轮胎应立放在专用的存放架上,且定期转动,远离热源。 关键词:全钢载重子午线轮胎;使用;保养 中图分类号:TQ33611 文献标识码:B 文章编号:100628171(2000)1020627202 随着高速公路的快速发展,轮胎产品也在 不断更新换代。子午线轮胎以其耐磨、行驶里 程高、生热低、滚动阻力小、乘坐舒适、操纵稳 1 轮胎气压 气压对子午线轮胎的使用寿命和行驶安全性影响极大,特别是气压不足对子午线轮胎的危害更大,因此控制好气压是用好子午线轮胎的关键。为了减小轮胎的过度变形,子午线轮胎的充气标准比斜交轮胎高0.05~0.15MPa。在子午线轮胎装配后,必须保持恒定的气压。气压过低,胎冠两边变形过大,会引起胎肩磨损加剧,胎侧屈挠点改变;产生压缩应力后,胎温会逐渐升高,易使胶料的物理性能受到破坏,导致胎圈附近的钢丝帘布反包端处周向裂开或脱空(即胎圈裂、胎圈空),出现反包布边脱出,使胎侧钢丝帘线扭曲折伤或折断,产生爆破隐患或直接爆破,大部分的胎肩裂、胎肩空质量问题 作者简介:吴长清(19532),男,黑龙江林口人,桦林轮胎股份有限公司高级技师,主要从事子午线轮胎的生产与管理工作。 ,按子午线方向(径向)排列,周向强度低,在负荷下变形时接地区域附近的胎侧帘线间距离呈辐射状张开和并拢,经多次变形后,帘线间的胶料和胎侧胶易疲劳老化,胎侧容易损伤,且裂口扩展较快。因此,在行驶中要尽量避开锐利的障碍物,且避免在坏路面上高速行驶。如果产生小伤、小洞,要及时修补,以免裂口扩大,这样有利于提高轮胎的使用寿命和翻新率;如果不及时修补,水分、油污会浸入胎体,钢丝帘线容易锈蚀,使轮胎的使用寿命缩短,甚至爆破。 轮胎的负荷是根据轮胎的结构、层级、强度及标准充气压力等计算而来的,是决定汽车载质量的主要因素。车辆超载不仅严重威胁胎体,而且不利于行车安全。当负荷量超过30%时,轮胎的使用寿命会降低50%以上。 3 轮胎装配 同一轮轴不能混装不同结构的轮胎,也不可以前轴装子午线轮胎,后轴装斜交轮胎,这在高速公路上显得尤为重要。不同层级、不同气 726 第10期 吴长清等1全钢载重子午线轮胎的使用与保养 定、载荷量大、耐刺扎等优异性能而深受广大用户的好评,其市场占有率正以每年25%~30%的速度递增。子午线轮胎由于其结构特点,在使用与保养方面除了与斜交轮胎有相同之处外,也有其特殊要求。本文将介绍全钢载重子午线轮胎的使用与保养,仅供参考。都与低气压下超负荷行驶有直接关系。低气压行驶还易造成胎侧内壁破坏,损伤内胎。 子午线轮胎最好配用IIR内胎,其优点是耐热性和气密性良好,能在长时间内保持气压稳定,使用寿命长。 2 胎体保护 子午线轮胎胎体仅由一层钢丝帘线组成

全钢载重子午胎质量缺陷产生原因及解决措施 1胎里露线 胎里露线是指轮胎里面钢丝骨架材料内表面覆胶不足,钢丝露出胎里表面。胎里露线多在肩部或侧部出现。经过里程实验,出现露线的外胎在耐久实验15小时左右即出现肩部鼓包或爆破,基本没有使用价值,由于影响因素较多,因此,胎里露线是废品率很高的一种缺陷,也是全钢胎制造过程中最容易出现、最难解决的问题。 1.1原因分析 1.1.1胎里露线主要原因是机头平宽设计偏小或在成型过程中胎圈定位撑块出现漂移造成。成型机头宽度窄,两胎圈之间的帘线长度短,当硫化给内压时,由于胎胚外直径小于设计尺寸,伸张变形大,这样帘线会抽出内衬层导致胎里露线。 1.1.2材料分布不足也会产生胎里露线,如果胎面或垫胶的厚度或长度不够标准,在成型时强行拉伸,导致局部材料缺失,肩部内轮廓帘线伸展过渡,易出现胎里露线现象。 1.1.3内衬层的厚度及各部位的尺寸低于设计尺寸,或成型时贴合偏移,造成局部材料分布不均,或密封层的塑性过大均会造成肩部漏钢丝的现象。 1.1.4硫化定型失控也是造成成品肩部漏钢丝的不可忽视的原因。在硫化定型时,如果定型压力不能稳定在规定值,那么在合模过程中,胎胚外直径一直处于逐渐增大的状态,这样会有肩部部分胶料随着花纹块下移,造成上模花纹块处缺胶,成品胎里肩部露线。 1.1.5硫化机机械手定位高度过低,胎胚的中心线与胶囊中心线不吻合,定型时胎胚上部过度伸张,钢丝帘线析出内衬层表面,出现露线现象。 1.2 解决措施: 1.2.1 结构设计是内在因素,工艺和操作是外部因素。若存在着普遍的胎里露线现象,并且通过X光检测,发现胎体帘线成直线排列,则应重新考虑平宽的选取,一般增大2~4mm可解决。严格控制挤出、压型半成品部件的的尺寸,不合格的半成品部件严禁使用。 1.2.2 严格控制成型操作,每班开产前必须对成型鼓的平宽、送料架的定位尺寸进行测量,不符合要求的应通知维修人员解决后方可生产。同时要检查各种半成品部件是否符合施工条件,不合格的半成品严禁使用。 1.2.3 对于胎里露线的机台,在不装胎胚时进行胶囊定型,检查胶囊在一次压力下是否有继续增大的现象,如果有,则必须更换定型平衡阀膜片或平衡阀密封圈。严格控制硫化的一、二次定型压力,并在生产过程中周期性的检查,以防止发生波动。 1.2.4调整硫化机机械手下降高度和胶囊的拉伸高度,使二者中心线基本吻合,高度以胎胚下胎圈离模具钢圈表面20mm为宜。 2 胎圈漏钢丝(子口硬边) 胎圈漏钢丝是指胎圈着合面能看到钢丝包布印痕,甚至析出钢丝包布,有内胎轮胎常常伴有子口硬边出现。出现此问题的轮胎在使用过程中容易磨断包布钢丝,损坏胎体,造成子口爆破。 2.1原因分析 2.1.1胎侧压型过程中,耐磨胶尺寸超上公差,造成胎胚胎圈直径变小,在硫化定型时,上下钢圈压住子口将耐磨胶刮下,导致胎圈部位局部缺胶漏钢丝。 2.1.2成型时,胎侧定位光标间距偏小或操作失误,造成胎侧整体下移,胎圈部位胶料增厚、胎圈直径变小,硫化时造成局部缺胶。 2.1.3硫化定型过程中,由于机械手定中偏歪、定型不正,模具钢菱圈将一侧子口胶料甚至包布刮下,导致此处漏钢丝。 2.1.4钢丝圈直径在设计或卷曲过程中本身偏小。

全钢载重子午线轮胎制造基础知识 摘要:文章主要介绍全钢子午线轮胎钢丝圈包胶设备的结构特点和工作原理, 重点阐述钢丝圈包胶设备的工艺技术优势,采用该设备后,完全满足质量要求, 全钢子午线轮胎超载的问题及胎圈耐久寿命有大幅度提升,减少子口缺陷,提升 了产品质量及劳动生产效率。 关键词:钢丝圈;包胶;工艺流程;产品性能 随着轮胎行业的发展,全钢子午线轮胎市场慢慢饱和,外资、日资、台资等 轮胎生产厂家为形成独有的核心竞争力,提升产品品质,降低企业投资成本,已 相继开发使用适合本企业的钢丝圈生产设备――TBR钢丝圈包胶设备。 TBR钢丝圈包胶设备主要是用来生产20″规格耐载型系列轮胎,在目前的市场上,国内多家轮胎生产厂家已将此新技术、新工艺引进亦相继研制并投入生产使用,通过近年来市场对比分析,验证了此工艺可行性,确实有效解决载重的问题,减少子口缺陷,提升胎圈耐久寿命及劳动生产效率,使全钢子午轮胎占有更大的 市场份额。 TBR钢丝圈包胶设备采用SiemensS7-400/300系列控制系统,设备的稳定性、 可靠性、轮胎质量所要求的钢圈技术指标保证手段等方面,与国内目前普遍采用 的螺旋包布缠绕形式的钢圈包布都有很大区别,并将钢丝圈缠绕包布的水平推上 了一个新台阶,也使我们全新认识了全钢载重子午线轮胎的一个崭新阶段。 目前国内全钢载重子午线轮胎胎圈的生产方式采用的是六角形钢丝圈缠绕加 上传统的钢圈螺旋包布缠绕结合的生产方式,与钢丝圈包胶在设备配置、成本投入、工艺流程、产品性能、人工劳效及工作原理和结构特点上面有很大的区别。 1.胎筒贴合区 1.1定角度定位贴合 在制作中为保障全钢子午线轮胎在压辊过程中达到外部花纹的一致,在胎筒 贴合过程中,通过定角度定位能够避免产生压合的偏差问题,达到最佳的压合效果。轮胎制作的贴合过程中,需要确保与轮胎连接部分吸头的真空程度,通过这 种方法来确保成型过程中的定位精准程度,避免由于内部产生空气或者出现膨胀 情况造成偏差问题。贴合区域还需要注意二次膨胀是否能够到达胎体与钢圈脱离 的效果,准确定位二次膨胀的区域以及时间。 1.2接头自动压合 贴合装置对HD-3G全钢子午线轮胎一次成型压合后,可能会存在垫胶压合装 置造成的轮胎里层与内衬之间产生不紧密的情况,虽然通过肉眼很难观察到,但 具有这一隐患的轮胎一旦投入到使用中,在离心力作用下降会逐渐产生分层的问题。经过精准的定位贴合后,会进行压合处理,使用压合装置直接对接头部分进 行压合处理,自动完成这一处理任务。人工压合容易出现受力不均的问题,因此 这一阶段的成型处理采用自动化控制方法,可以根据不同位置确定压合的强度需 求来进行自动调节,经过自动化控制的贴合后独立压辊,在接头处的紧密程度上,能够达到统一的标准。通过接头自动压合技术的应用,帮助有效减轻人工作业强度,对于HD-3G全钢子午线轮胎的成型制作也起到了质量提升的效果。 1.3自动纠偏功能 轮胎在传输带上移动时,达到不同的作业点会进行相关作业,受不同作业影

附件3: 轻型载重汽车轮胎产品质量国家监督抽查结果本次共抽查了天津、山西、辽宁、吉林、江苏、浙江、江西、山东、河南、广东、重庆、四川、贵州等13个省、直辖市59家企业生产的59种轻型载重汽车轮胎产品。 本次抽查依据强制性国家标准《载重汽车轮胎》GB 9744-2007和推荐性国家标准《载重汽车轮胎性能室内试验方法》GB/T4501-2008的要求,对轻型载重汽车轮胎产品的耐久性能、高速性能、强度性能、外缘尺寸(断面宽、外直径、轮胎胎面磨耗标志高度)等4类6个项目进行了检验。 抽查发现有2种产品强度性能项目不符合标准的规定,主要是使用的帘线骨架材料达不到设计要求。具体抽查结果如下:

载重汽车轮胎小常识 一、种类 产品的规格尺寸有规范的表示方法即产品号型,例如185/70R14 82H,即“185”表示轮胎断面宽度(英寸),“70”表示轮胎断面高与宽的比值,“R”代表改轮胎为子午线轮胎,“14”代表轮辋的名义直径(英寸),“82”代表轮胎的负荷指数,“H”代表轮胎的最高速度级别。 二、选购 1、轮胎胎测往往会标注“DOT”代号,这个代号可以查询轮胎的生产日期。如DOT 3810,即代表该轮胎的生产日期为2010年第38周。在选购轮胎时当发现生产日期超过3年以上的应谨慎购买,不要选购生产日期超过5年以上的产品。 2、UTQG是美国交通部对轮胎的磨耗,牵引和耐高温三个性能制定的级别标准。它仅适用于轮辋直径等于或超过13英寸的乘用车轮胎,但是不包含冬季胎。 (1)磨耗:磨耗级别指数是对轮胎在特定的政府部门的测试场地内,在可控制的条件下进行测试,对比磨耗程度进行评估。例如:磨耗指数150,该轮胎对应于在政府试车场进行测试,设定磨耗能力值为100的轮胎,其磨耗能力为等同于磨耗能力值为100的轮胎至磨耗能力值为100的轮胎的一倍半。(2)牵引:牵引级别,从最高到最低为:AA; A; B 和C。这样定级代表轮胎在政府部门指定的柏油和水泥路面,其路面湿滑情况,可控制条件下的停

全钢丝载重子午线轮胎生产工艺及配方 一、全钢子午胎配方设计原则轮胎配方设计,就是按照轮胎产品使用特点、有关国际和国家规定的各项性能指标,根据橡胶原材料的性质和积累的经验,考虑橡胶原材料以及各组分之间如何配比的方案,然后通过试验验证设计目的,如能获得产品所需要的性能及各项要求,这种橡胶和各种助剂的配比方案,就是我们所设计的配方。我们大家都清楚,无论那一种橡胶,不可能各方面性能都能达到理想的水平,这种不足就可以通过配方设计来得到补偿,以期达到改善橡胶某些方面性能的目的(包括胶料的加工性能和制品的物理机械性能)。 1.1配方的设计原则 1、对轮胎产 品的性能要求、使用条件要求均要有充分正确的认识,进行有针对性的设计。 2、 对轮胎各部件的特殊性能要求和胶料的加工性能(加工过程中的温度、胶料流动性等)要求要有充分正确的认识,要与轮胎结构设计工程师进行交流,既要考虑各不 同部件在使用、加工过程的差异性,又要考虑它们的共性和相关性,确保各部位的胶料性能达到要求。 3、对轮胎的硫化条件包括硫化介质、硫化温度、硫化压力等 要了解,对轮胎整体配方设计时,要充分考虑各个配方的硫化速度的匹配。 4、对 轮胎各部位的胶料物理性能的匹配,要在充分了解硫化速度的前提下,对胶料的强度、定伸等性能进行评价。 5、配方设计时,除考虑同一配方中各配合剂之间的内 在联系,同时要考虑相接触的胶料中的配合剂的联系。如,相邻胶料配方的硫黄、促进剂等。 6、配方设计人员在考虑选取配合剂时,要避免使用有毒原材料,尽力 不使用能导致职业病的配合剂和溶剂,减少污染和公害,加强劳动保护,确保操作人员的健康和环境的清洁。 7、配方设计在保证性能的前提下,一定要体现低成本 和材料简单化。 1.2配方设计程序根据配方的设计原则进行配方的设计,指定配方 的程序如下: 1、先要调查研究,确切了解产品的具体使用条件,诸如使用温度、 压力、接触的介质、受力情况等。根据这些调节,收集有关资料,总结以前的经验教训,拟出一系列的性能指标。如:胶料的硫化速度、定伸模量、硬度、特殊要求等。 2、根据产品的使用要求,制定出一些基本实验配方。具体配方有如下设计步骤: (1)生胶类别:根据主要性能指标确定主体材料,确定胶料含胶率、单用橡胶 或并用橡胶; (2)确定硫化体系及用量:根据胶种和胶料的加工及性能要求特点来 确定硫化剂、促进剂、活化剂、防焦剂的用量; (3)确定补强剂、填充剂的种类及 用量:根据胶种和胶料的加工条件 (4)确定软化剂、增塑剂种类及用量:根据产品 的使用环境条件 (5)确定防老剂品种及用量:根据产品的使用环境条件 (6)确定其他 专用配合剂(粘合剂等)的种类及用量:根据产品的特性要求 3、确定设计配方的变 量试验方法、变量范围及制定变量试验配方。4、确定能反映产品性能的测试方法。 5、通过实验市对基本配方进行变量试验,进而优选出性能较好的一个或几个配方,进行重复实验,选出最佳配方。 6、以最佳配方进行车间中试试验,试制产品,考 察胶料的加工性能是否符合要求,如有必要进行产品的成品试制,进行成品试验。 7、结合实验室小试、车间中试、成品侧室,进行配方修正,直至胶料配方完全达 到要求,最后确定出生产配方,胶料质量指标,各工序的工艺条件及检验方法等完整资料。

全钢子午线轮胎用橡胶常用胶种及性能 1、天然橡胶 全钢子午胎厂使用的天然橡胶一般有两种牌号,即SMR10和SMR20。对于这两种标准胶的质量标准原执行马来西亚天然橡胶研究院1979年颁布的No.9标准。 主要成分:高顺式聚1,4-异戊二烯和蛋白质等。 性能指标:国际上多采用马来西亚橡胶协会的标准作为参考,结合本国和本企业的内部标准对胶料性能予以控制,以下为橡胶制品中常用的天然橡胶品种的性能指标: SMR 10CV SMR 10 SMR 20CV SMR 20 Parameter SMR CV60 SMR CV50 LATEX SMR L SMR 5 SHEET MATERIAL a SMR CP BLEND FIELD GRADE MATERIAL Dirt retained on 44u aperture (max,% wt) 0.02 0.02 0.02 0.05 0.08 0.08 0.08 0.16 0.16 Ash content (max, %wt) 0.50 0.50 0.50 0.60 0.75 0.75 0.75 1.00 1.00 Nitrogen (max, %wt) 0.60 0.60 0.60 0.60 0.60 0.60 0.60 0.60 0.60 V olatile matter(max, %wt) 0.80 0.80 0.80 0.80 0.80 0.80 0.80 0.80 0.80 Wallace rapid plasticity (P0) (min) -35 30 --30 -30 Plasticity retention index (PRI) (min, %)b 60 60 60 60 50 50 50 40 40 Lovibond Colour: individual value (max) -- 6.0 ------ rang (max) -- 2.0 ------

目录 第一章总论 (1) 第一节概述 (1) 第二节研究结论 (4) 第二章市场预测分析 (8) 第一节产品市场分析 (8) 第二节价格预测 (10) 第三章生产规模及产品方案 (12) 第一节生产规模和产品方案 (12) 第二节产品的质量标准 (12) 第四章工艺技术方案 (13) 第一节工艺流程 (13) 第二节主要设备选择 (16) 第三节项目占地与建、构筑物面积 (17) 第五章原、辅材料及动力供应 (18) 第一节主要原辅材料及用量 (18) 第二节公用工程和动力供应 (18) 第六章项目所在地概况 (19) 第一节、项目所在地自然条件 (19) 第二节、社会经济条件 (23) 第七章总图运输、储运、土建 (27) 第一节总图运输 (27) 第二节厂区外管网 (28) 第三节土建 (28) 第八章公用工程方案和辅助生产设施 (31) 第一节公用工程方案 (31) 第二节辅助生产设施 (34)

第九章节能 (35) 第十章消防 (37) 第十一章环境保护 (41) 第一节环境质量现状 (41) 第二节环境影响评价 (41) 第三节环保投资 (43) 第十二章劳动安全卫生 (45) 第十三章组织机构与人力资源配置 (54) 第十四章项目实施进度 (56) 第十五章投资估算 (57) 第十六章财务分析 (58) 第十七章研究结论 (63)

第一章总论 第一节概述 一、项目名称及建设地点 1、项目名称:XXXXXX有限公司年产350全钢载重子午线轮胎项目 2、建设地点:XXXXXX县XXXXXX经济开发区 二、主办单位基本情况 1、主办单位名称:XXXXXX有限公司 2、住所:XXXXXX县XXXXXX镇 3、法定代表人姓名:XXX 4、注册资本:人民币2100万元 5、公司类型:有限公司 三、项目提出背景、投资目的和必要性 近十年来,我国汽车工业得到了迅猛发展,目前已发展成为国民经济的支柱产业,车型更新换代越来越快。与此同时,高等级公路和高速公路的建设也得到了迅速发展。因此,汽车工业的发展和道路水平的提高对轮胎工业提出了更高的要求。众所周知,子午胎是轮胎的发展方向,是斜交胎的更新换代产品,因具有节油、环保、安全、舒适、行驶速度快、历程高、操作稳定性好等优异性能和显著的经济效益及社会效益而得到了迅速发展,并深受客户的青睐。因此,客观环境促使轮胎向子午化方向发展。根据橡胶工业协会轮胎分会的统计,2007年47家会员单位共生产轮胎16893.7万套,其中子午化率约为36.8%,轻型载重胎的子午化率约为44.9%,轿车轮胎的子午化率为98.7%。而欧洲发达国家的子午化率已接近100%,美国、日本已达到了90%以上,由此可见,我国载重轮胎和轻型载重轮胎的子午化率还比较低,轿车轮胎基本实现了子午化,但产品的水平和档次还

全钢载重子午线轮胎早期损坏原因 及预防措施 胡湘琦 (贵州轮胎股份有限公司载重子午胎分公司,贵州贵阳 550008) 摘要: 防止载重子午线轮胎发生早期损坏。 关键词:全钢载重子午线轮胎;早期损坏;胎肩;胎圈 中图分类号:U4631341+13 文献标识码:B 文章编号:100628171(2002)0520304203 随着我国汽车工业的发展和公路交通条件的改善,全钢载重子午线轮胎的发展越来越快。由于全钢载重子午线轮胎结构特殊,若使用不当或隐含制造缺陷,则会导致发生早期损坏,甚至危及行车安全。现对全钢载重子午线轮胎的早期损坏原因进行分析并提出相应的预防措施。 1 使用条件导致轮胎损坏 111 轮胎负荷和充气压力 充气压力对子午线轮胎的使用寿命和行车安全性的影响很大。与斜交轮胎相比,全钢载重子午线轮胎对充气压力的不适更敏感,因此控制好充气压力是正确使用的关键。 全钢载重子午线轮胎充气后的应力分布与斜交轮胎不同,由于其胎体仅有一层钢丝帘布,因此比较柔软,其主要受力部件是带束层。就9100R20而言,在正常充气压力下,胎体承受的应力约为40%,而带束层承受的应力约为60%。若充气压力不正常,则轮胎的应力分布就会发生变化,使某些部位承受的应力超过设计范围。 充气压力不足,轮胎承受的应力下移,使胎圈部位承受的应力增大,胎侧屈挠变形增大,胎肩部位受拉伸应力,胎冠部位受压缩应力。主要表现 作者简介:胡湘琦(19732),女,湖南茶陵人,贵州轮胎股份有限公司载重子午胎分公司工程师,学士,主要从事载重子午线轮胎技术支持工作。在: (1)由于胎圈部位承受的应力增大,使应力过度集中,很容易引起胎圈部位的损伤,往往反映在胎体帘布的反包端点(即装配线部位)材料间脱层、鼓包和防水线裂口,严重时甚至引发胎圈爆破。 (2)由于胎体所受的应力分布发生变化,使各部位的伸张不均匀,在使用过程中,胎体内部尤其是胎肩部位胶料间、钢丝与胶料间容易发生摩擦,从而加剧生热,导致橡胶老化加快,继而引发脱层,一旦遇到障碍物,还容易造成冲击爆破。 (3)由于胎面的接触面积减小,引起胎肩部位快速磨损,在充气压力严重不足时,整个轮胎的支撑力也被减弱了,还会使轮胎因缺气而碾坏。 超载时轮胎所承受的应力分布与充气压力不足时类似,除了会引起上述早期损坏外,还会产生如汽车前后轮的负荷分配不均、车轴损伤、双胎并装不匹配、增加路面的负担等一系列问题。 全钢载重子午线轮胎的最大应力分布在胎冠中部。当轮胎的充气压力过高时,胎面的变形增大,使胎冠中央几乎承受了全部的负荷,同时胎面的接地面积减小,引起胎冠早期快速磨损。 在高压状态下,轮胎帘线的伸张增大,若帘线长期处于不正常的伸张状态下,不仅会使其耐疲劳性能下降,同时增大了冲击伤害的危险性。如轮胎在高压、超载和高速下行驶,遇上障碍物或急 403 轮 胎 工 业 2002年第22卷 对全钢载重子午线轮胎早期损坏的原因进行了分析并提出了相应的预防措施。轮胎负荷、充气压力、装配、保养、汽车状况、轮胎结构设计、生产工艺等均与轮胎的早期损坏有直接关系,正确使用并杜绝隐含制造缺陷均有助于

轮胎的基本功能Basic functions of tire ?支承汽车重量——负荷 Supporting weight of vehicle —— loading ?将驱动力和制动力传递到路面——牵引和制动 Transfer driving and braking force to ground——driving and braking ?改变和保持行驶方向——操纵性和稳定性 Change and keep steering direction——handling and stability ?缓冲来自路面的冲击——舒适性 Cushion impact from ground—— comfort 此外,耐磨性Wear resistance和节油性Fuel consumption economy,也都是重要的要求性能。 全钢丝子午胎的定义Definition of all steel radial tire: 全钢丝子午胎:胎体和带束层都用钢丝帘线的子午线轮胎,用于卡车和客车. All steel radial tire: framework materials of carcass and belts are steel cords in radial tire, which is used in truck and bus. TBR轮胎的组成TBR tire components TBR(全钢载重子午线)轮胎组成各部件功能 ?胎面Tread 与地面接触,驱动、制动、防滑和保护胎体等,有好的耐磨性能,抓着性能、防侧滑性,耐老化,耐刺扎性能 ?胎肩垫胶Cushion shoulder 也称为支撑部,支撑胎面和带束层 ?胎侧Sidewall 保护胎体,具有耐屈挠,耐撕裂、耐老化等性能 ?胎圈Bead 使轮胎牢固地固定在轮辋上 ?带束层Belt 固定胎体及增高胎面的刚性,是主要的受力部件 ?胎体Carcass 象人的鼓架对身体一样,除了要承受轮胎部分应力外,还有缓冲性和稳定尺寸的作用

全钢子午线轮胎基本组成与结构2007-7-26 11:15:02 来源: 奥杰汽车网编辑:camel 1.汽车轮胎基本组成与结构 轮胎的组成:外胎、内外、垫带 外胎内胎垫带 轮胎的品种:乖用车轮胎,竞赛用轮胎,轻型载重汽车轮胎,中型及重型载重汽车轮胎和客车轮胎。工程机械轮胎,工业车辆轮胎,农业轮胎和航空轮胎。 轮胎的结构:斜交轮胎,半钢子午线轮胎,全钢子午线轮胎。子午线轮胎又分为有内胎和无内胎轮胎。

有内胎和无内胎的区别 2.轮胎部件术语及其定义 胎面:一般情况下,轮胎与地面接触的部分为胎面。 胎肓:胎冠两侧的边缘部分。 胎侧:轮胎安装在轮辋上,从侧面看不包括胎冠的部分。 胎体:通常由一层或数层帘布与胎圈芯组成整体的充气轮胎结构(除胎侧胶,胎面胶和带束层或缓冲层) 胎踵:胎圈外侧与轮辋胎圈座圆角着合的部分。 缓冲层:斜交轮胎胎面与胎体之间的胶帘布层或胶层,不延伸到胎圈的中间材料层。 带束层:子午线轮胎胎面基部下,没胎冠中心线圆周方向箍紧胎体的材料层。 胎圈:轮胎与胎圈的连接部分,主要由胎圈芯,帘布层包边和胎圈包部组成。 胎圈芯:由钢圈,三角胶条和胎圈芯包布制成的胎圈部分。 钢丝圈:有镀铜钢丝缠绕成的刚性环,是将轮胎固定到轮辋上的主要部件。 花纹磨耗标识:设计位于花纹内部,用于控制胎面磨耗程度的保护性标志。

装配线:模压在胎侧与胎圈交接处的单环或多环胶棱,通常用以指示轮胎正确装配在轮辋上的标线。 轮胎的花纹磨耗标识 轮胎的磨耗标识是为使用者得一种警示,这种标识一般在2-3毫米是为了使用者的安全的一种警示,在磨到这标识时应更换轮胎。以轿车为例车辆以120km/h的速度行驶时新胎制动距离为115m,3毫米花纹轮胎为156m,1毫米花纹为242m。因此可以看出花纹深度与制动距离有很大关系,使用超过磨耗指示樗的轮胎是危险的,特别是在湿地行驶,因为排水性能大降低了。

全钢载重子午线轮胎制造 基础知识(十) 邬全亮 (续上期) (5)压片机挤出胶片前端与冷却架胶片末端接妥后方可启动传送带; (6)胶片通过传送带压辊时,严禁用手推拉胶片,以防手卷入压辊; (7)如使用裁刀装置,上下必须配合一致,启动前必须用信号联系,得到反馈后方可启动;裁刀出现故障停机处理完后,需重新启动,必须用信号重新联系,严禁盲目启动任何控制系统; (8)裁刀运行中,严禁手及其他身体部位伸入切刀回转半径以内以防伤人; (9)摆胶系统,摆幅以内严禁站人; (10)发现胶片赌塞或其他故障,严禁开启防护门,严禁头、手伸入大链条中整理胶片、必须停机处理; (11)非电器工作人员严禁进入控制室内;(12)上、下平台时,要抓牢扶梯,防止摔伤; (13)收片操作人员严禁脚踏地面轨道滑滚;(14)机台周围要保持清洁,通道畅通,地面洒有油污时要及时清除; (15)工作结束后,关闭全线总电源,切断风阀清理现场,经常保持梯子、走台安全可靠,清洁无油污; 6.6 钢丝帘布压延机安全操作规程 (1)生产前检查锭子房的去湿机运转是否正常,室内温度、湿度是否符合工艺要求后,方可布排钢丝;去湿机应设专人管理,他人不得开动,锭子房严禁其他人员入内; (2)布排钢丝要戴手套,并检查锭子架是否牢固,安放锭子位置准确,不能松动; (3)搬锭子时腿要呈半蹲式,防止扭腰;换锭子时应拿稳、拿牢、轻放、防止砸脚; (4)穿钢丝摆线时,精力要集中防止刺伤、划伤;钢丝跳线应停车戴手套整理,并有人监护;(5)钢丝张力调整或接头,应先发出信号,停 车进行,主机前后操作人员要密切配合; (6)压延主机开车前检查机械、电器、线路和安全装置是否齐全可靠,安全刹车装置是否灵敏可靠; (7)主机启动前应发出信号通知前后辅机各岗位人员,经检查和观察无危险后方可开车;严禁在布排钢丝下穿行和其他人员在主机前后走动;(8)严禁用手向辊筒间塞填胶料,塞填时,必须使用专用木棒; (9)不准用手直接清理档胶板两侧积胶,需清理时,必须使用铁钩; (10)测量帘布厚度时,手要离开托辊60厘米以上,防止手卷入; (11)用手测辊温时,操作工必须在主机前用手掌试上下辊底部,手指方向要逆辊筒转动方向; (12)当主机发生任何故障时,如胶料中有杂物、钢丝帘线跳线等,都应停机处理,严禁边运转边处理; (13)刺破胶气泡时,必须用长柄锥子,身体要离开辊筒60厘米以上; (14)贴合聚乙烯垫布时,要精力集中,防止手和衣服卷入;头一卷垫布停机(或开机)垫入,第二卷垫布用胶带纸贴在第一卷胶布末,严禁用手直接垫入; (15)帘布跑偏时,禁止戴手套整理,整理时离开辊布卷60厘米以上;

子午线轮胎简介 1. 子午线轮胎发展概况 早在1913年英国人格雷和丝洛珀就提出了子午线轮胎结构的设想,并申请了专利。但是,他们错误地把交叉排列的钢丝补强层放在胎体帘线的下面,结果没有达到预想的效果,失败了。 20世纪30年代初,法国米其林公司首先研制并生产出了钢丝斜交轮胎,尽管该轮胎还不是现代概念的子午线轮胎,但却积累了10多年的钢丝帘线和钢丝轮胎的研制经验,为钢丝拉拔、钢丝帘线制造、橡胶与钢丝的粘合、钢丝帘布压延工艺和装备等技术奠定了基础。最重要的是发明了在胎体上面安放一个变形小、刚性大的钢丝帘线带束层结构,研制了高精度的子午线轮胎成型机,完成了成型工艺。因而直到1948年被称为“”轮胎的钢丝带束层、纤维胎体的子午线轮胎才正式问世。而后,又于1953年开发了全钢载重汽车子午线轮胎。 法国米其林公司生产的全钢载重子午线轮胎受到西欧汽车公司的热烈欢迎,意大利菲亚特汽车公司要求意大利倍耐力公司提供子午线轮胎,否则他们将转购米其林公司的子午线轮胎配套。倍耐力公司为了不失掉菲亚特公司这个长期合作的大客户,不得不尽快研制子午线轮胎。1955年意大利倍耐力公司发明了全纤维子午线轮胎。时隔几年,到60年代初,倍耐力公司又开发了全钢载重子午线轮胎。子午线轮胎与斜交轮胎相比显出了更高的优越性。因此,子午线轮胎在西欧发展得最早,发展速度也最快。早在1972年,法国几乎已经100%子午化;到1989年末,西欧轮胎市场已经100%子午化。 美国子午线轮胎的发展落后于西欧,当西欧的子午线轮胎传到美国后,子午线轮胎的优越性能很快被认可。但是,要生产子午线轮胎,就要更换大部分的斜交轮胎生产设备,投资很大;而各轮胎生产厂家又不想淘汰斜交轮胎的老设备,只想在斜胶轮胎的基础上修修补补,进行一下改造。因此,在60年代中后期美国开发了一种带束斜交轮胎,即带束层用钢丝帘线,胎体仍然采用斜交轮胎胎体,试图以此来代替子午线轮胎,但终因带束斜交轮胎的各项技术性能不如子午线轮胎,满足不了汽车工业和用户的要求,尤其是不能适应高速公路的发展和石油价格的猛涨。直到1972年美国各大轮胎公司才终于下决心大力发展子午线轮胎。

全钢载重子午线轮胎质量缺陷问题分析 子午线轮胎制造工艺复杂,要求精度高。根据全钢载重子午线轮胎常见质量缺陷,进行了原因分析,并提出了相应的解决措施。 1、胎里露钢丝与肩部帘线弯曲 胎里露线是指轮胎里面钢丝骨架材料内表面覆胶不足,钢丝露出胎里表面。胎里露线多在肩部或侧部出现帘线露出或“露肋骨”现象。在使用中胎里露出的钢丝容易损坏内胎,使轮胎胎体鼓包甚至爆破。肩部帘线弯曲是指轮胎肩部胎体帘线出现周向弯曲。帘线弯曲在轮胎行驶当中受力不均,使钢丝与胶的生热增加,导致轮胎脱层或爆破,引起轮胎的早期损坏。 全钢丝载重子午线轮胎胎里露线和肩部帘线弯曲是生产和使用中困扰轮胎技术人员的一大难题。由于胎里露线和肩部帘线弯曲是相辅相成的,是一对矛盾的统一体,所以将两个问题一起讨论。 1.1 原因分析 (1)胎里露钢丝与肩部帘线弯曲主要原因是机头宽度与帘线假定伸张值选取不合理。胎体由一层钢丝帘布组成,帘线断裂伸张率为1.8~2.3之间,胎体的钢丝帘线伸张值一般在 1.0%~1.8%之间。帘线伸张值大,成型机头宽度窄,帘线长度短。当伸张值达到极限值;帘线会抽出内衬层导致胎里露线。 帘线伸张值小,成型机头宽度宽,帘线长度长,容易导致肩部胎体帘线弯曲。半成品的尺寸和重量是根据材料分布图计算出来的,当半成品尺寸和质量过大,会导致胎体帘线的材料过剩从而使胎体帘线弯曲。材料分布不足就会产生胎里露线,胎面或垫胶的厚度或长度超公差,使得肩部材料过剩,厚度增加,内轮廓帘线舒展不开,导致肩部帘线弯曲。反之,内轮廓帘线伸展过渡,易出现胎里露线现象。 (2)胎坯外周长的大小也是影响胎里露线和肩部帘线弯曲的一个因素。胎坯外周长达不到标准,则轮胎在硫化过程中伸张变形大,出现胎里露线;反之,胎坯外周长大,轮胎在硫化过程中伸张变形小,将易出现帘线肩部弯曲。 (3)一次法成型机传递环故障或鼓的撑块出现故障,成型过程中胎圈定位、撑块定位发生漂移或者平宽设定有误,造成内轮廓帘线较标准帘线长度增大,胎体帘线伸张不足,硫化后产生肩部帘线弯曲。反之,内轮廓帘线较