钢铁结构材料中的第二相

Second Phases in Structural Steels

第一章概述

1.1 钢铁结构材料的发展

材料、能源与信息是人类文明的三大支柱,其中材料是物质基础。在各种材料中,结构材料是人类最早使用且最广泛使用的基础材料,人类的生产和生活须臾不可离开结构材料。

人类广泛使用的结构材料中,硅酸盐材料(其主要化学成分为硅、氧、铝)如水泥、土石占据了低端位置,年使用量为数千亿吨;钢铁材料(其主要化学成分为铁)稳定保持了中高端位置,年使用量近10亿吨;其他材料如有色金属、高分子材料和各种不断开发出的新材料则起到补充中端、主导高端的作用,年使用量近2亿吨,其中高端用材不足1000万吨。这种主要由资源(由此导致的材料价格)所确定的用材格局是基本不会改变的。

钢铁材料是人类使用最为广泛的最重要的结构材料之一。铁在地壳中的丰度约为5%,仅次于氧(49%)、硅(26%)和铝(7%),而在地心中的含量有可能超过90%,其资源十分丰富。而相对于铝较高的化学活泼性而言,铁的化学活泼性适中,这使得铁矿的开采和钢铁的冶炼生产均非常方便,生产成本及销售价格相当低廉。同时,钢铁材料具有各种优良的性能特别是力学性能,可以充分满足人类生产和生活对结构材料的性能需要。因此,自从3000年以前人类分地区逐步进入铁器时代以来,钢铁材料在人类的生产和生活中一直扮演了最重要的结构材料的角色,我们目前乃至今后相当长的一段时间仍将处于铁器时代。

此外,钢铁材料的回收利用率在所有金属材料中是相当高的,目前已达到90%以上的回收利用率(2001年世界钢铁生产中消耗废钢4.35亿吨,占当年钢产量的51%以上),随着今后科学技术的发展,其回收利用率还可进一步提高到95%左右。因此,钢铁材料又是一种绿色材料,其开采、生产和使用过程均与环境较好地相容。

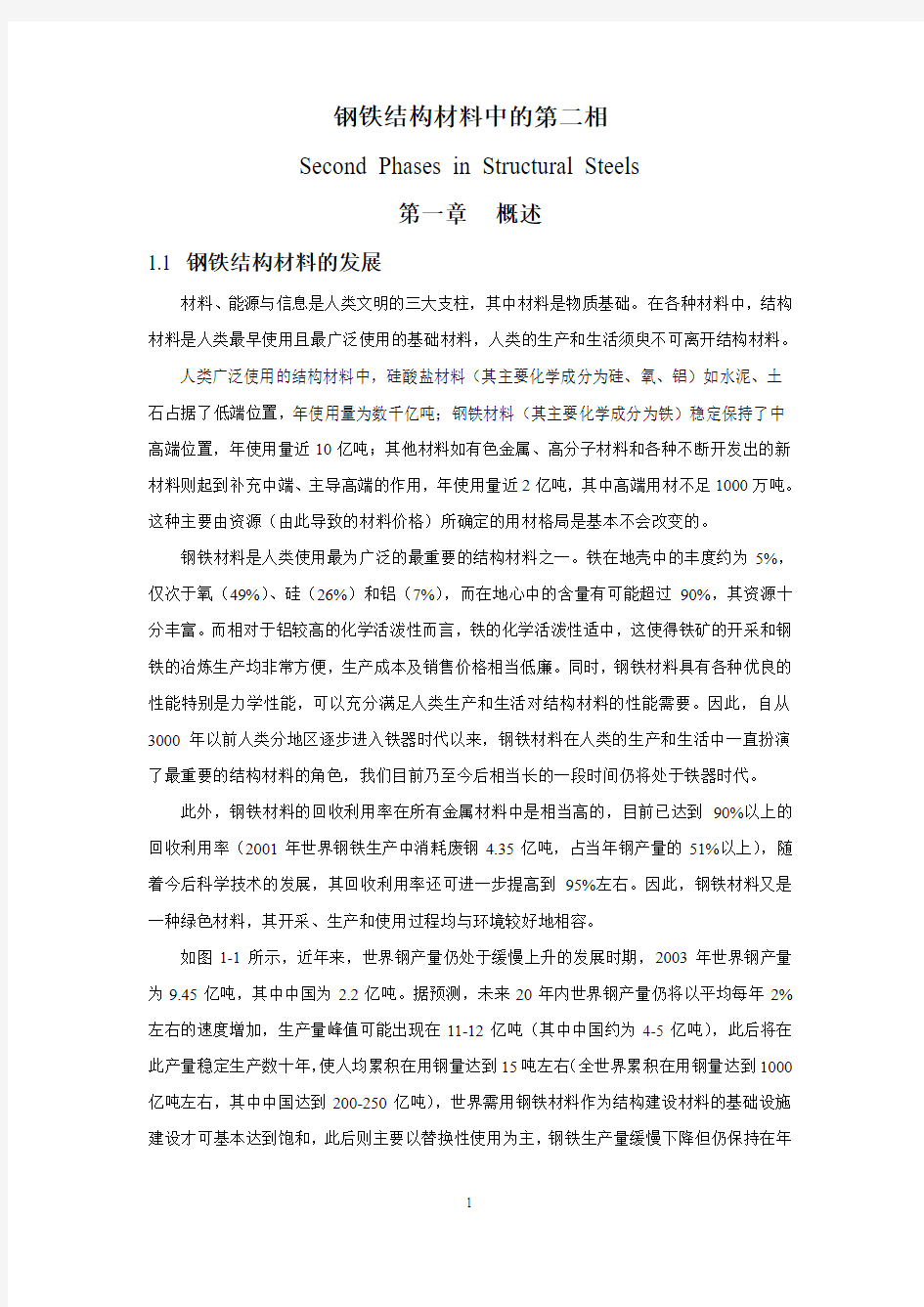

如图1-1所示,近年来,世界钢产量仍处于缓慢上升的发展时期,2003年世界钢产量为9.45亿吨,其中中国为2.2亿吨。据预测,未来20年内世界钢产量仍将以平均每年2%左右的速度增加,生产量峰值可能出现在11-12亿吨(其中中国约为4-5亿吨),此后将在此产量稳定生产数十年,使人均累积在用钢量达到15吨左右(全世界累积在用钢量达到1000亿吨左右,其中中国达到200-250亿吨),世界需用钢铁材料作为结构建设材料的基础设施建设才可基本达到饱和,此后则主要以替换性使用为主,钢铁生产量缓慢下降但仍保持在年

产10亿吨左右并至少生产应用数百年。

图1-1 世界粗钢产量(https://www.doczj.com/doc/0d2423342.html, )

人类使用材料主要是使用其相应的材料性能,对结构材料而言,主要使用其力学性能如刚度、强度和韧塑性。确定的晶体材料的刚度变化范围不大,而强度和韧塑性则可在相当大的范围内改变。因此,结构材料的强韧化是材料科学与工程不断发展的最重要的主流方向,如何获得最高的强度和韧性及其合理的配合一直是材料特别是结构材料科学与工程界数百万科学研究人员和生产技术人员孜孜以求终生奋斗的目标。作为最重要的结构材料,钢铁材料的强韧化技术与理论的研究已持续了上千年。从中国古代材料学家和冶炼师所追求的“削铁如泥”、“吹毛断发”、“绕指柔”,到现代钢铁材料研究与生产技术人员所试图达到的“理论强度”,人类不断提高钢铁材料的强度的努力一直就没有中断。

上世纪30年代人们就提出了材料的理论强度的概念,即若可以将材料制作成完全没有宏观缺陷及微观缺陷的理想晶体,由原子结合模型可推导出,其理论断裂强度应可达到其正弹性模量E 的五分之一至十五分之一;而理论切变强度应可达到其切变弹性模量G 的六分之一至十分之一。对钢铁材料而言,其室温正弹性模量E 为208200MPa ,切变弹性模量G 为80650MPa ,则其理论断裂强度TS 应为13900-41600MPa ,理论切变强度τ应为8100-13400 MPa ,即理论屈服强度YS 应为16200-26700 MPa 。

研制开发接近理论强度的无缺陷材料的工作在上世纪50-60年代以来得到了广泛的重视和关注,低维材料如超细粉体(零维材料)、薄膜(一维材料)、纤维(二维材料)中已可基本消除各种显微缺陷从而得到接近于理想的晶体材料,所研制出的金属晶须和极细直径的硅纤维材料的强度相当接近于理论强度,如直径接近1μm 的铁晶须的断裂强度最高已达到

p r o d u c t

i o n , m i l l i o n m e t r i c t o n s

14000MPa。然而,低维材料作为结构材料使用受到了生产规模和生产成本方面的极大限制,例如,要获得直径为10mm的钢丝,就需要1亿根直径为1μm的铁晶须编织起来,其生产规模根本不可能达到对结构材料所要求的年产百万吨以上的产量,而晶须的生产成本和编织工艺成本比常规钢丝的生产成本高上万倍也是工业结构材料应用根本无法承受的。

根据热力学第二定律即熵增加定律,宏观尺寸(mm以上)的晶体材料中空位及溶质原子等点缺陷的存在是不可避免的。而对于三维尺寸均为宏观尺寸(mm以上)的结构材料而言,要完全消除诸如位错、晶界、第二相及夹杂物等缺陷从热力学考虑是可能的,但其工艺技术相当复杂且生产成本极为昂贵因而在工业生产中几乎不可能实现。例如,在半导体材料研制开发时可以获得位错密度为100~1/mm2的超低位错密度材料,但这对结构材料而言其生产成本是无法接受的;在大单晶材料研制开发时可得到尺寸为数百mm而基本不存在晶界的大单晶,但目前只能用于电子材料或其他功能材料,其生产成本比通常的结构材料高千倍以上。

另一方面,经过众多材料科学家半个世纪的深入研究,提出了以位错运动为核心的塑性变形理论和以微裂纹形成与扩展为核心的断裂力学理论,由此得到了以阻止显微缺陷的运动或扩展为基础的新的材料强化理论——显微缺陷(Micro-defect structures)强化理论。与理想晶体理论尽量消除显微缺陷正好相反,新的材料强化理论的基本思路是在材料中大量“制造”显微缺陷并使之合理分布,利用这些显微缺陷与位错或微裂纹的相互作用有效阻止材料中不可避免地存在的位错的运动或微裂纹的扩展,从而使材料强化。

材料中的显微缺陷可根据其三维尺寸的大小而分为四类:三维尺寸均在原子数量级的零维缺陷——点缺陷,如空位(vacancies)、填隙原子(interstitial atoms)、置换固溶原子(substitutional solutes)、间隙固溶原子(interstitial solutes)及它们之间的组合;两维尺寸在原子数量级而一维尺寸在亚微米或以上的一维缺陷——线缺陷,主要是位错(dislocations);一维尺寸在原子数量级而两维尺寸在亚微米或以上的两维缺陷——面缺陷,如晶界(grain boundaries)、孪晶界(twinning boundaries)、相界(interphase boundaries)、反相畴界(antiphase boundaries)、堆垛层错(stacking faults)、表面(surfaces);三维尺寸均在亚微米或以上的三维缺陷——体缺陷,如各种第二相(second-phase particles)、夹杂物(inclusions)、微孔洞(voids)。

由于位错的大量增殖和运动是材料发生塑性变形的最主要的方式,而位错的聚集合并及其与其他显微缺陷的相互作用是材料中产生微裂纹及微裂纹扩展的重要原因,因而位错对材料的强度和韧性起着决定性的作用,研究位错的产生、增殖、湮没、运动(滑移和攀移)、

聚集(塞积、规则排列如形成小角度晶界)、分解(形成堆垛层错)、合并(形成微裂纹)以及与其他显微缺陷的相互作用就成为材料强韧化理论及工艺技术研究与开发最重要的方向。

材料中的各种显微缺陷与位错的相互作用及相应的强化方式见图1-2。

图1-2 材料中显微缺陷与位错的相互作用及相应的强化方式大量研究结果表明,显微缺陷强化的效果均随各种显微缺陷的量的增加而增大,这就意味着要想大幅度提高材料的强度,就必须在材料中大量地“制造”显微缺陷,以缺陷制缺陷。目前通过各种显微缺陷强化已可使钢铁材料的强度达到5000MPa以上,而进一步提高强度

1.2 钢铁材料的各种显微缺陷强化方式

材料的强度与温度之间存在一定的关系,在0.6T m (T m 为基体晶体的熔点,绝对温度)温度以下,材料发生塑性变形的主要机制是位错的滑移;在0.6T m 温度以上,各种蠕变机制将产生重要的作用。绝大多数钢铁结构材料的主要使用温度均在0.6T m 温度以下,因而位错的大规模滑移是其变形乃至断裂失效的主要机制,通过各种方式阻碍位错的滑移就成为提高材料强度的主要措施。

根据钢铁材料中位错与其他显微缺陷之间的相互作用机制,深入研究各种显微缺陷阻碍位错滑移的本质,可以得到钢铁材料的各种本质强化方式。

位错与显微缺陷的相互作用可分为短程作用和长程作用。短程作用受热激活支配,其强化作用显示出强烈的温度关系,随温度的升高强化作用降低;长程作用对温度不敏感,一直到0.6T m 均可造成有效的强化。为了得到有效的强化效果,必须特别重视和采用长程作用强化机制。

1.2.1 位错运动的点阵阻力(P-N Stress )

R.Peierls 和F.R.N.Nabarro 相继考虑了晶体点阵的周期性对位错中心区原子结构的影响,建立了位错的点阵模型,从而推导出位错运动的点阵阻力,即P-N 力τP :

)4exp(12P b

G πξ

ντ--=

(1-1) 式中,G 、ν分别为晶体的切变弹性模量和泊松比, b 为位错柏矢量绝对值。ξ为位错半宽度:

)

1(2νζ-=

d

(1-2)

式中d 为位错滑移面间距。

由P-N 模型可知,位错宽度增加将使P-N 力降低,因而刃位错较螺位错的P-N 力低而更容易滑移;位错柏矢量绝对值减小及位错滑移面间距的增大将使P-N 力降低,因而位错总是在密排面上沿密排方向滑移;由于面心立方点阵和密排六方点阵的晶体较体心立方点阵的晶体在密排面上的原子排列更紧密,因而面心立方点阵和密排六方点阵的晶体的P-N 力较低而体心立方点阵的晶体的P-N 力较高。

对体心立方点阵结构的纯铁而言,室温切变弹性模量G 约为80650MPa ,泊松比ν约为0.291,点阵常数a 为0.286645nm ,滑移位错的{110}滑移面间距为

2/2a ,柏矢量绝对值

为

2/3a ,由此可计算出钢铁材料中位错运动的点阵阻力τP 约为163MPa 。考虑到位错扭

折可使位错线局部不断地连续翻越P-N 势垒,则点阵阻力还将进一步减小。

通过相应的实验可测定出不同晶体中位错运动的点阵阻力,结果见表1-1。

表1-1 一些金属晶体在室温的τP 实验测定值(MPa )

由Schmid 位向因子可将晶体中位错滑移的点阵阻力由切应力τP 转换为正应力YS P :

P P

P cos cos τφ

λτM YS ==

(1-3)

式中λ和φ分别为正应力方向与滑移方向和滑移面法向的夹角,φλcos cos /1=M

为

Schmid 位向因子,对不容易发生交滑移的面心立方晶体M 约为3.1,而对滑移系很多的体心立方特别是α-铁,M 相当接近于2。由此可得纯铁室温下的YS P 约为57MPa ,而大量的文献资料中也经常采用53MPa 。

由表1-1的数据可看出,各种金属材料中位错运动的点阵阻力(P-N 力)亦即未采用各种显微缺陷强化方式强化的基本纯净的金属材料的强度是相当低的,大致在10-3-10-4G 的数量级,比理想晶体理论强度低2-3个数量级,因而提高材料强度的发展空间十分巨大。 1.2.2 固溶强化(Solute Strengthening )

固溶强化是人们最早研究的强化方式之一,C 原子的间隙固溶强化是钢铁材料中最经济而最有效的强化方式,大部分结构钢通过淬火-低温回火的热处理方法获得高强度和高硬度,其本质的强化方式主要是C 原子的间隙固溶强化。其他固溶原子的固溶强化在钢中也得到十分广泛的应用。

合金元素固溶于基体相中形成固溶体而使其强化的方式称为固溶强化。

固溶强化的主要微观作用机制是弹性相互作用,该作用是一长程作用。溶质原子进入基体晶体点阵中,将使晶体点阵发生畸变,畸变产生一弹性应力场,对称畸变产生的应力场仅包含正应力分量,而非对称畸变产生的应力场既有正应力分量也有切应力分量。该弹性应力场与位错周围的弹性应力场将发生相互作用,由于刃位错的弹性应力场既有正应力分量也有切应力分量,而螺位错的弹性应力场主要只有切应力分量,这就使得产生对称畸变的溶质原子仅与刃位错有较大的相互作用,而与螺位错的相互作用甚小;而产生非对称畸变的溶质原

子与刃位错和螺位错均有较大的相互作用。弹性相互作用的一个重要结果是产生气团,即为了减小系统的相互作用能,溶质原子将移向位错线附近,小于基体原子的置换溶质原子倾向于移向刃位错线附近的受压位置,而大于基体原子的置换溶质原子和间隙溶质原子倾向于移向刃位错线附近的受张位置,由此形成Cottrell 气团;而非对称畸变的间隙溶质原子与螺位错的切应力场的相互作用使其移动到应变能较低的间隙位置产生间隙固溶原子的局部有序化分布则形成Snoek 气团。一旦溶质原子在位错周围形成稳定的气团后,该位错要运动就必须首先挣脱气团的钉扎(非均匀强化),同时还要克服溶质原子的摩擦阻力(均匀强化),由此使材料的强度提高。

溶质原子与位错间还会产生模量相互作用、电相互作用、层错相互作用(形成Suzuki 气团)和有序化相互作用(包括短程有序和长程有序),这些作用也都将导致位错运动的阻力增大从而使材料强化。此外,溶质原子之间的相互作用也对固溶强化有一定贡献。在体心立方点阵的基体晶体(如大多数钢铁材料)中,弹性相互作用(钉扎作用)是固溶强化的主要方式。

固溶强化作用的大小显然与溶质原子的量有关,相关的理论研究结果表明,可根据溶质原子固溶后引发的点阵畸变的对称性将溶质原子区分为强固溶强化(快速强化)元素和弱固溶强化(逐步强化)元素。引发基体点阵非对称性畸变的溶质元素被称为强固溶强化元素,反之则为弱固溶强化元素。强固溶强化元素的固溶强化效果比弱固溶强化元素的固溶强化效果大两个数量级左右。钢铁材料中的固溶C 、N 原子属于强固溶强化元素,而绝大多数置换固溶元素属于弱固溶强化元素,个别特殊的元素如B 、P 、Si 固溶后会产生一定程度的非对称畸变而处于其间。强固溶强化元素的固溶强化效果大致正比于固溶原子量的二分之一次方,而弱固溶强化元素的固溶强化效果大致正比于固溶原子量的一次方。

由此可得强固溶强化元素的固溶强化强度增量的计算式为:

2/1C C ][C k YS = (1-4)

弱固溶强化元素的固溶强化强度增量的计算式为:

][M M M k YS = (1-5)

式中[C ]、[M ]为处于固溶态的C 、M 元素的重量百分数,k C 、k M 为比例系数。

为了估算的方便,通常也可认为在一定的化学成分范围内强固溶强化元素的固溶强化效果正比于固溶原子量,即固溶强化强度增量可统一由式(1-5)估算。相应的比例系数即每1%质量分数固溶元素在铁素体中产生的屈服强度增量k M 可通过大量的实验统计测定,常用

的强化作用系数值见表1-2。

表1-2 每1%质量分数固溶元素在铁素体中产生的屈服强度增量k M (MPa )

图1-4 钢铁材料中固溶强化强度增量与固溶原子量的大致变化关系

需要指出的是,间隙固溶原子的强化效果实际上是正比于固溶量的二分之一次方的,仅

Y I E L D S T R E N G T H I N C R E M E N T , M P a

在一定的化学成分范围内(低碳范围内)可近似视为线性关系,因而不能将上表的强化作用系数无限制外推,对中高碳钢仍需采用二分之一次方关系。例如,根据上表的强化作用系数可计算出在碳含量为0.2%的钢中若C全部处于间隙固溶态可使强度提高约914MPa;但碳含量为0.8%的钢中即使C全部处于间隙固溶态也只能使强度提高约1828MPa而不是3656MPa(固溶原子量升高为4倍,强度仅升高至2倍而非4倍)。

由表1-2可看出,间隙固溶强化是相当有效的强化方式,在钢铁材料中C的间隙固溶强化还是成本相当低廉的强化方式,因而在机械结构钢中获得广泛应用(淬火回火状态下C 的间隙过饱和固溶度可达到0.5-0.6%)。但由于固溶量的限制(727℃最大平衡固溶度仅为0.0218%,室温下平衡固溶度则为10-10以下),特别是对钢材塑韧性和可焊性存在较大的损害作用,因而在普碳钢和普低钢中很少采用C的间隙固溶强化。

相对而言,置换固溶强化的强化效果较弱,添加1%的合金元素并使之处于固溶态可提供的强度增量一般仅为数十MPa,因而置换固溶强化的相对成本将比较高;而强化效果较大一点的元素如P、Sn对钢材的韧性的危害性均较大而通常被视为杂质元素。

对于在钢中仅以固溶状态存在的元素而言,[M]就等于该元素在钢中的含量M;而对于既可以固溶状态存在也可以第二相状态存在的元素而言,则必须根据其热历史和不同温度下的平衡溶解度对固溶量[M]和处于第二相中的量(M-[M])进行理论计算或通过相应的实验确定。而固溶强化增量仅与固溶量[M]有关。

1.2.3 位错强化(Dislocation Strengthening)

滑移位错运动时,邻近的其他位错将与之产生各种交互作用,使其运动受阻从而产生强化,这种强化方式称为位错强化。材料受力后发生塑性变形从而使流变应力提高的现象就源自于位错强化;低碳马氏体钢的马氏体相变过程中产生的大量相变位错是其强化的主要机制(因而低碳马氏体也被称之为位错马氏体);而通过剧烈的加工变形特别是冷加工变形在金属晶体中产生大量的位错可显著提高材料的强度。目前在冷拉钢丝的工业生产中最高可使位错密度达到5×1010/mm2,由位错强化提供的强度增量高达4500MPa,使得钢丝的强度突破了5000MPa。因此,位错强化是钢铁材料中目前最有效的强化方式。

在钢铁材料中产生大量位错的工艺技术措施主要有塑性变形和固态相变,由此得到的位错强化工艺技术包括形变强化(加工硬化)、低碳马氏体相变强化、Ausforming形变热处理强化、表面形变强化(抛丸、碾压)等。

金属晶体发生塑性变形时,在外加应力的作用下,Frank-Read位错源开动,易于运动的大量刃位错首先滑移,产生屈服现象(当存在间隙固溶原子钉扎刃位错时,解钉后才能发生

刃位错的大量滑移,由此产生非均匀屈服);此后,继续增大应力,不易运动的螺位错以多重交滑移的机制增殖,增殖速率大于刃位错的Frank-Read 机制,使螺位错的密度迅速提高,大量螺位错的交滑移造成了材料的流变。钢铁材料在室温附近变形时,形变量小于1%时,位错线基本是平直的;形变量大于1%以后,交滑移普遍发生,运动位错与其他位错交截时产生割阶(jog )使得位错弯曲,运动被阻止的位错开始相互连接形成位错缠结(tangle )和位错锁(Lomer lock 或Lomer-Cottroll lock )或产生塞积(pile up );形变量达到3.5%时,胞状结构(Cell structure )明显产生;形变量达到9%时,大部分晶粒内充满了胞状结构。胞壁为相互缠结的位错,胞间位向差约为3.5o,胞尺寸随变形量增大而逐步减小,至1.5μm 后基本保持稳定。

流变过程中,可动位错在运动中将受到不可动位错(缠结的、锁住的、塞积的)的阻碍,相互垂直的两条螺位错交截产生的刃形割阶将被迫发生攀移(攀移运动将涉及原子的迁移因而是一种非保守运动),由此使得位错难于继续运动而产生位错强化。

已经提出了很多重要的理论来解释位错强化的机制,其中最常用的理论包括林位错理论(Forest dislocation )即长程应力场理论、缠结位错网长度理论(Mesh length )、位错塞积理论(Pile-up Ⅰ、Pile-up Ⅱ)、位错交截理论(Intersection )、割阶理论(Jog )等,这些理论均得到如下形式的位错强化增量YS D 的计算式:

2/1D 2ραGb YS = (1-6) 式中ρ为位错密度,α为比例系数,根据相应的理论推导结果和大量的实验结果,面心立方晶体的α大致在0.2左右,而体心立方晶体的α大致在0.4-0.5之间。对大多数钢铁材料,其数值大约为0.5。

将钢铁材料的相关数据代入可得,退火态钢铁材料中位错密度大致在105-106/mm 2的数量级,由位错强化提供的强度增量大致为6.4-20.3 MPa ;正火态钢铁材料中位错密度大致在107/mm 2的数量级,由位错强化提供的强度增量大致为64MPa ;低碳位错马氏体中或表面冷变形强化的钢铁材料中位错密度大致在108-109/mm 2的数量级,由位错强化提供的强度增量大致为203-641MPa ;剧烈冷加工态钢铁材料中位错密度最高可达5×1010/mm 2,由位错强化提供的强度增量将高达4529MPa 。由此可看出,位错强化是钢铁材料中最有效的强化方式;而由于获得较高位错密度的生产工艺技术方法众多且经济可行,因而位错强化又是较为经济的强化方式。目前以显微缺陷方式强化的最高强度的钢铁材料主要是通过位错强化得到的。

在估算材料的位错强化强度增量的过程中,一个非常突出的问题是至今尚没有较为准确可靠的方法对位错密度进行测定或估算,这是目前需要重点研究和解决的重要问题。

塑性形变过程中较为容易测定的是塑性变形量,为此,人们一直试图建立应变量与位错密度之间的关系。早期的工作得到位错密度正比于应变量,且相同应变量下细晶材料中可得到更高的位错密度。但后来发现,随应变量的增大,位错密度的增加将不再保持线性。为此,人们深入研究了材料的应力-应变曲线的流变硬化阶段,提出了相应的拟合表达式,目前较为广泛采用的较为简单的是Hollomon 关系式:

n K S ε= (1-7) 式中ε为真应变,K 为强度系数(或形变硬化系数),n 为形变强化指数(或称加工硬化速率)。

由式(1-6)与(1-7),可得位错密度与应变量之间的关系式:

222224b

G K n

αερ= (1-8)

形变强化指数n 与金属材料的层错能有关,低层错能的材料具有高的n 值。对面心立方金属而言,由于层错能较低,因而n 值较高,如退火纯铜的n 值为0.443;而对于层错能较高易于发生交滑移的体心立方金属而言,n 值相对较低,如退火纯铁的n 值为0.237。由此,对面心立方金属,位错密度与应变量的关系可相当接近于线性正比关系;而对体心立方的α铁来说,位错密度近似正比于应变量的二分之一次方。在很多情况下可由式(1-8)估算钢铁材料经ε的均匀塑性变形后的位错密度。 1.2.4 细晶强化(Grain Boundary Strengthening )

通过细化晶粒使晶界所占比例增高而阻碍位错滑移产生强化的方式称为细晶强化。细晶强化是各种强化机制中唯一使材料强化的同时并使之韧化的最为有利于钢铁材料强韧化的方式,从上世纪40年代开始就受到人们的广泛重视,而近年来在超细晶粒钢的研究过程中已研制开发出多种使钢铁材料晶粒尺寸细化或超细化的工艺技术并在工业生产中非常迅速地广泛应用。

Hall 和Petch 最早独立得到了材料强度与晶粒尺寸之间的关系式,即细晶强化强度增量YS G 与晶粒尺寸的关系式:

2/1y G -=D k YS (1-9) 式中D 为有效晶粒尺寸,k y 为比例系数。有效晶粒尺寸是指材料中对位错的滑移运动起阻

碍作用而使之产生位错塞积的界面所构成的最小的晶粒的尺寸,由于亚晶界附近一般不会产生位错的塞积,因而就不能成为有效晶粒。对铁素体-珠光体钢,有效晶粒尺寸为铁素体晶粒尺寸;对低碳马氏体钢,有效晶粒尺寸为板条马氏体束的尺寸;而对高碳钢,有效晶粒尺寸为奥氏体晶粒尺寸。

根据位错塞积模型可从理论上推导得出Hall-Petch 公式。假设位错源处于直径为D 的晶粒内部某滑移面的中心,受到切应力的驱动而连续放出位错,该切应力的大小等于外加应力在滑移面上沿滑移方向的分量τ减去位错前进时尚需克服的其他阻力τ0,即τ-τ0。从位错源放出的位错受晶界的阻碍被阻塞在晶界附近,于是在塞积长度为D /2的距离内将排列起数目为n 的一串位错。根据位错理论,位错塞积数目n 为:

A

D n αττ2)

(0-=

(1-10)

式中α是近似等于2的常数,A 对刃型位错为

)

1(2νπ-Gb

,对螺型位错为π2Gb ,其中G 为晶

体的切变弹性模量,b 为位错柏矢量的绝对值,ν为晶体的泊松比。

在塞积位错群头部将产生应力集中,应力大小S l 为:

D A

n S 200l )(2)(τταβ

ττβ-=

-= (1-11) 式中β为常数。

该集中应力达到使滑移位错对钉扎的原子气团解钉的临界应力S SC 时,晶体将发生屈服;达到使相邻晶粒内的位错源开动的临界应力S fC 时,晶体将发生塑性流变;达到使邻近某处的微裂纹开始扩展的临界应力S CC 时,晶体将发生解理断裂;而达到微孔聚合的临界应力S bC 时,晶体将发生塑性断裂。

式(1-11)可改写为:

2/12/1l

0)2(

-+=D AS β

αττ (1-12)

引入Schmid 位向因子(对体心立方的铁,M 相当接近于2),可得:

2/1y 02/12/1l

0)8(

--+=+=D k S D AS S S β

α (1-13)

这就是Hall-Petch 公式,当S l 分别等于S SC 、S fC 、S CC 、S bC 时,分别得到不同的强度指标与晶粒尺寸的关系,当然,相应的比例系数k 也有所差别。

上述理论的前提是在晶界前存在位错塞积,但这至少对α-铁来说是有争议的,仅在很少情况下才观测到晶界前存在不规则的位错塞积群,而大多数情况下均观测到不规则的位错缠结。此后的研究提出了各种新的机制,目前在物理概念上最为令人满意的是“晶界位错源发射”理论。令L 是屈服时单位晶界面积上发出的位错的总长度,由此可得相当的位错密度ρG 为:

)/(2

1

G V S L =ρ (1-14)

式中S 、V 分别是晶粒表面积和晶粒体积,系数1/2表示晶界分属两个晶粒。对于十四面体晶粒,S /V =6.70/D ,可得:

D L /35.3G =ρ (1-15) 代入式(1-6)可得:

2/1y 2/1G 35.32--==D k D L Gb YS α (1-16)

理论估算结果表明钢铁材料中k y 的数值约为24.7MPa ?mm 1/2,而大量的实验结果证实了Hall-Petch 公式的正确性,根据这些实验结果也可以得到k y 的数值。结果表明,对钢铁材料的屈服强度而言,当应变速率范围在6×10-4到1/s 之间,晶粒尺寸在3μm 到数mm 范围时,钢铁材料中k y 的数值在14.0-23.4MPa ?mm 1/2之间,低碳钢中常采用17.4MPa ?mm 1/2,而较高碳含量钢中由于间隙固溶C 量的增多使得k y 有所提高,故常采用22.3MPa ?mm 1/2。但当晶粒尺寸细化到μm 附近时,单位晶界面积上发出的位错的总长度将由于相互制约而明显减小,由此导致k y 的数值明显下降到10 MPa ?mm 1/2以下,如表1-3钢铁研究总院最近的工作所示。

图

1-5 钢铁材料屈服强度与晶粒尺寸的Hall-Petch 关系

表1-3 各个时期钢的Hall-Petch关系研究结果

细晶强化可以取得较大的强化效果,目前在钢铁材料中通过低温大塑性变形(SPD)工艺如等截面转角挤压(ECAP)、高压扭转变形(HPT)、累积叠轧(ARB)及特殊控制轧制工艺如动态再结晶控轧(DRCR)、应变诱导铁素体相变(DIFT)最佳情况已可获得0.5-1μm 的有效晶粒尺寸,由此根据式(1-9)计算将可获得550-778 MPa的强度增量(由于晶粒超

细化后非常细小的晶粒内部无法提供足够数目的塞积位错,导致k y 值下降因而实际强度增量将有所减小)。

然而,晶粒细化对材料的高温强度是不利的,在等强温度以上使用的钢铁材料不宜采用晶粒细化工艺。

1.2.5 第二相强化(Second-phase Particles Strengthening )

材料通过基体中分布有细小弥散的第二相颗粒而产生强化的方法称为第二相强化或分散强化,而根据第二相形成的机理可把相应的强化工艺分为沉淀强化(通过脱溶沉淀产生第二相)和弥散强化(通过内氧化或粉末冶金工艺产生第二相)。钢铁材料中广泛采用各种沉淀析出的第二相来产生强化作用。

根据第二相颗粒与滑移位错的交互作用机制,可得到两种不同的强化机制:位错绕过第二相颗粒并留下环绕颗粒的位错环的Orowan 机制;位错切过第二相的切过机制。前者中的第二相颗粒被称为不可变形颗粒,而后者中的第二相颗粒被称为可变形颗粒,但这种分类并非指某一特定第二相属于不可变形颗粒还是可变形颗粒,事实上,同一种第二相在尺寸很小而与基体保持较好的共格关系时就属于可变形颗粒,而当其尺寸增大并与基体的共格关系受到部分破坏或甚至完全破坏时就变成了不可变形颗粒。

滑移位错以切过机制通过可变形颗粒时,第二相颗粒将主要通过共格应变强化(共格应力场与位错应力场之间的相互作用)、化学强化(位错切过后增加的第二相与基体的滑移台阶的界面能量)、层错强化(位错切过第二相后使层错宽度变化)、模量强化(模量不同导致位错能量变化)、有序化强化(反相畴界能量)等方式阻碍滑移位错的运动而产生强化作用,其强度增量YS PC 与第二相的体积分数f 和颗粒尺寸d 之间存在下述关系:

2/12/1PC d f YS ∝ (1-17)

滑移位错以Orowan 机制绕过不可变形颗粒时,由于位错弓出弯曲将增大位错的线张力,因而需要更大的外加应力才能使位错越过第二相颗粒而继续滑移,由此导致材料的强化,其强度增量YS PO 与第二相的体积分数f 和颗粒尺寸d 之间大致的关系如下:

d d f YS ln 12/1PO ?∝- (1-18)

由此可见,第二相强化的效果与第二相的体积分数的二分之一次方成正比,增大第二相的体积分数将提高强化作用,但当第二相的体积分数较大时继续提高体积分数所导致的强化作用将逐步减弱,因而必须综合考虑性能需求与生产成本而确定合适的体积分数。各种钢铁材料中不同种类的第二相的体积分数的变化范围很大,微合金钢中碳氮化铌的体积分数在

0.02%时即可产生一定程度的强化作用,而高碳钢或高合金钢中的渗碳体或各种合金碳化物的体积分数可高达20-30%。

第二相的体积分数可通过物理化学相分析方法准确测定,而采用金相显微镜或电子显微镜图象分析方法也可较为准确地测定。通过钢材化学成分设计、固溶温度和沉淀温度的合理选择可获得需要的第二相的体积分数。

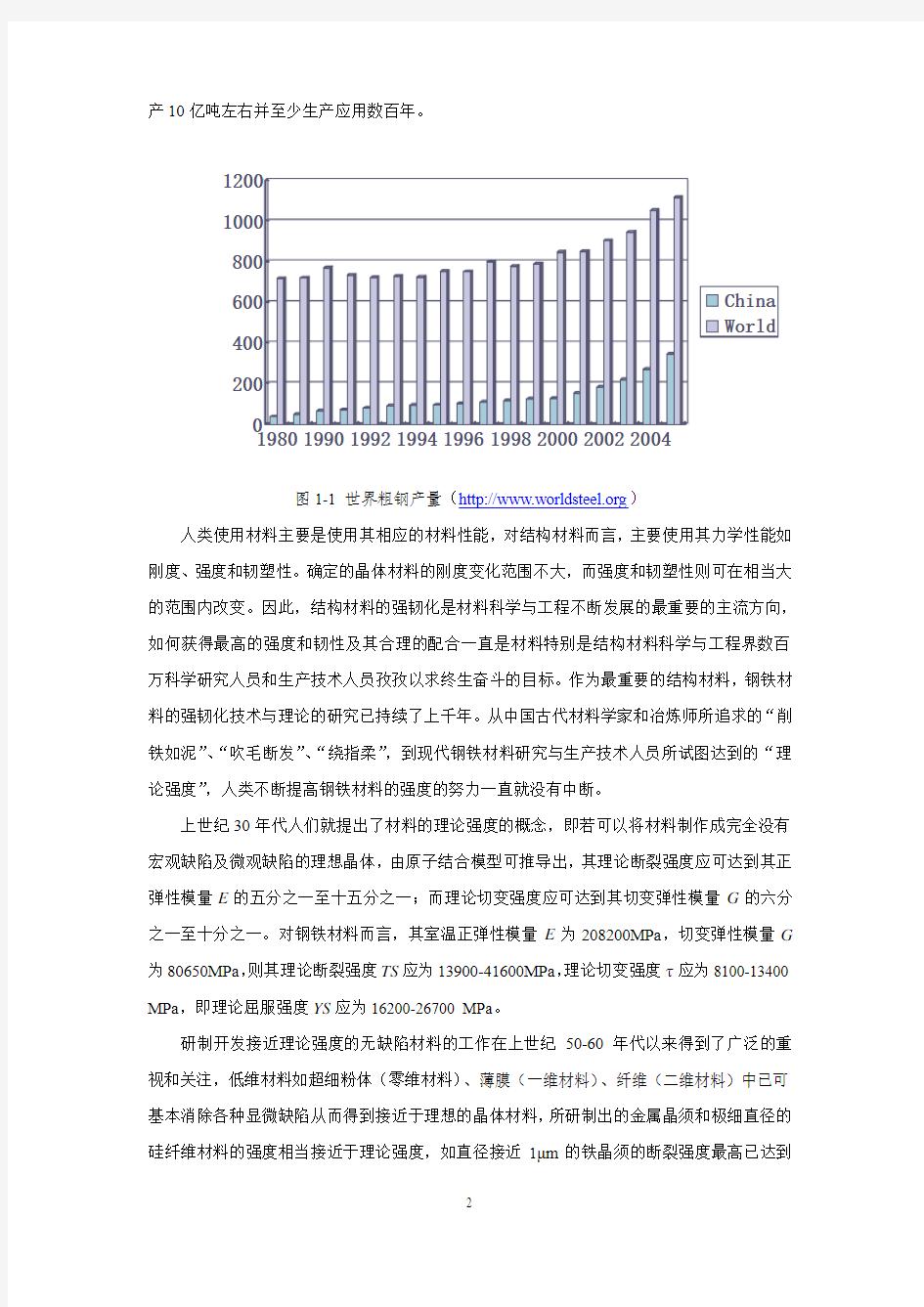

此外,由式(1-17)、(1-18)还可看出,第二相强化的效果在切过机制起作用时与第二相颗粒的尺寸的二分之一次方成正比,颗粒尺寸越大,强化效果越大;而在Orowan 机制起作用时大致与第二相颗粒的尺寸成反比,颗粒尺寸越小,强化效果越大。由此,就存在一临界转换尺寸d C ,在此尺寸时第二相强化机制在Orowan 机制和切过机制之间将发生转换,且在此尺寸附近可获得最大的第二相强化效果。如图1-6所示。

d C

Orowan Mechanism

Cutting Mecanism

Size of Second Phases d ,nm

S t r e n g t h I n c r e m e n t Y S P ,M P a

图1-5 钢铁材料屈服强度与第二相尺寸的关系

由于钢铁材料中绝大部分情况下第二相的尺寸均大于临界转换尺寸,因而其强化机制主要是Orowan 机制,这时细化第二相颗粒的尺寸对强化效果提高的作用十分显著,尺寸细化一个数量级的作用大致相当于提高体积分数两个数量级的作用。钢铁材料第二相强化的主要发展方向是有效细化第二相颗粒尺寸。

第二相的尺寸可采用金相显微镜或电子显微镜图象分析方法测定,也可采用X 射线小角度衍射的方法测定,各种粉体粒度测定设备则可用于测定经电解萃取分离出的第二相颗粒的尺寸,超微细的第二相颗粒的尺寸测定则需要特殊的精密设备仪器。

通过钢材化学成分优化设计、固溶温度和沉淀温度及时间的合理选择、应变诱导沉淀、大变形破碎等工艺技术可有效细化第二相尺寸。

在微合金化低碳钢中,通过体积分数为0.1-0.2%平均尺寸为2-5nm 的微合金碳氮化物的

沉淀强化可提供200-400MPa的强度增量,使其强度成倍提高。高合金钢中高温回火产生的二次硬化现象的主要强化效果也是由各种合金碳化物的沉淀析出所造成的。

第二相强化目前已经是钢铁材料中重要的强化方式,随着人们对第二相的尺寸的控制理论和实际工艺技术的逐步深化和发展,将有可能使目前广泛使用的第二相的尺寸进一步明显细化从而使其强化效果非常大幅度地提高,因此,第二相强化将是未来钢铁材料强度发展的最有潜力的发展方向之一。

1.2.6 各种强化方式强化效果的叠加

单一强化方式所产生的强化效果在很大程度上是有限制的,或者在强化效果达到一定程度后将具有饱和性。例如,固溶强化将受到溶质原子在基体中的平衡固溶度的限制;细晶强化在晶粒尺寸细化到3μm以下时YS G与D-1/2的关系将可能偏低于直线而使强化效果减弱,而当晶粒尺寸细化到0.5μm以下时强度的增加将很微弱;位错强化在位错密度很高时由于位错长程应力场的相互作用限制将使单位长度位错线的应变能降低而使强化公式中系数α的值降低从而减低强化效果,且当位错密度增大到1010/mm2以后将非常难于继续增加;第二相强化在很大程度上也由于高温固溶量的限制而使脱溶沉淀的第二相的体积分数受到限制,而其尺寸将受强化机制临界转换尺寸的限制。因此,大多数钢铁材料在实际生产应用中都同时采用多种强化方式产生复合强化作用,这就产生了各种强化方式的强化作用的叠加问题。

很多研究者对各种强化方式的强化效果的叠加问题进行了深入的实验研究,提出了相应的经验叠加方法。

大量实验结果表明,钢铁材料中大多数固溶原子对位错运动的阻碍作用是基本相互独立的,且与位错、晶界或第二相对位错运动的阻碍作用也是基本独立的,因而不同固溶元素所产生的固溶强化效果可以直接线性叠加;固溶强化效果与位错强化、细晶强化或第二相强化的强化效果也可直接线性叠加。

当所涉及的强化方式较少且各种强化方式的强化效果较小时,亦可采用强化效果直接线性叠加,这是因为在此情况下不同强化方式之间的相互作用较小。

而当某一强化方式的强化效果远大于其他强化方式的强化效果时,可忽略同类其他强化方式的强化效果而将非同类强化方式产生的强化效果直接线性叠加:如低碳微合金钢中微合金碳氮化物的沉淀强化效果远大于渗碳体的强化效果,而二者的强化机制是相同的(Orowan 机制),渗碳体的存在对颗粒之间的间距的影响甚微,故可忽略渗碳体的强化效果而仅考虑微合金碳氮化物的沉淀强化效果;而某一强化方式的强化效果远大于其他非同类强化方式的

强化效果时,尽管直接线性叠加可能不尽合理,但所带来的误差很小,为方便起见也可直接线性叠加。

然而,当所涉及的强化方式较多或各种强化方式的强化效果均较大时,直接叠加将可能高估总的强化效果,这时可采用均方根叠加方法。例如高合金钢高温回火时沉淀析出的多种合金碳化物各自单独的强化效果均较大,若单独计算其强化效果,则可得到分别为

12/111P /d kf YS =、22/122P /d kf YS =、…(k 为基本相同的常数,f 1、f 2、…、d 1、d 2、…分

别为各种合金碳化物的体积分数和颗粒尺寸),综合考虑所有第二相的强化效果时,可将所有第二相看作同样的第二相,若它们的尺寸相差不大(即 ≈≈≈21d d d )

,则总强化效果为d kf YS /2/1P =,其中 ++=21f f f ,即 ++=22/1222/112/1)()(f f f ,由此得

到 ++≈=2

2P 21P 2/1P

/YS YS d kf YS ,即均方根叠加关系。

此外,位错强化和细晶强化也必须采用均方根叠加,这是因为根据目前公认的细晶强化的“晶界位错源发射”理论,晶界的作用实际上相当于总长度为L 密度为ρG =3.35L /D 的位错的作用,统一按位错强化理论来计算位错强化和细晶强化的综合强化效果时,总的位错密度应为

G A ρρρ+=,即2

2/1G 22/12/1A

)()(ρρρ+=,由此可得到总的强化效果为

2

G 2D 22/1G 22/12/1A G D )2()2(2YS YS Gb Gb Gb YS +=+==+ραραρα。

第二相强化方式与其他强化方式的强化效果的叠加问题更为复杂,当第二相颗粒尺寸很大时,由于第二相强化效果较小,直接线性叠加自然不会产生较大误差;当第二相颗粒尺寸非常小时,其强化机制类似于固溶原子,在很大程度上也可与其他强化方式直接线性叠加;但当第二相颗粒的尺寸或颗粒间距与位错胞结构的尺寸相当时,第二相颗粒将钉扎胞壁而使胞尺寸明显变化,这时显然不能线性叠加其强化效果,但如何估价该交互作用并采取何种叠加方法尚存在较大的分歧,如高合金钢回火过程中产生的多种合金碳化物的强化效果如何与其他强化方式的强化效果叠加一直未能很好地处理。此外,一些材料中还可能同时存在不同种类的可变形颗粒和不可变形颗粒,它们的强化效果如何叠加也很难处理。

不同强化方式所产生的强化效果的叠加问题是一个非常复杂的问题,各种显微缺陷之间实际上都或多或少地存在相互作用,这些相互作用对位错运动的阻力很难定量估算;此外,从上述强化方式的微观分析中可看出,每一种具体的强化方式实际上均涉及多种微观机制,当某种微观机制起主导作用时可能与其他强化机制基本相互独立因而其强化作用具有线性叠加性,但该种微观机制非主导时则可能与其他强化机制的相互作用很大因而强化效果将不

具备线性叠加性。因此,上述叠加原则在很大程度上实际是一种经验关系,仅在一定范围内才适用。这方面深入的理论分析研究尚待今后进一步的工作。

钢铁材质基本知识 一、酸洗 产品简介: 热轧酸洗的主要工序有激光焊接、拉伸矫直、紊流酸洗、在线平整、切边、在线涂油等。 宝钢酸洗规格一般为 1.0 - 6.0 * 800 - 1650mm。产品包括低中、高强度级别的冲压用钢、汽车结构用钢等,主要以钢卷形式交货。 工艺特点 用盐酸将热轧钢板上的氧化铁皮清除后得到漂亮、光滑的表面。 产品特点: ①降低成本,用酸洗板代替冷轧板,可以为企业节约成本。 ②表面质量好,与普通热轧板相比,热轧酸洗板去除了表面氧化铁皮,提高了钢材的表面质量,便于焊接、涂油和上漆。 ③尺寸精度高,平整后,可使板型发生一定变化,从而减少不平度的偏差。 ④能减少客户分散酸洗所造成的环境污染。 ⑤提高了表面光洁度,增强了外观效果。 主要用途: 一、汽车行业:热轧酸洗在汽车行业主要用途如下:汽车底盘系统,包括大梁、副梁等。车轮,包括轮辋、轮辐射等。驾驶室内板。车厢板,主要是各种卡车的车厢底板。其它冲压件,包括防撞保险杠、刹车间闸套等一些汽车内部小零件。 机械行业:(不含汽车)主要包括纺织机械、矿山机械、风机以及一些通用机械。 轻工家电:家电,主要用于制造压缩机的壳体、支架,热水器内胆等。化工油桶。 其他:自行车零件、各种焊管、电气柜、高速公路护栏、超市货架、仓库货架、栅栏、铁梯以及各种形状的冲压件 二、镀锌钢卷:镀锌钢卷因表面被覆盖的层阻隔大气侵蚀,以防止底材继续腐蚀,及确保底材的使用寿命。用途:建筑材料、室内装饰、电器用品、运输业、农业设备、家具及其它咨询设备。 三、热轧 定义:钢板坯经过加热炉加热到1250-1280℃后经过粗轧和精轧而生产出的卷板钢材称为热轧。 四、冷轧 定义:以热轧钢为原料,在室温下轧制,经历酸洗、轧机、退火、平整、精整,生产出的钢材卷板称为冷轧。根据冷轧钢种的不同,它的用途业存在不同。 五、板(包括带钢)的分类: 1、按厚度分类:(1)薄板(2)中板(3)厚板(4)特厚板 2、按生产方法分类:(1)热轧钢板(2)冷轧钢板 3、按表面特征分类:(1)镀锌板(热镀锌板、电镀锌板)(2)镀锡板(3)复合钢板(4)彩色涂层 钢板 4、按用途分类:(1)桥梁钢板(2)锅炉钢板(3)造船钢板(4)装甲钢板(5)汽车钢板(6)屋面 钢板(7)结构钢板(8)电工钢板(硅钢片)(9)弹簧钢板(10)其他

常用国内外钢材牌号对照表 中国 美国 日本 德国 英国 法国 前苏联 国际标准化组织 GB AST JIS DIN 、DINEN BS 、BSEN NF 、NFEN ΓOCT ISO 630 品 名 牌号 牌号 牌号 牌号 牌号 牌号 牌号 Q195 Cr.B Cr.C SS330 SPHC SPHD S185 040 A10 S185 S185 CT1K П CTlC П CTl ПC Q215A Cr.C Cr.58 SS 330 SPHC 040 A12 CT2K П—2 CT2C П—2 CT2ПC —2 Q235A Cr.D SS400 SM400A 080A15 CT3K П—2 CT3C П—2 CT3ПC —2 E235B Q235B Cr.D SS400 SM400A S235JR S235JRGl S235JRG2 S235JR S235JRGl S235JRG2 S235JR S235JRGl S235JRG2 CT3K П—3 CT3C П—3 CT3ПC —3 E235B Q255A SS400 SM400A CT4K П—2 CT4C П—2 CT4ПC —2 普 通 碳 素 结 构 钢 Q275 SS490 CT5C П—2 CT5ПC —2 E275A

中国 美国 日本 德国 英国 法国 前苏联 国际标准化组织 GB AST JIS DIN 、DINEN BS 、BSEN NF 、NFEN ΓOCT IS0 630 品 名 牌号 牌号 牌号 牌号 牌号 牌号 牌号 08F 1008 1010 SPHD SPHE 040A10 80K П 10 1010 S10C S12C CKl0 040A12 XCl0 10 C101 15 1015 S15C S17C CKl5 Fe360B 08M15 XCl2 Fe306B 15 C15E4 20 1020 S20C S22C C22 IC22 C22 20 25 1025 S25C S28C C25 IC25 C25 25 C25E4 40 1040 S40C S43C C40 IC40 080M40 C40 40 C40E4 45 1045 S45C S48C C45 IC45 080A47 C45 45 C45E4 50 1050 S50C S53C C50 IC50 080M50 C50 50 C50E4 优 质 碳 素 结 构 钢 15Mn 1019 080A15 15r

钢铁材料基础知识 1 材料:金属、非金属 2 金属材料: 共性:有光泽、良的导热导电性能,金属学中分为晶体 黑色金属:铁、钴、镍 有色金属(非黑色金属) 3 钢铁材料 纯铁、钢材、铸铁 3.1 纯铁: 铁的密度为7.9克/立方厘米,熔点,是1534℃, 3.2 钢: 铁中加入碳,0.02-2.11%之间,理论上讲,我们使用的是钢,丌是铁,有时将低碳钢叫做铁,是错误的。 3.3 钢的一些性能 物理性能 熔点在1148℃以上;密度在7.85克/立方厘米;线膨胀系数 10.6-12×10-6×/℃;弹性模量E=210GPa 材料力学中 简支梁公式 y=PX/12EI×(3l2/4-x2)最大挠度y=PL3/48EJ I 惯性矩 悬臂梁 y=PX2/6EI×(3l-x)最大挠度y= PL3/3EJ Rmax=Mmax/WZ

力学性能: GB228-1987 金属拉伸试验方法 GB/T228-2002 金属材料室温拉伸试验方法开始改 GB/T228.1-2010 金属材料拉伸试验第1部分:室温试验方法 抗拉强度Re(σb);屈服强度Rm(σs);断后伸长率A%;硬度(HB、HR、)不 抗拉强度紧密相关大约是Re=0.3-0.6HB GB/T229-2007 金属材料夏比摆锤冲击试验方法 冲击吸收能量K(94标准为吸收功) 化学性能: 五大元素 C Si Mn S P 影响韧性 碳对钢材性能的影响 铁中加入碳之后,随着碳含量增加,钢材的抗拉强度增加。韧性下降 4 钢材的种类 按化学成份分类 (1) 碳素钢: a.低碳钢(C≤0.25%); b.中碳钢(0.25≤C≤0.60%); c.高碳钢(C≥0.60%)。 (2)合金钢: a.低合金钢(合金元素总含量≤5%) b.中合金钢(合金元素总含量>5~10%) c.高合金钢(合金元素总含量>10%)。 按用途分 (1)普通钢 a.碳素结构钢:。b.低合金结构钢c.特定用途的普通结构钢 (2)优质钢(包括高级优质钢)

齿轮钢综述 齿轮产品是机械工业的关键基础件,绝大部分机械成套设备的主要传动部件都是齿轮传动。近年来,我国齿轮产业快速发展,齿轮产业已成为中国机械通用零部件基础件领域的领军级行业,中国已经成为名副其实的世界齿轮制造大国。而齿轮行业的主要上游产业为钢铁产业,钢铁是齿轮产品的主要原材料来源,因此齿轮钢的变动对齿轮行业有着直接的影响。 一、齿轮钢的应用及市场 1、齿轮钢的应用 齿轮钢使用覆盖面较广,我国齿轮产业由三部分合成:车列齿轮、工业齿轮和齿轮装备。其中,车列齿轮其市场份额达到60;工业齿轮由工业通用、专用、特种齿轮构成,其市场份额分别为18、12、8;齿轮装备占市场份额的2。 车辆齿轮主要是为汽车、摩托车、农用运输车、农机、工程机械配套的齿轮,以汽车齿轮为主。车辆齿轮中汽车齿轮占60%、摩托车3.5 %、农用运输车15 %、农机12 %、工程机械9.5%。 工业齿轮是为工业企业用各种成套机械装备配套的齿轮装置(如减速机),约占齿轮总量的40%。 2、齿轮钢的市场需求 2013年我国齿轮钢的消费量接近280万t,从国内市场供需情况看,国产齿轮钢在数量上基本能满足国内汽车及工程机械齿轮的需求。随着我国经济的稳步增长,机械制造业持续发展,汽车等制造业用高档齿轮钢,作为重点发展的关键特钢品种;高强高韧汽车用钢、高品质轴承钢、齿轮钢等生产技术列入钢铁行业十二五期间的技术创新重点。齿轮需求量日趋增长,无疑将对齿轮钢市场注入强大的动力和活力,未来市场巨大,前景广阔。 二、我国齿轮钢的生产概况 我国齿轮钢的生产主要集中在特钢企业,大约占总量的35%。 1、生产工艺路线 我国齿轮钢的生产工艺路线基本上有两种类型: 1) EF(或BOF)+LF(或V AD或RH)精炼→模注成锭→初轧开坯(或

常用金属材料牌号表示方法 1.生铁: 1.1 炼钢生铁(即白口铁): 炼钢生铁按含硅(Si )量划分铁号, 按含锰(Mn )量分组,按含磷(P )量分级,按含硫(S )量分类。 具体牌号和标准见下表(根据GB717-82) 铁种炼钢用生铁 铁号牌号炼04 炼08 炼10 代号 L04 L08 L10 化学成分% Si ≤0.45 >0.45-0.85 >0.85-1.25 Mn 一组≤0.30 二组 >0.30-0.50 三组 >0.50 P 一级≤0.15 二级 >0.15-0.25 三级 >0.25-0.40 S 特类≤0.02 一类 >0.02-0.03 二类 >0.03-0.05 三类 >0.05-0.07 1.2 铸造用生铁(即灰口铁) 铸造生铁硅含量为1.25-3.6%。碳多以石墨状态存在。断口呈灰色,质软易切削加工。主要用来生产各种铸铁件原料如床身、箱体等。铸造用生铁按含硅(Si)量划分铁号,按含锰(Mn)、磷(P)、硫(S)分组、级、类。 具体牌号和标准见下表(根据YB/ T14 -91): 铁种炼钢用生铁 铁号牌号铸34 铸30 铸26 铸22 铸18 铸14 代号 Z34 Z30 Z26 Z22 Z18 Z14 化学成分% C >3.3 Si >3.20-3.60 >2.80-3.20 >2.40-2.80 >2.00-2.40 >1.60-2.00 >1.25-1.60 Mn 一组≤0.50 二组 >0.50-0.90 三组 >0.90-1.30 P 一级≤0.06 S 一类≤0.03 二类≤0.04 1.3 球墨铸铁用生铁: 球墨铸造用生铁也是一种铸造生铁,只是低硫低磷。低硫使碳充分在铁中石墨化。低磷提高生铁的机械性能;主要用于生产性能(机械性能)较好的球墨铸铁件。球墨用生铁也是按含硅(Si)量划分铁号,按含锰(Mn)、磷(P)、硫(S)分组、级、类。 具体牌号和标准见下表(根据GB1412-85) 铁种球墨铸铁用生铁 牌号 Q10 Q12 Q16

常用金属材料概述 金属材料是由金属元素或以金属元素为主要材料构成的,并具有具有金属特性的工程材料。金属材料种类繁多,用途广泛,按化学组成分类,金属材料分为黑色金属和有色金属两大类。黑色金属主要是指以铁或以铁为主形成的金属材料,即钢铁材料,如钢和生铁。有色金属是指除钢铁材料以外的其他金属,如金、银、铜、铝、镁、钛、锌、锡、铅等。生产中使用最多的黑色金属是钢和铸铁,有色金属是铜及铜合金、铝及铝合金。 钢的种类繁多,通常按钢中是否加入合金元素,将钢分为碳钢和合金钢。 碳钢按碳的质量分数可分为低碳钢(ω C ≤0.25%)、中碳钢(0.25%<ω C ≤ 0.6%)、高碳钢(ω C >0.6%),按钢的质量分数可分为普通碳素钢(ωs≤0.05%,ωp≤0.045%)、优质碳素钢(ωs≤0.035%,ωp≤0.035%)、高级优质碳素钢(ωs≤0.02%,ωp≤0.03%)和特级优质碳素钢(ωs≤0.015%,ωp≤0.025%),按钢的用途可分为碳素结构钢(用于各种工程构件,也可用于不太重要的机件)、优质碳素结构钢(用于制造各种机器零件)、碳素工具钢(用于制造各种工具)和一般工程用铸造碳素钢(用于制造形状复杂且需要一定强度、塑性和韧性的零件),还可按钢冶炼时的脱氧程度分为沸腾钢、镇静钢、半镇静钢和特殊镇静钢。 合金钢按钢的用途可分为合金结构钢、合金工具钢、特殊性能钢,还可按成分、冶金质量及组织等进行分类。 钢的性能根据不同的种类有不同的特点,其中碳素结构钢易于冶炼,工艺性能好,价格低廉,在力学性能上一般能满足普通工程构件及机器零件的要求,工程上用量很大,一般不进行热处理;低合金机构钢由于强度很高,被广泛用于建筑、石油、化工、铁道、造船等许多部门。 钢的热处理工艺是指根据钢在加热和冷却过程中的组织转变规律所制定的钢在热处理时具体的加热、保温和冷却的工艺参数。热处理工艺种类很多,根据加热、冷却方式及获得组织和性能的不同,钢的热处理工艺可分为:普通热处理(退火、正火、淬火和回火)、表面热处理、化学热处理及特殊热处理(形变热处理、真空热处理等)。根据热处理在零件生产工艺流程中的位置和作用,热处理又可分为预备热处理和最终热处理。 铸铁是一种以铁、碳、硅为主要成分且在结晶过程中具有共析转变的多元铁 基合金。其化学成分一般为:ω C =2.0%~4.0%、ω si =1.0%~3.0%、ω Mn =0.1%~1.0%、 ωs=0.02%~0.25%、ωp=0.05%~1.5%。为了提高铸铁的力学性能,有时在铸铁中添加少量Gr、Ni、Cu、Mo等合金元素制成合金铸铁。 铸铁是一种被广泛使用的金属材料,主要是由于它的生产工艺简单、成本低廉并具有优良的铸造性能、可切削加工性能、耐磨性能及吸震性等,因此铸铁广泛用于机械制造、冶金、矿山及交通运输等工业部门。 碳在铸铁中既可以化合态的渗碳体(Fe 3 C)形式存在,也可以游离状态的石墨(G)形式存在,据此可以将铸铁分为三类:白口铸铁,碳除少量固溶于铁素体中外,其余的碳都以渗碳体(第二相)的形式存在于铸铁集体中,其断口呈银白色,由于存在共晶莱氏体组织,所以其性能硬而脆,很难切削加工,一般很少直接用来制造各种零件;麻口铸铁,碳除少量固溶于铁素体中外,一部分以游离 状态的石墨(G)形式存在,另一部分以化和状态的渗碳体(Fe 3 C)形式存在,在其断口上呈黑白相间的麻点,这类铸铁也具有较大的硬脆性,故工业上也很少

钢铁材料(黑色金属) 纯铁(熟铁) 铸铁(生铁) 工业用钢 一.分类: 二.命名: 三.性能和应用: 四.成型方法: 五.钢铁生产过程 钢铁材料的力学性能和加工性能 力学性能: 加工性能: 钢铁材料性能的定性总结 型材成型与冷热加工 钢铁材料(黑色金属) 纯铁(熟铁) 含碳量小于0.04%,软、塑性好(可锻),容易变形,强度和硬度较低,用途不广。 铸铁(生铁) 主要由Fe、C、Si、Mn、P、S组成的合金,平均含碳量2.11%—4%,硬而脆、几乎没有塑性,力学性能较

差,只能用铸造的方法成型。 分类:(根据碳的存在形式不同分) 1.白口铸铁(白口生铁):C是以游离碳化铁形式存在,断口呈亮白色。 ●特点:硬度高,脆性大,难加工; ●主要用途:炼钢、做可锻铸铁。 2.灰口铸铁(灰口生铁):C主要以石墨的形式存在,断口呈灰色。 ●分类:(按石墨的存在形状分) 1)灰铸铁:石墨大部分为片层状 命名:“HT”+“φ30mm试棒的最小抗拉强度(MPa)”,eg.HT300; 优点:铸造性能好、切削性能好、减震性能好、减磨性能好、价格低廉; 缺点:塑性差、韧性差、抗拉强度低、焊接性能差。 2)球磨铸铁:石墨大部分为球状 命名:“QT”+“最低抗拉强度—最低伸长率”,eg.QT600-3; 特点:强度高(和钢差不多)、工艺要求高。 3)蠕墨铸铁:石墨大部分为蠕虫状 命名:“RuT”+“最低抗拉强度”,eg.RuT300; 特点:兼具灰铸铁和球墨铸铁的性能。 4)可锻铸铁(玛钢或马铁):对白口铸铁加热到900°C—980°C后长时间保温并分阶段石 墨化,使其内部石墨变成团絮状得来,其实并不能锻造,现已少用。 工业用钢 将生铁进一步冶炼降低含碳量(一般在0.04%—2.11%)、减少杂质元素或加入一些合金元素得到。在保证有害杂质不超标和采用合适的热处理工艺的情况下,影响钢性能的主要因素是含碳量与合金元素含量。 一、分类: 1.按用途分:结构钢、工具钢、专门用途钢、特殊性能钢; 2.按含碳量的多少分:低碳钢(0.04%—0.25%)、中碳钢(0.25%—0.6%)、高碳钢(0.6%—2.11%); 3.按有害杂(S,P)质含量的多少分:普通质量钢、优质钢、高级优质钢; 4.按合金元素含量的多少分:非合金钢、低合金钢、合金钢; 5.按成型方法分:锻钢、铸钢、热轧钢、冷拉钢。 二、命名:按第4种分类方法进行命名 有产品牌号和统一数字代号两种命名方式。 1.非合金钢(碳素钢) ●碳素结构钢: 产品牌号:“Q(屈)”+“屈服点值”+“质量等级(A、B、C、D,其中D最高)”+“〃脱氧程度F(沸腾钢)、b(半镇静钢)、Z(镇静钢)、TZ(特殊镇静钢)”,eg.Q235A〃F。 ●优质碳素结构钢: 产品牌号:两位数字表示钢的平均含碳量,以万分之几来计。分普通含锰量的优质碳素结构钢(eg.45)和较高含锰量的优质碳素结构钢,eg.45Mn。 统一数字代号:U+xxxxx ●碳素工具钢: 产品牌号:“T(碳)”+“平均碳的质量分数,以千分之几计”+“质量等级(A)”,eg.T12A。 ●铸造碳钢: 产品牌号:“ZG(铸钢)”+“屈服点+抗拉强度”,eg.ZG200-400。

金属材料疲劳研究综 述

金属材料疲劳研究综述 摘要:人会疲劳,金属也会疲劳吗?早在100多年前,人们就发现了金属也是会疲劳的,并且发现了金属疲劳带给人们各个方面的危害,所以研究金属材料的疲劳是非常有必要的。本文主要讲述了国内外关于金属疲劳的研究进展,概述了金属产生疲劳的原因及影响因素,以及金属材料疲劳的试验方法。 关键词:金属材料疲劳裂纹疲劳寿命 一.引言 金属疲劳的概念,最早是由 J. V. Poncelet 于 1830 年在巴黎大学讲演时采用的。当时,“疲劳”一词被用来描述在周期拉压加载下材料强度的衰退。引述美国试验与材料协会( ASTM) 在“疲劳试验及数据统计分析之有关术语的标准定义”( EZ06-72) 中所作的定义: 在某点或某些点承受挠动应力,且在足够多的循环挠动作用之后形成裂纹或完全断裂时,材料中所发生的局部永久结构变化的发展过程,称为“疲劳”。金属疲劳是指材料、零构件在循环应力或循环应变作用下,在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。在材料结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料和结构的破坏现象,就叫做金属的疲劳破坏。据统计金属材料失效80%是由于疲劳引起的,且表现为突然断裂,无论材

料为韧性材料还是塑性材料都表现为突然断裂,危害极大,所以研究金属的疲劳是非常有必要的。 由于金属材料的疲劳一般难以发现,因此常常造成突然的事故。早在100多年以前,人们就发现了金属疲劳给各个方面带来的损害。由于但是条件的限制,还不能查明疲劳破坏的原因。在第二次世界大战期间,美国的5000艘货船共发生1000多次破坏事故,有238艘完全报废,其中大部分要归咎于金属的疲劳。2002 年 5 月,华航一架波音747-200 型客机在由台湾中正机场飞往香港机场途中空中解体,19 名机组人员及 206名乘客全部遇难。调查发现,飞机后部的金属疲劳裂纹造成机体在空中解体,是导致此次空难的根本原因。直到出现了电子显微镜之后,人类在揭开金属疲劳秘密的道路上不断取得了新的成果,才开发出一些发现和消除金属疲劳的手段。 二.金属疲劳的有关进展 1839年巴黎大学教授在讲课中首先使用了“金属疲劳”的概念。1850一1860年德国工程师提出了应力-寿命图和疲劳极限的概念。1870一1890年间,Gerber研究了平均应力对疲劳寿命的影响。Goodman提出了考虑平均应力影响的简单理论。1920年Griffith发表了关于脆性材料断裂的理论和试验结果。发现玻璃的强度取决于所包含的微裂纹长度,Griffith理论的出现标志着断裂力学的开端。1945年Miner用公式表达出线性积累损伤理论。五十年代,力学理论上对提出应力强度因子K的概念。六十年代,Manson—Coffin公

钢铁生产基本知识 一概述 钢铁自人类历史进入铁器时代后是人类社会所使用的最重要的材料,与人们的生产生活密切相关,从人们的俗语中可见一斑,如百炼成钢、恨铁不成钢、钢筋铁骨、好钢用在刀刃上等等,很难想象如果不使用钢铁材料现代生活会变成怎样?因为钢铁材料在性能、价格上与其他材料相比具有明显的优势,它在21世纪乃至相当长的时期内仍将是人类所使用的最重要的材料之一。 钢铁工业是指黑色金属(铁、铬、锰三种金属元素)作为主要开采、冶炼及压延加工对象的工业产业。现代钢铁工业是个庞大的工业生产系统,主要包括有采矿、选矿、烧结球团、焦化、炼铁、炼钢连铸、轧钢等,另外还有机修、动力、运输、制氧等。目前,钢铁工业已是相当成熟的传统制造业。近百年来,钢铁工业得到了蓬勃发展,全球钢产量从1900年的3000万吨增加到2005年的10亿吨,建国以来,我国钢铁工业得到了快速发展,钢产量从1949年的15.8万吨增长到2005年的3.49亿吨。这是经济发展对钢材需求旺盛的结果,也是钢铁工业加速结构调整,特别是工艺、产品、技术、装备调整的结果。为适应市场、环境的需要,高质量、多品种、低成本、资源节约、环境友好是钢铁生产追求的目标。

图1 钢铁生产主要工艺流程示意图 二 采矿 日常生活中钢铁总是一起并称,那钢与铁有什么区别呢?它们是怎么生产出来的呢? 铁(Fe )在自然界中大多是以铁的氧化物形态存在于铁矿石中。钢铁工业的主要原料—铁矿石及辅助料如白云石、石灰石、蛇纹石等,要通过开采矿山和选矿来获得。矿山开采是指用人工或机械对有利用价值的天然矿物资源的开采。根据矿床埋藏深度的不同和技术经济合理性的要求,矿山开采分为露天开采和地下开采两种方式。 水泥厂用户 产品

1.1 国际(GB)钢铁产品牌号表示方法概述 钢铁产品牌号表示方法,我国现有两个推荐性国家标准,即GB/T221—2000《钢铁产品牌号表示方法》和GB/T17616—1998《钢铁及合金统一数字代号体系》。前者仍采用汉语拼音、化学元素符号及阿拉伯数字相结合的原则命名钢铁牌号,后者要求凡列入国家标准和行业标准的钢铁产品,应同时列入产品牌号和统一数字代号,相互对照并列使用。 1)标准中常用化学元素符号见表1-1。 2)非合金钢、低合金钢和合金钢元素规定含量界限值(摘自GB/G/T13304-1991)见表1-2。

2.当Cr、Cu、Mo、Ni(Nb、Ti、V、Zr)四种元素,其中有两种、三种或四种元素同时被定在钢中时,对于低合金钢,应同时考虑这些元素中每种元素的规定含量,所有这些元素的规定含量总和,应不大于规定两种、三种或四种元素周期律中每种最高界限值总和的70%。如果这些元素的规定含量总和大于规定元素中每种元素最高界限值总和的70%,即使这些元素每种元素规定量低于规定的最高界限值,也应划入合金钢。牌号采用的汉字及汉语拼音符号见表1-3

①采用符号为英文字母。 ?国际(GB)钢的牌号表示方法示例说明 ?碳素结构钢牌号表示方法 按GB/T700—1988标准牌号表示方法如下: 钢的牌号由代表屈服点的字母“Q”,最低屈服点值(MPa),质量等级符号A、B、C、D和脱氧方法符号等四个部分按顺序组成。 牌号Q235—D示例说明: Q—钢的屈服点“屈”字汉语拼音字头; 235—最低屈服点值235Mpa; D—表示质量等级为D 级。 有时牌号后面还要分别附加下列符号: F—沸腾钢;b —半镇静钢; Z—镇静钢;TZ—特殊镇静钢。 由于D级质量钢均为特殊镇静钢,故“TZ”符号可以省略。如Q235—D—TZ可写为Q235-D。符号“Z”有时亦可省略。 ?优质碳素结构钢牌号表示方法 优质碳素结构钢是以万分这几的平均含量来表示,如45钢,碳的平均含量为万分之四十五,即0.45%. 含锰较高的优质碳素结构钢要标出Mn,例如45Mn。 GB/T 699-1999标准中有了统一数字代号,45钢的统一数字代号为U20452。按冶金质量将钢分为优质钢、高级优质钢(A)和特级优质钢(E)。如45A(U20453)和(U20456)。 ?低合金高强度结构钢牌号表示方法 GB/T 2591-1994标准中,钢牌号表示方法与GB/T700-1988标准中的表示方法相同,并构成了Q系列用钢,如Q390、Q420等。 ?合金结构钢牌号表示方法 合金结构钢牌号表示方法是以万分之几的平均含碳量标出阿拉伯数字,其合金元素含量平均量少于1.5%时,牌号中仅标出化学元素符号,一般不标出含量。当平均含量达11.50%~2.49%,2.50%~3.49%,…22.50%~23.49%时,则在化学元素符号后面相应标出2,3,…23等数值。如25Cr2Ni4WA钢其主要化学成分碳平均含量为万分之二十五,铬的最高含量值多于1.50%,镍的含量4%左右,钨的含量值少于1.50%,A表示为高级优质钢。 GB/T 3077-1999标准中,同样按冶金质量分为三类,连同统一数字代号可表示为:25Cr2Ni4WA52252 25Cr2Ni4WAA52253 25Cr2Ni4WEA52256 ?碳素结构钢牌号表示方法 普通锰含量碳素工具钢,在牌号前冠以T字,后面阿拉伯数字表示平均含碳量(以千分之几计)。如平均碳含量为0.80%的碳素工具钢,其牌号为T8。 较高优质碳素工具钢,在牌号尾部加符号A,如T8A。

钢铁材料概述及其应用 钢铁是铁与碳、硅、锰、磷、硫以及少量的其他元素所组成的合金。其中除铁外,碳的含量对钢铁的机械性能起着主要作用,故统称为铁碳合金。它是工程技术中最重要、用量最大的金属材料。 钢铁工业是最重要的基础工业,是其他工业发展的物质基础。钢铁工业的发展也有赖于煤炭工业、采掘工业、冶金工业、动力、运输等工业部门的发展。由于钢铁工业与其他工业的关系十分密切,因此许多国家都把发展钢铁工业放在十分重要的地位。 2007年,全球钢铁产量达13.45亿吨。其中我国铁、钢、材产量分别达到4.69 亿吨、4.89亿吨和5.65 亿吨。占全球钢产量份额由 2000年的 15.0%,提高到了 2007年的36.4%。 钢铁按化学成分分类可分为碳素钢和合金钢。碳素钢是指钢中除铁、碳外,还含有少量锰、硅、硫、磷等元素的铁碳合金,按其含碳量的不同可分为:低碳钢(wc≤0.25%)、中碳钢(0.25%

常用钢铁牌号对照表 钢铁材料的名称、用途、特性和工艺方法命名符号(GB/T221-1979)

①按照GB/T 717—1982《炼钢用生铁》的规定,统一采用汉语拼音字母“L”,(“L”为“炼”字汉语拼音第一个字母)为命名符号。 ②根据GB700--88修改。 ③根据GB699--88修改。 ④根据GBl298--86修改。 表1-9生铁牌号的表示方法 表1-10铁合金牌号的表示方法

表1-11铸铁牌号的表示方法 产品名称牌号举例 QT40017 表示方法说明 灰铸铁 球墨铸铁 黑心可锻铸铁白心可锻铸铁珠光体可锻铸铁耐磨铸铁 抗磨白口铸铁抗磨球墨铸铁 冷硬铸铁 耐蚀铸铁 耐蚀球墨铸铁耐热铸铁 耐热球墨铸铁 HTl00 QT400--17 KTH300—06 KTB350---04 KTZ450—06 MTCulPTi—150 KmTBMn5M02Cu KmTQMn6 LTCrMoRE STSil5M04Cu STQAl5Si5 RTCr2 RTQAl6 伸长率(%) 抗拉强度(MPa) 球墨铸铁代号 ST Si15Mo4Cu ————铜元素符号 —————钼的名义百分含量 —————钼元素符号 —————硅的名义百分含量 —————硅元素符号 —————耐蚀铸铁代号 MT Cu1P Ti —150 ———抗拉强度(MPa) ———钛元素符号 ———磷元素符号 ———铜的名义百分含量 ———铜元素符号 ———耐磨铸铁代号 注:表中成分含量皆指质量分数 表1-12铸钢牌号的表示方法 表1-13钢产品号的表示方法

注:1.平均合金含量∠1.5%者,在牌号中只标出元素符号,不注其含量。 2.平均合金含量为1.5%~2.49%、2.50%~ 3.49%、…、22.5%~23.49%、…时相应的注为2、3、…、23、…。 3.成份含量皆指质量指数。

常用金属材料的密度表

钢材基本常识 (一) 敬告:本刊自即日起将连续刊登钢材的基本常识,敬请关注! 一、钢材的一般常识与管理 (一)普通结构钢普通结构钢简称普通钢。普通钢对硫、磷含量限制较宽,硫的含量不大于0.045%(≤0.045%)、磷的含量不大于0.045%(≤0.045%);普通结构钢主要用于一般要求的建筑和工程结构;普通结构钢主要包括碳素结构钢、低合金结构钢及由他们派生出来的专门用途的普通结构钢。 普通结构钢又可分为以下两类: (1)碳素结构钢(简称普碳钢),其中按屈服点分为Q195、Q215、Q235、Q255、Q275五种牌号;按硫、磷的含量分为A、B、C、D四个质量等级。A级含硫、磷量高,D级含硫、磷量低;按脱氧程度分为沸腾钢、半镇静钢、镇静钢和特殊镇静钢(见GB700-88标准)。(2)低合金结构钢按钢的组织分为三类:铁素体珠光体钢,通常在热轧状态下交货;低

碳贝氏体钢,通常在热轧或正火状态下交货;低碳马氏体钢,通常在淬火—回火状态下交货。以上三类组织的钢最常用的是铁素体珠光体钢。选用时,可在屈服点相同的钢号级别中选用。(二)合金结构钢合金结构钢是在优质碳素结构钢的基础上加入一种或数种合金元素组成的钢种。常加入的合金元素有Mn、Si、Cr、Ni、W、Mo、V、Ti、B、Nb等。合金结构钢含碳量小于0.55%;与碳素结构钢比较,具有高的淬透性,用于制造性能要求高、尺寸大、形状复杂的机构设备结构零件。 合金结构钢有以下四种分类: (1)按硫、磷含量不同分为三类:优质合金结构钢。钢中含S≤0.035%,P≤0.035%;高级优质合金结构钢,牌号后加“A”,钢中含S≤0.025%,P≤0.025%;特级优质合金结构钢,牌号后加“E”钢中含S≤0.015%,P≤0.025%。 (2)按合金元素含量分为三类:低合金钢(合金元素总含量﹤5%);中合金钢(合金元素总含量5%-10%);高合金钢(合金元素总含量﹙﹥10%)。 (3)按使用加工方法不同分为两类:压力加工用钢——热压力加工或冷拔坯料;切削加工用钢。钢材的使用加工方法应在合同中注明,未注明者,按切削加工用钢交货。 (4)按热处理方法不同分为调质钢和渗碳钢两类. 二、钢材的分类与相关概念钢材品种繁多,根据截面积形状的特点,可归纳为型材、板材、管材和金属制品四大类。 (一)分类 1、型钢特别是异型型钢,其截面形状与所要制成的构件或机构零件较适应或基本相同,不必加工或稍经加工即可使用,而且具有较高的抗弯、抗扭能力。大量用作各种建筑结构和工程结构,也大量用作各种机械零件和工具。 2、钢板钢板具有很大的表面积,有很大的覆盖和包容能力,可按使用要求进行剪裁和组合(焊接、铆接和咬接),可进行弯曲和冲压成型,不仅广泛用于制造各种结构件、容器、车辆和各种工业炉、反应塔器的壳体、机械零部件及日常生活用器皿、器具、而且大量用作生产冷弯型钢、焊接型钢和焊接钢管的坯料。 3、钢管钢管具有中空截面,大量用作输送流体的管道。钢管同圆钢、方钢等实心钢材相比,在抗弯、抗扭强度相同时,重量较轻,还广泛用于制造机械零件和结构件,如石油钻杆、汽车传动轴、自行车架等。为了提高材料利用率,有些钢管还用于制造各种环形零件的坯料、如螺母、滚动轴承套圈、千斤顶套等。在军事工业上,还用于制造某些常规武器,如枪管、炮筒等。

二、常见钢铁产品的牌号表示方法 1.碳素结构钢 ①由Q+数字+质量等级符号+脱氧方法符号组成。它的钢号冠以“Q”,代表钢材的屈服点,后面的数字表示屈服点数值,单位是MPa例如Q235表示屈服点(σs)为235 MPa的碳素结构钢。②必要时钢号后面可标出表示质量等级和脱氧方法的符号。质量等级符号分别为A、B、C、D。 脱氧方法符号:F表示沸腾钢;b表示半镇静钢:Z表示镇静钢;TZ表示特殊镇静钢,镇静钢可不标符号,即Z和TZ都可不标。例如Q235-AF表示A级沸腾钢。③专门用途的碳素钢,例如桥梁钢、船用钢等,基本上采用碳素结构钢的表示方法,但在钢号最后附加表示用途的字母。 2.优质碳素结构钢 ①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.45%的钢,钢号为“45”,它不是顺序号,所以不能读成45号钢。②锰含量较高的优质碳素 结构钢,应将锰元素标出,例如50Mn。③沸腾钢、半镇静钢及专门用途的优质碳素结构钢应在钢号最后特别标出,例如平均碳含量为0.1%的半镇静钢,其钢号为10b。 3.碳素工具钢 ①钢号冠以“T”,以免与其他钢类相混。②钢号中的数字表示碳含量,以平均碳含量的千分之几表示。例如“T8”表示平均碳含量为0.8%。③锰含量较高者,在钢号最后标出“Mn”,例如“T8Mn”。④高级优质碳素工具钢的磷、硫含量,比一般优质碳素工具钢低,在钢号最后

加注字母“A”,以示区别,例如“T8MnA”。 4.易切削钢 ①钢号冠以“Y”,以区别于优质碳素结构钢。②字母“Y”后的数字表示碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.3%的易切削钢,其钢号为“Y30”。③锰含量较高者,亦在钢号后标出“Mn”,例如“Y40Mn”。 5.合金结构钢 ①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,如40Cr。②钢中主要合金元素,除个别微合金元素外,一般以百分之几表示。当平均合金含量<1.5%时,钢号中一般只标出元素符号,而不标明含量,但在特殊情况下易致混淆者,在元素符号后亦可标以数字“1”,例如钢号“12CrMoV”和“12Cr1MoV”,前者铬含量为0.4-0.6%,后者为0.9-1.2%,其余成分全部相同。当合金元素平均含量≥1.5%、≥2.5%、≥3.5%……时,在元素符号后面应标明含量,可相应表示为2、3、4……等。例如18Cr2Ni4WA。③钢中的钒V、 钛Ti、铝AL、硼B、稀土RE等合金元素,均属微合金元素,虽然含量很低,仍应在钢号中标出。 例如20MnVB钢中。钒为0.07-0.12%,硼为0.001-0.005%。④高级优质钢应在钢号最后加“A”,以区别于一般优质钢。⑤专门用途的合金结构钢,钢号冠以(或后缀)代表该钢种用途的符号。例如,铆螺专用的30CrMnSi钢,钢号表示为ML30CrMnSi。 6.低合金高强度钢

钢铁基础知识大全 一、钢材机械性能介绍 1.屈服点(σs) 钢材或试样在拉伸时,当应力超过弹性极限,即使应力不再增加,而钢材或试样仍继续发生明显的塑性变形,称此现象为屈服,而产生屈服现象时的最小应力值即为屈服点。 设Ps为屈服点s处的外力,Fo为试样断面积,则屈服点σs =Ps/Fo (MPa),MPa 称为兆帕等于N(牛顿)/mm2,(MPa=106Pa,Pa:帕斯卡=N/m2) 2.屈服强度(σ0.2) 有的金属材料的屈服点极不明显,在测量上有困难,因此为了衡量材料的屈服特性,规定产生永久残余塑性变形等于一定值(一般为原长度的0.2%)时的应力,称为条件屈服强度或简称屈服强度σ0.2 。 3.抗拉强度(σb) 材料在拉伸过程中,从开始到发生断裂时所达到的最大应力值。它表示钢材抵抗断裂的能力大小。与抗拉强度相应的还有抗压强度、抗弯强度等。 设Pb为材料被拉断前达到的最大拉力,Fo为试样截面面积,则抗拉强度σb= Pb/Fo (MPa)。 4.伸长率(δs) 材料在拉断后,其塑性伸长的长度与原试样长度的百分比叫伸长率或延伸率。 5.屈强比(σs/σb) 钢材的屈服点(屈服强度)与抗拉强度的比值,称为屈强比。屈强比越大,结构零件的可靠性越高,一般碳素钢屈强比为0.6-0.65,低合金结构钢为0.65-0.75合金结构钢为0.84-0.86。 6.硬度 硬度表示材料抵抗硬物体压入其表面的能力。它是金属材料的重要性能指标之一。一般硬度越高,耐磨性越好。常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。 ⑴布氏硬度(HB)

以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。 ⑵洛氏硬度(HR) 当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。根据试验材料硬度的不同,分三种不同的标度来表示: HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。 HRB:是采用100kg载荷和直径1.58mm淬硬的钢球,求得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。 HRC:是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。 ⑶维氏硬度(HV) 以120kg以内的载荷和顶角为136°的金刚石方形锥压入器压入材料表面,用材料压痕凹坑的表面积除以载荷值,即为维氏硬度值(HV) 二、钢的分类 (一)、黑色金属和有色金属 1、黑色金属 是指铁和铁的合金。如钢、生铁、铁合金、铸铁等。钢和生铁都是以铁为基础,以碳为主要添加元素的合金,统称为铁碳合金。 生铁是指把铁矿石放到高炉中冶炼而成的产品,主要用来炼钢和制造铸件。 把铸造生铁放在熔铁炉中熔炼,即得到铸铁(液状,含碳量大于 2.11%的铁碳合金),把液状铸铁浇铸成铸件,这种铸铁叫铸铁件。 铁合金是由铁与硅、锰、铬、钛等元素组成的合金,铁合金是炼钢的原料之一,在炼钢时做钢的脱氧剂和合金元素添加剂用。 含碳量低于2.11%的铁碳合金称为钢,把炼钢用生铁放到炼钢炉内按一定工艺熔炼,即得到钢。钢的产品有钢锭、连铸坯和直接铸成各种钢铸件等。通常所讲的

常见钢铁产品的牌号表示方法 1.碳素结构钢 ①由Q+数字+质量等级符号+脱氧方法符号组成。它的钢号冠以“Q”,代表钢材的屈服点,后面的数字表示屈服点数值,单位是MPa例如Q235 表示屈服点(σs)为235 MPa的碳素结构钢。 ②必要时钢号后面可标出表示质量等级和脱氧方法的符号。质量等级符号分别为A、B、C、D。脱氧方法符号:F表示沸腾钢;b表示半镇静钢:Z表示镇静钢;TZ表示特殊镇静钢,镇静钢可不标符号,即Z和TZ都可不标。例如Q235-AF表示A级沸腾钢。 ③专门用途的碳素钢,例如桥梁钢、船用钢等,基本上采用碳素结构钢的表示方法,但在钢号最后附加表示用途的字母。 2.优质碳素结构钢 ①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.45%的钢,钢号为“45”,它不是顺序号,所以不能读成45号钢。 ②锰含量较高的优质碳素结构钢,应将锰元素标出,例如50Mn。 ③沸腾钢、半镇静钢及专门用途的优质碳素结构钢应在钢号最后特别标出,例如平均碳含量为0.1%的半镇静钢,其钢号为10b。 3.碳素工具钢 ①钢号冠以“T”,以免与其他钢类相混。 ②钢号中的数字表示碳含量,以平均碳含量的千分之几表示。例如“T8”表示平均碳含量为0.8%。 ③锰含量较高者,在钢号最后标出“Mn”,例如“T8Mn”。 ④高级优质碳素工具钢的磷、硫含量,比一般优质碳素工具钢低,在钢号最后加注字母“A”,以示区别,例如“T8MnA”。 4.易切削钢 ①钢号冠以“Y”,以区别于优质碳素结构钢。 ②字母“Y”后的数字表示碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.3%的易切削钢,其钢号为“Y30”。

国内外常用钢材标准牌号对照表 种中国日本美国英国德国法国前苏联类CB JIS AISI 、ASTM BS DIN NF ΓOCT Q235-A · F SS41 A36、A283C Ust37-2 Q235-A SS41A、B Rst37-2 CT2 20 S20C C1020 En2C C22 C20 20 碳35 S35C C1035 En8A C35 XC38 35 素钢 20g SB42 A285、Gr.B A414、Gr.B 1633Gr.B Ast41 A42C 20K 20(管道用)STPG38、42 A106 、A53 st35.4 16Mn S M50B SM22 1633.Gr.1 st52-3 16Γ 低A516 、 合16MnR SPV36 A515、Gr·60、19Mn5 金Gr·70 钢 15MnV HTP57VW A225 、Gr.A A225、Gr.B 40Mn C1036 En15B 40MnA 40Mn5 40Γ 40Cr SCr4 5140 E n18 S117 41Cr4 38C4 40X 12CrMo A335 、P2 A213、Gr.B 3064-660 1501-620 13CrMo44 12CD4 12XM STT42 15CrMo STC42 A387、Gr.B 1653 16CrMo44 15CD4 15XM STB42 35CrMo SCM3 E4132 E4135 En19B 34CD4 35CD4 35XM 高0Cr13 SUS410 410S S41000 X7Cr13 Z6C13 08X13 合金0Cr18Ni9 SUS304 304 S30400 304S15 X5CrNi189 ZCN18.09 08X18H10 钢 0Cr18Ni10Ti SUS321 321 S32100 321S12 321S20 X10CrNiTi189 Z6CNT18.10 08X18H10T 0Cr17Ni12Mo2 SUS316 316 S31600 316S16 X5CrNiMo1810 Z6CND17.13 08X17H13M2