滚动轴承故障特征的小波提取方法

傅勤毅 章易程 应力军 李国顺

(中南大学铁道校区 长沙 410075)

摘要 分析了有故障的滚动轴承在运转中的振动信号特征,采用一种无频带错位的小波包算法进行滚动轴承的故障特征信号提取,清晰地刻画出轴承故障冲击的特征函数,通过试验证明了该方法的有效性,且具有很高的信噪比。

叙词: 滚动轴承 小波包 故障 信号处理中图分类号: TH16513

20000415收到初稿,20000618收到修改稿

0 前言

滚动轴承在其运转过程中必然会产生振动,由于制造误差、装配原因及其他部件的影响等产生的振动信号一般都是平稳的随机过程。一旦轴承出现局部故障,振动将会加剧,每当损伤点与其他轴承元件表面发生接触时,都将产生冲击作用,同时导致轴承系统的瞬时高频共振。故障轴承振动信号的突出表现就是其非平稳特性,而且这种瞬时频率突变信号的持续时间很短,常常被轴承的正常振动信号淹没。因此轴承故障诊断的首要任务就是将这种瞬时非平稳的高频信号提取出来。

小波分析是一种全新的时间—频率分析工具。它在时间域和频率域都具有良好的局部化性质,小波包算法还能提供频域中的精细化结果,不但具有正交性,而且具有针对信号特征的自适应能力[1],在工程实践也有初步的应用[2]。本文提出一种滚动轴承的故障特征信号提取的小波分析方法,同时也探讨小波算法对平稳信号中的瞬时非平稳信号的检测能力。

1 小波及小波包算法

Mallat 算法是信号按正交小波基{Ψm ,n

(t )}

m ,n ∈Z

的展开和合成算法[3]。从信号处理的观

点看,分解算法就是通过高、低通共轭滤波器组滤波和“隔点采样”的过程。由高通滤波器分解得到的信号包含的是高频分量,采用二抽一隔点采样时,当采样频率低于Nyquist 频率时,必然导致频率折叠,因

而由Mallat 算法导出的小波包分解算法也将产生频

带的错位现象。解决这种频带错位现象的关键在于避免Mallat 算法中的频率折叠。我们可以通过改进平方可积空间L 2(R )中的正交小波基来实现高频信号的移频技术,将高频信号转移到低频区内,以解决高通滤波后二抽一隔点采样产生的频率折叠问题,由此得出的小波包算法也避免了频带错位现象[4]。

无频率折叠的小波分解算法为

c n ,k =2

∑m ∈Z

c

m ,k -1

h m -2n

d n ,k =(-1)

n

2

∑m ∈Z

c

m ,k -1

g m -2n

(1)

式中 c n ,k ———第k 层小波分解趋势分量的第n 个

小波系数

d n ,k ———第k 层小波分解细节分量的第n 个

小波系数h m ,g m ———正交共轭滤波器系数

采用上述递归算法,对任意离散信号c n ,0分解N 次,得到d n ,1,d n ,2,…,d n ,N 和c n ,N 等分量。不失一般性,我们可以将c n ,0定义为待分析的原始信号,分解方式完全离散化,且不涉及尺度函数和小波函数的具体形式。分解的重构算法为

c n ,k -1=2∑m ∈Z

c m ,k h n -2m +

∑m ∈Z

(-

1)m d m ,k g n -2m

(2)

从信号的频率划分角度来看,正交小波的上述分解过程将正频轴上的信号进行了二进的频带分割,为了获得高频区内的精细结果,可以采用小波包算法,其分解及重构公式为

d n ,k ,21=

∑m ∈Z

d

m ,k -1,l h m -2n

d n ,k ,2l +1=(-1)n

∑m ∈Z

d

m ,k -1,l g m -2n

d n ,k -1,l =2

∑m ∈Z

d

m ,k ,2l h n -2m

+

∑m ∈Z

(-

1)m d m ,k ,2l +1g n -2m

(3)

第37卷第2期机 械 工 程 学 报

Vol 137 No 12

2001年2月CHINESE JOURNAL OF MECHANICAL EN GINEERIN G

Feb 1 2001

式中 d n ,k ,l ———第k 层小波包分解的第l 个子频

带的第n 个系数采用上述小波包算法对信号进行分解,当分解到第N 层时,得到2N 个子频带。

2 滚动轴承故障特征信号的提取

对于有局部故障轴承的振动问题,实测的振动信号包括3部分:周期性振源引起的响应,其频率成分集中在低频区段;制造误差激振引起的响应是一种宽带随机响应,其幅值很小;轴承缺陷产生脉冲冲击响应,由于激励是一种瞬态激振,它将引起轴承系统固有频率的共振[5]。

将滚动轴承视为一个系统,假设故障冲击点到传感器安装位置这一传递通道保持不变,其单位脉冲响应函数为h (t ),传感器接收到的振动信号x (t ),表示为

x (t )=

∑+∞

k =0

d k

h (t -k T )+n (t )=

x r (t )+n (t )

(4)

式中 d k ———故障脉冲冲击的强度系数

x r (t )———故障冲击作用下引起的振动响应信号

n (t )———故障冲击以外的其他原因引起的振动

响应,包括了低频周期性强迫振动响应及制造误差等原因引起的随机响应T ———故障冲击的周期

对于某个具体的轴承系统,其共振频率所在的

频段往往是可测的,一般都处于中、高频区段。每当轴承的损伤部位发生接触时,都将导致这种高频振动的发生。而且由于阻尼的作用,这种高频振动衰减的速度十分快,使其成为一种“减幅振荡”。在信号分析中我们必须采用时间局部化特性很好的分析工具进行描述,才能正确刻划这种瞬态的突变信号特征。因此我们采用具有极好时间局部化特性的小波分析工具进行处理。

为了进一步获得频域上的精细结果,采用小波包算法对信号x (t )进行分解,分解到第N 层时,得到2N 个子频带。有

x (t )=x r (t )+n (t )=

x 1(t )+x 2(t )+…+x 2N (t )= x r ,1(t )+n 1(t )+x r ,2(t )+n 2(t )+ …+x r ,2N (t )+n 2N (t )

(5)

式中 x m (t )(m =1,2,…,2N ———振动信号在第

m 个子频带内的分量

x s ,m (t )(m =1,2,…,2N ———故障冲击响应信

号在第m 个子频带内的分量 n m (t )(m =1,2,…,2N ———故障冲击以外的

振动信号在第m 个频带内的分量

x s ,m (t )=

∑+∞

k =0

d k h

m

(t -k T )(6)

中 m (t )———轴承系统单位脉冲响应函数在第

m 子频带内的分量

在上述振动信号n (t )是由旋转部件周期性强迫激振或制造误差等原因引起的响应,对其进行小波分解的各分量中,在较窄尺度下(相当于频率较高的子频带分量)的值趋近于零。而x r (t )是故障冲击作用下的响应,其频率成分主要分布于轴承系统的共振频区范围,且振动持续的时间很短。这种故障冲击响应特征主要集中在几个较窄的尺度中,我们采用较窄的尺度来分析。由此通过小波分解来实现轴承振动信号的信噪分离。

在实际的数值计算中,必须对信号进行离散化处理。按采样定理的要求,对轴承振动信号采样。设采样频率f s =2f 0,由Shannon 取样定理,离散序列记录的是信号在0~f 0频率范围内的全部信息。对其进行小波包分解,如果分解到第N 层,则每个分量描述了信号在频带宽度为f 0/2N 的信号成分。

m 号尺度下的分量描述了信号在(m -1)f 0/2N ~mf 0/2N

子频率范围内的信息成分。基于这一基本

原理,我们可以选择轴承系统共振频区所对应尺度下的信号分量作为研究对象,进行轴承故障特征的提取。

由于我们感兴趣的是轴承故障冲击响应的幅值分布特征,定义轴承故障信号的特征函数s (t )为

s (t )=

∑M

i =1

|

x m i (t )|≈

∑M

i =1

|

x r ,m i (t )|=

∑+∞

k =0

d k

∑M

i =1

|

h m i (t -k T )|

(7)

式中 m i ———轴承单位脉冲冲击响应函数所分布

的第i 个子频带序号

在这些所选M 个子频带中,轴承系统在故障冲击下的响应信号应该能得到充分体现,而由于其他噪声干扰成分的值趋近于零。

由于轴承系统的固有频率一般是已知的,我们可以按其共振频区的大小和范围来确定式(7)中子频带序号,据此所求出的特征函数避开了低频噪声的干扰,反映了轴承故障冲击的大小分布情况,具有很高的信噪比。

一般来说,选择某一个共振频区附近所对应的

1

3

2001年2月傅勤毅等:滚动轴承故障特征的小波提取方法

子频带信号分量就可以揭示故障的冲击特征。然而故障冲击点到测振点的距离有时是变化的,例如当轴承外圈固定安装而内圈回转,故障发生在轴承的内圈或滚动体上的情况。此时轴承系统的单位脉冲冲击响应略有变化。解决的办法是多选择几个子频带,收集冲击响应中多个尺度下的响应,则轴承的故障特征更加明显。

3 试验研究

下面是对一个实测的35226X2/YA 型轴承的振动信号进行分析的结果。

图1是分析装置简图。磁带记录仪记录的信号通过抗混叠滤波后,直接进入A/D 采样,

然后用计算机进行分析处理。

图1 分析装置图

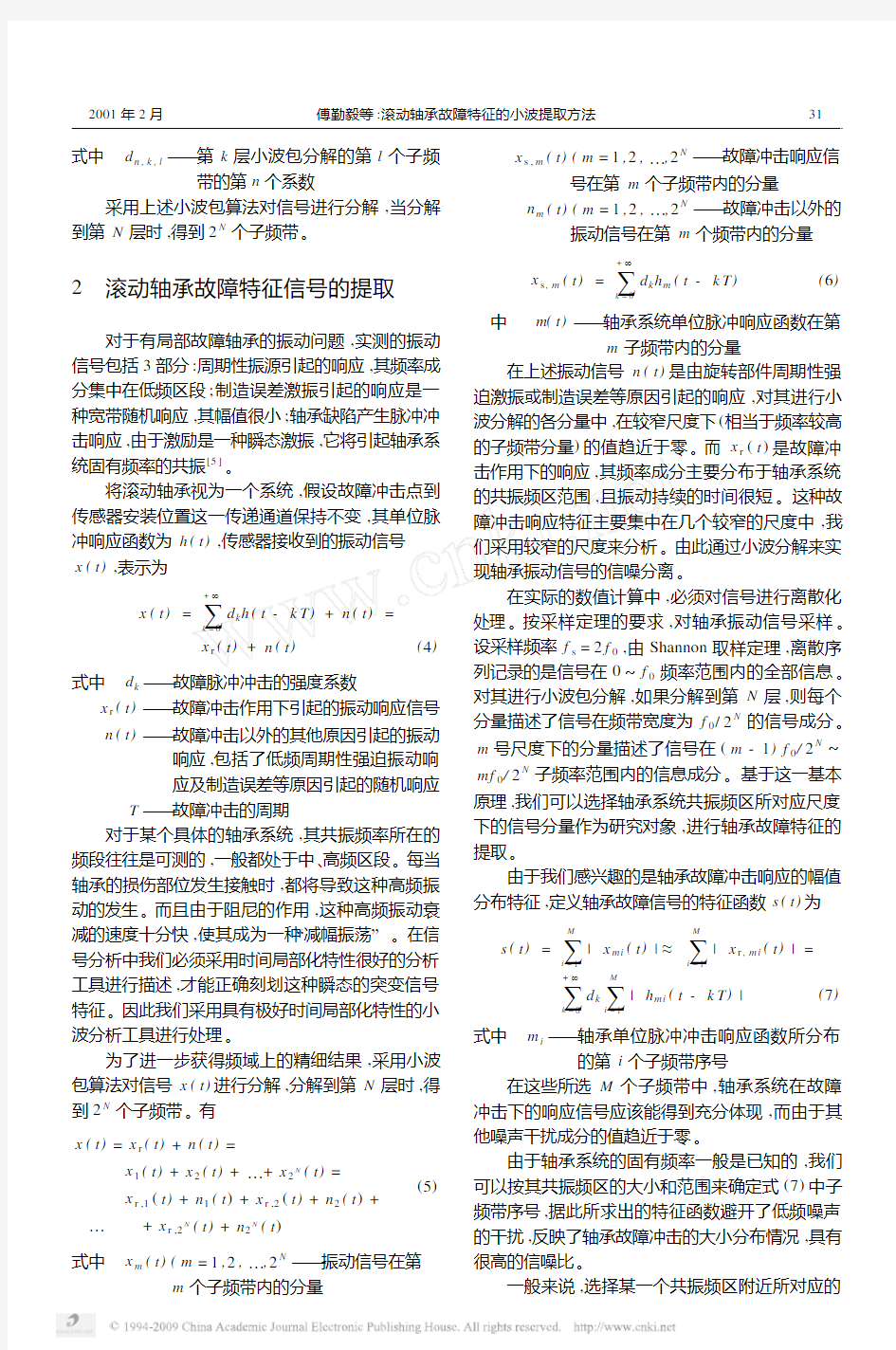

信号的采样频率为25kHz ,取样长度为2048

点。图2是实测信号的一段时域波形图,图中波形反映了一次故障的冲击作用,其幅值虽然不大,但能明显看出其频率的突变特性。

图2 故障轴承的振动信号x (t )

图3 故障轴承振动信号的三维图

对原始信号进行小波包分解,分解到第4层,得

到24=16组小波系数。图3是其三维谱图(图中对

所有系数都已作了绝对值处理)。从三维图中可以明显看出轴承故障产生的冲击响应特征,在高频区段表现十分明显,而在低频区段得不到反映。其原因是因为对高频信号采用了窄的测量尺度,准确刻划了故障冲击响应的局部特性,而对低频信号采用的是宽的测量尺度。

由小波包分解的原理,上述分解得到的每组小波系数所描述信号的频带宽度为:25000/2/16

=781Hz 。这样,第7~13组系数描述了信号频率成分从417kHz 到1012kHz 范围内的信息。将这7个尺度下的系数作为监测对象,得到故障冲击的特征函数,如图4所示。特征函数描述了轴承故障产生的冲击状况,幅值大小是冲击强度的体现,可见本文采用的分析方法具有很高的信噪比。

图4 轴承故障的特征函数s (t )

由于滚动轴承在故障冲击下的响应信号都是瞬态的高频冲击响应,其信息都集中在几个窄的尺度范围内。因此在实际应用中,对其信号进行小波包分解时,可以只计算窄尺度下的分量,这样可以大大提高运算的效率。另外值得注意的是,从算法上,小波包分解是式(3)的反复应用,每层分解都进行隔点采样,并对高频分量作了频移。分解到第N 层时,数据压缩了2N 倍,且除第1组系数外,都产生了频率移位。所以小波包分析方法采用了很少的数据记录了振动信号故障冲击的特征,也就是说,算法对信号进行了信息压缩。

4 结论

小波分析是处理频变信号的有效工具,尤其对突变信号的检测能力很强,是实现复杂信号信噪分离的理想工具。滚动轴承的振动信号十分复杂,其突出特征是局部故障引起的高频瞬态振动。小波分析对高频信号采用窄的测量尺度,能准确地刻画轴承故障冲击后的瞬态响应特征,提出的轴承故障特征信号提取方法运算量少,算法简单,具有很高的信噪比,是滚动轴承故障特征信号提取的有效方法。

(下转第37页)

23

机 械 工 程 学 报第37卷第2期

表 S形大梁冲压计算的时间比较表

总时间t t/s接触处理时间t c/s LS-D YNA3D396119107

新算法312922376

6 结论

本文以显式仿真算法为背景,讨论了冲压成形过程计算机仿真技术核心内容之一的模具与工件接触摩擦界面的处理,提出了全程跟踪板料接触节点的新接触算法和接触力计算的质量密度因子法,既保证了仿真算法的可靠性,又大大提高了接触界面处理的速度。摩擦力的计算采用了非线性摩擦定律,因而消除了经典库仑摩擦定律与显式仿真算法不相容的问题。所提出的新的接触摩擦算法已在自主开发的冲压成形仿真软件CADEM系统中实现,并通过国际会议标准算例检验,有积极的工程应用意义。

参 考 文 献

1 Hallquist J O1L S-D YNA3D Users Manual1Livermore S oftware Technology Corporation,Livermore,1995

2 钟志华,李光耀1薄板冲压成形过程的计算机仿真与应

用1北京∶北京理工大学出版社,1998

3 Zhong Z H1Finite element procedures for contact-impact problems1Oxford University Press,1993

NEW METH ODS FOR FRICTIONAL

CONTACT IN SIMU LATION OF

SHEET METAL FORMING

Zhong Zhihua L i Guangyao

(Hunan U niversity)

Abstract In the context of explicit finite element simulation, calculation of frictional contact between sheet metal and tools in metal forming is discussed.A new contact searching algorithm is proposed,and nonlinear frictional law is employed to calculate the frictional force.To avoid reduction of critical time step size due to the penalty parameter for contact force calculation,a local density factor is introduced.Numerical experiments are carried out to verify the validity and efficiency of the methods. K ey w ords: Metal forming Tools CAE Finite element

作者简介 钟志华,男,1962年出生,湖南大学机械与汽车工程学院教授,博士生指导教师。主要从事汽车车身冲压成形技术、安全技术等方面的研究和教学,发表论文80多篇,著作3本,包括一本由英国牛津大学出版社出版的英文专著,主持省部级以上课题10多项,包括国家杰出青年基金项目和国家科技部“九五”重点科技攻关项目,获2项国家专利和霍英东青年教师研究类一等奖。

(上接第32页)

参 考 文 献

1 陈涛,屈梁生,耿中行1小波分析及其在机械诊断中的应用1机械工程学报,1997,33(3)∶76~79

2 徐金梧,徐科1小波变换在滚动轴承故障诊断中的应用1机械工程学报,1997,33(4)∶50~55

3 Mallat S1A1Theory of multi2resolution signal decompositi2 on:The wavelet representation1IEEE Trans1Pattern Anal1Machine Intell1,1989,11(7)∶674~693

4 傅勤毅,傅俭毅,王峰林1一种无频带错位的小波包算法1振动工程学报,1999,12(3)∶423~428

5 雷继尧,丁康1轴承故障诊断1西安∶西安交通大学出版社,1988

EXTRACTION OF FAI L URE CHARACTER SIGNAL OF R OLL ING E L EMENT

BEARING S B Y WAVE L ET

Fu Qinyi Zhang Yicheng Ying Lijun Li Guo shun

(Center South U niversity)

Abstract The character of vibration signal caused by failed bearing is analyzed.Based on wavelet packets algorithm without frequency band derangement,a signal character extraction method of rolling element bearing failure measurement is proposed.The character function portrays distribution condition of failure impact precisely.The practical example shows the reliability and the method has a high signal2to2noise ratio.

K ey w ords:Rolling element bearing Wavelet packets Failure Signal processing

作者简介 傅勤毅,男,1968年出生,工学博士,副教授。主要从事小波分析理论,机械故障诊断及状态监测,振动与噪声控制等方面研究,发表论文11篇。

73

2001年2月钟志华等:冲压成形CAE技术中接触摩擦计算的新方法

滚动轴承故障诊断分析 学院名称:机械与汽车工程学院专业班级: 学生姓名: 学生学号: 指导教师姓名:

摘要 滚动轴承故障诊断 本文对滚动轴承的故障形式、故障原因、常用诊断方法等诊断基础和滚动轴承故障的振动机理作了研究,并建立了相应的滚动轴承典型故障(外圈损伤、内圈损伤、滚动体损伤)的理论模型,给出了一些滚动轴承故障诊断常见实例。通过对滚动轴承故障振动机理的研究可以帮助我们了解滚动轴承故障的本质和特征。本文对特征参数的提取,理论推导,和过程都进行了详细的阐述, 关键词:滚动轴承;故障诊断;特征参数;特征; ABSTRACT : The Rolling fault diagnosis In the thesis ,the fault types,diagnostic methods an d vibration principle of rolling bearing are discussed.the thesis sets up a series of academic m odels of faulty rolling bearings and lists some sym ptom parameters which often used in fault diagnosis of rolling bearings . the study of vibration prin ciple of rolling bearings can help us to know the essence and feature of rolling bearings.In this pa

滚动轴承常见故障及原因分析 1.故障形式 (1)轴承转动困难、发热; (2)轴承运转有异声; (3)轴承产生振动; (4)内座圈剥落、开裂; (5)外座圈剥落、开裂; (6)轴承滚道和滚动体产生压痕。 2.故障原因分析 (1)装配前检查不仔细,轴承在装配前要先清洗并认真检查轴承的内外座圈、滚动体和保持架,是否有生锈、毛刺、碰伤和裂纹;检查轴承间隙是否合适,转动是否轻快自如,有无突然卡止的现象;同时检查轴径和轴承座孔的尺寸、圆度和圆柱度及其表面是否有毛刺或凹凸不平等。对于对开式轴承座,要求轴承盖和轴承底座接合面处与外座圈的外圆面之间,应留出0.1mm~0.25mm间隙,以防止外座两侧“瓦口”处出现“夹帮”现象导致的间隙减小,磨损加快,使轴承过早损坏。 (2)装配不当。装配不当会导致轴承出现上述的各种故障形式,以及以下的几种情况: A.配合不当 轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下工作的离心泵、离心机、减速机、电动机和离心式压缩机的轴与轴承内座圈,采用j5,js5,js6,k5,k6,m6配合,

轴承座孔与轴承外座圈采用j6,j7配合。旋转的座圈(大多数轴承的内座圈为旋转座圈,外座圈不为旋转座圈,少部分轴承则相反),通常采用过盈配合,能在负荷作用下避免座圈在轴径和轴承座孔的配合表面上发生滚动和滑动。 滚动轴承常见故障原因分析 但有时由于轴径和轴承座孔的尺寸测量不精确或配合面粗糙度未达到标准要求,造成过大的过盈配合,使轴承座圈受到很大挤压,从而导致轴承本身的径向间隙减少,使轴承转动困难、发热,磨损加剧或卡死,严重时会造成轴承内外座圈在按装时开裂。不旋转座圈常采用间隙或过盈不大的配合,这样不旋转座圈就有可能产生微小的爬动,而使座圈与滚动体的接触面不断更换,座圈滚道磨损均匀。同时也可以消除轴因热伸长而使轴承中滚动体发生轴向卡住的现象。但过大的间隙配合,会使不旋转座圈随滚动体一同转动,致使轴(或轴承座孔)与内座圈(或外座圈)发生严重磨损,而出现摩擦使轴承发热、振动。 B.装配方法不当 轴承和轴径或轴承座孔的过盈较小时,多采用压入法装配。最简单的方法是利用铜棒和手锤,按一定的顺序对称地敲打轴承带过盈配合的座圈,使轴承顺利压入。另外,也可用软金属制的套管借手锤打入或压力机压入。若操作不当,则会使座圈变形开裂,或者手锤打在非过盈配合的座圈上,则会使滚道和滚动体产生压痕或轴承间接被破坏。 C.装配时温度控制不当 滚动轴承在装配时,若其与轴径的过盈较大,一般采用热装法装配。

简析滚动轴承故障诊断方法及要点 滚动轴承是应用最为广泛的机械零件质疑,同时,它也是机器中最容易损坏的元件之一。许多旋转机械的故障都与滚动轴承的状态有关。据统计,在使用滚动轴承的旋转机械中,大约有30%的机械故障都是由于轴承而引起的。可见,轴承的好坏对机器工作状态影响极大。 通常,由于轴承的缺陷会导致机器产生振动和噪声,甚至会引起机器的损坏。而在精密机械中(如精密机床主轴、陀螺等),对轴承的要求就更高,哪怕是在轴承上有微米级的缺陷,都会导致整个机器系统的精度遭到破坏。 最早使用的轴承诊断方法是将听音棒接触轴承部位,依靠听觉来判断轴承有无故障。这种方法至今仍在使用,不过已经逐步使用电子听诊器来替代听棒以提高灵敏度。后来逐步采用各式测振仪器、仪表并利用位移、速度或加速度的均方根值或峰峰值来判断轴承有无故障。这可以减少对设备检修人员的经验的依赖,但仍然很难发现早期故障。 滚动轴承在设备中的应用非常广泛,滚动轴承状态好坏直接关系到旋转设备的运行状态,尤其在连续性大生产企业,大量应用于大型旋转设备重要部位,因此,实际生产中作好滚动轴承状态监测与故障诊断是搞好设备维修与管理的重要环节。我们经过长期实践与摸索,积累了一些滚动轴承实际故障诊断的实用技巧。 一、滚动轴承故障诊断的方式及要点: 对滚动轴承进行状态监测和故障诊断的实用方法是振动分析。 实用中需注意选择测点的位置和采集方法。要想真实准确反映滚动轴承振动状态,必须注意采集的信号准确真实,因此要在离轴承最近的地方安排测点,在电机自由端一般有后风扇罩,其测点选择在风扇罩固定螺丝有较好监测效果。另外必须注意对振动信号进行多次采集和分析,综合进行比较。才能得到准确结论。 二、滚动轴承正常运行的特点与实用诊断技巧: 我们在长期生产状态监测中发现,滚动轴承在其使用过程中表现出很强的规律性,并且重复性非常好。正常优质轴承在开始使用时,振动和噪声均比较小,但频谱有些散乱,幅值都较小,可能是由于制造过程中的一些缺陷,如表面毛刺等所致。 运动一段时间后,振动和噪声维持一定水平,频谱非常单一,仅出现一、二倍频。极少出现三倍工频以上频谱,轴承状态非常稳定,进入稳定工作期。 继续运行后进入使用后期,轴承振动和噪声开始增大,有时出现异音,但振动增大的变化较缓慢,此时,轴承峭度值开始突然达到一定数值。我们认为,此时轴承即表现为初期故障。

语音信号特征参数提取方法 阮雄飞微电子学与固体电子学 摘要:在语音技术的发展过程中使用了大量的语音信号特征参数, 好的语音信号特征参数能对语音识别起至关重要的作用。本文对语音信号特征参数提取方法以及国内外研究现状进行了介绍,最后介绍了Hilbert-Huang 这一新兴理论成果以及在特征提取中的应用。 关键词:语音技术特征提取HHT 1 引言 语音信号是一种短时平稳信号,即时变的,十分复杂,携带很多有用的信息,这些信息包括语义、个人特征等,其特征参数的准确性和唯一性将直接影响语音识别率的高低,并且这也是语音识别的基础[1]。特征参数应该能够比较准确地表达语音信号的特征具有一定的唯一性。 上世纪40年代,potter等人提出了“visiblespeech”的概念,指出语谱图对语音信号有很强的描述能力,并且试着用语谱信息进行语音识别,这就形成了最早的语音特征,直到现在仍有很多的人用语谱特征来进行语音识别[2]。后来,人们发现利用语音信号的时域特征可以从语音波形中提取某些反映语音特性的参数,比如:幅度、短时帧平均能量、短时帧过零率、短时自相关系数、平均幅度差函数等。这些参数不但能减小模板数目运算量及存储量而且还可以滤除语音信号中无用的冗余信息。语音信号特征参数是分帧提取的, 每帧特征参数一般构成一个矢量, 所以语音信号特征是一个矢量序列。我们将语音信号切成一帧一帧, 每帧大小大约是20-30ms。帧太大就不能得到语音信号随时间变化的特性, 帧太小就不能提取出语音信号的特征, 每帧语音信号中包含数个语音信号的基本周期。有时希望相邻帧之间的变化不是太大, 帧之间就要有重叠, 帧叠往往是帧长的1/2或1/3。帧叠大, 相应的计算量也大[3]。随着语音识别技术的不断发展时域特征参数的种种不足逐渐暴露出来,如这些特征参数缺乏较好稳定性且区分能力不好。于是频域参数开始作为语音信号的特征比如频谱共振峰等。经典的特征提取方法主要有LPCC(线性预测倒谱系数)、MFCC(美尔频率倒谱系数)、HMM(隐马尔科夫模型)、DTW(动态时间规整)等。 2 语音信号特征参数提取方法

滚动轴承故障诊断与分析 Examination and analysis of serious break fault down in rolling bearing

学院:机械与汽车工程学院 专业:机械设计制造及其自动化 班级:2010020101 姓名: 学号: 指导老师:王林鸿 :摘要,滚动轴承是旋转机械中应用最广的机器零件,也是最易损坏的元件之一 轴承的工作好坏对机器的工作状态有很旋转机械的许多故障都与滚动轴承有关,对滚动甚至造成设备损坏。因此, 大的影响,其缺陷会产生设备的振动或噪声, 轴承故障的诊断分析, 在生产实际中尤为重要。关键词:振动滚动轴承故 障诊断 Rolling bearing is the most widely used in rotating Abstract:easily machinery of the machine parts, is also one of the most damaged components. Many of the rotating machinery fault associated with rolling bearings, bearing the work of good or bad has great influence to the working state of the machine, even and of vibration or noise, produce its defect can equipment cause equipment damage. Therefore, the diagnosis of rolling bearing fault analysis, is especially important in the practical production. Key words: rolling bearing fault diagnosis vibration 引言:%30滚动轴承是机器的易损件之一,据不完全统计,旋转机械的故障约

增刊 西 山 科 技 Supp lem en t 2001年8月 X ishan Science&T echno logy A ug.2001 技术经验 滚动轴承常见故障原因分析 王 建 国① (华化制药集团公司) 摘 要 介绍了滚动轴承的故障形式,分析了产生的原因,并提出了相应的解决方法。 关键词 滚动轴承 故障 原因 滚动轴承一般由外座圈、内座圈、滚动体和保持架等四部分组成。滚动轴承属于标准件,其类型很多,用量很大,凡是运转设备几乎都有不同类型和不同精度的滚动轴承。在生产实际中,由于各种原因,滚动轴承常出现故障,影响设备的正常运行,现对滚动轴承在运行中的常见故障作一分析,并简要介绍消除故障的方法。 1 故障形式 1)轴承转动困难、发热;2)轴承运转有异声;3)轴承产生振动;4)内座圈剥落、开裂;5)外座圈剥落、开裂;6)轴承滚道和滚动体产生压痕。 2 故障原因分析 2.1 检查不细致 轴承在装配前,要先清洗并认真检查轴承的内外座圈、滚动体和保持架,是否有生锈、毛刺、碰伤和裂纹;检查轴承间隙是否合适,转动是否轻快自如,有无突然卡住的现象;同时检查轴颈和轴承座孔的尺寸、圆度和圆柱度及其表面是否有毛刺或凹凸不平等。对于对开式轴承座,要求轴承盖和轴承底座接合面处与外座圈的外圆面之间,应留出0.1mm~0.25mm间隙,以防止外座两侧的“瓦口”处出现“夹帮”现象。若装配前检查不细致,会导致装配后的轴承运转情况不良,出现由于原始间隙太小导致的转动困难、发热;由于“夹帮”现象导致的间隙减小,磨损加快,使轴承过早损坏。 2.2 装配不当 装配不当会导致轴承出现上述的各种故障形式。装配不当有以下几种情况: 1)配合不当。轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下工作的离心泵、离心机、减速机、电动机和离心式压缩机的轴与轴承内座圈,采用j5、js5、js6、k5、k6、m6配合,轴承座孔与轴承外座圈采用J6、J7配合。旋转的座圈(大多数轴承的内座圈为旋转座圈,外座圈为不旋转座圈,少部分轴承则相反),通常采用过盈配合,能在负荷作用下避免座圈在轴颈或轴承座孔的配合表面上发生滚动或滑动。但有时由于轴颈和轴承座孔的尺寸测量不精确或配合面粗糙度未达到标准要求,造成过大的过盈配合,使轴承座圈受到很大剂压,从而导致轴承本身的径向间隙减少,使轴承转动困难、发热,磨损加剧或卡死,严重时会造成轴承内外座圈在安装时开裂。不旋转座圈常采用间隙或过盈不大的配合,这样不旋转座圈就有可能产生微小的爬动,而使座圈与滚动体的接触面不断更换,座圈滚道磨损均匀。同时也可以消除轴因热伸长而使轴承中滚动体发生轴向卡住的现象。但过大的间隙配合,会使不旋转座圈随滚动体一同转动,致使轴(或轴承座孔)与内座圈(或外座圈) ①作者简介:王建国 男 1963年出生 1984年毕业于太原工学院 工程师 太原 030021

滚动轴承故障诊断与分析Examination and analysis of serious break fault down in rolling bearing 学院:机械与汽车工程学院 专业:机械设计制造及其自动化 班级:2010020101 姓名: 学号: 指导老师:王林鸿

摘要:滚动轴承是旋转机械中应用最广的机器零件,也是最易损坏的元件之一, 旋转机械的许多故障都与滚动轴承有关,轴承的工作好坏对机器的工作状态有很大的影响,其缺陷会产生设备的振动或噪声,甚至造成设备损坏。因此, 对滚动轴承故障的诊断分析, 在生产实际中尤为重要。 关键词:滚动轴承故障诊断振动 Abstract: Rolling bearing is the most widely used in rotating machinery of the machine parts, is also one of the most easily damaged components. Many of the rotating machinery fault associated with rolling bearings, bearing the work of good or bad has great influence to the working state of the machine, its defect can produce equipment of vibration or noise, and even cause equipment damage. Therefore, the diagnosis of rolling bearing fault analysis, is especially important in the practical production. Key words: rolling bearing fault diagnosis vibration 引言:滚动轴承是机器的易损件之一,据不完全统计,旋转机械的故障约有30% 是因滚动轴承引起的,由此可见滚动轴承故障诊断工作的重要性。如何准确判断出它的末期故障是非常重要的,可减少不必要的停机修理,延长设备的使用寿命,避免事故停机。滚动轴承在运转过程中可能会由于各种原因引起损坏,如装配不当、润滑不良、水分和异物侵入、腐蚀和过载等。即使在安装、润滑和使用维护都正常的情况下,经过一段时间运转,轴承也会出现疲劳剥落和磨损。总之,滚动轴承的故障原因是十分复杂的,因而对作为运转机械最重要件之一的轴承,进行状态检测和故障诊断具有重要的实际意义,这也是机械故障诊断领域的重点。 一滚动轴承故障诊断分析方法 1滚动轴承故障诊断传统的分析方法 1.1振动信号分析诊断 振动信号分析方法包括简易诊断法、冲击脉冲法(SPM法)、共振解调法(IFD 法)。振动诊断是检测诊断的重要工具之一。 (1)常用的简易诊断法有:振幅值诊断法,反应的是某时刻振幅的最大值,适用于表面点蚀损伤之类的具有瞬时冲击的故障诊断;波峰因素诊断法,表示的

摘要:滚动轴承是旋转机械中使用最多,最为关键,同时也是机械设备中最易损坏的机械零件之一。滚动轴承质量的好坏对机械设备运行质量影响很大,许多旋转机械设备的运行状况与滚动轴承的质量有很大的关系。滚动轴承作为旋转机械设备中使用频率较高,同时也是机械设备中较为薄弱的环节,因此对滚动轴承进行故障诊断具有重大意义。 引言:故障诊断技术是一门研究设备运行状况信息,查找故障源,研究故障发展趋势,确定相应决策,与生产实际紧密相结合的实用技术。故障诊断技术是20世纪中后迅速发展起来的一门新型技术。国外对滚动轴承故障诊断技术的研究开始于20世纪60年代。美国是世界上最早研究滚动轴承故障诊断技术的国家,于1967年对滚动轴承故障进行研究,经过几十年的发展,先后研制了基于时域分析,频域分析,和时频分析的滚动轴承故障诊断技术。 目前国外已经研制出先进的滚动轴承故障诊断仪器,并且已经应用于工业生产中,对预防机械事故,减少损失起到了至关重要的作用。国内对故障诊断技术的研究起步较晚,20世纪80年代我过开始研究滚动轴承故障诊断技术,经过多年的研究,先后出现了基于振动信号的滚动轴承故障诊断,基于声音信号的滚动轴承诊断方法,基于温度的滚动轴承诊断方法,基于油膜电阻的滚动轴承诊断方法和基于光钎的滚动轴承诊断方法。从实用性方面来看,基于振动信号的滚动轴承诊断方法具有实用性强,效果好,测试和信号处理简单等优点而被广泛采用。在滚动轴承故障诊断中,比较常用的振动诊断方法有特征参数法,频谱分析法,包络分析法,共振解调技术。其中共振解调技术是目前公认最有效的方法。 振动检测能检测轴承的剥落、裂纹、磨损、烧伤且适于早期检测和在线检测。因而,振动诊断法得到一致认可。包络检测是轴承故障振动诊断的一种有效方法,实际中已广泛使用。当轴承出现局部损伤类故障后,振动信号中包含了以故障特征频率为周期的周期性冲击成分,虽然这些冲击成分是周期出现的,但单个冲击信号却具有非平稳信号的特性。Fourier变换在频域上是完全局部化的,但由于其基函数在时域上的全局性使它没有任何的时间分辨率,因此不适合非平稳信号的分析。短时Fourier 变换虽然在时域和频域上都具有一定的分辨率而由于其基函数只能对信号进行等带宽的分解。因此基函数一旦确定,其时域和频域分辨率也就不能变化,从而不能自适应地确定信号在不同频段的分辨率。小波变

第二组实验 轴承故障数据: Test2.mat 数据打开后应采用 X105_DE_time 作为分析数据,其他可作为参考,转速 1797rpm 轴承型号: 6205-2RS JEM SKF, 深沟球轴承 采样频率: 12k Hz 1、确定轴承各项参数并计算各部件的故障特征频率通过以上原始数据可知次轴承的参数为: 轴承转速 r=1797r/min;滚珠个数 n=9;滚动体直径 d=7.938mm;轴承节径 D=39mm;:滚动体接触角α=0 由以上数据计算滚动轴承不同部件故障的特征频率为:外圈故障频率 f1=r/60 * 1/2 * n(1-d/D *cos α )=107.34Hz 内圈故障频率 f2=r/60 * 1/2 * n(1+d/D *cos α)=162.21Hz 滚动体故障频率 f3=r/60*1/2*D/d*[1-(d/D)^2* cos^2( α)]=70.53Hz 保持架外圈故障频率 f4=r/60 * 1/2 * (1-d/D *cos α )=11.92Hz 2.对轴承故障数据进行时域波形分析 将轴承数据Test2.mat导入 MATLAB 中直接做 FFT 分析得到时域图如下:

并求得时域信号的各项特征: 1)有效值:0.2909; 3)峰值因子:5.2441;2)峰值: 1.5256;4)峭度: 5.2793;6)裕度因子:

3.包络谱分析 对信号做 EMD 模态分解,分解得到的每一个 IMF 信号分别和原信号做相关分析,找出相关系数较大的 IMF 分量并对此 IMF 分量进行 Hilbert 变换。 Empirical Mode Decomposition im 由图中可以看出经过 EMD 分解后得到的9个 IMF 分量和一个残余量。 IMF 分量分别和原信号做相关分析后得出相关系数如下: 由上表得:IMF1 的相关系数明显最大,所以选用 IMF1 做 Hilbert 包络谱分析。所得 Hilbert 包络谱图如下:

文件编号:TP-AR-L9607 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 滚动轴承常见故障及其 原因分析(正式版)

滚动轴承常见故障及其原因分析(正 式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 1.故障形式 (1)轴承转动困难、发热; (2)轴承运转有异声; (3)轴承产生振动; (4)内座圈剥落、开裂; (5)外座圈剥落、开裂; (6)轴承滚道和滚动体产生压痕。 2.故障原因分析 (1)装配前检查不仔细,轴承在装配前要先清 洗并认真检查轴承的内外座圈、滚动体和保持架,是

否有生锈、毛刺、碰伤和裂纹;检查轴承间隙是否合适,转动是否轻快自如,有无突然卡止的现象;同时检查轴径和轴承座孔的尺寸、圆度和圆柱度及其表面是否有毛刺或凹凸不平等。对于对开式轴承座,要求轴承盖和轴承底座接合面处与外座圈的外圆面之间,应留出0.1mm~0.25mm间隙,以防止外座两侧“瓦口”处出现“夹帮”现象导致的间隙减小,磨损加快,使轴承过早损坏。 (2)装配不当。装配不当会导致轴承出现上述的各种故障形式,以及以下的几种情况: A.配合不当 轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下工作的离心泵、离心机、减速机、电动机和离心式压缩机的轴与轴承内座圈,采用j5,js5,js6,k5,

滚动轴承故障的形式有哪些 轴承在我们的生活中很常见,经过长时间的使用,滚动轴承难免会出现各种各样的故障问题,那么滚动轴承故障有哪些形式呢?轴易购 锈蚀,锈蚀是滚动轴承最严重的问题之一,高精度轴承可能会由于表面锈蚀导致精度丧失而不能继续工作。水分或酸、碱性物质直接侵人会引起轴承锈蚀。当轴承停止工作后,轴承温度下降达到露点,空气中水分凝结成水滴附在轴承表面上也会引起锈蚀。此外,当轴承内部有电流通过时,电流有可能通过滚道和滚动体上的接触点处,很薄的油膜引起电火花而产生电蚀,在表面上形成搓板状的凹凸不平。进口轴承 断裂,过高的载荷会可能引起轴承零件断裂。磨削、热处理和装配不当都会引起残余应力,工作时热应力过大也会引起轴承零件断裂。另外,装配方法、装配工艺不当,也可能造成轴承套圈挡边和滚子倒角处掉块。国产轴承 磨损,由于尘埃、异物的侵入,滚道和滚动体相对运动时会引起表面磨损,润滑不良也会加剧磨损,磨损的结果使轴承游隙增大,表面粗糙度增加,降低了轴承运转精度,因而也降低了机器的运动精度,振动及噪声也随之增大。对于精密机械轴承,往往是磨损量限制了轴承的寿命。轴承工厂 疲劳剥落,滚动轴承的内外滚道和滚动体表面既承受载荷又相对滚动,由于交变载荷的作用,首先在表面下一定深度处形成裂纹,继而扩展到接触表面使表层发生剥落坑,最后发展到大片剥落,这种现象就是疲劳剥落。疲劳剥落会造成运转时的冲击载荷、振动和噪声加剧。 胶合,在润滑不良、高速重载情况下工作时,由于摩擦发热,轴承零件可以在极短时间内达到很高的温度,导致表面烧伤及胶合。所谓胶合是指一个零部件表面上的金属粘附到另一个零件部件表面上的现象。 塑性变形,当轴承受到过大的冲击载荷或静载荷时,或因热变形引起额外的载荷,或有硬度很高的异物侵入时都会在滚道表面上形成凹痕或划痕。这将使轴承在运转过程中产生剧烈的振动和噪声。而且一旦有了压痕,压痕引起的冲击载荷会进一步引起附近表面的剥落。 保持架损坏,由于装配或使用不当可能会引起保持架发生变形,增加它与滚动体之间的摩擦,甚至使某些滚动体卡死不能滚动,也有可能造成保持架与内外圈发生摩擦等。这一损伤会进一步使振动、噪声与发热加剧,导致轴承损坏。

Through the reasonable organization of the production process, effective use of production resources to carry out production activities, to achieve the desired goal. 滚动轴承常见故障及其原 因分析正式版

滚动轴承常见故障及其原因分析正式 版 下载提示:此安全管理资料适用于生产计划、生产组织以及生产控制环境中,通过合理组织生产过程,有效利用生产资源,经济合理地进行生产活动,以达到预期的生产目标和实现管理工作结果的把控。文档可以直接使用,也可根据实际需要修订后使用。 1.故障形式 (1)轴承转动困难、发热; (2)轴承运转有异声; (3)轴承产生振动; (4)内座圈剥落、开裂; (5)外座圈剥落、开裂; (6)轴承滚道和滚动体产生压痕。 2.故障原因分析 (1)装配前检查不仔细,轴承在装配前要先清洗并认真检查轴承的内外座圈、滚动体和保持架,是否有生锈、毛刺、碰伤和裂纹;检查轴承间隙是否合适,转动

是否轻快自如,有无突然卡止的现象;同时检查轴径和轴承座孔的尺寸、圆度和圆柱度及其表面是否有毛刺或凹凸不平等。对于对开式轴承座,要求轴承盖和轴承底座接合面处与外座圈的外圆面之间,应留出0.1mm~0.25mm间隙,以防止外座两侧“瓦口”处出现“夹帮”现象导致的间隙减小,磨损加快,使轴承过早损坏。 (2)装配不当。装配不当会导致轴承出现上述的各种故障形式,以及以下的几种情况: A.配合不当 轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下工作的离心泵、离心

滚动轴承故障诊断1(之国外专家版) 滚动轴承故障 现代工业通用机械都配备了相当数量的滚动轴承。一般说来,滚动轴承都是机器中最精密的部件。通常情况下,它们的公差都保持在机器的其余部件的公差的十分之一。但是,多年的实践经验表明,只有10%以下的轴承能够运行到设计寿命年限。而大约40%的轴承失效是由于润滑引起的故障,30%失效是由于不对中或“卡住”等装配失误,还有20%的失效是由过载使用或制造上缺陷 等其它原因所致。 如果机器都进行了精确对中和精确平衡,不在共振频率附近运转,并且轴承润滑良好,那么机器运行就会非常可*。机器的实际寿命也会接近其设计寿命。然而遗憾的是,大多数工业现场都没有做到这些。因此有很多轴承都因为磨损而永久失效。你的工作是要检测出早期症状并估计故障的严重程度。振动分析和磨损颗粒分析都是很好的诊断方法。 1、频谱特征 故障轴承会产生与1X基频倍数不完全相同的振动分量——换言之,它们不是同步的分量。对振动分析人员而言,如果在振动频谱中发现不同步分量那么极有可能是轴承出现故障的警告信号。 振动分析人员应该马上诊断并排除是否是其它故障引起的这些不同步分量。 如果看到不同步的波峰,那极有可能与轴承磨损相关。如果同时还有谐波和边频带出现,那么轴承磨损的可能性就非常大——这时候你甚至不需要再去了解轴承准确的扰动频率。 2、扰动频率计算 有四个与轴承相关的扰动频率:球过内圈频率(BPI)、球过外圈频率(BPO)、保持架频率(FT)和球的自旋频率(BS)。轴承的四个物理参数:球的数量、球的直径、节径和接触角。其中,BPI 和BPO的和等于滚珠/滚柱的数量。例如,如果BPO等于3.2 X,BPI等于4.8 X,那么滚珠/滚柱 的数量必定是8。

脑电信号特征提取及分类

第 1 章绪论 1.1引言 大脑又称端脑,是脊椎动物脑的高级的主要部分,由左右两半球组成及连接两个半球的中间部分,即第三脑室前端的终板组成。它是控制运动、产生感觉及实现高级脑功能的高级神经中枢[1]。大脑是人的身体中高级神经活动中枢,控制着人体这个复杂而精密的系统,对人脑神经机制及高级功能进行多层次、多学科的综合研究已经成为当代脑科学发展的热点方向之一。 人的思维、语言、感知和运动能力都是通过大脑对人体器官和相应肌肉群的有效控制来实现的[2]。人的大脑由大约1011个互相连接的单元体组成,其中每个单元体有大约104个连接,这些单元体称做神经元。在生物学中,神经元是由三个部分组成:树突、轴突和细胞体。神经元的树突和其他神经元的轴突相连,连接部分称为突触。神经元之间的信号传递就是通过这些突触进行的。生物电信号的本质是离子跨膜流动而不是电子的流动。每有一个足够大的刺激去极化神经元细胞时,可以记录到一个持续1-2ERP的沿轴突波形传导的峰形电位-动作电位。动作电位上升到顶端后开始下降,产生一些小的超极化波动后恢复到静息电位(静息电位(Resting Potential,RP)是指细胞未受刺激时,存在于细胞膜内外两侧的外正内负的电位差)。人的神经细胞的静息电位为-70mV(就是膜内比膜外电位低70mV)。这个变化过程的电位是局部电位。局部电位是神经系统分析整合信息的基础。细胞膜的电特性决定着神经元的电活动[3]。当神经元受到外界刺激时,神经细胞膜内外两侧的电位差被降低从而提高了膜的兴奋性,当兴奋性超过特定阈值时就会产生神经冲动或兴奋,神经冲动或兴奋通过突触传递给下一个神经元。由上述可知,膜电位是神经组织实现正常功能的基本条件,是兴奋产生的本质。膜电位使神经元能够接收刺激信号并将这一刺激信号沿神经束传递下去。在神经元内部,树突的外形就像树根一样发散,由很多细小的神经纤维丝组成,可以接收电信号,然后传递给细胞体。如果说树突是树根的话,那么细胞体就是树桩,对树突传递进来的信号进行处理,如果信号超过特定的阈值,细胞体就把信号继续传递给轴突。轴突的形状像树干,是一根细长的纤维体,它把细胞体传递过来的信号通过突触发送给相邻神经元的树突。突触的连接强度和神经元的排列方式都影响着神经组织的输出结果。而正是这种错综复杂的神经组织结构和复杂的信息处理机制,才使得人脑拥有高度的智慧。我们的大脑无时无刻不在产生着脑电波,对脑来说,脑细胞就像是脑内一个个“微小的发电站”。早在1857年,英国的青年生理科学工作者卡通(R.Caton)就在猴脑和兔脑上记录

滚动轴承的正确使用 汽车上有几十种轴承是滚动轴承,大大小小几乎包括了所有常见的轴承类型,滚动轴承的故撞和损伤也较为常见。由于滚动轴承一般都是装在机构内部,所以不便直观检查,只能根据故障现象先作概略判断, 然后再拆卸检查。 滚动轴承的正确使用是减少轴承故障、延长轴承寿命的可靠保证,其内容包括正确的安装和合理的润滑。 下面分别介绍滚动轴承的使用要求和常见故障、损伤。 一、滚动轴承的正确使用 1.轴承的拆装 轴承安装前应清洗干净。安装时,应使用专用工具将辅承平直均匀地压入,不要用手锤敲击,特别禁止直接在轴承上敲击。当轴承座圈与座孔配合松动时,应当修复座孔或更换轴承,不要采用在轴承配合表面上打麻点或垫铜皮的方法勉强使用。轴承拆卸时应使用合适的拉器将轴承拉出,不要用凿子、手锤等敲击轴承。 2.轴承的润滑 滚动轴承常用的润滑剂有润滑油和润滑脂两种。当轴的圆周速度小于4-5m/s时,或汽车上不能使用润滑油润滑的部位,都采用润滑脂润滑。润滑脂润滑的优点是密封结构简单,润滑脂不易流失,受温度影响不大,加一次润滑脂可以使用较长的时间。 使用润滑脂要注意两个问题,一是要按汽车说明书的要求,选用合适

牌号的润滑脂。例如,汽车水泵轴承就不宜选用纳基润滑脂,因其耐水性较差。二是加入轴承中的润滑脂要适量,一般只充填轴承空腔的1/2-l/3为宜,过多不但无用,还会增加轴承的运转阻力,使之升温发热。特别要注意的是汽车轮毂轴承,要提倡“空毂润滑”,即只在轴承上涂一层适量的润滑脂即可,否则,不但浪费和散热不良,还会使润滑脂受热外溢,可能影响制动性能。 润滑油润滑的优点是摩擦阻力小,并能散热,主要用于高速和工作环境温度较高的轴承。润滑油的牌号要按汽车说明书的要求选用,并接汽车保养周期及时更换,放出旧油后要对机构进行清洗后再加新油,加油应加到规定的标线,或与加油口平齐(视汽车具体结构、要求而 定),不可多加。 二、滚动轴承常见故障 滚动轴承的故障现象一般表现为两种,一是轴承安装部位温度过高, 二是轴承运转中有噪音。 1.轴承温度过高 在机构运转时,安装轴承的部位允许有一定的温度,当用手抚摸机构外壳时,应以不感觉烫手为正常,反之则表明轴承温度过高。 轴承温度过高的原因有:润滑油质量不符合要求或变质,润滑油粘度过高;机构装配过紧(间隙不足);轴承装配过紧;轴承座圈在轴上或壳内转动;负荷过大;轴承保持架或滚动体碎裂等。

滚动轴承常见故障及其原因分析参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

滚动轴承常见故障及其原因分析参考文 本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1.故障形式 (1)轴承转动困难、发热; (2)轴承运转有异声; (3)轴承产生振动; (4)内座圈剥落、开裂; (5)外座圈剥落、开裂; (6)轴承滚道和滚动体产生压痕。 2.故障原因分析 (1)装配前检查不仔细,轴承在装配前要先清洗并认 真检查轴承的内外座圈、滚动体和保持架,是否有生锈、 毛刺、碰伤和裂纹;检查轴承间隙是否合适,转动是否轻

快自如,有无突然卡止的现象;同时检查轴径和轴承座孔的尺寸、圆度和圆柱度及其表面是否有毛刺或凹凸不平等。对于对开式轴承座,要求轴承盖和轴承底座接合面处与外座圈的外圆面之间,应留出0.1mm~0.25mm间隙,以防止外座两侧“瓦口”处出现“夹帮”现象导致的间隙减小,磨损加快,使轴承过早损坏。 (2)装配不当。装配不当会导致轴承出现上述的各种故障形式,以及以下的几种情况: A.配合不当 轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下工作的离心泵、离心机、减速机、电动机和离心式压缩机的轴与轴承内座圈,采用j5,js5,js6,k5,k6,m6配合,轴承座孔与轴承外座圈采用j6,j7配合。旋转的座圈(大多数轴承的内座圈为旋转座圈,外座圈不为旋转座圈,少部分轴承

分析常见滚针轴承故障及其原因 滚针轴承常见故障及其原因 1.故障形式: (1)轴承转动困难、发热; (2)轴承运转有异声; (3)轴承产生振动; (4)内座圈剥落、开裂; (5)外座圈剥落、开裂; (6)轴承滚道和滚动体产生压痕。 2.故障原因分析: (1)装配前检查不仔细,轴承在装配前要先清洗并认真检查轴承的内外座圈、滚动体和保持架,是否有生锈、毛刺、碰伤和裂纹;检查轴承间隙是否合适,转动是否轻快自如,有无突然卡止的现象;同时检查轴径和轴承座孔的尺寸、圆度和圆柱度及其表面是否有毛刺或凹凸不平等。对于对开式轴承座,要求轴承盖和轴承底座接合面处与外座圈的外圆面之间,应留出0.1mm~0.25mm间隙,以防止外座两侧“瓦口”处出现“夹帮”现象导致的间隙减小,磨损加快,使轴承过早损坏。 (2)装配不当。装配不当会导致轴承出现上述的各种故障形式,以及以下的几种情况: A.配合不当: 轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下工作的离心泵、离心机、减速机、电动机和离心式压缩机的轴与轴承内座圈,采用j5,js5,js6,k5,k6,m6配合,轴承座孔与轴承外座圈采用j6,j7配合。旋转的座圈(大多数轴承的内座圈为旋转座圈,外座圈不为旋转座圈,少部分轴承则相反),通常采用过盈配合,能在负荷作用下避免座圈在轴径和轴承座孔的配合表面上发生滚动和滑动。 但有时由于轴径和轴承座孔的尺寸测量不精确或配合面粗糙度未达到标准要求,造成过大的过盈配合,使轴承座圈受到很大挤压,从而导致轴承本身的径向间隙减少,使轴承转动困难、发热,磨损加剧或卡死,严重时会造成轴承内外座圈在按装时开裂。不旋转座圈常采用间隙或过盈不大的配合,这样不旋转座圈就有可能产生微小的爬动,而使座圈与滚动体的接触面不断更换,座圈滚

滚动轴承故障诊断的频谱分析 滚动轴承在机电设备中的应用非常广泛,滚动轴承状态的好坏直接关系到旋转设备的运行状态,因此在实际生产过程中作好滚动轴承的状态监测与故障诊断是搞好设备维修与管理的重要环节。 滚动轴承在其使用过程中表现出很强的规律性,并且重复性强。正常优质轴承在开始使用时振动和噪声均比较小,但频谱有些散乱,幅值比较小。运动一段时间后,振动和噪声保持在一定水平,频谱比较单一,仅出现一,二倍频,极少出现三倍工频以上频谱,轴承状态非常平稳,进入稳定工作期。持续运行后进入使用后期,轴承振动和噪声开始增大,有时出现异音,但振动增大的变化比较缓慢,此时,轴承峭度值开始突然到达一定值。可以认为此时轴承出现了初期故障。这时就要对轴承进行严密监测,密切注意其变化。此后轴承峭度值又开始快速下降,并接近正常值,而振动和噪声开始显著增大,其增大幅度开始加快,其振动超过标准时(ISO2372),其轴承峭度值也开始快速增大,当轴承超过振动标准,峭度值也超过正常值时,可认为轴承已进入晚期故障,需要及时检修设备,更换滚动轴承。 1、滚动轴承故障诊断方式 振动分析是对滚动轴承进行状态监测和故障诊断的常用方法。一般方式为:利用数据采集器在设备现场采集滚动轴承振动信号并储存,传送到计算机,利用振动分析软件进行深入分析,从而得到滚动轴承各种振动参数的准确数值,进而判断这些滚动轴承是否存在故障。采用恩递替公司的Indus3振动测量分析系统进行大中型电机滚动轴承的状态监测和故障诊断,经过近几年实际使用,其效果令人非常满意。要想真实准确反映滚动轴承振动状态,必须注意采集信号的准确真实,因此要在离轴承最近的地方安排测点。 2、滚动轴承正常运行特点与诊断技巧 滚动轴承的运转状态在其使用过程中有一定的规律性,并且重复性非常好。例如,正常优质轴承在开始使用时,振动幅值和噪声均比较小,但频谱有些散乱(图1)这可能是由于制造过程中的一些缺陷,如表面毛刺等所致。运行一段时间后,振动幅值和噪声维持一定水平,频谱非常单一,仅出现一、二倍频。极少出现三倍工频以上频谱(图2),轴承状态非常稳定,进入稳定工作期。继续运行一段时

文件编号:GD/FS-9396 (安全管理范本系列) 滚动轴承常见故障及其原 因分析详细版 In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities. 编辑:_________________ 单位:_________________ 日期:_________________

滚动轴承常见故障及其原因分析详 细版 提示语:本安全管理文件适合使用于平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 1.故障形式 (1)轴承转动困难、发热; (2)轴承运转有异声; (3)轴承产生振动; (4)内座圈剥落、开裂; (5)外座圈剥落、开裂; (6)轴承滚道和滚动体产生压痕。 2.故障原因分析 (1)装配前检查不仔细,轴承在装配前要先清洗并认真检查轴承的内外座圈、滚动体和保持架,是否有生锈、毛刺、碰伤和裂纹;检查轴承间隙是否合

适,转动是否轻快自如,有无突然卡止的现象;同时检查轴径和轴承座孔的尺寸、圆度和圆柱度及其表面是否有毛刺或凹凸不平等。对于对开式轴承座,要求轴承盖和轴承底座接合面处与外座圈的外圆面之间,应留出0.1mm~0.25mm间隙,以防止外座两侧“瓦口”处出现“夹帮”现象导致的间隙减小,磨损加快,使轴承过早损坏。 (2)装配不当。装配不当会导致轴承出现上述的各种故障形式,以及以下的几种情况: A.配合不当 轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下工作的离心泵、离心机、减速机、电动机和离心式压缩机的轴与轴承内座圈,采用j5,js5,js6,k5,k6,m6配合,轴承座孔与轴承外座圈采用j6,j7配合。

波长变换的信号特征研究论文 摘要:通过对小波变换所进行的理论分析和计算机模拟发现,利用小波变换具有的高低频分离的特点,可在不丢失原信号重要信息成分的前提下,将原光谱信号的边缘部分进行滤化处理,消除了噪音信息,重构出更加清晰的光谱特征图形,从而提高了信号的清晰度,为信号的预处理提供了更加方便的条件。该信号特征提取的方法,与傅氏变换相比较,具有多项明显的优点,在实际工程应用中具有重要的意义。 关键词小波变换傅氏变换;信号 一、引言 在当今科技飞速发展的信息时代,信息资源中的信号应用日益广泛,信号的结构越来越复杂,为了更加清楚地分析和研究实际工程信号的有用信息,对信号进行预处理是至关重要的。例如,对于环境的监测,其中对空气成分的检测已经成为必不可少的环节,其方法是将空气中的某一成分(例如丁烯)进行特征的提取,提取的信息中仍然会存在着由一系列高频信号构成的噪音信号。由于这些边缘部分的存在,使原信号的基本特征在光谱信号中不能完全清晰地呈现,导致某些信息的细微环节部分难以识别,致使研究目的无法实现。 本文通过对小波变换所进行的理论分析和计算机模拟发现,利用小波变换具有的高低频分离的特点,可在不丢失原信号重要信息成分的前提下,将原光谱信号的边缘部分进行滤化处理,消除了噪音信息,重构出更加清晰的光谱特征图形,从而提高了信号的清晰度,为信号的预处理提供了更加方便的条件。 二、傅氏变换与小波变换 近年来,小渡变换已经成为对信号、图像等进行分析不可或缺的实用工具之一,其实质是对原始信号的滤波过程。与傅氏变换相比较,小波变换的优势在于,对分析信号可进行任意的放大平移并对其特征进行提取。对复杂信号作小波变换,进行多分辨率分析,在信号图象分析领域已占据着相当重要的地位。 已有的科研成果表明,物质的荧光光谱取决于物质的原子分子结构,所以不同的物质具有不同的荧光光谱。非线性荧光光谱是利用大功率超短激光脉冲和气体的非线性作用得到的;对于这种非线性荧光光谱的研究,主要集中在形成原理、