可编程电源

- 格式:doc

- 大小:1.32 MB

- 文档页数:57

可编程直流电源的用途

可编程直流电源的用途

可编程直流电源是一种可以用来调节直流电压和电流的电源。

它的主要用途是控制和测试电子设备,如集成电路、模拟电路、传感器和控制装置。

在电子设备设计和试验阶段,科学家和工程师经常需要使用可编程直流电源来模拟真实的电压和电流。

这样他们可以轻松地控制将要测试的电子设备的电压和电流,从而分析和测试它们的性能是否达到预期。

可编程直流电源也可以用来测量电子设备的电流和电压,使用户能够对新的设备进行有效的控制和管理。

它们可以用来测试各种类型的电子设备,包括太阳能电池板、模拟数字转换器、电池充电器、单片机等。

另外,可编程直流电源也可以用于工业控制,可以控制和监测多个设备的电压和电流,从而使大型电源系统稳定可靠。

可编程直流电源也可以用于飞行和船舶电力系统,可以自动控制和调整电源的电压和电流以及相关参数,保证电源的稳定可靠。

可编程直流电源用于模拟电子设备的性能,控制和监测电子设备的电压和电流,以及控制工业电源系统和航空电力系统等。

它们的广泛用途使其得到越来越多的关注与认可。

- 1 -。

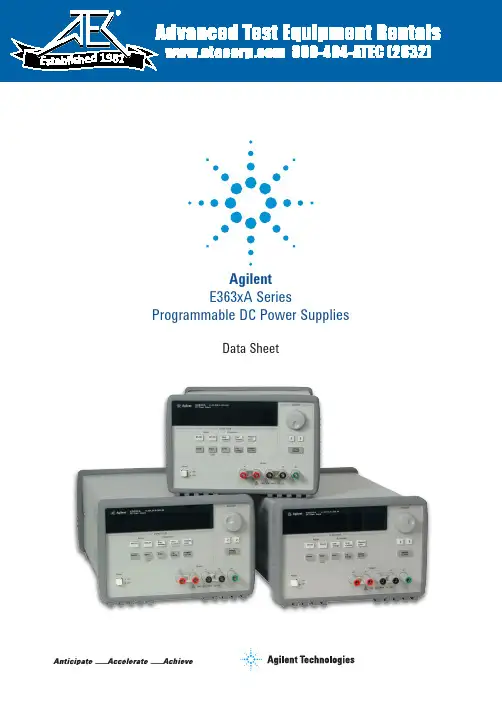

Agilent E363xA SeriesProgrammable DC Power SuppliesData Sheet1981Reliable Power, Repeatable Results• Single and triple output• 80 W to 200 W output power • Dual range output(except E3631A)• Low noise and excellentregulation• Remote sensing(except E3631A)• Front and rear outputterminals(E3633A/34A only)• GPIB and RS-232 standard • Save and recall functions• Overvoltage protection,Overcurrent protection(except E3631A)Clean and stable power with programmability at an affordable priceAffordable programmable power supplies to meet your needsThe E363xA Series of programmable DC power supplies gives you the performance of the system power supplies at a decent price. All models provide clean power, excellent regula-tion and a fast transient response with built-in GPIB and RS-232 interfaces. The E363xA Series is designed to meet the requirements of the most demanding applications in R&D design verifications, production testing, and QA verifications with traditional quality and reliability which you can count on.Excellent performance you can trustWith the 0.01% load and lineregulation, the E363xA Series canmaintain a steady output when powerline and load changes occur. Thepower supplies specify both normalmode voltage/current noise andcommon mode current noise. Thelow normal mode noise specificationassures clean power for precisioncircuitry applications, and the lowcommon mode current provides isola-tion from power line current injection.Remote InterfaceIf you have an IEEE-488 card orRS-232 in a PC, these power supplieswill work for you. Every model comesequipped with both GPIB and RS-232as standard. All programming is donein easy-to-use SCPI (Standard Com-mands for Programmable Instruments).The user’s guide describes the processfor the first-time programmers.Front Panel OperationA knob and self-guiding keypads allowyou to set the output at your desiredresolution quickly and easily. Youcan store and recall for up to threecomplete setups using the internalnon-volatile memory. The output on/off button sets the output to zero.E3631A triple-output power supplyThis famous 80-watt triple outputsupply offers three independentoutputs: 0 to 6 V/5A, 0 to +25V/1Aand 0 to –25V/1A. The 6 V output iselectrically isolated from the ±25 Vsupply to minimize any interferencebetween circuits under test. The ±25 Voutputs can be set to track each other.E3632A/33A/34A single-outputdual range power suppliesThese single output power suppliesgive you the flexibility to select froma dual output range. The output loadis protected against overvoltageand overcurrent, which are easilymonitored and adjusted from the frontpanel and remote interface. Remotesensing is available to eliminate theerrors caused by voltage drops onthe load leads. The E3633A/34A offerfront and rear output terminals foreasy wiring.2Model NumberE3631AE3632A E3633A E3634A 123DC Output Rating (0 ºC to 40 ºC)0 to +6 V,0 to 5 A0 to +25 V,0 to 1 A0 to –25 V,0 to 1 A0 to 15 V/7 A or0 to 30 V/4 A0 to 8 V/20 A or0 to 20 V/10 A0 to 25 V/7 A or0 to 50 V/ 4 ALoad Regulation± (% of output + offset)< 0.01% + 2 mV < 0.01% + 250 μALine Regulation± (% of output + offset)< 0.01% + 2 mV < 0.01% + 250 μARipple and Noise (20 Hz to 20 MHz)Normal Mode Voltage< 350 μVrms/2 mVpp< 350 μVrms/3mVpp< 500 μVrms/ 3 mVpp Normal Mode Current< 2 mArms< 500 μArms< 2 mArmsCommon Mode Current< 1.5 μArmsAccuracy1 12 Months (25 ºC + 5 ºC), ± (% output + offset)ProgrammingVoltage0.1% + 5 mV0.05% + 20 mV0.05% + 10 mVCurrent0.2% + 10 mA0.15% + 4 mA0.2% + 10 mAReadback2Voltage0.1% + 5 mV0.05% + 10 mV0.05% + 5 mVCurrent0.2% + 10 mA0.15% + 4 mA0.15% + 5 mAResolutionProgram0.5 mV/0.5 mA 1.5 mV/0.1 mA 1 mV/0.5 mA 1 mV/1 mA 3 mV/0.5 mA Readback0.5 mV/0.5 mA 1.5 mV/0.1 mA0.5 mV/0.1 mA0.5 mV/1 mA 1.5 mV/0.5 mA Meter 1 mV/1 mA10 mV/1 mA 1 mV/1 mA 1 mV/1 mA (< 10A), 10 mA (¡ 10 A) Transient Response Less than 50 μsec for output to recover to within 15 mV following a change in output current from full load to half loador vice versaCommand ProcessingTime3< 50 msec< 100 msecOVP/OCPAccuracy± (% output + offset)N/A0.5% + 0.5 V/0.5% + 0.5 AActivation Time N/A 1.5 msec, OVP ¡ 3 V/< 10 msec, OVP < 3 V and OCP <10 msec Temperature Coefficient per ºC (% output + offset)Voltage0.01% + 2 mV0.01% + 3 mVCurrent0.02% + 3 mA0.02% + 0.5 mA0.02% + 3 mAStability, constant load & temperature ± (% of output + offset), 8 hrsVoltage0.03% + 1 mV0.02% + 2 mV0.02% + 1 mVCurrent0.1% + 3 mA0.05% + 1 mA0.1% + 1 mARemote Sense (max.voltage in each load lead)N/A 1 V0.7 VVoltage Programming Speed, to within 1% of total excursionUp Full Load11 msec50 msec50 msec95 msec80 msecNo Load10 msec20 msec20 msec45 msec100 msec Down Full Load13 msec 45 msec45 msec30 msec30 msecNo Load200 msec400 msec400 msec450 msec450 msecE3631A/32A/33A/34A Programmable DC Power Supply Specifications1 Accuracy specifications are valid after a 1-hour warm-up and calibration at 25 ºC.2 Accuracy refers to readback over GPIB and RS-232 or front panel with respect to actual output.3 Maximum time for output to change after receipt of commands.34Ordering Information E3630 Series Power Supplies E3631A 80-WattTriple Power Supply E3632A 120-WattSingle Power Supply E3633A/34A 200-Watt Single Power Supply Standard Shipped Accessories User’s & Service guide, Product Reference CD, AC power cord Power Options Opt. 0E3 230 Vac ± 10%Opt. 0EM 115 Vac ± 10%Opt. 0E9 100 Vac ± 10%Other OptionsOpt. 0L2 Extra manual sets Opt. 1CM Rackmount kit*Opt. UK6 Commercial calibration with test result data E3600A-100 Test lead kitModel Number E3631AE3632A E3633A E3634A123AC Input (47 Hz – 63 Hz)100 Vac ±10% (Opt 0E9)/115 Vac ±10% (Std)/230 Vac ±10% (0E3)Dimensions 213 x mm W x 133 mm H x 348 mm D(8.4 x 5.2 x 13.7 in)Weight 8.2 kg (18 lbs) net, 11 kg (24 lbs) shipping9.5 kg (21 lbs) net, 12 kg (26 lbs) shippingWarranty Three years for E363xA series power supplies Three months for standard shipped accessoriesProduct RegulationCertified to CSA 22.2 No. 231 (for E3631A), No. 1010.1 (for E3632A/33A/34A); conforms to IEC 1010-1; carries CE marks; complies with CISPR-11, Group 1, Class ARackmount Kits*Agilent E3631A/32A/33A/34A To rackmount two instruments side-by-sideLock-link Kit (P/N 5061-9694) Flange Kit (P/N 5063-9214)To rackmount one or two instruments in a sliding support shelfSupport Shelf (P/N 5063-9256) Slide Kit (P/N 1494-0015) required for support shelf* Rackmounting with 1CM or lock-link/flange kit requiresAgilent or customer support rails Agilent Support Rails-E3663ACLAN eXtensions for Instruments puts the power of Ethernet and the Web inside your test systems. Agilent is a founding member of the LXI consor-tium.Agilent Channel Partnersw w w /find/channelpartners Get the best of both worlds: Agilent’s measurement expertise and product breadth, combined with channel partner convenience.For more information on Agilent Tech-nologies’ products, applications or services, please contact your local Agilent office. The complete list is available at:/find/contactus Americas Canada (877) 894 4414 Brazil (11) 4197 3600Mexico 01800 5064 800 United States (800) 829 4444 Asia Pacific Australia 1 800 629 485China 800 810 0189Hong Kong 800 938 693India 1 800 112 929Japan 0120 (421) 345Korea 080 769 0800Malaysia 1 800 888 848Singapore 180****8100Taiwan 0800 047 866Other AP Countries (65) 375 8100 Europe & Middle East Belgium 32 (0) 2 404 93 40 Denmark 45 45 80 12 15Finland 358 (0) 10 855 2100France 0825 010 700* *0.125 €/minute Germany 49 (0) 7031 464 6333 Ireland 1890 924 204Israel 972-3-9288-504/544Italy 39 02 92 60 8484Netherlands 31 (0) 20 547 2111Spain 34 (91) 631 3300Sweden 0200-88 22 55United Kingdom 44 (0) 118 927 6201For other unlisted countries:/find/contactus(BP-3-1-13)Product specifications and descriptions in this document subject to change without notice.© Agilent Technologies, Inc. 2013Published in USA, April 18, 20135968-9726ENAdvancedTCA ® Extensions for Instrumentation and Test (AXIe) is an open standard that extends the AdvancedTCA for general purpose and semiconductor test. Agilent is a founding member of the AXIe consortium.PCI eXtensions for Instrumentation (PXI) modular instrumentationdelivers a rugged, PC-based high-per-formance measurement and automa-tion system./find/myagilent A personalized view into the information most relevant to you.myAgilentmy /qualityQuality Management SystemQuality Management Sys ISO 9001:2008DEKRA Certified /find/AdvantageServices Accurate measurements throughout the life of your instruments.Agilent Advantage ServicesThree-Year Warranty/find/ThreeYearWarranty Agilent’s combination of product reliability and three-year warranty coverage is another way we help you achieve your business goals: increased confidence in uptime, reduced cost of ownership and greater convenience.。

可编程任意电源可编程任意电源就是某些功能或参数可以通过计算机软件编程控制的电源。

比如设臵输出电压是多少,最大输出电流是多少,超过这个值则不能正常供电等等。

例如,当超过最大输出电压的时候为恒流输出,当超过最大输出电流的时候,电源就变成了稳压源等等。

“可编程”的意思是电源内部主要功能通过上位机设定状态字实现可控,大部分的电源是通过串口连接的。

可通过通讯规约,设定“最大电流、最大电压、最大功率、实际电压”等等。

可编程任意电源的主要指标是编程时间,编程精度,编程分辨率等等。

[编辑本段]可编程任意电源的基本功能可编程任意电源与普通直流电源一样,都有一路或几路输出,电压、电流均可以调节,通过数码管或液晶屏显示其数值,还可以通过选择串联或并联输出结构来获得更高电压或更高电流。

某些电源设备采用悬浮式输出,可防止过载和短路发生。

有些含有线性电压调节器,可提供低纹波的输出电压。

大多仪器的电流极限均可调节,以保护相连负载。

有些电源设有输出开关,需要开、关某一输出或所有输出时,只需按动按钮即可,不需要关闭仪器本身。

另外,有些电源设备都采用了热保护设计,可以通过风扇控制温度。

1、电源的基本工作模式电源的工作模式可分为恒压输出模式(CV),恒流输出模式(CC),串联模式,并联模式。

其中,在恒压模式下,电源的输出电流随负载变化,以确保输出电压的恒定,在恒流模式下,电源的输出电压随负载变化,以确保输出电流的恒定。

并联模式或串联模式的输出连接必须独立进行,而且一台电源设备的输出也可以连接另外一台电源设备的输出。

为了获取更大的输出电压,可采取串联模式,为了获取更大的输出电流,可采取并联模式。

(如图1、2所示)图1 串联模式示意图图1 并联模式示意图1)串联模式在串联模式下,由于电压相加(或相减),最大电流由设定值最小的电源设备决定,因而此时所有设备的电流都相等。

2)并联模式为了提高输出的总电流大小,可采取并联方式。

此时所有设备的输出电压都相同,大小由额定输出电压最低的电源设备决定,总电流为各并联支路的电流之和。

高精度可编程直流电源原理(一)高精度可编程直流电源介绍•高精度可编程直流电源是一种可以提供稳定、可调的直流电压和电流输出的电子设备。

•它具有高精度、可编程控制、多功能等特点,广泛应用于科研实验、电子设备测试、通信设备等领域。

基本原理1.输入电源:高精度可编程直流电源通常通过交流电源(AC)输入,经过整流和滤波电路将交流电转换为直流电。

2.电压调节:通过电压调节电路,可以控制输出电压的大小。

常见的调节方式有可变电阻调节、PWM调节等。

3.电流控制:电流控制电路通过反馈机制,监测输出电流并进行调整,以达到设定的电流值。

4.保护功能:高精度可编程直流电源通常具有过压、过流、过热等保护功能,确保设备及用户的安全。

精度与分辨率1.精度:高精度可编程直流电源的精度指输出电压或电流与设定值之间的偏差程度。

精度一般用百分比或以千分比表示。

2.分辨率:分辨率指调节输出电压或电流时,能够调节的最小单位。

较高的分辨率可以提供更准确和精确的控制。

可编程性与控制方式1.可编程性:高精度可编程直流电源可以通过不同的编程方式来设定输出电压和电流的数值。

常见的编程方式有面板按键编程、PC端软件编程、通讯协议编程等。

2.控制方式:高精度可编程直流电源的控制方式包括恒压模式和恒流模式。

在恒压模式下,输出电压稳定,而在恒流模式下,输出电流稳定。

功能特点1.输出模式:高精度可编程直流电源通常支持恒压模式和恒流模式两种输出模式,可根据需求进行切换。

2.过载保护:在实际使用中,电流可能会超过设定的最大值,高精度可编程直流电源通常具有过载保护功能,确保设备安全。

3.调节速度:高精度可编程直流电源的调节速度对于某些应用场景很重要,较快的调节速度可以提高工作效率。

4.反馈机制:通过反馈电路监测输出情况,并进行调整,以保持输出的稳定性和精度。

应用领域1.科研实验:高精度可编程直流电源在科学研究中的应用广泛,例如电化学实验、材料研究等。

2.电子设备测试:在电子设备的生产和测试过程中,高精度可编程直流电源可以提供稳定的电源供应。

Chroma 62050H-600S可编程直流电源Chroma 62050H-600S可编程直流电源是一款高达600W的多功能电源,可广泛应用于电子设备、通信、航空航天、汽车、光电、科研等领域。

Chroma 62050H-600S可编程直流电源具有很多优点,包括高精度、高可靠性、高效率、低电磁波干扰等特点。

本文将详细介绍Chroma 62050H-600S可编程直流电源的特性、应用领域和技术参数。

特性Chroma 62050H-600S可编程直流电源的主要特性如下:高精度Chroma 62050H-600S可编程直流电源的输出精度达到0.1%,且具有极小的输出纹波和噪声。

此外,该电源还支持外部参考电压输入,提高了精度和稳定性。

高可靠性Chroma 62050H-600S可编程直流电源采用了先进的保护措施,包括过压、过流、过载、过温保护等。

此外,该电源拥有可编程的限流和限压功能,可有效降低负载和设备的损坏风险。

高效率Chroma 62050H-600S可编程直流电源的效率高达88%以上,可大幅降低能源消耗和热量产生。

同时,该电源还支持多种电池充电模式,如恒流、恒压和截止充电等,提高了电池的充电效率和寿命。

低电磁波干扰Chroma 62050H-600S可编程直流电源内置了EMI滤波器和硬件滤波器,可有效抑制电磁辐射和感应噪声,提高了电源的电磁兼容性和可靠性。

应用领域Chroma 62050H-600S可编程直流电源可广泛应用于以下领域:电子设备电子设备的测试和研发需要大量的电源供应,如特定电压、电流和功率等。

Chroma 62050H-600S可编程直流电源提供了灵活的控制和调节,可适用于各种电子设备的测试和研发。

通信通信设备需要高效稳定的电源,以保证通信质量和稳定性。

Chroma 62050H-600S可编程直流电源可提供快速响应和稳定的输出,满足通信设备的要求。

航空航天航空航天设备需要高可靠性和高精度的电源,以保证航行安全和系统性能。

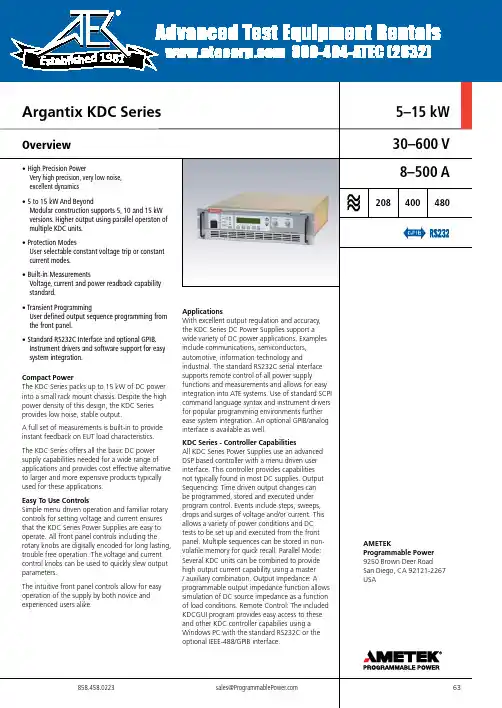

KDC Series : SpecificationsOutputPower: Maximum 5, 10 or 15 KWVoltage: Line Regulation: < 0.1% of Range Load Regulation: < 0.1% of Range Accuracy: ± 0.05% Setting + 0.1% Range Transient Response: Voltage will recover to within 2% of voltage range within 2 msec fora 30 % load step.Stability: ± 0.05% of max. rating per 8 hoursafter 30 mins warmup at fixed line,load and temperature.CurrentLine Regulation: < 0.1% of RangeLoad Regulation: < 0.1% of Range Accuracy: ± 0.05% Setting + 0.1% Range Stability: ± 0.05% of setting after 8 hourwarmup at fixed line, load andtemperature.InputVoltage: 208 - 10 % to 230 + 10% VAC400 ± 10 % VAC480 ± 10 % VACAll inputs are L-L, 3 phase, 3- wire plussafety ground. Input rating must bespecified at time or order.Current RMS: Typical RMS current per phase atlow line input voltage.Power Factor: > 0.65Efficiency: > 85 % at full load.MeasurementsVoltageAccuracy: 0.05% + 0.1% Full Scale Resolution: 0.025% Full ScaleCurrentAccuracy: 0.1% + 0.2% Full Scale Resolution: 0.025% Full ScalePowerAccuracy: 0.2% + 0.3% Full Scale Resolution: 0.05% Full ScaleProtectionOver temperature, short circuit, over current protection, open sense.Controls and IndicatorControls: Dual digitally encoded rotary knobs,Function keys, Output on/off, Poweron/offIndicatorsDisplay: Alphanumeric LCD, dual line.LED’s for: Output on/off, CC mode, CV mode,CP mode and Remote.Remote ControlA standard RS232C is included with all KDC Series DC Power Supplies. An optional GPIB/IEEE-488 with analog RPV (0-10 VDC) input is available as well.RS232C / RS485 - Standard9 pin D-shell connector, 115200 baud max., SCPI syntax.-IF option:IEEE-488 InterfaceIEEE-488 (GPIB) talker listener.Subset: AH1, C0, DC1, DT1, L3, PP0, RL2,SH1, SR1, T6IEEE-488.2 SCPI syntaxAnalog interface:Voltage control: 0-10 VDC, 0-5 VDC or R for0-100% rangeCurrent control: 0-10 VDC, 0-5 VDC or R for0-100% rangeI/O Connectors: Analog I/O, 15 Pin D-sub, isolated Auxiliary I/IO, 9 Pin D-sub nonisolated. Functions:Remote Output On/OffTrigger InputFunction strobe out.Volt Monitor outCurrent Monitor out EnvironmentalTemperature CoefficientVoltage set point: 0.02%/°C of V Range Current set point: 0.03%/°C of I Range Ambient TemperatureOperating: 0° to 40° C / 32° to 104° F Storage: -40° to 75° C / -40° to 167° F HumidityOperating: 0 to 80% RH, non condensing CoolingForced air, side and top intake, rear exhaust.Power LevelVlow 5 kW10 kW15 kW187 V27 A54 A81 A360 V15 A30 A45 A432 V12 A24 A36 A© 2009 AMETEK Programmable Power All rights reserved. AMETEK Programmable Power is the trademark of AMETEK Inc., registered in the U.S. and other countries.Elgar, Sorensen, California Instruments, and Power Ten are trademarks of AMETEK Inc., registered in the U.S.64KDC Series : SpecificationsMechanicalDimensionsHeight: 5.25” / 133.35 mmWidth: 19” / 482.6 mmDepth: 22.19” / 563.3 mm excl. bus barsand cover 24.74” / 628.4 mm incl. busbars and coverWeight 15 KW 10 KW 5KWNet: 84 lbs. 70 lbs. 56 lbs.38.1 Kg 32 Kg 25.4 KgShipping (approx.): 110 lbs. 96 lbs. 82 lbs.50 Kg 44 Kg 37.2 KgRack MountingUnit must be supported by shelf or brackets when mounted in 19” cabinet. No provisions for rack slides are made on instrument.Ordering InformationModelAll KDC Series model numbers specify voltage and current range.KDC VVV-CCC-LLL-XX.VVV = VoltageCCC = CurrentLLL = Input Line VoltageXX = OptionsRefer to table shown for model numbers and configurations.Supplied withUser manual and programming manualon CD ROM.Windows GUI software on CD ROM.RS232C serial cable.Options-IF GPIB / IEEE-488 interface and analog remote voltage programming option.Ordering Examples:Model DescriptionKDC 50-200-208 Output voltage 50 Vdc,maximum current is200 Adc, line input is 208V line to line, three phase.Includes standard RS232Cremote interface.KDC 80-187-400-IF Output voltage 80 Vdc,maximum current is 187Adc, line input is 400 V lineto line, three phase. Includesoptional IEEE/RS232 andanalog interfaces.XDS Series ProductsFor applications requiring only basic controller functions but similar power levels and voltage ranges as the KDC Series, refer to the Argantix XDS Series.KDC Series - Models¹ModelOutputRMS Noise & Ripple (Typ.) KW Volts AmpsKDC 30-167530166.715 mVKDC 30-3331030333.315 mVKDC 30-500153050015 mVKDC 50-10055010015 mVKDC 50-200105020015 mVKDC 50-300155030015 mVKDC 80-6258062.525 mVKDC 80-125108012525 mVKDC 80-1871580187.525 mVKDC 100-5051005025 mVKDC 100-1001010010025 mVKDC 100-1501510015025 mVKDC 150-33515033.325 mVKDC 150-661015066.725 mVKDC 150-1001515010025 mVKDC 300-17530016.7100 mVKDC 300-331030033.3100 mVKDC 300-501530050100 mVKDC 600-856008.3250 mVKDC 600-171060016.7250 mVKDC 600-251560025250 mVNote 1: Contact factory for availability of models with output voltage ranges not listed here.5–15 kW858.458.0223sales@65。

可编程电源使用方法一、什么是可编程电源可编程电源是一种具有高精度、高稳定性的电源设备,能够根据用户的需求进行电压和电流的编程控制。

它具有多种工作模式和功能,可以广泛应用于电子设备的研发、生产和测试过程中。

二、可编程电源的基本操作2.1 连接电源首先,将可编程电源与电源线连接,并将电源线插入电源插座。

确保电源线接地良好,以防止电源泄漏或触电的危险。

2.2 打开电源按下电源开关,可编程电源将开始运行,并在显示屏上显示相关信息。

在打开电源之前,确保电源的电压和电流输出都设置为零,以避免对设备或电路造成损坏。

2.3 设置电压和电流根据实际需求,通过键盘或旋钮等输入设备,设置可编程电源的电压和电流输出值。

一般来说,可编程电源可以提供不同的电压和电流范围,用户可以根据具体需求进行设置。

2.4 选择工作模式可编程电源通常具有多种工作模式,如常数电压模式、常数电流模式、恒功率模式等。

用户可以根据需要选择合适的工作模式,并进行相应的设置。

2.5 输出电压和电流确认电压和电流设置完成后,按下输出开关,可编程电源将开始输出相应的电压和电流。

此时,用户需要注意检查输出电压和电流是否符合预期,并确保不会超过被测设备或电路的额定值。

2.6 监测和调整输出在可编程电源输出电压和电流后,用户可以通过监测仪表或软件界面等方式,实时监测输出值。

如果需要调整输出电压和电流,可以根据实际情况进行调整。

2.7 关闭电源使用完毕后,按下电源开关,可编程电源将停止输出并关闭。

在关闭电源之前,应将输出电压和电流设置为零,以确保下次使用时不会对设备或电路造成意外影响。

三、可编程电源的高级功能3.1 远程控制一些可编程电源具有远程控制功能,可以通过通信接口(如USB、LAN等)与计算机或其他控制设备进行连接,实现远程控制和监控。

3.2 编程控制可编程电源支持编程控制,用户可以通过编写控制程序或脚本,实现自动化控制和测试。

编程控制可以大大提高工作效率,并减少人为操作带来的误差。

可编程直流电源的用途

一、可编程直流电源的用途

1、电子设备验证:可编程直流电源可以在研发新电子设备时,实现对电子设备的整机性能进行验证,以确保设备的正常可靠的运行性能;

2、现场维护:由于可编程直流电源具有精确的输出功能,因此可以用于现场维护和维修,根据需要调整电源输出值;

3、实验室实验:可编程直流电源主要用于实验室的实验,例如模拟电子设备实验,进行实验行为的实验,通常是输入不同的电压观察电压的变化,也可以输入各种波形看波形的变化等;

4、实际工程应用:可编程直流电源也可以用于实际工程的需求,例如工业自动化控制系统,根据需要调整电源输出值来保证整个系统的工作性能。

二、可编程直流电源的安全使用注意事项

1、使用前必须检查电源输入电压符合要求;

2、输出电压应尽量降低,过高的输出电压会破坏电路;

3、使用时应关闭电源的关断装置,以确保安全;

4、对于调节范围比较大的恒压电源,需要做好接地措施;

5、确保电源接线正确,以免发生事故。

6、电源线应安装在安全位置,避免发生短路。

- 1 -。

可编程电源使用方法一、前言可编程电源是一种功能强大的电源设备,可以用来提供各种电压和电流输出,还可以通过编程实现自动化控制和远程控制。

本文将详细介绍可编程电源的使用方法。

二、选购可编程电源在选购可编程电源时,需要考虑以下因素:1. 输出功率:根据需要选择合适的输出功率。

2. 输出精度:输出精度越高,价格越贵。

3. 输出通道数:根据需要选择合适的通道数。

4. 控制方式:可编程电源有手动控制和远程控制两种方式,根据需要选择合适的方式。

5. 品牌和价格:选择知名品牌,并根据预算选择合适的价格区间。

三、连接可编程电源1. 将可编程电源插头插入交流插座,并打开开关。

2. 连接输出线:将输出线连接到可编程电源上,在连接之前请确认输出线是否正确接线,以免损坏设备或人身安全。

3. 连接负载:将负载连接到输出线上,在连接之前请确认负载是否符合要求,并注意防止短路或过载等情况发生。

四、设置参数1. 手动设置参数:(1)设置输出电压:按下“VOLT”键,使用旋钮或按键调节电压值。

(2)设置输出电流:按下“CURRENT”键,使用旋钮或按键调节电流值。

(3)设置保护参数:可编程电源通常具有过载保护、过压保护等功能,可以根据需要设置相应的保护参数。

2. 远程设置参数:(1)通过RS232接口连接计算机和可编程电源,使用相应的软件进行远程控制。

(2)通过GPIB接口连接测试仪器和可编程电源,实现自动化测试。

五、保存和加载参数可编程电源通常具有存储器功能,可以将设置好的参数保存在存储器中,以便下次使用时直接加载。

保存和加载参数的方法如下:1. 保存参数:按下“MEMORY”键,选择存储位置并确认保存即可。

2. 加载参数:按下“MEMORY”键,选择要加载的存储位置即可。

六、实际应用可编程电源广泛应用于各种领域,如电子产品测试、医疗设备、航空航天等。

以下是一些实际应用场景:1. 电子产品测试:用于测试各种类型的电子产品,在测试过程中可以通过远程控制实现自动化测试,并记录测试结果以便后续分析。

数位可编程变频电源安全操作及保养规程1. 引言数位可编程变频电源(以下简称电源)是现代工业领域常用的一种电力供应设备。

本文旨在介绍电源的安全操作方法以及保养规程,以确保电源的正常运行和延长其使用寿命。

2. 安全操作规程2.1 安装和连接1.在安装电源之前,必须确保断电。

切勿在通电状态下安装或连接电源设备。

2.检查电源的电压和频率要求,并确保与现场的电力供应相匹配。

3.根据电源的指示灯和显示屏上的连接图标,正确连接电源到负载和电力输入。

4.所有电源的接地必须符合地线连接标准,确保接地可靠。

2.2 开机和关闭1.在确认电源连接正确后,按照电源的操作手册启动电源。

2.在关闭电源之前,务必先断开负载连接并等待电源完全停止运行。

3.关闭电源时,首先按照操作手册上的步骤进行正常关闭,确保设备安全停止运行。

2.3 基本操作注意事项1.在使用电源期间,严禁将任何物体放入电源的通风孔或其他开口处。

2.不得在电源工作时打开机箱盖,除非有专业技术人员指导。

3.避免在潮湿、多尘、酸腐蚀等环境下使用电源,以免影响电源正常工作和使用寿命。

4.电源设备应放置在干燥、通风良好的位置,远离易燃和易爆物质。

2.4 应急情况处理1.在发生故障时,首先立即断开电源,防止进一步损坏设备或人身伤害发生。

2.不得私自拆卸电源设备或进行修理,应及时联系服务人员进行维修。

3. 保养规程3.1 定期清洁1.按照电源的操作手册,定期对电源进行清洁。

清除灰尘和杂物,确保通风良好。

2.使用软布轻轻擦拭电源表面,避免使用水或任何化学溶液接触电源。

3.2 频率检查1.对电源进行定期频率检查,确保输出频率与设定值一致。

2.如果发现频率不稳定或异常,应及时联系资深技术人员进行维修和调整。

3.3 温度检测1.定期检测电源设备的温度,确保设备正常工作温度范围内。

2.如果发现温度过高或过低,应及时采取措施解决,例如增加散热风扇或调整设备的运行环境。

3.4 及时检修1.定期对电源设备进行全面检修,以确保各个部件和连接线路的功能正常。

DH17800系列大功率可编程直流电源数据手册DH17800系列宽量程可编程系统直流电源提供多达40款型号,输出电压/电流最高可达600V/1080A,单机功率最高30KW,并且采用标准机箱,便于上架使用。

该型产品具有高分辨率和精度,低纹波和低噪声,高稳定性,高可靠性等特点。

标配LAN、USB、GPIB、RS485(或RS232)接口;具有过流、过压、过热保护功能,可实现电压预置、电流预置、过压保护预置、输出/禁止、菜单设置/回读等功能。

_ 恒功率,拥有更宽的输出电压电流范围,功率覆盖5KW~30KW_ 高精度及分辨率可达1mV/1mV_ 低纹波噪声最小仅30mVp-p_ 高亮度OLED显示屏,视角范围大,显示分辨率高_ 支持LIST序列编程_ CV/CC模式自动切换,无需手动设置_ 内置硬件过压保护电路,过压、过流、过热等保护_ 标配LAN、USB、GPIB、RS485(或RS232)接口_ 支持远端电压补偿_ 支持标准的SCPI指令_ 高功率密度,标准机架尺寸5KWDH17811DH17812DH17813DH17814DH17815 40V/180A/5KW80V/120A/5KW160V/60A/5KW320V/30A/5KW600V/15A/5KW6KWDH17821DH17822DH17823DH17824DH17825 40V/360A/6KW80V/240A/6KW160V/120A/6KW320V/60A/6KW600V/30A/6KW9KWDH17831DH17832DH17833DH17834DH17835 40V/500A/9KW80V/320A/9KW160V/150A/9KW320V/70A/9KW600V/40A/9KW宽范围的自动量程模式在恒定输出功率限制下,电压电流量程自动切换,可实现在小电流时输出大电压,在小电压时输出大电流,提供了更宽的输出范围,一台电源即可实现多种电压电流的组合,极大地提高了电源的利用率。

可编程直流电源原理用途可编程直流电源是一种具有一定电流和电压范围,并且能够通过编程或者外部控制者控制输出电流和电压的电源设备。

其工作原理是基于电子电路和微处理器控制技术,通过内部的电感、电容、电路控制器等来实现对电流和电压的调节和控制。

1.电子测试:可编程直流电源可以提供稳定、准确的电流和电压输出,广泛应用于电子器件的测试、校准、负载模拟等领域。

例如,在IC芯片测试时,可以使用可编程直流电源为芯片提供不同的工作电压和负载条件,检测其性能和可靠性。

2.科研实验:在科学研究领域,可编程直流电源可以用于各种实验室设备的供电。

在化学、物理、材料等领域的实验过程中,经常需要对实验对象施加不同电流和电压条件,可编程直流电源可以提供灵活的电源调节功能,满足不同实验需求。

3.电子产品开发:在电子产品的研发和制造过程中,需要对产品进行电流和电压等特性测试。

可编程直流电源可以提供稳定的电源输出,用于产品的电压、电流、功率等参数的测试和调试。

同时,可编程直流电源还可以与产品开发中的其他测试设备进行联动,实现自动化测试和数据采集。

4.通信设备测试:在通信设备的研发和制造过程中,需要对设备进行不同工作条件下的测试和验证。

可编程直流电源可以模拟各种电源异常情况,如过压、过流等,对设备进行可靠性和稳定性测试。

同时,可编程直流电源还可以提供快速的响应和调节能力,适用于通信设备的开发和测试需求。

5.工业生产:在工业生产过程中,可编程直流电源可以提供稳定可靠的电源输出,满足各种工业设备的电源需求。

例如,在自动化生产线上,可编程直流电源可以为各种控制器、驱动器、传感器等设备提供稳定的电源,确保生产过程的顺利进行。

综上所述,可编程直流电源通过控制输出电流和电压的方式,可以应用于各种领域的电子测试、科研实验、产品开发、通信设备测试以及工业生产等。

其灵活的调节能力和稳定的电源输出特性,为这些领域的应用提供了方便和可靠的电源支持。

可编程直流电源的用途1.电子设备测试和调试:可编程直流电源被广泛应用于电子设备的测试和调试中。

它能够提供可调节的电流和电压,可以模拟各种工作条件,帮助工程师检测和调试电子设备的性能和稳定性。

不同于普通的电源供应器,可编程直流电源能够提供更高的精度和稳定性,满足对于测试设备高要求的电源需求。

2.电子元器件测试:可编程直流电源也可以用于测试和评估电子元器件的性能。

例如,可以通过调节电压和电流,测试二极管的电流电压特性曲线,测试电容器的充放电特性,以及测试电感器的自感和互感等。

可编程直流电源在不同的测试条件下可以提供稳定的电流和电压,帮助判断元器件是否符合规格和性能需求。

3.电池充电和模拟:可编程直流电源还可以用于充电和模拟各种类型的电池。

在产品研发和生产中,电池是一个重要的组件,需要对其进行充电性能测试和模拟使用场景。

可编程直流电源能够提供可调节的电流和电压,满足不同类型电池的充电要求,并能够模拟充电和放电的工作状态,以验证电池的性能和稳定性。

4.电子教育实验:可编程直流电源在电子教育中应用广泛。

它能够提供安全、稳定的电流和电压给实验中的电子元器件供电,帮助学生理解和掌握电流电压特性、电路的工作原理和实验设计等知识。

通过调节电流和电压值,学生可以进行各种实验,如电路的串并联、正反馈电路的稳定性和放大、变换器的工作原理等。

5.其他应用领域:可编程直流电源还被应用于科研、工业自动化控制、仪器仪表等领域。

例如,在科研领域中,研究人员可能需要定制一种特殊的电源波形,可编程直流电源能够提供任意波形的电压和电流输出;在工业自动化控制中,可编程直流电源可以作为电机控制和驱动的电源供应;在仪器仪表中,可编程直流电源能够提供精确的电流和电压,作为各种测量仪器的校准点。

总而言之,可编程直流电源凭借其高精度、稳定性和可调节性,在电子设备测试、元器件测试、电池充电与模拟、电子教育实验以及科研和工业应用等领域都发挥着重要的作用。

可编程直流电源使用方法一、前言可编程直流电源是一种能够提供稳定、可靠的直流电压和电流输出的设备,广泛应用于科研、教学、工业生产等领域。

本文将介绍可编程直流电源的使用方法,包括基本操作、参数设置等内容。

二、基本操作1. 接通电源:将可编程直流电源插头插入交流电源插座,并打开开关,待指示灯亮起后即可使用。

2. 输出开关:按下输出开关,使输出通道打开或关闭。

3. 调节输出值:通过旋转旋钮或输入数字来调节输出电压和电流值。

4. 保存设置:在设置完成后,按下保存键即可将当前设置保存到设备中。

三、参数设置1. 输出模式:选择恒压模式或恒流模式。

在恒压模式下,当负载变化时,输出电压保持不变;在恒流模式下,当负载变化时,输出电流保持不变。

2. 输出范围:根据需要选择合适的输出范围。

注意不要超出设备规定的最大输出范围。

3. 保护设置:可编程直流电源通常具有过载保护、过温保护等功能。

可以根据需要进行设置。

4. 通信设置:可编程直流电源通常具有RS232、USB等通信接口,可以通过计算机等设备进行远程控制和数据传输。

在使用前需要进行相应的设置。

四、注意事项1. 请勿将设备暴露在潮湿、高温、高压等环境下。

2. 请勿超出设备规定的最大输出范围。

3. 在使用过程中,如发现设备异常,请立即停止使用,并联系维修人员进行检修。

4. 在进行通信设置时,请确保计算机等设备与可编程直流电源的通信接口连接正确,并按照说明书进行设置。

五、总结本文介绍了可编程直流电源的基本操作和参数设置方法,并提出了注意事项。

在使用可编程直流电源时,应仔细阅读说明书,按照操作要求进行操作,以确保设备正常运行。

PROGRAMMABLE AC POWER SOURCEOutput Rating:Power1200VA, 1Ø (6512)9000VA, 1Ø or 3Ø (6590)Voltage0-150V / 0-300V / Auto (6512, Programmable Sine, Square, or Clipped Sine waveform output Programmable voltage, current limit, frequency, phase, and distortion Power line disturbances simulation capability30 factory-installed harmonic waveforms in the wavefrom library User programmable sequential output waveforms for auto-execution Powerful measurement of Vrms, Irms, Ipk+, Ipk-, power, frequency, current, VA, VAR, etc.Built-in power factor correction circuit provides input power factor over 0.98 to meet the IEC regulations Advanced PWM technology delivers high power output in a light and compact rack-mountable package Built-in output isolation relaysUser-definable power-on stateTTL output to any signal output transition for ATE applicationAnalog Programming Interface for external amplitude controlSupportbus interfaceMeet MIL. STD 704DList mode transient power line disturbances simulation for Voltage PROGRAMMABLEThe global AC power testing requirements demand more sophisticated AC Power Source that is capable of simulating a wide variety of AC line conditions, harmonic waveforms, accu-rate power measurements and analysis. Chroma 6500 Series Programmable AC Power Source delivers the right solution to simulate all kinds of normal/abnormal input conditions and measure the critical characteristics of the prod-ucts under test. It can be utilized in R&D design, production test, and QA verification for commercial, industrial, and aerospace electron-ic products.Chroma 6500 Series AC Power Source delivers the maximum rated power for the output volt-age up to 300 Vac, and the frequency between 15Hz to 2000Hz. It is suitable for commercial applications (47-63Hz) such as avionics, marine, and military applications at 400Hz or higher frequency; or for electrical motor, air-conditioner test applications at 20Hz. All mod-els generate very clean sine or square wave-forms output with typical distortion less than 0.5%.Chroma 6500 Series has built in Direct Digital Synthesis (DDS) Waveform Generator to pro-vide user programmable high precision wave-form. For the product tests under AC line distor-tion conditions, clipped sine wave can be gen-erated with 0% to 43% distortion and amplitude from 0% to 100%. It also can simulate all kinds of power line disturbances such as cycle dropout, transient spike, brown out, phase angle, voltage and frequency ramp up (ramp down), etc. Up to 30 harmonic waveforms are factory-installed, and testing for compliance to AC line harmonic immunity standards can be easily achieved in the field.The 6500 Series has built in 16-bit precision measurement circuit to offer precision and high-speed measurements for Vrms, Irms, Ipk+, Ipk-, power, frequency, crest factor, power factor, inrush current, VA, and VAR, etc. It is designed as an integral part of the PMS power measure-ment system. By adding the 6630 Power Analyzer it becomes an Automatic Test Equipment (ATE) to perform IEC 1000-3-2 har-monic tests and IEC 1000-3-3 flicker measure-ments.The 6500 Series provides easy operation through the front panel keypad, or remote con-troller via IEEE488.2, RS-232C bus or APG (Analog Programming) interface. Instrument drivers are available to integrate the AC source into the ATE application operations under Labview control.Designed with self-diagnostic routine and pro-tections against overload, overpower, over tem-perature, over current and fan fail, the 6500 Series instrument has the qualities and reliabili-ty that can suit for the most demanding produc-tion line applications.1981IEEE-488.2RS-232CPFCThe New GenerationACDCS a f eI E C -1000M o t or Power line disturbance simulation testingServo motor, synchro motor testingLamp circuit testing AC ballast testing Relays, switches testing TRIACs, SCRs and passive components testingPower supply input function &environmental testingPC and monitor testingAvionics testing of military and aircraftAir-conditioner testingTransformers testingBreakers, fuses testingProduct safety testingIEC standard compliance testingUP S UPS function & environmental testingAC Power Source Offers Outstanding AC Test-performanceChroma 6500 Series AC Power Source has built in powerful Direct Digital Synthesis (DDS) waveform generator to provide low distortion (0.5%) sine or square waveform over a maximum frequency range from 15 to 2000Hz, with 0.01Hz (15 - 99.99Hz) resolution and 0.15%accuracy. For example, a unique clipped sine wave with 0% to 43%distortion and 0 to 100% amplitude can be generated by pressing the front panel keys for testing products under ac line distortion conditions.waveform on the LCD graphic display by pressing the WAVEsoftkey. To specify the waveform amplitude desired at each specific phasedegrees, so is for the UUT s ride-through effect check when an AC input transient spike is applied. be precisely executed in response to a triggered or paced dwell time programmed in advance without computer intervention. Output triggers can be generated at the beginning and the end of each List loop setup to synchronize external events and to simulate power line disturbances for Voltage Dip &Variation to meet IEC 1000-4-11.STEP6. Versatile OperationProgramming Interface.Model: 6560Model: 6590Waveform LibraryUp to 30 different Distortion Waveforms are stored in the Waveform Library for user edit and execution.Please refer to the user's manual for more factory-installed Waveforms and specificationsFERRO-RESONANT XFMR #1FERRO-RESONANT XFMR #2FERRO-RESONANT XFMR #3FERRO-RESONANT XFMR #4POWER LINE CONDITIONER #3LINE-FILTER #2LINE-FILTER #3NON-LINEAR #2NON-LINEAR #5NON-LINEAR #6NON-LINEAR #7TRIANGLE WAVEFLAT-TOP SINEWAVE #2PEAK SPIKE #1PEAK SPIKE #512 STEP INVERTER24 STEP INVERTER UPS #1UPS #2UPS #31. LCD Display :320 x 240 graphic LCD display toshow the test set up, operatingstatus, readings an waveforms.2. Soft-Key :5 soft-keys adjacent to thecommand block display on the LCDthat provide users a menu driveninterface to control the AC Sourceoperation.3. Cursor Key :For cursor movement.4. Edit Key :To enter into editing mode for realvoltage adjustment and frequencysetting by pressing Up/ Down keysor Rotary Knob.5. Local Key :Use to switch the system controlfrom Remote Mode to Local Mode.6. Numeric Key :For data setting7. Rotary Knob :Use to adjust the voltage,frequencyand parameter setting.8. Power Switch9. External V Reference :External programming voltageinput.10. RS-232C Interface11. Output Terminal12. Remote Sense :The remote sense/ feedback circuitguarantees the output accuracyand stability.13. GPIB Interface14. Input Terminal15. Special I/O Port16. Printer Interface17. System I/O Port :The Sync, Clock, and Vref. ports forsystem expansion.18. Cooling FanFront PanelRear Panel123456798All specifications are subject to change without notice. 1.Test under output voltage from half to full range. 2.Test with sinewave & with remote sense.PROGRAMMABLE AC POWER SOURCESPECIFICATIONSDistributed by:Developed and Manufactured by :CHROMA ATE INC.HEAD OFFICE 43, Wu-Chuan Road, Wu-Ku lnd. Park, Wu-Ku, Taipei Hsien,Taiwan Tel : +886-2-2298-3855Fax : +886-2-2298-3596E-mail:*****************.twU.S.A.CHROMA ATE INC.(U. S. A.)7 Chrysler Irvine, CA 92618Tel : +1-949-421-0355Fax : +1-949-421-0353Toll Free:+1-800-478-2026EuropeCHROMA ATE EUROPE B.V .Max Planckstraat 46716 BE Ede, The Netherlands Tel : +31-318-648282Fax : +31-318-648288。

可编程电源芯片可编程电源芯片(Programmable Power Supply Chip)是一种能够根据用户需求进行编程控制的电源芯片。

它通过集成内部逻辑控制器和多种电源模块,实现可调节输出电压和电流的功能,可广泛应用于各种电子产品和系统中。

可编程电源芯片的核心是内部逻辑控制器。

该控制器能够通过用户编程的方式,实现对电源输出的精确控制。

它可以根据不同的输入信号,调整输出电压和电流的大小,从而满足各种电子器件的工作需求。

用户可以通过编程接口与电源芯片进行通信,灵活地修改输出参数,实现对电源操作的控制和调节。

与传统固定输出电源相比,可编程电源芯片具有以下优势:1. 灵活性高:可编程电源芯片支持多种输入信号和编程接口,用户可以根据具体需求选择适配的控制方式。

同时,它还支持多种输出模式,可以调节输出电压和电流的大小以适应不同的应用场景。

2. 精确控制:可编程电源芯片具有高精度的电压和电流控制功能。

用户可以通过编程接口,设置目标输出电压和电流,并通过反馈信号实时监测输出情况。

这使得可编程电源芯片能够满足对精度要求较高的应用需求。

3. 节能环保:可编程电源芯片通过智能调节输出参数,降低功耗和能量损失。

它能够根据实际负载情况,自动调整输出功率,提高电源的效率。

这不仅可以减少对环境的影响,还可以降低系统的能源消耗。

4. 可扩展性强:可编程电源芯片一般具有多个输出通道,可以同时控制多个输出信号。

这使得它适用于需要多个电源输出的系统,如通信设备、工业自动化系统等。

同时,可编程电源芯片还支持模块化设计,可以与其他外部模块配合使用,实现更复杂的功能扩展。

在实际应用中,可编程电源芯片广泛应用于各种电子产品和系统中。

例如,它可以作为嵌入式系统的电源管理模块,为处理器、存储器等提供稳定的电源供应;它还可以用于通信设备的电源管理,为无线模块、射频前端等提供精准的电源控制;此外,可编程电源芯片还可以应用于物联网设备、工控设备等领域,为各种终端设备提供高效、精确的电源支持。

可编程电源原理可编程电源是一种能够根据用户需求进行电压、电流和功率调节的电源设备。

它的工作原理主要包括电源模块、控制模块和显示模块三部分。

在电源模块中,采用了高效的开关电源技术,能够实现高效率的能量转换;控制模块则负责接收用户输入的电压、电流和功率设定值,并通过反馈控制算法调节电源输出;而显示模块则用于显示电源的工作状态和输出参数。

下面将详细介绍可编程电源的原理及其工作过程。

首先,电源模块是可编程电源的核心部分,它采用了开关电源技术,通过高频开关管的开关动作来实现电能的转换。

在输入端,交流电压首先经过整流滤波电路转换为直流电压,然后经过开关电源变换器进行电能转换,最终输出所需的电压和电流。

开关电源技术具有高效率、小体积和轻质量的特点,因此可编程电源在实现高精度、高效率的同时也具有较小的体积和重量。

其次,控制模块是可编程电源的智能部分,它接收用户输入的电压、电流和功率设定值,并通过反馈控制算法实时调节电源的输出。

在控制模块中,采用了先进的数字信号处理器(DSP)和模拟-数字转换器(ADC),能够实现高速、高精度的信号采集和处理。

控制模块根据用户设定的目标值和实际输出值之间的差异,通过PID控制算法调节开关电源变换器的工作状态,以实现稳定的电压和电流输出。

同时,控制模块还具有保护功能,能够监测电源输出的过压、过流、短路等异常情况,并及时采取保护措施,确保电源和被测设备的安全运行。

最后,显示模块是可编程电源的用户界面,它用于显示电源的工作状态和输出参数。

显示模块通常采用液晶显示屏或数码管显示,能够直观地显示电源输出的电压、电流和功率等参数,方便用户实时监测电源的工作情况。

同时,显示模块还提供了操作界面,用户可以通过按键或旋钮设置电源的输出参数,实现对电源的远程控制和调节。

通过显示模块,用户可以方便地了解电源的工作状态,实现对电源的灵活控制。

综上所述,可编程电源是一种能够根据用户需求进行电压、电流和功率调节的电源设备,其工作原理主要包括电源模块、控制模块和显示模块三部分。

可编程任意电源可编程任意电源就是某些功能或参数可以通过计算机软件编程控制的电源。

比如设臵输出电压是多少,最大输出电流是多少,超过这个值则不能正常供电等等。

例如,当超过最大输出电压的时候为恒流输出,当超过最大输出电流的时候,电源就变成了稳压源等等。

“可编程”的意思是电源内部主要功能通过上位机设定状态字实现可控,大部分的电源是通过串口连接的。

可通过通讯规约,设定“最大电流、最大电压、最大功率、实际电压”等等。

可编程任意电源的主要指标是编程时间,编程精度,编程分辨率等等。

[编辑本段]可编程任意电源的基本功能可编程任意电源与普通直流电源一样,都有一路或几路输出,电压、电流均可以调节,通过数码管或液晶屏显示其数值,还可以通过选择串联或并联输出结构来获得更高电压或更高电流。

某些电源设备采用悬浮式输出,可防止过载和短路发生。

有些含有线性电压调节器,可提供低纹波的输出电压。

大多仪器的电流极限均可调节,以保护相连负载。

有些电源设有输出开关,需要开、关某一输出或所有输出时,只需按动按钮即可,不需要关闭仪器本身。

另外,有些电源设备都采用了热保护设计,可以通过风扇控制温度。

1、电源的基本工作模式电源的工作模式可分为恒压输出模式(CV),恒流输出模式(CC),串联模式,并联模式。

其中,在恒压模式下,电源的输出电流随负载变化,以确保输出电压的恒定,在恒流模式下,电源的输出电压随负载变化,以确保输出电流的恒定。

并联模式或串联模式的输出连接必须独立进行,而且一台电源设备的输出也可以连接另外一台电源设备的输出。

为了获取更大的输出电压,可采取串联模式,为了获取更大的输出电流,可采取并联模式。

(如图1、2所示)图1 串联模式示意图图1 并联模式示意图1)串联模式在串联模式下,由于电压相加(或相减),最大电流由设定值最小的电源设备决定,因而此时所有设备的电流都相等。

2)并联模式为了提高输出的总电流大小,可采取并联方式。

此时所有设备的输出电压都相同,大小由额定输出电压最低的电源设备决定,总电流为各并联支路的电流之和。

如果所采用的电源设备规格相同,则在并联时请检查各电源设备上分配的电流是否平均,由于并联时流过各电源设备的电流大小相同,如果使用了其他类型的电源设备,在没有过载保护的条件下,此类电压可能会被电流损坏。

2.限流和电子保险丝限流功能是大多数可编程任意电源均具备的一项功能,限流指允许不超过最大设定电流的电流通过,限流调整需要在使用测试电路之前完成,以避免由于短路等故障损坏电路。

如图3所示,在电压调节范围内,电压Vout保持不变,而电流可能升高到最大值Imax。

当达到该值时,电压调节将变为电流调节,即使负载增加,最大电流仍然保持不变。

相反,在发生短路时,输出电压Vout将会减小至零,而电流仍然保持恒定并处于Imax以内。

因此,电源设备同时也是电流源设备,可使调整电流保持恒定。

我们建议在连接被测电路之前,首先设定最大电流,以避免产生损坏。

图3 电压、电流调节示意图为了更好的保护敏感性负载,有些电源设备除了限流功能外,还都配备了电子保险丝,一旦电流达到Imax值,电路将以极快的速度断开输出,切断电流。

[编辑本段]可编程任意电源的作用1、跟踪功能在某些可编程任意电源中,有一种通道间联动的功能,即跟踪功能。

跟踪功能指所有的输出同时被控制,并且通过保持电压与事先设定的电压一致,使它们都服从统一指挥。

例如:如果电压1从10V变为12V,则电压2和3将随之从5V变为6V,电压4随之从20V变为24V。

但是,如果其中一个处于领导位臵的输出的最大电流存在极限值,而且输出电流达到该极限值时,则所有其他处于从属地位的输出电流也同时进入限流状态。

如果设备中安装了电子保险丝,则到达该极限值的输出将被断开,进而其他处于从属位臵的输出也全部被断开。

2、感应(SENSE)模式——补偿导线本身电阻在普通模式下,电压通过导线直接加载在负载上,从而保持负载电压的稳定。

由于负载电流会在连接导线上产生压降,因而实际负载电压应等于电源输出电压减去该压降。

Vload = Vout - Vcable(1)Vcable = Iload × Rcable(2)在一些输出为低电压、大电流的场合,电源的输出连接导线上形成的压降已不能忽略。

如电源设定输出为3.3V/1A,假设输出线的电阻是0.3欧,就会在导线上形成0.3V的压降,那么实际到达的电压变为3.0V,这足以导致被供电的单元不能正常工作。

类似于万用表测电阻时的四线测量法,我们需要对导线压降进行补偿。

为此,可使用SENSE端子直接测量负载两端电压(如图4所示)。

由于SENSE导线中的电流很小,因而产生的电压降可以忽略,即电源设备感应的电压实际上就是真正的负载电压,这样电源设备将提高自己的输出,使其等于导线压降和所需负载电压之和,从而实现对于导线压降的补偿,使负载真正获得所设定电压值。

另外,有些电源加入了回读功能也是为了补偿导线本身电阻。

图4 感应(SENSE)模式示意图3、任意波形电源有些可编程任意电源有任意波形编辑功能,即产生随时间变化的波形,例如德国惠美公司的HM8143,它相当于一台固定点数(如1024点)的任意波形发生器,即由固定对电压与时间间隔参数、列表对应产生,可生成低频范围内用户可自定义的波形,这个信号的频率由每个点之间的时间间隔确定。

如图5所示。

任意信号以数字形式生成,而且定义起来相当简单。

通常,一个任意波形信号可包括各种大小不同的振幅,经过逐个处理后可以生成周期性重复波形。

这些编程波形可以是单脉冲,也可以是重复连续的波形。

编程输出电压,也可被外调制。

信号在仪器规格允许的范围内可被自由定义,并可存储于仪器中。

此类信号可通过RS -232、IEEE-488或者USB接口进行定义。

4、调制某些可编程任意电源有外部调制功能,利用后面板上的端子,可对两组输出进行调制。

例如,德国惠美公司的HM8143,高达1V/μs的调制斜率和在任意模式下100μs最小脉冲宽度允许生成复杂的负载特征。

无论功率大小,线性输出组件的失真度都非常低,以便于进行外部调制。

如图6所示。

电源管理的挑战一个典型的CPU电源电路如图1所示。

对于典型的DSP、 FPGA 或微处理器,各种电源电压要求为:器件的核心电压为1.2V、辅助电压和PLL电压为3.3V、 I/O驱动电压为1.5V和1.8V。

常见的电源设计的电压是源于单一的5V输入电源,通过一系列DC/DC转换器后产生各种电源电压。

为提供如同单电源印刷电路板一样的可靠性,必须对电路板上的所有电源进行监测,并能产生正确的CPU复位信号或电源故障中断信号。

图1的电压监控块是一个集成电路,当电源发生故障或手动切断电路板的电源时,它会发送信号给CPU。

如果任何一个DC/DC转换器发生故障,电压将升高或降低,超出正常工作电压的范围,从而导致CPU不能正常执行程序。

对CPU而言,一个潜在的最糟糕情况是非易失性内存被改写,使系统无法启动。

如果电源发生故障时能够中断CPU,就能安全地中止当前任务,为可靠重新启动保存重要信息。

许多廉价的电压.集成电路通常有一个被忽视的负作用,对于电压变化,.的阈值将影响整个系统的容差。

图2说明了这种情况。

核心电压的规格为1V+/-5%,如果CPU核心电压低于0.95V,就要求.必须发出一个中断信号。

然而,考虑到.的阈值精度,电压变化的整个容差降低了。

在这个例子中,该.的阈值为0.95V+2%/-3%(0.97V 至0.93V)。

采用这种监控集成电路时,该阈值应设臵成0.97V ,这就限制了DC/DC转换器的容差。

图1中的复位发生器块是另一种较常见的分立集成电路,当所有电压稳定后,它向CPU发出释放复位输入信号。

在所有电源稳定之后,CPU继续保持复位模式一段时间是常见的情况。

例如,Power Good信号有效后,移动式英特尔Atom处理器期待“脉冲延伸”两个毫秒的复位脉冲。

只有到那个时刻,CPU才开始执行程序。

图1中的最后一个分立集成电路块是看门狗定时器。

如果主程序没有对监视器进行定期服务,这个定时器件触发系统复位。

其目的是将系统从暂停状态恢复为正常运行。

提升电源管理的灵活性并降低成本电源,复位和看门狗定时器应用需求是多种各样的,这导致元件供应商提供大量的分立数字和混合信号元件,以帮助设计人员应对电源管理的挑战。

但是,如果采用分立电压.,复位和定时器电路会增加印刷电路板布局的复杂性,并提高成本。

由于板级寄生作用和电源的开关,电压波动是正常的电源特性,削减成本的措施之一是使用不太精确、成本更低的电压.件。

然而,变化超过1%的廉价.阈值会降低系统的电源纹波容差,并导致复位条件比实际需要的多。

在一些设计中,另一个降低成本的措施是不监测所有的电压幅度,期望在正常工作期间,DC/DC转换器没有故障。

这虽然降低了成本,可靠性却没有保障。

电路板的变化迫使设计人员重新设计电源管理电路,每次设计都要使用各种元器件。

使用功能固定的分立集成电路的重新设计常常意味着要备有更多合格的元件,这将带来很大的库存量。

许多电源管理电路设计存在着固有的缺点,因而设计者萌生了将复杂可编程器件与高精度模拟电路集成在同一器件上的想法。

可编程器件为状态机或布尔逻辑描述的各种逻辑时序提供了灵活性。

精确可编程断点的改进型阈值.使同一芯片可用于更广泛的电源监控应用。

总之,可编程的电源管理集成电路使具有普遍性的电源管理解决方案实现标准化 .可编程电源管理集成电路实例莱迪思半导体的Power Manager II是高集成度的产品,提升了许多板级监控集成电路的精确性。

这些电源管理器件将精密故障监测电路、 CPLD和ADC/DAC电路集成在同一器件中。

例如, Power Manager II中的一个产品可监控多达六个电源,并提供七个数字输出,其中两个输出可配臵成高电压MOSFET驱动器,另外五个输出可配臵成输入。

它还有两个通用数字输入端,可用于其他控制功能(图3)。

通过使用具有四个可编程定时器的可编程逻辑器件块,该器件可以产生CPU复位信号,包括脉冲延伸和电源故障中断信号。

这种电源管理集成电路取代了如前所述的三个电压.、复位发生器和看门狗定时器电源管理集成电路,且成本较低。

在某些情况下,甚至取代两个分立集成电路就可能会得到一个更经济的设计。

电源管理集成电路的高集成度特性不但有助于节省时间和经费,还可用于多种设计。

Power Manager II POWR607器件的6个电压.(VMON)都是独立可编程的。

断点比较器提供192可编程点,整个范围为0.667V到5.811V。

当电源关闭之后,每个都提供一个75mV零检测选择,以确定电源输出是否已经衰退到无效的情况。

如果被监测的电压大于断点设臵,每个比较器输出一个逻辑高电平至可编程器件块。