第一节矿井提升运动学

一、提升速度图

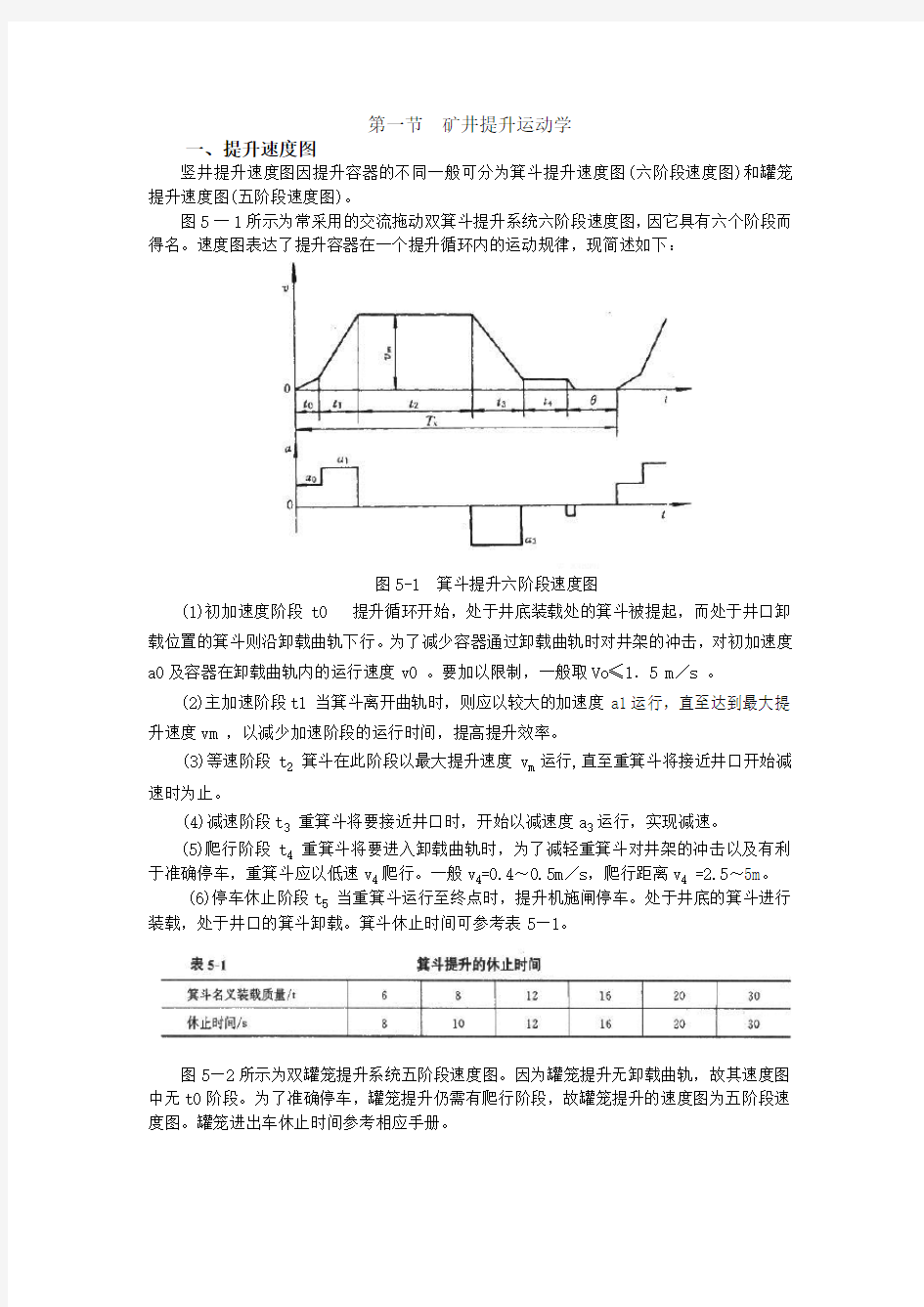

竖井提升速度图因提升容器的不同一般可分为箕斗提升速度图(六阶段速度图)和罐笼提升速度图(五阶段速度图)。

图5一l所示为常采用的交流拖动双箕斗提升系统六阶段速度图,因它具有六个阶段而得名。速度图表达了提升容器在一个提升循环内的运动规律,现简述如下:

图5-1 箕斗提升六阶段速度图

(1)初加速度阶段t0 提升循环开始,处于井底装载处的箕斗被提起,而处于井口卸载位置的箕斗则沿卸载曲轨下行。为了减少容器通过卸载曲轨时对井架的冲击,对初加速度a0及容器在卸载曲轨内的运行速度v0 。要加以限制,一般取Vo≤1.5 m/s 。

(2)主加速阶段t1 当箕斗离开曲轨时,则应以较大的加速度a1运行,直至达到最大提升速度vm ,以减少加速阶段的运行时间,提高提升效率。

(3)等速阶段t2箕斗在此阶段以最大提升速度v m运行,直至重箕斗将接近井口开始减速时为止。

(4)减速阶段t3重箕斗将要接近井口时,开始以减速度a3运行,实现减速。

(5)爬行阶段t4重箕斗将要进入卸载曲轨时,为了减轻重箕斗对井架的冲击以及有利于准确停车,重箕斗应以低速v4爬行。一般v4=0.4~0.5m/s,爬行距离v4 =2.5~5m。

(6)停车休止阶段t5当重箕斗运行至终点时,提升机施闸停车。处于井底的箕斗进行装载,处于井口的箕斗卸载。箕斗休止时间可参考表5—1。

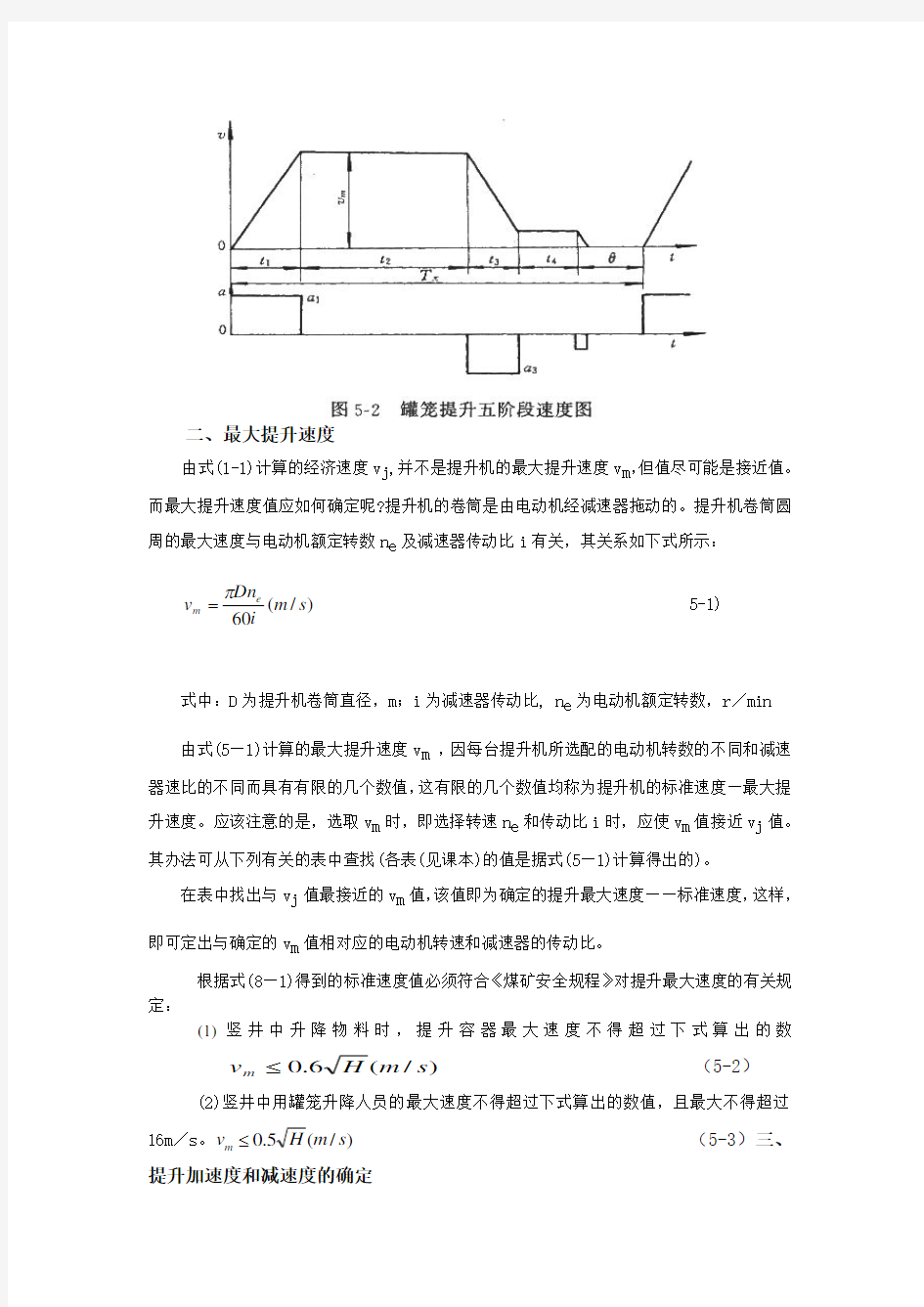

图5—2所示为双罐笼提升系统五阶段速度图。因为罐笼提升无卸载曲轨,故其速度图中无t0阶段。为了准确停车,罐笼提升仍需有爬行阶段,故罐笼提升的速度图为五阶段速度图。罐笼进出车休止时间参考相应手册。

二、最大提升速度

由式(1-1)计算的经济速度v j ,并不是提升机的最大提升速度v m ,但值尽可能是接近值。而最大提升速度值应如何确定呢?提升机的卷筒是由电动机经减速器拖动的。提升机卷筒圆周的最大速度与电动机额定转数n e 及减速器传动比i 有关,其关系如下式所示:

)/(60s m i Dn v e

m π= 5-1)

式中:D 为提升机卷筒直径,m ;i 为减速器传动比, n e 为电动机额定转数,r /min 由式(5—1)计算的最大提升速度v m ,因每台提升机所选配的电动机转数的不同和减速器速比的不同而具有有限的几个数值,这有限的几个数值均称为提升机的标准速度—最大提升速度。应该注意的是,选取v m 时,即选择转速n e 和传动比i 时,应使v m 值接近v j 值。其办法可从下列有关的表中查找(各表(见课本)的值是据式(5—1)计算得出的)。

在表中找出与v j 值最接近的v m 值,该值即为确定的提升最大速度——标准速度,这样,即可定出与确定的v m 值相对应的电动机转速和减速器的传动比。

根据式(8—1)得到的标准速度值必须符合《煤矿安全规程》对提升最大速度的有关规定:

(1) 竖井中升降物料时,提升容器最大速度不得超过下式算出的数

)/(6.0s m H v m ≤ (5-2)

(2)竖井中用罐笼升降人员的最大速度不得超过下式算出的数值,且最大不得超过16m /s 。)/(5.0s m H v m ≤ (5-3)三、提升加速度和减速度的确定

(一)提升加速度a 1

的确定

确定提升加速度a 1

时,应综合考虑如下因素: (1)根据《煤矿安全规程》规定,竖井升降人员的加减速度不得大于0.75 m /s 2,斜井不得大于0.5 m /s 2 。又根据《设计规范》建议,箕斗提升加速度以a 1

≤0.75 m /s 2为宜。

(2)按减速器最大输出扭矩确定最大加速度a 1

。提升机产品规格表中给出了减速器最大输出扭矩M max ,电动机通过减速器作用到提升机卷筒圆周上的拖动力不能超过减速器的能力,可按下式计算:

max 12

])([M D a m m pH kQg d ≤'-++∑ 即 ∑'-+-≤d

m m pH kQg D M a )(2max 1 (5-4) 式中:md ′为电动机转子变位质量;∑m 为提升系统总变位质量;k 为矿井阻力系数,箕斗提升取k=1.15,罐笼提升取k=l 2。

(3)按电动机过负荷能力确定最大加速度a 1。最大加速度a 1 ,可按下式计算:

∑+-≤m

pH kQg F a e )(75.01λ (5-5) 式中:λ为电动机过负荷系数;F e 为电动机额定拖动力;P e 为电动机额定功率;0.75为考虑电动机稳定运行而限制其最大拖动力的系数。

(4)对于多绳摩擦提升,最大加速度a 1除了以上个限制因素外,还受到防滑条件的限制(见第七章)。

(5)对于斜井提升,最大加速度还受容器最大自然加速度的限制。

(二)提升减速度a 3的确定

提升减速度a 3除了要满足上述《煤矿安全规程》规定外,减速度a 3的大小与采用的减速方式有关。比较常用的减速方式有三种;自由滑行减速方式、制动状态减速方式和电动机减速方式。

(1)自由滑行减速方式

当容器抵达减速点时,将电动机自电源断开,拖动力为零,整个提升系统靠惯性柑行直至停车。这种减速方式操作简单,节省电耗,应优先考虑。减速度a 3可按下式计算: ∑=-+3)2(ma x H p kQg (5-6)

上式中的x 值在提升机运行过程中是变化的,在减速点开始时,x=H-(h 3+h 4)。可按下式确定a 3值:

∑

-+=m x H p kQg a )2(3 (5-7) 一般减速阶段接近提升终了,为了简化计算,取x=H 。则 ∑-=

m pH kQg a 3 (5-8) 通过式(5—7)或式(5—8)计算得到的减速度a 3值过小时,,减速阶段运行对间过长,提升能力将降低,为了增大减速度a 3值,则采用制动状态方式减速;如果计算的减速度a 3过大,则会对正常停车带来很大困难,必须采用电动机减速方式。

(2)制动状态减速方式

由于提升系统的惯性力较大,在自由滑行状态下的减速度过小,对提升系统不能达到有效的减速,这时则要采用制动方式减速。采用制动方式减速时,要考虑需要施加制动力的大小;当所需要施加的制动力较小时(Fz<0.3Qg ),可采用机械闸制动。减速度值可由下式计算:

∑

∑+-=+-+=m Qg pH kQg m Qg x H p kQg a 3.03.0)2(3 (5-9) 当所需要施加的制动力较大时(Fz>0.3Qg ),为了避免闸瓦过度发热和磨损,则应采用动力制动或低频制动等电气制动方式,按矿井具体条件选用。此时的减速度a 3值可按需要确定,其计算式如下:

∑

+-+=m F x H p kQg a z )2(3 (5-10) 式中:Fz 为电气制动力。

(3)电动机减速方式

提升系统惯性力较小,容器在自由滑行状态下减速度可能很大,容器不能滑行至终点。为此,应采用电动机减速方式,此时,拖动力为正值,电动机运行在较软的人工特性曲线上。为了便于控制,电动机的拖动力应不小于电动机额定拖动力的35%(即F>0.35F e )。减速度值可按下式计算:

∑--+=m

F x H p kQg a e 35.0)2(3 (5-11) 减速方式的选择,一般优先选用自由滑行减速方式,只有当自由滑行减速方式的减速度a 3值过小或过大时,才能相应采用制动状态减速方式或电动机减速方式。

在一般情况下,也经常采用混合减速方式减速,即在自由滑动状态下,用闸瓦适当参与控制,此时减速度a 3值的大小等于式(5—7)、式(5—9)计算的a 3值之和之半。

对于副井罐笼提升,由于有下放任务,为了安全可靠,应采用电气制动方式减速;对于多绳摩擦提升和斜井提升,经常采用电动机减速方式。

四、等加速箕斗六阶段速度图各运动参数的计算

计算速度图的运动参数H ,Q ,V m ,a 1和a 3均为已知,各运动参数计算步骤如下:

(一)初加速阶段

00

00002t v a v h t ==

式中:h 0为卸载距离,与箕斗形式有关,若规格表中无此数据可取h 0=2.35 m ;v 0为箕斗卸载曲轨内运行的最大速度,取v 0=1.5m /s;t 0为初加速阶段运行时间,s;a 0为初加速阶段的加速度,m /s 2。

(二)主加速阶段

1011012t v v h a v v t m m +=-=

式中:t 1为主加速阶段运行时间,s ;h 1为主加速阶段运行距离,m 。

(三)减速阶段

3433432t v v h a v v t m m +=-=

式中:t 3为减速阶段运行时间,s ;h 3为减速阶段运行距离,m;v 4为爬行速度,m /s ,一般取v 4=0.4~0.5 m /s 。

(四)爬行阶段

44

4v h t = (5-18)

式中:t 4为爬行阶段运行时间,s ;h 4为爬行阶段运行距离,m ;取h 4=2.5~5m ,自动控制取小值,手动控制取大值

(五)等速阶段

22

24

3102v h t h h h h H h =----= (六)抱闸停车阶段抱闸停车时间t 5 ,一般取t 5 =1s 。

(5-12) (5-13) (5-14) (5-15) (5-16) (5-17) (5-19) (5-20)

θ+=+++++===

T T t t t t t t T T h t v h t v a x 算:

一次提升循环时间的计的计算:一次提升时间可忽略不计

5

4321055455452

式中:θ为箕斗装卸载及休止时间,具体数值见表5—1。

(七)提升能力验算

一次提升循环时间T x 已算出,可计算箕斗提升设备每小时提升次数

c A t b A A kg

Q T Q

A A T n s s r n n

x s s x

s =''==为:每年实际提升能力为一次提升量,式中:按下式计算:

小时提升能力6.33600

式中;b r 为年工作日,b r =300天;t s 为提升设备日工作时数,t s =14 h ;c 为提升不均衡系数,箕斗提升取c=1.1~1.15。

箕斗提升设备的实际富裕系数a f :

n

n f A A a '= (5-28) 式中:A n 为设计年产量,t /年。

如果实际的富裕系数a f 小于l ,说明设计是不合理的,应重新选择较大的v m ,然后再计算各参数。一般a f ≥1.2为宜。

等加速罐笼五阶段速度图各运动参数的计算基本上与箕斗提升设备相同,只是罐笼提升没有卸载曲轨,故无初加速阶段,加速阶段运行参数计算

如下111

12t v h a v t m m =

=

式中:t 1为加速阶段运行时间,h 1为加速阶段运行距离,m 。

若主井采用罐笼提升,生产能力的验算方法与箕斗相同;若罐笼提升设备用于副井,提

(5-21) (5-22) (5-23) (5-24)

(5-25)

(5-26)

(5-27)

(5-29) (5-30)

升能力主要验算能否在40 min内(斜井放宽到60 min)将最大班下井工人运送完毕,能否在规定时间内完成最大班的运送工作量。若不能实现这些要求,应选用双层罐笼。

五、加速阶段速度按抛物线变化的速度图

若加速阶段的加速度不是常量,而是按直线规律由大逐渐变小,加速度a 与时间t 的关系式为: t t a a a 111-= (5-31) 式中:a 1为提升开始时的加速度,m /s 2,t 1为加速时间,s ;a 为t 1阶段内任一瞬间的加速度,m /s 2;t 为与a 相对应的时间,s 。加速终了时的加速度为零。

加速阶段的速度v 可表示如下:

21

112t t a t a adt v -==? (5-32) 上式为抛物线方程。

图5—3所示为罐笼采用加速阶段速度按抛物线变化的速度图。

如图所示,t=t 1时,v=v m ,由式(5-29)可得:

1

221121111111

3

12111211

11134)2(3131:

345,6222a v a v a t a h h h h t t t t a t a vdt h h a v t t t a t a v m m m m ===-==-===-=?)可求出由式(时,当的表达式为:加速阶段解上式得:

比较式(5-29)与式(5-33)可知,若具有相同的v m 及a 1,抛物线速度图的加速时间是梯形速度图加速时间的两倍。对于交流拖动的提升设备,加速时间的增加必然使附加电能损耗增大,因此不宜采用抛物线速度图,对于直流拖动的提升设备,加速阶段是改变电动机外供电压来调速的,故无附加电阻损耗。只要能够完成生产任务,任何一种速度图均可使用。对于多绳摩擦提升设备,为了减小冲击力矩和尖锋负荷,加速阶段速度采用抛物线速度图较为有利。

六、提升电动机的预选

为了对提升设备进行动力学计算,必须预选电动机,以便计算电动机转子的变位质量。预选电动机必须满足功率、转速和电压三方面的要求:

(一)电动机功率

可用下式估算:

ρηj

m KQgv P 1000= (5-36)(5-33)

(5-34)

式中:P 为预选电动机的容量,kw;ρ为动力系数,箕斗提升,取ρ=1.2~1 .4;罐笼提升,ρ=1.4;ηj 为减速器传动效率,一般取ηj =0.85。

(二)电动机转速的确定

据式(8-1)可得到: ρηj

m e v i n 100060??= (5-37) (三)确定预选电动机的电压

由矿井具体条件确定。根据上述三个方面,在电动机规格表中选用所需的电动机。

第二节 矿井提升动力学

图5—4所示是提升系统示意图。

提升电动机必须给出恰当的拖动力,系统才能以设计速度图运转。上节研究的速度及加速度代表着提升容器、钢丝绳的速度和加速度,也就是卷筒圆周处的线速度和线加速度。为此,研究电动机作用在卷筒圆周处的拖动力,将使问题较为简便。电动机作用在卷筒圆周处的拖动力F ,应能克服提升系统的静阻力和惯性力。表达式为:

d j F F F += (5-38)

式中:F d 为提升系统所有各运动部分作用在卷筒圆周处的惯性力之和,N 。

惯性力可写成下面形式:

∑=ma F d (5-39)

式中;∑为提升系统所有运动部分变位到卷筒圆周处的总变位质量,kg ,a 为卷筒圆周处的线加速度, m /s 2 。

将式(8—39)代入式(8—38),得:

∑+=ma F F j (5-40)

上式即为提升设备的动力方程式。

一、提升系统静阻力F j

提升系统静阻力是由容器内有益载荷、容器自重、钢丝绳重以及矿井阻力等组成的。矿井阻力是指提升容器在井筒中运行时,气流对容器的阻力、容器罐耳与罐道的摩擦阻力以及提升机卷筒、天轮的轴承阻力等。

参考图5—4,若近似地认为井口车场至天轮的钢丝绳重力等于钢丝绳绳弦的重力,静阻力F j 应等于两根钢丝绳的静拉力差。即:

x s F F F -= (5-41) 式中:F s 为上升端钢丝绳的静拉力;F x 为下放端钢丝绳的静拉力。

由图5—4可以看出,提升过程任一瞬间的F s 应为;

s w z s H x q x H p g Q Qg F ω+++-++=)()( (5-42)

而下放端钢丝绳静拉力F x 应为:

s w z x H x H q px g Q F ω-+-++=)( (5-43)

式中:Q 为一次提升量,kg ;Q z 为容器质量,kg ;P 为钢丝绳单位长度的重力,N /m ;Q 为尾绳单位长度的重力,N /m ;H 为提升高度,m ;x 为自提升开始至研究瞬间的距离,m ;H w 为井底车场至尾环底部的距离,m ;ωs 为上升侧矿井阻力,N ;ωs 为下放侧矿井阻力,N 。 将式(5—40),(5—41)均代入式(5—39),得:

)()2)((x s j w w x H q p Qg F ++--+= (5-44)

上式中,仔细计算矿井阻力(ωs +ωs )比较困难。在生产和设计中,均认为矿井阻力是常数.并以一次提升量Q 的百分数表示。这时有:

Qg x H q p Qg F j ξ+--+=)2)(( (5-45)

式中:ξ为矿井阻力占Q 值的百分数。 将上式Q 与ξQ 合并,并令(1+ξ)Q=kQ,则F j 可如下计算:

)2)((x H q p kQg F j --+= (5-46)

式中:k 为矿井阻力系数,罐笼提升k=1.2;箕斗提升k=1.15。

分析式(8-46)可以看出, F j 与x 是线性关系。对于无尾绳(q=0)的静力不平衡提升系统, F j -x 呈下斜直线,如图5-5中线段I 所示:若提升系统选用q=p 的等重尾绳,则F j -x 为水平直线,如图5—5中线段Ⅱ所示;若提升系统所用尾绳的q>p ,形成重尾绳时,则F j -x 为上斜直线,如图8—5中线段Ⅲ所示。

当选用q=0的静力不平衡提升系统时,提升开始时的F j 最大。若矿井很深,H 的增大也导致p 值增大,这时提升开始所需拖动力必定很大,只能选择大容量的电动机。但在提升接近终了时,由于F j 很小,再计入惯性力,提升机必须产生较大的制动力矩才能安全停车。这是静力不平衡提升系统的缺点。但不用尾绳,将使系统简单且降低设备费。我国中等深度的矿井和浅井都采用这种系统。这时,采用缠绕式提升机。

目前,大产量或较深矿井均优先选择多绳摩擦提升系统(详见第七章)。为了防止摩擦提升机与提升钢丝绳产生滑动,均带有尾绳,同时克服了静力不平衡系统的缺点。

选择多绳摩擦提升系统时,应优先考虑选用q=p 的系统,有特殊需要时才选用重尾绳系统。采用尾绳时,增加了井筒开拓量和尾绳费用,同时也增加了设备维修工作量。由于是有尾绳系统,所以多绳摩擦提升系统不能应用于多水平同时提升的矿井。解决的办法之一是采用单容器平衡锤提升系统。显然,与双钩提升系统比较,生产率降低。在金属矿,这种系统较为普遍,煤矿中也有采用单容器平衡锤摩擦提升系统的。

尾绳一般多选用不旋转钢丝绳或扁钢丝绳。利用悬挂装置,将尾绳两端分别接在两个容器的底部。为了防止尾绳扭结,可在绳环处安装挡板或挡梁。

顺便指出,式(5—44)所示的静阻力公式对于多绳系统原则上也是适用的,只不过对式中p 理解为n 根主提升钢丝绳的每米重力,而q 则为n1根尾绳的每米重力。

二、变位质量∑m

提升系统运行时,一些设备做直线运动,一些设备做旋转运动。做直线运动的设备是:提升容器、容器内有益载荷、提升钢丝绳和尾绳。它们运动时的加速度就是卷筒圆周处的加速度。因此,这些部分无需变位。做旋转运动的设备有:天轮、提升机中的卷筒及减速器齿轮、电动机转子等。它们需要变位。

下面以电动机转子为例,分析变位原则及计算方法。由理论力学得知。反映旋转物体惯性的是转动惯量J 。设电动机转子的转动惯量为J d ,旋转角速度为w d ,则电动机转子旋转时,具有的动能E j 应为:

2121d d J E ω?= (5-47) 参考图5-6,电动机转子的转动惯量可表示成:

2r m J d d ?= (5-48)

式中:m d 为电动机转子质量;r 为电动机转子回转半径,即转子转动时,质量集中点到旋转轴的距离。 由于电动机转子的角速度、角加速度与提升机卷筒的角速度、角加速度不同,因此,电动机转子回转半径r 处的线加速度肯定不等于卷筒圆周处的已知线加速度a 1。设电动机转子质量变位至卷筒圆周后以m ˊd 表示,则电动机转子变位后的转动惯量J ˊd 应为:

2R m J d d

?'=' (5-49) 式中:R 为卷筒半径。

电动机转子变位后的动能E 2应为:

222

1d d J E ω?'= (5-50)

式中:w d 为卷筒角速度。 正确的变位原则应该保持变位前后动能相等。

令式(5-45)等于式(5-48),且将式(5—46)代人式(8—45),式(8—47)代入式(5-48),整理后得出:)(22ω

ωd d d R r m m ?=' (5-51) 将上式质量改为重力,半径改为直径,得出电动机转子变位重力为:

222)(i D

GD G d d = (5-52) 式中:G d 为电动机转于的变位重力,N ;(GD)5d 为电动机的回转力矩,N·m 。;D 为卷筒直径,m ;i 为减速比。在利用式(5—52)计算电动机转子的变位重力G d 时,必须已知(GD 2)d 。因此,必须预选电动机。(前面已叙述)提升系统其他旋转部分的变位质量虽也可以利用上述方法计算,但提升机制造厂、天轮制造厂都已给出这些设备变位到卷筒圆周处的变位重力。

提升设备总变位质量,若以变位重力G 表示时,应写成:

g

G m = (5-53)对于缠绕式提升设备,变位重力G 应为;

d t j p z G G G pL g Q Qg G +++++=222 (5-54)

式中:G j 为提升机全部旋转部分变位到卷筒圆周处的变位重力;G t 为每个天轮变位至卷筒圆周处的变位重力,N;L p 为一根提升钢丝绳全长;L q 为尾绳全长,m 。

L p 可用下式求出:

30)3(2

1+'++++=D n L D H L x t c p ππ (5-55) 式中:H c 为钢丝绳悬垂长度,m ;D t 为天轮直径,m ;L x 为钢丝绳弦长,m ;(3+n ˊ)为摩擦圈及多层缠绕时错绳用的钢丝绳圈数;30为钢丝绳试验长度,m 。

L q 可根据下式计算:

w q H H L 2+= (5-56)

式中:H为提升高度,m;H w为井底装载位置至尾绳环处的距离,m。

式中;H g 为容器过卷距离,m ;为尾绳环高度,常令H h =1.5S ,S 为两提升容器中心距,m 。

多绳摩擦提升系统需要计算变位质量∑m 时,不应随意利用以上各式,必须根据多绳摩擦提升的布置方式(塔式或落地式)、有无导向轮、主绳和尾绳根数及长度等具体情况决定。

第三节 提升设备所需拖动力的变化规律及计算

一、箕斗提升设备所需拖动力的变化规律及计算

以加速度为常量且不带尾绳的系统为例,分析拖动力的变化规律及计算。令静阻力公式(5—46)中的q =O ,然后代入式(8—40)中,得出这种系统的动力方程式为:

∑+-+=ma x H p kQg F )2( (5-58)

箕斗各运转阶段,x 与t 的关系式不完全一样,故分段研究。

初加速阶段:a=a 0

∑+-+=≤≤=000

20)2(02/ma x H p kQg F t t t a x

上式前两项为F j 的变化规律。由于这一阶段x-t 为非线性关系t 故F 0-t 为一凸度不大的曲线,可近似看成直线,且静阻力线与拖动力线平行。

∑∑------+=≤≤-+++=-=---+=≤≤++==++--+=≤≤+==32321033

2321031022

101210011

2101)]21(2222[0)2/()

222(00)]2

1(22[0ma t a t v h h h H p kQg F t t t a t v h h h x a a t v h h H p kQg F t t t v h h x a ma t a t v h H p kQg F t t t a h x a a m m m m 减速阶段:等速阶段:主加速阶段:

本阶段静阻力、拖动力为一凹度不大的曲线,仍可近似看成直线。拖动力平行但小于静阻力。

∑--------+=≤≤-+++++=-=-----+=≤≤++++==525442210452544321054321044

43210)]2

1(222222[0)

2/()2222(00ma t a t v h h h h h H p kQg F t t t a t v h h h h h x a a t v h h h h H p kQg F t t t v h h h h x a 停车阶段分别为:爬行阶段: 为了清楚地说明问题,将各阶段的静阻力、拖动力变化规律与速度图、加速度图画在一起,如图5—7所示。

通过对上述箕斗提升系统拖动力的分析和计算,可归纳出如下一些特点:

(1)提升过程中,t 1开始时所需拖动力很大,提升开始时的静阻力最大。在整个提升过程中,拖动力变化幅度很大,拖动力图是计算电动机等效容量的依据。

(2)减速阶段的拖动力可正可负,也可能近似等于零,主要取决于减速度a 3及提升系统的有关参数。

(3)利用公式P=Fv/1000可求出各阶段提升机卷筒轴上所需功率的变化规律和大小。t1阶段终了时,因v m及F1″均较大,故瞬间所需功率形成尖峰负荷。

(4)将提升系统的速度图、加速度图、拖动力图及功率图画在一起,称为提升设备的工作图,如图5—7所示。它反映了一个提升循环内,提升设备各主要参数的变化规律及大小

二、罐笼提升设备所需拖动力的变化规律及计算

副井罐笼提升设备有上提和下放货载两种情况。此外,加速阶段也有采用梯形速度图或抛物线速度图之分;是否采用尾绳,也会影响动力方程式的变化规律。现仅以两例进行研究。

(一)加速阶段速度按抛物线变化,等重尾绳且提升货载

速度图、加速度图画于图5—8中。

因p=q,动力方程式应为:

∑

F (5-59)

kQg

+

=ma

加速阶段,拖动力F1的表达式为:

)1(1

1∑-+=t t ma kQg F (5-60) 提升开始时,t=O ,加速阶段终了时,t= t 1则F ′1和F ′1分别为:

∑+='11ma kQg F (5-61)

其他各阶段拖动力的变化规律与数值大小仍然利用前述方法确定,现仅将各阶段拖动力计算公式列出如下:

??

?

????-=''='=''='-=''='=''='∑∑5554433322ma kQg F F kQg F F ma kQg F F kQg F F (5-63) 本系统的工作图已画于图8—8中。本系统的特点是:

(1)在整个提升过程中,拖动力虽有变化,但与无尾绳系统相比,拖动力变化幅度小,电动机容量有可能适当减小;

(2)副井罐笼不能采用过大的减速度,减速阶段拖动力往往可能为正值,这时要采用电动机减速方式;

(3)与加速阶段速度按直线变化的提升系统相比较,由功率图可以看出,削去加速阶段柬的尖峰负荷,对电网容量较小的矿井是有利的。但加速时间t 1却较长(具有相同的v m 和a 1时)。

(二)加速阶段速度接直线变化,重尾绳且下放货载

对于多绳摩擦提升设备,由于钢丝绳选型难以实现

p=q 而形成q>p 时,即为重尾绳系统。本系统的速度图、

加速度图绘于图5-9中,与提升货载并无区别。

下放货载时,有益载荷Q 不再出现于上升端钢丝绳静

拉力F js 内,而应包括在下放端钢丝绳静拉力F jx 内。因

而下放货载时的静阻力F j 应为:

)2)(()2()2)((x H q p Q k Qg

x H q p Qg F F F x s j --+-=+--+-==ξ (5-64)

对于重尾绳系统,q>p 。若设?=p -q ,则上式应为:

)2()2(x H Q k F j -?--= (5-65)

下放货载时的动力方程式为:

∑+-?--=ma x H Q k F j )2()2( (5-66)

式中:k 为矿井阻力系数,罐笼提升设备,k=1.2。

由于式(5—66)中k<2,故静阻力为负值。

下放过程中拖动力的变化规律及数值大小以及功率图的变化规律等均用前述方法,此处只给出该系统的工作图,如图5—9所示。本系统的突出特点为;

(1)静阻力为负值。由于q>p , F j 为上斜直线。△越大,斜度越大。对于多绳摩擦提升系统,p ,q 可理解为代表多根钢丝绳每米重力;

(2) t 1阶段拖动力可正可负或近于零。与Q ,△及a 1 有关,主要决定于a 1 ;

(3)减速阶段需要较大的制动力。《煤矿安全规程》规定副井必须设有电气制动。

第四节 单容器平衡锤提升系统及拖动力计算特点

大型矿井往往在一个井筒内布置几套提升设备。其中一套若仅运送矸石或人员,且任务不重时,可以采用单容器平衡锤提升系统。因为平衡锤为细长形,节省井筒断面。多绳摩擦提升设备若服务于多水平时,也常采用单容器平衡锤系统。

单容器平衡锤系统的缺点是生产率低。

当提升重容器下放平衡锤时,单容器平衡锤系统的静阻力F 为:

Qg x H q p g Q Q F z jx ξ+--++=)2)(()( (5-67)

提升平衡锤下放空容器时,静阻力F jp

Qg x H q p g Q Q F p jp ξ+--+-=)2)(()(1 (5-68) 当F js =F jp 时,所需电动机容量最小。根据这一原则求出Q p :

2

Q Q Q z p += (5-69) 专门提升货载的提升设备,若采用罐笼时,上式Qz 还包括矿车自重。

专门升降人员的提升设备,上式Qz 为罐笼自重,Q 为额定乘罐人员总重。

单容器平衡锤提升系统的动力方程式为:

∑+--+-=ma x H q p Qg k F )2)(()5.0( (5-70)

显然,上式中的∑m 应根据本系统特点来计算,至于拖动力变化规律及数值大小,可根据上式确定,此处从略。

显然,上式中的∑m 应根据本系统特点来计算,至于拖动力变化规律及数值大小,可根据上式确定,此处从略。

(注:素材和资料部分来自网络,供参考。请预览后才下载,期待你的好评与关注!)

“机械动力学”课程教学大纲 英文名称:Mechanical Dynamics 课程编号:MACH3441 学时:32 (理论学时:32 实验学时:课外学时:2实验) 学分:2 适用对象:机械设计、机械制造及自动化、机械电子工程、流体机械、电机、电器、材料工程等本科生高年级。 先修课程:高等数学、普通物理学、理论力学、材料力学、线性代数使用教材及参考书: [1] 石端伟主编. 机械动力学. 北京:中国电力出版社,2007. [2] 张策主编. 机械动力学.北京:高等教育出版社, 2008. [3] 倪振华主编. 振动力学. 西安交通大学出版社,1988. 一、课程性质和目的 性质:专业课 目的: 1.了解机械动力学的研究内容、发展历史以及最新研究进展。 2.培养机械系统动力学分析的基本能力。 3.了解机械系统动力学分析相关的CAE软件。 4.了解机械系统动态测试有关技术。 5.培养查阅和运用相关科技文献进行动力学分析的初步能力。 6.培养创新思维以及解决工程实际问题的能力。 7.培养科学、严谨的工作作风。

二、课程内容简介 随着现代机械装备朝着高精度、高效、大功率的方向发展,其动态性能指标的优劣越来越受到广泛关注和高度重视。机械动力学已日益成为现代机械设计与制造工程领域不可或缺的基础知识。本课程主要介绍机械系统动力分析的基本理论、分析方法、测试与控制技术以及典型机械系统动力学分析方法。通过课程的学习,培养学生能够在机械系统动力分析方面具有明确的基本概念、必要的专业基础知识、一定的机械系统动力分析能力与计算能力。 三、教学基本要求 1.了解相关机械系统动力学分析的新理论、新方法及发展趋向。 2. 掌握有关机械系统动力学分析的基本概念、基本理论与方法。 3. 了解典型机械系统动力学分析流程,具有进行工程实际问题分析的初步能力。 4. 建立正确的机械系统动力分析的思维方式,理论联系实际,具备一定的科研创新精神; 5. 课后需要查阅文献,并开展讨论,完成作业。 四、教学内容及安排 第一章:绪论 1.熟悉研究机械动力学的意义。 2.熟悉机械动力学的主要研究内容。 教学安排及教学方式

机械系统动力学报告 题目:电梯机械系统的动态特性分析 姓名: 专业: 学号:

电梯机械系统的动态特性分析 一、课题背景介绍 随着社会的快速发展,城市人口密度越来越大,高层建筑不断涌现,因此,现在对电梯的提出了更高的要求,随着科技的进步,在满足客观需求的基础上,电梯向着舒适性,高速,高效的方向发展。在电梯的发展过程中,安全性和功能性一直是电梯公司首要考虑的因素,其中舒适性也要包含在电梯的设计中,避免出现速度或者加速度出现突变,或者电梯运行过程中的振动引起人们的不适。因此,在电梯的设计过程中,对电梯进行动态特性分析是十分必要的。 二、在MATLAB中编程、绘图。 通过同组小伙伴的努力,已经得到了该系统的简化模型与运动方程。因此进行编程: 该系统的微分方程:[][][]{}[]Q x k x c x M= + ? ? ? ? ? ? + ? ? ? ? ? ?? ? ? ,其中矩阵[M]、 [C]、[K]、[Q]都已知。 该系统的微分方程是一个二阶一元微分方程,在MATLAB中,提供有求解常微分方程数值解的函数,其中在MATLAB中常用的求微分方程数值解的有7个:ode45,ode23,ode113,ode15s,ode23s,ode23t,ode23tb 。 ode是MATLAB专门用于解微分方程的功能函数。该求解器有变步长(variable-step)和定步长(fixed-step)两种类型。不同类型有着不同的求解器,其中ode45求解器属于变步长的一种,采用Runge-Kutta

算法;和他采用相同算法的变步长求解器还有ode23。 ode45表示采用四阶,五阶Runge-Kutta单步算法,截断误差为(Δx)^3。解决的是Nonstiff(非刚性)常微分方程。 ode45是解决数值解问题的首选方法,若长时间没结果,应该就是刚性的,可换用ode23试试。 Ode45函数调用形式如下:[T,Y]=ode45(odefun,tspan,y0) 相关参数介绍如下: 通过以上的了解,并对该微分方程进行变换与降阶,得出程序。MATLAB程序: (1)建立M函数文件来定义方程组如下: function dy=func(t,y) dy=zeros(10,1); dy(1)=y(2); dy(2)=1/1660*(-0.006*y(2)+0.003*y(4)-0.0006*y(10)-1.27*10^7*y(1)+1.27*10^7*y (3)+2.54*10^6*y(9)); dy(3)=y(4); dy(4)=1/1600*(+0.03*y(2)-0.007*y(4)+0.003*y(6)+1.27*10^7*y(1)-7.274*10^8*y(3 )+1.27*10^7*y(5)); dy(5)=y(6);

汽车系统动力学的发展现状 仲鲁泉 2014020326 摘要:汽车系统动力学是研究所有与汽车系统运动有关的学科,它涉及的范围较广,除了影响车辆纵向运动及其子系统的动力学响应,还有汽车在垂直和横向两个方面的动力学内容。介绍车辆动力学建模的基础理论、轮胎力学及汽车空气动力学基础之外,重点介绍了受汽车发动机、传动系统、制动系统影响的驱动动力学和制动动力学,以及行驶动力学和操纵动力学内容。本文主要讲述的是通过对轮胎和悬架的系统动力学研究,来探究汽车系统动力学的发展现状。 关键词:轮胎;悬架;系统动力学;现状 0 前言 汽车系统动力学是讨论动态系统的数学模型和响应的学科。它是把汽车看做一个动态系统,对其进行研究,讨论数学模型和响应。是研究汽车的力与其汽车运动之间的相互关系,找出汽车的主要性能的内在联系,提出汽车设计参数选取的原则和依据。 车辆动力学是近代发展起来的一门新兴学科。有关车辆行驶振动分析的理论研究,最早可以追溯到100年前。事实上,知道20世纪20年代,人们对车辆行驶中的振动问题才开始有初步的了解;到20世纪30年代,英国的Lanchester、美国的Olley、法国的Broulhiet开始了车辆独立悬架的研究,并对转向运动学和悬架运动学对车辆性能的影响进行了分析。开始出现有关转向、稳定性、悬架方面的文章。同时,人们对轮胎侧向动力学的重要性也开始有所认识。在过去的70多年中,车辆动力学在理论和实际应用方面也都取得了很多成就。在新车型的设计开发中,汽车制造商不仅依靠功能强大的计算机软件,更重要的是具有丰富测试经验和高超主观评价技能的工程师队伍。 在随后的20年中,车辆动力学的进展甚微。进入20世纪50年代,可谓进入了一个车辆操纵动力学发展的“黄金时期”。这期间建立了较为完整的车辆操纵动力学线性域(即侧向加速度约小于0.3g)理论体系。随后有关行驶动力学的进一步发展,是在完善的测量和计算手段出现后才得以实现。人们对车辆动力学理解的进程中,理论和试验两方面因素均发挥了作用。随后的几十年,汽车制造商意识到行驶平顺性和操纵稳定性在汽车产品竞争中的重要作用,因而车辆动力学得以迅速发展。计算机及应用软件的开发,使建模的复杂程度不断提高。

一曲柄滑块机构运动学仿真 1、设计任务描述 通过分析求解曲柄滑块机构动力学方程,编写matlab程序并建立Simulink 模型,由已知的连杆长度和曲柄输入角速度或角加速度求解滑块位移与时间的关系,滑块速度和时间的关系,连杆转角和时间的关系以及滑块位移和滑块速度与加速度之间的关系,从而实现运动学仿真目的。 2、系统结构简图与矢量模型 下图所示是只有一个自由度的曲柄滑块机构,连杆与长度已知。 图2-1 曲柄滑块机构简图 设每一连杆(包括固定杆件)均由一位移矢量表示,下图给出了该机构各个杆件之间的矢量关系 图2-2 曲柄滑块机构的矢量环

3.匀角速度输入时系统仿真 3.1 系统动力学方程 系统为匀角速度输入的时候,其输入为输出为;。 (1) 曲柄滑块机构闭环位移矢量方程为: (2)曲柄滑块机构的位置方程 (3)曲柄滑块机构的运动学方程 通过对位置方程进行求导,可得 由于系统的输出是与,为了便于建立A*x=B形式的矩阵,使x=[], 将运动学方程两边进行整理,得到 将上述方程的v1与w3提取出来,即可建立运动学方程的矩阵形式 3.2 M函数编写与Simulink仿真模型建立 3.2.1 滑块速度与时间的变化情况以及滑块位移与时间的变化情况 仿真的基本思路:已知输入w2与,由运动学方程求出w3和v1,再通过积分,即可求出与r1。 (1)编写Matlab函数求解运动学方程 将该机构的运动学方程的矩阵形式用M函数compv(u)来表示。 设r2=15mm,r3=55mm,r1(0)=70mm,。 其中各个零时刻的初始值可以在Simulink模型的积分器初始值里设置

M函数如下: function[x]=compv(u) %u(1)=w2 %u(2)=sita2 %u(3)=sita3 r2=15; r3=55; a=[r3*sin(u(3)) 1;-r3*cos(u(3)) 0]; b=[-r2*u(1)*sin(u(2));r2*u(1)*cos(u(2))]; x=inv(a)*b; (2)建立Simulink模型 M函数创建完毕后,根据之前的运动学方程建立Simulink模型,如下图: 图3-1 Simulink模型 同时不要忘记设置r1初始值70,如下图: 图3-2 r1初始值设置

单自由度杆机构的Adams动力学仿真 摘要:文章分析了单自由度的铰链机构的动力学问题,已知原动件曲柄的转矩,绘制输出件摆杆的运动曲线。首先在Adams软件中构造连杆,添加三个连杆,使其成一定角度,相互连接。再在两杆之间添加转动副,并且头尾连杆与地相连。并在曲柄处加转矩,最后进行仿真,并绘出相应图表。 关键词:铰链机构;Adams仿真 1、机构模型的建立 根据题目要求,选择一个铰链四杆机构——曲柄摇杆机构为模型,其结构简图如图1所示。其中,曲柄1为原动件。 图1曲柄摇杆机构简图 在Adams软件中,建立该曲柄摇杆机构的模型如图2所示。 图2 Adams中的曲柄摇杆机构模型

曲柄摇杆机构各连杆的惯性参数参考表1。杆件的材料均选择钢材(密度ρ=7.801×10-6 kg?mm-3,杨氏模量E=2.07×105 N?mm-2,泊松比μ=0.29)。 表1 传动导杆机构各部件惯性参数 2、利用Adams软件添加约束和力矩 杆1和地之间有转动副,杆1和杆2、杆2和杆3之间有转动副,杆3和地之间有转动副。杆1为原动件,在杆1上添加转矩。转矩大小为30。 图3约束与转矩 3、进行仿真 点击仿真按钮,开始仿真,选择仿真时间为2s,可以观察到该机构各个时间的运动状态如图4和图5所示。

(a)T=0时刻(b)T=1时刻 图4仿真过程中机构模型的运动状态 (a)T=1.2时刻(b)T=2时刻 图5仿真过程中机构模型的运动状态 结论 当原动件曲柄的转矩取为30时,点击“后处理”,可以绘制出输出件摆杆的位移曲线、角速度曲线、加速度曲线分别如图10、图11和图12所示。 图10输出件摆杆的位移曲线

作业题 1、车辆动力学的具体内容是研究车辆及其主要零部件在各种运用情况下,特别是在高速运行时的位移、加速度和由此而产生的动作用力。 2、车辆系统动力学目的在于解决下列主要问题: ①确定车辆在线路上安全运行的条件; ②研究车辆悬挂装置和牵引缓冲装置的结构、参数和性能对振动及 动载荷传递的影响,并为这些装置提供设计依据,以保证车辆高速、安全和平稳地运行; ③确定动载荷的特征,为计算车辆动作用力提供依据。 3、铁路车辆在线路上运行时,构成一个极其复杂的具有多自由度的振动系统。 4、动力学性能归根结底都是车辆运行过程中的振动性能。 5、线路不平顺不是一个确定量,它因时因地而有不同值,它的变化规律是随机的,具有统计规律,因而称为随机不平顺。 (1)水平不平顺; (2)轨距不平顺; (3)高低不平顺; (4)方向不平顺。 6、车轮半径越大、踏面斜度越小,蛇行运动的波长越长,即蛇行运动越平缓。 7、自由振动的振幅,振幅大小取决于车辆振动的初始条件:初始位移和初始速度(振动频率)。 8、转向架设计中,往往把车辆悬挂的静挠度大小作为一项重要技术指标。 9、具有变摩擦减振器的车辆,当振动停止时车体的停止位置不是一个点,而是一个停滞区。 10、在无阻尼的情况下共振时振幅随着时间增加,共振时间越长,车辆的振幅也越来越大,一直到弹簧全压缩和产生刚性冲击。 11、出现共振时的车辆运行速度称为共振临界速度 12、在车辆设计时一定要尽可能避免激振频率与自振频率接近,避免出现共振。 13、弹簧簧条之间要留较大的间距以避免在振动过程中簧条接触而出现刚性冲击 14、两线完全重叠时,摩擦阻力功与激振力功在任何振幅条件下均相等。 15、在机车车辆动力学研究中,把车体、转向架构架(侧架)、轮对等基本部件近似地视为刚性体,只有在研究车辆各部件的结构弹性振动时,才把他们视

硕士学位课程考试试卷 考试科目:电液伺服控制 考生姓名:刘双龙 考生学号:20140713189 学院:机械工程学院专业:机械工程 考生成绩: 任课老师(签名) 考试日期:2014年1月20日午时至时

考试主题:电液伺服(比例)系统 考试题目: 1、为什么把液压控制阀称为液压放大元件? 2、什么叫阀的工作点?零位工作点的条件是什么? 3、电液伺服阀由哪几部分组成?各部分的作用是什么? 4、什么是液压固有频率?在阀控缸系统中液压固有频率与活塞位 置有关吗?为什么? 5、为什么电液伺服系统一般都要加校正装置? 6、结合自己研究领域,写一篇液压伺服系统建模、分析的论文, 字数不少于2000字。 注:要求独立完成,不允许抄袭。 交作业时间: 最迟2015年第一个学期的第一周交到7教136,交纸质档。

三自由度平台液压伺服系统建模 摘要: 我的专业是机械工程,主要方向是机械设计,所以本文选择了与我专业方向有关的一个机构进行建模。本文开始对机构进行了说明(采用已有的机构,并非自己设计),然后对其进行运动学分析,从而的到上平台和下平台的速度及加速度,和雅可比矩阵及液压缸速度。然后对驱动机构进行电液伺服系统建模。其中 一:自由度运动平台系统简介 本文所研究的三自由度运动平台类似与六自由度平台是由一个上平台(动平台)、地基(下平台)、三个支杆、三个线性作动器以及若干关节连接而成的。上平台装有负载,完成既定的位置、速度、加速度运动要求,进而实现刑于道路状况的复现。其结构示意图如图1.1所示。 图 1三自由度运动平台的结构图 该平台的结构如下:上平台与地面之间以三个支杆(strut)来约束并起支撑作用,并以三个液压缸作为驱动部件进行驱动。每个液压缸两端为关节轴承,中间为一个移动副和一个转动副连接;每根支杆两端也是采用关节轴承分别与地面和上平台相连中间一个转动副。通过计算可知每个支杆所在的支路都具有5个自由度,每个支路对上平台提供一个约束;每个液压作动器所在的支路都具有6个自由度,对于上平台没有约束。通过每个分支对上平台的约束很容易计算得出其自由度为3。因此,通过三套液压作动器的驱动,上平台能够实现对于给定运动的跟踪复现。 简单直观的对运动进行分析可得到:由于三根支杆的限制作用,上平台平动受到限制:而转动自由度相对更为自由,运动范围更大。当两竖直作动器差动动

Assignment Vehicle system dynamics simulation 学院:机电学院 专业:机械工程及自动化 姓名: 指导教师:

The model we are going to analys: The FBD of the suspension system is shown as follow:

According to the New's second Law, we can get the equation: 2 )()(221211mg z z c z z k z m --+-=???? 221212)()(z k mg z z c z z k z m w +-----=? ??? 0)()()()(222111222111=-++--+-++--+? ? ? ? ? ? ? ?w w w w z L z k z L z k z L z c z L z c z m χχχχ 0)()()()(2222111122221111=-++----++---? ? ? ? ? ? ? ?w w w w z L z L k z L z L k z L z L c z L z L c J χχχχχ d w w w w Q z L z k z L z c z m ,111111111)()(-=------? ? ? ? ?χχ d w w w w Q z L z k z L z c z m ,222222222)()(-=-+--+-? ????χχ When there is no excitation we can get the equation: 2)()(221211mg z z c z z k z m --+-=???? 2 21212)()(z k mg z z c z z k z m w +-----=? ??? Then we substitude the data into the equation, we write a procedure to simulate the system: Date: ???? ?? ??? ??==?==?===MN/m 0.10k m 25.1s/m kN 0.20MN/m 0.1m kg 3020kg 2100kg 3250w 2l c k I m m by w b

MAPLE理论力学 学号:201431206024 专业:车辆工程 姓名:张垚 导师:李银山

题目一: 如图,由轮1,杆AB 和冲头B 组成的系统。A ,B 两处为铰链连接。OA=R,AB=l,如忽略摩擦和物体自重,当OA 在水平位置,冲压力为F 时,系统处于平衡状态。 求:(1)作用在轮1上的力偶矩M 的大小 (2)轴承O 处的约束力 (3)连接AB受的力 (4)冲头给导轨的侧压力。 解: 对冲头B进行受力分析如图2:F,FB FN 对连杆AB进行受力分析如图3:FB ,FA > restart: #清零 > sin(phi):=R/l; #几何条件 > cos(phi):=sqrt(l^2-R^2)/l; > eq1:=F[N]-F[B]*sin(phi)=0; #冲头, x F ∑=0 > eq2:=F-F[B]*cos(phi)=0; #冲头, y F ∑=0 > solve({eq1,eq2},{F[N],F[B]}); #解方程 > F[B]:=F/(l^2-R^2)^(1/2)*l;#连杆的作用力的大小 > F[A]:=F[B]; #连杆AB ,二力杆 := ()sin φR l := ()cos φ - l 2R 2 l := eq1 = - F N F B R l 0 := eq2 = - F F B - l 2R 2 l 0{}, = F B F l - l 2 R 2 = F N F R - l 2 R 2 := F B F l - l 2 R 2 := F A F l - l 2 R 2 图1 图2 图3

> eq3:=F[A]*cos(phi)*R-M; #轮杆0=A M > eq4:=F[Ox]+F[A]*sin(phi)=0; #轮杆1 0=∑ x F > eq5:=F[Oy]+F[A]*cos(phi)=0; #轮杆1 0=∑ y F > solve({eq3,eq4,eq5},{M,F[Ox],F[Oy]});#解方程 答:(1)作用在轮1上的力偶矩M=FR; (2)轴承O处的约束力 (3)连杆AB受力 (4)侧压力 题目二: 如图4,图示曲线规尺的杆长OA=AB=200mm,而CD=DE=AC=AE=50mm 。如OA 杆以等角速度 s rad 5π ω= 绕O 轴转动,并且当运动开始时,角?=0?。 (1)求尺上D 点的运动方程。 (2)求D 点轨迹,并绘图。 > restart: #清零 > OA:=l: #OA 长度 > AB:=l: #AB 长度 > CD:=l/4: #CD 长度 > DE:=l/4: #DE 长度 > AC:=l/4: #AC 长度 > AE:=l/4: #AE 长度 > phi:=omega*t: #瞬时夹角 > x:=OA*cos(phi): #D 点的横坐标 := eq3 - F R M := eq4 = + F Ox F R - l 2 R 2 0 := eq5 = + F Oy F 0{},, = M F R = F Oy -F = F Ox - F R - l 2 R 2 = F Ox - F R - l 2 R 2 = F Oy -F := F B F l - l 2 R 2 = F N F R - l 2 R 2 图4

1. 简要给出完整约束与非完整约束的概念2-23,24,25, 1)、约束与约束方程 一般的力学系统在运动时都会受到某些几何或运动学特性的限制,这些构成限制条件的具体物体称为约束,用数学方程所表示的约束关系称为约束方程。 2)、完整约束与非完整约束 如果约束方程只是系统位形及时间的解析方程,则这种约束称为完整约束。 完整约束方程的一般形式为: 式中,qi为描述系统位形的广义坐标(i=1,2,…,n);n为广义坐标个数;m为完整约束方程个数;t为时间。 如果约束方程是不可积分的微分方程,这种约束就称为非完整约束。 一阶非完整约束方程的一般形式为:

式中,qi为描述系统位形的广义坐(i = 1, 2, …,n);为广义坐标对时间的一阶与数;n为广义坐标个数;m为系统中非完整约束方程个数;t为时间。 2. 解释滑动率的概念3-7,8 1.滑动率S 车轮滑动率表示车轮相对于纯滚动(或纯滑动)状态的偏离程度,是影响轮胎产生纵向力的一个重要因素。 为了使其总为正值,可将驱动和被驱动两种情况分开考虑。驱动工况时称为滑转率;被驱动(包括制动,常以下标b以示区别)时称为滑移率,二者统称为车轮的滑动率。

参照图3-2,若车轮的滚动半径为rd,轮心前进速度(等于车辆行驶速度)为uw,车轮角速度为ω,则车轮滑动率s定义如下: 车轮的滑动率数值在0~1之间变化。当车轮作纯滚动时,即uw=rd ω,此时s=0;当被驱动轮处于纯滑动状态时,s=1。 3. 轮胎模型中表达的输入量和输出量有哪些?3-22,23 轮胎模型描述了轮胎六分力与车轮运动参数之间的数学关系,即轮胎在特定工作条件下的输入和输出之间的关系,如图3-7所示。 根据车辆动力学研究内容的不同,轮胎模型可分为:

车辆动力学主要仿真软件 I960年,美国通用汽车公司研制了动力学软件DYNA主要解决多自由度 无约束的机械系统的动力学问题,进行车辆的“质量一弹簧一阻尼”模型分析。作为第一代计算机辅助设计系统的代表,对于解决具有约束的机械系统的动力学问题,工作量依然巨大,而且没有提供求解静力学和运动学问题的简便形式。 随着多体动力学的谨生和发展,机械系统运动学和动力学软件同时得到了迅速的发展。1973年,美国密西根大学的N.Orlandeo和,研制的ADAM 软件,能够简单分析二维和三维、开环或闭环机构的运动学、动力学问题,侧重于解决复杂系统的动力学问题,并应用GEAR刚性积分算法,采用稀疏矩阵技术提高计算效率° 1977年,美国Iowa大学在,研究了广义坐标分类、奇异值分解等算法并编制了DADS软件,能够顺利解决柔性体、反馈元件的空间机构运动学和动力学问题。随后,人们在机械系统动力学、运动学的分析软件中加入了一些功能模块,使其可以包含柔性体、控制器等特殊元件的机械系统。 德国航天局DLF早在20世纪70年代,Willi Kort tm教授领导的团队就开始从事MBS软件的开发,先后使用的MBS软件有Fadyna (1977)、MEDYNA1984),以及最终享誉业界的SIMPAC( 1990).随着计算机硬件和数值积分技术的迅速发展,以及欧洲航空航天事业需求的增长,DLR决定停止开发基于频域求解技术的MED YN软件,并致力于基于时域数值积分技术的发展。1985年由DLR开发的相对坐标系递归算法的SIMPACI软件问世,并很快应用到欧洲航空航天工业,掀起了多体动力学领域的一次算法革命。 同时,DLR首次在SIMPAC嗽件中将多刚体动力学和有限元分析技术结合起来,开创了多体系统动力学由多刚体向刚柔混合系统的发展。另外,由于SIMPACI算法技术的优势,成功地将控制系统和多体计算技术结合起来,发

西南交通大学研究生2009-2010学年第( 2 )学期考试试卷 课程代码 M01206 课程名称 车辆系统动力学 考试时间 120 分钟 阅卷教师签字: 答题时注意:各题注明题号,写在答题纸上(包括填空题) 一. 填空题(每空2分,共40分) 1.Sperling 以 频率与幅值的函数 ,而ISO 以 频率与加速度的函数 评定车辆的平稳性指标。 2.在轮轨间_蠕滑力的_作用下,车辆运行到某一临界速度时会产生失稳的_自激振动_即蛇行运动。 3.车辆运行时,在转向架个别车轮严重减重情况下可能导致车辆 脱轨 ,而车辆一侧全部车轮严重 减重情况下可能导致车辆 倾覆 。 4.在车体的六个自由度中,横向运动是指车体的横移、 侧滚 和 摇头 。 5.在卡尔克线性蠕滑理论中,横向蠕滑力与 横向 蠕滑率和 自旋 蠕滑率呈相关。 6.设具有锥形踏面的轮对的轮重为W ,近似计算轮对重力刚度还需要轮对的 接触角λ 和 名义滚动圆距离之半b 两个参数。 7.转向架轮对与构架之间的 横向定位刚度 和 纵向定位刚度 两个参数对车辆蛇行运动稳定性影 响较大。 8. 纯滚线距圆曲线中心线的距离与车轮 的_曲率_成反比、与曲线的_曲率_成正比。 9.径向转向架克服了一般转向架 抗蛇行运动 和 曲线通过 对转向架参数要求的矛盾。 10.如果两辆同型车以某一相对速度冲击时其最大纵向力为F ,则一辆该型车以相同速度与装有相同缓冲器 的止冲墩冲击时的最大纵向力为_21/2F _,与不装缓冲器的止冲墩冲击时的最大纵向力为_2F_。 院 系 学 号 姓 名 密封装订线 密封装订线 密封装订线

共2页 第1页 5.什么是稳定的极限环? 极限环附近的内部和外部都收敛于该极限环,则称该极限环为稳定的极限环。 6.轨道不平顺有几种?各自对车辆的哪些振动起主要作用? 方向、轨距、高低(垂向)、水平不平顺。方向不平顺引起车辆的侧滚和左右摇摆。轨距不平顺对轮轨磨耗、车辆运行稳定性和安全性有一定影响。高低不平顺引起车辆的垂向振动。水平不平顺则引起车辆的横向滚摆耦合振动。 三.问答题 (每题15分,共30分) 1.已知:轮轨接触点处车轮滚动圆半径r ,踏面曲率半径R w ,轨面曲率半径R t , 法向载荷N ,轮轨材料的弹性模量E 和泊松比o 。试写出Hertz 理论求解接触椭圆 长短半径a 、b 的步骤。P43-P44 根据车轮滚动圆半径、踏面在接触点处的曲率半径、钢轨在接触点处的曲率半径得到A+B 、B-A ,算得cos β,查表得到系数m 、n ,然后分别根据钢轨和车轮的弹性模量E 和泊松比σ,求得接触常数k ,得出轮轨法向力N ,然后带人公式求得a 、b 。 2. 在车辆曲线通过研究中,有方程式 ()W f r y f w O W μψλ212 1 2 222 * 11=??? ?????+???? ?? 二.简答题 (每题5分,共30分) 1.与传统机械动力学相比,轨道车辆动力学有何特点? 2.轮轨接触几何关系的计算有哪两种方法,各有何优缺点? 解析和数值方法。数值方法可以用计算机,算法简单,效率高,但存在一定误差;解析方法是利用轮轨接触几何关系建立解析几何的方式求解,比较准确,但是计算繁琐,方法难于理解。 3.在车辆系统中,“非线性”主要指哪几种关系? 轮轨接触几何非线性、轮轨蠕滑关系非线性、车辆悬挂系统非线性 4.怎样根据特征方程的特征根以判定车辆蛇行运动稳定性?。 根据求出的特征根实部的正负判断车辆蛇行运动的稳定性,当所有的特征根实部均为负时,车辆系统蛇行运动稳定,存在特征根为零或者负时,车辆系统的蛇行运动不稳定。

IRB 7600大功率机器人运动仿真

摘要 (2) 1引言 (3) 2机器人发展概述 (3) 2.1机器人的三大定律产生 (3) 2.2工业机器人的发展和特点 (3) 2.3工业机器人现状与前景 (5) 3 ABB机器人和大功率机器人的发展概述 (5) 3.1 ABB公司的发展 (6) 3.2 ABB工业机器人的现状 (6) 3.3简述IRB 7600机器人特点 (6) 3.4IRB 7600机器人的主要参数和应用 (7) 4. 基于ADAMS的IRB 7600大功率机器人运动学仿真 (8) 4.1 IRB 7600大功率机器人的运动学分析 (8) 4.1.1分析IRB 7600大功率机器人得到简图,建立方程 (9) 4.1.2 IRB 7600大功率机器人正向运动学解 (11) 4.2ADAMS中的的运动仿真 (12) 4.2.1在ADAMS中建立IRB 7600机器人的模型 (12) 4.2.2运动的施加 (14) 4.2.4运动结果分析 (16) 总结 (19) 参考文献 (20)

摘要 现代机器人技术飞速发展,其中工业机器人的应用也越来越广泛,成为高科技中极为重要的组成部分。本文主要针对ABB机器中的IRB 7600大功率机器人,对其运动进行仿真探究,学习机器人的一般运动方法。 ABB大功率机器人系列开辟了全新的应用领域,该机器人有多种版本,最大承重能力高达650kg。IRB 7600适合用于各行业重载场合,大转矩、大惯性、刚性结构以及卓越的加速性能等优良特性使这款市场主导产品声誉日隆。用于装配、清洁/喷涂、切割/去毛刺、研磨/抛光、机械管理、物料搬运、货盘堆跺、扳弯机管理、点焊,应用前景广。通过对IRB 7600的模型建立,基于ADAMS的点焊机器人运动学仿真,得到了机器人的仿真运动曲线和模型图。对模型和曲线分析,初步的了解到大功率机器人的运动和工作方式。 关键字:IRB 7600、ABB、ADAMS、仿真

机电工程学院有限元分析及应用Ansys软件大作业 学号:S314070061 专业:机械工程 学生姓名:郭海山 任课教师:钟宇光 2014年12月18日

一.题目要求: 采用ADAMS软件或Matlab/Simulink环境,建立简单机械系统的动力学模型,借助软件进行求解计算和结果分析。 建立单自由度杆机构(有无滑块均可)动力学模型,由静止启动,选择一固定驱动力矩,,具体机构及参数自拟。 二.模型及结构分析: 利用ADAMS建立如下图1所示单自由度机构模型: 图1单自由度机构模型 结构简图如下图2: 图2 机构简图 曲柄1长度为24cm,质量为1.69kg 滑块2质量为15.6kg 导杆3长度为80cm,质量为5.19kg

部件的材料都是钢, Material Density: 7.801E-006 kg/mm**3 三.建模: 1.启动adams/view,新建模型model_1。单位设置成MMKS-mm,kg,N,s,deg。存储位置设在桌面。设置工作环境后,利用主工具箱里的基本建模工具,先后建立曲柄1、滑块2和导杆3。 2.曲柄和地面之间,曲柄和连杆之间,连杆和滑块之间,都是转动副。滑块和地面之间是移动副。在A,B,C分别放,再在B点添加进行约束。 3.现在给曲柄一个匀速转动。其值如下图3所示: 图3 最后得到模型如下图4所示: 图4 四.仿真: 标签页 simulation.选择下面图标。修改仿真时间参数如下图5:

图5 完成仿真观察机构运动状况。图6为第0.97S时的仿真图像 图6 图7为第2.91S时的仿真图像 图7 图8为第8.24S时的仿真图像

车辆系统动力学作业 课程名称:车辆系统动力学 学院名称:汽车学院 专业班级:2013级车辆工程(一)班 学生姓名:宋攀琨 学生学号:2013122030

作业题目: 一、垂直动力学部分 以车辆整车模型为基础,建立车辆1/4模型,并利用模型参数进行: 1)车身位移、加速度传递特性分析; 2)车轮动载荷传递特性分析; 3)悬架动挠度传递特性分析; 4)在典型路面车身加速度的功率谱密度函数计算; 5)在典型路面车轮动载荷的功率谱密度函数计算; 6)在典型路面车辆行驶平顺性分析; 7)在典型路面车辆行驶安全性分析; 8)在典型路面行驶速度对车辆行驶平顺性的影响计算分析; 9)在典型路面行驶速度对车辆行驶安全性的影响计算分析。 模型参数为: m 1 = 25 kg ;k 1 = 170000 N/m ;m 2 = 330 kg ;k 2 = 13000 (N/m);d 2 =1000Ns/m 二、横向动力学部分 以车辆整车模型为基础,建立二自由度轿车模型,并利用二自由度模型分析计算: 1) 汽车的稳态转向特性; 2) 汽车的瞬态转向特性; 3)若驾驶员以最低速沿圆周行驶,转向盘转角0sw δ,随着车速的提高,转向盘转角位sw δ,试由 20sw sw u δδ-曲线和0 sw y sw a δ δ-曲线分析汽车的转向特性。 模型的有关参数如下: 总质量 1818.2m kg = 绕z O 轴转动惯量 23885z I kg m =? 轴距 3.048L m = 质心至前轴距离 1.463a m =

质心至后轴距离 1.585b m = 前轮总侧偏刚度 162618/k N rad =- 后轮总侧偏刚度 2110185/k N rad =- 转向系总传动比 20i =

系统动力学分析步骤 (1)系统分析(分析问题,剖析要因) 1)调查收集有关系统的情况与统计数据 2)了解用户提出的要求、目的与明确所要解决的问题 3)分析系统的基本问题与主要问题、基本矛盾与主要矛盾、变量与主要变 量 4)初步划分系统的界限,并确定内生变量、外生变量和输入量 5)确定系统行为的参考模式 (2)系统的结构分析(处理系统信息,分析系统的反馈机制) 1)分析系统总体的与局部的反馈机制 2)划分系统的层次与子块 3)分析系统的变量、变量之间的关系,定义变量(包括常数),确定变量的 种类及主要变量。 4)确定回路及回路间的反馈耦合关系,初步确定系统的主回路及它们的性 质,分析主回路随时间转移的可能性 (3)确定定量的规范模型 1)确定系统中的状态、速率、辅助变量和建立主要变量之间的关系; 2)设计各非线性表函数和确定、估计各类参数; 3)给所有N方程、C方程与表函数赋值; (4)模型模拟与政策分析 1)以系统动力学的理论为指导进行模型模拟与政策分析,进而更深入地剖 析系统的问题; 2)寻找解决问题的决策,并尽可能付诸实施,取得实践结果,获取更丰富 的信息,发现新的矛盾与问题; 3)修改模型,包括结构与参数的修改; (5)模型的检验和评估 这一步骤的任务不是放在最后一起来做的,其中相当一部分是在上述过程中分散进行的。 参考模式:用图形表示重要变量,并推论和绘出与这些最有关的其他重要的两,从而突出、集中的勾画出有待研究的问题的发展趋势和轮廓,我们称这类随时间变化的变量图形为行为参考模式。在建模的过程中,要反复地参考这些模式。当系统的模型建成后,检验其有效性标准之一就是看模型产生的行为模式与参考模式是否大体一致。

转子动力学大作业 学院: 姓名: 班级: 学号:

目录 一、作业题目介绍 二、转子动力学理论简介 三、参数的选择和计算 四、Ansys分析临固有频率和临界转速 五、失稳转速影响因素及计算

一、大作业题目 1、 计算临界转速; 2、 圆轴承,长颈比为0.8,油膜间隙2‰ 3、 计算失稳转速 注:转子两端各一个轴承,支点在左右两端。 二、转子动力学理论知识 由于制造中的误差,转子各微段的质心一般对回转轴线有微小偏离。因此,当转子转动时,会出现横向干扰,在某些转速下还会引起系统强烈振动,出现这种情况时的转速就是临界转速。为保证系统正常工作或避免系统因振动而损坏,转动系统的转子工作转速应尽可能避开临界转速,若无法避开,则应采取特殊防振措施。这也是研究临界转速的意义。临界转速和转子不旋转时横向振动的固有频率相同,也就是说,临界转速与转子的弹性和质量分布当圆盘不装在两支撑的中点而偏于一边时,转轴变形后,圆盘的转轴线与两支点A 和B 的连线有一夹角ψ。设圆盘的自转角速度Ω,极转动惯量为p J ,则圆盘对质心o '的动量矩为p H J =Ω。它与轴线AB 的夹角也应该是ψ,见图1。当转轴有自然振动时,设其频率为n ω,则圆盘中心o '与轴线AB 所构成的平面绕AB 轴有进动角速度n ω。由于进动,圆盘的动量矩H 将不断改变方向。因此有惯性力矩 ()g n n p n M H H J ωωω=-?=?=Ω? 方向与平面o AB '垂直,大小为 sin g p n M J ωψ=Ω 转子结构尺寸示意图

这一惯性力矩称为陀螺力矩或回转力矩。因夹角ψ较小,sin ψψ≈,上式可写作 g p n M J ωψ=Ω。 这一力矩与ψ成正比,相当于弹性力矩。在正进动(0/2ψπ<<)的情况下,它使转轴的变形减小,因而提高了转轴的弹性刚度,即提高了转子的临界角速度。在反进动(/2πψπ<<)的情况下,这力矩使转轴的变形增大,从而降低了转轴的弹性刚度,即降低了转子的临界角速度。通过分析,可知道陀螺力矩对转子临界转速的影响:正进动时,它提高了临界转速;反进动时,它降低了临界转速。 图 1 在大多数情况下,轴承对于转子的动力特性有很明显的影响,轴承往往是阻尼的主要来源,因而控制着转子的响应。同时,轴承的刚度和阻尼又影响着转子的临界转速和稳定性。在深入研究转子动力学问题时,因而必须考虑到轴承的作用。对于一个确定的轴承,当润滑油粘度及进油压已给定时,轴颈中心1o 的静平衡位置e 、?决定于轴颈转速Ω和静载荷W 。当载荷W 的大小或者轴颈转速Ω变化时,1o 位置也相应地变化。当铅垂载荷W 大小变化时,轴颈中心的移动在大多数情况下,并非沿铅垂方向,也即位移并不沿着载荷作用的方向。这正是油膜不同于一般机械元件的一个特点。 记x F 、y F 为油膜力在x 、y 方向的分量。我们定义油膜刚度系数为单位位移所引起的油膜力增量,即 x xx F k x ?=?,0 y xy F k y ?= ?,0 y yx F k x ?= ?,0 y yy F k y ?= ? 定义油膜阻尼系数为单位速度所引起的油膜力增量,即 x xx F c x ?= ? ,0 x xy F c y ?= ? ,0 y yx F c x ?= ? ,0 y yy F c y ?= ? 式中各系数的第一个下标代表力的方向,第二个下标代表位移或速度的方向。油膜刚度系数和阻尼系数统称为油膜动力特性系数。其中xy k ,yx k 和xy c ,yx c 分别称为交叉刚度系数和交叉阻尼系数,它们表示油膜力在两个相互垂直方向的耦合作用,交叉动力系数的大小和正

| 论坛社区 《机械系统动力学仿真分析软件》(MSC.ADAMS.2005.R2)R2 资源分类: 软件/行业软件 发布者: Coolload 发布时间: 2005-12-18 20:22 最新更新时间: 2005-12-19 07:04 浏览次数: 14548 实用链接: 收藏此页 eMule资源 下面是用户共享的文件列表,安装eMule后,您可以点击这些文件名进行下载 [机械系统动力学仿真分析软件].[$u]MSC.ADAMS.2005.R2.rar201.2MB [机械系统动力学仿真分析软 295.4MB 件].MSC_ADAMS_V2005_ISO-LND-CD1.iso [机械系统动力学仿真分析软185.0MB

件].MSC_ADAMS_V2005_ISO-LND-CD2.bin [机械系统动力学仿真分析软 6.5KB 件].Msc.Adams.v2005.Iso-Lnd-Cd1-Crack.rar 全选480.4MB eMule主页下载eMule使用指南如何发布 中文名称:机械系统动力学仿真分析 软件 英文名称:MSC.ADAMS.2005.R2 版本:R2 发行时间:2005年12月15日 制作发行:美国MSC公司 地区:美国 语言:英语 简介: [通过安全测试] 杀毒软件:Symantec AntiVirus 版本: 9.0.0.338 病毒库:2005-12-16 共享时间:10:00 AM - 24:00 PM(除 非线路故障或者机器故障) 共享服务器:Razorback 2.0 [通过安装测试]Windows2000 SP4 软件版权归原作者及原软件公司所 有,如果你喜欢,请购买正版软件

系统动力学软件Vensim 6.3 系统动力学应用于社会经济复杂动态问题建模模拟,以及系统思考。近年来由于系统动力学软件工具的进展,使系统动力学建模与模拟分析变得更加规范与简单易学。发源于美国麻省理工学院的Vensim软件,是由Ventana公司开发,在全球和国内获得最广泛使用系统动力学建模软件。它具有图形化的建模方法,除具有一般的模型模拟功能外,还具有复合模拟、数组变量、真实性检验、灵敏性测试、模型最优化等强大功能。Vensim有Vensim PLE, PLE Plus, Professional和DSS版本,适合不同的用户。 其特点如下: 利用图示化编程建立模型。在Vensim中,“编程”实际上并不存在,只有建模的概念。只要在模型建立窗口(Building)画出流图,再通过Equation Editor输入方程和参数,就可以直接进行模拟了。如果用户需要查看有关方程和参数,可使用Mode Document工具条。另外,Vensim提供两种模型文件保存方式,一种是二进制文件,后缀为.vmf;另一种是文本文件,后缀为.mdf,这种文件可以用于模型的建立和修改,但这并不是Vensim推荐的方法。 运行于Windows下,数据共享性强,提供丰富的输出信息和灵活的输出方式。由于采用了多种分析方法,因此Vensim的输出信息是非常丰富的。其输出兼容性较强。一般的模拟结果,除了即时显示外,还提供保存文件和copy到剪切板。例如建立好的模型可以copy到剪贴板,再由剪贴板转到MS Word的编辑文件中。 对模型的多种分析方法:Vensim提供对于模型的结构分析和数据集分析。其中结构分析包括原因树分析(逐层列举作用于指定变量的变量)、结果树分析(逐层列举该变量对于其它变量的作用)和反馈列表。模型运行后,可进行数据集分析。对指定变量,可以给出它随时间的变化图,列出数据表;可以给出原因图分析,列出所有作用于该变量的其它变量随时间变化的比较图;可以给出结果图分析,列出该变量与所有它作用的变量随时间变化的比较图;同时可以将多次运行的结果进行比较。作为最终结果的图形分析和输出,可使用Custom Graph,它不但可以列举多个变量随时间的变化图,而且可以列举变量之间的关系图。 真实性检验对于我们所研究的系统,对于模型中的一些重要变量,依据常识和一些基本原则,我们可以预先提出对其正确性的基本要求。这些假设是真实性约束。将这些约束加到建好的模型中,专门模拟现有模型在运行时对于这些约束的遵守情况或违反情况,就可以判断模型的合理性与真实性,从而调整结构或参数。真实性检验是Ventana公司的专利方法,