曲柄压力机

一、工作原理及运动操作

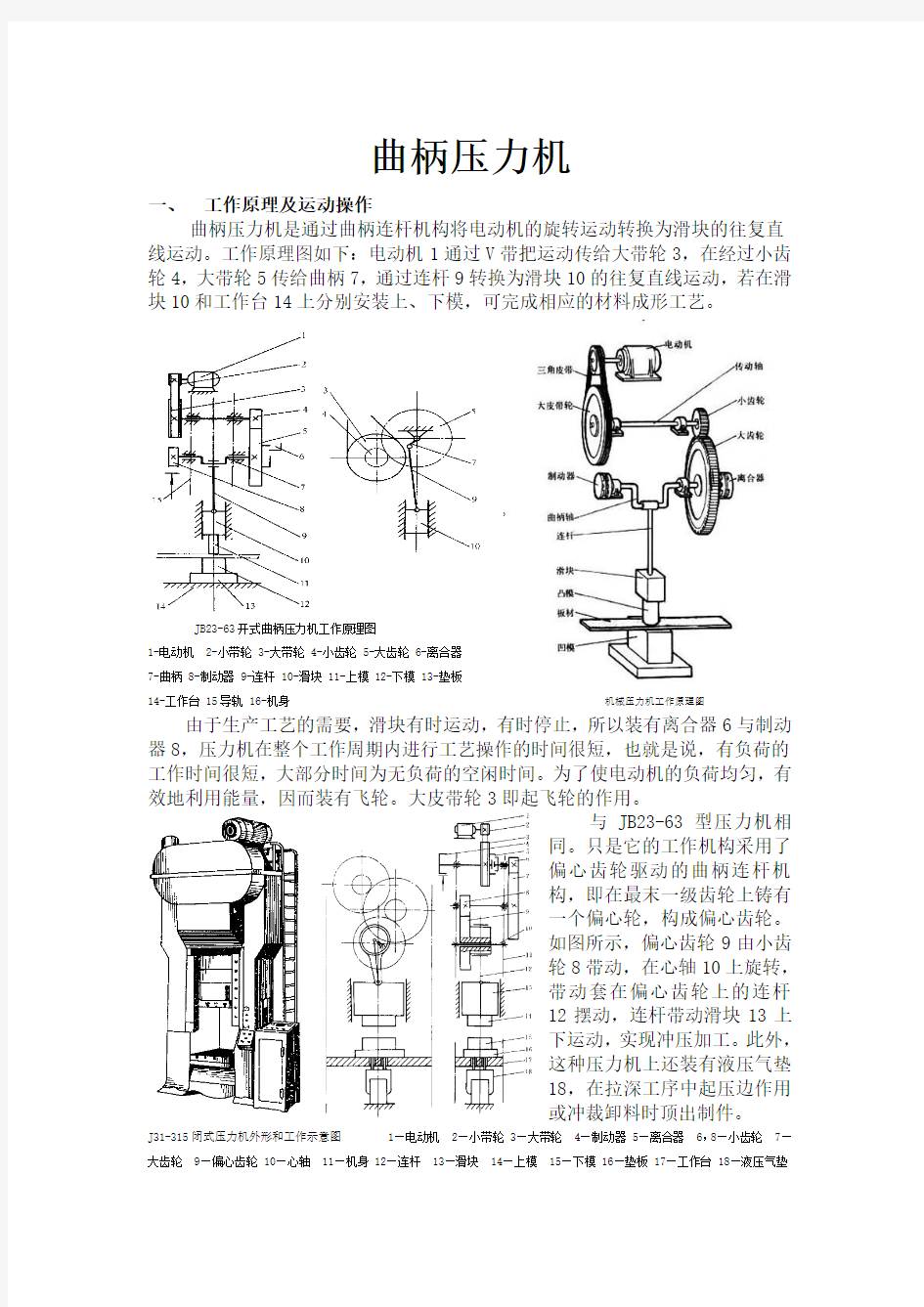

曲柄压力机是通过曲柄连杆机构将电动机的旋转运动转换为滑块的往复直线运动。工作原理图如下:电动机1通过V带把运动传给大带轮3,在经过小齿轮4,大带轮5传给曲柄7,通过连杆9转换为滑块10的往复直线运动,若在滑块10和工作台14上分别安装上、下模,可完成相应的材料成形工艺。

JB23-63开式曲柄压力机工作原理图

1-电动机 2-小带轮 3-大带轮 4-小齿轮 5-大齿轮 6-离合器

7-曲柄 8-制动器 9-连杆 10-滑块 11-上模 12-下模 13-垫板

14-工作台 15导轨 16-机身机械压力机工作原理图由于生产工艺的需要,滑块有时运动,有时停止,所以装有离合器6与制动器8,压力机在整个工作周期内进行工艺操作的时间很短,也就是说,有负荷的工作时间很短,大部分时间为无负荷的空闲时间。为了使电动机的负荷均匀,有效地利用能量,因而装有飞轮。大皮带轮3即起飞轮的作用。

与JB23-63型压力机相

同。只是它的工作机构采用了

偏心齿轮驱动的曲柄连杆机

构,即在最末一级齿轮上铸有

一个偏心轮,构成偏心齿轮。

如图所示,偏心齿轮9由小齿

轮8带动,在心轴10上旋转,

带动套在偏心齿轮上的连杆

12摆动,连杆带动滑块13上

下运动,实现冲压加工。此外,

这种压力机上还装有液压气垫

18,在拉深工序中起压边作用

或冲裁卸料时顶出制件。

J31-315闭式压力机外形和工作示意图1—电动机 2—小带轮 3—大带轮 4—制动器 5—离合器 6,8—小齿轮 7—

大齿轮 9—偏心齿轮 10—心轴 11—机身 12—连杆 13—滑块 14—上模 15—下模 16—垫板 17—工作台 18—液压气垫

二丶结构展示

1.曲柄滑块机构

(1)曲轴式曲轴

式曲柄滑块机构如有

图所示,曲轴两端由

设备床身支撑。当曲

轴绕支撑轴转动是,

滑块在导轨的约束下

上下运动,上下位置

的差值为2R,此结构

应用于较大行程的中

小压力机上。

1-连杆 2-轴瓦 3-曲轴 4-

打料横杆 5-滑块 6-调节螺

杆 7-下支承座 8-保护装置

9-锁紧螺钉 10-锁紧块 11-

模具夹持块 12-锁紧块导向

销

JB23-63压力机的曲轴式曲柄滑块机构结构图

(2)偏心齿轮式偏心

齿轮式曲柄滑块机构结

构如图所示,偏心齿轮安

装在芯轴上并绕芯轴转

动,与芯轴的偏心距为R,

实现曲柄机构动作,应用

于中大型压力机,芯轴仅

受转矩作用,负荷分配合

理,加工制造也方便,但

偏心轴直径较大,有一定

摩擦损耗。

1-连杆体2-调节螺杆3-滑块4-

拨块5-蜗轮6-保护装置7-偏心齿

轮8-芯轴9-电动机10-蜗杆

JB31-315压力机的曲柄滑块机构结构简图

曲轴式曲柄偏心齿轮式曲柄

JB23-63压力机

1-支承颈 2-曲柄臂 3-曲柄颈 4-连杆

J31-315压力机

4-连杆 6-芯轴 7-偏心齿轮

2、离合器与制动器

(1)双转键离合器

1-大齿轮 2、6-滑动轴承 3-内套 4-曲轴(右端) 5-中套 7-平键 8-外套 9-端盖 10-副键 11-凸块 12-工作键 13-润滑棉芯 14-弹簧 15-尾板 16关闭器 17-副键柄 18-拉板 19-工作键柄

连接关系

①中套装在大齿轮内孔中部,用平键与大齿轮连接,跟随大齿轮转动

②内套和外套分别用平键与曲轴连接

③尾板与主键连接在一起

④副键通过装在键尾的四连杆机构跟着工作键转动,但二者转向相反

开槽设计

①中套内孔开有四个缺月型的槽

②内、外套的内孔上各加工出两个缺月形的槽

③曲轴的右端加工出两个半月形的槽

④内、外套内孔上的两个槽分别与曲轴右端上的两个槽组成两个圆孔,主键

和副键便装在这两个圆孔中,并可在圆孔中转动

工作原理

当转键的半月形截面转入中套缺月形槽内时,则大齿轮带动曲轴一起转动,即离合器接合。

当转键的半月形截面完全处于曲轴上的半月形槽内时,则中套便可与大齿轮一起自由转动,即离合器脱开。

转键式离合器的操作机构

右图是一电

磁控制的操作系

统可以完成单次

行程和连续行程

的操作

单次行程的

操作方式指操作

人员发出冲压指

令后,仅作一次

冲压后即停止的

操作方式。先用

销子3将拉杆1

连在打棒8上,

踩下脚踏板启动

操作指令,电磁

铁12通电。衔铁

13上吸,摆杆14逆时针转动,拉杆

1拉打棒8下行,通过台阶使齿条10

与打棒一起下行,齿条10带动齿轮

5转动,关闭器6随齿轮5一起旋转,

让开尾板,发出离合器结合信号(刚

性离合器工作原理 P25)。

一般情形下,脚踏开关在启动后

又断开,电磁铁断电,电磁铁吸力消失,打棒在下部弹簧的作用下回复至上位,关闭器又处于关闭状态,曲轴转一圈后由于关闭器挡住尾板,离合器又自动分离,至此完成一个冲压行程操作。

(2)带式制动器

偏心带式制动器

制动轮6用键紧

固在曲轴5的一端;

制动带8包在制动轮

的外沿,其内层铆接

着摩擦带7,制动带的

两端各铆接在拉板9

和11上,紧边拉板与

机身铰接,松边拉板

用制动弹簧10张紧。

制动轮与曲轴有一偏

心距。

当滑块向下运动时,

偏心轮对制动带的张

紧力逐渐减小,制动

力矩也逐渐减小。滑块到下死点时,制动带最松,制动力矩最小。当滑块向上运动时,制动带逐渐拉紧制动力矩增大,滑块在上死点时,制动带绷得最紧,制动力矩最大。制动力矩大小可通过调节螺钉1来调节。

凸轮带式制动器

制动轮5与曲轴是同心的,凸轮6根据需

要制成一定的轮廓曲线,一般滑块在上止点时

制动带张得最紧。当滑块下行时,制动带不完

全松开,保持一定的张紧力,防止连杆滑块的

“超前”运动。当滑块上行时,制动带完全松

开,减少能量的损耗。这种制动器也与刚性离

合器配合使用。

1-制动弹簧2-杠杆 3-滚轮4-制动带5-制动轮6-凸轮

(3)摩擦离合器-制动器

下图所示为摩擦离合器-制动器的工作原理。图2-27a为离合器,b为制动器,从运动状态上可分为主动、从动和静止三部分,通过摩擦盘使主动和从动、从动和静止部分产生结合和分离状态,常态下弹簧力使离合器中摩擦盘分开,制动器中摩擦盘压紧,工作时气压力使离合器中摩擦盘压紧,制动器中摩擦盘分开。

下图是JA31-160B型曲柄压力机的盘式摩擦离合器-制动器机构图。左端为离合器,右端为制动器,他们之间用推杆5作刚性联动。

1-气缸;2-活塞;3-离合器外齿圈;4-传动轴;5-推杆;6-从动摩擦片;7-大带轮;8-离合器内齿圈;9-主动摩擦片;10-制动

弹簧;11-制动器内齿圈;12-制动摩擦片;13-制动器外齿圈;14-小齿轮;15-制动压紧块

①结构

主动零部件,包括大带轮7、离合器内齿圈8、主动摩擦片9、气缸1、活塞

2、推杆5.

从动零部件,包括空心传动轴4、小齿轮14、从动摩擦片6、离合器外齿圈

3、制动器外齿圈13、制动摩擦片12.

静止(无传动)零部件,包括制动器内齿圈11、制动压紧块15、制动弹簧10。

②工作原理

制动。一般情形下,制动弹簧10通过制动压紧块15压紧制动摩擦片12,使制动器外齿圈13不能传动,从而使整个从动系统不能传动。同时制动弹簧10还将推杆5推向左位置,与推杆5联动的活塞2也处于左位,使离合器主、从摩擦片分开,飞轮等主动部件转动。

结合。当需要压力机工作时,发出指令使气缸1内进压缩空气,由于气压力大于制动弹簧10的力,活塞2和推杆5右移,将从动摩擦片6、主动摩擦片9一起压紧在飞轮右侧,飞轮的转动即通过主动摩擦片9传给外齿圈3,整个从动部分即与主动部分一起旋转,达到结合的目的。同时由于推杆5的右移通过制动压紧块将弹簧10压缩,制动摩擦片12松开,从动部分与静止部分分离。

3、辅助装置

(1)移动工作台

移动工作台

a)侧移式 b)前移式 c)侧移加分道式(2)(2)拉深垫

下图为活塞式气垫结构图。a为但活塞式气垫,气缸5固定在机身工作台上的地面上,当气缸下腔进入压缩空气式,活塞4和托板1向上移动到上限位置,气垫处于工作状态。当压力机滑块下行,上模接触到毛坯时,七点多活塞在顶杆的作用下与滑块同步下移,并以一定的压紧力压紧毛坯的周边,起拉深压边的作用,至滑块到下死点,完成冲压工作为止。

a ) 单活塞式 1-托板 2-定位夹 3-工作台 4-活塞 5-气缸

6-密封 7-压环 8-气缸盖

一般滑块回程时,气垫托板也向上顶起,对一般压力机来说可以满足

要求,但对少数特殊情况,如上

模内带有弹簧的定位块或压紧块以及双动压力机,需要拉深垫的顶起比滑块回程滞后一段时间。即滑块从下死点上行一段时间后气垫再上行。此执行机构即为拉深垫锁紧装置。

动作:滑块下行时带动拉深垫

活塞下行,此时旁路开闭阀3打开,锁紧油缸下腔内的油进入上腔。滑块到下死点时,旁路关闭,阻止拉深气垫活塞上升,拉深垫被锁紧。通过电信号打开旁路油阀后,解除锁紧。

液压气垫(课本P39)

读书的好处

1、行万里路,读万卷书。

2、书山有路勤为径,学海无涯苦作舟。

3、读书破万卷,下笔如有神。

4、我所学到的任何有价值的知识都是由自学中得来的。——达尔文

5、少壮不努力,老大徒悲伤。

6、黑发不知勤学早,白首方悔读书迟。——颜真卿

7、宝剑锋从磨砺出,梅花香自苦寒来。

8、读书要三到:心到、眼到、口到

9、玉不琢、不成器,人不学、不知义。

10、一日无书,百事荒废。——陈寿

11、书是人类进步的阶梯。

12、一日不读口生,一日不写手生。

13、我扑在书上,就像饥饿的人扑在面包上。——高尔基

14、书到用时方恨少、事非经过不知难。——陆游

15、读一本好书,就如同和一个高尚的人在交谈——歌德

16、读一切好书,就是和许多高尚的人谈话。——笛卡儿

17、学习永远不晚。——高尔基

18、少而好学,如日出之阳;壮而好学,如日中之光;志而好学,如炳烛之光。——刘向

19、学而不思则惘,思而不学则殆。——孔子

20、读书给人以快乐、给人以光彩、给人以才干。——培根

毕业设计(论文)开题报告 学生姓名: 专业: 设计(论文)题目: MT200压力机机身结构有限元分析及改进设计指导老师: 2014年3 月20 日

毕业设计(论文)开题报告 1、结合毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写2000字左右的文献综述: 文献综述 1.1 压力机的国内外发展现况 随着机电一体化和数控技术的飞速进步,伺服驱动系统在制造业中得到了广泛应用。但是与,与金属切削机床相比,锻压机械的伺服化、数字化的开发落后了数十年[21]。上世纪90年代,在日、欧洲等工业发达国家兴起了交流伺服机直接驱动压力机的研究和开发,这种伺服压力机与传统机械压力机相比,具有结构简单丶生产效率高、产品质量好、滑块运动柔性好、降噪节能显著等优点。这类压力机在日本进入普及期,随着其在汽车零件、电子零件等高精度、难成行加工领域中的应用和其优良的节能性么,已经显示了其他压力机所无可比拟的优越性,成为世界冲压技及装备发展的主要潮流之一[1]。 日本在伺服压力机的研究、生产及商品化等方面处于国际领先水平,掌握了伺服压力机的设计和制造技术。日本komstsu公司在伺服压力机的研发上目前已经出现了三代不同的产品,第一代是1998年发明的HCP3000,第二代是2001年问世的H2F、H4F,第三代是2002年H1F系列[2]。2005年日本网野公司开发出世界上最大的大型伺服压力机,目前公司根据各种生产需求,研发出了机械连杆伺服压力机、曲柄多连杆伺服压力机、液压式伺服压力机等多种类型的伺服压力机[3]。2007年德国SCHULER公司推出了2500-3600KN系列产品。2010年舒勒推出了新一代伺服驱动机械压力机。 自上世纪八十年代以来,我国的一些企业先后引进了日本小松制作所得机械压力机、德国埃尔福特公司的机械多连杆压力机、德国舒勒公司的告诉精密压力机等多种压力机产品技术,是我国冲压装备在结构、精度、技术性能方面有很大提高[24]。2007年10月济南二机床研制出我国第一台大型伺服压力机。台湾金丰企业开发了CM1型伺服压力机。2007年广州锻压机床厂和华南理工大学联合设计制造的CDKS系类肘杆伺服压力机。齐二机床近年先后引进了瑞典APT研配试冲液压机技术,与上海交通大学合

曲柄压力机 一、工作原理及运动操作 曲柄压力机是通过曲柄连杆机构将电动机的旋转运动转换为滑块的往复直线运动。工作原理图如下:电动机1通过V带把运动传给大带轮3,在经过小齿轮4,大带轮5传给曲柄7,通过连杆9转换为滑块10的往复直线运动,若在滑块10和工作台14上分别安装上、下模,可完成相应的材料成形工艺。 JB23-63开式曲柄压力机工作原理图 1-电动机 2-小带轮 3-大带轮 4-小齿轮 5-大齿轮 6-离合器 7-曲柄 8-制动器 9-连杆 10-滑块 11-上模 12-下模 13-垫板 14-工作台 15导轨 16-机身机械压力机工作原理图由于生产工艺的需要,滑块有时运动,有时停止,所以装有离合器6与制动器8,压力机在整个工作周期内进行工艺操作的时间很短,也就是说,有负荷的工作时间很短,大部分时间为无负荷的空闲时间。为了使电动机的负荷均匀,有效地利用能量,因而装有飞轮。大皮带轮3即起飞轮的作用。 与JB23-63型压力机相 同。只是它的工作机构采用了 偏心齿轮驱动的曲柄连杆机 构,即在最末一级齿轮上铸有 一个偏心轮,构成偏心齿轮。 如图所示,偏心齿轮9由小齿 轮8带动,在心轴10上旋转, 带动套在偏心齿轮上的连杆 12摆动,连杆带动滑块13上 下运动,实现冲压加工。此外, 这种压力机上还装有液压气垫 18,在拉深工序中起压边作用 或冲裁卸料时顶出制件。 J31-315闭式压力机外形和工作示意图1—电动机 2—小带轮 3—大带轮 4—制动器 5—离合器 6,8—小齿轮 7— 大齿轮 9—偏心齿轮 10—心轴 11—机身 12—连杆 13—滑块 14—上模 15—下模 16—垫板 17—工作台 18—液压气垫

首页-网上教程-曲柄压力机的工作原理演示 曲柄压力机的工作原理演示 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。

(图1[曲柄滑块机构运动简图] 工作原理 机械压力机工作时(图2[机械压力机工作原理图],由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

每个曲柄滑块机构称为一个“点”。最简单的机械压力机采用单点式,即只有一个曲柄滑块机构。有的大工作面机械压力机,为使滑块底面受力均匀和运动平稳而采用双点或四点的。 机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。短时的最大功率比平均功率大十几倍以上,因此在传动系统中都设置有飞轮。按平均功率选用的电动机启动后,飞轮运转至额定转速,积蓄动能。凸模接触坯料开始锻压工作后,电动机的驱动功率小于载荷,转速降低,飞轮释放出积蓄的动能进行补偿。锻压工作完成后,飞轮再次加速积蓄动能,以备下次使用。 机械压力机上的离合器与制动器之间设有机械或电气连锁,以保证离合器接合前制动器一定松开,制动器制动前离合器一定脱开。机械压力机的操作分为连续、单次行程和寸动(微动),大多数是通过控制离合器和制动器来实现的。滑块的行程长度不变,但其底面与工作台面之间的距离(称为封密高度),可以通过螺杆调节。

摘要:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。弯曲的基本原理以V形板料弯曲件的弯曲变形为例进行说明。凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯短矩,在弯矩作用下发生弹性变形,产生弯曲。随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。(塑变开始阶段)。随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。(回弯曲阶段)。压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。 关键词:料盒插板;弯曲模;弯曲成形工艺

绪论 模具被称为“百业之母”,是工业生产的基础工艺装备,其应用非常广泛,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零部件生产都依靠模具成形。作为制造业的上游部分,模具对产品质量、效益起决定性作用。 当今世界正进行着新一轮的产业调整,一些模具制造企业逐渐向发展中国家转移,我国正成为世界模具大国。目前我国的模具总产值已跃居世界第三,仅次于日本和美国。近年来,外资对我国模具行业投入量增大,工业发达国家将模具向我国转移的趋势进一步明朗化,我国模具行业迎来新一轮的发展机遇的同时,也将面临巨大的挑战。目前我国存在一方面模具产业规模不断扩大,一方面模具技术人员短缺的问题,这在一定程度上影

摘要 近年来,电子、通讯、计算机、家电及汽车工业的迅猛发展,对冲压零件的需求量迅猛增长。冲压零件可分为功能性和外观性零件。尺寸与形状均趋于标准化和系列化的功能性冲压件,生产批量越来越大(如中小型电机的定转子硅钢片、高压器硅钢片、刮脸刀、(IT芯片等)),为降低成本和提高劳动生产率,这类零件很适合在高速压力机上进行大批量生产;而外观性冲压零件,它的品种、外形与产量多变,为了适应市场,如果组织投资大批量生产,经济效益极不合算,因此,它们适宜于在行程次数较低高效率低的一般通用机械压力机上进行冲压。 我做的毕业设计就是曲柄压力机的传动机构的设计,通过查阅和分析相关的设计资料按标准来完成齿轮传动、皮带传动、轴传动的设计。本文就是介绍了对曲柄压力机的齿轮传动、皮带传动、轴传动的设计计算来完成曲柄压力机的传动机构的设计。 关键字:传动系统、齿轮传动、皮带传动

目录 一、引言 (3) 二、主要参数的确定 (3) 2.1公称力pg (3) 2.2 公称力行程Sg (6) 2.3 滑块行程S (6) 三、传动系统的配置 (7) 3.1传动系统的配置 (7) 3.2传动系统的布置方式 (7) 3.3传动级数及速比的分配 (7) 四、传动零件的计算特点 (9) 4.1 齿轮传动 (9) 4.2 皮带传动计算 (12) 4.3 传动轴 (14) 4.4曲轴的计算 (15) 4.5 连接件 (17) 五、总结评价 (20) 致谢 (21) 参考文献 (21) 附录 (22) 2

曲柄压力机的传动机构设计 一、引言 锻压生产已有悠久的历史,但是,采用锻压机械生产却只有一百多年历史。19世纪三十年代,世界上出现了第一台简易的平锻机。六十年代生产了冲压用的液压机。直到十九世纪末才出现相当规模的曲柄压力机。前期二十世纪末,由于汽车工业的兴起,曲柄压力机以及其他锻压设备得到了迅速的发展。 近年来,电子、通讯、家电及汽车工业的迅猛发展,对冲压零件的需求量迅猛增长。冲压零件可分为功能性和外观性零件。尺寸与形状均趋于标准化和系列化的功能性冲压件,生产批量越来越大(如中小型电机的定转子硅钢片、高压器硅钢片、(IT芯片等)),为降低成本和提高劳动生产率,这类零件很适合在高速压力机上进行大批量生产;而外观性冲压零件,它的品种、外形与产量多变,为了适应市场,如果组织投资大批量生产,经济效益极不合算,因此,它们适宜于在行程次数较低高效率低的一般通用机械压力机上进行冲压。通用机械压力机的滑块每分钟的行程次数n 一般不超过200s.p.m,因此,可简单地将n>200s.p.m 称为高速压力机。国内外有一些公司通常将高速压力机分为下述 3 个速度等级:超高速n>1000s.p.m,高速n>400-1000s.p.m,次高速250-400s.p.m。但根据现目前最高已达4000s.p.m,我们认为:按超高速1500s.p.m,真高速n>800-1500s.p.m,准高速n>250-800s.p.m 来分更科学。机械压力机电动机功率Pg 除与n 有关外,还和公称力P及滑块行程长度有关,划分是否为高速压力机不能简单用n 来测量,因此,还有待于提出更科学的定义。 二、主要参数的确定 2.1公称力pg 1、冲裁力(包括冲孔、落料)由下式计算: P=0.8Ltσb/1000 KN 式中:L-工件剪切长度 mm t-工件厚度 mm σb-材料抗拉强度 N/mm2 对Q235-A:σb=400/mm2 2、弯曲成形力计算: 自由弯曲时的成形力由下式计算: P=k1σbbt/1000 KN 式中:σb-材料抗拉强度 N/mm2 l-凹模内腔宽度 mm 3

曲柄压力机的工作原理演示 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。 (图1[曲柄滑块机构运动简图] 工作原理 机械压力机工作时(图2[机械压力机工作原理图],由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。 每个曲柄滑块机构称为一个“点”。最简单的机械压力机采用单点式,即只有一个曲柄滑块机构。有的大工作面机械压力机,为使滑块底面受力均匀和运动平稳而采用双点或四点的。 机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。短时的最大功率比平均功率大十几倍以上,因此在传动系统中都设置有飞轮。按平均功率选用的电动机启动后,飞轮运转至额定转速,积蓄动能。凸模接触坯料开始锻压工作后,电动机的驱动功率小于载荷,转速降低,飞轮释放出积蓄的动能进行补偿。锻压工作完成后,飞轮再次加速积蓄动能,以备下次使用。 机械压力机上的离合器与制动器之间设有机械或电气连锁,以保证离合器接合前制动器一定松开,制动器制动前离合器一定脱开。机械压力机的操作分为连续、单次行程和寸动(微动),大多数是通过控制离

合器和制动器来实现的。滑块的行程长度不变,但其底面与工作台面之间的距离(称为封密高度),可以通过螺杆调节。 生产中,有可能发生超过压力机公称工作力的现象。为保证设备安全,常在压力机上装设过载保护装置。为了保证操作者人身安全,压力机上面装有光电式或双手操作式人身保护装置。 结构类型 机械压力机一般按机身结构型式和应用特点来区分。按机身结构型式分:有开式和闭式两类。 ①开式压力机:也称冲床,应用最为广泛。开式压力机多为立式(图3[开式压力机(冲床)]。机身呈C形,前、左、右三面敞开,结构简单、操作方便、机身可倾斜某一角度,以便冲好的工件滑下落入料斗,易于实现自动化。但开式机身刚性较差,影响制件精度和模具寿命,仅适用于40~4000千牛的中小型压力机。 ②闭式压力机:机身呈框架形(图4 [闭式压力机],机身前后敞开,刚性好,精度高,工作台面的尺寸较大,适用于压制大型零件,公称工作力多为1600~60000千牛。冷挤压、热模锻和双动拉深等重型压力机都使用闭式机身。 按应用特点分:有双动拉深压力机、多工位自动压力机、回转头压力机、热模锻压力机和冷挤压机。 ①双动拉深压力机:它有内、外两个滑块,用于杯形件的拉深成形。拉深前外滑块首先压紧板料外缘,然后内滑块带动凸模拉深杯体,以防板坯外缘起皱。拉深完成后内滑块先回程,外滑块后松开。内外滑块公称工作力之比为(~1):1。 ②多工位自动压力机:在一台压力机上设有多个工位,装置多道成形模具,坯料依次自动向下一工位移动。在压力机的一次行程中,各工位同时进行各道成形工序,制成一个工件。 ③回转头压力机:在滑块与工作台之间设有可装置数十组模具的回转头,可按需要选用模具。坯料放在模具上而不再移动。每次行程完毕,回转头转动一个位置,完成一道工序。这种压力机定位精度高,便

目录 摘要-----------------------------------------------------------------------------3 关键词--------------------------------------------------------------------------3 第一章任务介绍---------------------------------------------------------3 1.1轴的零件图-------------------------------------------------------3 1.2零件图的分析----------------------------------------------------3 1.3选择加工设备(题目给定用数控车)-----------------3 第二章数控车床的简介-----------------------------------------------4 2.1概述-------------------------------------------------------------------4 2.1.1数控车床的特点及应用----------------------------------------4 2.1.2数控车床的发展前景-------------------------------------------6 2.1.3数控车床加工轴类零件的优势-----------------------------7 第三章轴类零件的分析--------------------------------------------------7 3.1该零件的功能分析----------------------------------------------7 3.2该零件的结构分析----------------------------------------------7 3.3该零件材料及受力分析-----------------------------------------8 3.4该零件的精度分析-----------------------------------------------9第四章轴的加工工艺方案---------------------------------------------9 4.1零件图工艺分析----------------------------------------------------9 4.2选择毛坯--------------------------------------------------------------10 4.3确定加工顺序-------------------------------------------------------10 4.4选择夹具及确定装夹方案--------------------------------------11 4.5选择加工刀具---------------------------------------------------11

曲柄压力机的安全操作示 范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

曲柄压力机的安全操作示范文本 使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 (1)安装模具时必须使模具的闭合高度与压力机的闭合 高度相适应。调整压力机的闭合高度时,应采用寸动冲 程。压力机的工作台不允许处于最低极限位置,而应处于 其调节量的中限,模具固定要牢靠。 (2)工作前认真检查压缩空气的压力,当压力小于 3.92266X105Pa(4kg/cm2)时,不得开动压力机。检查设 备的操纵系统、润滑系统是否正常。检查离合器、制动器 及防护装置是否安全完好。 (3)为防止压力机的滑块被卡住,严禁超负荷作业。 (4)电机启动后,要等飞轮转速正常后方可操纵滑块进 行锻造,工作中,操作人员不得离开岗位,也不准清理、 调整、润滑设备。不准将手或工具等伸人滑块行程范围

内。 (5)脚踏操纵板上应装安全罩,以免别人或其他物体误压而引起滑块突然下滑,造成意外事故。 (6)压力机长时间连续工作时,应注意检查电机、离合器、制动器、滑块及导轨等处有无过热、冒烟、打火花等现象,如有,应适当冷却后再继续工作。 (7)工作结束,要使滑块落到下死点位置,并切断电源,关闭压缩空气,整理工作场地,做好交接班。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

毕业设计说明书毕业设计题目: J31-250型曲柄压力机设计

摘要 锻压机械在工业中占有极其重要的地位,广泛应用于几乎所有的工业部门,如机械、电子、国防等。然而,在锻压机械中,又以曲柄压力机最多,占一半以上。 曲柄压力机是以曲柄滑块机构作为运动机构,依靠机械传动将电动机的运动和能量传给工作机构,通过滑块给模具施加力,从而使毛坯产生变形。 本次设计为J31-250型闭式单点压力机,参照国内现有相关型号压力机,进行了2500KN机械压力机主要工作系统设计。设计分三步进行:首先,拟定总传动方案;其次,设计主要零部件;最后,进行经济评估。 本设计中主要包括以下设计部分:曲柄滑块机构的设计计算、传动系统的设计计算、离合器和制动器的设计计算、电动机的选择和飞轮的设计以及支撑附属装置的设计。 本次设计方案均采用同类设计中最新的零件类型及布置方式。通过离合器和制动器进行气动连锁控制。用电动机调节连杆的长度来达到调节装模高度的目的,以适应不同高度的模具。采用四面调节导轨,提高了压力机的精度,并装有过载保护装置、滑块平衡装置等,使机器更加安全、可靠。 关键词:锻压机械;曲柄滑块机构;闭式单点压力机

Abstract Forge and press machine is very important in industry,it is used in almost any induetry department,such as machine,electron,national defense and so on.It is crank forge and press machine that is most important in forge and press machine. Crank press machine uses crank slide block mechanism as working mechanism,machine driving system passes the movement and energy of electromotor to working mechanism, bringing forge to the die by slide block,in order to let roughcast engender transmutation. In this paper,the subject is the J31-250 closed-single punching machine,it is designed in accordance with the related machine now and designed the working system of 2500KN punching machine.The design has been done through three steps: firstly,draw up total transmission; secondly, design each part; at last, economy estimation. In this paper, the design mainly consists of some parts: crank slide mechanism, gear deriving system, clutch and detent, electromotor and flywheel, supporting and appertain equipment. The design program used the new parts type and arrangement. The machine works by the control of the frictional clutch and detent. Electromotor drives the link screw to fit the diffent height of die. Using four-side regulative guider, improves the precision of the punching machine. The machine has installed over loading protector, slide block balance equipment, pledging the machine work safety and dependable. Keyword: forge and press machine ;crank slide block mechanism ;closed-single press machine

毕业设计是对学生在毕业之前所进行的一次综合设计能力的训练,是为社会培养合格的工程技术人员最后而又及其重要的一个教学环节。通过毕业设计可以进一步的培养和锻炼我们的分析问题能力和解决问题的能力,这对我们今后走向工作岗位有很大的帮助。 我们这次是一般选型和专题设计相结合的设计,涉及内容广泛,几乎四年所学知识或多或少涉及到。这次设计我们将本着:独立分析,相互探讨,仔细推敲,充分吃透整体设计的整体过程,使这次设计反映出我们的设计水平,并充分发挥个人的创新能力。 作为一名未来的工程技术人员,应当从现在开始做起,学好知识,并不断的丰富自己的专业知识和提高实际操作能力。在指导老师的精心指导下,我们较为圆满的完成了这次设计工作,由于学识和经验的不足,其中定会出现很多问题,不足之处恳请各位老师加以批评和指导。

曲柄压力机是通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对胚料进行成行加工的锻压机械。曲柄压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。其结构简单,操作方便,性能可靠。 关键词:压力机,曲柄机构,机械制造

Crank pressure machine is pass crank a slippery piece organization to revolve electric motor conversion for slippery piece of straight line back and forth sport, Carries the formed processing to the semifinished materials the forging and stamping machinery. The crank press movement is steady, the work is reliable, widely uses in crafts and so on ramming, extrusion, drop forging and powder metallurgy. Its structure is simple ,the ease of operation , the performance is reliable .The coupling part uses the rigidity to transfer the key type coupling, the use service is convenient. Keywords: pressure machine, crank organization, machine manufacturing

压力机工作原理[1]

首页-网上教程-曲柄压力机的工作原理演示 曲柄压力机的工作原理演示 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。

(图1[曲柄滑块机构运动简图] 工作原理 机械压力机工作时(图2[机械压力机工作原理图],由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

每个曲柄滑块机构称为一个“点”。最简单的机械压力机采用单点式,即只有一个曲柄滑块机构。有的大工作面机械压力机,为使滑块底面受力均匀和运动平稳而采用双点或四点的。 机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。短时的最大功率比平均功率大十几倍以上,因此在传动系统中都设置有飞轮。按平均功率选用的电动机启动后,飞轮运转至额定转速,积蓄动能。凸模接触坯料开始锻压工作后,电动机的驱动功率小于载荷,转速降低,飞轮释放出积蓄的动能进行补偿。锻压工作完成后,飞轮再次加速积蓄动能,以备下次使用。 机械压力机上的离合器与制动器之间设有机械或电气连锁,以保证离合器接合前制动器一定松开,制动器制动前离合器一定脱开。机械压力机的操作分为连续、单次行程和寸动(微动),大多数是通过控制离合器和制动器来实现的。滑块的行程长度不变,但其底面与工作台面之间的距离(称为封密高度),可以通过螺杆调节。 生产中,有可能发生超过压力机公称工作力的现象。为保证设备安全,常在压力机上装设过载保护装置。为了保证操作者人身安全,压力机上面装有光电式或双手操作式人身保护装置。

前言 液压机是制品成型生产中应用最广的设备之一,也是理想的成型工艺设备,特别是当液压机系统实现具有对压力、行程、速度单独调整功能后,不仅能实现对复杂工件以及不对称工件的加工,而且,废品率非常低,与机械加工系统相比,有极大的优越性。近年来,随着微电子技术、液压技术等的发展,液压机有了更进一步的发展,其高技术含量增多,众多机型已采用CNC或PC机来控制,提高了产品加工质量和生产率。 液压机主缸是液压机的主要工作部件,液压机主缸的性能直接影响着液压机整体工艺水平。通过细致的分析及理论研究解决易损部分设计结构中存在的问题,可以使液压缸整体上达到工艺强度要求,提高液压缸应用的工艺水准及使用寿命。所以对液压机主缸进行细致严谨的设计计算对对液压机的设计生产有着至关重要的作用。 本论文从总体上对液压机本体结构,及主要结构部件进行设计及必要的校核,对液压机主缸主要参数进行计算,并对所得结果进行分析、验算。从而力争使液压机主缸能够满足生产工艺要求,并从整体上提高液压机的工艺水准,使液压机设计水平更上一个新的台阶。

中型四柱式万能液压机总体及液压系统设计 1 液压机概述 本章着重对液压机整体情况做出介绍,内容涉及液压机的原理,液压机的特点、分类,以及液压机的典型结构介绍,目前国内、外液压机的发展现状以及未来液压机的大体发展趋势等。 1.1液压机工作原理 液压机是根据静态下液体压力等值传递的帕斯卡原理制成的,它是一种利用液体压力工作的机器。液体压力传递原理为:在充满液体的密闭容器中,施于任一点的单位外力,能传播至液体全部,其数值不变,其方向垂直于容器的表面。 根据这一原理,制成了液压机和其他液压机械,如图1-1所示: 图 1-1 液压机原理图 Fig. 1-1 Hydraulic press schematic diagram 在一个充满液体的连通器内,一端装有面积为1A 的小柱塞,另一端装有面积为2A 的大柱塞。柱塞和连通器之间设有密封装置,使得连通器内部形成一个完全密封的空间,液体不会外泄。当在小柱塞上施加一个外力1F 时,则作用在液体上的单位压力为11 F p A 。按照液体静压力传递原理,这个单位压力p 将以不变的数值传递到液体的每一个质点,并且其

曲柄压力机 曲柄压力机,是指在曲柄压力机中,滑件安装在曲柄轴上,由于曲柄轴的旋转而在一定行程内竖直往复,并且向冲模冲压工件以成形所需产品。曲柄压力机包括机身、横置于机身下方的曲轴、两端分别与曲轴和 滑块铰接的双连杆、位于连杆上方的滑块、位于滑 块下方的工作台板、位于机身下方外侧并通过离合 器与曲轴连接的飞轮、还包括滚珠导向装置。 曲柄压力机- 基本简介 曲柄压力机是一种最常用的冷冲压设备,用作冷冲压模具的工作平台。其结构简单,使用方便。 在曲柄压力机中,滑件安装在曲柄轴上,由于曲柄轴的旋转而在一定行程内竖直往复,并且向冲模冲压工件以成形所需产品。本发明的曲柄压力机包括具有V形缩进部分的滑件以在两边框间进行竖直往复运动;和导轨(G1、G2),其表面对应缩进部分突出,从而,滑件可沿边框上的导轨无空隙地上下滑动。 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。 机械压力机是利用曲柄滑块机构将电动机的旋转运动转变为滑块的直线往复运动,对坯料进行成形加工的锻压设备,能进行各种冲压工艺以直接生成半成品或成品,在所有的锻压设备中,机械压力机所占的比例达到80%以上。机械压力机具有结构简单、生产率高等优点,因而被广泛用于电器机械、汽车、电子设备、仪器制造、国防工业、日用品等生产行业。它在工业中的大量应用虽已有近百年历史,但其传动形 式并没有大的变化,如图1.1所示。

机械设计制造及其自动化专业毕业设计选题大全 ★双侧驱动式旋耕灭茬机设计 ★温室用小型电动旋耕机设计 ★玉米对心种子播种机设计 ★多功能机械手设计 ★越障行走机的结构设计 ★秸杆原料育苗钵成型机的设计 ★耐磨材料应用现状与发展趋势研究 ★西红柿采栽机械特性试验研究 ★揉性清洗技术在汽车发动机清洗中的应用 ★液体菌种自动接种装置的设计 ★果蔬高压电场保鲜技术及装置研究 ★新型变质白口铸铁犁铧及旋耕刀材料成份配比的试验研究★气缸盖试漏机设计 ★南瓜种子分选机振动筛片及工作参数的优化设计 ★汽车差速器的设计 ★水稻直播种绳加工装置的参数优化及虚拟设计 ★免耕精量播种机设计 ★水稻种绳捻制装置的研制及性能试验 ★旋耕刀结构参数对作业性能影响的试验研究 ★秸杆粉碎粒度与粘接剂对育苗钵成型质量影响的试验研究★三菱发动机材料耐磨性能研究 ★落叶清扫压缩机的设计 ★电磁场处理半连续铸造铝硅合金组织的影响研究 ★采摘机械手结构设计及三维建模研究 ★锤片式肥料搅拌机的设计 ★蔬菜育苗营养块成型机研制 ★二级直齿圆柱齿轮减速器的设计及有限元分析 ★基于Pro/E的旋耕机工作部件的建模与仿真研究 ★小型播种施肥机设计 ★草坪清理机的改进设计 ★连栋温室结构设计与力学性能分析 ★秸杆揉切机设计 ★新型半自动地板清洁器的设计 ★免耕播种机侧深施肥装置的设计 ★南瓜种子分选机振动机构的设计 ★冰屑清扫部件的设计 ★奶牛场喷雾式清粪机设计 ★饲草切碎机设计 ★种绳特性参数影响因素的试验研究 ★鼠道式开沟器设计 ★秸秆饲料压块机设计

★免耕精量播种机设计 ★流体播种穴播排种器建模与仿真 ★大棚除尘(除雪)机设计 ★蔬菜播种机设计 ★无人飞行喷雾机设计 ★种绳捻制机设计研究 ★培养料翻料搅拌机的研制 ★草坪清理机理研究及清理机部件的设计 ★小型玉米授粉机的设计 ★饲料粉碎机设计 ★折叠式接种箱的研制 ★种绳捻制机仿真设计 ★芦苇收割机设计 ★大枣采摘机的设计 ★多物料动态精确定位仿真研究 ★纸载体种绳播种技术所需原料物理机械特性研究 ★免耕播种机开沟播种装置的设计 ★桥式起重机生产不安全因素发生部位及其相关信号采集的研究★矩形熔炼炉钢结构总体设计 ★盘元钢筋矫直机设计 ★推块式分拣机分拣系统道岔执行机构的设计 ★塑料注射机液压系统的改造 ★垃圾焚烧发电设备选型数据库及推理方法研究 ★钢坯剪切定尺机设计 ★50T精炼炉液压系统设计 ★基于微波干燥方法的水分测量仪器的设计 ★ZJ50ZPD钻机模拟实验台气控系统设计 ★工业固体废物回转焚烧炉窑装置设计 ★4063m3炼铁高炉气动开口机设计 ★炼铁厂带式输送机设计 ★球塞气举往复式投球装置设计 ★钢坯回转台设计 ★连铸坯定尺火焰切割机设计 ★摩托车减振特性的有限元分析 ★塑料注射机液压系统的改造 ★翻板机设计 ★基于PLC和变频技术的恒压供水系统设计 ★300t炼钢转炉倾动及抗扭装置设计 ★钻井液振动筛设计及关键零部件疲劳设计研究 ★发动机水泵轴承液压机设计 ★垃圾焚烧发电设备选型设计系统研究 ★摩托车发动机156FMI摇臂制造工艺及工装设计 ★滚动轴承噪声测量与研究 ★ZJ50ZPD钻机模拟实验台设计

毕业设计(论文)任务书 专业班级姓名下发日期

目录 摘要 .............................................................................. 错误!未定义书签。Abstract ....................................................................... 错误!未定义书签。目录 . (1) 第1章绪论 .............................................................. 错误!未定义书签。 1.1压力机研究的意义及现状 .................................................... 错误!未定义书签。 1.2毕业设计的主要内容 (3) 第2章曲柄压力机简介 (5) 2.1曲柄压力机简述 (5) 2.1.2曲柄压力机的组成 (5) 2.1.3曲柄压力机的分类 (6) 2.1.4曲柄压力机的技术参数 (7) 2.2曲柄压力机工作原理 (8) 2.3曲柄压力机结构类型 (10) 第3章离合器系统的设计计算.......................................................... (11) 3.1离合器系统简介 ................................................................................................... .11 3.1.1离合器系统的作用 (11) 3.1.2离合器的分类 (11) 3..2摩擦式离合器—制动器原理 (12) 3.2.1摩擦离合器—制动器的基本原理 (12) 3.2.2浮动镶块式摩擦离合器—制动器的工作原理 (12) 3.3离合器系统的结构分析 (14) 3.3.1摩擦面的形状………………………………………..…………………… ..14 3.3.2离合器和制动器的位置分析 (15) 3.3.3离合器和制动器的连锁方式 (15) 3.4摩擦材料 (16) 3.4.1对摩擦材料的基本要求 (16) 3.4.2摩擦材料的组成 (17) 3.4.3对磨材料 (17) 3.5离合器的设计计算 (18) 3.5.1确定摩擦副平面尺寸 (18) 3.5.2摩擦副厚度尺寸计算 (21)

1 压力机概述 1.1 压力机的工作原理及构件 锻压设备在其生产中有很大的地位。有成本低、质量高、效率好、用途广泛的特点。所以,锻压设备越来越多的替代切削设备和其他设备,在一些发达国家尤为明显,锻压设备所占的地位逐渐增大。占比可以达到30%~40%。而其中曲柄压力机是使用最多的。曲柄压力机操作简单,能够广泛的运用到各个工业领域。因而,工业先进国家的一个发展方向就是大批制作和应用曲柄压力机。开式压力机和闭式压力机是压力机中重要的两大类。下图是曲柄压机的结构和工作原理。 电动机1经过V型皮带传递能量到大型皮带轮3;而后通过两级齿轮把电机的速度降下来再传递给偏心齿轮9;连杆12的上端面安装在凸轮上;下端面衔接滑块13。这样就可以实现当偏心齿轮的旋转,实现连杆将滑块上下往复的运动。就可以把工件放在上下模中进行加工的工作,完成工件的生产。因为在生产进程中,滑块时动时停,所以安装离合器5和制动器4。在整个过程周期中,按压时间非常短,所以大多数电机是空载的。为了能够均衡电机负载,按飞轮能量利用率提高。 压力机的原理图 根据上图工作原理,下面把压力机分为这几个部分:

1偏心齿轮、连杆、滑块等零件组成曲柄滑块机构称为曲柄压力机的工作结构。2齿轮和皮带等一系组件构成其传动系统。 3离合器、制动器构形成把持零碎。 4电动机、飞轮组成其动力系统。 5机身是其支撑部件。 6辅助系统。 1.2 压力机的主要技术参数 曲柄压力机在本次设计的主要参数: 名称参数 公称压力3150KN 滑块行程315mm 滑块行程次数20 最大装模高度490mm 装模高度调节量200mm

2 压力机的方案对比和选择 2.1传动系统的对比和设计 把电机的动能通过传递系统来输送到曲柄滑块装置,为了让滑块有规定的行程次数,就需要传动系统把电动机转速降到一个规定范围。以下是对传动系统中几个问题来分析对比,确定比较优秀的方案。 2.1.1 确定滑块上加力点的数目及机构的运动分析 按连杆的数量来区分的,分一、二、四点压力衣。 (1)单点:滑块前后、左右尺寸小于1700mm;垫板前后尺寸小于2000mm,(2)双点:二者前后大小大于2000mm。 (3)四点:所有大小都大于2000mm。 本设计采用单点式。 1)曲柄滑块机构的选择 本次设计曲柄滑块机构类型是焦点正面安置(焦点正面安置,是指交接点B的在OB线上来回直线运动)。下图是运动关系计算简图 曲柄滑块机构是压力机采纳的错功能技工,也是大部分压力机所选用的。其运动简图中个点所代表的意义。 O 曲轴的旋转中心 A 连杆与曲柄的连结点 B 连杆与滑块的连结点 OA 曲柄半径 AB 连杆长度 从图中可以看出,当OA用一定的速度旋转时,B就可以用相对应的速度上下往复直线运动。 齿轮和滑块组成滑块机构。偏心齿轮相对于偏心心轴的颈部对应于曲柄半径并且具有恒定的偏心率。固定在芯轴上固定。芯轴上的颈部偏芯旋转,就是就回来柄旋转,连杆再使其滑块凹凸往返挪动。

压力机 冲床工作原理: 冲床的原来也就是以曲柄连杆机构. *由电机带动飞轮、飞轮通过轴与小齿轮带动大齿轮、大齿轮通过离合器带动曲轴,曲轴带动连杆使滑块工作。滑块每分钟行程次数及滑块的运动曲线都是固定不变的。 *压力机基本可分为床身部分、工作部分、操纵部分及传动部分,各部分所有构件均安装于床身上。 *车间压力机均属板料冲压的通用压力机,可实现各种冷冲压工艺,如冲、弯曲、浅拉伸等。这基本上就是一个简单工作原理。 冲床主要部件、 床身部分:床身与工作台铸成一体的铸铁件。 离合器:压力机不进行工作时,操纵器的凸轮推挡着转键的尾部,使其工作部分的月牙形狐完全陷入曲轴半圆槽内。此时,曲轴空转,滑块停于上死点;压力机工作时,操纵器的凸轮转过一个角度,让开转键尾部,由弹簧作用,转键转动45°,工作部分背部进入中套三个圆槽中的任意一个,离合器处于结合位置,飞轮带动曲轴转动,滑块作上下运动。 滑块:在滑块中,与调节螺杆球头接触的球碗下面有压踏式保险器,保证了在超载时不会损坏压力机。打开正面的方盖,可以换保险器。 制动带:曲轴左端装有一个偏心式制动带,当离合器脱开,克服滑块往复运动的惯性,保证曲轴停在上死点。 操纵器:操纵器时控制离合器结合与分离的机构。转换操纵器拉杆的连接位置,可获得单次行程和连续行程两种动作。 压力机每日保养工作: (一)工作开始前: 1)收拾工作地点,从压力机上将与工作无关的的物件收拾干净,工具妥善保管。无关人员应离开压力机工作地点。 2)检查压力机摩擦部分润滑情况。 3)检查冲模安装是否正确可靠,刀刃上有无裂纹、凹痕或崩裂。 4)一定在离合器脱开的情况下,才可以开机。 5)实验制动带、离合器、操纵器的工作情况,做几次行程。 6)准备工作中所需工具 (二)工作时间内: 1)定时用油枪给各润滑点注油。 2)如工件“卡住”在冲模上应停止压力机,及时研究处理。 3)工作时英随时将工作台面上的飞边除去,清除时不要直接用手去取要用钩子或相关工具。4)做浅拉伸工作时,要注意板料的清洁,并加油润滑之。 5)不要把脚经常放于操纵器的踏板上,以免不注意踩下发生事故。 6)在压力机工作时,不要将手插到模具中去,不要再变动冲模上毛坯的位置。 7)发生压力机工作不正常时(如滑块自由下落,发生不正常的敲击声或噪音、成品油毛刺质量不好等)应立即停机进行研究。 (三)工作完毕后: 1)使离合器脱开。 2)停止电机。