非球面加工技术

- 格式:doc

- 大小:520.00 KB

- 文档页数:11

球面与非球面的区别光学透镜的镜面通常是制成球面状的,从透镜中心到周边有一定的曲率,这种透镜称为球面透镜。

非球面透镜的镜面则是从透镜中心到周边曲率作连续变化的,非球面透镜又有单面非球面和双面非球面两种。

现代相机镜头要求较高的光学性能、需要校正多种像差。

前面已讲到,由球面透镜组成的镜头,是采用多片透镜的组合来克服像差的。

这种由球面透镜组成的镜头,会不同程度地存在一定的“球差”。

采用非球面透镜组成的镜头则能有效地克服“球差”。

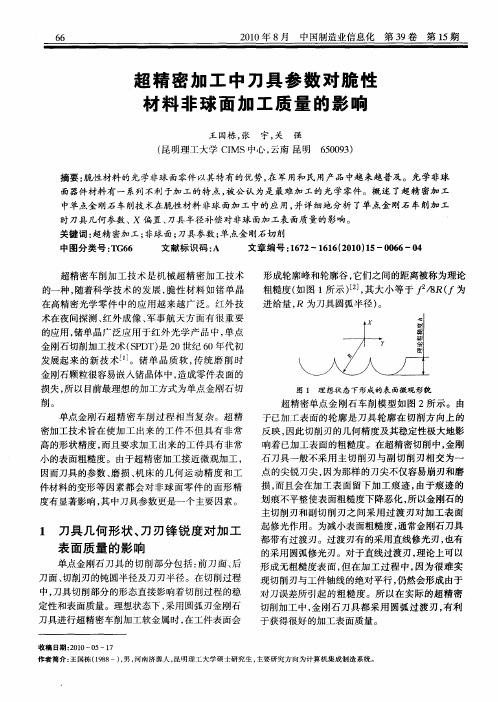

非球面透镜组成的镜头,其优点包括如下四个方面:一是能理想地克服球差,可以制成大口径高像质镜头;二是能全向提高镜头的成像质量;三是能减少镜头的透镜片数;四是可以减少镜头的长度,有利于镜头小型化,参见图1—2。

所谓球面和非球面,主要是针对镜头(各种相继、显微镜等镜头)、眼镜(包括隐形眼镜)的镜片几何形状而言,即球面镜片与非球面镜片。

二者在几何形状上的差别决定了它们在平行的入射光的折射方向上产生差异,从而影响其成像效果的好坏。

球面镜片,其镜片呈球面的弧度,其横切面亦呈弧状。

当不同波长的光线,以平行光轴入射后镜片上不同的位置时,在菲林平面(与镜片中心和镜片焦点联机相垂直的、通过焦点的平面)上不能聚焦成一点,而形成像差的问题,影响影像的质素,例如出现清晰度下降和变形等现象。

一般普通镜头是采用球面镜片组成的。

为解决这一成像问题,可以透过在镜身内增加镜片以作为对像差的矫正,但此举可能会引起反效果,进一步削弱影像质素,因为额外的镜片,除增加光线在镜身内反射的机会,引起耀光现象外,亦会增加镜头的体积和重量。

非球面镜片,其镜片并非呈球面的弧度,而是镜片边绿部份被「削」去少许,其横切面呈平面状。

当光线入射到非球面镜面时,光线能够聚焦于一点,亦即菲林平面上,以消除各种象差。

例如耀光现象在球面镜使用大光圈会比细光圈下拍摄来得严重,但若然加入非球面镜便可将耀光情况大大降低;又例如影像呈现变形(枕状或桶状),乃因镜头内的光线没有适当折射而产生,以变焦镜为例,短焦距时通常是桶状变形而变焦至长焦距时则为枕状变形,若采用非球面镜,则可以改善这方面的像差。

非球面镜片补正系数非球面镜片补正系数是描述非球面镜片光学性能的重要参数,它用于补偿非球面镜片由于非球面曲率而引起的像差。

非球面镜片补正系数越高,镜片的光学性能越好,图像质量越高。

本文将从不同角度介绍非球面镜片补正系数的相关知识。

一、非球面镜片补正系数的定义非球面镜片补正系数是指非球面镜片的曲率改变与球面镜片曲率改变之比。

在非球面镜片中,光线通过镜片时会受到非球面曲率的影响,导致光线的折射角度发生变化,从而产生像差。

非球面镜片补正系数越高,说明镜片的曲率改变越小,光线折射角度变化越小,像差越小。

非球面镜片补正系数通常用数值表示,可以通过镜片的参数计算得到。

常见的计算方法有以下两种:1. 根据镜片的曲率半径和加工参数计算得到,具体计算公式较为复杂,这里不做详细介绍。

2. 利用光学设计软件进行模拟计算,通过输入镜片的参数,软件可以自动计算出非球面镜片补正系数。

三、非球面镜片补正系数的影响因素非球面镜片补正系数的大小受多种因素的影响,主要包括以下几点:1. 镜片的曲率半径:曲率半径越大,非球面镜片补正系数越小,光学性能越好。

2. 镜片的曲率分布:非球面镜片的曲率分布对补正系数也有一定影响,不同的曲率分布会导致不同的补正效果。

3. 镜片的加工工艺:非球面镜片的加工工艺也会对补正系数产生影响,不同的加工工艺会导致不同的补正效果。

4. 镜片的材料特性:镜片的材料特性也会对补正系数产生影响,不同的材料具有不同的折射率,从而影响光线的折射角度变化。

四、非球面镜片补正系数的应用领域非球面镜片补正系数的大小直接影响镜片的光学性能,因此在很多领域都有广泛的应用,主要包括以下几个方面:1. 光学仪器:非球面镜片广泛应用于光学仪器中,如望远镜、显微镜等,以提高仪器的分辨率和成像质量。

2. 光学透镜:非球面镜片也被广泛应用于光学透镜中,以减小透镜的像差,提高成像质量。

3. 摄影镜头:非球面镜片在摄影镜头中的应用也越来越广泛,可以提高镜头的像质和成像质量。

非球面镜片的鉴别方法非球面镜片是一种在制造过程中通过对普通球面镜片进行加工,使其在特定方向上的曲率半径不等于在垂直方向上的曲率半径的镜片。

在实际应用中,非球面镜片广泛应用于光学仪器、眼镜、摄影镜头等领域。

鉴别非球面镜片的方法如下:1.观察光线反射:使用一束平行光线照射在非球面镜片上,观察光线的反射情况。

如果光线在镜片的表面上反射时发生了折射,即光线在不同方向上的角度不相等,则可以判断镜片为非球面镜片。

2.检查曲率半径:使用曲率半径检测仪或者显微镜等设备,对非球面镜片的曲率半径进行测量。

根据非球面镜片的制造过程,非球面镜片在特定方向上的曲率半径会与垂直方向上的曲率半径不同。

3.检查反射像差:反射像差是指光线经过非球面镜片反射后所产生的像差。

通过观察反射像差的大小和分布情况,可以初步判断镜片是否为非球面镜片。

非球面镜片在设计和加工过程中可以通过调整曲面形状来减小或消除反射像差。

4.检查折射像差:折射像差是指光线经过非球面镜片折射后所产生的像差。

通过观察折射像差的大小和分布情况,可以进一步确认镜片是否为非球面镜片。

非球面镜片通过改变曲率半径来控制折射像差的大小和方向,从而提高光线的聚焦能力和像质。

5.查看制造工艺:通过查看非球面镜片的制造工艺资料,了解镜片的设计和加工过程,可以确认镜片是否为非球面镜片。

非球面镜片的制造过程通常包括球面镜片的加工、抛光和涂膜等步骤,其中会涉及到特定的加工设备和工艺技术。

综上所述,通过观察光线反射、检查曲率半径、检查反射像差和折射像差,以及查看制造工艺,可以对非球面镜片进行鉴别。

准确的鉴别非球面镜片对于确保光学仪器和眼镜等设备的性能和质量至关重要。

非球面磨削系统的研究陈庆(南京铁道职业技术学院苏州校I X,江苏苏州215137)应用科技【}青要】大口径非球面旁来是典型的机电一体化产品,有机械机构和电气控削两大部分构成。

机械是基础,电子是夏魂,“机?’和“电”有机地融为—体,两者相互依存,缺一不可,两者相互配合才能实现磨削过程的自动化。

由于本论文的题目为:大口径非球面光学元伟控帝J系统的研究,所以本文对控制系统的设计作了较详尽的论述,而对于机械部分仅对机械部分和磨|i,1.x-艺做些介绍。

饫键词】机电;控剜;自动化1磨床总体结构其中机械部分由床身、液压系统、冷却系统、砂轮架、润滑系统、金刚轮架、动平衡系统、K Z直线导轨传动机构、C轴传动系统组J戴实际使用时,将透镜装在工件上,由×、Y、C三轴联动实现对透镜的高精度磨削加工。

磨床结构示意图如图1所示。

主I磅妊I图1磨床结构谰采用三轴精密数控系统控制机床各轴的进给,每个伺服轴由高精密光栅测量进给精度并反馈到计算机,实现精密进给。

伺服进给精度达到015u m o而本磨床主轴采用液压动静压主轴,主轴传动系统与主轴之间增设卸荷装置,减少传动力造成的主轴径向跳动和轴向窜动误差。

磨床导轨采用精密液浮导轨导向,降低摩擦力造成的进给系统变形误差。

驱动系统采用微间隙驱动结构,消除反向间隙和纵横向偏移:L2大口径非球面磨削系统加工原理大口径非球面磨削加工原理图如图2所示。

研究非球面加工工件误差数学模型,设计高速数据处理软件,选择高速通信硬件接口,提供误差补偿加工数据。

完成对非球面、平面加工全表面的误差测量和评价。

实现测量精度达2um。

E鳞嚣盼托;鳓采r;p:}氛拍张fF%。

图2系统加工原雹示j豳3电气控制系统电气部分由西门子840D数控系统、驱动系统、检测反馈系统、刍I l行柳构、动态平衡系统、砂轮轴变频控制系统等组成,电气系统构成如图3所示。

C N C系统根输入的程序,由计算机进行插补运算,形成理想的运动轨迹。

第3期1998年5月 光学技术O PT I CAL T ECHNOLO GYN o.3M ay1998计算机控制非球面加工精磨阶段的检测技术余景池 张学军 孙侠菲 张忠玉 王权陡 郑卫平(长春光机所应用光学国家重点实验室,中国科学院,长春130022)摘 要:讨论了计算机控制非球面加工(CCO S)过程中精磨阶段的面形误差数字化技术。

提出了线性插值法代替惯用的泽尼克多项式拟合用于表面的精磨。

并给出应用实例,验证了该方法的有效性。

关键词:非球面,面形误差,检测,精磨。

Testi ng technology a t f i ne gr i nd i ng stage of com puter-con trolleda spher ic surfac i ngYu J ingchi Zha ng Xue jun S un X ia fe i Zha ng ZhongyuW a ng Q ua ndou Zhe ng W e ip ing(Changchun Institute of Op tics and F ine M echanics,A cadem ia Sinica,Changchun130022) Abstract:A digitizing techno logy of surface m ap erro r during grinding ti m e fo r computer contro lled op tical surfacing is discussed.L ocal interpo lati on model is used to rep lace Zernick po lynom ials fo r surface contour erro r fitting at the grinding stage.A n examp le,w h ich show s the effectiveness of the model,is al2 so given.Keywords:aspheric surface,surface m ap erro r,testing,fine grinding. 一、概 述通常加工一个非球面要经过以下几个阶段:铣磨成型,精磨,抛光。