TiC含量对铁基复合材料力学性能及耐磨性能的影响

- 格式:ppt

- 大小:149.00 KB

- 文档页数:1

CVD TiC―TiN多层涂层与TiC及TiN单层涂层摩擦学性能的比较CVD TiC-TiN多层涂层是一种具有很高应力和优良耐磨性能的表面涂层,以其超越传统单层涂层的摩擦学性能而备受青睐。

本文旨在比较CVD TiC-TiN多层涂层与TiC及TiN单层涂层的摩擦学性能,以探究其优劣之处。

实验采用球-板式滑动试验机对三种不同涂层进行了摩擦学性能测试。

实验采用固定负载和流体润滑的方式,测试三种涂层在相同试验条件下的摩擦力和磨损率。

实验结果表明,在相同负载和润滑条件下,CVD TiC-TiN多层涂层比TiC单层涂层表现出更低的摩擦力和更小的磨损率。

这是由于CVD TiC-TiN多层涂层的多层结构可以分布应力,降低了涂层的内应力,使其更加耐磨损、抗氧化,提高了表面的抗锈蚀性能。

同时,CVD TiC-TiN多层涂层具有更高的硬度和强度,从而使其更加抗磨损。

与此相比,TiN单层涂层表现出了很差的摩擦学性能,其摩擦力更高且磨损率更大。

这是由于TiN单层涂层具有较大的内应力和低硬度,容易受到表面破坏,并且在滑动试验中,往往产生大量的热量,使其表面更容易被氧化和失效。

综合来看,CVD TiC-TiN多层涂层因其多层结构、高硬度和抗磨损、抗氧化的性能表现出了明显的优势,比单层涂层更适用于高摩擦、高磨损和高温工作环境下的表面保护和涂层装备制造应用。

因此,本研究的实验结论有望为未来涂层和摩擦学领域的进一步研究提供有价值的参考。

除了在表现出更好的摩擦学性能方面,CVD TiC-TiN多层涂层还具有其他不同的优势。

首先,由于CVD TiC-TiN多层涂层的多层结构,它的厚度和组成可以在一定范围内进行控制,这使得它的应用范围更广泛,能够适应不同的使用环境和涂层需求。

其次,CVD TiC-TiN多层涂层可以通过控制合金成分、温度和气氛等参数得到优良的性能,因此在区别于TiC和TiN单层涂层的同类复合涂层中也有很高的应用前景。

此外,CVD TiC-TiN多层涂层还具有一定的生产成本优势,因为其采用化学气相沉积技术(CVD)进行制备,可以在一定程度上降低制备成本。

ti元素对奥氏体钢的作用

Ti元素对奥氏体钢的作用可以从多个角度来分析。

首先,Ti元素可以作为微合金元素加入钢中,通过与其他元素形成化合物或固溶强化相,从而改善钢的力学性能。

其次,Ti元素还可以在钢的晶界处形成碳化物,阻碍晶界的移动,提高晶界的强度和稳定性,从而提高钢的耐热性和耐腐蚀性。

此外,Ti元素还可以在钢的冶炼过程中起到脱氧剂的作用,有效地减少钢中的氧含量,改善钢的纯净度和均匀性。

另外,Ti元素还可以促进钢的析出相形成,改善钢的组织结构,提高钢的强度和韧性。

总的来说,Ti元素对奥氏体钢的作用主要体现在强化钢的力学性能、提高钢的耐热性和耐腐蚀性、改善钢的纯净度和均匀性以及促进钢的组织结构形成等方面。

这些作用使得Ti元素成为一种重要的合金元素,在钢的生产和应用中发挥着重要作用。

TiB2对TiAl基合金显微组织、力学性能及抗氧化性的影响肖树龙;荆科;徐丽娟;陈玉勇【摘要】采用水冷铜坩埚真空感应熔炼(ISM)技术制备β型TiAl合金Ti-45Al-2Nb-1.5V-1Mo-0.3Y(摩尔分数,%)及其复合材料Ti-45Al-2Nb-1.5V-1Mo-0.3Y(摩尔分数,%)+3%TiB2(体积分数)两种材料,并对TiAl合金及其复合材料的显微组织、力学性能和抗氧化性能进行研究。

结果表明:加入TiB2后,TiAl合金中的晶粒尺寸和层片间距都得到细化,显微硬度、室温和高温抗拉强度提高,但室温伸长率略有下降,高温时复合材料表现出良好的塑性;800℃循环氧化100 h 后,TiAl合金和复合材料氧化表面均保持完整,未产生剥落;加入TiB2后,导致两种材料表面氧化物的生长形态发生变化,但两种材料的氧化增量和氧化层厚度相近,因此,TiB2对氧化物的生长形态有影响,但对抗氧化性能影响不大。

%TiAl-based alloy Ti-45Al-2Nb-1.5V-1Mo-0.3Y (mole fraction,%) and composites Ti-45Al-2Nb-1.5V-1Mo-0.3Y (mole fraction, %)+3%TiB2 (volume fraction) were prepared by induction skull melting (ISM). The microstructure, mechanical properties and oxidation resistance were studied. The results show that the composites exhibit much finer lamellar colony size and lamellar spacing compared with matrix. The micro-hardness and tensile fracture strength are improved at room temperature and 800℃, while the tensile elongation decreases at room temperature. The composites show good plastics at 800℃. After oxidation in air at 800℃for 100 h, the oxidation surfaces of matrix and composites show good quality with no micro-cracks observed. The growth morphologies of matrix oxidation surface change compared with those of composites. But the mass gain andthickness of oxide scale of composites are almost the same as those of matrix. So, TiB2 has some influence on the growth morphologies of oxide scale, but nearly has no influence on the oxidation resistance.【期刊名称】《中国有色金属学报》【年(卷),期】2016(026)012【总页数】7页(P2530-2536)【关键词】TiAl合金;显微组织;力学性能;抗氧化性;TiB2【作者】肖树龙;荆科;徐丽娟;陈玉勇【作者单位】哈尔滨工业大学材料科学与工程学院,哈尔滨 150001; 哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨 150001;哈尔滨工业大学材料科学与工程学院,哈尔滨 150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨 150001; 哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨 150001【正文语种】中文【中图分类】TG146.2随着航空航天、汽车等领域的不断发展,对于材料的强度、性能提出了更高的要求。

TiN-TiC复合材料的制备及其吸附性能

TiN-TiC复合材料是一种由钛铬合金、石墨和钛硼颗粒制备而成的嵌入式复合材料。

该复合材料具有较高的压缩强度和耐磨损性能,能够在高温和高氧化环境下使用,因此在

航空航天和能源行业中具有广泛的应用前景。

本实验的目的是制备TiN-TiC复合材料,并研究其对甲苯的吸附性能。

制备过程中,

先制备出球形的钛铬合金微粉,再在微粉中加入少量的石墨和钛硼颗粒,经过高温反应制

备出TiN-TiC复合材料。

经过X射线衍射分析、扫描电子显微镜观察和能谱分析,证实制备的复合材料为典型

的TiN-TiC嵌入式复合材料,含有大量的TiN晶粒和少量的TiC晶粒。

同时,复合材料表

面出现钙钛矿结构的TiBO4和Ti2O3物种,这些物种对TiN-TiC复合材料的性能具有重要

影响。

研究发现,TiN-TiC复合材料对甲苯具有较好的吸附性能。

在120分钟的吸附时间内,复合材料对甲苯的吸附量达到29.28 mg/g,远高于单一材料的吸附能力。

此外,复合材料的吸附性能与其表面的孔隙结构、表面功能团以及表面电性质密切相关。

总之,本实验成功制备出TiN-TiC复合材料,并证实其具有较好的吸附性能。

这为该

复合材料在航空航天和能源行业中的应用提供了基础研究支持。

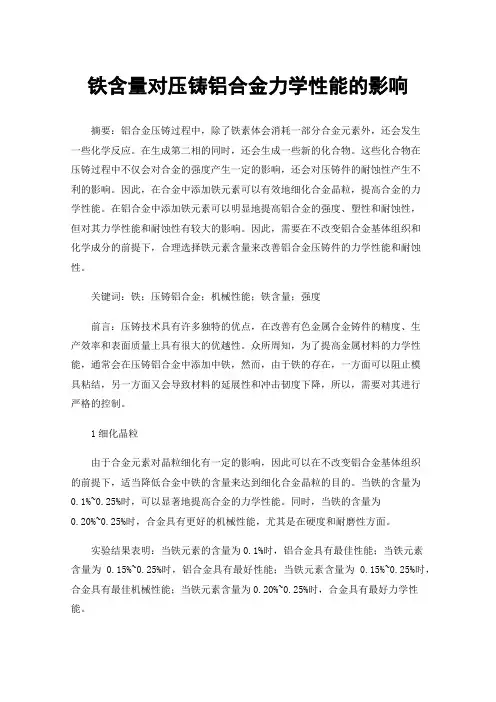

铁含量对压铸铝合金力学性能的影响摘要:铝合金压铸过程中,除了铁素体会消耗一部分合金元素外,还会发生一些化学反应。

在生成第二相的同时,还会生成一些新的化合物。

这些化合物在压铸过程中不仅会对合金的强度产生一定的影响,还会对压铸件的耐蚀性产生不利的影响。

因此,在合金中添加铁元素可以有效地细化合金晶粒,提高合金的力学性能。

在铝合金中添加铁元素可以明显地提高铝合金的强度、塑性和耐蚀性,但对其力学性能和耐蚀性有较大的影响。

因此,需要在不改变铝合金基体组织和化学成分的前提下,合理选择铁元素含量来改善铝合金压铸件的力学性能和耐蚀性。

关键词:铁;压铸铝合金;机械性能;铁含量;强度前言:压铸技术具有许多独特的优点,在改善有色金属合金铸件的精度、生产效率和表面质量上具有很大的优越性。

众所周知,为了提高金属材料的力学性能,通常会在压铸铝合金中添加中铁,然而,由于铁的存在,一方面可以阻止模具粘结,另一方面又会导致材料的延展性和冲击韧度下降,所以,需要对其进行严格的控制。

1细化晶粒由于合金元素对晶粒细化有一定的影响,因此可以在不改变铝合金基体组织的前提下,适当降低合金中铁的含量来达到细化合金晶粒的目的。

当铁的含量为0.1%~0.25%时,可以显著地提高合金的力学性能。

同时,当铁的含量为0.20%~0.25%时,合金具有更好的机械性能,尤其是在硬度和耐磨性方面。

实验结果表明:当铁元素的含量为0.1%时,铝合金具有最佳性能;当铁元素含量为0.15%~0.25%时,铝合金具有最好性能;当铁元素含量为0.15%~0.25%时,合金具有最佳机械性能;当铁元素含量为0.20%~0.25%时,合金具有最好力学性能。

2细化铸造裂纹合金中添加铁元素可以提高铝液的流动性,从而使铝液更容易通过压铸件的凝固区域,同时铁元素可以与铝相结合形成FeAl3,FeAl3可以起到细化晶粒的作用。

因为颗粒状的FeAl3在合金中会阻碍铝液和型壳的接触,从而降低铝液的流动性,使得铝液更容易通过凝固区域,因此降低了铝液在凝固区域的过冷度,提高了铝液在凝固过程中的流动性,从而改善了铝合金压铸件的组织结构和力学性能。

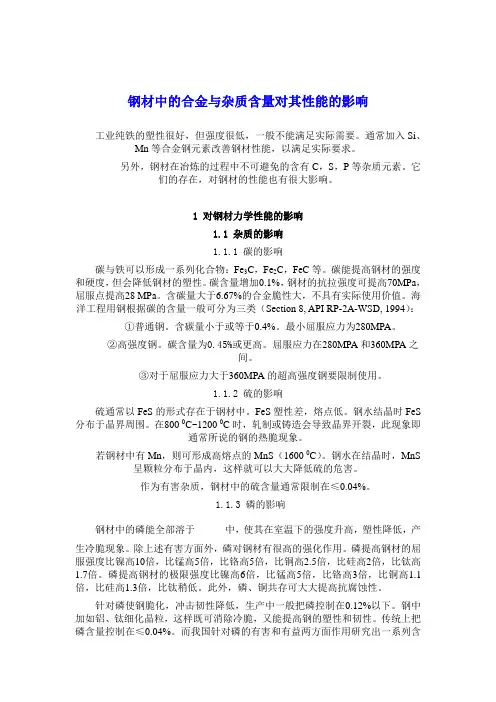

钢材中的合金与杂质含量对其性能的影响工业纯铁的塑性很好,但强度很低,一般不能满足实际需要。

通常加入Si、Mn等合金钢元素改善钢材性能,以满足实际要求。

另外,钢材在冶炼的过程中不可避免的含有C,S,P等杂质元素。

它们的存在,对钢材的性能也有很大影响。

1 对钢材力学性能的影响1.1 杂质的影响1.1.1 碳的影响碳与铁可以形成一系列化合物:Fe3C,Fe2C,FeC等。

碳能提高钢材的强度和硬度,但会降低钢材的塑性。

碳含量增加0.1%,钢材的抗拉强度可提高70MPa,屈服点提高28 MPa。

含碳量大于6.67%的合金脆性大,不具有实际使用价值。

海洋工程用钢根据碳的含量一般可分为三类(Section 8, API RP-2A-WSD, 1994):①普通钢。

含碳量小于或等于0.4%。

最小屈服应力为280MPA。

②高强度钢。

碳含量为0.45%或更高。

屈服应力在280MPA和360MPA之间。

③对于屈服应力大于360MPA的超高强度钢要限制使用。

1.1.2 硫的影响硫通常以FeS的形式存在于钢材中。

FeS塑性差,熔点低。

钢水结晶时FeS 分布于晶界周围。

在800 0C~1200 0C时,轧制或铸造会导致晶界开裂,此现象即通常所说的钢的热脆现象。

若钢材中有Mn,则可形成高熔点的MnS(1600 0C)。

钢水在结晶时,MnS 呈颗粒分布于晶内,这样就可以大大降低硫的危害。

作为有害杂质,钢材中的硫含量通常限制在≤0.04%。

1.1.3 磷的影响钢材中的磷能全部溶于中,使其在室温下的强度升高,塑性降低,产生冷脆现象。

除上述有害方面外,磷对钢材有很高的强化作用。

磷提高钢材的屈服强度比镍高10倍,比锰高5倍,比铬高5倍,比铜高2.5倍,比硅高2倍,比钛高1.7倍。

磷提高钢材的极限强度比镍高6倍,比锰高5倍,比铬高3倍,比铜高1.1倍,比硅高1.3倍,比钛稍低。

此外,磷、铜共存可大大提高抗腐蚀性。

针对磷使钢脆化,冲击韧性降低,生产中一般把磷控制在0.12%以下。

文章编号:1671-7872(2024)01-0037-09Mo 含量对自熔性铁基合金组织性能的影响潘雄飞 ,王月祥 ,梁怡航 ,高鹏博 ,王会廷(安徽工业大学 冶金工程学院, 安徽 马鞍山 243032)摘要:为提高镀铝锌板生产机组316L 沉没辊的耐高温磨损–腐蚀性能,采用激光熔覆技术在316L 基体表面制备Fe60涂层和4种含Mo(质量分数为2.5%,5.0%,7.5%,10.0%)的Fe60复合涂层,对不同涂层的物相、微观组织、力学性能、摩擦性能和腐蚀性能进行表征,探究Mo 含量对Fe60涂层组织和性能的影响。

结果表明:含Mo 涂层析出硬质相Fe 9.7Mo 0.3,Mo 对Fe60涂层晶粒度和组织缺陷均有影响,随Mo 含量的增加,涂层晶粒度和组织缺陷数均先减后增,w (Mo)=5.0%涂层晶粒度最小、组织无缺陷;与Fe60涂层相比,含Mo 涂层硬度降低,而耐磨性均有提升,随Mo 含量的增加,涂层耐磨性能先增后减,w (Mo)=5.0%涂层磨损失重最低;与Fe60涂层相比,含Mo 涂层耐高温铝锌液腐蚀性能均有提升,随Mo 含量的增加,涂层腐蚀速率下降,但Mo 质量分数超过5%时,涂层腐蚀面存在局部断裂,实际耐腐蚀性能下降。

关键词:激光熔覆;铁基合金;Mo 含量;摩擦磨损性能;铝锌液腐蚀中图分类号:TG 171 文献标志码:A doi :10.12415/j.issn.1671−7872.23009Effect of Mo Content on Microstructure and Properties of Self-fusible IronBase AlloysPAN Xiongfei, WANG Yuexiang, LIANG Yihang, GAO Pengbo, WANG Huiting (School of Metallurgical Engineering, Anhui University of Technology, Maanshan 243032, China)Abstract :In order to improve the high temperature wear-corrosion resistance of 316L submerged roll of aluminum plated zinc plate production unit, Fe60 coating and four kinds of Fe60 composite coatings containing Mo(mass fraction 2.5%, 5.0%, 7.5%, 10.0%) were prepared on the surface of 316L matrix by laser cladding technology. The phase, microstructure, mechanical properties, frictional properties and corrosion properties of different coatings were characterized to explore the effect of Mo content on the microstructure and properties of Fe60 coatings. The results show that the hard phase Fe 9.7Mo 0.3 is precipitated with Mo coating. Mo has an effect on the grain size and microstructure defects of Fe60 coating, with the increase of Mo content, the grain size and microstructure defects of Fe60 coating decrease first and then increase, and w (Mo)=5.0% has the smallest grain size and no microstructure defects. Compared with Fe60, the hardness of the coating containing Mo decreases, while the wear resistance of the coating increases. With the increase of Mo content, the wear resistance of the coating increases first and then decreases, and w (Mo)=5.0% has the lowest wear loss. Compared with Fe60 coating, the corrosion resistance of the coating containing Mo is improved, with the increase of Mo content, the corrosion rate of the coating decreases, but when the Mo mass fraction exceeds 5%, the corrosion resistance of the coating decreases.Keywords :laser cladding; iron-based alloy; Mo content; friction and wear property; aluminum zinc corrosion收稿日期:2023-02-03基金项目:国家重点研发计划(2022YFF0609003)作者简介:潘雄飞(1997—),江西九江人,硕士生,主要研究方向为金属表面改性。

第27卷第5期宽厚板Vol.27,No.5•22-2021年10月WIDE AND HEAVY PLATE October2021•生产实践•终轧温度对Q355B-Ti低合金钢力学性能的影响邢飞I王会岭I杨雄$谷盟森I付振坡I(1河钢集团舞钢公司;2河钢集团邯钢公司)摘要为了进一步降低Q355B钢的生产成本以及合金成本,在原有C-Mn成分体系基础上添加适量Ti,减少Mn元素含量。

同时为了获得良好的综合力学性能,生产厂针对不同终轧温度对Q355B钢力学性能和组织的影响展开相关研究。

结果显示:当待温厚度为2.5倍成品厚度时,钢的强度、韧性都会随着终轧温度的降低而改善。

当终轧温度W850t时,Q355B钢的力学性能和组织均能满足国家标准GB/T1591—2018o 关键词低合金高强钢Q355B控制轧制Effects of Finishing Temperature on Mechanical Propertiesof Q355B-Ti Low Alloy SteelXing Fei1,Wang Huiling',Yang Xiong2, Gu Mengsen1and Fu Zhenpo1(1HBIS Group Wusteel Company;2HBIS Group Hansteel Company)Abstract In order to further reduce the production cost and alloy cost for Q355B steel,an appropriate amount of Ti is added on the basis of the original C-Mn composition system and the content of Mn element is reduced.The producer further studies the effects of various finish rolling temperatures on the mechanical properties and microstructure of Q345B steel plate to achieve good comprehensive mechanical properties.The results show that the strength and toughness of steel plate are all improved with decrease of finish rolling temperautre when the holding thickness of transfer bar is2.5times larger than finish thickness.The mechanical properties and microstructure of Q345B steel plate both can meet the requirements in GB/T1591—2018standard at finish rolling temperature850X..Keywords Low alloy high strength steel,Q355B,Controlled rollingo前言Q355B属于低合金高强钢,具有良好的综合力学性能和工艺性能,广泛应用于钢结构、风力塔筒制造等工程领域。

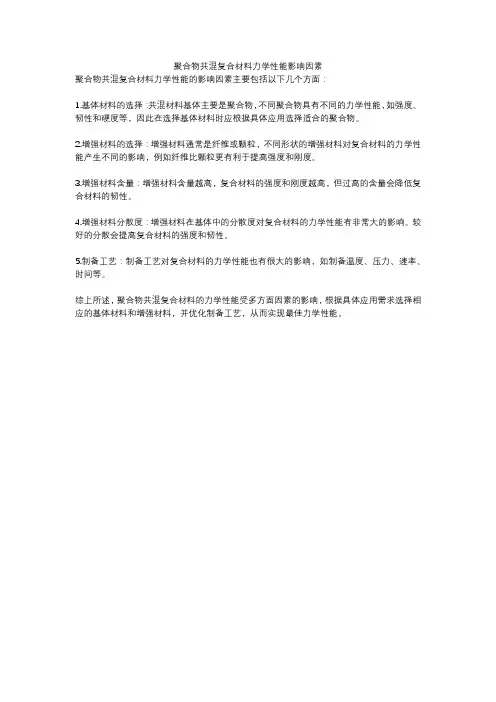

聚合物共混复合材料力学性能影响因素

聚合物共混复合材料力学性能的影响因素主要包括以下几个方面:

1.基体材料的选择:共混材料基体主要是聚合物,不同聚合物具有不同的力学性能,如强度、韧性和硬度等,因此在选择基体材料时应根据具体应用选择适合的聚合物。

2.增强材料的选择:增强材料通常是纤维或颗粒,不同形状的增强材料对复合材料的力学性能产生不同的影响,例如纤维比颗粒更有利于提高强度和刚度。

3.增强材料含量:增强材料含量越高,复合材料的强度和刚度越高,但过高的含量会降低复合材料的韧性。

4.增强材料分散度:增强材料在基体中的分散度对复合材料的力学性能有非常大的影响。

较好的分散会提高复合材料的强度和韧性。

5.制备工艺:制备工艺对复合材料的力学性能也有很大的影响,如制备温度、压力、速率、时间等。

综上所述,聚合物共混复合材料的力学性能受多方面因素的影响,根据具体应用需求选择相应的基体材料和增强材料,并优化制备工艺,从而实现最佳力学性能。

界面层厚度和性能对复合材料残余应力的影响1 绪论1.1研究的目的及意义金属基复合材料是在树脂基复合材料的基础上发展起来的。

最初在60年代初期开始有所发展,但由于当时制备技术等各种因素的制约,并没有引起广泛的注意。

进入到70年代后期,由于高新技术对材料的各种性能要求日益提高,金属基复合材料以其优良的性能引起各国政府、工业界的重视,被誉为先进复合材料,与传统材料相比较,它具有重量轻、高比弹性模量、高比强度、耐疲劳、耐磨损、低能耗、低膨胀系数等特点,具有在军事、航天航空、汽车、机械、电子等各种领域应用的可能性[1]。

在高温下制备复合材料时,基体与增强体之间极易发生有害的界面反应,而合适的界面涂层不但能有效阻挡这类反应,而且还可以对复合材料界面残余应力的分布起到一定的调节作用[2]。

在复合材料使用过程中,由于基体和纤维性能的差异,热残余应力的存在不可避免,它对复合材料的力学性能有着重要影响,有时甚至会导致基体开裂,因此受到人们的高度重视[3]。

由于材料不同且具有不同力学性能的界面层,其厚度和性能会对复合材料的有效性能产生剧烈的影响[4],所以合适的界面厚度使得基体与基体的界面结合适中,有利于材料性能的提高[5]。

金属基复合材料的内部残余应力对复合材料的力学性能具有重大影响, 为了预测金属基复合材料内部残余应力的大小及影响,许多学者都致力于研究金属基复合材料内部残余应力的理论计算模型[6]。

广义地说,残余应力是一种普遍存在的现象,产生残余应力的原因也是多种多样的。

金属基复合材料热残余应力产生必须具备的条件有:(1)基体与增强体之间界面结合良好;(2)温度变化;(3)增强体与基体之间的热膨胀系数差异[7]。

而这些简化模型的界面层具有一定的厚度,界面结合的好坏由界面层材料力学性能来表征[8]。

并且建立一些模型对于分析和理解热残余应力的分布特征和变化趋势是非常有用的[9]。

几年来,随着计算机技术和有限元方法的快速发展,引发了数值模拟技术的热潮,数值模拟技术的应用,不仅可以节省实验时问、节约研究经费,而且对研究残余应力对复合材料性能的作用规律、促进金属基复合材料的应用与发展都具有重大意义[6]。

SiCpFe复合材料的研究摘要:颗粒增强金属基复合材料(ParticulateReinforcedMetalMatrixComposites,简称PRMMC)是指弥散的硬质增强相的体积超过20%的复合材料,而不包括那种弥散质点体积比很低的弥散强化金属的金属基复合材料。

由于钢铁具有高塑性、良好的韧性,颗粒增强体成本低、微观结构均匀、性能各向同性等特性,因而颗粒增强钢铁基复合材料引起了人们的广泛关注。

低密度高刚度和高强度的增强体颗粒加入到钢铁基体中在降低材料密度的同时提高了它的弹性模量、硬度、耐磨性和高温性能,在进一步研究降低其成本后,颗粒增强钢铁基复合材料具有良好的前景。

关键词:SiC粒子复合材料工艺1颗粒强化钢铁基复合材料概况钢铁基复合材料的研究,目前尚远不如铝基复合材料成熟,其各种增强体都处于试验和比较阶段。

SiC是目前较多使用的增强体材料,它的主要优势在于价格便宜,且已经实现工业化生产。

在铁基体中加入5%-15%的SiC,在1150℃烧结,SiC 会部分发生分解,其反应式为:SiC=Si+C(1)反应生成的Si固溶与奥氏体中,提高碳在固溶体中的活度,提高碳的扩散速率,造成基体含碳量增加。

与不含SiC的材料的微观组织相比,复合材料的铁素体含量明显减少,主要由珠光体组成。

添加SiC后材料的强度略有下降,而冲击韧性下降明显,但与此同时,复合材料的耐磨性却提高了10-20倍。

铁良好的强度和韧性,与SiC耐磨性的成功结合必将导致一种新型、低成本、综合性能良好同时具有高耐磨性的金属基复合材料的诞生,具有明显的经济效益和社会效益。

2工艺概况作为铁基复合材料,尤其SiC/Fe基复合材料的制备工艺,目前主要有粉末冶金,离心铸造,喷射沉积,Osprey沉积以及液态金属-增强相混合等工艺。

其中主要的工艺为粉末冶金法,即PM法。

该方法的特点是:增强相的体积分数较高、分布均匀及设备简单,可以生产各种形状复杂的零件,因此PM法应用较广泛,工艺较成熟。

不同合金元素对合金钢线材的耐磨性能的影响合金钢是一种添加了合金元素的钢材,它通过改变合金元素的类型和含量来调整钢的性能,使得钢材具有更高的强度、硬度和耐磨性能。

钢材的耐磨性能是指材料在摩擦和磨损作用下的耐久能力,对于一些需要承受高摩擦和磨损的场合,如机械零件、工具和设备等,耐磨性能是至关重要的。

不同合金元素对合金钢线材的耐磨性能具有不同的影响,下面将分析几种常见的合金元素对耐磨性能的影响。

首先,铬元素对合金钢的耐磨性能有着重要影响。

铬是一种重要的合金元素,它能够增加钢材的硬度和耐腐蚀性能,并且形成一种紧密的氧化物表面层,从而提高钢材的抗磨损性能。

研究表明,当合金钢中铬的含量达到一定比例时,钢材的硬度和耐磨性能都会显著提高。

因此,在生产合金钢线材时,适当增加铬元素的含量可以有效提高钢材的耐磨性能。

其次,钼元素也是常用的合金元素之一,它对合金钢的耐磨性能有着重要的影响。

钼能够增加钢材的韧性和抗磨损性能,特别是在高温和高压环境下,其抗磨损性能更为突出。

研究发现,适量添加钼元素可以显著提高合金钢的耐磨性能,尤其是在润滑条件较差的情况下,耐磨性能的提高更为显著。

因此,在生产合金钢线材时,适量添加钼元素是提高钢材耐磨性能的有效手段。

另外,钛元素也可以对合金钢的耐磨性能产生影响。

钛具有强化钢材的效果,可以提高合金钢的硬度和磨损阻力,从而改善耐磨性能。

此外,钛还能抑制晶界腐蚀和晶界松弛,提高钢材的综合性能。

因此,在生产合金钢线材时,适量添加钛元素可以改善钢材的耐磨性能。

此外,还有一些其他的合金元素也会对合金钢的耐磨性能产生一定的影响。

例如,钼、钴、锰等元素都具有一定的强化和抗磨损效果,可以提高钢材的耐磨性能。

然而,不同的合金元素对钢材的耐磨性能影响程度和方式各不相同,并且与其他因素(如碳含量、热处理工艺等)之间相互作用。

因此,在实际应用中,需要根据具体的使用环境和要求,选择合适的合金元素和配比,以实现最佳的耐磨性能。

各种元素对铸铁组织性能的影响铸铁是一种重要的铁碳合金,通常含有2%至4%的碳。

不同元素的添加会对铸铁的组织性能产生影响,以下是各种元素对铸铁组织性能的影响:1.碳(C):碳是铸铁最主要的合金元素,会显著影响铸铁的组织和性能。

增加碳含量可以提高铸铁的脆性和硬度,但会降低其延展性和韧性。

2.硅(Si):硅是一种强化元素,可以提高铸铁的强度和硬度。

适量的硅含量也可以提高铸铁的耐磨性和耐蚀性。

然而,过量的硅会导致晶体生长,使铸铁易于开裂。

3.锰(Mn):锰可以提高铸铁的强度和硬度,同时还有助于抑制碳的析出,提高铸铁的韧性。

合适的锰含量有助于改善铸铁的高温性能。

4.磷(P):磷可以增加铸铁的流动性和液相温度,有助于减小铸铁的热收缩。

然而,过量的磷会降低铸铁的韧性和强度。

5.硫(S):硫可以改善铸铁的切削性能和润滑性。

适量的硫可以提高铸铁的耐磨性和切削性能,但过量的硫会导致铸铁变脆。

6.镍(Ni):镍可以提高铸铁的韧性和强度,并增加其抗冲击性能。

含镍的铸铁具有良好的耐腐蚀性和高温稳定性。

7.钼(Mo):钼可以提高铸铁的硬度、强度和耐磨性。

钼的添加还可以改善铸铁的高温强度和韧性。

8.铬(Cr):铬可以提高铸铁的耐磨性、耐蚀性和高温强度。

含铬的铸铁具有良好的耐磨性和耐热性。

9.钒(V):钒可以提高铸铁的高温强度和硬度,同时还具有抗疲劳和抗磨损的特性。

10.钛(Ti):钛可以提高铸铁的强度、硬度和耐磨性。

含钛的铸铁还具有很好的耐腐蚀性。

总的来说,不同元素的添加会对铸铁的组织和性能产生不同程度的影响。

合理调控元素含量可以改善铸铁的性能,并使其适应不同的应用场合。

然而,过量的元素含量会导致铸铁的性能恶化,因此在合金设计过程中需要进行合理的组成设计。

TiN-TiC复合材料的制备及其吸附性能TiN-TiC复合材料是一种新型的功能材料,具有良好的吸附性能,被广泛应用于环境治理和能源领域。

本文将对TiN-TiC复合材料的制备方法进行介绍,并探讨其在吸附性能方面的应用。

一、TiN-TiC复合材料的制备方法TiN-TiC复合材料的制备方法主要包括物理方法和化学方法两种途径。

1. 物理方法物理方法是指通过物理手段制备TiN-TiC复合材料,主要包括机械合金化、喷射沉积和等离子热喷涂等方法。

机械合金化是通过高能球磨机将TiN和TiC粉末进行混合,并在高温高压条件下进行反应合成TiN-TiC复合材料;喷射沉积是将TiN和TiC粉末通过高速喷涂技术在基底表面沉积形成TiN-TiC复合涂层;等离子热喷涂则是通过等离子喷涂技术在基底表面沉积TiN-TiC复合涂层。

这些方法能够有效控制TiN和TiC的相互作用,实现TiN-TiC复合材料的制备。

二、TiN-TiC复合材料的吸附性能TiN-TiC复合材料具有良好的吸附性能,主要体现在以下几个方面。

1. 高比表面积TiN-TiC复合材料具有高比表面积,能够提供更多的吸附活性位点,增加吸附物质与材料之间的接触面积,提高吸附效率。

2. 良好的化学稳定性TiN-TiC复合材料具有良好的化学稳定性,能够在不同环境下保持其吸附性能,具有较强的抗腐蚀能力。

3. 可调控的孔隙结构TiN-TiC复合材料的孔隙结构可以通过制备方法进行调控,具有较高的孔隙度和孔径大小,能够适应不同吸附物质的要求。

1. 废水处理TiN-TiC复合材料能够有效吸附水中的重金属离子和有机污染物,具有良好的废水处理效果。

TiN-TiC复合材料具有良好的吸附性能,可以应用于废水处理、空气净化、油品脱色和CO2捕获等领域。

随着制备技术的不断进步和应用需求的不断拓展,TiN-TiC复合材料将在环境治理和能源领域发挥越来越重要的作用。