煤层气井排采工艺及设备选型研究

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

随着衰竭式开采程度的加深,气田压力下降,井筒举升液体的能力不足,低压与携液矛盾成为制约气井生产的主要因素。

1 研究对象存在的问题(1)某气田在前期开发过程中逐步实施了一些排液措施,如优选管柱、泡沫、柱塞气举等排液采气措施。

气田开发中后期,弱排液技术已不能满足生产需求,必须研究强排液措施,在此方面,缺乏成熟经验参考;(2)目前某采油厂管辖的积液气井井口压力仍然较高,实施机抽排液采气仍然存在一定的安全风险;(3)机械排液采气对井下气液分离要求高,必须配套高效的气液分离器;(4)某气井产层埋深大,举升难度高。

2 关键技术和创新点2.1资料调研常见的排液采气工艺包括优选管柱、泡沫排液、柱塞气举、连续气举、有杆泵、潜油电泵、水力活塞泵、射流泵等[1~2]。

泡沫排液应用于油田最早是1965年,某油田进行的泡沫驱油试验。

随后在其他油田相继也进行了泡沫驱油试验。

适合于不同的积液气藏,但是它们一般适用于70℃以下的地层。

随环境温度的升高,泡排剂的起泡能力和稳定性会大大降低,尤其在100℃以上的高温地层,许多起泡剂产生的泡沫会在1min~2min内消失,甚至不产生泡沫。

机抽排水采气适合中等深度的气井,机械排水采气成本随着深度和设备规格的增加而提高,需要有很好的杆柱设计和操作经验,对抽油杆和泵有很高的要求。

避免地层水污染抽油杆和泵。

目前连续气举是被我国各大油田普遍采用的气举方式。

连续气举方式主要有三种:开式气举、半闭式气举和闭式气举。

气举排水采气工艺适用于弱喷、间歇自喷和水淹气井。

潜油电泵20世纪80年代以来开始在国外用于气藏强排水,提高水驱气田最终采收率。

某气田1984年开始采用潜油电泵对水驱气田进行强排水。

潜油电泵排水采气实践表明,该工艺的参数可调性好、设计安装及维修方便,适用于水淹井复产和气藏强排水。

射流泵首次用于油井抽油大约是在1970年,从此射流泵逐步得到推广使用。

某气田1992年开始采用射流泵进行排水采气。

煤层气地面井排采方法,系统设备,技术特点及适用条

件综述

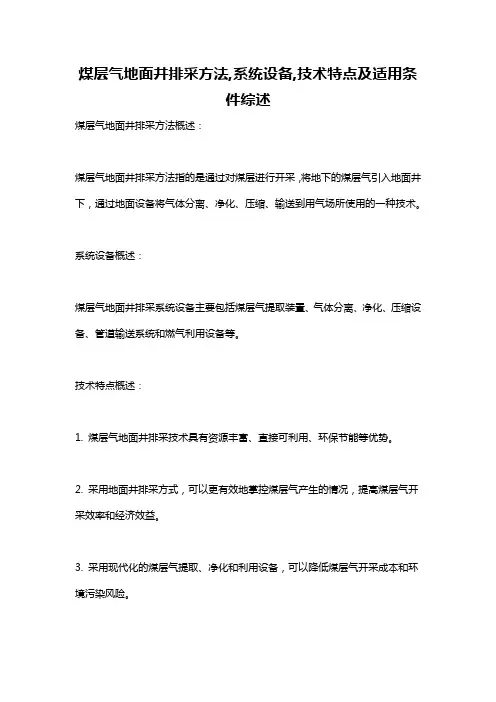

煤层气地面井排采方法概述:

煤层气地面井排采方法指的是通过对煤层进行开采,将地下的煤层气引入地面井下,通过地面设备将气体分离、净化、压缩、输送到用气场所使用的一种技术。

系统设备概述:

煤层气地面井排采系统设备主要包括煤层气提取装置、气体分离、净化、压缩设备、管道输送系统和燃气利用设备等。

技术特点概述:

1. 煤层气地面井排采技术具有资源丰富、直接可利用、环保节能等优势。

2. 采用地面井排采方式,可以更有效地掌控煤层气产生的情况,提高煤层气开采效率和经济效益。

3. 采用现代化的煤层气提取、净化和利用设备,可以降低煤层气开采成本和环境污染风险。

适用条件概述:

1. 煤层气储层地质条件应具备高储层厚度、煤层易开采、煤层气产气量大等特点。

2. 煤层气井开采区周围应不具备对环境产生重大影响的条件,避免环境风险和社会危害。

3. 需要完善的煤层气地面井排采技术和设备,以保证排采效率高、安全可靠、经济效益优秀。

煤层气开采防砂大部分排采井都经过压裂改造,大强度排采很可能会引起储层物性或者电性的不平衡,有些地层岩石易剥落或压裂施工后使用的石英砂等支撑剂未压实等情况下造成煤层产出煤粒及吐砂造成卡泵,也给放喷泄压造成了不必要的麻烦。

应选用滤砂效果好的防砂管或筛网。

目前,常用绕丝筛管或80~100目双层滤砂管。

留足完井“口袋”煤层气井在生产前通常在套管内下入排采泵,其目的是使流体在井筒中初步分离,还可以降低井筒内流体的上返压力。

一般煤层气井井眼应钻至最下部产层以下几十米,留出一个“口袋”。

其作用在于:可将泵挂吸入口下过射孔井段,使液面低于煤层,降低近井带的含水饱和度,提高煤层气的产量;煤层产出的煤粉和较大的固体颗粒会沉积在“口袋”内,定期清除,防止填埋产层;让气液两相在排出地面之前,在此口袋内汇集,可起到气水的初步分离的效果xx组成煤层气排采井所采用的地下设备包括尾管、砂锚、气锚、直径38或44防砂泵、冲程3.0米冲程的防砂防卡气锁泵、62mm油管,以上各部件按从下至上的顺序依次连接下井,最后连接油管挂并将管柱悬挂在井口大四通上,拧紧顶丝。

依次下活塞、抽油杆组合、光杆等抽吸杆柱设备,安装井口,按泵挂深度提防冲距,将光杆通过方卡子悬挂在抽油机悬绳器上。

在进行排采井工作方式选择时,一般选用大冲程和较小泵径,可减少气体对泵效的影响Τ连喷带抽的井则选用大冲数快速抽吸,以增强降压作用。

不同的泵径与冲次,在供液充足时排量不同解除煤层气井井筒及管线冻堵气体在采出过程中,气体膨胀,分子间距离增大,其势能增大,要吸收一定热量,因此气体流经节流处时,使周围环境温度降低,发生冻堵现象,尤其当气体里含水分且流道有粗糙附着物时。

在北方冬季尤易发生冻堵。

当发生井筒冻堵时,采用加入甲醇的方法进行解决。

正确倒闸门,将甲醇从套管附近特制加药装置加人,关井#一+小时后再开井生产,为彻底解堵可多次加药。

外输管线冻堵时通常采用加温解堵,加药破冰解堵等方法。

煤层气井电潜泵排采技术研究与应用的开题报告一、研究背景和意义随着我国经济的快速发展和工业化进程的加快,能源需求量日益增加,煤层气作为一种新型清洁能源,具有储量大、分布广、开采成本低、环境污染小等优点,受到了广泛的关注和重视。

煤层气井电潜泵排采技术是一种有效提高煤层气井产能和采收率的技术,具有运行周期长、维护方便等优点,因此在煤层气井排采中得到了广泛应用。

本文在系统总结煤层气井电潜泵排采技术在国内外的应用情况及发展现状的基础上,通过理论分析和数值模拟研究,探讨了该技术在提高煤层气井产能和采收率方面的优势,为煤层气井的高效开发和利用提供了技术支持和参考。

二、研究内容和方法1.研究内容(1)煤层气井电潜泵排采技术的现状和发展历程;(2)煤层气井电潜泵排采技术的优势和瓶颈;(3)煤层气井电潜泵排采技术的数学模型和理论分析;(4)煤层气井电潜泵排采技术的数值模拟研究;(5)煤层气井电潜泵排采技术在实际应用中的案例分析。

2.研究方法(1)文献综合分析法:通过文献调研和资料查阅,总结煤层气井电潜泵排采技术的现状和发展历程,明确该技术存在的优势和瓶颈。

(2)理论分析法:建立煤层气井电潜泵排采的数学模型,分析其运行机理和影响因素,并研究其在不同工况下的性能。

(3)数值模拟法:采用计算流体动力学(CFD)软件,建立煤层气井电潜泵排采数值模拟模型,分析其内部流场特性,研究参数变化对排采性能的影响。

(4)案例分析法:选取典型的煤层气井电潜泵排采案例,分析其优点和不足之处,提出改进措施和建议。

三、预期结果和成果1.预期结果:通过对煤层气井电潜泵排采技术的系统分析和研究,揭示其在提高煤层气采收率和产能方面的优势和潜力,并提出改进措施和建议,为该技术在煤层气井开采中的应用提供参考。

2.预期成果:(1)煤层气井电潜泵排采技术的研究报告;(2)国内外相关文献的综述和分析;(3)煤层气井电潜泵排采数学模型和理论分析结果;(4)煤层气井电潜泵排采数值模拟结果;(5)煤层气井电潜泵排采实际应用案例研究。

煤层气增压集输方式选择及设备选型对煤层气的几种集输方式和增压方式进行了分析比较,同时对增压机的设备选型进行介绍。

标签:煤層气;增压集输;增压机1 概述我国进行地面煤层气开发已经有二十余年,其中商业化发展较好的典型代表便是山西沁水盆地。

截止2013年1月,晋煤集团蓝焰煤层气公司在沁水盆地日抽采煤层气已经突破300×104Nm3,利用量突破200×104Nm3,每日经增压集输的煤层气占到一半以上,增压集输已经成为我公司煤层气集输的主要方式。

但针对煤层气的增压集输方式,目前国家还没有专门的行业标准,现有的运行方式大多是参照油气井田的集输规范。

为了能准确了解煤层气增压集输的特点,避免不必要的经济浪费,本文重点对煤层气增压集输及增压设备选型进行了分析总结,得出了适合煤层气增压集输方式,并对煤层气增压设备的选型进行了探讨。

2 增压集输方式2.1 自然压力集输方式此种集输方式主要依靠气井自身压力对气体进行输送。

具体流程油气井集输工艺基本相同,首先单井产气、井口气水分离,接着是集输站集气及二次分离净化、主管道集输、中心站统一调配至下游用户,如图1所示。

其中,井口气水分离一般采取的简单式的气水分离器,只能脱除气体中携带的液态水及较大的杂质。

集输站由于设有流量计对气井进行计量,增设了精度较高的过滤器,可以脱除气体中体积较小的煤粉、泥沙等杂质。

增压站设有入站除尘脱水装置,可以进一步对气体进行除尘脱水和净化。

考虑沁水盆地井口煤层气井井口套压较高,一般在0.1MPa~0.3 MPa之间,一般采取6~12口井各自铺设独立管道进入集输站进行集输。

这种方式的优点是各井相互独立,在单井出口装设单向阀之后,气井间的相互之间的压力影响可以大大减少。

如图1所示,1#集输站6口压力不等的煤层气井通过管网将生产的气体汇集后,集输站压力为0.11MPa,2#集输站8口压力不等的煤层气井通过管网将生产的气体汇集后,到集输站后压力为0.12 MPa,两个集输站汇集到中心站压力为0.10 MPa,再由中心站统一调配气体至下游用户。

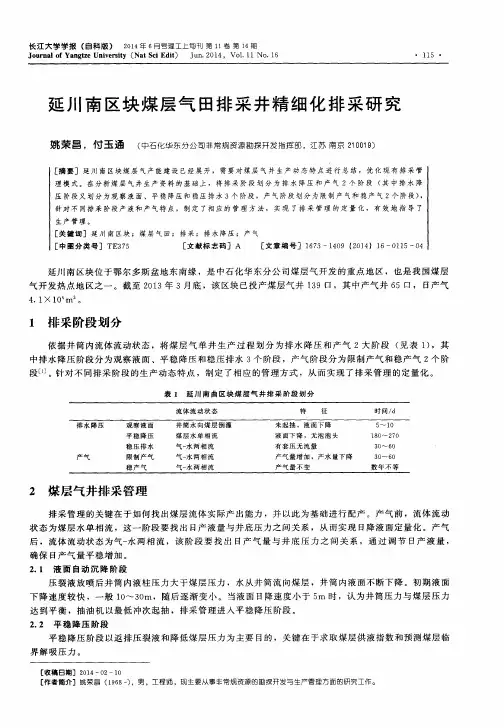

煤层气井排采工艺及设备选型研究

排采是煤层气井开发的关键技术之一。

通过分析煤层气井的排采影响因素和现场排采的试验研究,介绍了如何进行煤层气井的排采,给出了排采原则、各排采阶段过程控制的方法。

煤层气排采设备的选型是保障煤层气井连续稳定经济排采的重要因素。

通过分析煤层气不同排采设备的工艺原理、技术特点和适应性,给出了煤层气排采设备类型的选择方法。

标签:煤层气;排采;解吸压力;排采设备;选型

在常规油气资源逐渐减小的今天,煤层气作为一种非常规油气资源,作为常规天然气的接替能源之一,已引起了人们的高度重视。

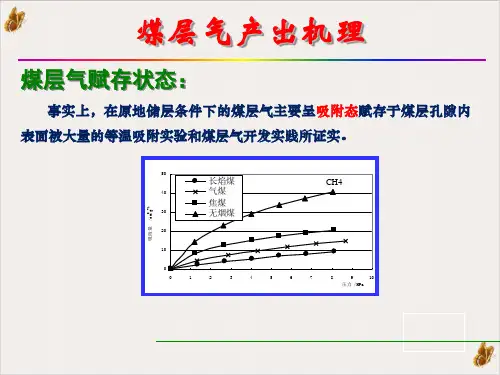

与天然气生产不同,煤层气在开始产气之前先要排出煤层中大量的水,这与煤储层的独特性质有关。

长期以来煤层气开采所用的排采设备主要是移植常规油气的开采设备,国内尚无适用于煤层气开采的专用排采设备。

1影响煤层气排采的主要因素

煤层气的生产过程是:排水-降压-煤层气解吸-成泡-聚集-运移-采出。

从煤层气的生产过程可以看出,煤层气井能否实现长期、长效开采,排采过程的控制是关键的技术环节。

影响煤层气井排采的几个因素如下。

1.1 压裂改造后支撑剂返吐影响

由于煤层低渗透的特性,煤层气的开采首先要对煤层进行压裂改造,形成气液通道,压后裂缝的有效支撑对煤层气的产出是至关重要的。

同时,也由于煤层一般埋藏较浅,人工裂缝闭合压力低,在排采初期容易出现压裂支撑剂返吐的问题,从而造成后期排采困难,影响煤层气的生产效果。

所以,煤层气井在排采过程中要严格控制压裂改造后支撑剂的返吐。

1.2 煤层出煤粉、煤屑的影响

由于煤质较脆、易碎、易垮,煤层气井在排采过程中可能会产生大量的煤粉颗粒,随着水、气一起流动,进入渗流通道,堵塞煤层气产出通道,严重影响煤层气的开采效果,甚至不能生产。

煤层气井排采过程中,控制煤粉的产生是十分重要的。

由于上述影响因素,对煤层气井的开采就提出了更高的要求,即对煤层气井排采过程进行有效的控制。

2煤层气井各排采阶段

从煤层气的生产过程可以看出,煤层气井从压裂施工后到见气,要一段很长

时间的排液期。

在煤层气井排采过程中,影响排采的因素决定了对煤层气排采过程中的工艺要求。

现场排采研究表明,煤層气井排采以解吸压力为核心节点,不同的流压阶段具有不同的排采目的。

一般分为3个阶段:流动压力高于煤层气压力阶段;流动压力低于煤层气压力高于解吸压力阶段;流动压力低于解吸压力阶段。

不同的排采阶段具有不同的工艺要求。

2.1 压裂初期流动压力大于煤层气压力期间的排采

煤层气压裂初期,由于压裂施工,大量的压裂液处于近井地带,同时压裂后的余压也很高,使得井底流动压力远高于煤层原始压力。

该期间的排采,主要是以排出压裂液、降低施工余压效应为目的,使井底流压降到煤层气原始压力状态。

此阶段,主要控制好压力,不能造成压裂支撑剂返吐。

2.2 流动压力低于煤层气压力高于解吸压力期间的排采

该排采期,主要求取煤层产液量、煤层解吸压力。

当煤层气井的流动压力低于煤层气压力高于煤层气解吸压力阶段时,以控制液面下降速度来确定生产参数。

一般该阶段,液面下降速度控制在5-10m3/d为宜,直到见气;同时求取煤层的产液量和实际解吸压力。

该排采阶段要严格控制排采工艺参数,不能使煤层出煤粉。

2.3 流动压力低于解吸压力期间的排采

该排采期,主要确定合理的生产流压,并求取煤层气井的稳定产量,同时为稳定生产提供排采参数。

当煤层气井的流动压力低于煤层的解吸压力后,煤层气会逐渐解吸并产出,此时要严格控制液面的下降速度,一般控制在3-5 m3/d左右。

同时,根据产量、套压(0.1-0.3MPa滿足集输要求)确定出一个合理的流压,求取煤层气井的稳定产气量,为稳定生产提供依据。

3.煤层气排采设备的选择及适用性

煤层气排采设备及合理选型是保障煤层气井连续稳定排采的重要因素。

因此所用的排采设备必须成熟可靠、持久耐用、节能低耗、易于维修,还要有较大范围的排液能力和控制排液、系统压力的能力。

我国煤层气排采设备主要有3种类型分别为有杆泵,螺杆泵和电潜泵。

有杆泵结构简单,皮实耐用,可以在比较恶劣的环境中使用。

但是煤层气井不同于油井,大部分时间处于干抽状态,使用有杆泵易卡泵,当泵漏失时,易造成杆柱磨损,并且有杆泵需要消耗大量的能量。

螺杆泵适用于气液比较高的井,而煤层气井中主要就是水和气,并且螺杆泵的防砂能力较强。

但是,煤层气井易出现干抽现象,使得螺杆泵温度升高,造成泵的损坏。

现在羽状分支井、水平井大面积地应用于煤层气的开采中,而电潜泵非常适合于斜井,水平井中。

但是,电潜泵易

产生烧泵现象,发生气锁,而且电潜泵的成本较高。

4.结论

①煤层气井排采的原则是缓慢、平稳、连续;②按煤层气井排采的各阶段,合理控制排采参数;③煤层气井排采过程中不能产生流量激动和压力激动。

参考文献:

[1]冯三利,胡爱梅,叶建平.中国煤层气勘探开发技术研究[M].北京:石油工业出版社,2007.

[2]傅学海.煤层气储层与开发研究进展[M].北京:中国矿业大学出版社,2009.

[3]李继志,陈荣振.石油钻采机械概论[M].东营:中国石油大学出版社,2003:345-359.。