深井超深井钻井技术1

- 格式:ppt

- 大小:732.00 KB

- 文档页数:37

探究深井超深井和复杂结构井垂直钻井技术

深井、超深井和复杂结构井垂直钻井技术是油气勘探与开发领域中的关键技术,它们的应用能够有效提高油气资源的开采效率和效益。

本文将从深井钻井技术、超深井钻井技术和复杂结构井钻井技术三个方面进行探究。

深井钻井技术是针对井深较大的油气井而设计的一项钻井技术。

一般而言,当井深超过3000米时,我们称为深井。

而在深井井段的钻进过程中,由于岩石力学性质的改变,钻井速度变慢,井漏、井塌等问题也随之增加。

深井钻井技术需要考虑钻井液体系的设计与优化、钻具与井眼之间的匹配、钻头的选择与设计等问题。

深井井下环境恶劣,对工具设备和井下作业人员有更高的要求,深井钻井技术还需要关注井下作业的安全性。

而复杂结构井钻井技术则是指针对复杂地质条件下的油气井而开发的钻井技术。

复杂地质条件包括但不限于水平井、斜井、S形井、复杂沉积层等。

针对这种类型的井,传统的垂直钻井技术往往难以达到预期的效果。

复杂结构井钻井技术需要解决的问题包括井眼的稳定性、钻进路径的控制、横向钻井技术的应用等。

通过合理的设计和技术手段,可以提高复杂结构井的构建效率和完整程度,从而提高油气资源的开采效益。

连续油管作业技术在超深井中的应用一、连续油管作业技术概述连续油管作业技术,是指在油井或气井井筒内连续进行油管和继动钻具的作业过程。

这种作业方式通过连续往复的推进和拉扯油管,实现钻井、完井、修井和生产作业等功能。

相比传统钻井作业方式,连续油管作业技术具有作业效率高、安全性好、环境污染小等优点,因此在超深井勘探开发中得到了广泛应用。

二、连续油管作业技术在超深井中的应用1. 提高作业效率超深井的钻井和完井作业通常需要经历漫长的作业周期,而传统的井筒作业方式往往效率低下。

而采用连续油管作业技术,由于油管可以连续推进和回收,可以大大缩短作业周期,提高作业效率,降低生产成本。

2. 高强度作业超深井通常需要面对地热、高压等极端条件,作业环境十分恶劣。

传统的作业方式难以适应这些极端条件下的作业,而连续油管作业技术则可以适应高强度的作业环境,保证作业的顺利进行。

三、连续油管作业技术的优势1. 提高作业效率连续油管作业技术可以实现钻井、完井、修井等多功能连续作业,大大缩短了作业周期,提高了作业效率。

2. 降低作业成本由于连续油管作业技术可以实现高效作业,减少了作业周期的延长,降低了作业的成本。

3. 降低人力风险传统钻井作业需要大量的人员参与,存在较高的人力风险。

而连续油管作业技术可以实现自动化作业,降低了人力风险。

四、连续油管作业技术的挑战1. 技术难度大连续油管作业技术涉及到复杂的机械传动、井下控制等技术问题,技术难度大。

2. 环境适应性差在极端环境下的连续油管作业技术还存在环境适应性差的问题,需要进一步研究与改进。

3. 安全风险由于连续油管作业技术涉及到机械传动、高压液体等问题,存在一定的安全风险。

五、结语连续油管作业技术在超深井中的应用具有非常广阔的前景。

它可以提高作业效率、降低作业成本,同时还可以降低人力风险、提高安全性。

但是同时也需要我们克服技术难度大、环境适应性差、安全风险等问题,不断进行技术革新和改进,使其在超深井勘探开发中发挥更大的作用。

连续油管作业技术在超深井中的应用随着石油钻探技术的不断发展,石油工业对于超深井的需求越来越大。

而在超深井中,作业难度和风险也随之增加。

为了解决这一问题,连续油管作业技术应运而生。

这种新型作业方式不仅可以提高作业效率,降低风险,还可以适应超深井的作业环境。

本文将介绍连续油管作业技术在超深井中的应用。

一、连续油管作业技术的原理及特点连续油管作业技术是一种新型的钻井作业方式,其主要原理是利用连续油管上下输送工具和材料,实现在井内作业的连续进行。

相较于传统的批量油管作业,连续油管作业技术有以下几点特点:1. 连续性:连续油管作业技术可以实现在井内的连续作业,大大提高了作业效率。

由于作业过程中无需频繁的上下油管,可以减少作业中断,降低了作业风险。

2. 自动化:连续油管作业技术采用了自动化控制系统,可以实现对作业过程的智能监控和控制。

操作人员只需在控制室进行监控和指挥,大大降低了对作业人员的专业要求和操作风险。

3. 适应性强:连续油管作业技术可以适应不同井深、不同井径和不同作业环境,具有较强的适应性。

1. 提高作业效率超深井的钻井作业通常需要较长时间,传统的油管作业方式会导致作业效率低下。

而采用连续油管作业技术,可以实现在井内的连续作业,大大提高了作业效率。

作业人员可以通过控制系统实时监测井内情况,随时调整作业进度,避免了频繁上下油管导致的作业中断,整个作业过程更加流畅高效。

2. 降低作业风险3. 适应超深井的作业环境超深井的作业环境具有较高的温度、压力和硫化氢含量,对作业设备和材料提出了较高的要求。

传统的油管作业方式在超深井中存在着很多困难和挑战。

而连续油管作业技术具有较强的适应性,可以适应不同井深、不同井径和不同作业环境,能够有效应对超深井的作业需求。

目前,连续油管作业技术在超深井中的应用已经取得了一定的成绩,但同时也存在一些问题需要解决。

连续油管作业技术需要较高的投入成本,包括设备采购和技术人员培训等。

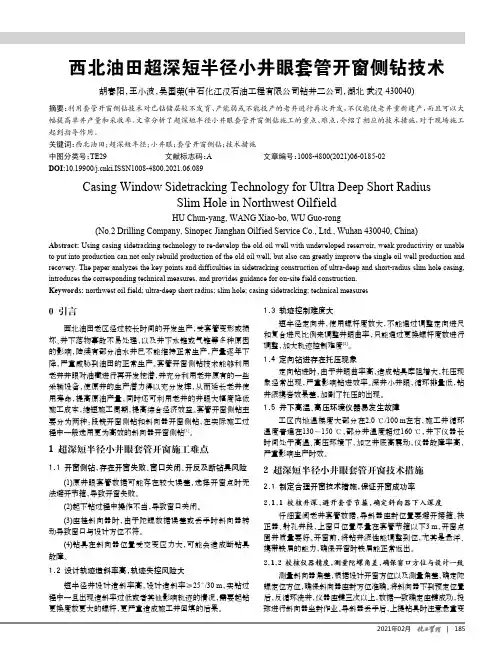

1.3 轨迹控制难度大短半径定向井,使用螺杆度数大,不能通过调整定向进尺和复合进尺比例来调整井眼曲率,只能通过更换螺杆度数进行调整,加大轨迹控制难度[2]。

1.4 定向钻进存在托压现象定向钻进时,由于井眼曲率高,造成钻具摩阻增大,托压现象经常出现,严重影响钻进效率。

深井小井眼,循环排量低,钻井液携岩效果差,加剧了托压的出现。

1.5 井下高温、高压环境仪器易发生故障工区内地温梯度大部分在2.0 ℃/100 m 左右,施工井循环温度普遍在130~150 ℃,部分井温度超过160 ℃,井下仪器长时间处于高温、高压环境下,加之井底高震动,仪器故障率高,严重影响生产时效。

2 超深短半径小井眼套管开窗技术措施2.1 制定合理开窗技术措施,保证开窗成功率2.1.1 校核井深,避开套管节箍,确定斜向器下入深度仔细查阅老井套管数据,导斜器座封位置要避开接箍、扶正器、射孔井段,上窗口位置尽量在套管节箍以下3 m ,开窗点固井质量要好。

开窗前,将钻井液性能调整到位,尤其是悬浮、携带铁屑的能力,确保开窗时铁屑能正常返出。

2.1.2 校核仪器精度,测量陀螺角差,确保窗口方位与设计一致测量斜向器角差,根据设计开窗方位以及测量角差,确定陀螺定位方位,确保斜向器座封方位准确。

将斜向器下到预定位置后,反循环洗井,仪器座键三次以上,数据一致确定座键成功,投球进行斜向器坐封作业。

导斜器丢手后,上提钻具时注意悬重变0 引言西北油田老区经过较长时间的开发生产,受套管变形或损坏、井下落物事故不易处理,以及井下水锥或气锥等多种原因的影响,陆续有部分油水井已不能维持正常生产,产量逐年下降,严重威胁到油田的正常生产。

套管开窗侧钻技术能够利用老井井眼对油藏进行再开发挖潜,并充分利用老井原有的一些采输设备,使原井的生产潜力得以充分发挥,从而延长老井使用寿命,提高原油产量,同时还可利用老井的井眼大幅度降低施工成本,缩短施工周期,提高综合经济效益。

套管开窗侧钻主要分为两种:段铣开窗侧钻和斜向器开窗侧钻,在实际施工过程中一般选用更为高效的斜向器开窗侧钻[1]。

国内深井超深井钻井技术的发展趋势我国的超深井钻井技术起步相对国外较晚,上世纪70年代年在四川地区完成的女基井,井深达到了6011米,这就开启了我国超深井钻井的序幕。

1976到1985这些年间,我国钻成的超深井有10口之多,这其中有2口井深度超过了7000米,分别是位于四川的关基井(井深7175米)和位于新疆的固2井(井深7002米)。

在1986到1997年间,钻成了34口超深井,其中塔参1井井深达7200m,这也是当时我国陆上最深的井。

进入21世纪以后,随着塔里木盆地和四川盆地的大规模勘探与开发,超深井的数量必然会越来越多。

标签:超深井;研究;深井钻井;现状能源问题是全球性问题,随着全球能源的逐年消耗,人们的生活对能源越来越依赖,社会经济的高速发展对石油等一些主要能源的需求逐年增加,油气田的开采发掘不断向深度发展。

所以,深井、超深井的钻探技术不断发展。

我国超深井技术起步较晚,美国技术相对发达。

目前,美国、德国在深井、超深井技术研究领域处于世界先进水平。

1 我国深井技术的发展历程1.1我国深井钻井的初始阶段。

上世纪60年代中期到70年代中期我国开始了对深井的钻探,第一口深井就诞生在产油大市——大庆,井的深度到达了4.7公里,这也是我国深井、超深井钻探技术发展的第一个阶段。

1.2我国超深井钻井的發展阶段。

到了70年代中后期到80 年中期的十多年,中国又在四川地区钻探出了6公里以上的超深井,这口井的钻探成功将我国从掌握深井技术推向了掌握超深井技术的国家行列,从此开启了我国超深井钻井的序幕。

1.3我国超深井钻井大规模应用阶段。

随着我国社会经济的不断发展和大型油气田的不断勘测与开发,从80年代中期到现在,在塔里木等一系列地区石油储量探明后,也开启了我国深井、超深井大范围应用的先河。

2 国内超深井钻井技术的发展现状及存在问题2.1油气田地质环境的描述及评估技术。

在进行钻井前利用现有的地质资料对地层的物性及其力学参数的横向和纵向的分布进行有效的模拟评估,并且通过评估结果来判断地质环境是否适合钻井作业。

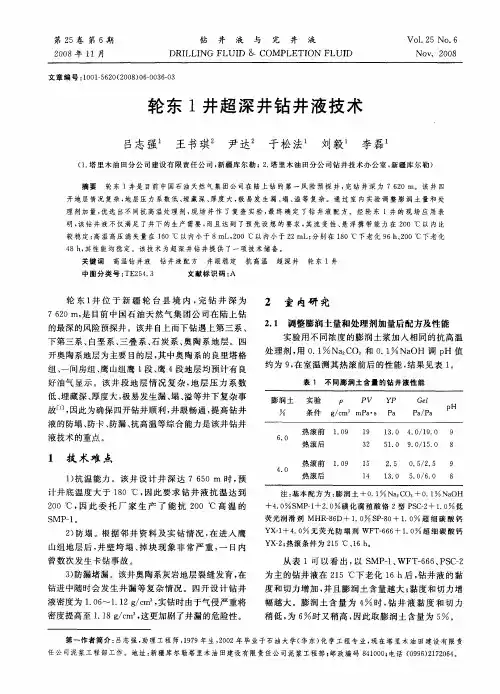

超深探井荔参1井钻井关键技术

史配铭;刘召友;荣芳;武宏超;米博超;念富龙

【期刊名称】《石油工业技术监督》

【年(卷),期】2024(40)2

【摘要】荔参1井是长庆油田部署在渭河盆地北部斜坡上的一口超深预探井,设计井深为6 390 m,钻井过程中存在诸多技术难点。

为此,通过分析钻遇地层特点,优选高效钻头、抗高温螺杆、取心工具等配套钻井工具,针对不同地层采用“PDC钻头+单弯螺杆”复合钻井技术、轨迹控制技术、“抗高温取芯工具+孕镶金刚石钻头”取芯钻井技术、抗高温钻井液体系等关键技术,并结合钻井实践制定出超深预探井

钻井技术保障措施,保障了荔参1井185.67 d的钻井周期顺利完钻,钻井过程未发

生井下故障。

实践表明,关键技术及保障措施在荔参1井的成功运用,对今后长庆油田鄂尔多斯盆地超深井勘探开发具有良好的指导作用。

【总页数】6页(P50-55)

【作者】史配铭;刘召友;荣芳;武宏超;米博超;念富龙

【作者单位】中国石油川庆钻探工程有限公司长庆钻井总公司

【正文语种】中文

【中图分类】TE2

【相关文献】

1.深探井和超深探井钻井的难点分析和对策探讨

2.准噶尔南缘重点超深探井DF1井钻井液技术

3.川西二叠系超深风险井永胜1井钻井关键技术

4.超深页岩气风险探井江页探X井优快钻井技术

5.塔深5井超深层钻井关键技术

因版权原因,仅展示原文概要,查看原文内容请购买。

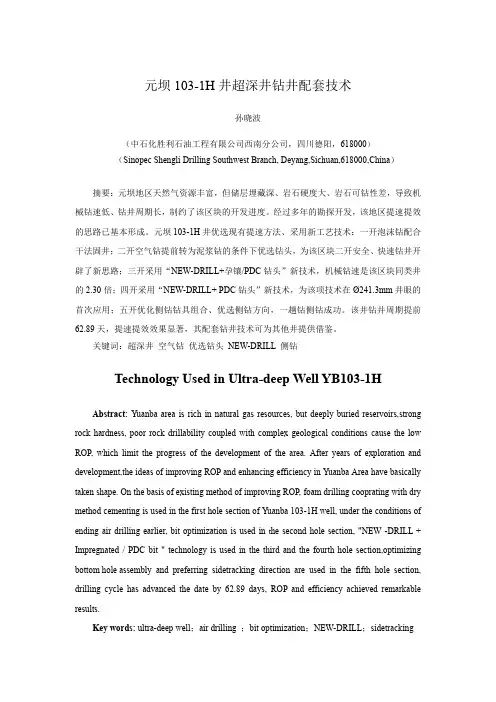

元坝1井超深井钻井技术李伟廷【摘要】元坝1井是部署在四川盆地川东北巴中低缓构造带元坝岩性圈闭的一口重点区域探井,设计井深6 920 m,实际完钻井深7 170 m,全井平均机械钻速2.0 m/h.针对该井地层古老、硬度大、研磨性强、可钻性差、机械钻速低、漏层多、漏失严重、海相和陆相地层安全窗口密度都较低,特别是在海相裂缝性气层喷漏共存等问题,通过深入研究分析,成功使用了空气钻井技术、气液转换技术、承压堵漏技术、抑制性聚磺封堵性防塌钻井液体系,优选了高效PDC钻头,配合螺杆、涡轮钻具钻进,大幅度提高了钻井速度,保证了工程质量,为元坝地区的勘探开发提供了技术保证.【期刊名称】《石油钻探技术》【年(卷),期】2009(037)002【总页数】6页(P94-99)【关键词】气体钻井;钻头;钻井液;承压能力;元坝1井【作者】李伟廷【作者单位】中原石油勘探局,钻井三公司,河南,濮阳,457001【正文语种】中文【中图分类】TE242.61 概述元坝1井位于四川省苍溪县元坝镇峰梁村2组,是部署在四川盆地川东北巴中低缓构造带元坝岩性圈闭的一口重点区域探井,其钻探目的是以长兴组-飞仙关组礁滩相储层作为主要目的层,兼探侏罗系自流井组大安寨段、三叠系须家河组、雷口坡组及嘉陵江组,争取勘探有重大发现。

元坝地区地层古老、硬度大、研磨性强、可钻性差,钻井过程中存在机械钻速低、漏层多、漏失严重、海相和陆相地层的安全窗口密度都较低,特别是在海相裂缝性气层喷漏共存的技术难题。

为此,通过研究分析,并采取了相应的综合配套技术措施,成功完成了元坝1井的钻井施工,实现了优质高效钻井。

该井设计井深6 920 m,钻井周期516.04 d,建井周期546.04 d,全井平均机械钻速1.8 m/h;于2006年6月17日开钻,2007年3月18日完钻,实际完钻井深7 170 m,实际钻井周期279.17 d,建井周期341.40 d,全井平均机械钻速2.0 m/h,井身质量、固井质量优质[1]。

城市工程81产 城跃满区块超深水平井钻井液技术张文 周莜宁 魏泉摘要:随着勘探开发的不断深入,常规埋深油藏越来越少,超深水平井技术和配套工艺的成熟,给区块埋深的油藏带来了广阔的应用前景。

基于此,本文结合塔里木盆地哈拉哈唐油田跃满区块超深水平井钻井技术进行研究,希望对相关工程提供一定借鉴作用。

关键词:跃满区块;超深水平井;钻井技术1 跃满区块超深水平井钻井的难点(1)超深水平井造斜点都在6000米左右,造斜点的地质条件复杂,区块伴有高温,定向工具容易失效,必须进行轨迹优化,降低井眼曲率,保证开窗的成功率。

(2)井眼轨迹控制精度要求高,水平段靶区精度要求为靶半高上下1米,靶半宽左右10米,超深井施工中轨迹控制难度较高。

(3)地层温度高,对MWD随钻测斜仪工作环境影响严重,一般螺杆钻具耐高温能力差,使用一段时间后,螺杆定子胶皮就开始老化脱胶,易造成螺杆事故。

(4)地质条件的复杂性,超深水平井在区块所占比例不多,地下区块认识不清,裂缝发育异常,地层局部压力过高,油层的保护、放漏、防塌要求高,环境的苛刻,动力钻具、随钻测量使用上面临难题。

2 超深水平井钻井液配制及维护处理要点本井钻井液密度设计参照邻井的地层孔隙压力系数和实钻密度。

在钻进过程中,应时刻注意循环罐液面的变化,根据地层孔隙压力系数和井壁稳定需要,对钻井液密度适时做出调整。

2.1 第一井段(16″井眼0-1200m )(1)将一开、二开上部材料和井场储备加重料、解卡剂全部组织送井。

每月对井场水进行一次全面的化验分析,掌握Ca 2+、HCO 32-。

(2)检查泥浆罐阀门的严密性,出现问题及时整改。

(3)本段采用膨润土聚合物泥浆开钻。

一开配制浓度10%坂土浆(配浆水氯离子含量应低于500mg/l )300m 3,水化24小时以上,以胶液形式加入0.1%大分子聚合物,膨润土浆密度1.05-1.08g/cm 3,以HV-CMC调整粘切80s 以上。

配制0.1%大分子、0.2-0.3%HV-CMC碱液/30-40m 3备用。

连续油管作业技术在超深井中的应用随着油气资源的日益枯竭,油气开采任务不断向更加复杂、困难的地质条件下转移,如超深井(深水井、高压高温井)。

传统的钻井方法已经面临着很大的挑战和困境。

为了适应这一形势,共振噪声控制技术、高效钻头技术、差动阻力力控钻进技术等已经应用于钻井作业中,不断提高井下钻井作业的效率和安全性。

近年来,随着连续油管作业技术的发展,连续油管作业技术在超深井中的应用越来越广泛。

本文将详细讲述连续油管作业技术在超深井中的应用。

一、连续油管作业技术的基本原理连续油管作业技术(CT技术),是一种在钻井过程中使用连续油管(CT)进行配合作业的技术。

连续油管是一种柔性钢管,连续性好,可以带动各种工具实现各种作业。

通过CT技术,可实现连续性的作业,避免了因出井损失而产生的时间浪费和经济损失等问题。

CT技术的基本原理如下:1. 通过CT管将动力驱动到井底,实现打捞、清洗井筒、制造压裂、调节进液量,以及控制油井的气流、液体流动。

2. 连续油管可装载各种工具,如选矿工具、钻头、测井工具、压力传感器、良品管等,可以实现钻井、完井和修井作业。

3. 通过井口调节CT管的拉力和推力,控制工具的运动速度,实现连续性作业,并掌握深度和进度信息。

1. CT钻井技术CT钻井技术是一种用连续钢管进入井口,加速钻头旋转进而进行钻井工作的技术。

在超深井中,由于地温高压高,因此常规钻井方法存在很多难题。

例如,一些地层环境下岩石韧性强,硬度高,普通的钻头难以进行钻井作业,而使用连续油管作业技术可以轻松克服这一难题。

CT钻井技术可以在不干扰地层稳定性和钻井进度的情况下,快速地完成连续钻进。

在井筒穿过油层后,需要对井底进行完井加工。

传统的完井工艺需要在钻杆中串联各种工具,从而完成井底工作,操作难度较大。

而通过CT完井技术,可以使用连续油管装载各类工具下入井底,实现钻井、完井和修井等作业,有效地提高完井质量和效率。

油井的生产能力取决于井底油层的裂隙度和渗透率等因素。