现代光学设计报告

- 格式:docx

- 大小:337.92 KB

- 文档页数:21

一、 绪论

本文利用Zmax 程序优化设计一个He-Ne 激光光束聚焦物镜,它在单色光波长下工作,成像质量要达到衍射受限水平。设计过程中,先用具体的计算结果初步讨论玻璃的选择和透镜片数的考虑,然后选择不同的评价函数,以及不同的初始结构,最终找到多个像质较优的解。

具体设计任务的要求如下:

①焦距f ’=60mm ; ②相对孔径2

1'=f D ; ③物距∞=l ,视场角 0=ω;

④工作波长m μλ6328.0=;

⑤此镜头只需要消球差,几何弥散圆直径小于0.002mm ;

⑥镜头结构尽量简单,争取用两块镜片达到要求。

二、 镜头片数及玻璃选择的考虑和初步分析

1、单片低折射率材料的情况

先看看单片低折射率材料物镜它的像质是什么样的, 选一个普通的K9,折射率n=1.51466 ,利用Zemax 程序设计一个焦距f ’=60mm ,相对孔径2

1'=f D ,视场角 0=ω的激光光束物镜,光阑放在透镜的第一面,入瞳直径为30mm ,物镜初始结构可以由公式)11)(1('12

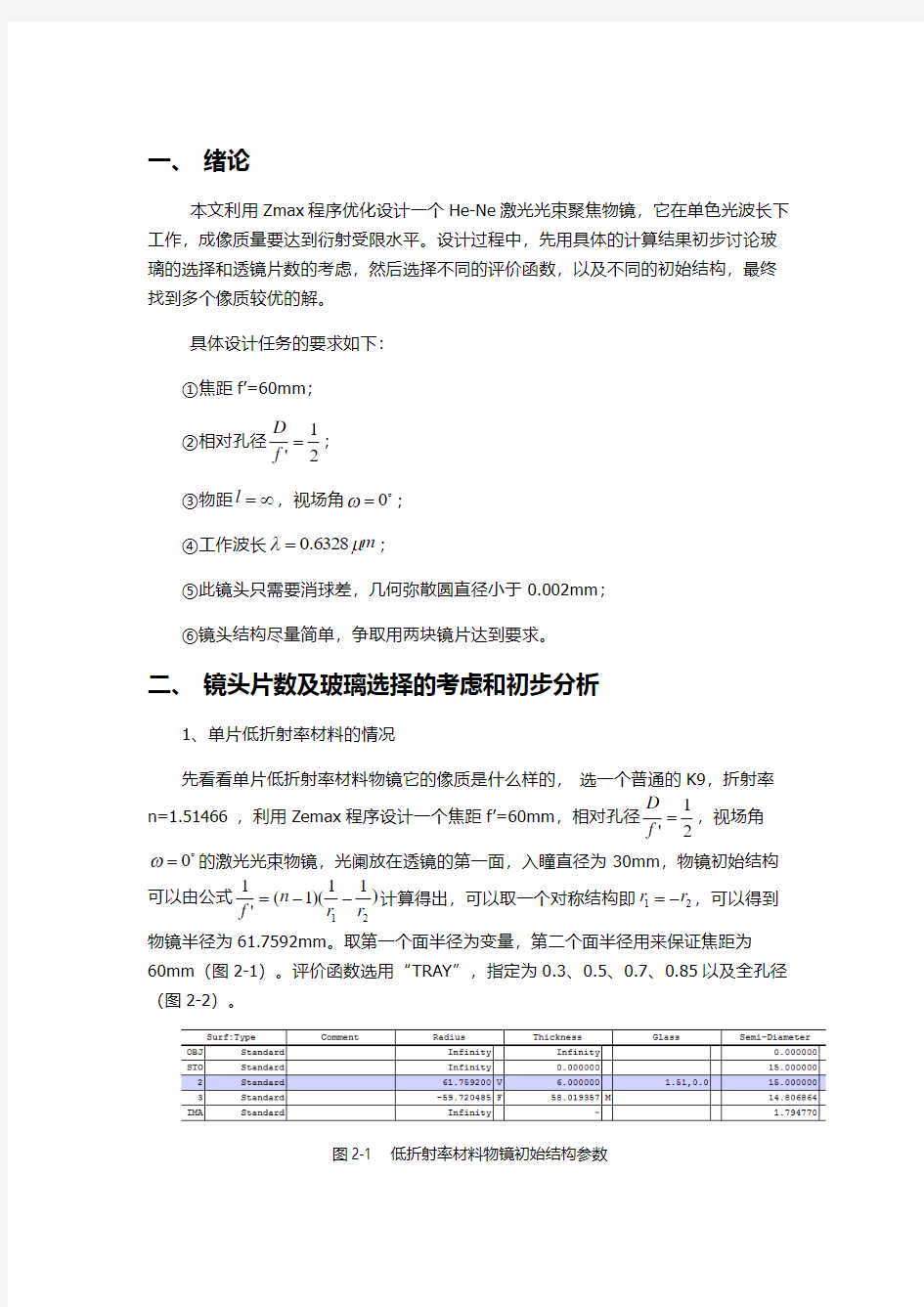

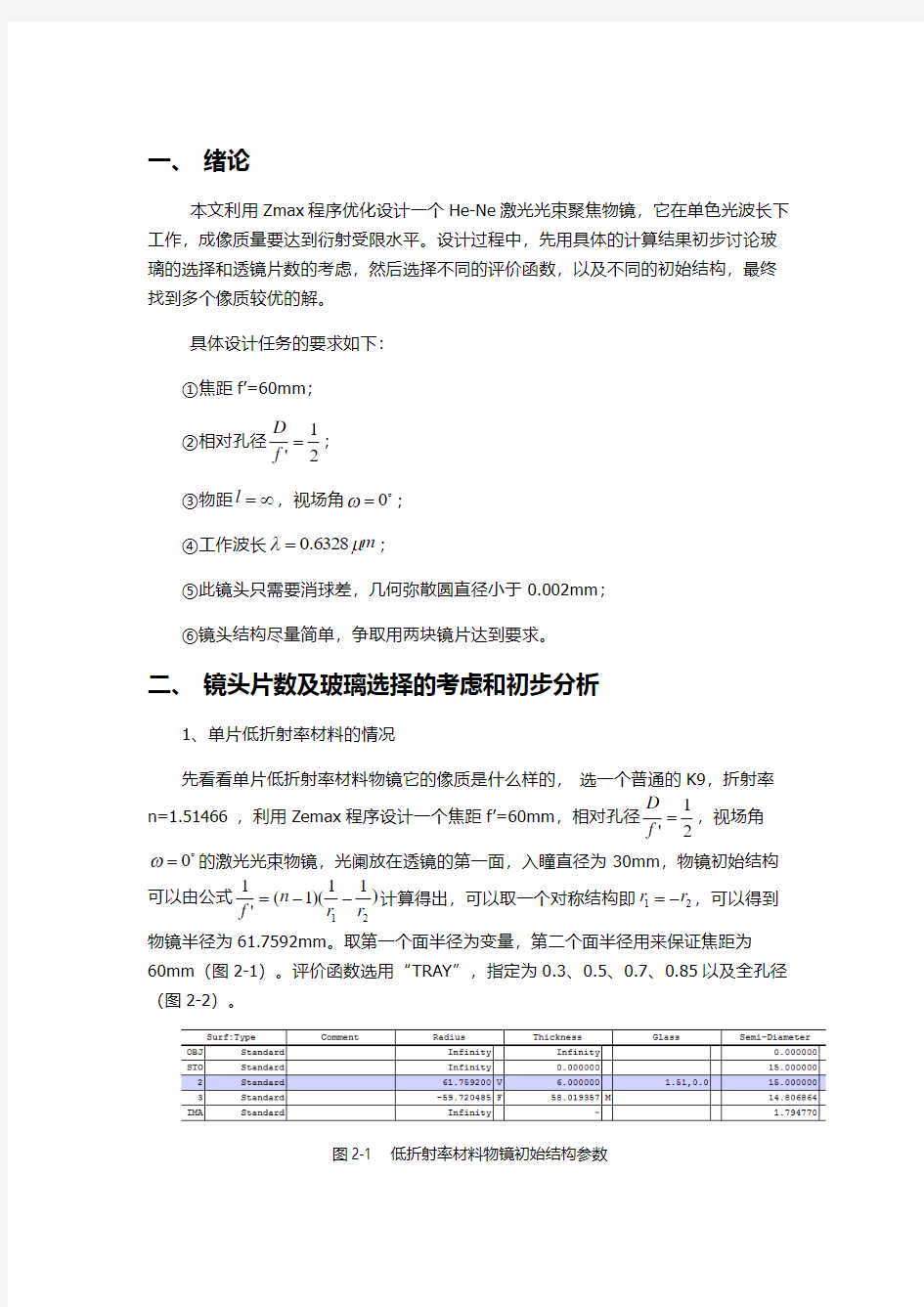

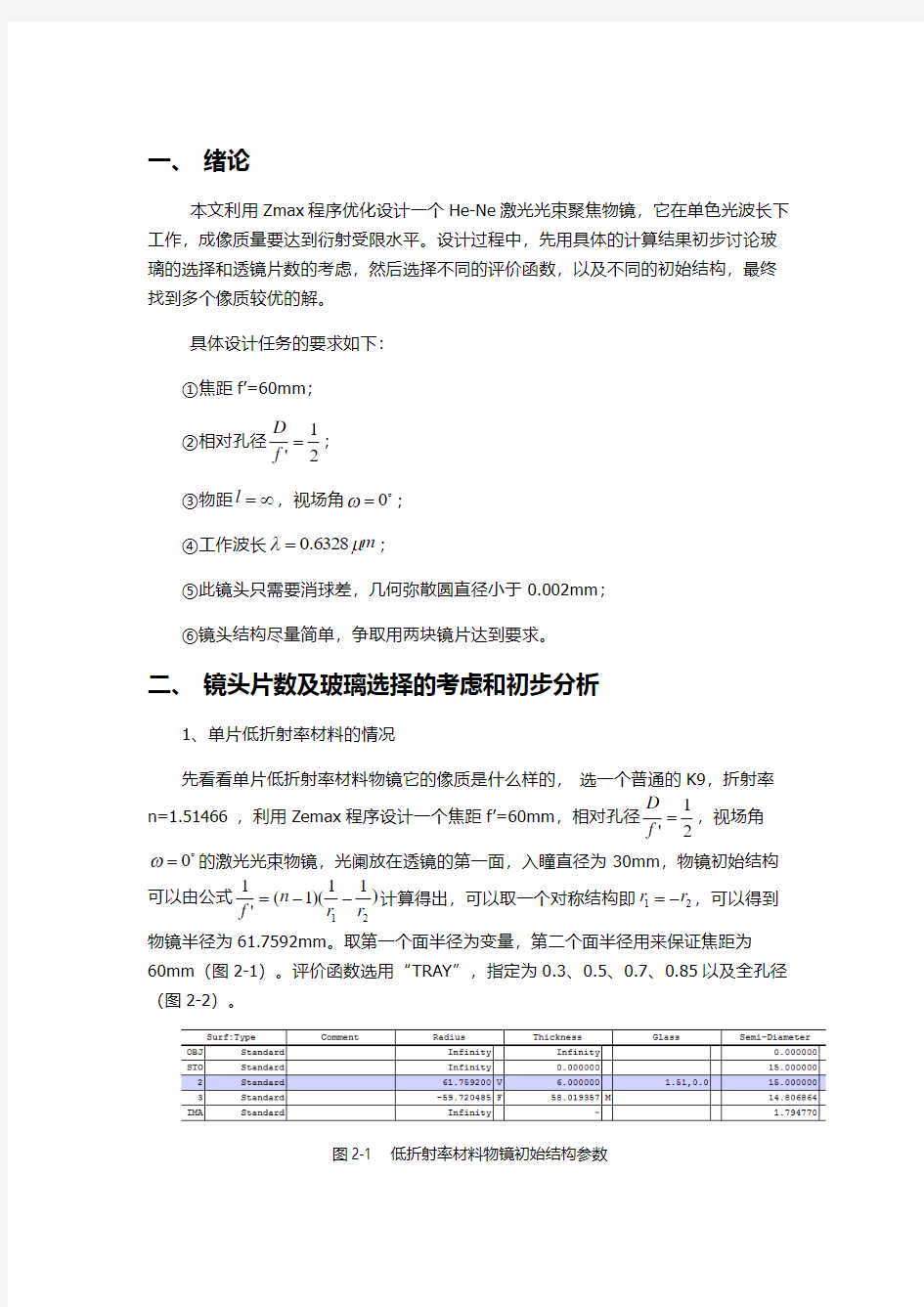

1r r n f --=计算得出,可以取一个对称结构即21r r -=,可以得到物镜半径为61.7592mm 。取第一个面半径为变量,第二个面半径用来保证焦距为60mm (图2-1)。评价函数选用“TRAY ”,指定为0.3、0.5、0.7、0.85以及全孔径(图2-2)。

图2-1 低折射率材料物镜初始结构参数

图2-2 选用TRAY评价函数

2-3可以看出,初始像差很大,需要优化。

我们先看看初始像差数据,由图

优化后得到相应的结构数据、像差曲线和点列图分别由下面的图表示。

图2-5 低折射率材料物镜优化后的像差曲线

图 2-6 低折射率材料物镜优化后的点列图

可以看到低折射率单片优化后的球差和弥散圆直径依然在毫米级,这与要求相差太远,我们再考虑其他材料。

2、单片高折射率材料的情况

换用一种较高折射率的玻璃,看看它的像差情况,选用ZF14,这是一种高折射率材料,通过查找光学设计手册,可以查到He-Ne 激光在ZF14玻璃中的折射率为1.90914。依然利用公式)11)(1('12

1r r n f --=,可计算出对称结构的物镜球面的半径,此时,初始结构半径为109.0968mm ,依然采用第一个面半径为变量,第二个面半径来保证焦距为60mm (如图2-7

),不改变评价函数,看一下高折射率材料能不能通过优化得到一个理想的结果。

图2-7 高折射率材料初始结构数据

优化后结构参数如图2-8所示,再来看一下像质优化情况,由像差曲线(图2-9)和点列图(图2-10),可以看到最大像差减少到1000μm ,点列图直径也减少到

496μm ,相比于低折射率材料的物镜优化后的结果,要少了一倍,因此可以看出,高

折射率材料优化后的像质更好,但是依然离要求的结果相差太远。需要考虑其他结构,将一片改为双片结构再进行分析优化。

图2-8 高折射率材料物镜优化后的结构参数

图2-9 高折射率材料物镜优化后的像差曲线

图2-10 高折射率材料物镜优化后的点列图

3、结论

①高折射率玻璃单片镜头的像质比低折射率玻璃单片镜头的像质好很多。弥散圆

半径由1.1mm下降至0.49mm,横向球差由1.1mm下降至0.5mm,都减少了1/2多。

②高折射率单片镜头的曲率半径比低折射率单片镜头的曲率半径大了很多。

③无论是高折射率单片镜头还是低折射率单片镜头,经优化后,当球差处于极小时,它们的透镜形状都是半径较小(凸)的一段朝向远处的物体,而半径较大(平)

的一端朝向近距的像。

④像差距离设计要求相差甚远,要作进一步的改进。但单片只有一个变量,即只

有一个半径可用于校正像差,而另一个半径是用于保证镜头的焦距要求,所以改进的

方法只能是分裂透镜,用双片模型。从设计的角度看,分裂透镜增加了变量数目,因

而增加了自由度。从像差理论看,是将原先由一片负担的光线偏角现在变为由两片共

同负担,可以减小单独一片产生的像差。另外,两片间的空气间隔是减小高级球差的内因,因而也将它作为变量。

三、改为高折射率双片结构的优化设计

1、双片结构

由于通过前面的实验可以发现高折射率材料的物镜像质优化结果更好,所以这里我们继续使用高折射率的ZF14玻璃进行双片的优化设计,具体方法就是在单片的基础上,增加两个球面,球面半径可以取为-60mm,空气间隔可以初设为1mm。如图3-1所示。将前三个面以及空气间隔都作为变量,最后一个面用作保证焦距为

60mm。

图3-1 双片镜头的初始结构参数

2、优化设计

①先采用横向球差"TRAY"作为评价函数,进行优化设计,和前面一样,将

0.3、0.5、0.7、0.85以及全孔径的横向球差加入到评价函数中,先进行5次循环优化得到结构数据如图3-3,可以看到空气间隔变大了,结构形状也符合要求,观察一下像差曲线(图3-4)和点列图(图3-5),可以发现相比于单片,优化后的双片的像质明显更好一些,由毫米级变成微米级了,为了满足像质要求,下面我们继续优化,大致进行30次循环之后,就可以得到比较理想的像质情况了,如图3-7、图3-8,优化后球差减小到±2μm,弥散圆直径减小到1.296μm,满足小于

0.002mm的要求。

图3-3 5次循环后的结构数据

图3-5 5次循环后的点列图

图3-6 双片物镜优化后的结构参数

图3-7 双片物镜优化后的像差曲线

图3-8 双片物镜优化后的点列图

通过优化,我们已经得到一个比较理想的结构了,从结构图里也可以发现弥散圆变小了,很接近理想像质了,图3-9。下面我们还有两个尝试。

首先,我们进一步考察评价函数对于优化的影响,如果减少一个孔径带的要求,那么对于优化结果有何影响呢?为了解释这个问题,我们再做一次优化,将评价函数中的0.85孔径带球差要求去掉,在初始结构数据基础上进行优化,观察像差曲线(图3-10),可以发现球差变大了,最大的剩余球差可以达到5μm,而之前优化的结果是2μm,所以增加一个孔径带的要求可以使像质更优化,然而增加要求,又会增加优化时间,细心一点我们也可以发现要求优化的孔径带的越少,每个孔径带的优化结果比起多一个孔径带要求的优化结果优化的更好,这也是必然,要求更多,每一项的优化结果不可能都很完美。