Nb在先进高强钢中的作用

- 格式:pdf

- 大小:402.49 KB

- 文档页数:4

Nb 在先进高强钢中的作用

Nina Fonstein

(Metallurgy-XXI, Chicago, USA, 60611)

摘要:为了保持钢铁材料在车身结构上的份额,钢铁企业生产和开发了大量的先进高强钢,使汽车工业能够在实现关键安全部件减重目标的同时,保证汽车的抗冲击性能。目前开发的先进高强钢不仅具有很好的成型性能,同时具有高的冷弯性能和扩孔率。为了满足客户的要求,人们采用了多种强化机制,开发了多种先进高强钢,诸如双相钢、具有TRIP 效应的双相钢、QP 钢等。本文在实验室和文献的基础上介绍了微合金元素Nb 在钢种设计中的作用。 关键词:先进高强钢、双相钢、TRIP 钢、第三代钢 、Nb 微合金化

当前,汽车工业在满足乘客安全、燃油效率和环境保护方面主要采用提高钢板强度的方法。事实上,在过去的20年里汽车工业将汽车用钢的强度从小于350MPa 提高到大于1500MPa 。

为了同轻质合金竞争,钢铁企业开发具有高成形性能的钢铁材料成为发展的主要趋势。

先进高强钢定义为在屈服强度YS > 280 MPa 和抗拉强度TS>590 MPa 条件下具有良好的成形性能。传统上,先进高强钢包括双相钢和TRIP 钢。在对成形性能要求提高的同时,先进高强钢强度也在不断的增加,抗拉强度从590、780、980MPa 提高到1180、1500、2000MPa 。

双相钢

作为先进高强钢之一,双相钢具有高强度、高延伸率、高加工硬化性、高烘烤硬化性、高疲劳性能,通过成分和工艺控制,双相钢的抗拉强度可以分布在一个很宽的范围上。

例如,在DP590/600基础上,人们开发了DP780、DP980和DP1180。由于简单的增加马氏体含量会在提高钢板强度的同时降低钢板的塑性,新的先进高强钢目标是取得强度和成形性能的平衡。所有的强化机制如固溶强化、细晶强化、相变强化、析出强化、应变时效,被单独使用或组合使用。合金元素和C 元素的添加会降低钢板的焊接性能和磷化性能。在这方面,添加Nb 元素可以减少钢中的C 含量和合金含量。

在文献【1】中列出了Nb 元素在强化双相钢的作用。 Nb 元素在晶粒细化上的作用来源于以下两点:(1)在热轧过程中Nb 元素推迟晶粒长大和发生再结晶来细化晶粒;(2)在冷轧退火过程中限制形核和晶粒长大。

根据现有的模型,小的马氏体晶粒可以提高钢板的加工硬化,有利于双相钢提高均匀变形量和总的变形量。

至于铁素体晶粒,热处理后的可动位错是双相钢的重要特征。因此晶粒细化可以提高双相钢的加工硬化率。最后,Nb 元素添加导致的晶粒细化可以影响双相钢的强度和延伸率,同时由于提高了微观结构的均匀性,晶粒细化可以提高钢板的扩孔率。

总的说来,晶粒细化对提高双相钢性能是有利的,在适当条件下我们通过调整工艺参数(如:低卷曲温度和高冷轧压下率)来细化晶粒。添加Nb 合金元素也是一个有效细化双相钢的方法。

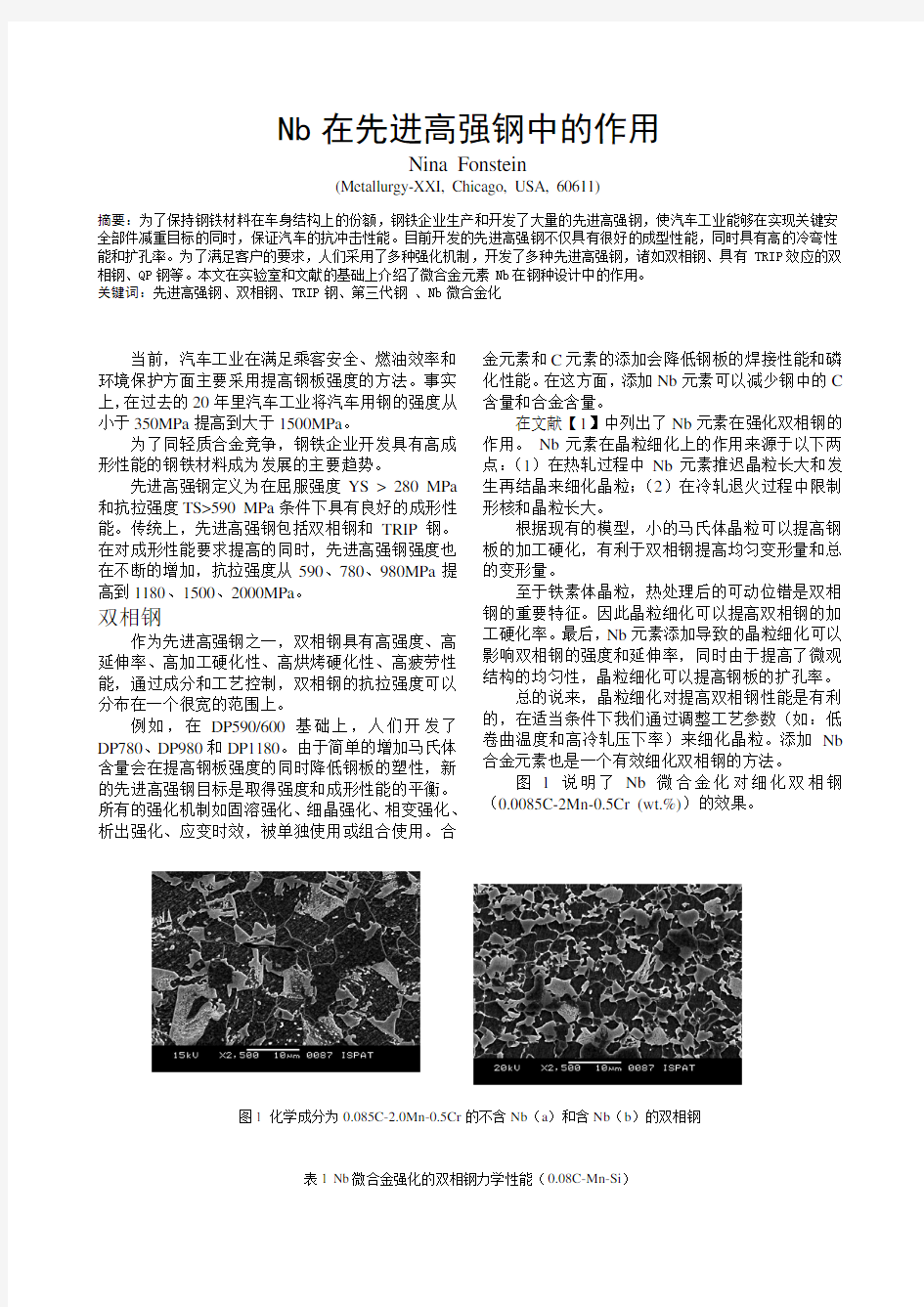

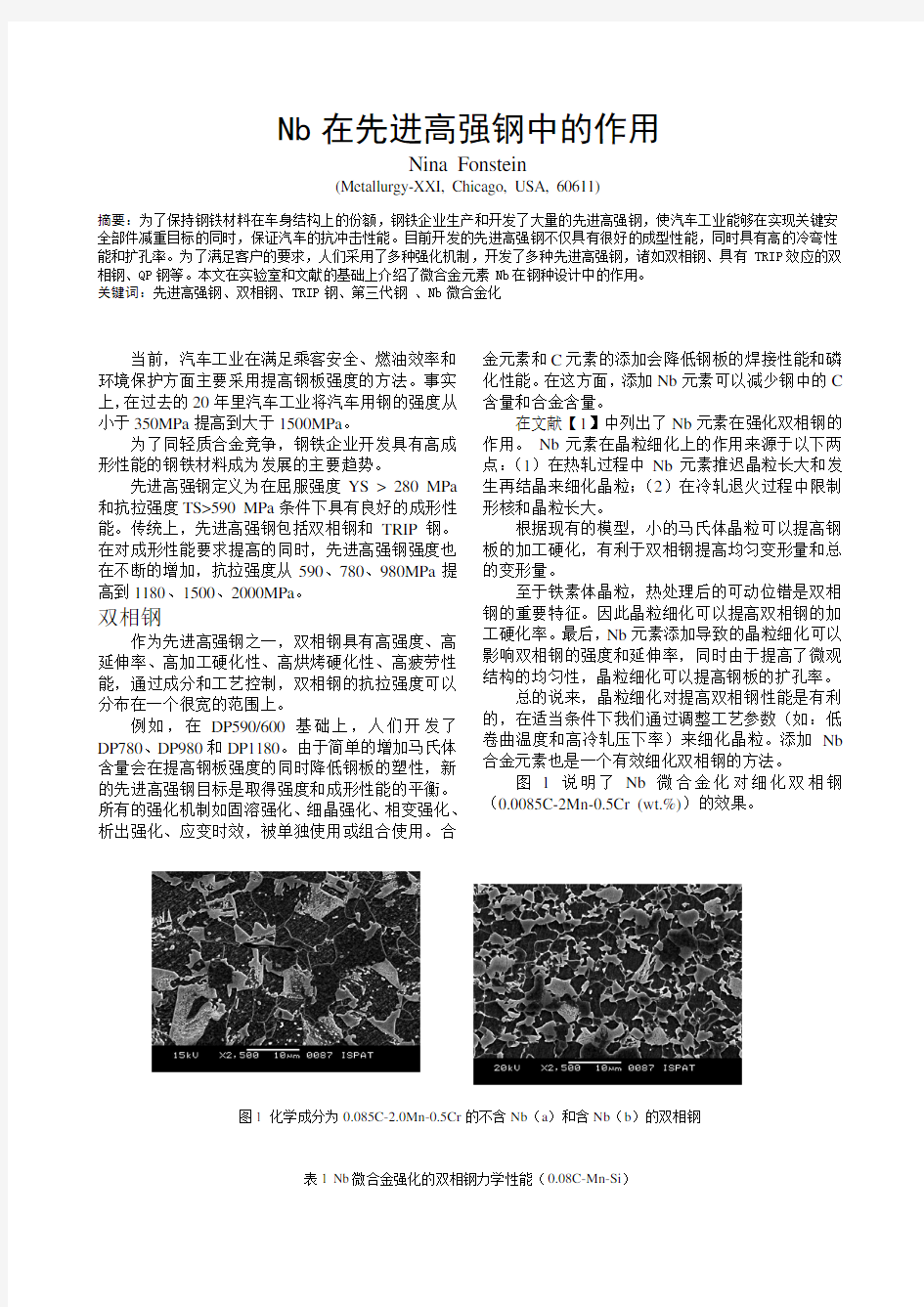

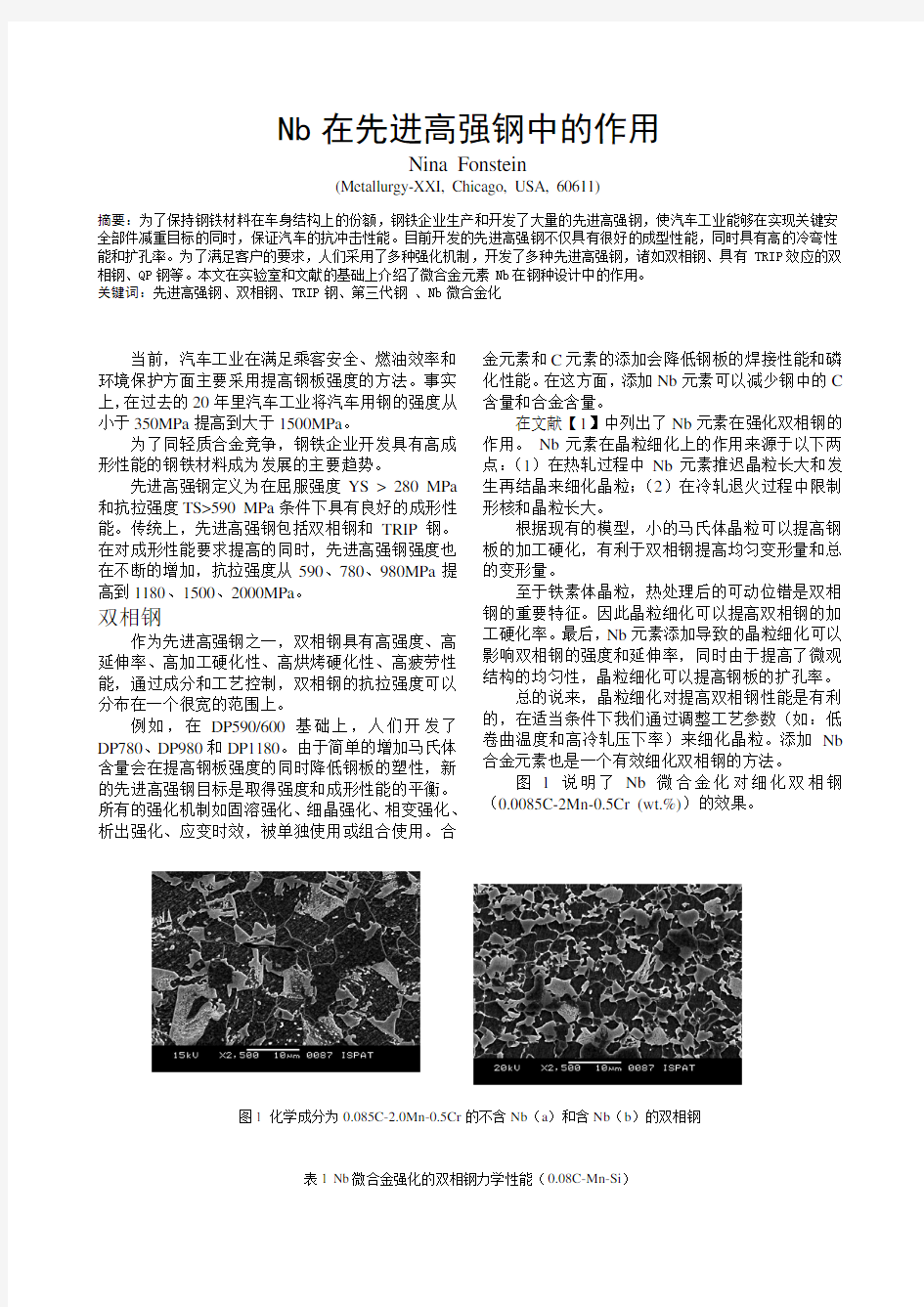

图1说明了Nb 微合金化对细化双相钢(0.0085C-2Mn-0.5Cr (wt.%))的效果。

图1 化学成分为0.085C-2.0Mn-0.5Cr 的不含Nb (a )和含Nb (b )的双相钢

表1 Nb 微合金强化的双相钢力学性能(0.08C-Mn-Si )

YS, MPa TS, MPa

% Nb CT: 500o C CT:620o C CT:500o C CT:620o

C

0Ti

0.025%Ti

0Ti

0.025%Ti

0Ti

0.025%Ti

0Ti

0.025%Ti

0 641 667 645 644 979 1001 971

976 0.02

905 905 852 795 1169 1155 1118 1075 0.04 978 964 937 842 1221 1200 1180 1116 0.06 1001 998 934 900 1217

1222

1174

1121

表1说明了Nb(C,N)析出强化和晶粒细化对双相钢强度的提高。添加0.02~0.04%的Nb 到0.08C-Mn-Si 的双相钢中可以显著提高钢板的屈服和抗拉强度(约200MPa ),进一步提高Nb 含量到0.06%则强化效果不显著。总的说来通过添加Nb 元素来提高双相钢的屈服强度对一些防撞部件是必要的。

图1 Nb 对0.085C-2Mn-0.5Cr 双相钢强塑积的影响

通过添加Nb 元素来提高双相钢的强度可以在较低含量的马氏体和低C 含量的条件下得到一定强度的双相钢。比较C 含量分别为0.15%和0.09%,抗拉强度分别大于965MPa 和980MPa 的双相钢,较低C 含量的双相钢具有较低的加工硬化率,但是具有高的较好的冷弯性能和扩孔性能【2】。

最后,添加Nb 元素可以提高双相钢的强塑性,如图3所示。

另外,添加Nb 元素的一个另外的好处是可以在一个宽的退火温度范围内提高钢的强度。

Nb 元素一部分的强化效果来自在较低冷速下得到更多数量的马氏体。

图4 Nb 对0.085C-2Mn-0.5Cr 双相钢抗拉强度影响

TRIP 钢

相比于相同屈服强度级别的传统高强钢和双相钢,具有TRIP 效应的钢种具有高加工硬化率、高均匀变形、高能量吸收、折叠的断裂方式和高的疲劳极限的特征,更适合制造安全部件。

图5 具有不同Nb 含量TRIP 钢的TTT 曲线

试验结果表明,在相同的退火温度条件下,添加0.015-0.03%的Nb 可以起到明显的晶粒细化作用。

实验测量了具有不同Al 和Nb 含量的TRIP 钢的CCT 曲线,在高的退火温度完全奥氏体化的条件

下,少量添加Nb元素可以使其溶解,这样会提高奥氏体的强度。由于存在二相粒子和细小的晶粒,大量添加Nb元素或低加热温度会降低奥氏体的稳定性。

如图5所示,在高Al含量的TRIP钢中,添加Nb元素可以再460-550度的热镀锌温度区间加速贝氏体转变,这样有利于在残余奥氏体中富C和得到残余奥氏体。

图6 Nb元素对含Al-Mn的TRIP钢力学性能的影响

如图6所示,在双相钢中可以观察到相似的结果,在热镀锌TRIP钢中添加Nb元素可以同时提高屈服和抗拉强度,略微降低延伸率,得到一个很好的强塑性。

试验结果表明,在Al-Mn TRIP中添加Nb元素可以提高BH值【4】。

第三代汽车用钢的候选钢种

根据D. Matlock的预言,第三代汽车用钢的微观组织为马氏体(贝氏体)和奥氏体的混合组织。这种类型的组织可以通过中锰钢或QP工艺得到。

中锰钢 Mn含量在4-10%的中锰钢是最有希望满足第三代钢要求的钢种。目前这类钢还不能实现商业供货,但吸引了大家的关注。这种钢中大量奥氏体和奥氏体稳定性来自于细小的晶粒尺寸【6-10】。研究表明,添加Nb元素的中锰钢含有的奥氏体含量大于20%,这是由于Nb元素的晶粒细化导致得到更多稳定的残余奥氏体【11】。

QP工艺目的是通过马氏体中的C向奥氏体扩散来在马氏体组织中得到稳定的残余奥氏体【12】。

根据文献报道,特别是Sugimoto等人的研究结果,TRIP效应导致高加工硬化率对扩孔率有负面影响。这种情况与中锰钢和双相钢中观察到的结果相一致【15】。因此提高扩孔率的关键是提高奥氏体的稳定性,使TRIP效应在变形的初期不发生,而在颈缩发生后发生转变。幸运的是,如文献【16】所示,经过QP工艺处理,薄膜状的奥氏体在变形过程中由于太稳定了,没有发生TRIP效应。

从全奥氏体条件下淬火下来得到QP钢的优点是组织结构均匀:回火的马氏体、残余奥氏体和最后冷却得到的新的马氏体具有相近的强度,这样钢中没有高的内应力和有利于残余奥氏体的转变。图7所示为采用QP工艺得到的微观组织照片。

图7 通过QP工艺处理的钢的微观组织

通过添加Nb元素,经过高温退火、淬火到300~350度,在460度均热,C-Mn-Si- -Mo 钢的抗拉强度TS>1180 MPa,延伸率TE>14%,扩孔率HE>50%。与文献【17】相比,上述工艺具有的高扩孔率可以归结为较短的均热时间(60 s vs. 180)、稍高的均热温度(460oC vs. 450oC)和最为重要的是添加了Nb元素得到更为细小的晶粒组织。

结论

钢中添加Nb元素可以大幅度提高先进高强钢的性能,添加Nb元素的效果如下:

在低C含量和合金含量的条件下通过析出强化和晶粒细化来提高屈服强度和抗拉强度。

通过结构细化来提高钢板的成形性能和提高强塑性。

提高奥氏体的硬度。

在450~500度之间加快贝氏体转变。

上述效果不仅对新发展的先进高强钢有利,并且对第三代汽车用钢同样有效。

参考文献

[1] O. A. Girina, N. M. Fonstein, and D. Bhattacharya, “Effect of Nb on the phase transformation and mechanical properties of advanced high strength dual-phase steels,” International Conference of New Developments on Metallurgy and Applications of High Strength Steels, Buenos Aires, 2008, vol. 1, 29–35.

[2] S. Sriram, N. Ramsettii, and M. Yao, “Influence of MIcrostructural Attributes on Formability of Cold Rolled DP980 Sheet Steels,” in MS&T’10, Houston, TX, 2010.

[3] N.Fonstein, O.Yakubovsky, D. Bhatacharya, F. Siciiano "Microalloying for New Steel Process and Applications", Trans. Tech.