太阳能电池生产工艺

- 格式:docx

- 大小:271.23 KB

- 文档页数:9

非晶硅太阳能电池制造工艺

内部结构及生产制造工艺流程

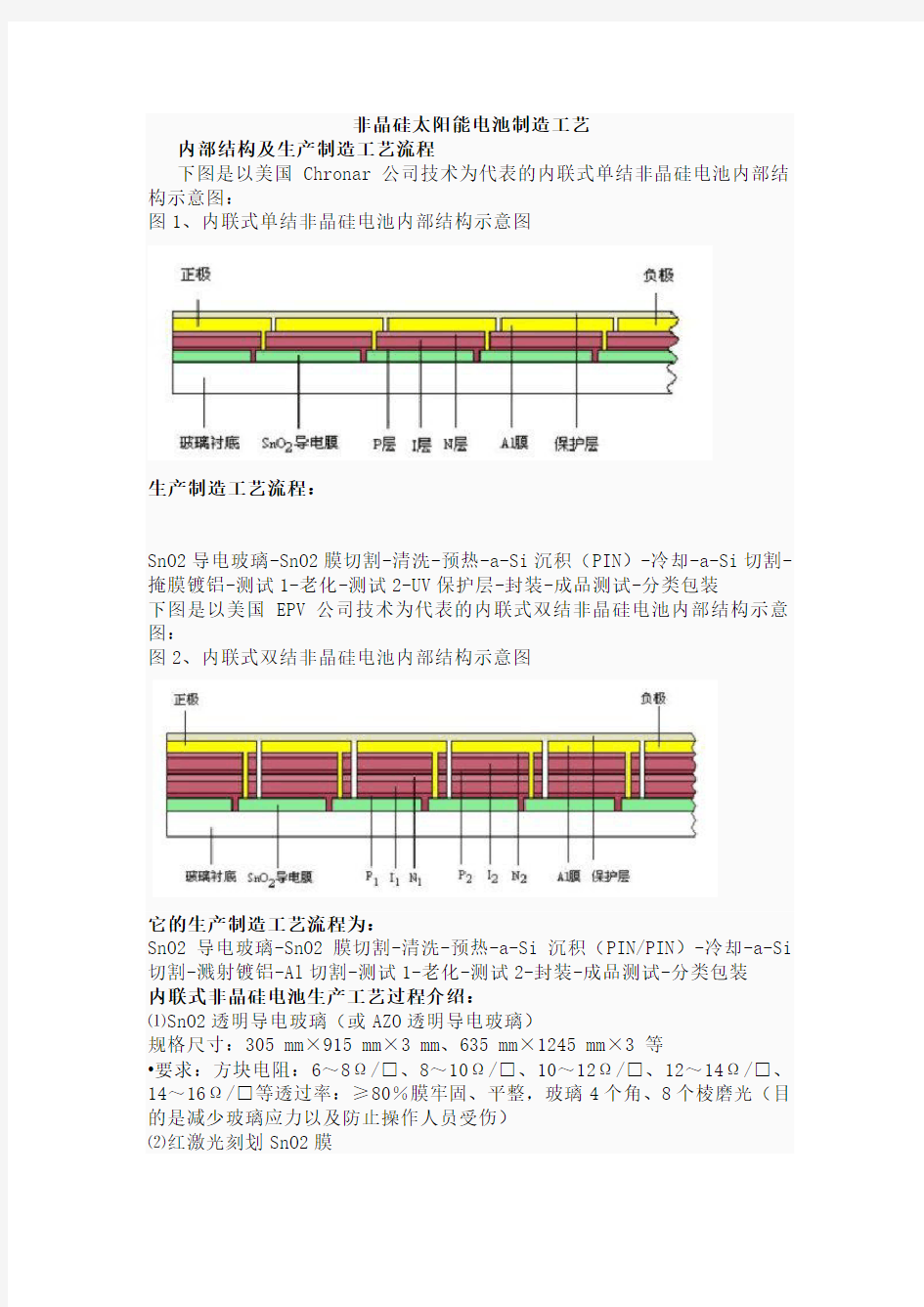

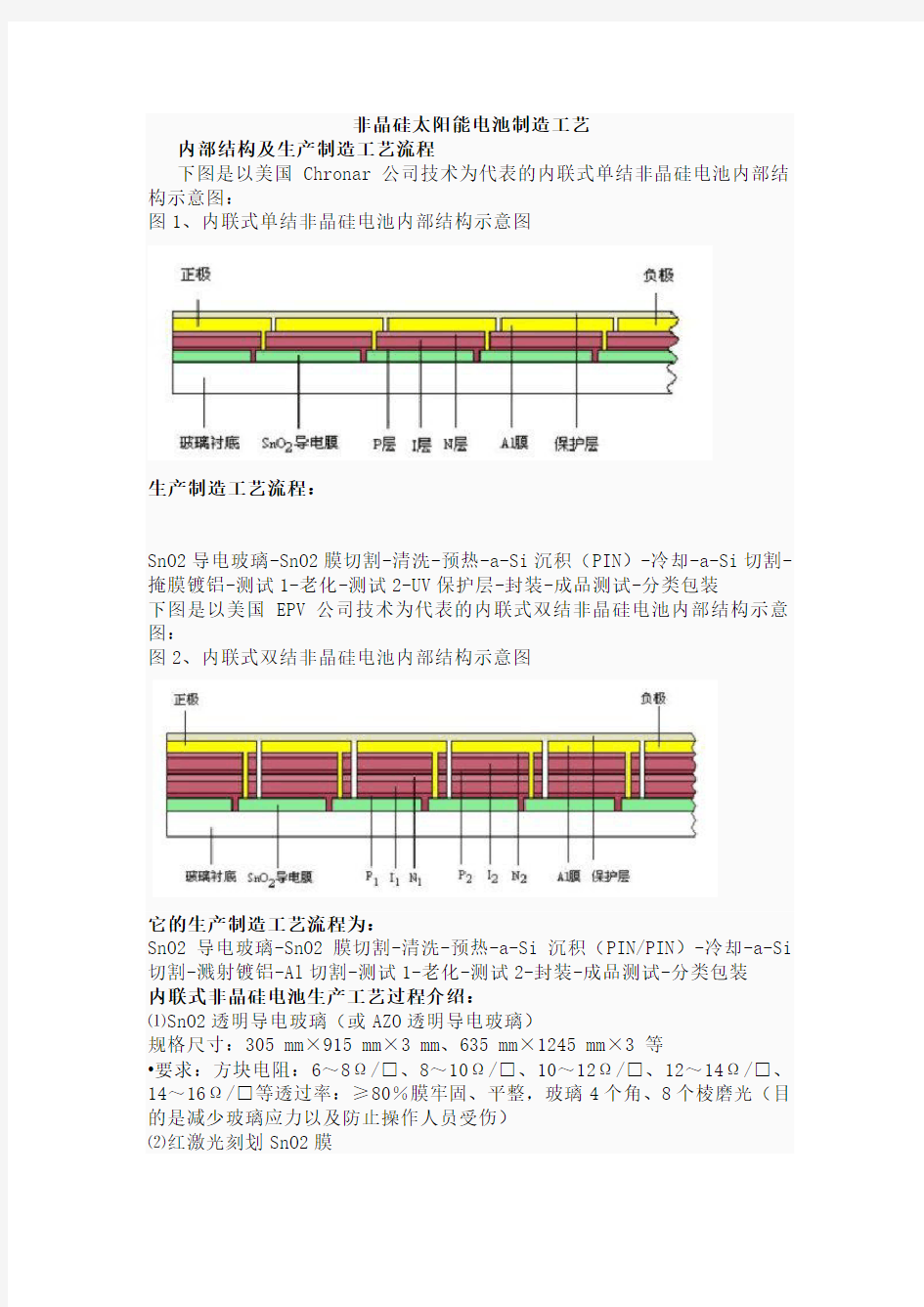

下图是以美国Chronar公司技术为代表的内联式单结非晶硅电池内部结构示意图:

图1、内联式单结非晶硅电池内部结构示意图

生产制造工艺流程:

SnO2导电玻璃-SnO2膜切割-清洗-预热-a-Si沉积(PIN)-冷却-a-Si切割-掩膜镀铝-测试1-老化-测试2-UV保护层-封装-成品测试-分类包装

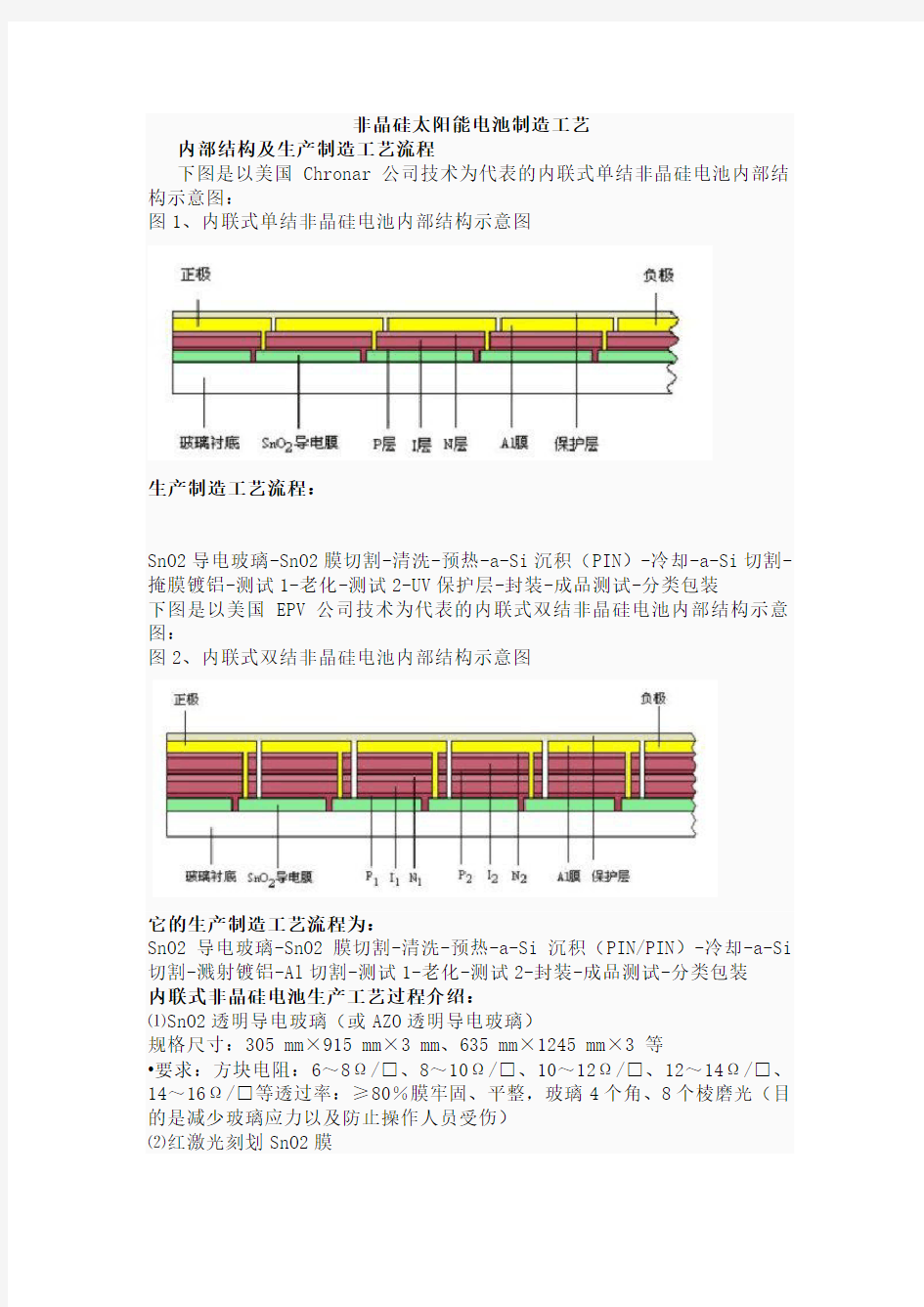

下图是以美国EPV公司技术为代表的内联式双结非晶硅电池内部结构示意图:

图2、内联式双结非晶硅电池内部结构示意图

它的生产制造工艺流程为:

SnO2导电玻璃-SnO2膜切割-清洗-预热-a-Si沉积(PIN/PIN)-冷却-a-Si 切割-溅射镀铝-Al切割-测试1-老化-测试2-封装-成品测试-分类包装

内联式非晶硅电池生产工艺过程介绍:

⑴SnO2透明导电玻璃(或AZO透明导电玻璃)

规格尺寸:305 mm×915 mm×3 mm、635 mm×1245 mm×3 等

•要求:方块电阻:6~8Ω/□、8~10Ω/□、10~12Ω/□、12~14Ω/□、14~16Ω/□等透过率:≥80%膜牢固、平整,玻璃4个角、8个棱磨光(目的是减少玻璃应力以及防止操作人员受伤)

⑵红激光刻划SnO2膜

根据生产线预定的线距,用红激光(波长1064nm)将SnO2导电膜刻划成相互独立的部分,目的是将整板分为若干块,作为若干个单体电池的电极。•激光刻划时SnO2导电膜朝上(也可朝下)

•线距:单结电池一般是10mm或5mm,双结电池一般20mm

•刻线要求:

绝缘电阻≥2MΩ

线宽(光斑直经)<100um

线速>500mm/S

⑶清洗

将刻划好的SnO2导电玻璃进行自动清洗,确保SnO2导电膜的洁净。

⑷装基片

将清洗洁净的SnO2透明导电玻璃装入“沉积夹具”

基片数量:对于美国Chronar公司技术,每个沉积夹具装4片305 mm×915 mm ×3 mm的基片,每批次(炉)产出6×4=24片

对于美国EPV技术,每个沉积夹具装48片635 mm×1245 mm×3 mm的基片,即每批次(炉)产出1×48=48片

⑸基片预热

将SnO2导电玻璃装入夹具后推入烘炉进行预热。

⑹a-Si沉积

基本预热后将其转移入PECVD沉积炉,进行PIN(或PIN/PIN)沉积。

•根据生产工艺要求控制:沉积炉真空度,沉积温度,各种工作气体流量,沉积压力,沉积时间,射频电源放电功率等工艺参数,确保非晶硅薄膜沉积质量。

沉积P、I、N层的工作气体P层:硅烷(SiH4)、硼烷(B2H6)、甲烷(CH4)、高纯氩(Ar)、高纯氢(H2)I层:硅烷(SiH4)、高纯氢(H2)N层:硅烷(SiH4)、磷烷(PH3)、高纯氩(Ar)、高纯氢(H2)

•各种工作气体配比有两种方法:第一种:P型混合气体,N型混合气体由国内专业特种气体厂家配制提供。第二种:PECVD系统在线根据工艺要求调节各种气体流量配制。

⑺冷却

a-Si完成沉积后,将基片装载夹具取出,放入冷却室慢速降温。

⑻绿激光刻划a-Si膜

根据生产预定的线宽以及与SnO2切割线的线间距,用绿激光(波长532nm)将a-Si膜刻划穿,目的是让背电极(金属铝)通过与前电极(SnO2导电膜)相联接,实现整板由若干个单体电池内部串联而成。

激光刻划时a-Si膜朝下刻划要求:

线宽(光斑直经)<100um与SnO2刻划线的线距<100um

直线度线速>500mm/S

⑼镀铝

镀铝的目的是形成电池的背电极,它既是各单体电池的负极,又是各子电池串联的导电通道,它还能反射透过a-Si膜层的部分光线,以增加太阳能电池对光的吸收。

•镀铝有2种方法:一是蒸发镀铝:工艺简单,设备投入小,运行成本低,但膜层均匀性差,牢固度不好,掩膜效果难保证,操作多耗人工,仅适用小面

积镀铝。二是磁控溅射镀铝:膜层均匀性好,牢固,质量保证,适应小面积镀铝,更适应大面积镀铝,但设备投资大,运行成本稍高。

•每节电池铝膜分隔有2种方法:一是掩膜法:仅适用于小面积蒸发镀铝二是绿激光刻划法:既适用于磁控溅射镀铝,也适用于蒸发镀铝。

⑽绿激光刻铝

(掩膜蒸发镀铝,没有该工序)对于蒸发镀铝,以及磁控镀铝要根据预定的线宽以及与a-Si切割线的线间距,用绿激光(波长532nm)将铝膜刻划成相互独立的部分,目的是将整个铝膜分成若干个单体电池的背电极,进而实现整板若干个电池的内部串联。

•激光刻划时铝膜朝下

•刻划要求:线宽(光斑直经)<100um 与a-Si刻划线的线距<100um

直线度线速>500mm/S

⑾IV测试:

通过上述各道工序,非晶硅电池芯板已形成,需进行IV测试,以获得电池板的各个性能参数,通过对各参数的分析,来判断莫道工序是否出现问题,便于提高电池的质量。

⑿热老化:

将经IV测试合格的电池芯板置于热老化炉内,进行110℃/12h热老化,热老化的目的是使铝膜与非晶硅层结合得更加紧密,减小串联电阻,消除由于工作温度高所引起的电性能热衰减现象。

非晶硅电池封装工艺

薄膜非晶硅电池的封装方法多种多样,如何选择,是要根据其使用的区域,场合和具体要求而确定。不同的封装方法,其封装材料、制造工艺是不同的,相应的制造成本和售价也不同。下面介绍目前几种封装方法:

1、电池/UV光固胶

适用:电池芯板储存制造工艺流程:电池芯板→覆涂UV胶→紫外光固→分类储存

2、电池/PVC膜

适用:小型太阳能应用产品,且应用产品上有对太阳能电池板进行密封保护,如风帽、收音机、草坪灯、庭院灯、工艺品、水泵、充电器、小型电源等

制造工艺流程:

电池芯板→贴PVC膜→切割→边缘处理→焊线→焊点保护→检测→包装(注:边缘处理目的是防止短路,边缘处理的方法有化学腐蚀法、激光刻划法等)

3、组件封装

⑴电池/PVC膜

适用:一般太阳能应用产品,如应急灯,要求不高的小型户用电源(几十瓦以下)等

制造工艺流程:

电池芯板(或芯板切割→边缘处理)→贴PVC膜→焊线→焊点保护→检测→装边框(电池四周加套防震橡胶)→装插座→检测→包装

该方法制造的组件特点:制造工艺简单、成本低,但防水性、防腐性、可靠性差。

⑵电池/EVA/PET(或TPT)