奈曼油田压裂井选择性堵水技术

- 格式:docx

- 大小:9.38 KB

- 文档页数:4

奈曼油田提高开采效果配套技术研究与应用奈曼油田由于具有断层多、断块多、构造发育史复杂等特点,其地下油水系统分布较为复杂。

围绕老油田提高储量动用率、油田采收率和单井产量“三大目标”,充分发挥油水井技术的协同作用,以细分注水为常规手段,配合提高单井产量技术,着力构建注、调、采“三位一体化”技术体系,最大限度挖掘剩余油潜力。

标签:提高采收率;细分注水;解堵1 概况奈曼油田有多套含油层系,但不同层系的富集程度确有很大差别,其中主力油层通常占有绝大部分储量。

由于具有断层多、断块多、构造发育史復杂等特点,其地下油水系统分布较为复杂,主要开采矛盾体现在以下几个方面:①储层物性差异大,纵向上水驱不均。

奈曼油田层内渗透率级差大于10,非均质系数均大于2,层间非均质系数最高为16.1,渗透率级差高可达525倍,层间矛盾突出属于强非均质储层。

导致纵向上吸水不均的问题;②水驱控制程度低。

奈曼油田共有水井18口,开井12口。

受复杂断块影响,目前已有4个井组出现明显注水突进及水窜现象,注入水的大量无效循环,水驱程度低;③注采不完善。

奈曼油田内部断层发育,油水关系复杂,注水开发后只在局部井组见到注水效果,油井受效不明显;④主力油层动用程度高。

油田标定采收率为19.02%,目前采出程度达到17.76%,剩余可采储量少,油田的后续开发难度加大。

2 提高开采效果技术研究与应用随着油田开发不断深入,工艺技术在老区挖潜中的作用尤为突出。

2016年起,重点针对奈曼油田存在的问题,围绕老油田提高储量动用率、油田采收率和单井产量“三大目标”,充分发挥油水井技术的协同作用,以细分注水为常规手段,着力在改善注水井吸水剖面,提高水驱动用程度上下工夫。

2.1 实施测调联动分注技术,提高区块注水有效率奈曼油田主要开发层系为下第三系沙河街组,沙三段储层孔隙度平均为24.1%,渗透率平均为453×10-3mm2,泥质含量平均为7.9%,属中孔-中渗储层,层间非均质系数最高为16.1,渗透率级差高可达525倍,层间矛盾突出属于强非均质储层。

0 引言为补充油层能量和驱替原油,油藏往往会进行注水开发。

然而,由于油层的非均质性,注入水优先顺着高渗透流动通道(又称优势流动通道)流动,导致出现水驱波及体积减小、驱油效率降低和油井过早见水等一系列问题[1-4]。

注水开发油藏难以避免地会出现油井含水居高不下,尤其是在超前注水油藏中油井见水早,含水率高[5]。

因此,油井堵水一直是注水开发油藏重点研究内容。

国内油井堵水试验最早始于1957年玉门油田,其后在大庆油田、大港油田、长庆油田以及塔里木油田等地也多有研究。

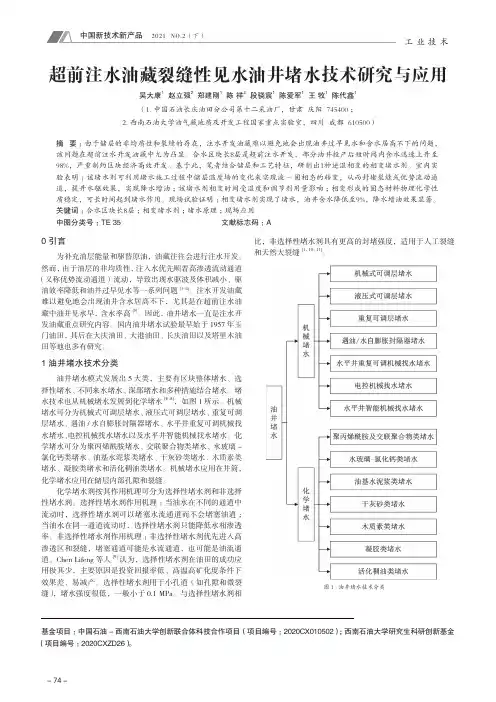

1 油井堵水技术分类油井堵水模式发展出5大类,主要有区块整体堵水、选择性堵水、不同来水堵水、深部堵水和多种措施结合堵水。

堵水技术也从机械堵水发展到化学堵水[6-8],如图1所示。

机械堵水可分为机械式可调层堵水、液压式可调层堵水、重复可调层堵水、遇油/水自膨胀封隔器堵水、水平井重复可调机械找水堵水、电控机械找水堵水以及水平井智能机械找水堵水。

化学堵水可分为聚丙烯酰胺堵水、交联聚合物类堵水、水玻璃-氯化钙类堵水、油基水泥浆类堵水、干灰砂类堵水、木质素类堵水、凝胶类堵水和活化稠油类堵水。

机械堵水应用在井筒,化学堵水应用在储层内部孔隙和裂缝。

化学堵水剂按其作用机理可分为选择性堵水剂和非选择性堵水剂。

选择性堵水剂作用机理:当油水在不同的通道中流动时,选择性堵水剂可以堵塞水流通道而不会堵塞油道;当油水在同一通道流动时,选择性堵水剂只能降低水相渗透率。

非选择性堵水剂作用机理:非选择性堵水剂优先进入高渗透区和裂缝,堵塞通道可能是水流通道,也可能是油流通道。

Chen Lifeng 等人[9]认为,选择性堵水剂在油田的成功应用极其少,主要原因是投资回报率低、高温高矿化度条件下效果差、易减产。

选择性堵水剂用于小孔道(如孔隙和微裂缝),堵水强度很低,一般小于0.1 MPa。

与选择性堵水剂相比,非选择性堵水剂具有更高的封堵强度,适用于人工裂缝和天然大裂缝[1, 10, 11]。

压裂过程中砂堵处理方法的实践

在压裂作业中,砂堵是一个常见的问题。

砂堵的出现会影响压裂

效果,严重时甚至会卡住井筒。

因此,当发现砂堵问题时,需要采取

有效的处理方法。

1. 喷砂液处理法:在发现砂堵后,可以利用喷砂液进行处理。

喷砂液通常是由高压泵将清水和特定比例的酸液混合而成。

随着喷砂

液的喷射,在砂堵处形成的压力会逐渐降低,砂颗粒也会被冲出井口。

这种方法需要有专业的压裂工具和设备,对细节和操作要求严格。

2. 冲洗法:这种方法比较简单,可在现场使用。

可以通过向井

眼中灌注大量清水,然后穿过砂堵击穿井底深层的通道进行冲洗,这

样砂堵就会被冲走。

需要注意的是,冲洗时需要准确计算水的流量和

压力,否则会造成水不够或水力过强导致砂堵位置变化。

3. 清砂工具开发:市场上有一些专门用于处理砂堵的清砂工具,如连续油管清砂器、双径孔贯流鞭管等。

这些工具通过多次清理和吹

扫砂层,逐步打通补孔,让压裂液再次流动。

这样的方法需要专业设

备支持,而且设备成本较高。

砂堵出现后,可根据实际情况选择不同的处理方法。

不同的方法

都有其自身的优缺点,需要斟酌使用。

在操作中需要耐心细心,避免

出现操作不当造成的不可逆损害。

中性压裂解堵阻垢剂1前言压裂酸化改造技术作为低渗透油气田开发的重要手段之一,为中国低渗透油气藏的开发作出了重要贡献。

然而,随着中国低/特低渗透油气藏储量所占比重逐年增多,低/特低渗透砂岩油气藏、火山岩油气藏、酸性油气藏以及复杂结构井的开发比例越来越大,研究适合不同复杂类型低渗透油气藏的大幅度提高单井产量技术,以及如何提高增产改造有效期,成为目前研究开发中性压裂解堵技术与发展的核心技术难题,迫切需要在中性压裂解堵阻垢机理、工艺技术及新材料等方面有所发展和创新,使其在增储上产方面发挥更大的作用。

目前该技术体系已形成了低渗透油藏整体压裂技术、开发压裂技术、重复压裂技术、深井/超深井压裂酸化技术、复杂岩性酸压技术、碳酸盐岩储层酸压及加砂压裂技术、砂岩基质酸化技术、加重压裂和加重酸压技术、控水锁低伤害压裂技术和泡沫压裂技术等具有特色的压裂酸化工艺技术与不用储层的工作液体系;并在水力压裂油藏工程、压裂力学、压裂酸化材料学、酸岩反应机理、砂岩酸化二次伤害机理、裂缝监测和长期导流能力、岩石力学性质与储气库稳定性、重复压裂前地应力场预测、水平井井网与人工裂缝优化匹配及产量预测、考虑启动压力和长期导流能力影响的油气藏数值模拟、压裂液对储层伤害机理及储层应力敏感性等机理性研究方面取得了一定的成就。

近年来,环境保护越来越受到重视。

因此,在压裂、酸化等井下施工过程中,不仅要注意对储层环境的保护,提高油气采收率,而且要重视对自然环境的保护。

1.1酸处理方式酸处理方式常规酸化(又称空隙酸化)与酸压两种。

- 1 -在低于地层破裂压力,不压开裂缝的情况下,把酸液挤入地层,这种酸处理方式称为常规酸化。

因为常规酸化主要起解除井底附近地层的堵塞作用,所以亦称为解堵酸化。

解堵酸化就是在新井完成或修井后,以解除泥浆堵塞恢复地层的渗透性,使之正常投产的一种酸处理措施。

由于泥浆的侵入范围很小,以解除近井地带堵塞为目的的常规酸化所采用的酸量一般都不会很大,常在10m3以内,多则10m3左右。

压裂的技术种类压裂就是利用水力作用,使油层形成裂缝的一种方法,又称油层水力压裂。

油层压裂工艺过程是用压裂车,把高压大排量具有一定粘度的液体挤入油层,当把油层压出许多裂缝后,加入支撑剂(如石英砂等)充填进裂缝,提高油层的渗透能力,以增加注水量(注水井)或产油量(油井)。

常用的压裂液有水基压裂液、油基压裂液、乳状压裂液、泡沫压裂液及酸基压裂液5种基本类型。

1.滑套式分层压裂技术采用水力扩张式封隔器和滑套式喷砂器组成的压裂管柱,自下而上不动管柱施工,完成对1~3个层段的压裂。

适用于高、中、低渗油层。

2.选择性压裂技术压裂施工时利用暂堵剂对井段内渗透率高的层进行临时封堵后,再压裂其它层,以达到选择油层压裂的目的。

该技术适用于层内不均质的厚油层或层间差异大的油层。

3.多裂缝压裂技术在施工时用高强度暂堵剂对已压开层进行临时封堵后,再压裂其它层。

一趟管柱可以压裂3~4个层段,每层段可以形成2~3条裂缝。

适用于油层多、隔层小、高密度射孔的油水井。

4.限流法压裂技术压裂时通过低密度射孔、大排量供液,形成足够的炮眼磨阻,实现一次压裂对最多 5 个破裂压力相近的油层进行改造。

适用于油层多、隔层小、渗透率低、可以定点低密度射孔的油水井完井压裂。

5.平衡限流法压裂技术采用与油层相邻的高含水层射孔的方法,使其与目的层成为统一的压力系统,平衡高含水层,以实现对低密度射孔部位油层的压裂,压后将高含水层炮眼堵死。

适用于油层与高含水层隔层为0.4~0.8m的井的压裂完井。

一次压裂可以实现最多5个层的改造6.定位平衡压裂技术在压裂施工时利用定位压裂封隔器和喷砂器控制目的层吸液炮眼数量和位置,平衡高含水层,实现一次压裂3~5个目的层的改造。

该技术适用于高密度射孔井的薄互层、目的层与水淹层隔层厚度在0.8~1.2m之间的薄油层及厚油层低含水部位的挖潜。

7.水平缝脱砂压裂工艺技术在压裂时控制前置液量、排量、滤失速度,使携砂液在裂缝尖端或其附近脱砂,阻止裂缝继续向前延伸,以形成一条高导流能力裂缝。

浅析石油开采井下作业堵水技术的应用发布时间:2022-10-09T07:26:09.220Z 来源:《中国科技信息》2022年11期作者:苏文渊贺小莹屈江华[导读] 随着我国汽车数量越来越多,工业化的进程越来越深入,苏文渊贺小莹屈江华(延长油田股份有限公司陕西延安 716003)[摘要]:随着我国汽车数量越来越多,工业化的进程越来越深入,对石油天然气资源的需求量越来越多,这就需要石油企业要进一步的提升油气资源采收率以满足当今环境的需求。

在石油开采的过程中经常会出现油井出水等问题,这会导致石油开采率大大降低,影响开采工作的顺利进行。

因此,我们要采用井下堵水技术,对出水量较大的井段进行隔离处理,确保石油高效的开采工作。

本文主要介绍了油气井出水带来的危害,主要介绍了常用的堵水技术并对井下堵水技术要点进行了分析,旨在能够促进油气井井下作业的顺利开展。

[关键词]:石油开采井下作业堵水一引言随着经济的不断发展,进一步的推动了科技水平的提升,科技水平的提升使得我国油气资源开采的效率越来越高。

但是随着我国钻采的深度越来越深,钻采的地质条件也越来越差,钻采过程中遇到的困难也越来越多。

比如井内出水事故的发生会对油井的开采造成很大的影响,严重时可能导致整个井的报废,造成国家经济的重大损失。

因此,我们要尽可能的避免此类事故的发生,确保井下开采工作的顺利进行。

油井堵水技术的出现能够很好的抑制油井出水状况,能够有效的消除一些安全隐患,而且可以确保正常的产液剖面,确保油气井下工作的顺利进行。

二油井出水的原因及危害1.1 油井出水原因在井下作业时,油井出水的情况一般分为两种,同层出水和异层出水。

前者是由底水、边水及注入水所组成;后者是由于固井质量不佳以及套管损坏等原因所导致的流体窜槽所引发的出水。

而且地层的渗透率具有非均质性的特征,结合油水的流度不一样,所以注入的水会优先向高渗透地层流动,这就导致油井的含水量逐步上升,从而产生出水现象。

压裂防砂堵水一体化技术研究与应用随着油田注水开发的深入,水对出砂井的影响日趋明显。

国内外研究发现,利用油水相對渗透率的不同进行适度控水,是一个可行的降低采出油水比例的方法,既可以保持地层的渗透性,也能达到稳油控水的效果。

本文通过对聚丙烯酰胺、绒囊工作液等选择性堵剂,以及孚盛砂等功能性材料的研究,成功在曙3-3-003C井上完成了压裂防砂堵水一体化技术试验并获得效果,为今后解决同类油藏油井出砂出水难题提供了技术借鉴。

标签:聚丙烯酰胺;绒囊工作液;孚盛砂;防砂堵水一体化0 引言在压裂防砂过程中,压裂液是沿着高渗透带推进的,而高渗透带往往是注入水或地层水最先突进的方向。

若在储层改造前缘和充填支撑通道中进行油水相对渗透率调控,是可以实现稳油控水和降低油水采出比例的。

因此,通过反复论证,确定以下技术方案:在压裂防砂过程中,首先打入选择性调堵剂,再高压预充填孚盛砂或覆膜砂。

选择性调堵剂优先进入高渗透层或高渗透条带,增大高渗透带的水相流动阻力;孚盛砂支撑裂缝,建立高导流通道,依靠油水相对渗透率差异,实现稳油、控水目标;覆膜砂胶结固化形成人工挡砂屏障,实现压裂-防砂-堵水一体化。

1 聚丙烯酰胺调堵剂聚丙烯酰胺调堵剂具有可控性强,施工简单,有选择性,能优先进入出水层和高渗层,技术成熟,适应性强的优点,能适应低中高渗透砂岩油藏、存在裂缝和大的水流通道油藏的堵水、调剖,在油田应用面广。

如聚丙烯酰胺类无机交联冻胶堵水调剖剂、聚丙烯酰胺有机交联冻胶调剖剂和聚丙烯酰胺共聚物类堵水调剖剂等。

聚丙烯酰胺的封堵机理是由于分子链上有许多反应基团,它们与交联剂发生交联作用,形成网状结构,这种结构把水包含在晶格结构中形成具有粘弹性的冻胶体,在孔隙介质中间形成物理堵塞,阻止水流通过或改变水流方向通过而产生封堵作用。

它对水造成堵塞是由以聚合物冻胶的物理堵塞为主,兼有吸附和残余阻力作用。

聚丙烯酰胺按电荷性质分为非离子型聚丙烯酰胺(PAM)、阴离子型聚丙烯酰胺(HPAM)、阳离子聚丙烯酰胺(CPAM)和两性聚丙烯酰胺(AmPAM)。

在石油开采过程中,石油堵水技术是一项十分重要施工技术,对石油开采井下作业的顺利进行有着很大的影响。

油井堵水技术一般多用于油层比较厚、比较多,各个油层之前差异比较大的高含水的油井。

堵水技术的有效应用能够有效的控制严重出水的层位,防止油井出水不良状况发生,保证井下作业顺利进行。

另外,堵水技术的合理应用也能够降低石油开采的风险与隐患,提高井下作业的安全性。

一、油井出水的原因及危害1.油井出水原因。

油井出水一般主要分为同层出水和异层出水两种。

同层水是由注入水、底水以及边水组成的;异层出水主要是由于固井质量不佳、套管损坏所导致流体窜槽,引起出水。

由于地层渗透率具有非均质的特征,同时油、水流度也不尽相同,导致所注入的水沿着高渗透地层突进,这样一来促使油井水含量急剧增加,进而引起油井出水。

另外,由于注入水体长期冲刷导致地层胶结物受到损坏,渗透率明显升高,在油水之间就会出现高渗透率、大孔洞地层,也会加剧油井的上升速度从而导致油井出水。

2.油井出水危害。

在石油开采井下作业施工过程中一旦发生油井出水,给企业带来重大经济损失的,同时也会使油井变为废井造成资源的极大浪费,而且给当地生态环境造成严重破坏。

另外,在石油开采过程也会引发安全隐患,给施工技术人员人身安全带来巨大威胁,严重者造成人员的伤亡。

所以,一旦油井发生出水将会巨大的损失,为了提升开采效率增加经济效益,确保施工技术人员的生命安全,就必须采用一些的防御以及治理措施。

二、油井堵水技术应用油井堵水技术可以有效的制止石油开采中出水现象的发生。

根据堵水方法一般分为化学堵水和机械堵水两种。

1.机械堵水技术应用。

机械堵水技术就是在井下作业过程中合理设计并优选封隔器,通过封隔器达到堵水的果。

随着油田开采工作的逐渐深入,井下作业进入中后期含水量会出现明显上升,层与层、层内以及平面矛盾越来越突出,单纯的靠机械注水已经不能满足开发需求,这就需要研究具有高效率的选择性堵水技术了。

高效率的深部堵水施工作业技术,可以有效改善油井的堵水效果,增加油井产量。

油井选择性堵水

赵福麟

【期刊名称】《中国石油大学学报(自然科学版)》

【年(卷),期】2010(034)001

【摘要】为控制水从油层产出,建立找水堵水法和不找水堵水法.由于不需找水并能从油层深部控制水的产出,所以不找水堵水法更为重要.不找水堵水法使用选择性堵

剂和堵剂选择性注入工艺,达到油井选择性堵水的目的.介绍了选择性堵剂的类型和

作用机制,分析堵剂选择性注入工艺中如何利用出水层的特征(高渗透、低流动阻力、高含水饱和度和易于泄压),将堵剂选择性地注入出水层,给出一些油井选择性堵水成功的矿场试验实例.不找水堵水法的应用和发展有广阔的前景.

【总页数】9页(P84-92)

【作者】赵福麟

【作者单位】中国石油大学石油工程学院,山东,青岛,266555

【正文语种】中文

【中图分类】TE254.4

【相关文献】

1.采油井表面活性剂吞吐与选择性堵水结合工艺及应用 [J], 周仲河

2.低渗裂缝性高凝稠油油藏油井选择性堵水技术 [J], 肖立新

3.国外油井选择性堵水新工艺 [J], 冯耀忠;张志玉

4.油井选择性堵水和酸化一体化技术的研究和应用 [J], 贾微;姚春林

5.油井选择性堵水和酸化一体化技术研究 [J], 董延军

因版权原因,仅展示原文概要,查看原文内容请购买。

奈曼油田压裂井选择性堵水技术

由于奈曼油田天然能量不足、地层压力低等自身特点导致初期(压裂)产量高、后期自然递减快,投产初期储层动用程度高,后期逐渐变差。

为缓解奈曼地区生产矛盾,实现低渗透油藏高效稳产,则要靠注水的不断调整,提高区块产能。

奈曼油田2009 年进入全面注水开发阶段。

2013 年,奈曼油田油井含水大于70%的油井18 口,占总开井数的22%,奈曼油田综合含水53%,部分井组综合含水大于70%。

由于其自身条件限制,奈曼油田油井不压裂不出油。

注水开发后,油井的递减率得到减缓,油井稳产基础得到了加强。

但随着注水开发的深入,油井综合含水逐年上升,压裂产生的裂缝对注水的巨大影响,油井沿裂缝方向易发生水窜、水淹等现象,若不能有效治理,驱油效率将不断下降。

一、压裂井出水治理方法以往在治理奈曼油田压裂井高含水工艺措施中,主要应用机械卡封或注水泥在井筒内打隔断灰塞,控制高含水层。

但由于工艺技术的限制,既堵住了水流动通道,又堵住了油流通道,不能充分挖潜出高含水层段的剩余地质储量,或由于封堵半径小,油井堵水措施有效时间短,不能充分发挥油层层内潜力,使油田水驱采收率的提高受到影响。

针对奈曼油田复杂情况,现场封堵压裂高含水井要单井逐口实施,为达到稳油控水的目的,采用具有高度选择性的复合凝胶型堵水剂。

有注水井对应的油井堵水时,由于油井与注水井之间的联通有不同渗透率的地层,所以在油井堵水前关闭与油井联通好的注水井或投死嘴关闭与油井联通好的小层。

二、堵水技术

(一)反应机理

选择性堵剂主要由两性离子聚丙烯酰胺(MPAM、交联剂、有机酚和调节剂四种材料组成。

交联剂受热缓慢释放出甲醛,甲醛与有机酚缩合,其缩合产物与MPAM交联,形成凝胶型堵剂。

由MPAM交联剂、有机酚三种原料制备的凝胶型堵剂是以MPAM- 酚醛树脂为主要成分的复合凝胶体,此外,还有部分羟甲基有机酚、甲撑基MPAM凝胶等。

由上述反应机理可知:甲醛是交联剂受热缓慢释放出来的,延长了体系中的交联时间,有利于大剂量处理,凝胶型堵剂网状结构中导入了芳香环,提高了热稳定性。

选堵剂选择性堵水的机理主要有:两性离子聚合物MPAM勺

吸附、凝胶的堵塞、油溶性树脂颗粒的堵塞与封口剂的膨胀堵塞。

(二)性能评价经室内实验筛选出选择性堵剂最优配方:第一部分是凝胶型主剂,主要由两性离子聚丙烯酰胺MPAM有机酚和交联剂组成,凝胶强度大于50000mPa?s第二部分是封口剂,主要由丙烯酰胺、交联剂和引发剂组成,凝胶强度大于300000mPa.s。

1.选择性堵剂堵水能力测定

利用人造岩心,评价堵剂对岩心的突破压力的影响。

数据如表1 所示:

通过实验可知,选择性堵剂成胶后强度大,突破压力大于

1.5 MPa/cm。

对岩心的堵塞率高,堵塞率大于90% 注入堵剂后阻力系数较大,堵剂的堵塞效果好。

2.选择性堵剂堵油能力测定按照最优配方配制选择性堵剂,利用人

造岩心(用煤油浸泡

12 小时以上),评价堵剂对油的堵塞能力。

数据如表2。

通过实验可

知,选择性堵剂对煤油的堵塞能力较小,突破压

力小,对油的堵塞率小于30%。

注入堵剂后对油阻力系数小,堵剂具有堵水率高,堵油率小的特点。

3.选择性堵剂的长期稳定性长期稳定性是评价堵剂性能的一项重要

指标,直接影响到堵

水的有效期。

实验结果见表3 所示:

结果表明,选择性堵剂在60C条件下能长期稳定一年以上,不脱水,不破胶。

在凝胶形成初期,堵剂的强度逐渐增加,达到极大值后强度略有降低,但一年后的损失率小于1%。

三、施工工艺优化

(1)选井原则。

①无法确定出水层位或近井区域无分隔层(如页岩层)的压裂井;②压裂井段和射孔井段较长,含水上升较快的压裂井;

③优先选择裸眼完井且出砂不太严重的压裂井;④尚有较大增产潜力的压

裂井。

(2)施工参数优化。

①笼统注入,全井段处理半径4m-5m

②注入方式:带搅拌桨的搅拌池现场配药,罐车拉运,水泥车泵入地层;

③管柱结构:采用光油管;④施工泵压?10MPa⑤施工

排量0.3 - 1m /min 。

四、现场实施

选择性化学堵水技术先后在奈曼油田压裂高含水井中应用5 井次,

措施有效率70%,累计增油571t ,起到了明显的效果。

典型井为奈1-48-46 井。

该井于2008 年10 月29 日压裂投产,射开井段为2107.9m-1941.9m,厚度166m压裂井段2107.9-1941.9m ,48.1m/12 层。

初期日产液15.9t ,日产油14.2t ,含水11%。

后期含水逐渐上升到100%,并于2011 年12 月6 日因高含水关井。

2012年6 月机械堵水,封堵2055.9-2107.9m ,19.1m/7 层,封隔器位置2040.62 米,生产1941.9-1976.1m ,29m/5 层。

2012 年12 月6 日高含水停井。

2012 年12 月8 日实施选择性化学堵水措施,采用笼统注入工艺,注入目的层

1941.9m-2107.9m,累计增油275.54t,日增产原油2.43t/d,含水下降13 个百分点。

五、结论奈曼油田压裂井出水主要原因是沿裂缝而产生的底水锥进和边水突进,筛选两性离子聚丙烯酰胺( MPAM、交联剂、有机酚、和油溶性树脂颗粒堵剂体系具有较强的工艺适应性,可满足奈曼油田压裂井选择性堵水要求,达到了稳油控水的目的。