核反应堆冷却剂泵

- 格式:doc

- 大小:212.50 KB

- 文档页数:10

核电站的冷却系统原理核电站是利用核能产生电能的重要设施,其中冷却系统在核电站中起到了至关重要的作用。

冷却系统的主要功能是控制核反应堆的温度,保证核能的稳定释放,并有效保护设施的安全运行。

本文将介绍核电站冷却系统的原理和工作流程。

一、核电站的冷却系统概述核电站的冷却系统主要由循环系统和蒸汽系统组成。

循环系统负责冷却反应堆,并将产生的热量传递至蒸汽系统;蒸汽系统则是将热能转化为动能,带动涡轮发电机产生电能。

二、冷却系统的循环系统核电站的循环系统主要由冷却剂、循环泵和换热器组成。

冷却剂是循环系统的核心,其主要目的是吸收核反应堆产生的热量,并将其带走。

常用的冷却剂有轻水、重水和氦气等。

1. 轻水冷却系统轻水冷却系统是目前最常用的冷却系统。

其基本原理是通过水的循环流动吸收核能释放的热量。

在反应堆中,燃料棒中的核裂变会产生大量热能,轻水冷却系统通过循环泵将冷却剂(轻水)从反应堆中吸收热能后,输送到换热器中,再将冷却剂中的热量传递给蒸汽系统。

2. 重水冷却系统重水冷却系统采用的是重水作为冷却剂。

重水是一种含有重氢的水,对中子的吸收能力较强,具有良好的减速中子效果。

重水冷却系统的工作原理与轻水冷却系统相似,但由于重水的吸收特性,反应堆的控制更为精确,有利于提高核能发电的效率。

3. 氦气冷却系统氦气冷却系统是一种采用高温气体作为冷却剂的新型系统。

该系统常用于高温气冷堆反应堆,可以在极高温度下工作。

氦气冷却系统的冷却原理是通过高温氦气从核反应堆吸收热量后,通过换热器传递给蒸汽系统或直接用于驱动涡轮发电机。

三、冷却系统的蒸汽系统蒸汽系统是核电站冷却系统的另一个重要组成部分。

其主要功能是将循环系统传递过来的热量转化为动能,带动涡轮发电机产生电能。

在蒸汽系统中,高温高压的冷却剂通过换热器将热量传递给工质(常为水)产生蒸汽,然后蒸汽通过高压管道进入涡轮发电机组,推动涡轮快速旋转,最终产生电能。

蒸汽释放完能量后,通过冷凝器冷却成水,再次回到循环系统进行循环。

CAP1000核主泵叶轮耐久试验后液体渗透检测技术摘要:CAP1000反应堆冷却剂循环泵叶轮是核主泵中最为关键的部件,耐久试验运行后以确保水力性能试验对核主泵叶轮不产生质量影响,采取液体渗透检测手段针对核主泵叶轮进行质量验证。

关键词:CAP1000;反应堆冷却剂循环泵;耐久试验;渗透检测;溶剂去除型;质量验证;中途分类号:TG115.28文献标识码:ALiquid penetrant testing technology after durability test ofcap1000 nuclear main pump impellerLu Da1,Lu Rong2,Liu Jia He3(1.Shenyang blower group nuclear pump industry co., LTD,Shenyang 110869,China;2.Liaoning Vocational College of Ecological Engineering ,Shenyang 110122,3.Anhui Yingliu Huoshan Foundry Co., Ltd ,Liuan 237200,China) llegAbstract: CAP1000 reactor coolant circulating pump impeller is the most critical component of the main nuclear pump. After the operation of the endurance test to ensure that the hydraulic performance test does not affect the quality of the main nuclear pump impeller, the liquid permeability test method is adopted to verify the quality ofthe main nuclear pump impeller.Key Words:reactor coolant circulating pump; Endurance test;Penetrant detection;Solvent removal type ; Quality verification;1.前言CAP1000反应堆冷却剂循环泵(简称核主泵)作为压水堆核电站一回路系统的关键设备之一,被誉为反应堆冷却系统的心脏,是三代核电自主化发展的重要节点。

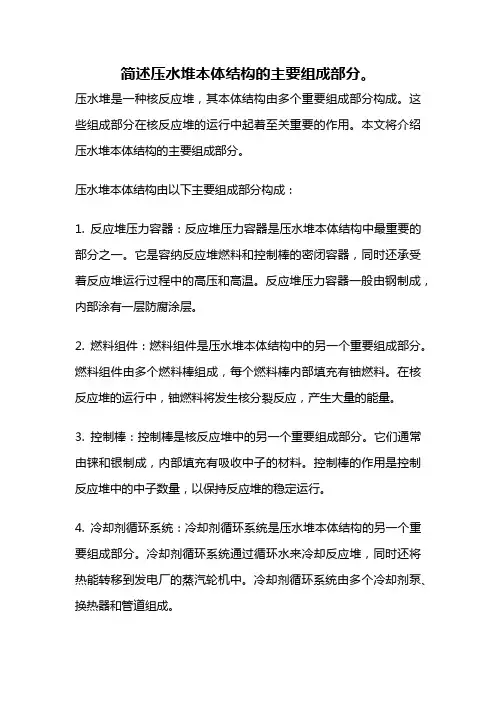

简述压水堆本体结构的主要组成部分。

压水堆是一种核反应堆,其本体结构由多个重要组成部分构成。

这些组成部分在核反应堆的运行中起着至关重要的作用。

本文将介绍压水堆本体结构的主要组成部分。

压水堆本体结构由以下主要组成部分构成:1. 反应堆压力容器:反应堆压力容器是压水堆本体结构中最重要的部分之一。

它是容纳反应堆燃料和控制棒的密闭容器,同时还承受着反应堆运行过程中的高压和高温。

反应堆压力容器一般由钢制成,内部涂有一层防腐涂层。

2. 燃料组件:燃料组件是压水堆本体结构中的另一个重要组成部分。

燃料组件由多个燃料棒组成,每个燃料棒内部填充有铀燃料。

在核反应堆的运行中,铀燃料将发生核分裂反应,产生大量的能量。

3. 控制棒:控制棒是核反应堆中的另一个重要组成部分。

它们通常由铼和银制成,内部填充有吸收中子的材料。

控制棒的作用是控制反应堆中的中子数量,以保持反应堆的稳定运行。

4. 冷却剂循环系统:冷却剂循环系统是压水堆本体结构的另一个重要组成部分。

冷却剂循环系统通过循环水来冷却反应堆,同时还将热能转移到发电厂的蒸汽轮机中。

冷却剂循环系统由多个冷却剂泵、换热器和管道组成。

5. 压力容器支撑系统:压力容器支撑系统是压水堆本体结构的一个关键组成部分。

它主要由支撑和连接反应堆压力容器的结构组成。

压力容器支撑系统的作用是保持反应堆的稳定性,防止反应堆在运行过程中发生变形或破裂。

压水堆本体结构的主要组成部分包括反应堆压力容器、燃料组件、控制棒、冷却剂循环系统和压力容器支撑系统。

这些组成部分在核反应堆的运行中各自发挥着重要的作用,确保着核反应堆的安全稳定运行。

第六章反应堆一回路主系统6.1 概述反应堆冷却剂系统又称一回路主系统,如图6.1所示。

广东大亚湾核电站每台机组的一回路主系统有三个环路,每个环路设置一台冷却剂循环泵(又称主泵)、一台蒸汽发生器,其中一个环路上设有一台稳压器以及与其相关的泄压箱。

反应堆冷却剂系统的功能是:①主泵使冷却剂在环路中循环,将堆芯的热量带出,通过蒸汽发生器将热量传给二次侧给水;②堆内冷却剂又是慢化剂的水使中子得到慢化;③冷却剂中融有硼酸用来控制反应堆的变化;④稳压器用来控制冷却剂压力,防止堆芯产生偏离泡核沸腾;⑤稳压器上的安全阀起超压保护作用;⑥在发生燃料元件包壳破损时,反应堆冷却剂系统的压力边界使防止放射性泄露的第二道屏障。

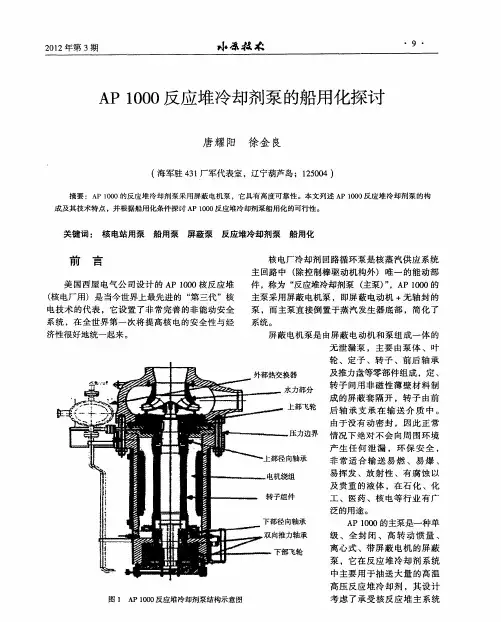

图6.1 一回路主系统6.2 反应堆冷却剂泵6.2.1 概述主泵是由空气冷却的三相感应电动机驱动的立式、单级、轴封机组。

它由电动机、轴封组件和水力部件组成。

反应堆冷却剂由装在转动轴下部的泵唧送,冷却剂通过泵壳底部吸入,向上流过叶轮,然后通过扩散器从泵壳侧面出口接管排出。

串联布置的三级轴封控制冷却剂沿泵轴泄露,由化学容积控制(RCV)系统供应的密封水注入泵内,以防止冷却剂沿泵轴向上流动,并冷却轴封和泵的轴封。

在密封水注入失效工况下,热屏冷却向上流到密封器的冷却剂。

主泵的外形及结构如图6.2所示,主要技术规范:表6-1 反应堆冷却剂泵技术规范6.2.2 水力部件⑴泵体图6.2 冷却剂泵结构图6.3 主泵泵体如图6.3所示,泵体由泵壳、扩散器(又称导叶)、进水导管、叶轮、泵轴组成。

其中除泵轴为不锈钢锻件之外,均为不锈钢铸件。

叶轮有七个螺旋离心叶片,装在泵轴的下端。

扩散段汇集来自叶轮的冷却剂,它由十二个螺旋离心叶片组成,被安装在扩散的法兰的底部,扩散器可以与泵的内部部件同时从泵体中取出。

在扩散器的下部装有防热罩。

冷却剂由泵壳底部的进口接管吸入,由装在泵轴下部的叶轮唧送,经扩散器从泵壳侧面的出口接管排出。

(2)热屏热屏装在叶轮与泵轴承之间,由热屏法兰构成泵壳上法兰,它装有热屏及泵轴承。

1 核反应堆冷却剂泵 姓名:*** 班级:J动力(流体)1201 学号:********** 2

目录 一、 核反应堆冷却剂泵的简介…………………………3 二、 核反应堆冷却剂泵的结构特点……………………3 三、 核反应堆冷却剂泵的工作原理……………………5 四、 核反应堆冷却剂泵的分类…………………………5 五、 核反应堆冷却剂泵的现状及其发展………………6 六、 个人对核反应堆冷却剂泵的见解…………………9 七、 参考文献……………………………………………9 3

一、 核反应堆冷却剂泵的简介 1 功能 反应堆冷却剂泵(简称主泵)的功能是使冷却剂形成强迫循环,从而把反应堆中产生的热能传送至蒸汽发生器,以产生蒸汽,驱动汽轮机做功。

2 基本要求 反应堆冷却剂泵是压水堆核电厂的关键设备之一,也是反应堆冷却系统中唯一的回转机械设备,对它的基本要求是:

1) 能够长期在无人维护条件下安全可靠地工作; 2) 便于维修,辅助系统简单; 3) 主泵转动组件应能提供足够转动惯量,以便在全厂断电情况下,利用主泵惰转提供足够流量,使反应堆堆芯得到适当的冷却;

4) 过流零部件表面材料要求采用奥氏体不锈钢,或其它同等耐腐蚀的材料; 5) 带放射性的冷却剂的泄漏要少。

二、 核反应堆冷却剂泵的结构特点 特点: 1.泵的叶轮和电机转子连成一体 2.密封壳体 3.壳体外以设冷水冷却 4.屏蔽电机转子浸水 结构组成:泵体主要由泵壳体、叶轮、热屏蔽、泵径向轴承、主法兰、轴密封系统等组成。 4

1) 泵壳

泵壳由低合金钢整体锻造而成,内表面堆焊超低碳不锈钢。泵壳是主系统承压边界的一部分,其壁厚应能承受在事故工况下由接管传递的各种载荷。即除考虑设计状态外,还应考虑事故工况下的最高工作压力、温度瞬态、地震载荷、管道破裂等各种载荷。在疲劳方面应对泵在设计寿期内交变应力范围作出估计,并进行疲劳强度分析。其结果均应满足ASME锅炉及受压容器规范第III篇核一级部件的要求。关于泵壳最佳形状,美国、德国根据分析及试验资料,认为球形泵壳、径向出水的设计方案与传统的涡壳形泵壳、切向出水的方案相比,虽然水力效率较低,但相差甚微,而带来的优点是设计强度高,工艺简化,易于作探伤及产品质量检查。 泵壳材料,以美国西屋公司为代表的厂商采用18-8型不锈钢铸件。由于整体铸造工艺困难,过去国外用三块铸件拼焊,1977年日本铸出第一只不锈钢整体泵壳,重量约30 t。

2)转轴部件 泵轴由径向轴承(导轴承)及推力轴承支承。其中泵轴靠叶轮上方的是水润滑导轴承, 5

由于水的润滑性能差,而且水的粘度随温度的升高而降低,因此润滑轴承的水温一般应控制低于70,它由内部的冷却回路冷却。轴承箱中装有上、下推力轴承及两只油润滑的导轴承。推力轴承能承受双向轴向力。由于主泵转速高,推力轴承功耗可达200 kW左右。为防止轴瓦温度过高,在润滑方式上采取了周密措施。两只油润滑导轴承分别位于推力轴承的上、下方,它们使轴系有足够的刚度。 在泵轴穿过冷却剂系统的承压边界处,采用三级相同的串联布置的动压密封。为了补充受控泄漏流(约0.8 )和防止主冷却剂进入轴密封区域,需由化容系统提供注入水(约1.5 )。KSB公司设计的特点是:即使注入水断失,高压密封水冷却器仍有能力冷却来自主系统的泄漏液。 泵轴和传动轴靠刚性端面齿联轴器联结。这种型式的联轴器,在更换轴密封部件或碳质轴承后,能保证轴系具有良好的对中重现性。总之,转轴部件结构复杂,是保障主泵机组可靠性的关键部件之一。

3)飞轮 对现有主泵机组来说,飞轮都装在电机内。当发生断电事故时,飞轮是关系反应堆安全的重要因素,他的破坏将带来严重后果,因此,飞轮采用优质锻钢制成,并经过100%超声波探伤检查。 飞轮的主要功用是增加转轴部件的转动惯量,在断电事故时,维持反应堆冷却剂系统内必要的惯性流量,随后依靠自然循环,进一步带走反应堆衰变热量,以确保堆芯安全。 主泵转轴部件的功能与它的转动惯量及转速平方成正比,主泵惰转时间特性主要取决于主泵机组转动惯量。

4)电动机 主泵通常采用恒速鼠笼式感应电动机驱动。电压为6000 V或6600 V,主泵同步转速在用50 Hz电源时通常取1500 rpm,用60 Hz电源时通常取1200 rpm。 与普通立式电动机相比,主泵用电动机在某些方面提出了更严格的要求。例如,对电机绝缘提出特殊要求,由于安全壳内环境温度、湿度较高,且具有一定环境放射性水平,因而电机材料均应经过辐照性能试验。此外,主泵电机要求充分通风冷却,一般采用空冷,再用设备冷却水来降低电机的排风温度。 综上所述,应用于核电厂的冷却剂泵,不仅结构复杂,而且工作条件苛刻,技术要求严格。为保证主泵长期可靠运行,研制的样机不仅要在全尺寸主泵试验回路上进行长期的考核运行,而且要模拟核电厂实际条件,进行规定的异常工况试验,例如冷却水断失试验,注入水断失试验等。用户还要求提供泵在冷态和热态运行条件下的性能曲线,以及启动和惰转性能曲线。

三、核反应堆冷却剂泵的工作原理 6

反应堆冷却剂泵机组是压水堆核电站的心脏设备,其功能是将一回路中的反应堆冷却剂进行升压,客服冷却剂在反应堆、蒸汽发生器,以及主回路管道中流动的阻力,促使反应堆冷却剂以大流量通过反应堆堆芯,把堆芯中产生的热量通过冷却剂传递到蒸汽发生器。由于该安装在反应堆厂房的主回路中故通称为---主泵。

四、 核反应堆冷却剂泵的分类 反应堆冷却剂泵可分为两大类:屏蔽泵和轴密封泵。 由于主泵以高温、高压、带有放射性的水作为工质,早期的压水堆动力装置采用了屏蔽泵以解决密封问题。屏蔽泵又称无填料泵,泵的叶轮和电机转子连成一体,并装在同一只密封壳体内,因此消除了冷却剂外漏的可能性。这种泵在核动力舰艇上早已使用,经验证明其工作是安全可靠的。美国、苏联、法国的早期核电厂也曾使用屏蔽泵,但是存在以下问题:

1) 屏蔽泵效率低。一般泵组效率只有50%~70%,例如法国舒慈核电厂主泵效率为66%,苏联于1973年建成的伏龙涅什电站三号机组,主泵效率仅52%。对于大容量核电

机组来说,显然不够经济。 2) 屏蔽电动机大部分零部件使用耐腐蚀材料制造,造价昂贵,难度较高。 3) 屏蔽电机若装设飞轮,液体的阻力将使泵机组效率降低到不可接受的程度,因此,屏蔽泵转动惯量通常很小。为了保障反应堆安全,采用屏蔽泵的核电厂,必须对主泵供电的可靠性作更严格的要求。

4) 维修不方便。 鉴于以上理由,屏蔽泵一般应用于容量较小的核能动力装置。据1980年资料,最大的屏蔽泵功率为2260 kW。但也有人建议对屏蔽泵进行改进以用于常规锅炉及核电厂,例如有人提出采用湿定子的屏蔽泵,电机转子绕组使用特制的塑料绝缘导线绕成,水在电动机绕组间循环以加强冷却,由于没有屏蔽套,它的效率比一般屏蔽泵高,但因转子阻力大,仍比常规电机为低。

随着对核电厂安全性和经济性要求的提高,并为适应大容量机组的要求,轴密封泵技术已趋成熟,它具有下列优点:

1) 采用常规的鼠笼式感应电机,成本降低,效率提高。轴密封泵的效率一般比屏蔽泵高10%~30%。

2) 电机部分装设一只很重的飞轮,因而大大提高了机组的惰转性能,提高了发生全厂断电事故时反应堆堆芯的安全性。

3) 轴密封技术可以同样严格控制泄漏量,把安全壳的泄漏量控制在200 左右。 4) 维修方便,轴密封结构更换仅需十小时左右。 轴密封泵自1965年第一次作为压水堆核电厂主泵使用以来,已经迅速取代了屏蔽泵的地位。但是,在某些场合下,例如舰船核推进,金属钠冷快堆,某些试验研究堆等,屏蔽泵仍起重要作用。 7

五、 核反应堆冷却剂泵的现状及其发展 1 屏蔽式反应堆冷却剂泵 示例为美国核潜艇Nautilus号核动力装置使用的反应堆冷却剂泵。该泵输送压力为14 MPa的冷却剂,在3550 rpm时流量为900,扬程为95 m。该泵由装在一个能承受系统全部压力的密封容器内的屏蔽电机驱动。电机的定子绕组按常规结构制造,用一层薄的屏蔽套使电机线圈隔离,因此电机定子是干的,没有放射性元素对线圈带来的危险。屏蔽套一般用因科镍(Inconel)或哈斯特罗(Hastelloy)合金制造。由于转子浸没在液体中,回转阻力高以及屏蔽套有涡流损失,因此效率较低。 转子由两只径向轴承及一只止推轴承支承。轴承由特种石墨制成,并由辅助工作轮使冷

却剂通过电动机的间隙,径向与止推轴承构成强制循环,以此进行润滑和冷却。电机内所产生的热量通过盘管式热交换器,由低压的设备冷却水导出。 2 轴密封式反应堆冷却剂泵 压水堆核电厂采用的轴密封式主泵一般为立式单级离心式或混流式泵。美国西屋公司是反应堆冷却剂泵的主要制造厂之一,它所生产的三种典型主泵的工作参数如表1所示。

表1 西屋公司三种典型主泵的主要参数

参数 93D型(50 Hz) 100型(60 Hz) 100型(50 Hz) 额定流量, 21350 22620 22260 额定流量时的扬程,m 86.31 100 100 额定效率,% 82 87 87 铸件重量,t 31.8 29 29 铸件直径,m 2.65 2.44 2.44 出水管口位置 切线方向 径向 径向 临界速度,rpm 2600 1610 1800 标准转动惯量, 2318 4636 2967 电机额定功率,kW 5147 5882 5882 同步转速,rpm 1500 1200 1500