焊接冶金学——基本原理-完整版

- 格式:pptx

- 大小:15.99 MB

- 文档页数:29

焊接冶金学(基本原理)习题1. 试述熔化焊接、钎焊和粘接在本质上有何区别?熔化焊接:使两个被焊材料之间(母材与焊缝)形成共同的晶粒针焊:只是钎料熔化,而母材不熔化,故在连理处一般不易形成共同的晶粒,只是在钎料与母材之间形成有相互原于渗透的机械结合。

粘接:是靠粘结剂与母材之间的粘合作用,一般来讲没有原子的相互渗透或扩散。

2. 怎样才能实现焊接,应有什么外界条件?从理论来讲,就是当两个被焊好的固体金属表面接近到相距原子平衡距离时,就可以在接触表面上进行扩散、再结晶等物理化学过程,从而形成金属键,达到焊接的目的。

然而,这只是理论上的条件,事实上即使是经过精细加工的表面,在微观上也会存在凹凸不平之处,更何况在一般金属的表面上还常常带有氮化膜、油污和水分等吸附层。

这样,就会阻碍金属表面的紧密接触。

为了克服阻碍金属表面紧密接触的各种因素,在焊接工艺上采取以下两种措施: 1)对被焊接的材质施加压力目的是破坏接触表面的氧化膜,使结合处增加有效的接触面积,从而达到紧密接触。

2)对被焊材料加热(局部或整体) 对金属来讲,使结合处达到塑性或熔化状态,此时接触面的氧化膜迅速破坏,降低金属变形的阻力,加热也会增加原于的振动能,促进扩散、再结晶、化学反应和结晶过程的进行。

3. 焊条的工艺性能包括哪些方面? (详见:焊接冶金学(基本原理)p84)焊条的工艺性能主要包括:焊接电弧的稳定性、焊缝成形、在各种位置焊接的适应性、飞溅、脱渣性、焊条的熔化速度、药皮发红的程度及焊条发尘量等4. 低氢型焊条为什么对于铁锈、油污、水份很敏感?(详见:焊接冶金学(基本原理)p94)由于这类焊条的熔渣不具有氧化性,一旦有氢侵入熔池将很难脱出。

所以,低氢型焊条对于铁锈、油污、水分很敏感。

5. 焊剂的作用有哪些?隔离空气、保护焊接区金属使其不受空气的侵害,以及进行冶金处理作用。

6. 能实现焊接的能源大致哪几种?它们各自的特点是什么?见课本p3 :热源种类7. 焊接电弧加热区的特点及其热分布?(详见:焊接冶金学(基本原理)p4)热源把热能传给焊件是通过焊件上一定的作用面积进行的。

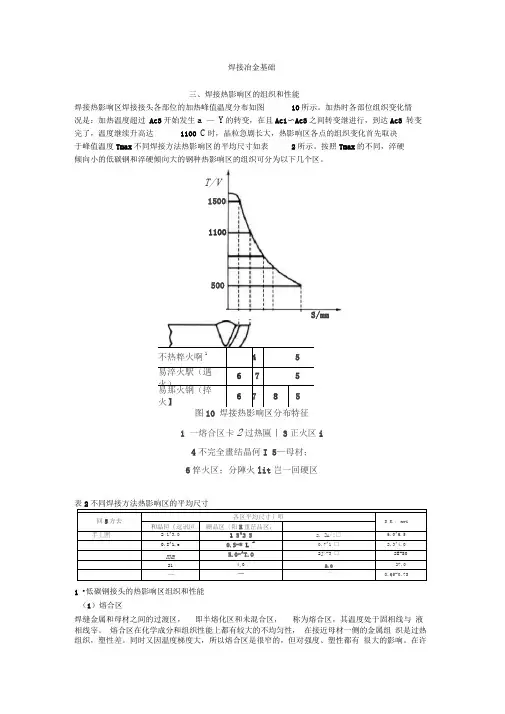

焊接冶金基础三、焊接热影响区的组织和性能焊接热影响区焊接接头各部位的加热峰值温度分布如图10所示。

加热时各部位组织变化情 况是:加热温度超过 Ac3开始发生a — Y 的转变,在且Ac1〜Ac3之间转变继进行,到达Ac3 转变完了,温度继续升高达 1100 C 时,晶粒急剧长大,热影响区各点的组织变化首先取决于峰值温度Tmax 不同焊接方法热影响区的平均尺寸如表2所示。

按照Tmax 的不同,淬硬 倾向小的低碳钢和淬硬倾向大的钢种热影响区的组织可分为以下几个区。

图10 焊接热影响区分布特征1 一熔合区卡2过热匾丨3正火区i4不完全畫结晶何I 5—母材;6悴火区;分陣火lit 岂一回硬区回5方去各区平均尺寸丿叩 S K / nwi 和品叵{逗讯叵 姗品区〔阳E 重茫品区, 手丄囲2 1^3.0 1 5^2 5 2. 2A /!□ 6.0^6.50.8^1.e 0.S-* L " 0.7^1 □ 2.3^4.0 ma 5.0-^T.O2J>-3 □ 2E-S0 21 4,0 2.027.0―— — 0.Q5-0.7S 1 •低碳钢接头的热影响区组织和性能(1)熔合区 焊缝金属和母材之间的过渡区, 即半熔化区和未混合区, 称为熔合区,其温度处于固相线与 液相线宰。

熔合区在化学成分和组织性能上都有较大的不均匀性, 在接近母材一侧的金属组 织是过热组织,塑性差。

同时又因温度梯度大,所以熔合区是很窄的,但对强度、塑性都有 很大的影响。

在许T/VS/mm不热粹火啊14 5易淬火駅(遇火) 6 7 5 易那火钢(捽火】 6 7 8 515001100500多情况下,熔合区是产生裂纹、局部脆性破坏的发源地。

(2)过热区此区段处于1100C到固相线温度的高温范围。

在这样高的温度下,奥氏体晶粒严重长大,尤其在1300 C以上时晶粒十分粗大,冷却后就获得粗大的过热组织(气焊时还可能得到魏氏组织),使材料的塑性大大降低,特别冲击韧性的影响尤为显著(通常要降低20%〜30%)。

焊接冶金学杜则裕课后答案1.分析热轧钢和正火钢的强化方式和主强化元素又什么不同,二者的焊接性有何羞别﹖在制定焊接工艺时要注意什么问题?答:热轧钢的强化方式有:(1)固溶强化,主要强化元素;Mn,Si。

( 2)细晶强化,主要强化元素: Nb,V.(3沉淀强化,主要强化元素: Nb,V.;正火钢的强化方式: (1 )固溶强化,主要强化元素:强的合金元素(2)细品强化,主要强化元素: V,Nb, Ti,Mo (3)沉淀强化,主要强化元素: Nb,V,Ti,Mo.;焊接性:热轧钢含有少量的合金元素,碳当量较低冷裂纹倾向不大,正火钢含有合金元素较多,淬硬性有所增加,碳当量低冷裂纹倾向不大。

热轧钢被加热到1200 C以上的热影响区可能产生粗品脆化,韧性明显降低,而是、正火钢在该条件下粗晶区的v析出相基本固溶,抑制A长大及组织细化作用被削弱,粗晶区易出现粗大品粒及上贝、M-A等导致韧性下降和时效敏感性增大。

制定焊接工艺时根据材料的结构、板厚、使用性能要求及生产条件选择焊接。

2-分析Q345的焊接性特点,给出相应的焊接材料及焊接工艺要求。

答:Q345钢属于热轧钢,其碳当量小于%,焊接性良好,一般不需要预热和严格控制焊接热输入,从脆硬倾向上,Q345钢连续冷却时,珠光体转变右移,使快冷下的铁素体析出,剩下富碳奥氏体来不及转变为珠光体,而转变为含碳量高的贝氏体与马氏体具有淬硬倾向,Q345刚含碳量低含锰高,具有良好的抗热裂性能,在Q345刚中加入V、Nb达到沉淀强化作用可以消除焊接接头中的应力裂纹。

被加热到1200C以上的热影响区过热区可能产生粗晶脆化,韧性明显降低,Q345钢经过600CX 1h退火处理,韧性大幅提高,热应变脆化倾向明显减小。

﹔焊接材料:对焊条电弧焊焊条的选择:E5系列。

埋弧焊:焊剂SJ501,焊丝HO8A/HO8MnA电渣焊:焊剂H/431、HJ360焊丝HO8MnMoA CO2气体保护焊:H08系列和YJ5系列。

焊接冶金学基础简介焊接冶金学是研究焊接过程中金属材料的结构和性能变化的一门学科。

通过理解和掌握焊接冶金学的基础知识,可以帮助我们更好地理解焊接过程中出现的各种问题,并采取相应的措施加以解决。

本文将介绍焊接冶金学的基础知识,包括焊接过程中金属材料的热力学和物理变化、焊接接头的组织结构以及焊接过程中的常见缺陷等内容。

1. 焊接过程中金属材料的热力学和物理变化1.1 焊接过程中的热力学变化在焊接过程中,金属材料会经历热力学变化。

当焊接热源对金属进行加热时,金属内部的晶体结构会发生相应的变化。

这些变化包括晶格无序化、晶界迁移以及晶粒长大等。

1.2 焊接过程中的物理变化焊接过程中,金属材料还会发生物理变化。

这些变化包括热胀冷缩、热应力产生以及相变等。

这些物理变化会对焊接接头的组织结构和性能产生影响。

2. 焊接接头的组织结构焊接接头的组织结构是指焊接过程中产生的金属的微观结构。

它受到焊接过程中金属的热力学和物理变化的影响。

2.1 焊缝区域的组织结构在焊接接头中,焊缝区域是最受关注的部分。

根据焊接接头的金属材料,焊缝区域的组织结构可以分为合金化区、热影响区和基材区。

•合金化区:焊接过程中,焊接材料会与基材中的材料发生化学反应,形成一种新的合金区域。

该区域的组织结构与焊接材料的化学成分有关。

•热影响区:焊接过程中,焊接材料周围的基材会被加热至高温,然后迅速冷却。

这会导致热影响区内金属的组织结构发生变化,包括晶粒长大、相变和硬化等。

•基材区:焊接接头中未发生焊接过程的部分,其组织结构与原先的金属材料一致。

2.2 焊缝内部的组织结构焊缝内部的组织结构是指焊缝中金属的微观结构。

焊缝内部主要包括熔化区和固化区。

•熔化区:焊接过程中,金属被加热至熔点以上,形成液态金属。

液态金属在快速冷却后,形成熔化区。

熔化区的组织结构与熔化过程中的冷却速率有关。

•固化区:熔化区内的液态金属经过冷却和凝固后,形成固态金属。

固化区的组织结构与凝固过程中的冷却速率有关。

焊接冶金原理课件:焊接裂纹 (一)焊接冶金原理课件:焊接裂纹焊接是一种常见的连接方法,它通过熔化并再次凝固来实现一些金属部件的连接。

焊接中存在许多问题,其中之一就是焊接裂纹。

焊接裂纹是指焊接过程中或焊后由于各种原因导致的金属裂纹。

本文将对焊接裂纹的形成原理、预防方法和修补方法进行介绍。

一、焊接裂纹的形成原理1.热裂纹:热裂纹是在热作用下形成的,主要由于金属在加热和冷却过程中产生的热应力和压应力不断变化,使得金属发生了裂纹的问题。

2.冷裂纹:冷裂纹是由于钢材或钢板塑性后强度减小,在一些应变状态下容易发生的裂纹。

3.应力腐蚀裂纹:应力腐蚀裂纹是金属在介质的影响下结合高应力的作用下,产生的化学反应和电化学过程中,出现的腐蚀、氢脆和应力相结合的裂纹。

二、焊接裂纹的预防方法1.合理焊接工艺:合理的焊接工艺可以减少焊接裂纹的发生,例如减小焊接热量、加大间隙、控制焊接速度、选用适当的电流电压和极性等。

2.选用合适的焊接材料:选用适合的焊接材料可以有效降低焊接裂纹的产生,焊接材料的选择要根据基体材料和工作环境进行,在选择焊接材料时,要注意焊接后的连续性和完整性。

3.进行预热和后热处理:进行预热和后热处理,可以降低材料的收缩应力、热应力,减少焊接裂纹的发生。

三、修补焊接裂纹的方法1.热处理修补:用热处理的方法来修补焊接裂纹,主要是对焊接部位进行局部加热,使出现的裂纹处得到熔化、结合,从而达到修补的效果。

2.机械修补:通过机械的方法将焊接裂纹处切割或者打磨掉,然后重新进行焊接或补焊即可。

3.焊接修补:选择合适的焊接方法,进行焊接修补,让焊接材料与原来的金属材料结合在一起,从而达到焊接裂纹的修补效果。

综上所述,焊接裂纹是焊接过程中比较常见的问题,产生原因多种多样。

为了避免焊接裂纹的产生,应采取正确的焊接工艺、选用合适的焊接材料、进行适当的热处理和预防应力腐蚀等方法。

如果出现了焊接裂纹,可以采用热处理、机械修补和焊接修补等方法进行修复。