发酵法生产鸟苷的工艺优化

- 格式:doc

- 大小:148.00 KB

- 文档页数:5

产辅酶Q_(10)菌株选育及发酵过程优化研究辅酶Q10(CoQ10)作为细胞有氧呼吸链中的一个重要递氢体,广泛应用于医药和食品行业。

近年来,CoQ1o作为一种辅助药物,在治疗心脏衰竭方面,使用比例逐年增加,因此对CoQ1o的需求也不断增长。

对产CoQ1o微生物的开发利用也愈发重要。

本文以类球红细菌(Rhodobacter sphaeroides)为出发菌,研究了该菌的诱变选育、培养基优化和补料分批发酵工艺。

1.对比皂化法、超声波破碎法、反复冻融法、酸热法和酸热辅助超声法对CoQ1o提取效果的影响,确定了酸热辅助超声破胞方法的可行性。

并通过单因素实验、正交法实验确定其最佳提取工艺条件。

酸热辅助超声法提取类球红细菌中CoQ1o最优的提取条件是加入300μL的盐酸、80 ℃、400w超声处理20min。

此时,CoQ1o得率为3.738mg/g。

2.以自然筛选获得的R.spl-11为出发菌株,经过紫外-LiCl、NTG结合VK3、NaN3和PHB 复合抗性诱变,获得一株遗传性状良好的CoQ1o高产菌株,其产量为71.23mg/L,比出发菌株提高了132.17%。

通过单因素实验对R.sp3-7菌株发酵条件进行优化,得到最优条件为:32℃、初始pH为7.0、接种量8%及装液量为40mL/250mL, CoQ10产量为82.70mg/L。

3.对R.sp3-7生产CoQ1o的发酵培养基进行优化,首先通过单因素筛选确定了培养基最佳碳源、氮源和需添加的金属离子。

通过Plackett-Burman设计对培养基中的9种成分进行筛选,获得影响发酵的3个重要成分:葡萄糖、玉米浆干粉和硫酸镁,再采用Box-Behnken响应面试验对上述三种成分进行优化,获得最佳浓度:葡萄糖36.9g/L、玉米浆干粉5.3g/L、MgSO4 14.4g/L。

优化后CoQ1o产量达到135.20mg/L,比优化前提高了68.62%。

4.在5L发酵罐中考察了pH、溶氧(DO)水平对CoQ1o合成的影响,结果发现CoQ1o合成的最适pH为6.8。

谷氨酸的先进生产工艺谷氨酸是一种重要的氨基酸,在食品添加剂、保健品、药物、化妆品等领域有广泛的应用。

目前,谷氨酸的生产工艺主要有微生物发酵法和化学合成法两种。

微生物发酵法是目前主要的生产方法,下面将重点介绍谷氨酸的先进生产工艺。

微生物发酵法是利用谷氨酸高效产生菌株通过生物代谢反应将低价的有机废弃物转化为谷氨酸。

谷氨酸的先进生产工艺主要包括菌株选育、发酵过程优化和分离纯化技术三个方面。

首先,菌株选育是谷氨酸生产工艺的核心环节。

目前,国内外研究人员已经从多种微生物中筛选出多种高效的谷氨酸产生菌株,如变异株、突变株等。

其中,变态球菌、拟杆菌、乳酸杆菌和乳酸菌是常用的谷氨酸产生菌株。

菌株选育的目标是寻找产量高、菌种稳定、代谢特性好的菌株,并通过遗传工程手段进一步提高菌株的产酸能力和抗性。

其次,发酵过程优化是提高谷氨酸生产效果的关键。

发酵过程优化主要包括培养基优化、发酵条件调控、发酵设备升级等方面。

培养基优化是通过调整培养基组成和添加合适的添加剂来提高菌种的生长速度和产酸能力,如碳源、氮源、有机酸、氨基酸等。

发酵条件调控包括发酵温度、pH值、氧气供给、搅拌速度等,通过合理调节这些因素可以提高菌种的生理代谢活性和谷氨酸的产量。

发酵设备升级是利用现代生物工程技术,开发新的发酵设备和设备控制系统,提高谷氨酸发酵的自动化水平和生产效能。

最后,分离纯化技术是谷氨酸生产工艺中不可或缺的环节。

分离纯化技术主要包括过滤、浓缩、离心、脱色、结晶等过程。

在分离纯化过程中,采用适当的工艺条件和操作方法,可以高效地提取和纯化谷氨酸。

目前,常用的分离纯化技术包括膜分离技术、离子交换及吸附技术、凝胶过滤技术等。

这些技术既可以提高产品的纯度,又可以降低生产成本,提高谷氨酸的生产效能。

综上所述,谷氨酸的先进生产工艺主要包括菌株选育、发酵过程优化和分离纯化技术三个方面。

通过优化这些环节,可以提高谷氨酸的生产效能和产品质量,推动谷氨酸产业的发展。

透明质酸发酵工艺优化姓名:杨兴旭学号:060516211一、实验目的1、通过查阅资料并结合所学知识,了解并完成实验方案设计及过程。

2、熟悉培养基制备、种子培养、发酵过程控制及菌种制备。

3、掌握透明质酸理化性质、纯化及含量测定方法。

二、实验原理透明质酸又名玻璃酸(Hyaluronic acid,简称 HA),是一种高分子量的线性大分子粘多糖,广泛存在于生物体的结缔组织及部分细菌中的高聚物。

1934年Meyer等首先从牛眼玻璃体中分离得到HA,1937年Kendell等从菌株中提取到 HA。

微生物发酵法,所需的原料易得,大大降低了生产成本。

同时由于透明质酸存在于菌体英膜上,易于与菌体分离,因而减少了提取成本。

此后,人们对于HA的生理作用、化学结构、理化性质、分布、制备工艺及其在医疗、化妆品和美容保健品方面的应用进行了广泛深入的研究。

HA是由N-乙酰葡萄糖胺和葡萄糖醛酸通过β-1,4和β-1,3糖苷键反复交替连接而成的一种高分子聚合物,由分子中的二种单糖(β-D-葡萄糖醛酸和 N-乙酰基-D-氨基葡萄糖)按等摩尔比交互连接而成。

HA在空间上呈刚性的螺旋柱构型,柱的内侧含有大量的羟基,因而产生强烈的亲水性,HA分子间这种特定的构型,使其具有很高的润湿和粘度作用。

目前,随着微生物发酵法生产HA技术成为新的研究热点,本实验通过对发酵条件温度、碳源、氮源、接种量pH等条件进行优化,探究如何更好发酵生产HA,因为发酵液HA以游离状态存在所以易于HA的分离纯化。

能够产生HA的链球菌有A群和C群两类,其中A群主要有化脓链球菌,因为其致病性较高,一般不用作生产菌种;C群有兽疫链球菌、马疫链球菌、类马链球菌等均属于非人体致病菌,所以可以用作HA的生产菌种,链球菌属的大部分细菌都能够像胞外分泌以 HA 为主要成分的荚膜。

发酵法生产 HA就是利用微生物在生长繁殖过程中向胞外分泌以 HA 为主要成分的荚膜,然后通过分离纯化而制备得到 HAHA白色、无固定形态、无臭无味,具有较强的吸湿形、溶于水,不溶于有机溶剂。

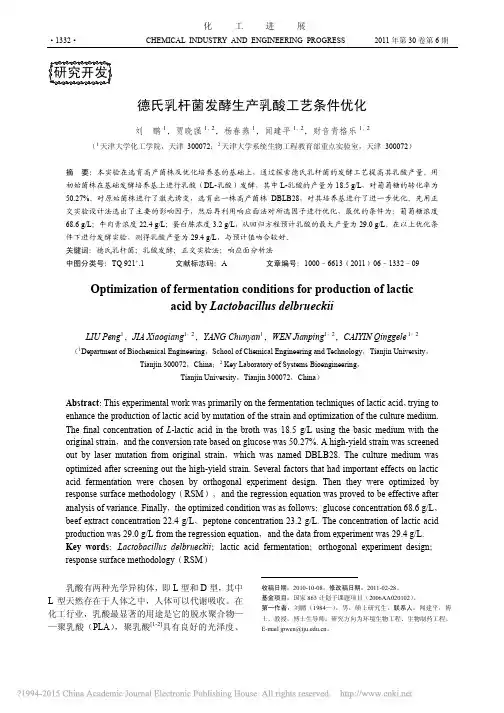

1 发酵法生产鸟苷的工艺优化 摘 要 以菌株Bacillus Subtilis-BB518为生产菌株,对该菌株进行摇瓶发酵试验优化培养基组成。然后,利用该培养基配方进行50L全自动发酵罐发酵试验选择适当的溶解氧条件。最终,该菌种在优化的培养条件下鸟嘌呤核苷发酵水平达到17.8g/L,比出发菌株发酵产苷提高了18.7%。 关键词 鸟嘌呤核苷 优化 溶解氧 1960年,Kuninaka[1]发现5′鸟苷酸具有较强烈的增鲜功能,在谷氨酸钠中加入1.5~2%的鸟苷酸钠可使其鲜味增加10~25倍,而鸟嘌呤核苷(简称:鸟苷)是生产鸟苷酸的原料;同时鸟苷又是抗病毒药物三氮唑核苷和无环鸟苷的前体。因此,大批量生产鸟苷前景广阔。 目前,核苷酸的工业化生产方法主要有三种:酶水解RNA法、菌体自溶法和发酵法。菌体自溶法由于产量低,提取困难而基本上不用;而两步发酵法生产鸟苷酸由于其产率高、周期短、控制易、产量大等优点,以及鸟苷可以直接透过细菌细胞膜,溶解度较低,基本上不会对嘌呤合成造成反馈抑制,通过化学或生物磷酸化形成鸟苷酸的工艺又相当成熟,因而目前已经成为工业生产鸟苷酸的主要方法。 虽然我国自80年代初已经开展了鸟苷类物质发酵的研究[2~4],但是一直进展不大,因而鸟苷生产成本居高不下,成为限制鸟苷酸工业发展的重要环节。本课题通过摇瓶正交试验以及50L全自动发酵罐溶解氧控制试验对过程的工艺进行了优化,从而使鸟苷的发酵产率提高了18.7%,发酵产苷达到了17.8g/L。 1 材料与方法 1.1 菌种:枯草芽孢杆菌(B.Subtilis)BB518 1.2 培养基 1.2.1 斜面及茄子瓶培养基配方 葡萄糖10 g/L,酵母膏10 g/L,蛋白胨10 g/L,氯化钠5 g/L,琼脂20 g/L,pH值7.0,0.1Mpa灭菌20min。 1.2.2 种子培养基配方 葡萄糖20 g/L,酵母膏10 g/L,硫酸铵5 g/L,氯化钠5 g/L,玉米浆10 g/L,pH值7.0,0.1Mpa灭菌20min。 1.2.3 发酵培养基配方 葡萄糖120 g/L,酵母粉20 g/L,玉米浆20 g/L,硫酸铵18 g/L,磷酸二氢钾4g/L,硫酸镁8g/L ,碳酸钙20g/L, pH值7.0,0.1Mpa灭菌15min。 1.3 仪器设备 FUS-50L(A)全自动发酵罐,往复式摇床。 1.4 分析方法 pH测定:Mettler Toledo在线pH检测系统,pH计。 2

DO测定:Mettler Toledo在线DO检测系统。 鸟苷测定:纸层析法,展开剂为异丙醇:氨:水=7:2:1(v/v)。 还原糖测定:改良斐林法。 细菌生长比浊度测定: 752分光光度计在590nm下测定OD值。 1.5 培养方法 1.5.1 斜面及茄子瓶种子培养:32℃培养箱中培养24小时。 1.5.2 摇瓶种子培养:250ml摇瓶装入培养基20ml,接一环斜面种子于32℃、110转/分往复式摇床培养11小时。 1.5.3 摇瓶发酵培养:500ml摇瓶装入培养基18ml,接入2ml种子于36℃、110转/分往复式摇床培养72小时。 1.5.4 种子罐种子培养:5L全自动发酵罐装入培养基3.5L,接1/3茄子瓶种子于32℃、300转/分、通风比1:0.3培养10小时。 2 结果与讨论 2.1 摇瓶种子生长情况 种子生长好坏是鸟苷发酵的关键,为取得处于对数生长期的良好种子,分别用菌液比浊度净增值(△OD)不同的种子分别接种发酵,经过连续多批次发酵验证确定:摇瓶种子的种龄为11小时。

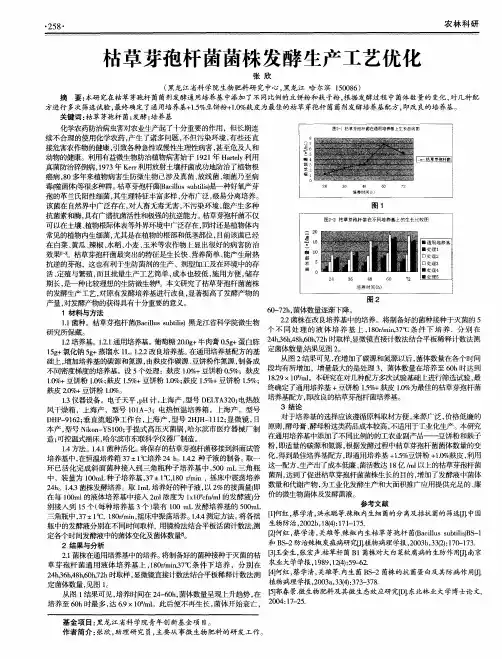

46810121416

89101112131415周期(h)

产苷量(‰)OD值OD值产苷量(‰) 图1 不同△OD对鸟苷积累的影响 2.2 摇瓶发酵培养基中各组分与鸟苷积累的关系 由于菌种Bacillus Subtilis-BB518是腺嘌呤营养缺陷型菌株,因此对酵母粉单独进行研究;随后再对培养基中其它各组分与鸟苷积累之间的关系通过正交设计进行研究来确定优化的培养基组成,使鸟苷积累量得到进一步提高。 2.2.1 发酵培养基中酵母粉含量与鸟苷积累的关系 在不改变摇瓶培养基其他配方的前提下,分别试验不同比例的酵母粉添加量对发酵产苷的影响,试验结果见图1。 3

67891011121314151616171819202122酵母粉含量(‰)

产

苷量(‰)OD值

产苷量(‰)"OD值 图2 酵母粉对鸟苷积累量及菌体比浊度的影响 结果表明:在加入18g/L酵母粉的培养基中,鸟苷积累量最高,达到15.3g/L。低于18g/L时,菌液比浊度较低,鸟苷积累量也较少;高于18g/L时,菌液比浊度提高,但鸟苷积累量减少。分析其原因可能是,菌种Bacillus Subtilis-BB518是腺嘌呤营养缺陷型菌株,因此必需供给一定量的腺嘌呤菌体才能生长,而酵母粉中含有一定量的腺嘌呤。当酵母粉含量较低时,菌液比浊度也较低,菌体数量达不到鸟苷生产的要求;酵母粉含量较高时,菌液比浊度也较高,菌体数量过多,培养基中的营养都用于生长菌体,鸟苷积累量减少;只有菌体比浊度适中时才能维持生长与代谢的平衡。这一点可以通过糖的消耗速率来验证。 2.2.2 发酵培养基中其它组分含量与鸟苷积累的关系 根据文献报导有关影响鸟苷积累的因素[4,5],结合本菌株自身培养条件,按照正交表L9(34)制定4因素优化方案: A=玉米浆(1.5,2.0,2.5),B=硫酸铵(1.5,2.0,2.5),C=磷酸二氢钾(0.2,0.6,1.0),D=硫酸镁(0.4,0.8,1.2),发酵结束补水以回复体积,测定发酵样中鸟苷含量,试验设计及试验结果见表1和表2。

表1 正交试验因素水平表 水平 玉米浆(%) 硫酸铵(%) 磷酸二氢钾(%) 硫酸镁(%) 1 1.5 1.5 0.2 0.4 2 2.0 2.0 0.6 0.8 3 2.5 2.5 1.0 1.2

表2 培养基中四种成分对鸟苷积累影响的正交试验结果 试验号 试验因素 试验结果 A B C D

1 1 1 1 1 0.65 2 1 2 2 2 9.26 3 1 3 3 3 3.21 4 2 1 2 3 13.47 5 2 2 1 1 6.89 6 2 3 3 2 12.16 7 3 1 3 2 8.54 8 3 2 1 3 5.52 9 3 3 2 1 4.53 4

K1 13.12 22.66 13.06 12.07 K2 32.52 21.67 27.26 29.96 K3 18.59 19.90 23.91 22.20 k1 4.37 7.55 4.35 4.02 k2 10.84 7.22 9.09 9.99 k3 6.20 6.63 7.97 7.40 R 6.47 0.92 4.74 5.97

由表2极差分析可以看出:菌株Bacillus Subtilis-BB518发酵产苷的影响大小依次是玉米浆、硫酸镁、磷酸二氢钾、硫酸铵。硫酸铵对鸟苷产率的影响较小,其可能原因是与玉米浆中含有一定量的氨氮以及利用液氨调节pH值有关。 根据上述试验结果,对玉米浆、硫酸镁、磷酸二氢钾的使用量逐步细化进行一系列正交试验,最终得到三者的使用量分别为20.5g/L、0.77g/L、0.46g/L。利用该优化组合的培养基配方配制摇瓶,鸟苷积累量达到了16.9g/L。 2.3 50L全自动发酵罐中不同溶解氧水平对鸟苷积累量的影响 根据文献报导,鸟苷发酵过程中溶解氧对鸟苷积累量有很大的影响[6,7]。本试验以摇瓶试验中获得的最适培养基配方为基础,控制pH值在6.50±0.05以及通过流加糖控制发酵液中糖浓度在5~6%范围内,发酵开始0~24小时DO控制在40%左右,24~72小时DO分别控制在10%,20%,30%,40%等四个水平下进行发酵试验,测定发酵液中鸟苷积累量,试验结果见图3。

02468101214161820

24324048566472周期(小时)

产苷量(‰)

10%DO产苷率20%DO产苷率30%DO产苷率40%DO产苷率

图3 不同DO对50L发酵罐中鸟苷积累量的影响 结果表明:DO控制在30%水平时,发酵液中鸟苷积累量达到17.8 g/L ;DO控制在10%和20%水平时,发酵前期鸟苷积累速率与DO控制在30%水平相差不多,但中后期积累速率变缓,发酵72小时时鸟苷积累量分别为8.9 g/L和15.5 g/L;DO控制在40%水平时,发酵前期鸟苷积累速率较DO控制在30%水平下更快,但后期产物积累量逐渐转慢甚至几乎不增长,发酵72小时时其积累量为13.8 g/L 。出现这种现象的可能原因是,如果DO控制在适中的范围内,有利于菌体维持适当的活力来积累产物;DO控制在较低的水平下,由于菌体自身代谢活力提高导致发酵后期鸟苷积累量减少;DO控制在较高水平下,菌体过早衰退,活力下降,