上下料机器人应用

- 格式:ppt

- 大小:1.83 MB

- 文档页数:21

《机器人应用技术》课程标准课程代码:X0705529课程类别:专业核心课程授课系(部):自动化工程系学分学时:58学时一、课程定位《机器人应用技术》课程是机电一体化专业的一门专业技术课,是一门多学科的综合性技术,它涉及自动控制、计算机、传感器、人工智能、电子技术和机械工程等多学科的内容。

其目的是使学生了解机器人(工业机器人)的基本结构,了解和掌握机器人(工业机器人)的基本知识和基本操作技能,使学生对机器人及其控制系统有一个完整的理解,培养学生在机器人技术方面分析与解决问题的能力,培养学生在机器人技术方面具有一定的动手能力,为毕业后从事专业工作打下必要的机器人应用基础。

二、课程目标通过本课程的学习,使学生具有工业机器人编程和调试的知识与技能,具备较高的职业素质,具有调试机器人应用程序和设计典型机器人应用系统的能力,能解决程序调试和系统设计中遇到的问题。

1、知识目标a。

了解机器人的由来与发展、组成与技术参数,掌握机器人分类与应用,对各类机器人有较系统地完整认识。

b。

了解机器人运动学、动力学的基本概念,能进行简单机器人的位姿分析和运动分析。

c。

了解机器人本体基本结构,包括机身及臂部结构、腕部及手部结构、传动及行走机构等。

d。

了解机器人轨迹规划和关节插补的基本概念和特点。

e。

熟悉工业机器人控制系统的构成、编程语言。

f。

了解工业机器人工作站及生产线的基本组成和特点。

g。

掌握常用工业机器人工作站编程应用和调试方法。

h。

掌握工业机器人手动和自动操作,熟悉工业机器人编程。

2、能力目标a。

根据工业机器人运动系统设计方法,具有进行总体设计的能力;b。

能分析工业机器人整体性能、主要部件性能;c。

具有常用工业机器人控制系统应用的能力;d。

能知道工业机器人的新理论、新方法及发展趋向;e。

能进行工业机器人的开关机操作;f。

能使用机器人示教器;g。

能定义和标定工件及工具坐标系;h。

能手动操作机器人;i。

能根据控制要求编写工业机器人程序;3、素质目标a。

机床自动上下料的工作流程机床自动上下料是现代制造业中一个非常重要且常见的工艺流程。

它使用自动化设备,以及适当的控制系统,实现了机床的自动化运行、材料的自动供给和卸载,从而提高了生产效率和产品质量。

本文将详细描述机床自动上下料的工作流程。

第一步:设定加工程序在进行机床自动上下料之前,操作人员需要根据产品的加工要求和机床的性能,设定加工程序。

加工程序包括切削参数、加工路径等信息。

这些信息将用于控制机床,在自动化过程中完成加工操作。

第二步:材料准备在机床自动上下料过程中,需要将原料(如铁块、铝块等)放置在进料区域。

这一步骤可以手动完成,也可以通过自动化设备进行,根据实际生产情况确定。

在放置材料时,需要注意材料的摆放方式和数量,确保每次加工过程中都有足够的材料供给。

第三步:自动上料自动上料是机床自动化过程中的一个重要环节。

它的作用是将准备好的材料从进料区域移动到机床的工作区。

这一步骤通常由搬运机器人完成,搬运机器人根据预设的路径和指令,将材料准确地搬运到机床,并放置在正确的位置上。

第四步:机床加工一旦材料被自动放置在机床上,机床开始自动进行加工操作。

加工过程中,机床会按照预设的加工程序,依次进行各个工序的切削、铣削、打孔等操作。

控制系统根据加工程序和实时数据,对机床进行精确的控制,确保加工质量和产品精度。

第五步:自动下料机床完成加工后,自动下料环节开始。

这一步骤与自动上料类似,同样由搬运机器人完成。

搬运机器人将加工完成的零件从机床上搬运到卸料区域。

在这个过程中,搬运机器人需要根据指令和路径,将零件准确地放置在指定的位置上。

第六步:检验和质量控制在自动下料后,操作人员通常会对零件进行检验。

这个环节是为了确保加工结果符合要求,产品质量达到标准。

检验可以通过目视、量测和使用其他检测设备等方式进行。

如果发现零件有问题,需要及时采取纠正措施,以确保产品质量。

第七步:重复循环机床自动上下料的工作流程通常是一个循环过程。

工业机器人编程与调试项目四工业机器人综合训练任务4 上下料工作站编程与调试3 1 2 目录contents402上下料工作站机器人编程与调试1、机器人的工作任务工装托盘到达工位1后,上位机系统发出启动命令。

PLC首先向机床发出调用程序命令;当数控车床返回已就绪命令后,PLC给机器人发出启动命令;机器人抓取工件1到达卡盘位置后,返回到位命令;PLC通知机床卡盘夹持;机器人推出到安全位置后PLC发出机床加工启动命令;加工完成后,PLC通知机器人夹持工件,夹持完成后命令机床卡盘松开;机器人将工件送至吹气清理位置,到达后PLC控制吹气顶销气缸顶出;机器人气爪松开移至安全位置后开始吹气;吹气完成后机器人返回夹持工件,夹持完成后PLC控制顶销气缸缩回;机器人将工件送至激光检测平台;平台夹持机构伸出、气爪夹紧,进行尺寸检测;检测完成后PLC通知机器人将工件放回工装托盘。

开始工件判断机器人为数控车床上下料机器人为清理单元上下料机器人为检测单元上下料铝制圆柱水晶机器人为视觉检测单元上下料启动抓取工件到达机床卡盘的位置,并向机床发出到位命令YN机床卡盘夹紧了加工完成机床卡盘松开可以清理清理完成铝制圆柱水晶机器人退至安全位置机器人人夹取工件,通知机床卡盘松开机器人夹取工件,退回安全位置,通知PLC 将机器人移动到清理单元将工件送到清理单元支撑台,气爪松开退回安全位置,通知清理机器人夹取工件,通知PLC 将机器人移动到检测单元机器人将工件送至激光检测平台,气爪松开移至安全位置,通知检测可以检测检测完成等待调用水晶工件的处理子程序调用铝制圆柱工件的处理子程序抓取水晶到达视觉检测点,气爪松开,退回安全位置,通知检测检测完成将工件放回工装托盘,退回安全位置,完成启动抓取工件到达机床卡盘的位置,并向机床发出到位命令YN机床卡盘夹紧了加工完成机床卡盘松开可以清理清理完成铝制圆柱水晶机器人退至安全位置机器人人夹取工件,通知机床卡盘松开机器人夹取工件,退回安全位置,通知PLC 将机器人移动到清理单元将工件送到清理单元支撑台,气爪松开退回安全位置,通知清理机器人夹取工件,通知PLC 将机器人移动到检测单元机器人将工件送至激光检测平台,气爪松开移至安全位置,通知检测可以检测检测完成等待调用水晶工件的处理子程序调用铝制圆柱工件的处理子程序抓取水晶到达视觉检测点,气爪松开,退回安全位置,通知检测检测完成将工件放回工装托盘,退回安全位置,完成(1)配置I/O板DSQC652(2)配置I/O信号(2)配置I/O信号机器人输入端子PLC输出端子功能DI10_1 Y410 启动DI10_2 Y411 判断铝座还是水晶DI10_3 Y412 机床卡盘卡紧,通知机器人松开工件并退回安全位置DI10_4 Y413 机床加工完毕,通知机器人下料DI10_5 Y414 机床卡盘松开,通知机器人可以取走工件DI10_6 Y415 机器人等待可以清理信号(机器人需到达清理单元前)DI10_7 Y416 等待清理完毕信号DI10_8 Y417 等待可以将工件放至检测处(机器人需到达检测单元前)DI10_9 Y418 等待工件尺寸检测完毕信号DI10_10 Y419 等待视觉检测完毕信号(2)配置I/O信号机器人输出端子PLC输入端子功能DO10_1,DO10_2 无机器人夹具控制DO10_3 X310 机器人准备就绪(在原位)DO10_4 X311 通知机床,机器人已经到了机床上料位置DO10_5 X312 机器人已经退回到安全位置,通知机床可以加工DO10_6 X313 机器人到达下料位置,通知机床卡盘需松开DO10_7 X314 通知PLC驱动行走轴让机器人走到清理单元前DO10_8 X315 机器人到达安全位置,发出通知,可以清理DO10_9 X316 通知PLC驱动行走轴让机器人走到检测单元前DO10_10 X317 机器人已经退至安全位置,通知可以进行工件尺寸检测DO10_11 X318 工件又放至托盘,完成DO10_12 X319 机器人到达安全位置,发出通知,可以进行视觉检测PROC main() Initialize; 初始化 WHILE TRUE DO ;进入循环 WaitDI DI10_1, 1; 等待启动命令 WaitTime 3;等待3s IF DI10_3 = 1 THEN yuanzhu; 调用铝制圆柱处理子程序 ELSE WaitTime 1; 等待1s shuijing; 调用水晶处理子程序 ENDIF ENDWHILE(1)主程序本程序中有初始化子程序、铝制圆柱处理子程序及水晶处理子程序。

工业机器人常见五大应用领域及关键技术去年全球工业机器人销量达到24万台,同比增长8%。

其中,我国工业机器人市场销量超过6.6万台,继续保持全球第一大工业机器人市场的地位。

但是,按机器人密度来看,即每万名员工对应的机器人保有量,我国不足30台,远低于全球约为50多台的平均水平。

前瞻产业研究院《2016-2021年中国工业机器人行业产销需求预测与转型升级分析报告》数据显示:2015年我国工业机器人产量为32996台,同比增长21.7%。

2016年机器人产业将继续保持快速增长,今年一季度我国工业机器人产量为11497台,同比增长19.9%。

此外,数据显示,2015年我国自主品牌工业机器人生产销售达22257台,同比增长31.3%。

国产自主品牌得到了一定程度的发展,但与发达国家相比,仍有一定差距。

2016年未来全球工业机器人市场趋势包括:大国政策主导,促使工业与服务机器人市场增长;汽车工业仍为工业机器人主要用户;双臂协力型机器人为工业机器人市场新亮点。

一、什么是工业机器人工业机器人是一种通过重复编程和自动控制,能够完成制造过程中某些操作任务的多功能、多自由度的机电一体化自动机械装备和系统,它结合制造主机或生产线,可以组成单机或多机自动化系统,在无人参与下,实现搬运、焊接、装配和喷涂等多种生产作业。

当前,工业机器人技术和产业迅速发展,在生产中应用日益广泛,已成为现代制造生产中重要的高度自动化装备。

二、工业机器人的特点自20世纪60年代初第一代机器人在美国问世以来,工业机器人的研制和应用有了飞速的发展,但工业机器人最显著的特点归纳有以下几个。

1.可编程。

生产自动化的进一步发展是柔性自动化。

工业机器人可随其工作环境变化的需要而再编程,因此它在小批量多品种具有均衡高效率的柔性制造过程中能发挥很好的功用,是柔性制造系统(FMS)中的一个重要组成部分。

2.拟人化。

工业机器人在机械结构上有类似人的行走、腰转、大臂、小臂、手腕、手爪等部分,在控制上有电脑。

各类机器人的应用

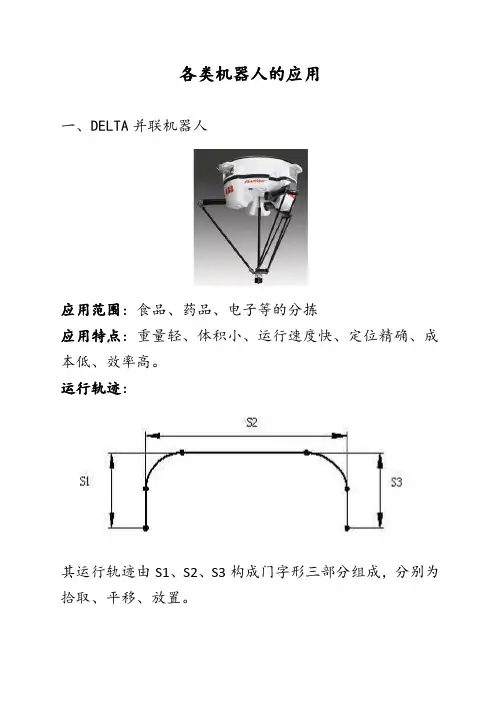

一、DELTA并联机器人

应用范围:食品、药品、电子等的分拣

应用特点:重量轻、体积小、运行速度快、定位精确、成本低、效率高。

运行轨迹:

其运行轨迹由S1、S2、S3构成门字形三部分组成,分别为拾取、平移、放置。

二、四轴码垛机器人

应用范围:饲料、化肥、化工、饮料、药品、啤酒等的码

垛

应用特点:有效载荷大、工作速度快

运行轨迹:

其运行轨迹由S1、S2、S3构成门字形三部分组成,分别为拾取、平移、放置。

三、四轴水平机器人

应用范围:精密电子、医疗器械、家电组装、搬运等应用特点:高速、高精度、低抖动

运行轨迹:

其运行轨迹由S1、S2、S3构成门字形三部分组成,分别为拾取、平移、放置。

四、六轴机器人

应用范围:焊接、搬运、喷涂、打磨抛光、上下料、装配等

应用特点:可靠性强、速度快、精度高、通用性

运行轨迹:根据实际需要。

毕业论文通用上下料机器人控制系统设计目录摘要 (I)ABSTRACT (II)1 绪论 (1)1. 1本课题研究背景的意义 (1)1. 2国内外研究动态及发展趋势 (1)1. 3本文的主要工作 (2)2 机械手简介 (3)2. 1机械手的分类32. 2常见机械手分类43 控制方案 (9)3. 1系统控制器的选择93. 2PLC的基本知识103. 3 PLC、电机选型 (12)4 控制系统设计 (17)4. 1 硬件系统设计 (17)4. 2软件系统设计 (20)4. 2. 1 .................................................... 梯形图编语(LD-Ladder Diagram)204. 2. 2控制流程图 (21)4. 2. 3梯形图设计 (22)结束语 (34)致谢 (35)参考文献 (36)通用上下料机器人控制系统设计摘要机械手是工业机器人系统中传统的任务执行机构,是机器人的关键部件之一。

机械手的机械结构采用滚珠丝杆、滑杆、等机械器件组成;电气方面有交流电机、变频器、传感器、等电子器件组成。

该装置涵盖了可编程控制技术,位置控制技术、检测技术等。

本文介绍的机械手是由PLC输出控制机械手横轴和竖轴的精确定位,微动开关将位置信号传给可编程控制器PLC主机;位置信号由接近开关反馈给PLC主机,通过控制机械手手爪的张合,从而实现机械手精确运动的功能。

本课题拟开发的通用上下料机械手可在空间内抓放物体,动作灵活多样,可代替人工在高温和危险的作业区进行作业,并可根据工件的变化及运动流程的要求随时更改相关参数。

关键词:PLC可编程控制器;机械手GENERAL FEEDING ROBOT CONTROL SYSTEMDESIGNABSTRACTMan ipulator is a traditi onal in dustrial robot system task execut ing age ncy, is one of the key comp onents of the robo t The mecha ni cal structure of the man ipulator with ball screw, slider, such as mechanical parts; Has ac motor, frequency converter, sen sors, electrical and other electr onic devices This unit covers the programmable con trol tech no logy, positi on con trol tech no logy, test ing tech no logy, etc Man ipulator is in troduced in this paper by PLC output con trol man ipulator tran sverse and vertical shaft precision positioning, micro switch position signal to host programmable controller PLC; Position feedback signals from the proximity switch to the PLC host computer, through the control of manipulator gripper zhang, so as to realize the fun cti on of mani pulator moveme nt accurately This topic proposed the developme nt of general loading manipulator can catch put objects into space and flexible, can replace artificial to operate at high temperatures and dangerous areas, and can accord ing to the requireme nt of the cha nge and moveme nt of the workpiece process at any time cha nge the related parametersKEY WORDS PLC The programmable controller;manipulator1 绪论1.1 本课题研究背景的意义我国国家标准(GB/T 12643-90)对机械手的定义:“具有和人手臂相似的动作功能,可在空间抓放物体,或进行其它操作的机械装置。

授课章节 上下料机器人的选型

授课形式 讲授

授课时间

第 周 周 ( 月 日) 第 至 节 教学目标

知识目标:了解上下料机器人的主要种类、特点

熟悉上下料机器人选型原则

能力目标:能根据需求选择合适的机器人 素质目标:提高应用能力 教学重点 上下料机器人的选型 教学难点

根据需求选择合适的机器人

教 学 过 程

方法手段 时间分配 导入及任务

布置

一、说出你知道的机器人的品牌 5分钟 图片、PPT 、由学生查找资料并进行讲解 重点讲解及任务分析

二、上下料机器人的主要种类 1、关节式机器人

2、直角坐标机器人

三、上下料机器人的主要特点 四、主流品牌机器人

五、上下料机器人选型的依据 六、上下料机器人的选型 1、ABB 工业机器人

举例:型号、技术参数、应用 2、KUKA 工业机器人

举例:型号、技术参数、应用 3、FANUC 工业机器人

举例:型号、技术参数、应用 4、英国Martin 上下料机器人 举例:型号、技术参数、应用

25分钟 视频、PPT 、图片

55分钟 视频、PPT 、图片

练习或训练 学生完成测试题

5分钟

作业

上网查找其他的应用案例,制作PPT 。

1、工业机器人的手爪有哪些分类吗?一般工业机器人手爪,多为双指手爪。

按手指的运动方式,可分为回转型和移动型;按夹持方式来分,有外夹式和内撑式两种。

2、什么是机器人二维视觉系统?采用该系统是否能进行多产品混合生产?机器人二维视觉系统:该视觉系统由一个安装于手爪上的2D摄像头完成视觉数据采集。

该视觉系统作为待加工工件准确抓取的定位方式,省去通常为满足机器人的准确抓取而必须采用的机械预定位夹具,具有很高的柔性,使得在数控机床上可以非常容易地实现多产品混合生产。

3、自动上下料机器人可以提高工效吗?数控机床自动上下料机器人是机械加工辅助手段。

通过减少生产辅助时间和缩短对刀时间来提高数控机床的生产效率来为工厂生产出更多的利润。

机床的工作时间主要包括切削时间和辅助时间。

数控机床自动上下料机器人可以减少工件的装卸时间,快速上料和切削时间有关,同时对刀时间可以缩短,实现缩短整个切削时间,从而提高工效。

4、请问焊接自动化的工业机器人有哪些要求?焊接用机器人基本上都采用关节机器人,绝大部分有6个轴。

其中,1、2、3轴可将焊枪或切割设备送到不同的空间位置,而4、5、6轴解决工具姿态的不同要求。

例如日本安川适用于焊接的工业机器人主要有MA、VA、ES、MS、VS等系列产品。

5、介绍一下机器人对无定位工件的搬运?就是利用高清晰摄像头实现对无定位工件的准确位置判断,在机器人收到信号后,机器人装上为工件定制的专用手爪去可靠的抓取工件,在与机床进行通讯得到上料请求后,最终完成机床的上下料。

6、焊接机器人工作站是怎样组成?焊接机器人主要包括机器人和焊接设备两部分。

机器人由机器人本体和控制柜(硬件及软件)组成。

而焊接装备,以弧焊及点焊为例,则由焊接电源,(包括其控制系统)、送丝机(弧焊)、焊枪(钳)等部分组成。

对于智能机器人还应有传感系统,如激光或摄像传感器及其控制装置等。

安川的焊接机器人工作站一般主要有工业机器人、焊接电源、辅助变位机、工装夹具、电气控制设备、安全防护栏等6个部分组成。

培训章节模块1 FANUC工业机器人CNC上下料工作站第1章认识工业机器人授课形式讲练授课时间第周周(月日)第至节培训目标知识目标:1.掌握机器人和工业机器人的定义。

2.了解工业机器人的应用领域和功能作用。

3.掌握工业机器人的概念。

能力目标:1.能正确认识工业机器人的工业应用。

培训重点1. 1.掌握工业机器人的应用范围2.了解工业机器人的组成培训难点 1.理解工业机器人的重要参数教学场地及教具使用教材、PPT、电脑培训过程方法手段时间分配导入及任务布置交流培训方式和要求学习任务:1.学习了解工业机器人的定义。

2.了解工业机器人的系统组成和机器人本体的组成。

3.了解工业机器人的重要的技术参数及含义。

5分钟重点讲解及任务分析1.重点任务讲解工业机器人的组成和关键技术参数的含义和作用2.举例不同型号的工业机器人在关键参数上的异同,对其工作能力的影响20分钟20分钟45分钟练习或训练无 45分钟(与教师操作同步)难点分析及总结1.难点是定位精度和重复定位精度的定义和其含义的区别的理解10分钟(与操作同步)布置作业课后搜集资料制作PPT演示文稿,讲解工业机器人和机器人的区别。

以及当前工业机器人的应用领域和典型案例培训章节模块1 FANUC工业机器人CNC上下料工作站第2章工业机器人CNC上下料工作站的组成和功能授课形式讲练授课时间第周周(月日)第至节培训目标知识目标:1.掌握工业机器人CNC上下料工作站的组成内容。

2.了解CNC上下料工作站的各部分的功能。

能力目标:1.能正确认识工业机器人的工业应用。

培训重点1.掌握 FANUC工业机器人CNC上下料工作站的组成2.了解 FANUC工业机器人CNC上下料工作站的功能培训难点 1.理解 FANUC工业机器人CNC上下料工作站各组成部件的功能教学场地及教具使用教材、PPT、电脑、工业机器人实训平台培训过程方法手段时间分配导入及任务布置学习任务:1.学习了解 FANUC工业机器人CNC上下料工作站的组成。

工业技术应用指南第1章工业概述 (3)1.1 工业的发展历程 (3)1.2 工业的分类与特点 (4)1.3 工业的应用领域 (4)第2章工业关键技术与参数 (5)2.1 工业的主要技术参数 (5)2.1.1 自由度 (5)2.1.2 负载能力 (5)2.1.3 重复定位精度 (5)2.1.4 工作速度 (5)2.1.5 工作范围 (5)2.2 工业的驱动系统 (5)2.2.1 电动驱动 (5)2.2.2 液压驱动 (5)2.2.3 气压驱动 (6)2.2.4 混合驱动 (6)2.3 工业的感知与认知技术 (6)2.3.1 传感器技术 (6)2.3.2 视觉识别技术 (6)2.3.3 人工智能技术 (6)2.3.4 控制技术 (6)第3章工业控制系统 (6)3.1 控制系统概述 (6)3.1.1 控制系统基本原理 (6)3.1.2 控制系统功能 (7)3.1.3 控制系统分类 (7)3.2 控制器硬件架构 (7)3.2.1 处理单元(CPU) (7)3.2.2 存储器 (7)3.2.3 数字/模拟接口 (7)3.2.4 通信接口 (7)3.2.5 伺服驱动器 (7)3.3 控制算法 (8)3.3.1 PID控制算法 (8)3.3.2 逆运动学算法 (8)3.3.3 轨迹规划算法 (8)3.3.4 自适应控制算法 (8)3.3.5 智能控制算法 (8)第4章工业编程与仿真 (8)4.1 工业编程基础 (8)4.1.1 编程概述 (8)4.1.3 编程原则 (8)4.2 工业编程语言 (9)4.2.1 编程语言概述 (9)4.2.2 示教编程 (9)4.2.3 离线编程 (9)4.2.4 基于模型的编程 (9)4.3 工业仿真技术 (9)4.3.1 仿真概述 (9)4.3.2 仿真方法 (9)4.3.3 仿真软件 (10)4.3.4 仿真应用 (10)第5章工业在制造业中的应用 (10)5.1 装配领域应用 (10)5.1.1 电子行业装配应用 (10)5.1.2 汽车行业装配应用 (10)5.1.3 家电行业装配应用 (10)5.2 焊接领域应用 (10)5.2.1 汽车行业焊接应用 (10)5.2.2 机械制造业焊接应用 (10)5.2.3 船舶行业焊接应用 (11)5.3 搬运与上下料领域应用 (11)5.3.1 物流搬运应用 (11)5.3.2 上下料应用 (11)5.3.3 热处理和表面处理领域 (11)第6章工业在非制造业中的应用 (11)6.1 医疗领域应用 (11)6.1.1 手术辅助 (11)6.1.2 康复护理 (11)6.1.3 医疗物流 (11)6.2 农业领域应用 (11)6.2.1 精准农业 (11)6.2.2 植保无人机 (12)6.2.3 农产品加工 (12)6.3 服务业领域应用 (12)6.3.1 餐饮业 (12)6.3.2 酒店业 (12)6.3.3 家政服务 (12)6.3.4 仓储物流 (12)第7章工业安全与可靠性 (12)7.1 工业安全标准与法规 (12)7.1.1 我国工业安全标准 (12)7.1.2 国际工业安全标准 (13)7.1.3 工业安全法规 (13)7.2.1 硬件安全防护 (13)7.2.2 软件安全防护 (13)7.2.3 传感器安全防护 (13)7.3 工业故障诊断与维修 (13)7.3.1 故障诊断 (13)7.3.2 维修方法 (13)7.3.3 维修注意事项 (13)第8章工业系统集成 (14)8.1 系统集成概述 (14)8.1.1 系统集成基本概念 (14)8.1.2 系统集成主要任务 (14)8.1.3 系统集成关键要素 (14)8.2 工业与自动化设备的接口技术 (14)8.2.1 硬件接口技术 (15)8.2.2 软件接口技术 (15)8.3 工业系统集成案例 (15)8.3.1 汽车制造行业 (15)8.3.2 电子行业 (15)8.3.3 食品行业 (15)第9章工业发展趋势与展望 (16)9.1 工业技术发展趋势 (16)9.2 工业产业发展现状与展望 (16)9.3 工业与人工智能的融合 (17)第10章工业技术培训与人才培养 (17)10.1 工业技术培训 (17)10.1.1 培训背景与意义 (17)10.1.2 培训内容 (17)10.1.3 培训方法与手段 (17)10.2 工业技术人才培养 (18)10.2.1 人才培养目标 (18)10.2.2 人才培养体系 (18)10.2.3 人才培养模式 (18)10.3 工业技术竞赛与认证 (18)10.3.1 技术竞赛 (18)10.3.2 技术认证 (18)第1章工业概述1.1 工业的发展历程工业作为自动化技术的重要组成部分,其发展历程可追溯至20世纪中叶。