催化精馏技术的应用研究进展

- 格式:pdf

- 大小:488.33 KB

- 文档页数:6

化工精馏技术的应用及节能措施摘要:化工企业作为能源消耗的重要企业,需要将节能减排放在重要位置,加强对化工精馏技术的应用,树立良好的节能减排观念,科学制定节能措施,保证能源资源在得到充分运用的同时,使能耗问题可以彻底解决,让化工生产过程更为环保,促进化工行业可持续发展目标的实现。

化工精馏技术经过多轮技术革新,已经在生产效率、节能环保、资源利用、精确控制方面有了长足进步。

本文主要分析化工精馏技术的应用及节能措施。

关键词:化工精馏技术;多效精馏技术;节能措施引言为有效促进化工行业精馏过程中能源利用率的提升,应该加强化工行业生产效率的提高,保证化工企业能获得更大经济利益,与此同时,满足环保节能需求,在确保经济效益的前提下,满足社会效益,做到可持续发展。

在运用化工精馏技术时,应该结合当前生产过程中存在的各类问题,不断对精馏技术优化和完善,增强精馏技术运用的规范性和可行性。

1、化工精馏的流程分析蒸馏是根据混合液中不同物质之间的相对挥发差异,对轻质混合液进行物理划分和重组的单元。

塔加热器提供混合液的热源,塔顶提供材料蒸汽制冷剂,蒸馏塔内的混合材料通过多种气体液之间的质量传递和能量传递,液相轻组分获得多气化能量,得到柱顶高纯度的轻馏分产物,气相重组组分多次向柱锅炉释放冷凝能量,得到高纯度的馏分产物。

总之,化学蒸馏是净化分离的过程,在化学制造过程中,由于不同物质的性质不同,需要提取材料需求的特点来满足生产需求,可以说高能效蒸馏是操作的创新和优化传统蒸馏作业与高能效蒸馏作业有着根本的区别。

首先,在设备中,传统蒸馏应使用蒸馏柱进行。

主要工作原理是加热蒸汽,然后达到液体沸点,引起液体的物理气化反应,从而分离纯化。

其次,剩余的零部件必须用冷凝水进行冷却和循环利用,整个操作过程的能耗大、限制性强,蒸馏效率不理想。

因此,需要结合现代技术进行优化,高效节能的蒸馏技术将冷凝热与热能结合起来,以降低蒸馏过程中的能耗,通过分析液体性质和沸点,整个蒸馏过程能够有效地分离出部分组分,如下所示。

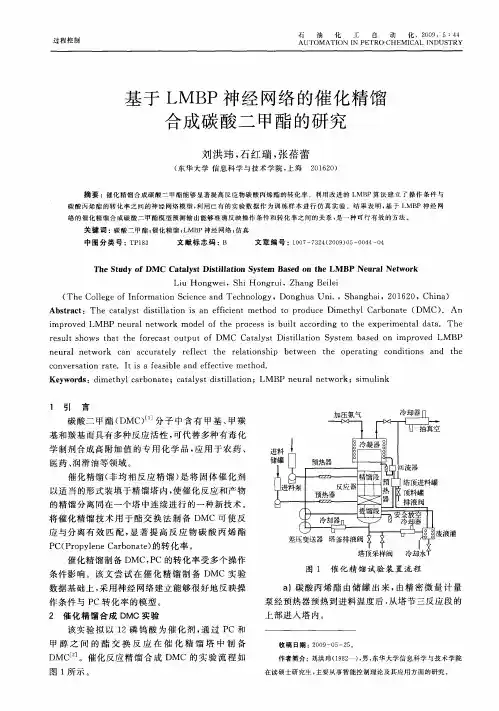

催化精馏合成醋酸甲酯的研究

李柏春;李晓红;钟宏伟;刘翠茹

【期刊名称】《现代化工》

【年(卷),期】2010()4

【摘要】以强酸型阳离子交换树脂为催化剂,在直径为40 mm的填料塔内对催化精馏合成醋酸甲酯进行了研究。

实验塔的三段填料高度分别为810、270、450 mm,填料段之间放置直径为60 mm、高度为175 mm的2节催化剂床层,并在塔釜放置催化剂。

采用连续操作,着重考察了醇酸进料摩尔比、醋酸进料位置、甲醇进料位置和回流比对催化精馏合成醋酸甲酯的影响。

在选定实验条件下,塔顶醋酸甲酯的质量分数可达到98.43%,醋酸的转化率达到99.13%。

【总页数】4页(P37-40)

【关键词】醋酸甲酯;催化精馏;阳离子交换树脂;酯化反应

【作者】李柏春;李晓红;钟宏伟;刘翠茹

【作者单位】河北工业大学化工学院;天津普莱化工技术有限公司

【正文语种】中文

【中图分类】TQ028.13

【相关文献】

1.合成醋酸甲酯浆料催化精馏过程的模拟研究 [J], 张丹;曲宇霞;许春建;周明

2.醋酸甲酯催化精馏水解工艺的改进研究 [J], 钟禄平;刘家祺;贾彦雷;李俊台

3.精对苯二甲酸生产中副产物醋酸甲酯催化精馏水解研究 [J], 潘远波;李维新;沈品

德;万辉;韩明娟;管国锋

4.醋酸甲酯催化精馏水解反应动力学研究 [J], 江义平;邱挺;王良恩

5.介孔分子筛固载RhCl(TPP)3催化醋酸甲酯羰基化合成双醋酸亚乙酯 [J], 荣俊;韩武刚;孙玥;陈树伟;李瑞丰

因版权原因,仅展示原文概要,查看原文内容请购买。

催化加氢—蒸馏技术在加氢脱硫中的应用与对比刘蕾1,崔俊峰2,高敏1,姚文君1(1.中国石油石油化工研究院兰州化工研究中心,甘肃兰州730060;2.中国石油大庆石化公司,黑龙江大庆163000)摘要:文中介绍了目前加氢脱硫应用中成本低、转化率高、进料位置灵活、选择性好、节能等优势的催化加氢—蒸馏技术,同时对加氢脱硫技术中的其它3类具有代表性的技术进行了阐述。

通过技术对比得出催化加氢—蒸馏技术有较大工艺优点,但结合国内汽油质量发展以及催化裂化(FCC)汽油特点,发现固定床加氢脱硫技术在国内应用市场优势更大。

关键词:催化加氢—蒸馏技术;脱硫率;催化剂;辛烷值;传统加氢脱硫技术中图分类号:TE624.2+31文献标识码:B文章编号:1671-4962(2023)01-0001-06 Application and comparison of catalytic hydrogenation-distillationtechnology in hydrodesulfurizationLiu Lei1,Cui Junfeng2,Gao Min1,Yao Wenjun1(nzhou Petrochemical Research Center,PetroChina Petrochemical Research Institute,Lanzhou730060,China;2.PetroChina Daqing Petrochemical Company,Daqing163000,China)Abstract:This paper introduced the catalytic hydrogenation-distillation technology with low cost,high conversion rate,flexible feed location,good selectivity,energy saving and other advantages in the application of hydrodesulfurization,described three other representative technologies in hydrodesulfurization technology.It was concluded that the catalytic hydrodesulfurization and the distillation technology had great technological advantages through technical comparison.However,considering the development of domestic gasoline quality and the characteristics of FCC gasoline,it was found that the fixed-bed hydrodesulfurization technology had more advantages in domestic application market.Keywords:catalytic hydrogenation-distillation technology;desulfurization rate;catalyst;octane number;traditional hydrodesulfurization technology汽油作为发动机主要燃料的局面短期内不会得到明显改观,而国家对汽油质量标准的要求也愈来愈严苛。

精馏原理在工业中的应用1. 简介精馏技术是一种基于物质在不同温度下沸点的差异性质实现分离的方法。

它在工业中得到广泛应用,尤其在石油炼制、化工生产、酒精生产等领域。

2. 石油炼制中的应用精馏在石油炼制中起到至关重要的作用。

在炼油厂中,原油经过一系列的处理后,首先被送入精馏塔中进行分馏。

精馏塔内有多个水平上设置的馏分收集装置,每个装置对应一个馏分。

通过控制塔内的温度和压力,不同的馏分就可以被分离出来,从而得到汽油、柴油、煤油等不同的石油产品。

2.1. 塔顶产品塔顶产品主要是气态化合物,如燃料气和液化石油气等。

这些产品通常具有较低的沸点,会从塔顶处被收集。

燃料气可以用于燃烧发电,液化石油气则可以作为燃料、燃料气罐中。

2.2. 中间馏分中间馏分包括汽油、柴油和润滑油等。

由于这些馏分的沸点在塔顶产品和塔底渣油之间,因此需要在塔内的适当位置进行收集。

这些产品通过密封的管道输送到后续的加工单元,如催化裂化装置、重整装置等,进一步转化或提纯。

2.3. 渣油渣油是指石油精馏塔底部的残留物。

其中含有高锚点的石油分子,难以通过精馏分离。

渣油通常被送往单位加热炉或焚烧炉,用作燃料或处理方式。

3. 化工生产中的应用除了石油炼制,精馏技术在化工生产中也有广泛的应用。

化工生产过程中,常常需要将原料中的多种成分进行分离,以便得到纯净的产品或中间体。

3.1. 分离纯化通过精馏技术,可以将原料中的混合物进行分离纯化。

例如,在乙烯生产中,通过乙烯-乙炔分离塔进行精馏,可以将原料中的乙烯和乙炔分离开来,得到纯净的乙烯。

3.2. 回收溶剂在化工生产过程中,常常需要使用溶剂进行反应或提取。

通过精馏技术,可以将反应后的产物溶剂进行回收,减少溶剂的消耗并节约生产成本。

3.3. 分离副产物在化工生产过程中,常常会生成一些副产物。

通过精馏技术,可以将这些副产物与主产品分离开来,减少浪费并提高产品的纯度和质量。

4. 酒精生产中的应用酒精生产是精馏技术的另一个重要应用领域。

化工精馏高效节能技术的开发及应用【摘要】化工精馏是化工生产中重要的分离技术,而高效节能精馏技术的开发和应用对于提高生产效率、减少能源消耗具有重要意义。

本文通过对化工精馏技术的概述和传统精馏技术存在的问题进行分析,介绍了高效节能精馏技术的研究和发展情况,并结合实际案例展示了其应用效果。

突出了高效节能精馏技术的技术优势,探讨了其未来发展方向。

通过本文的研究可以看出,高效节能精馏技术在化工生产中的潜力巨大,具有显著的经济效益和环境效益,值得进一步深入研究和推广应用。

【关键词】化工精馏、高效节能技术、研究、开发、应用、传统技术、问题、优势、案例、发展方向、总结、精馏技术1. 引言1.1 研究背景化工精馏技术作为化工生产中重要的分离工艺之一,具有对混合物进行精确分离的优势,被广泛应用于石油化工、医药、食品、冶金等领域。

传统的精馏技术存在能耗高、设备大、操作复杂等问题,迫切需要研发高效节能的精馏技术来提高经济性和环保性。

随着科学技术的不断进步,高效节能精馏技术得到了广泛关注和研究。

当前,我国精细化工产业不断发展,对精馏技术提出了更高的要求,要求精馏技术能够更加节能高效地进行分离操作。

研究和开发化工精馏高效节能技术势在必行。

在此背景下,本文旨在探讨化工精馏高效节能技术的开发及应用,为化工产业的节能减排、降低生产成本、提高经济效益做出贡献。

通过深入研究和分析,将为未来化工精馏高效节能技术的发展方向提供参考,推动我国精细化工产业的发展。

1.2 研究意义化工精馏高效节能技术的研究意义主要体现在以下几个方面:精馏技术在化工生产中起着非常重要的作用。

通过精馏过程,可以实现对混合物中各种组分的分离和提纯,从而得到高纯度的产品。

提高精馏技术的效率和节能性对于提高化工生产的质量和效益具有重要意义。

随着化工产业的不断发展和进步,对产品质量和能耗要求也越来越高。

传统的精馏技术存在能耗高、效率低、设备磨损严重等问题,这不仅影响了生产效率,还给企业带来了不小的经济负担。

精细化工过程中催化剂的设计与应用研究近年来,随着精细化工行业的蓬勃发展,催化剂的设计与应用研究成为了该领域的热门话题。

催化剂作为一种重要的工业化学品,被广泛应用于化学反应中,能够提高反应速率、改善反应选择性、减少能量消耗等。

本文将探讨精细化工过程中催化剂的设计与应用研究的相关内容。

催化剂的设计是指根据所需的催化反应类型和反应条件,设计催化剂的组成、结构和特性,以实现高效催化反应。

催化剂的设计需要考虑多个因素,包括反应物的性质、反应条件、催化剂的稳定性和可再生性等。

常见的催化剂设计策略包括催化剂担载、活性组分设计、催化剂表面修饰等。

精细化工过程中,催化剂的应用研究主要集中在以下几个方面。

首先,催化剂在精细化工合成过程中的应用。

精细化工合成通常需要高选择性和高收率的催化剂。

例如,铂催化剂在合成有机硅化合物中起到了重要作用。

由于精细化工反应中的反应物通常具有多个官能团,因此需要设计具有高选择性的催化剂,以避免副反应的发生。

其次,催化剂在精细化工中的废水处理中的应用。

精细化工过程中产生的废水含有高浓度的有机物,通过采用催化剂催化氧化反应可以将有机物分解为无害的物质。

例如,过氧化氢被广泛应用于污水处理过程中,通过催化剂的作用可以高效降解有机污染物。

另外,催化剂在精细化工中的催化裂化反应中的应用也十分重要。

催化裂化是将高沸点石油馏分转化为低沸点石油馏分的重要工业过程。

在催化裂化过程中,催化剂能够将长链烃分子断裂成较短链的烃烷和烯烃。

目前,通常采用铂、钴、锡等金属作为催化剂,通过调控反应条件和催化剂性质,实现选择性分解。

此外,催化剂在精细化工领域中的催化加氢反应中也发挥着重要作用。

催化加氢反应是将不饱和化合物通过氢气加成反应转化为饱和化合物的过程。

该反应常用于精细化工合成中,例如酮还原、羰基还原等。

选择合适的催化剂可以提高反应速率和选择性,减少能量消耗。

催化剂的设计与应用研究面临一些挑战。

首先,催化剂的选择需要考虑具体反应类型和条件,因此需要深入了解反应的机理和特点。

热泵精馏流程构建策略及应用研究热泵精馏技术,也称为低温结晶法,是一种新兴分离工艺,它以低温温度低于蒸馏和精馏技术,可以较好地满足芳香族化合物在生物燃料制备及药物制备等领域的分离要求。

本文主要讨论了热泵精馏技术构建流程及其应用研究,旨在为热泵精馏技术的应用提供参考。

热泵精馏技术的主要构建流程是用溶剂和蒸馏方式实现分离和回收:首先,将原料混合物加入溶剂中,用蒸馏方式将混合物蒸馏出溶解性较高的组分;然后,用比例稀释处理,将溶解性较高的组分比例稀释,通过比例稀释操作,可以达到最优的回收效果;最后,将比例稀释的组分加入热泵进行精馏,此时,催化剂和杂质都会受到热泵抽气的影响,溶解度弱的组分会首先被抽出,而溶解度较强的组分则最后被抽出,以实现有效分离和纯化。

热泵精馏技术应用于许多领域,主要应用于生物燃料制备、药物制备和精细化学品生产等领域。

首先,在生物燃料制备中,热泵精馏技术可以有效地分离芳香族燃料原料,大大提高生物燃料的混合物组成和结构,控制生物燃料的性质,为生物燃料研发和制造提供便利;其次,在药物制备中,热泵精馏技术可以有效地回收有毒成分,从而减少有毒成分对人类身体的不良影响,可用于制备安全有效的药物;最后,在精细化学品生产中,热泵精馏技术可以有效地回收和净化废气,减少污染,为精细化学品生产提供可靠保障。

热泵精馏技术的构建流程及应用研究已取得了很大的进步,但仍有许多不足之处,如精馏过程中抽气流速过快,催化剂稳定性较差,流速控制不准确等。

应加强这些问题的研究,并努力提供更完善、更可行的解决方案,以推动热泵精馏技术应用的发展。

本文综述了热泵精馏技术的构建流程及其应用研究,根据热泵精馏技术的构建流程,可以按照溶剂和蒸馏方式来实现有效的分离和回收,而且可广泛应用于生物燃料制备、药物制备和精细化学品生产等领域,但存在一些技术难题,比如流速控制不准确,催化剂稳定性较差等,应加强上述问题的研究,以推动热泵精馏技术的发展。

催化反应精馏法制甲缩醛(实验指导书)实验十催化反应精馏法制甲缩醛反应精馏法是集反应与分离为一体的一种特殊精馏技术,该技术将反应过程的工艺特点与分离设备的工程特性有机结合在一起,既能利用精馏的分离作用提高反应的平衡转化率,抑制串联副反应的发生,又能利用放热反应的热效应降低精馏的能耗,强化传质。

因此,在化工生产中得到越来越广泛的应用。

一、实验目的(1)了解反应精馏工艺过程的特点,增强工艺与工程相结合的观念。

(2)掌握反应精馏装置的操作控制方法,学会通过观察反应精馏塔内的温度分布,判断浓度的变化趋势,采取正确调控手段。

(3)学会用正交设计的方法,设计合理的实验方案,进行工艺条件的优选。

(4)获得反应精馏法制备甲缩醛的最优工艺条件,明确主要影响因素。

二、实验原理本实验以甲醛与甲醇缩合生产甲缩醛的反应为对象进行反应精馏工艺的研究。

合成甲缩醛的反应为:(1) 2CHOH,CHO,CHO,2HO32362该反应是在酸催化条件下进行的可逆放热反应,受平衡转化率的限制,若采用传统的先反应后分离的方法,即使以高浓度的甲醛水溶液(38—40%)为原料,甲醛的转化率也只能达到60%左右,大量未反应的稀甲醛不仅给后续的分离造成困难,而且稀甲醛浓缩时产生的甲酸对设备的腐蚀严重。

而采用反应精馏的方法则可有效地克服平衡转化率这一热力学障碍,因为该反应物系中各组分相对挥发度的大小次序为:,,,,,,,,可见,由于产物甲缩醛具有最大的相对挥发度,甲醇甲醛甲缩醛水利用精馏的作用可将其不断地从系统中分离出去,促使平衡向生成产物的方向移动,大幅度提高甲醛的平衡转化率,若原料配比控制合理,甚至可达到接近平衡转化率。

此外,采用反应精馏技术还具有如下优点:(1) 在合理的工艺及设备条件下,可从塔顶直接获得合格的甲缩醛产品。

(2) 反应和分离在同一设备中进行,可节省设备费用和操作费用。

(3) 反应热直接用于精馏过程,可降低能耗。

(4) 由于精馏的提浓作用,对原料甲醛的浓度要求降低,浓度为7%—38%的甲醛水溶液均可直接使用。

化工行业精馏高效节能技术的开发及应用摘要:近年来,我国经济水平不断提升,化工行业取得突出成就。

相关机构调查研究显示,在化工行业发展过程中,精馏工艺应用存在一些问题,影响化工企业能源利用率的提升,同时,也有可能造成严重的资源浪费。

因此,部分学者针对化工行业精馏高效节能技术开发及应用进行了深入分析,以期进一步拓宽精馏高效节能技术应用空间,为推动我国化工行业发展贡献力量。

关键词:化工行业;精馏高效;节能技术;开发应用1精馏工艺1.1单塔精馏工艺单塔精馏过程包括选择一个精馏塔来完成精馏过程。

原料被送入精馏塔的上部,经过精馏过程后,从塔顶提取轻馏分。

高沸点重质馏分和水从塔底提取,甲醇从精馏塔顶部下方的第二个塔板提取。

单塔精馏工艺具有投资少、成本低的特点,可以减少能源损失。

然而,精馏效率不高,最终产品质量也不高。

单塔精馏只能对甲醇进行简单的分离纯化,产品精度不能满足工业质量要求。

1.2双塔精馏工艺双塔精馏工艺是由主精馏塔和预精馏塔组成的精馏工艺设备。

首先,将粗甲醇引入预精馏塔,进行二次冷凝和常压操作,从甲醇中去除沸点明显不同的产物,并尽可能回收甲醇。

经过预精馏塔处理的甲醇产品被送往主精馏塔进行进一步的精馏操作。

废水通过塔底进入污水处理,精制甲醇从塔顶引出。

与单塔精馏工艺相比,双塔精馏工艺甲醇质量更高,可以满足工业生产的需要,但能耗和成本也相对较高。

1.3三塔精馏工艺自20世纪70年代以来,能源价格飞涨,传统的甲醇精馏工艺能耗高,甲醇纯度逐渐无法满足工艺生产的需要,逐渐被三塔精馏工艺所取代。

三塔精馏工艺主要由预精馏塔、加压精馏塔和常压精馏塔组成。

预精馏塔的功能与双塔精馏过程的功能相同。

经过预精馏塔的甲醇蒸汽进入加压塔的冷凝器进行冷却,然后送往常压精馏塔进行精馏。

三塔精馏工艺可以利用甲醇蒸汽作为加热源,从而节约能源。

三塔精馏工艺可以实现双效精馏效果,满足节能环保的要求。

生产的甲醇产品精度高。

2化工行业精馏高效节能技术的开发及应用2.1多效精馏技术介绍为进一步提升化工精馏工艺应用效果,同时降低不必要的能源损耗,应考虑提升蒸汽热量循环使用效率,促进能量供给成本的不断降低。

北京化工大学硕士研究生课程论文题目精馏塔反应器的研究现状及应用研究生XXX专业化学工程与技术指导教师XXX日期: 二○ 一四年四月三日精馏塔反应器的研究现状及应用摘要反应精馏是化学反应和精馏过程藕合为一体的单元操作,已成为当今的重要研究领域。

目前,反应精馏技术已在多个领域实现了产业化,在某些新领域也取得了一定进展。

反应精馏和传统精馏技术相比,具备显著的节能和降低投资的优点。

因此,如何最大程度地挖掘反应精馏系统的潜在节能优势,有很高的研究价值。

本文对反应精馏技术的研究现状及其应用进行了综述,介绍了反应精馏塔及催化剂,对催化剂床中传质及流体力学特征,数学模型和反应精馏塔设计方程进行了总结,同时介绍了反应精馏技术的应用现状及其可能的应用领域。

关键字:反应精馏塔流体力学催化剂装填过程模拟ABSTRACTIn recent years,reactive distillation which combined with reaction and separation in one unit,is given extensive attention. At present,the reactive distillation technology has been implemented in many industrial areas,and has also made some progress in some new areas. Contrast to the conventional distillation process,the reactive distillation process can offer more benefits in utility consumption and capital investment. So it makes sense to activate the potential advantage of the reactive distillation columns in the chemical process industry.The development and the application of the reactive distillation were reviewed, and the reactive distillation colum and the catalyst bed were introduced. The mathematic models and the design equation of the reactive distillation column were summarized. The application and the possible field of the reactive distillation were also mentioned.KEY WORDS:reactive distillation, fluid mechanics, catalyst filling, process simulation目录1简介 (1)1.1反应精馏塔概念 (1)1.2反应精馏塔结构 (2)1.3反应精馏技术的应用 (2)2反应精馏塔结构详解 (3)2.1对催化剂的要求 (3)2.2催化剂装填方式 (4)3传质及流体力学特征 (7)3.1流体力学特征 (7)3.2传质 (8)3.3过程模拟 (9)3.4强化混合与传质的措施 (12)4适用反应体系及工业应用实例 (13)4.1适用反应体系 (13)4.2工业应用实例 (14)5结论 (14)1简介1.1反应精馏塔概念蒸馏的基本原理是将液体混合物多次部分气化和部分冷凝,利用其中各组份挥发度不同(相对挥发度,α)的特性,实现分离目的的单元操作。

原油常压精馏塔国内研究发展趋势

随着国内炼油行业的不断发展,原油的常压精馏技术也得到了迅猛的

进步。

在这方面,国内的研究与发展趋势逐渐清晰。

首先,国内研究人员正着力提高常压精馏塔的效率和稳定性。

通过优

化塔板结构和模拟分析,他们渐渐掌握了常压精馏过程中传热、传质、反应等多个环节的动态变化规律,进而优化了精馏塔的设计及操作控

制参数,从而增强了常压精馏的效率和稳定性,降低了产品成本,提

高了生产效率。

第二,国内研究人员还针对不同原料油的特性和加工需求,积极寻求

更加精细化的操作技术及设备设计。

例如,在处理高硫油时,他们增

加了硫化剂的投加量和反应方式,减少了硫酸蒸汽的生成,提高了产

品质量和产量;在处理低值杀石油时,他们增加了分馏操作,从而有

效提高了产品质量。

第三,近年来,国内研究人员也在不断将常压精馏技术与其他技术相

结合,开发出一系列的复合技术。

例如,在常压精馏基础上添加催化剂,可以有效降低油品的凝固点和硫含量,提高产品的质量;将常压

精馏与反应器结合起来,也能够有效增加甲烷和高级烷烃的含量,减

少污染排放。

总之,国内研究人员在常压精馏技术方面的不断进步,靠的是不断挑战和突破,以及对油品加工需求的不断精细化。

随着时代变迁和技术进步,我们坚信这一业务将继续发展壮大,为国内能源行业带来更多机遇。