第三章 机械加工表面质量及其控制

- 格式:doc

- 大小:149.00 KB

- 文档页数:12

这种现象称为退火烧伤。

3.影响磨削烧伤的因素及改善途径

1)砂轮与工件材料

(1)磨削时,砂轮表面上磨粒的切削刃口锋利↑→磨削力↓→磨削区的温度↓

(2)磨削导热性差的材料(耐热钢、轴承钢、不锈钢)↓→磨削烧伤↑

(3)应合理选择砂轮的硬度、结合剂和组织→磨削烧伤↓

2)磨削用量

(1)砂轮转速↑→磨削烧伤↑

(2)径向进给量ap↑→磨削烧伤↑

(3)轴向进给量fa↑→磨削烧伤↓

(4)工件速度vw↑→磨削烧伤↓

3)改善冷却条件

采用内冷却法→磨削烧伤↓

4)采用开槽砂轮

间断磨削→受热↓→磨削烧伤↓

能将冷却液直接带入磨削区,还能起扇风作用,改善散热条件。

三、表层金属的残余应力

机械加工中工件表面层组织发生变化时,在表面层及其与基体材料的交界处会产生互相平衡的弹性力。这种应力即为表面层的残余应力。

1、表面层金属产生残余应力的原因

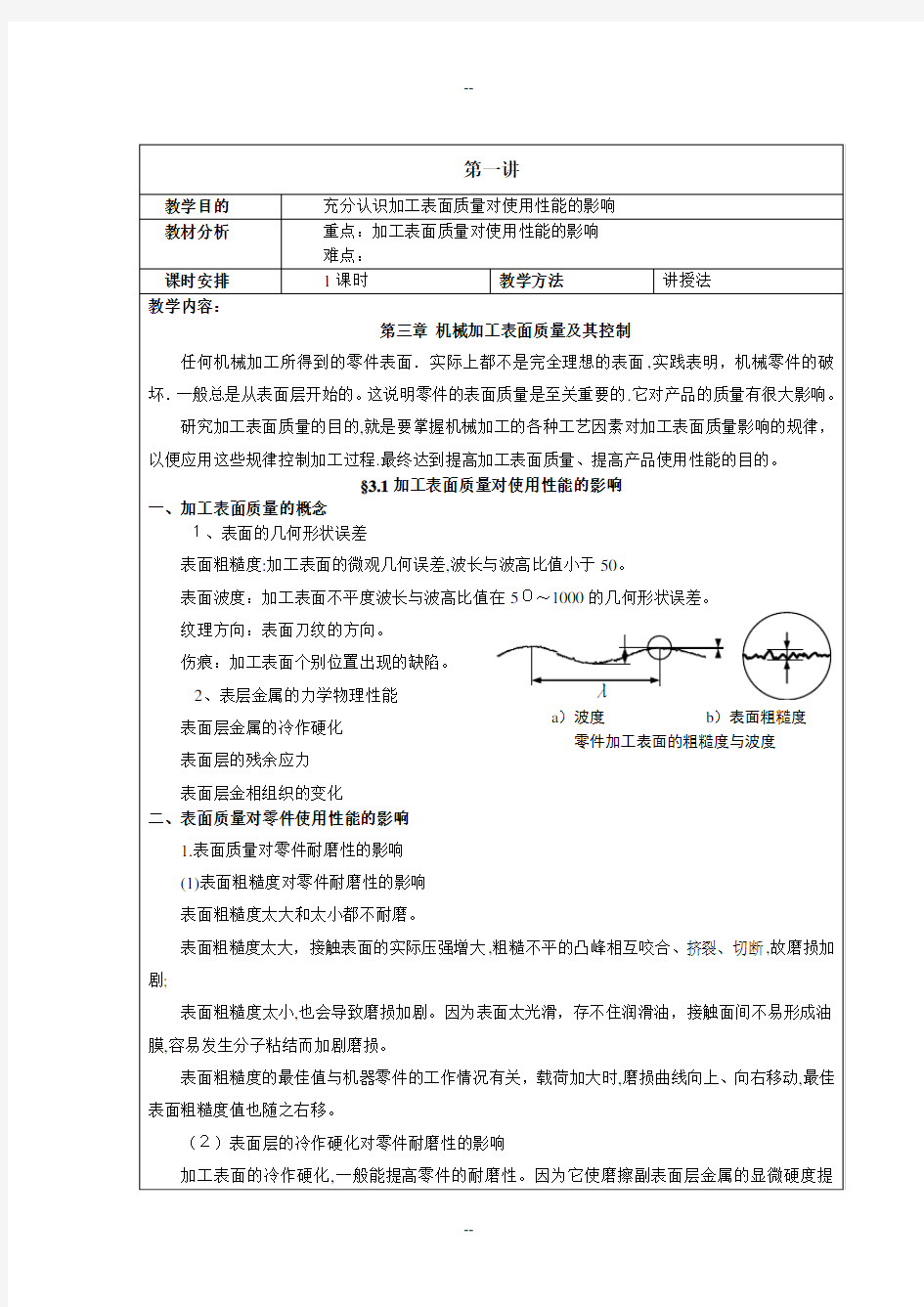

1)冷态塑性变形

工件表面受到挤压与摩擦,表层产生伸长塑性变形,基体仍处于弹性变形状态。切削后,表层产生残余压应力,而在里层产生残余拉伸应力。

2)热态塑性变形

表层产生残余拉应力,里层产生产生残余压应力。

工件表面在切削热的作用下,产生热膨胀,

此时基体温度较低,因此表面层热膨胀受集体的

限制产生压应力,当表面曾的温度超过材料的弹

性变形范围时,会产生热塑性变形,当切削结束,

温度下降到与基体温度一致时,因为表面层已产

生热塑性变形,但受基体的限制产生了残余拉应

力,里层产生压应力。

切削热在表层金属产生残余拉应力的示意图 3)表面层金相组织变化

滚压加工原理图

2)工件材料

工件材料强度越高,导热性越差,塑性越低,磨削时易产生残余拉应力。

4、工件最终加工工序加工方法的选择

工件表面的残余应力将直接影响机器零件的使用性能,一般工件表面残余应力的数值和性质主要取决于工件最终加工工序的加工方法。

如何选择工件最终工序的加工方法,要考虑该零件的具体工作条件及零件可能产生的破坏形式。

零件在交变载荷的作用时,最终工序选择能产生压应力的加工方法

两相对滑动的零件,从提高零件抵抗滑动摩擦引起的磨损考虑,最终工序应选择产生拉应力的加工方法

两相对滚动的零件,从提高零件抵抗滚动摩擦引起的磨损考虑,最终工序应选择能在表面层下h深处产生压应力的加工方法。

四、表面强化工艺

表面强化工艺是指通过冷压加工方法使表面层金属发生冷态塑性变形,以降低表面粗糙度值,提高表面硬度,并在表面层产生残余压应力的表面强化工艺。

常见的冷压加工方法有:喷丸强化,滚压加工等,

1、喷丸强化

(1)利用大量快速运动珠丸打击工件表面, 使工

件表面产生冷硬层和压应力, 疲劳强度↑

(2)用于强化形状复杂或不宜用其它方法强化的

工件,例如板弹簧、螺旋弹簧、齿轮、焊缝等。

(3)珠丸可以是铸铁的,也可以是切成小段的钢丝

(使用一段时间后,自然变成球状)。对于铝质工件,为避免表面残留铁质微粒而引起电解腐蚀,宜采用铝丸或玻璃丸。珠丸的直径一般为0.2~4mm,对于尺寸较小、表面粗糙度值较小的工件,采用直径较小的珠丸。

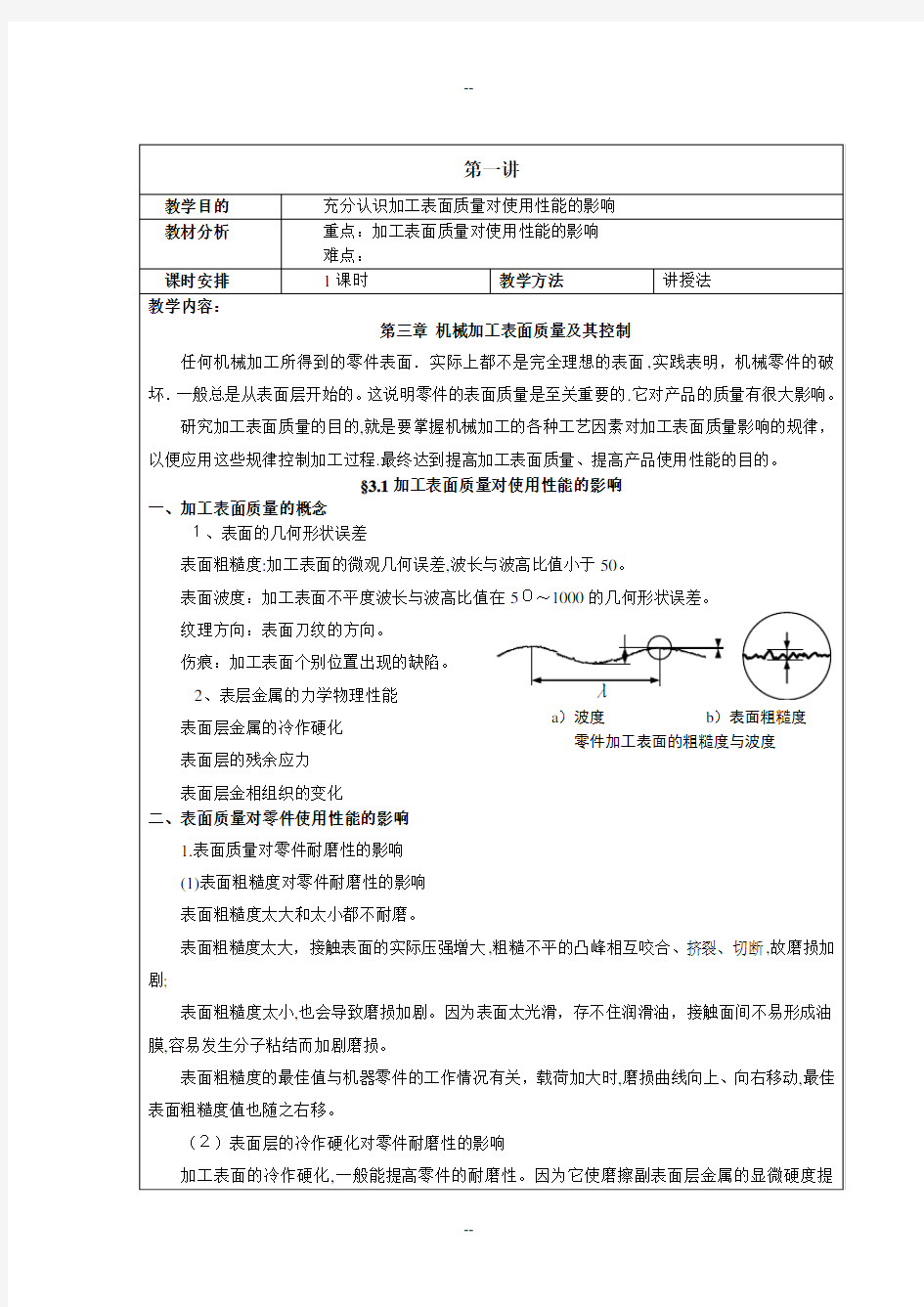

2、滚压加工

(1)利用淬硬和精细研磨过的滚轮或滚珠,在常温状态

挤压金属表面,将凸起部分下压下,凹下部分上凸,修正工件

表面的微观几何形状,形成压缩残余应力,提高耐疲劳强度。

(2)滚压加工可以加工外圆、孔、平面及成型表面,通

常在普通车床、转塔车床或自动车床上进行。

珠丸挤压引起残余应力