微波等离子体技术在新材料中的应用

- 格式:doc

- 大小:41.50 KB

- 文档页数:6

等离子法炼铁-概述说明以及解释1.引言1.1 概述等离子法炼铁是一种新兴的炼铁技术,它利用等离子体的高温高能量特性,通过在高温下对矿石进行等离子体化学反应,将矿石中的金属元素与残渣物质有效分离,从而实现高效、环保、节能的炼铁过程。

传统的铁矿石炼制工艺中,存在着热能损失大、环境污染严重等问题。

而等离子法炼铁通过利用等离子体的独特特性,可以在较低的温度下实现高效的炼铁过程,因此具有显著的能源节约效果。

在等离子法炼铁过程中,等离子体可以在高温下对矿石中的金属元素进行电离和激发,使其达到更高的能量状态,从而促进金属元素的分离和提纯。

同时,等离子法炼铁还可以有效减少有害气体的排放,降低环境污染。

除了较高的能源利用效率和环境友好性外,等离子法炼铁具有较高的反应速率和冶炼效果,可以在较短的时间内完成铁矿石的炼制,提高生产效率和生产能力。

此外,等离子法炼铁还具有操作简便、设备结构紧凑等特点,有助于提高生产效益。

由于等离子法炼铁在炼铁过程中表现出明显的优势和潜力,已经在许多领域得到广泛应用。

例如,在钢铁工业、冶金工业以及新能源领域都有等离子法炼铁的应用。

通过等离子法炼铁,可以实现铁矿石的高效利用和回收再利用,同时也为转型升级提供了可能。

本文将重点介绍等离子法炼铁的原理、优势和应用领域,并对其发展前景进行展望。

通过对等离子法炼铁的深入探究,有助于我们更好地理解该技术的价值和意义,为进一步的研究和应用提供指导和建议。

1.2 文章结构文章结构是指文章的组织框架和内容安排。

一个清晰、有条理的文章结构可以帮助读者更好地理解文章的主题和逻辑关系。

在本文中,文章结构主要包括以下几个方面:1. 引言部分:引言是文章的开篇部分,旨在引入文章的主题,概括介绍等离子法炼铁的概念和背景,并明确文章研究的目的。

2. 正文部分:正文是文章的核心内容,详细探讨等离子法炼铁的原理、优势和应用领域。

在2.1小节中,阐述等离子法炼铁的基本原理,包括等离子状态下的铁矿石还原和熔化的过程。

脉冲等离子体聚合技术-概述说明以及解释1.引言1.1 概述脉冲等离子体聚合技术是一种利用脉冲电场作用于等离子体,使其在特定条件下聚合形成新的物质结构的技术。

这项技术广泛应用于材料科学、化学工程、生物医药等领域。

脉冲等离子体聚合技术的原理是通过施加高频电场或脉冲电压在等离子体中产生高温高能量等离子体,进而使等离子体中的离子、分子重新排列和结合,形成新的材料结构。

脉冲等离子体聚合技术能够改变材料的表面性质和内部结构,进而改善材料的性能和功能。

该技术的应用领域非常广泛。

在材料科学方面,脉冲等离子体聚合技术可以用于制备新型纳米材料、改善材料表面硬度和抗腐蚀性能;在化学工程领域,它能够用于合成高分子材料和催化剂;在生物医药领域,脉冲等离子体聚合技术可以用于生物医用材料的表面改性和药物传递系统的制备。

脉冲等离子体聚合技术具有许多优势,如操作简单、可控性高、反应时间短、能耗低、成本相对较低等。

然而,该技术也存在一些局限性,如需要高压电源和专业设备、对原材料的选择要求较高等。

随着科学技术不断进步,脉冲等离子体聚合技术也在不断发展。

未来,随着对新材料需求的增加和对材料性能要求的提高,脉冲等离子体聚合技术将继续延伸应用于更多领域。

同时,通过改进技术和设备,提高脉冲等离子体聚合技术的效率和可控性也将是未来的发展方向。

总而言之,脉冲等离子体聚合技术是一项具有广泛应用前景的先进技术,它在材料科学、化学工程和生物医药等领域发挥着重要作用。

随着技术的不断进步和完善,相信脉冲等离子体聚合技术将为人类社会带来更多的创新和发展。

1.2文章结构文章结构本文将按照以下结构进行叙述:引言、正文和结论部分。

引言部分将首先概述脉冲等离子体聚合技术的背景和意义,介绍其在当前科技发展中的重要性。

接着,文章将明确阐述本文的结构和内容安排,以使读者清晰地了解整篇文章的脉络和逻辑关系。

最后,引言部分还将明确本文的目的,即探讨脉冲等离子体聚合技术的定义、应用领域、优势和局限性以及未来的发展趋势。

放电等离子烧结技术的发展和应用1前言随着高新技术产业的发展,新型材料特别是新型功能材料的种类和需求量不断增加,材料新的功能呼唤新的制备技术。

放电等离子烧结(SparkPlasmaSintering,简称SPS)是制备功能材料的一种全新技术,它具有升温速度快、烧结时间短、组织结构可控、节能环保等鲜明特点,可用来制备金属材料、陶瓷材料、复合材料,也可用来制备纳米块体材料、非晶块体材料、梯度材料等。

2国内外SPS的发展与应用状况SPS技术是在粉末颗粒间直接通入脉冲电流进行加热烧结,因此在有的文献上也被称为等离子活化烧结或等离子辅助烧结(plasmaactivatedsintering-PAS或plasma-assistedsintering-PAS)[1,2]。

早在1930年,美国科学家就提出了脉冲电流烧结原理,但是直到1965年,脉冲电流烧结技术才在美、日等国得到应用。

日本获得了SPS技术的专利,但当时未能解决该技术存在的生产效率低因此SPS技术没有得到推广应用。

,等问题.1988年日本研制出第一台工业型SPS装置,并在新材料研究领域内推广应用。

1990年以后,日本推出了可用于工业生产的SPS第三代产品,具有10~100t的烧结压力和脉冲电流5000~8000A。

最近又研制出压力达500t,脉冲电流为25000A的大型SPS装置。

由于SPS技术具有快速、低温、高效率等优点,近几年国外许多大学和科研机构都相继配备了SPS烧结系统,并利用SPS进行新材料的研究和开发[3]。

1998年瑞典购进SPS烧结系统,对碳化物、氧化物、生物陶瓷等材料进行了较多的研究工作[4]。

国内近三年也开展了用SPS技术制备新材料的研究工作[1,3],引进了数台SPS烧结系统,主要用来烧结纳米材料和陶瓷材料[5~8]。

SPS作为一种材料制备的全新技术,已引起了国内外的广泛重视。

3SPS的烧结原理31等离子体和等离子加工技术[9,10]SPS是利用放电等离子体进行烧结的。

低温等离子体的应用和实例低温等离子体是指在低于大气压下,电子温度高,离子温度相对较低的气体状态。

它具有广泛的应用,以下是一些低温等离子体的应用和实例。

1. 化学和材料科学研究低温等离子体可以用于化学和材料科学研究中,例如用于开发新材料和合成反应,以及研究化学反应的反应动力学和机制等。

这些研究对于发展新的化学材料和生产过程具有重要意义。

2. 医学应用低温等离子体可以用于医学应用,例如用于治疗皮肤病和癌症等疾病。

这种治疗方法被称为冷等离子治疗,它是通过介导化学反应和电离辐射效应来杀灭肿瘤细胞和病原微生物。

3. 环境保护低温等离子体可以用于环境保护中的净化和治理工作。

例如,低温等离子体可以被用于净化空气和水源,将有害物质转化为无害的物质,同时还可以降低气体和水体中的污染物浓度。

4. 能源生产低温等离子体可以用于能源生产中,例如将太阳能转化为电能,这是目前研究的重点方向之一。

此外,低温等离子体还可以用于生产氢燃料,这是一种对环境友好的燃料。

5. 工业加工低温等离子体可以用于工业加工中,例如在电子工程中,可以用低温等离子体来处理半导体材料,生产更加高效的电子器件。

此外,在纺织、制革、纸浆和纸制品等行业中,也可以使用低温等离子体来处理和改良原材料。

6. 生物科学研究低温等离子体还可以用于生物科学研究中,例如在生物医药领域中,可以利用低温等离子体来开发新的药物,同时还可以用于杀菌和消毒等方面。

7. 计算机芯片制造低温等离子体还可以用于计算机芯片制造中,例如利用低温等离子体进行表面修饰,这可以增加芯片的处理速度和可靠性。

综上所述,低温等离子体具有广泛的应用,从医学、化学、环境保护到能源生产、工业加工、生物科学研究,都可以使用低温等离子体技术进行处理和改良。

随着技术的不断发展,相信低温等离子体技术将会有更加广泛和深入的应用。

低温等离子体技术的实现原理及其应用领域随着科技的不断发展,人们对于能源和环境的需求也越来越高。

在这个背景下,低温等离子体技术成为了物理学、化学、材料科学等领域的研究热点。

低温等离子体技术是一种非常特殊的物理现象,其实现原理和应用领域都非常广泛。

本文将从低温等离子体技术的基本概念、实现原理、应用领域等方面对其进行论述。

1.低温等离子体技术的基本概念低温等离子体技术是使用电、磁场和光等方法将气体分子激发成等离子体的一种物理现象。

所谓等离子体是指在某些条件下,将气体电离形成的电子和离子中所包含的带电粒子集合。

根据低温等离子体技术的实现条件,可以将其分为三种类型,包括直流等离子体、射频等离子体以及微波等离子体。

这些不同类型的低温等离子体的形成原理和性质有所不同,但是它们都在解决某些工程和科学问题上发挥了非常重要的作用。

2.低温等离子体技术的实现原理低温等离子体技术的实现原理是通过对气体施加电、磁场或光的作用,使得气体分子受到激发,从而发生电离和解离等化学反应,形成气体的等离子体。

在低温条件下,电子和离子之间是弱耦合的,因此它们的温度相差很大。

在这种状态下,等离子体具有许多特殊的物理性质,如具有电导率、电场屏蔽、辐射等等,这些特殊性质可以用在很多领域中。

3.低温等离子体技术的应用领域低温等离子体技术在工业、医疗、环境保护等领域中都有广泛的应用。

其中,下面分别着重介绍一下低温等离子体技术在这些应用领域中的应用情况:1) 工业应用。

低温等离子体技术在工业领域中的应用很多,比如在表面处理、材料改性、电池制造、半导体制造、涂料生产等方面都有非常重要的作用。

另外,低温等离子体技术也可用于净化空气、废水及有害物质的处理等。

2) 医疗应用。

低温等离子体技术还有在医疗领域中的应用。

例如,可用于消毒、灭菌、治疗皮肤病、癌症等。

对于某些疾病的治疗,低温等离子体技术可以减少手术创伤,使手术更加安全。

3) 环境保护应用。

低温等离子体技术在环境保护领域中的应用包括空气污染治理、水处理、垃圾处理等。

低温等离子体在物理学领域中,等离子体是一种第四态物质,它由离子和电子组成,呈现出整体带电的特性。

而在低温条件下形成的等离子体,被称为低温等离子体。

低温等离子体具有许多独特的性质和应用,本文将介绍其定义、特性以及在现代科学技术中的应用。

定义低温等离子体是指在非常低温条件下形成的等离子体状态。

通常情况下,等离子体需要高温才能形成,但是在某些特定的条件下,可以实现在较低温度下形成等离子体。

低温等离子体的形成通常依赖于外部激励能源,如强电场、激光或微波辐射等。

特性低温等离子体具有许多与常规等离子体不同的特性,主要包括以下几点:•低能量:相对于高温等离子体,低温等离子体的电子和离子具有更低的能量,因此不会导致材料的热损伤。

•非热平衡:低温等离子体中的电子和离子呈现出非热平衡的状态,这种状态下往往会出现更多的复杂反应和性质。

•粒子反应:低温等离子体中的粒子之间碰撞概率较低,使得其具有良好的局部性质,适合用于表面处理和纳米材料制备等领域。

•可控性:由于低温等离子体受外部激励控制,因此其性质和反应过程可以通过控制激励能源参数实现可控性。

应用低温等离子体在现代科学技术中有着广泛的应用,主要包括以下几个方面:•表面处理:低温等离子体可以用于表面清洁、改性和涂覆等工艺,提高材料表面的性能和附着力。

•等离子体显示:低温等离子体显示技术是一种新型的平面显示技术,具有高对比度、低功耗和快速响应的优点,被广泛应用于智能手机、平板电脑等设备上。

•生物医学:低温等离子体可以用于细胞灭活、生物材料表面改性和生物医学器械的消毒等领域。

•纳米材料合成:低温等离子体可以在纳米尺度下实现新材料的合成和修饰,开拓了纳米材料应用的新途径。

总之,低温等离子体作为一种新型的等离子体状态,在材料科学、物理学和生物医学等领域有着重要的应用前景,其独特的性质和可控性为科学研究和工程技术带来了全新的可能性。

通过不断的研究和创新,低温等离子体将会在未来的科技发展中发挥重要作用。

关于课程1 课程讲授z必要的基础介绍;z建立基本物理图像,基本概念理解;z技术比较;z重要应用;z表述:文字、图表、公式z详略----详:重要,不了解。

略:(已掌握)z重复:2 图书馆参考书z DC多,rf、微波少z理论多,技术少z旧知识多、新进展少注意部分参考3.考试z闭卷笔试:公平z重点:理解、了解z直博生等离子体技术和应用(综)§1.关于技术的定义①技术(technology)的原意----木匠。

木匠能按照人们的需求与意图把木料加工、组合,制成物品。

所以亚里斯多德称技术是制造的智慧。

②技术的现代定义:技术是指人类在利用、改造和保护自然的过程中通过创新所积累的经验、知识、技巧以及为某一目的共同协作组成的工具和规则体系。

③科学技术:科学技术是不断发展着的概念,人们有各种广义个狭义的理解。

在我国科技管理活动中,对科学技术的理解通常采取广义的概念。

科学是关于自然、社会和思维的知识体系,其任务是认识自然现象、探索自然规律,属于认识自然的范畴。

技术一般是指人类改造自然和创造人工自然的方法、手段与活动的总称。

广义地讲,技术既包括生产实践经验和自然科学原理而发展成的各种工艺操作方法与技能,又包括相应的生产工具和其他物质设备,以及生产的工艺过程或作业程序等。

附:关于技术创新的定义:定义1:生产要素的新组合定义2:技术的首次商业应用§2.等离子体技术包括两部分:(1)等离子体源的制造ÖÖ工具研究ÖÖ新源,新外围设备优化、组合。

(2)等离子体源的应用ÖÖ工具应用ÖÖ新领域、新参数范围等。

}等离子体源的制造技术所涉及的因素}等离子体源的应用技术所利用的特性:光、热、电、化学作用区:a)等离子体中---合成气体、转化气体、合成细粉b)等离子体/固体表面—薄膜沉积、刻蚀、表面改性、消毒、灭菌、切割等c)等离子体/液体---化学合成、消毒d)等离子体多相作用}等离子体技术的社会作用生产新能源核聚变 优点:太阳能利用(太阳能电池---多晶硅、光电半导体薄膜)提高生产加工过程的效率和效能表现:(1)更有效、更便宜达到工业相关结果的能力;(2)完成其它方法不能完成的任务原因:在工业应用上等离子体具有两个主要特征(1) 等离子体具有更高的温度和能量密度;(2) 等离子体能够产生丰富的活性成分光子(紫外和可见)、电子、离子、白由基;高反应性的中性成分,受激原子态,活性分子碎片,如单体。

等离子熔覆技术的原理等离子熔覆技术(Plasma Transferred Arc,PTA)是一种表面改性技术,利用高温等离子状态下的离子和电子来熔化喷涂材料,从而让喷涂材料与基体表面熔合。

该技术可以加强基体的耐磨性、防腐性和耐高温性能,可以应用在各种机械设备、航空航天和能源等领域。

一、原理PTA 喷涂过程中,利用高电流弧焊机(Electric Arc Welding System)形成的电弧来加热气体,产生等离子体(Plasma),将粉末或线状材料引入等离子区域,熔化喷涂材料成为等离子体状态,通过等离子区域中的气体压力引入到基体表面,形成涂层。

二、喷涂设备PTA 喷涂设备通常包括熔覆枪、电源设备和粉末喷枪。

熔覆枪是喷涂设备最重要的组件之一,一般包括电极、保护气流、冷却液流道和喷嘴等结构。

电源设备用于提供足够的电能来形成弧焊电弧和产生等离子体。

粉末喷枪用于将喷涂材料输送到熔覆枪内,通过等离子体喷涂到基体表面。

三、熔覆过程在喷涂过程中,首先调整好喷涂设备,选择合适的电极、保护气流和冷却液,在熔覆枪内产生电弧,并将气体转化为等离子体。

接着,通过粉末喷枪输送熔化喷涂材料到等离子区域,并随着等离子体向基体表面压入材料,形成涂层。

喷涂过程中,需经常检查喷嘴、电极和冷却液是否正常工作,以及材料的喷涂质量和喷涂速度等因素,保证喷涂的稳定和质量。

四、优点与应用PTA 喷涂技术具有多种优点,如高密度、高结合强度、均匀分布的熔池和熔深、低氧化度等。

该技术广泛应用在航空航天、石油化工、冶金等领域,可用于提高工业设备的耐用性和性能,延长设备使用寿命。

该技术还可以用于新材料的制备,如硬质合金、高分子材料、纳米材料等。

PTA 等离子熔覆技术是一种先进的表面改性技术,已广泛应用于工业生产和科研领域。

该技术具有高效、稳定和精准的喷涂效果,可以对基体表面进行改性,提高其机械性能和使用寿命,在多种领域都具有很高的应用价值和潜力。

五、发展现状PTA 喷涂技术在国内外均得到广泛应用。

第19卷第2期2008年4月中原工学院学报J OU RNAL OF ZHON GYUAN UN IV ERSIT Y OF TECHNOLO GY Vol.19 No.2Apr.,2008 收稿日期:2007-11-22 作者简介:张鬲君(1962-),男,江苏连云港人,副教授,硕士. 文章编号:1671-6906(2008)02-0041-03等离子熔覆技术应用分析张鬲君(中原工学院,郑州450007)摘 要: 介绍了等离子熔覆的基本原理、熔覆材料和应用情况,对该技术的经济效益与传统技术的经济效益进行了比较,展望了其发展前景.关 键 词: 表面改性;等离子熔覆;新技术中图分类号: T G146.2;T G156.99 文献标识码: A 工程机械、矿山机械中有许多零部件在服役过程中受到苛刻的冲击磨损、磨粒磨损和腐蚀磨损.目前根据零部件工艺要求和冲击韧性,一般都采用锻造及焊接性能良好的高强度低碳低合金钢制造,但这类钢经热处理后的硬度和耐磨性能较低,少量采用耐磨钢(如Mn13等)及高铬铸铁等制造.前者表面受冲击部位加工硬化后才能提高其耐磨性,两者都存在成本高、加工成型与焊接性能差等缺点.耐磨堆焊技术焊条利用率低,熔深和稀释率不一致导致硬度不均匀,硬度和耐磨性的提高受到限制,表面粗糙难以加工,工件变形大.激光束熔覆复合陶瓷涂层可以实现表面的高质量和性能,但激光设备投资大,操作环境要求严格,熔覆效率低,成本高.因此,有必要寻求新的优质、高效及低成本的材料表面改性技术,以满足日益发展的工程技术需要.1 等离子熔覆的原理等离子熔覆技术是采用等离子束为热源,在金属表面获得优异的耐磨、耐蚀、耐热、耐冲击等性能的新型材料表面改性技术.其基本原理如图1所示:在按照程序轨迹运行的DC -Plasma -Jet 等离子束流的高温下,高能束流熔敷的过程是把合金粉末利用同步送粉器送到需要进行强化处理的工件表面,同时利用高能束流辐照使合金粉末熔化,工件表面浅层同时熔化,在工件表面形成合金熔池,高能束流束移开之后,在工件自身的快速热传导以及工件周围空气的辐射传热作用下,合金熔池快速凝固,从而形成成分均匀、致密、组织细小均匀、无显微气孔及裂纹,同工件形成良好冶金结合的高质量冶金涂层.图1 等离子熔覆原理图目前,等离子束熔覆大多采用喷涂用Ni 基、Co 基和Fe 基自熔合金粉末,向自熔合金中添加WC 、TiC 等陶瓷相及陶瓷形成元素,可形成陶瓷复合涂层或梯度涂层.热喷涂粉末结晶温度区间大,应用于等离子束熔覆时,涂层气孔和裂纹倾向增大.等离子熔中原工学院学报2008年 第19卷覆属于一种表面快速冶金过程,可得到符合相图的各种合金,也可得到远离平衡的超合金.因而开发等离子熔覆专用材料将是等离子熔覆研究的重要方向之一.熔覆材料的引入方式将直接影响熔覆层的质量和服役性能.预引入法(或预涂覆法)易于涂覆混合成分的粉末,但难以使预置层厚度均匀,基材的熔深和稀释率不易控制,多道搭接时易翘曲,粘接剂挥发易造成粉末飞溅和形成气孔,另外,生产效率低,粉末浪费大.因此,近年来同步送粉熔覆技术逐步受到重视,成为国内外研究的重点.与预引入法相比,同步送粉法要求预制合金粉,但仅限于符合平衡相图的合金匹配.如要得到超合金层,则须使用混合粉,但要求混合粉末中各成分的密度、粒度、粉末形状和固态流动性基本一致,且流动性要好,否则会带来送粉技术中的问题,影响熔覆层的内在和外观质量.这为进一步研究熔覆专用同步送粉技术与装置提出了一个新课题.等离子熔覆是一种快速非平衡凝固过程,同时具有过饱和固溶强化、组织强化、弥散强化和沉淀强化等不可忽视的作用.与激光熔覆、电子束熔覆相比,等离子熔覆是一种优质、高效、低成本的表面改性新技术.负压等离子束熔覆复合新材料强化技术标志着在这一领域的领先水平,已成功应用于煤矿采掘运输设备中[1-4].2 等离子熔覆技术的应用等离子熔覆技术作为目前最先进的表面工程手段之一,可以根据工件的实际工作状况,有针对性地设计合金粉末的成分配比,在工件需要进行强化的局部位置,方便、灵活地制备出耐磨损、耐腐蚀和抗高温氧化等不同性能的先进金属基及陶瓷基复合材料涂层,从而以最经济、最合理的手段,大幅度提高工件的使用寿图2 等离子熔覆采煤机截齿可提高服役寿命近10倍命.以下为一些应用实例,图2为大型综合采煤设备用截齿等离子熔覆后的实物;图3为等离子熔覆锥形破碎机衬板内表面后的情形;图4所示为等离子熔覆后涂层与基体之间为高质量的冶金结合,可确保良好的服役性能.其中,等离子熔覆截齿与未经处理的普通截齿相比,使用寿命可提高近10倍,有些用户采用等离子熔覆普通截齿来代替掘进昂贵的截齿,也取得了较好的使用效果.3 等离子熔覆技术与传统技术的经济技术效益分析以等离子熔覆截齿与未经处理的普通截齿相比,使用寿命可提高近10倍,未处理的截齿平均使用寿命为300h 左右,处理后使用寿命可达3000h ,未处理的截齿每只平均售价约50元左右,等离子熔覆处理直接成本,包括电费及工作气体费用,平均每只5元左右,可见,其技术经济效益非常明显.目前,等离子熔覆・24・ 第2期张鬲君:等离子熔覆技术应用分析截齿已逐步在多家大型煤矿企业得到推广应用.以混凝土泵送机械中的易损部件“眼镜板”和“切割环”为例:采用等离子熔覆技术,在眼镜板和切割环的摩擦面的内外圈连续熔覆相应厚度的耐磨损耐冲击高合金层,最后精加工成型.尽管摩擦面的耐磨性能不及现行镶焊硬质合金,但由于等离子熔覆层从内孔到平面是均匀连续过渡的耐磨合金层,边缘抗冲击能力大大提高.加之可适当调整等离子熔覆合金的硬度和韧性匹配,使磨损和边缘破损基本同步,可达到更加合理利用材料的目的,根据工况条件,预计使用寿命可达到现行的耐磨堆焊及镶嵌硬质合金技术或以上.该技术的主要生产成本构成是等离子熔覆合金及其加工技术,加上本体材料费,等离子熔覆技术预计可比现行技术的性价比提高50%左右.由于眼镜板和切割环为整个机械中的关键零部件,用量很大,经济效益非常明显.该技术的社会效益不仅在于使传统产品的使用寿命提高,而且将原来只能在航空航天等高技术领域才能应用的高性能表面涂层技术,低成本地应用到量大面广的机械制造行业,可为提高国家的机械装备水平作出贡献[5].4 结 语等离子熔覆技术在材料表面改性中的研究涉及多个学科领域,各项技术所处发展阶段也不尽相同,从今后的发展方向看,还需在以下研究领域加大投入:(1)从理论上揭示某些等离子熔覆过程产生残余拉应力和裂纹的机理并提出具体解决方案;(2)工艺参数的优化,发展成熟设备与工艺;(3)等离子熔覆技术表面质量的在线监控和大规模产业化.参考文献:[1] 师昌绪,徐滨士,张平,等.21世纪表面工程的发展趋势[J ].中国表面工程,2001,14(1):2-7.[2] 李敏,李惠东,李惠琪,等.等离子体表面改性技术的发展[J ].金属热处理,2004,29(7):5-9.[3] ZHAO Cheng ,TIAN Feng ,PEN G Hong 2rui ,HOU J un 2ying.Non 2transferred arc plasma cladding of stellite Ni60alloy on steel[J ].Surface and Coatings Technology ,2002,155(7):80-84.[4] Oliverira ′d A S C M ,Vilar R ,Feder C G.High temperature behavior of plasma transferred arc and laser Co 2based alloy coat 2ings [J ].Applied Surface Science ,2002,201(3):154-160.[5] L IN Yuan 2f u ,HAN Jian 2min ,et al.Microstructure and wear resistance of plasma jet clad Ti 5Si 3/Ni Ti composite coating [J ].Chinese Physics Letters ,2004,21(7):1314-1316(3)Application of A N ew Plasm a Jet cladding T echnigutZHAN G Li 2jun(Zhongyuan University of Technology ,Zhengzhou 450007,China ) Abstract : The f undamental principles ,cladding materials and application sit uatio n of plasma jet cladding technique are int roduced in t his paper.The advantages of it s technical and economic benefit s wit h ot her conven 2tional surface modification technique are discussed and it s f ut ure developing t rend is p roposed.K ey w ords : surface modification ;plasma jet cladding ;new technique・34・。

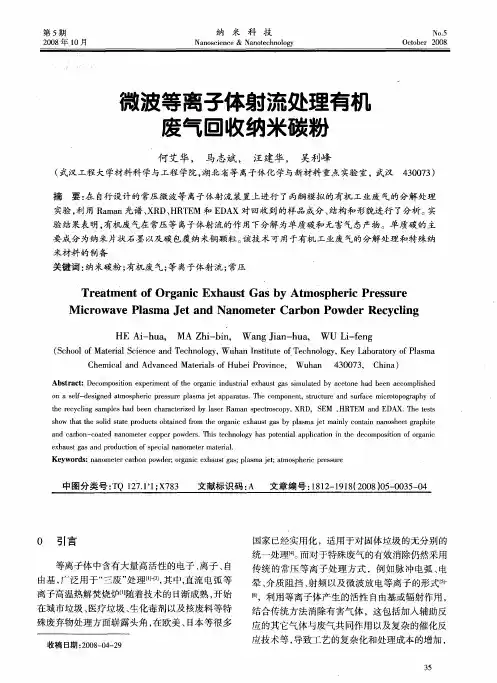

微波等离子体技术在新材料中的应用摘要:微波等离子休的研究已有三十多年的历史,近十年来的研究已使微波子离子体技术扎根于高技术新材料领域中。

进人九十年代以来,国内微波等离子体合成新材料研究发展较快,如在合成功能材料原料、合成特殊导体材料、沉积磁性材料、制备纳米粒子等实验研究均见成效,研究结果揭示了微波能在合成新材料方面具有巨大的潜力与工业应用价值。

本文主要讨论了陶瓷微波等离子烧结技术、MPCVD制备金刚石薄膜和光导纤维、微波ECR制备纳米固休薄膜和微波刻蚀技术等。

关键词:微波等离子体近十几年来,国内外有关微波等离子体在材料制备中的应用发展十分迅速,如制备纳米材料、烧结材料、气相沉积等方面均已见成效,诸多研究结果表明,微波等离子体在材料制备方面的应用具有巨大潜力和工业价值。

其依据在于微波等离子体独有的特点:1)活性强:微波等离子体对气体的电离和离解程度比其他类型的等离子体(如电弧等离子体)可高10倍以上,因此微波等离子体更能增加气体分子的反应性强;2)反应区内没有电极,消除了放电电极自身造成的污染,因而适合于高纯度物质的制备和处理,而且工艺效率高;3)反应区内的压力能在很宽范围内进行调整,工艺调控性好;4)微波等离子体中自由电子的温度高于离子的温度,其中的化学反应可有更高的反应平衡常数,效率高。

正因如此,微波等离子体在材料合成、烧结、沉积以及表面刻蚀、表面处理等方面的应用日益引起人们的重视。

与其它方法相比,经微波等离子法得到的材料往往有更高的品质,同时工艺过程有更好的可控性、重复性以及更高的效率,尤其是在难合成材料的制备上这些优点更加突出。

基于上述分析,本文将从以下几个方面论述微波等离子体在新材料中的应用。

一、微波等离子体合成纳米粉体材料1.1、高纯度纳米碳管的低温合成[2]1.1.1实验仪器与原料合成纳米碳管所用仪器是微波等离子体化学气相沉积装置,制备催化剂用原料为Co(NO3)2·6H2O,Ca(NO3)2·4H2O,HNO3,NaHCO3和Na2CO3,均为化学纯试剂.合成纳米碳管用碳源为分析纯甲醇,载气为氢气,纯度大于99.9%。

1.1.2催化剂制备及纳米碳管合成催化剂的制备采用共沉淀法制成,即将Co(NO3)2·6H2O和Ca(NO3)2·4H2O 按1:1(摩尔比)混合后制成溶液,加入适量HNO3以保证溶液澄清,逐滴加入到过量的碳酸钠和碳酸氢钠的1:2(质量比)混合溶液中,剧烈搅拌.滴加完毕后静置10 min,过滤,将粉红色沉淀清洗至滤液中无碳酸根离子,自然晾干,老化一周.将上述物质压碎,取部分放入微波等离子体化学气相沉积装置中进行纳米碳管的合成.纳米碳管的合成条件为:甲醇和氢气的流量分别为10 mL/min(标准状态下)和50mL/min(标准状态下).微波输入功率为500 W,腔体内气压为3 kPa.合成过程中等离子体球底部与催化剂接触,合成时间为 1 h.在本研究中没有采用任何辅助加热措施,催化剂温度的上升源于等离子体的加热.经测定,在上述实验条件下,催化剂温度为510℃.以甲醇为碳源,在负载于CaO上的Co催化剂的催化作用下,利用微波等离子体化学气相沉积法低温合成了几乎不附有无定形碳的高纯度的纳米碳管。

经分析认为, 纯度的提高源于等离子体中因甲醇裂解产生的氧离子及含氧基团对无定形碳等其它碳素物质具有很强的选择性刻蚀能力,为低温合成纳米碳管时提高其纯度创造了条件。

1.2 合成纳米复合物材料V ollath 等①将管式微波等离子体反应器分成两部分,即一根石英管通过两个微波等离子体反应区域,在前一部分反应区域加入被包覆物质的前躯体生成纳米颗粒后,在后一部分引入生成第二相物质的前躯体,可在前一部分生成的纳米颗粒上包覆一层第二相的陶瓷或聚合物,这一类物质可因其特殊的光学性质或磁学性质而获得重要应用,例如在纳米γFe2O颗粒上包覆一层PMA(聚甲基丙烯酸酯)形成纳米复合物颗粒,核心粒子粒径一般在5~10 nm 之间,包覆层厚度一般也为几纳米,这种物质具有超顺磁性. 用这种方法可合成陶瓷聚合物纳米复合物材料,也可合成陶瓷陶瓷纳米复合物材料,例如Al2O3包ZrO2, ZrO2包Al2O3,或ZrO2包γFe2O3等②③。

Iwama 等④用微波等离子体反应器,Fe+CH4反应体系①V ollath D, Szabó D V, Fuchs J. Synthesis and PropertiesofCeramic-Polymer Composits [J]. NanostructuredMaterials, 1999, 12: 433 438.②Horst Hahn. Gas Phase Synthesis of Nanocrystalline Materials [J]. Nanostructured Materials, 1997, 9: 3 12.③V ollath D, Szabó D V. Nanocoated Particles: A Special Type of Ceramic Powder [J]. Nanostructured Materials, 1994, 4(8): 927 938.④Iwama S, Fukaya T, Tanaka K, et al. Nanocomposite Powders of Fe C System Produced by the Flowing Gas PlasmaProcessing [J]. Nanostructured Materials, 1999, 12: 241 244.合成了包含γFe, Fe3C 和αFe 等数种物质的纳米复合材料。

二、用微波等离子体技术合成长余辉发光材料[3]与其他方法相比,微波等离子法得到的材料往往有更高的品质,同时工艺过程有更好的可控性、重复性以及更高的效率,尤其是在难合成材料的制备上这些优点更加突出。

基于上述分析,微波等离子体技术在合成长余辉发光材料SrAl2O4:Eu,Dy上应用应是较为完美的制备新方法与新材料。

2.1实验原料分析纯的SrCO3粉,Al2O3粉,Eu2O3粉,Dy2O3粉,H3BO3颗粒,Ar和H2高纯气体。

2.2实验步骤首先按化学计量比称取各种原料粉体,再把称好的原料在玛瑙研钵中磨细并充分混合均匀,然后分别放入高纯石英坩埚和刚玉坩埚中,并将石英坩埚放入等离子体系统的烧结腔内;样品放置好后开机械泵抽烧结腔真空,至1 Pa后通入工作介质气体(80%Ar和20%H2),其中Ar流速为600 sccm,H2流速150 sccm,并调节节气阀使烧结腔内的压力达5320 Pa;打开微波源,在烧结腔内激发起等离子体,控制微波功率为1250W,用红外测温仪测得此时样品的温度为1200℃,并恒温1.5 h。

在微波等离子体烧结的同时,将另一部分刚玉坩埚内的平行样品放入高温气氛炉内在1500℃、90%Ar和10%H2混合气氛中煅烧3 h。

合成结束后,将微波等离子体烧得的产物在研钵中轻轻研散,而固相烧结的则捣碎放入行星球磨机中高速研磨3h。

2.3结果与讨论两种方法制备出的发光材料均为浅绿色,其中微波等离子体合成的呈与原材料相似的分散粉末态,而高温固相法得到的已是聚结在一起的硬块。

经X射线衍射分析知:微波等离子体法制得的产物与高温固相法相比,前者样品的衍射图谱中衍射峰更少,且峰的强度更高、峰形更为尖锐,表明微波等离子体法合成的产物杂相少,相组成纯度更高;且生成的晶体结构缺陷较少,结晶质量更好。

三、微波等离子体技术对聚乙烯材料的表面改性对高分子材料进行表面修饰,可以赋予材料表面新的物理和化学性能,提高材料的亲水性、粘结性、电镀和生物匹配性等。

在表面改性的众多方法中,微波等离子改性技术由于具有等离子体改性技术由于具有操作简单,工艺干法化,不影响材料本体结构和性能等优点而日益受到人们的重视[1,2]微波等离子体具有许多优点[3,4],例如,微波放电无电极污染;所产生的等离子体纯度高,密度大,富含大量长寿命自由基,有利于促进一些特殊的化学反应;可实现电子回旋共振及磁场输送等离子体等.3.1实验材料聚乙烯(PE,线型低密, Canada Navacor Chem. Ltd.)以甲苯热溶后铺展于玻片上,真空烘干12 h制成PE膜; N2、CO2均为99.995%以上的高纯气体, O2含量为99.5%。

3.2实验方法采用可调功率微波源(2450MHz),用一带短路活塞的TE103谐振腔,在一定的微波功率和系统压力下,分别激励导入石英介质管中的N2、CO2和O2产生等离子体,对PE膜进行表面处理,处理后的样品从反应腔中取出后直接进行表面分析和测试。

3.3样品表面分析和亲水性测试样品的ESCA和ATR-FTIR分析分别在PHI-5500型光电子能谱仪(以污染C 原子C1s的结合能为284.8 eV作校正)和加装KRS-5全反射晶片的BIO-RAD FTS-40型红外光谱仪(分辨率: 4 cm-1;扫描256次)上测定;样品表面亲水性用投影法测定其对水的接触角(θ)来评价.3.4结果与讨论分析结果表明:用N2、CO2和O2等离子体对PE膜进行处理均可导致样品表面形成含氧基团,改性后样品表面的氧含量分别达到14.6%、14.9%和11.2%。

此外,经N2等离子体处理后的样品表面还形成了胺基。

而用CO2及O2等离子体处理引入的含N的基团则较少,约为1%。

以上极性基团的引入大大增强了样品的表面极性,表现在处理后的样品对水的接触角显著降低,亲水性有很大程度的提高。

在该工作条件下, 3种等离子体中以N2等离子体改性的效果最好,改性后样品表面的n(O+N)/n(C)原子比值也最高。

有关文献也表明:在微波放电条件下, N2等离子体中存在许多长寿命化学结构物种,因而有利于促进对样品表面的化学修饰作用.参考文献:四、微波等离子化学气象沉积法(MPCVD)法制备金刚石薄膜金刚石薄膜具有高硬度、高耐磨性、高电阻率、低摩擦系数、高导热率、良好的透红光性、搞化学稳定性掺杂成半导体,是一种十分理想的大功率高频半导体材料。

因而在机械加工、航空航天、微波电子学等高科技领域中成为一种十分理想的应用材料。

1958年美国联合碳化物公司最早合成了类金刚石薄膜,1977年前苏联利用制造半导体的化学气相沉积法(CVD),沉积出了真正的金刚石薄膜,这是一次突破。

以后各国采用直流等离子体CVD法、离子束法、溅射法、高频等离子体CVD 法等制造金刚石薄膜都不同程度地获得了成功。

但是其中应用最广,发展最快,最有可能实现工业生产的是微波等离子体CVD法,简称MPCVD。