轧辊深冷处理系统

- 格式:pdf

- 大小:643.50 KB

- 文档页数:3

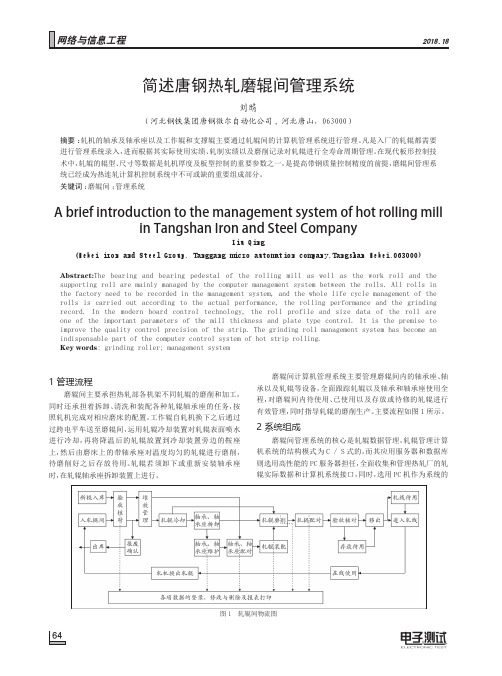

1 管理流程磨辊间主要承担热轧部各机架不同轧辊的磨削和加工,同时还承担着拆卸、清洗和装配各种轧辊轴承座的任务,按照轧机完成对相应磨床的配置。

工作辊自轧机换下之后通过过跨电平车送至磨辊间,运用轧辊冷却装置对轧辊表面喷水进行冷却,再将降温后的轧辊放置到冷却装置旁边的鞍座上,然后由磨床上的带轴承座对温度均匀的轧辊进行磨削,待磨削好之后存放待用。

轧辊若须卸下或重新安装轴承座时,在轧辊轴承座拆卸装置上进行。

磨辊间计算机管理系统主要管理磨辊间内的轴承座、轴承以及轧辊等设备,全面跟踪轧辊以及轴承和轴承座使用全程,对磨辊间内待使用、已使用以及存放或待修的轧辊进行有效管理,同时指导轧辊的磨削生产。

主要流程如图1所示。

2 系统组成磨辊间管理系统的核心是轧辊数据管理,轧辊管理计算机系统的结构模式为C /S 式的,而其应用服务器和数据库则选用高性能的PC 服务器担任,全面收集和管理热轧厂的轧辊实际数据和计算机系统接口,同时,选用PC 机作为系统的rolls is carried out according to the actual performance, the rolling performance and the grinding record� In the modern board control technology, the roll profile and size data of the roll are one of the important parameters of the mill thickness and plate type control� It is the premise to improve the quality control precision of the strip� The grinding roll management system has become an indispensable part of the computer control system of hot strip rolling�Key words : grinding roller; management system图1 轧辊间物流图65座以及轧辊等设备进图3 磨辊间管理系统主要功能图配辊管理:计算机辅助人工配辊。

冷轧轧辊硬度一、引言冷轧轧辊是冷轧生产线上的重要设备之一,其硬度对于产品的质量和生产效率有着至关重要的影响。

因此,研究冷轧轧辊硬度成为了一个热门话题。

二、冷轧轧辊硬度的定义冷轧轧辊硬度是指冷轧轧辊表面的硬度值,通常使用洛氏硬度计或布氏硬度计进行测试。

其单位为HRC或HB。

三、影响冷轧轧辊硬度的因素1.材料选择:不同的材料具有不同的硬度特性,因此材料选择对于冷轧轧辊硬度有着至关重要的影响。

目前常用的材料包括9Cr2MoV、86CrMoV7等。

2.热处理工艺:热处理工艺对于冷轧轧辊表面组织和性能有着重要影响,包括淬火、回火等工艺。

3.表面处理:表面处理可以提高冷轧轧辊表面的抗磨损性能和耐腐蚀性能,从而提高其使用寿命。

4.使用环境:不同环境下的使用条件对于冷轧轧辊硬度有着不同的影响,如温度、湿度等。

四、冷轧轧辊硬度测试方法1.洛氏硬度测试法:该方法是通过在冷轧轧辊表面施加一定压力,测量压痕直径来计算洛氏硬度值。

2.布氏硬度测试法:该方法是通过在冷轧轧辊表面施加一定压力,测量压痕的深度来计算布氏硬度值。

五、常见问题及解决方案1.冷轧轧辊表面出现裂纹:可能是由于材料选择不当或热处理工艺不当导致的。

应该重新选择材料或优化热处理工艺。

2.冷轧轧辊表面出现磨损:可能是由于使用环境恶劣或表面处理不当导致的。

应该改善使用环境或重新进行表面处理。

六、结论综上所述,冷轧轧辊硬度对于产品质量和生产效率有着重要影响。

因此,在生产过程中应该注意材料选择、热处理工艺、表面处理以及使用环境等因素,以保证冷轧轧辊的硬度符合要求。

毕业设计(论文)开题报告品种多、生产过程连续性强、易于实现机械化自动化等优点。

因此,它比锻造、挤压、拉拔等工艺得到更广泛地应用。

目前,约有90%的钢都是经过轧制成材的。

有色金属成材,主要也用轧制方法。

为满足国民经济各部门的需要,除轧制生产一般产品外,还生产建筑、造船、汽车、石油化工、矿山、国防用的专用钢材•轧钢生产的成品,根据钢材断面形状,主要分成三大类:钢板、钢管和型钢(包括线材)[5]o轧钢机械或轧钢设备主要指完成由原料到成品整个轧钢工艺过程中使用的机械设备。

一般包括轧钢机及一系列辅助设备组成的若干个机组•通常把使轧件产生塑性变形的机器称为轧钢机。

轧钢机由工作机座、传动装置(接轴、齿轮座、减速机、联轴器)及主电机组成•这一机器系统称主机列,也称轧钢车间主要设备。

主机列的类型和特征标志着整个轧钢车间的类型及特点。

除轧钢机以外的各种设备,统称轧钢车问辅助设备。

辅助设备数量大、种类多、随着车间机械化程度的提高,辅助设备的重量所占的比例就愈大。

轧钢机按用途可分为开坯轧机、型钢轧机、板带轧机、钢管轧机和特殊轧机(如横轧机、轮箍轧机等)[6]o2轧制系统的概述车L钢生产是将钢锭或钢坯轧制成钢材的生产环节。

用轧制方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于实现机械化自动化等优点。

因此,它比锻造、挤压、拉拔等工艺得到更广泛地应用。

轧钢机是轧钢生产过程主要的同时也是最重要的生产设备。

轧机牌坊和轧辊的弹性变形直接影响到产品的最终断面形状和尺寸精度,对轧机牌坊和轧辊弹性变形的分析,可为设备结构的优化设计和制定优化的轧制工艺制度提供理论依据;轧辊和轧机机架是轧制力的主要承载体,其强度是否满足要求直接关系到设备的安全生产⑺o在轧制过程中,金属对轧辊作用力有两个:一是与接触表面相切的摩擦应力的合力一一摩擦力;二是与轧辊和轧件接触表面相垂直的单位压力的合力一一正压力。

摩擦力与正压力在垂直轧制方向上的投影之和,即平行轧辊中心联线的垂直力,通常称之为轧制压力。

20辊森吉米尔轧机辊系力学分析与计算的开题报告

一、研究背景和意义

轧辊是轧机中重要的部件,它的力学性能直接影响到轧制过程的质量和效率。

随着钢铁工业的不断发展,高质量、高效率的轧机已经成为现代钢铁工业中不可或缺的设备。

而轧辊作为轧机的核心部件,对于轧机的性能和质量起着至关重要的作用。

因此,对轧辊的力学性能进行研究和计算是非常必要和重要的。

森吉米尔轧机是目前世界上应用最广泛的冷轧薄板轧机之一,其中的轧辊系统由顶辊和底辊两部分组成,顶辊和底辊分别由20个小辊组合而成。

习惯上把它们称为20辊轧机。

因此,研究20辊森吉米尔轧机的轧辊系力学分析和计算,对于研究森吉米尔轧机的性能和提高轧机的效率和质量具有重要的意义。

二、研究内容和方法

本研究主要内容为20辊森吉米尔轧机辊系力学分析与计算。

研究方法包括理论分析和有限元计算。

在理论分析中,将对轧辊的受力分析和位移分析进行理论计算和分析,得到轧辊的扭矩、剪力和位移等相关参数。

在有限元计算中,将利用ANSYS软件建立20辊森吉米尔轧机轧辊的有限元模型,进行初始应力分析和应力分布分析,并与理论计算结果进行比较和验证。

三、研究预期成果和应用

通过20辊森吉米尔轧机辊系力学分析与计算,可以得到轧辊的受力特点,及其在轧制过程中的位移和变形情况。

预期成果包括轧辊扭矩和剪力的计算结果、轧辊的位移和形变分析、轧辊的应力分布及其对轧制工艺和质量的影响等。

这些成果对于森吉米尔轧机的性能优化和质量提高,具有重要的意义。

锻钢辊介绍近年来,在国家钢铁产业发展政策的指导下,以冷轧薄板为代表的高等级钢材产量大幅提高。

“十一五”期间,一大批现代化宽带冷连轧生产线迅速建设并投产,冷轧板比例大幅提高。

同时,冷连轧工艺装备和技术水平明显提高,新上轧机和老轧机经过技术改造,基本配备了先进的板型控制系统。

以汽车板、管线钢、容器板、造船板为主的各类板材,向高强度、高韧性、良好的焊接性能和表面质量方向发展,薄板产品向超细晶粒、高强度方向发展,这也对轧辊质量性能提出了新的更高的要求。

目前,我国锻钢轧辊主要用作冷轧带钢工作辊、中间辊以及各类板带钢轧机支承辊,也用作带钢热连轧机小立辊、粗轧辊,初轧机、钢坯连轧机轧辊,H型钢万能轧机水平辊轴,线棒材轧机粗轧机架轧辊,无缝钢管轧机穿孔机架和轧管机前架轧辊,焊管轧机轧辊,有色金属板带材冷热轧工作辊、支承辊、铸轧辊,以及各类轧机辊道辊、夹送辊、校平辊、矫直辊等。

锻钢轧辊制造周期较长,一般经冶炼、铸锭和锻造,并通过不同热处理工艺以满足辊身、辊颈不同的性能要求。

制造技术发展推动轧辊质量提高冶炼铸锭。

锻钢轧辊的发展以辊坯生产技术进步为基础,冶炼工序是决定轧辊最终使用性能的重要环节,钢水纯净度对锻钢轧辊的使用性能,特别是抗事故性能具有重要影响。

轧辊毛坯中的非金属夹杂物、有害气体以及各种偏析,都可能导致轧辊非正常失效。

目前,我国常用的锻钢轧辊冶炼方法主要有如下几种。

电炉冶炼主要用于一些合金含量较低的锻钢热轧辊以及矫直辊、辊道辊、夹送辊等一般用途轧辊的生产。

大型轧辊制造企业在制作锻钢轧辊时,电炉一般仅用作熔炼设备,冶金质量控制和最终成分的精确调整则在炉外精炼阶段进行。

电炉冶炼+炉外精炼工艺主要适用于锻钢支承辊、合金含量较高的锻钢热轧辊以及部分冷轧工作辊的生产。

炉外精炼工艺可满足包括Cr5材质及以下大部分黑色金属、有色金属轧制用轧辊的冶金质量要求。

电炉冶炼+电渣重熔工艺主要用于冷轧工作辊、中间辊、高合金有色金属热轧辊及铸轧辊套等特殊用途轧辊的生产。

随着模具质量的要求越来越高,一般热处理方法很难达到要求,模具零件真空热处理已是高精度模具提高产品质量的重要途径。

模具钢材经过真空热处理后,表面不氧化,不脱碳,淬火变形小,表面硬度均匀,钢的断裂韧度有所提高,模具的使用寿命普遍有所提高,一般可提高40%~400%,甚至更高,模具真空热处理技术在我国已得到较为广泛的应用。

,近十几年来,我国各地普遍开发应用热处理的新技术新工艺,目前应用的真空热处理设备有:真空退火炉,真空油淬火炉,真空高压气冷炉,真空高压气冷分级或等温淬火炉,真空回火炉,真空渗碳沪,真空渗金属炉等。

模具钢材在淬火冷到室温后,总保留有一定数量的残留奥氏体。

为了减少或消除淬火组织中的残留奥氏体,应在淬火后1小时内进行冷处理,以提高模具的硬度,耐磨性和尺寸稳定性等。

深泠处理是指在于零下130度以下对模具进行处理的一种方法。

常用液氮(零下196度)为制冷剂。

近年来的研究工作表明,模具钢经深泠处理以后,可以提高其力学性能,而且使用寿命也显著提高。

模具钢材的深泠处理可以在淬火后进行,也可以在淬火回火后进行,深冷热处理后应进行一次回火真空热处理在真空中进行的热处理称为真空热处理。

它包括真空淬火、真空退火、真空回火和真空化学热处理等。

真空热处理具有如下优点:(1)可以减少变形在真空中加热,升温速度很慢,工件变形小。

(2)可以净化表面在高真空中, 表面的氧化物、油污发生分解, 工件可得光亮的表面, 提高耐磨性、疲劳强度。

防止工件表面氧化。

(3)脱气作用有利于改善钢的韧性,提高工件的使用寿命。

深冷处理【深冷技术原理】深冷技术就是利用冷媒介质作为冷却介质,将淬火后的金属材料的冷却过程继续下去,达到远低于室温的某一温度(-196℃),从而达到发挥金属材料性能的目的。

深冷技术是近年来兴起的一种发挥金属工件性能的新工艺技术,是目前最有效、最经济的技术手段。

在深冷加工过程中,金属中大量残余奥体转变为马氏体,特别是过饱和的亚稳定马氏体在从-196℃至室温的过程中会降低过饱和度,析出弥散、尺寸仅为20~60A并与基体保持共格关系的超微细碳化物,可以使马氏体晶格畸变减少,微观应力降低,而细小弥散的碳化物在材料塑性变形时可以阻碍位错运动,从而强化基体组织。

高速高精度宽带1450mm六辊可逆冷轧机组技术附件机组速度:600m/min唐山宏德伟业实业有限公司2010年6月目录1 附件一概述及工艺描述……………………………………2 附件二机组设备技术描述…………………………………3 附件三电气自动化描述及马达表…………………………4 附件四设计和设备分交……………………………………5 附件五供方提供技术资料的范围、进度…………………6 附件六需方提供技术资料的范围、进度…………………7 附件七外购标准件及生产厂家……………………………8 附件八设备安装与调试……………………………………9 附件九售后服务……………………………………………附件一概述及工艺描述目录1 概述………………………………………………………………2 机组主要工艺参数………………………………………………3 机组工艺流程……………………………………………………4装机水平…………………………………………………………5 主要电机功率……………………………………………………1. 概述1450毫米六辊可逆冷轧机组是在常温状态下,将材质为普通碳素钢和低合金优质钢,厚度为2.0~3.0mm的经过酸洗后的热轧带卷,经过若干道次的轧制,使其成为具有所需厚度、表面粗糙度的各种规格的冷轧带卷。

2 . 机组主要工艺参数2.1 原料状态:经过酸洗(可切边或不切边)后的热轧钢卷。

2.1.1 原料材质:低碳钢、中碳钢。

代表钢号:Q195、Q215、Q2352.1.2 厚度: 1.0~3.0mm2.1.3 宽度:1000~1250mm2.1.4 卷材内径:φ508mm/φ610mm2.1.5 卷材外径:φ1000~φ2000mm(设计考虑φ2100mm)2.1.6 最大卷重:28t2.2 成品:2.2.1 厚度:0.25~1.5mm2.2.2 宽度:800~1000mm2.2.3 卷材内径:φ508mm2.2.4 卷材外径:φ1000~φ1800mm(设计考虑φ2100mm)2.2.5 最大卷重:28t(设备能力)2.3 成品纵向厚度偏差:稳态轧制:1.5% h;加减速轧制:2%h;。