机械制造技术基础课后答案

- 格式:docx

- 大小:18.93 KB

- 文档页数:5

6-1.什么是生产过程、工艺过程和工艺规程?

答:①机器的生产过程是将原材料转变为成品的全过程。

②在生产过程中,凡是改变生产对象的形状、尺寸、位置和性质等,使其成为成品或半成品的过程成为工艺过程。

③人们把合理工艺过程的有关内容写成工艺文件的形式,用以指导生产,这些工艺文件即称为工艺规程。

6-2.何为工序、工步、走刀?

答:①工序:一个工序是指一个(或一组)工人,在一台机床上(或一个工作地点),对同一工件(或同时对几个工件)所连续完成的那一部分工艺过程。

②工步:是在加工表面不变,加工工具不变、切削用量不变的条件下所连续完成的那部分工序。

③走刀:是加工工具在加工表面上加工一次所完成的工步。

6-3.零件获得尺寸精度、形状精度、位置精度的方法有哪些?

答:①尺寸精度的获得方法:试切法、定尺寸道具法、调整法、自动控制法。

②形状精度的获取方法:轨迹法、成形法,展成法。

③位置精度的获得与工件的装夹方式和加工方式有关。当需要装夹加工时,有关表面的位置精度依赖夹具的正确定位来保证,如果工件一次装夹加工多个表面时,各表面的位置精度则依赖机床的精度来保证,如数控加工中主要靠机床的精度来保证工件各表面之间的位置精度。

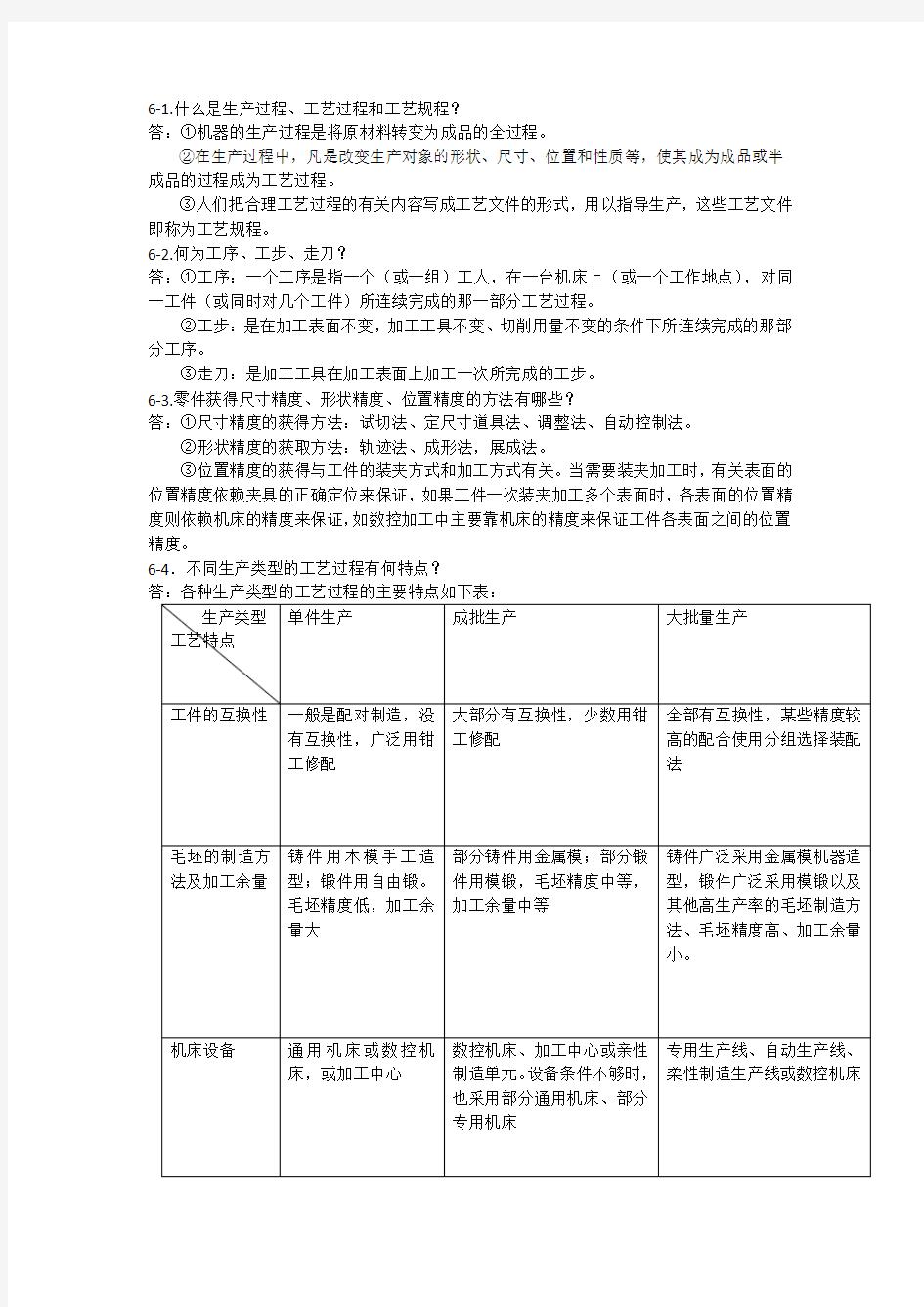

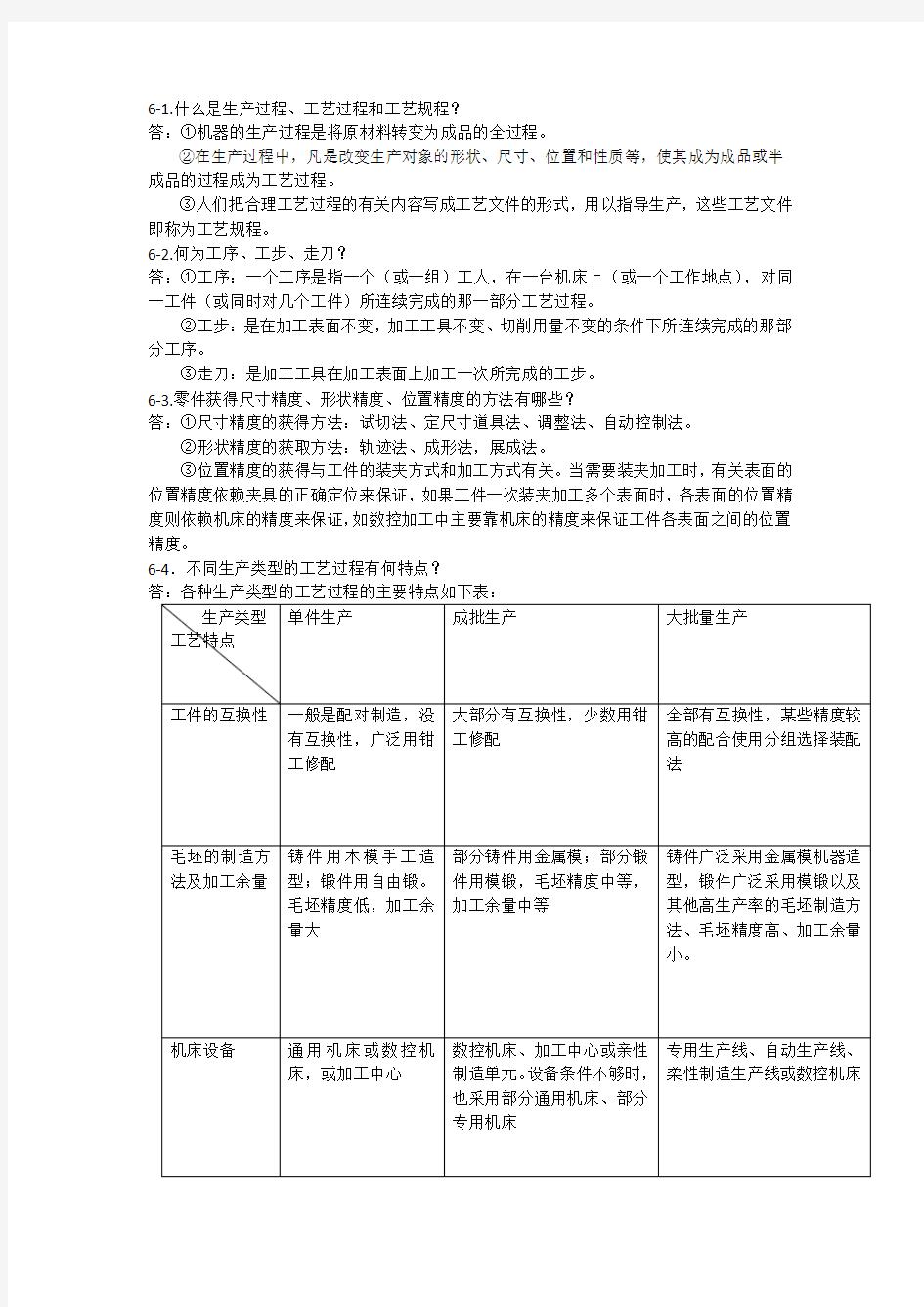

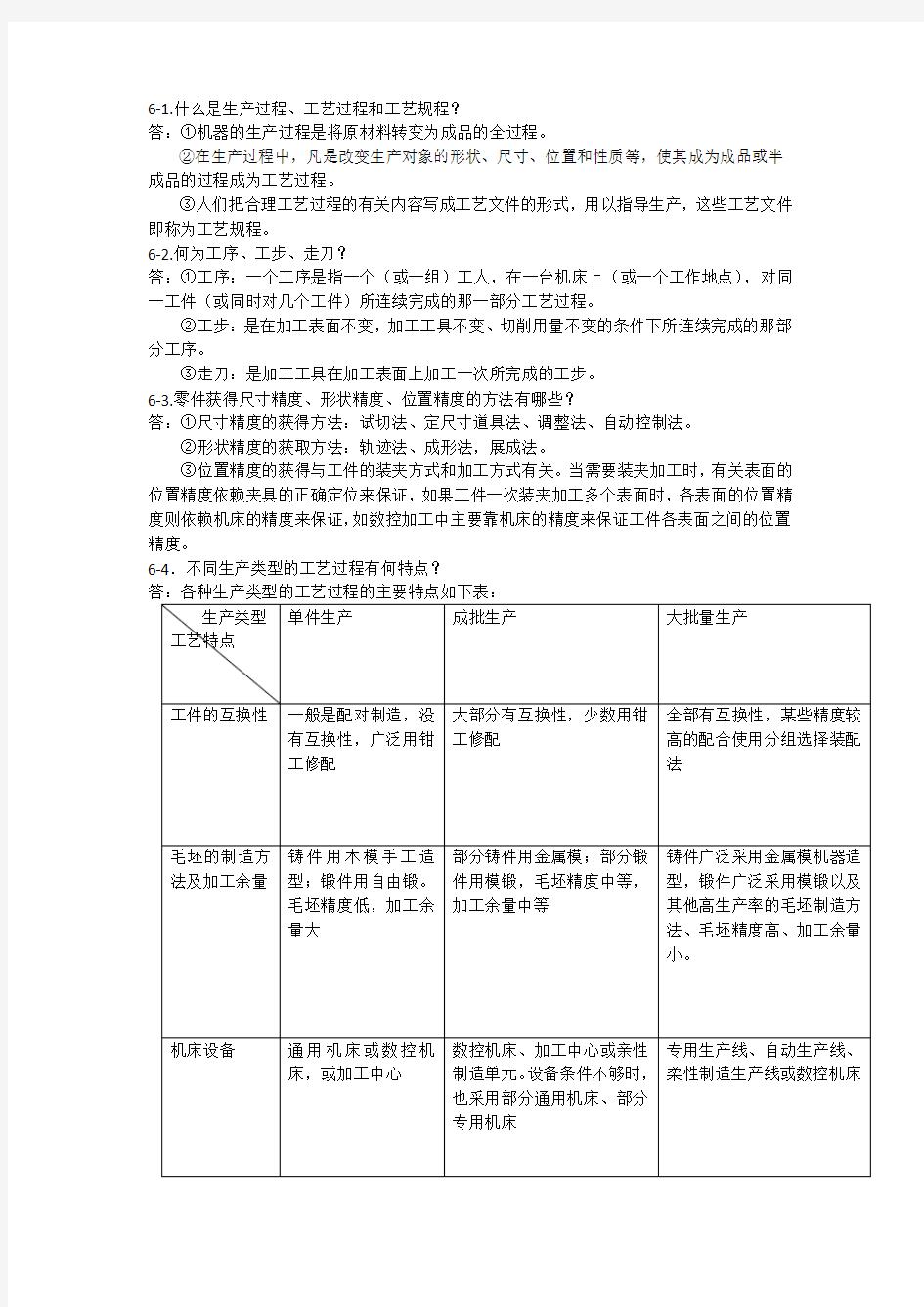

6-4.不同生产类型的工艺过程有何特点?

答:各种生产类型的工艺过程的主要特点如下表:

6-5试简述工艺规程的设计原则、设计内容及设计步骤:

答:步骤:

原则:①所设计的工艺规程应能保证机器零件的加工质量;达到设计图样上规定的各项技术要求。

②应使工艺过程具有较高的生产率,是产品尽快投放市场。

③设法降低制造成本。

④注意减轻工人的劳动强度;保证生产安全。

设计内容及步骤:⒈分析研究产品的装配图和零件图

⒉确定毛坯

⒊拟定工艺路线,选择定位基面

⒋确定各工序所采用的设备

⒌确定各工序所采用的刀具、夹具、量具和辅助工具

⒍确定各主要工序的技术要求及检验方法

⒎确定各工序的加工余量,计算工序尺寸和方差

⒏确定工时定额

⒐确定切削用量

⒑技术经济分析

⒒填写工艺文件

6-6.拟定工艺路线需完成的工作

答:确定加工方法,安排加工顺序,确定定位夹紧方法,以及安排热处理、检验及其他辅助工序(去毛刺、倒角等)。

6-7.试简述粗、精基准的选择原则,为什么在同一尺寸方向上粗基准通常只允许坎?

答:粗基面原则:①如果必须首先保证工件某表面的余量均匀,就应该选择该表面为粗糙面。

②如果必须首先保证工件上加工表面与不加工表面之间的位置要求,则应以不加工表面为粗基准面,如果工件上有好几个不需要加工表面,则应以其中与加工表面的位置精度要求的表面为粗准面

③应该用毛坯制造中尺寸和位置比较可靠、平整光洁的表面为粗基面。

精基面的原则:①应尽可能选用设计基准作为定位基准,这称为基准重合原则。

②应尽可能选用统一的定位基准加工各表面,以保证各表面间的位置精度,称为统一基准原则。

③有时还要遵循互为基准,反复加工的原则。

④有些精加工工序要求加工余量小而均匀,以保证加工质量和提高生产率,这时就以加工面本身作为基准面,称为自为基准原则。

原因:由于粗基准面的定位精度很低,所以精基面在同一尺寸方向上通常只允许使用一次,否则误差太大。

6-8解:

对于图中a)、b)、c)所示零件要求内外圆同轴,端面与孔心线垂直,非加工面与加工面尽可能保持壁厚均匀。

对于图a中的零件:以底面A作为粗基准面;以孔的中心线作为精基准。

对于图b中的零件:以底面B作为粗基准;以C作为精基准。

对于图c中的零件:以D作为粗基准;以E作为精基准。

对于图中d)要求孔加工余量尽可能均匀对于d中零件,要求孔加工余量均匀,即应选择孔的表面作为粗精准,即以G面为粗基准;以底面F作为精基准。

6-9:解:加工过程可以划分为以下几个阶段:①粗加工阶段②半加工阶段③精加工阶段④

光整加工阶段

划分加工阶段的原因是:①粗加工阶段中切除金属较多,产生的切削刀和切削热,都加多,所需的夹紧力也比较大,因而加工的零件内应力和变形也较大,不能够满足要求,所以要分为以上四个阶段。

②可合理的使用机床设备。

③为了在加工过程中插入热处理工序,同时时热处理发挥充分的效果。

6-10:解:工步集中适应情况:将工步集中成若干个工序;在若干台机床上进行。

立式多工位回转工作台组组合机床、加工中心和柔性生产线就是工序集中的极端情况。

每一个工步(或走刀)都作为一个工序在一台机床上进行,这就是工步分散的极端情况。

在一般情况下,单位小批量生产只能工序集中,而大批大量生产则可以集中,也可以分散。

6-11:什么是加工余量、工序余量和总余量

答:在由毛坯变为成品的过程中,在某加工表面上切除金属层的总厚度称为该表面的加工总余量

每一道工序所切除的金属层厚度称为工序间加工余量

对于外园和孔等旋转表面而言,加工余量是从直径上考虑的,称为对称余量,即实际所切削的金属层厚度是直径上的加工余量之半。平面的加工余量则是单边余量,它等于实际所切除的金属层厚度

6-12:试分析影响工序余量的因素,为什么在计算机本工序加工余量时必须考虑本工序装夹误差的影响

因为:①上工序的表面粗糙度(Rya)②上工序的表面破坏层(Da)③上工序的尺寸公差(Ta)④需要单独考虑的误差⑤本工序的安装误差

本工序的装夹误差包括定位误差和夹紧误差,这两种误差会影响加工时的磨削余量等,所以计算本工序加工余量,需考虑工序装夹误差。

6-13:图a:A0是封闭环时:增环为:A1、A2、A4、A5、A7、A8

减环为:A3、A6、A9、A10

图b:A0是封闭环:增环为:A1

减环为:A2、A3

B0是封闭环:增环为:B1、B2、B3

减环为:B4

图c:C0是封闭环:增环为:C1

减环为:C2

D0是封闭环:增环为:D1、D2

减环为:D3

6-14:试分析比较用极值法解算尺寸链与用统计法解算尺寸链的本质区别。

答:统计概率法主要用于生产批量大的自动化及半自动化生产方面,但是当尺寸链的环数较多时,即便生产批量不大也宜用概率法。

6-15:方案一:钻孔的定位基准与设计基准重合,因此A1的工序尺寸就等于设计尺寸,即A1=10±0.1

方案二:尺寸链为

10-0.1+0.1为封闭环,A2为增环,80-0.05为减环

∴A2=8+10=18㎜