压铸铝合金制件的质量控制

- 格式:pdf

- 大小:133.77 KB

- 文档页数:3

第26卷 第4期西 南 林 学 院 学 报 Vo1.26 No.4 2006年8月 J O URNAL OF SOUTHW EST F ORESTRY COLLEGE Aug.2006

压铸铝合金制件的质量控制*

赵爱萍1,田 蓉2

(1.西南林学院交通机械与土木工程学院,云南昆明650224;2.昆明科力化油器厂,云南昆明650224)

摘要:简述铝合金压铸件从原材料供给、压铸模具的设计与制造、压铸生产过程中各工艺参数

的控制及其对压铸件质量的影响,提出在这一过程中的控制措施.

关键词:铝合金;压铸件;模具;工艺参数

中图分类号:TG305 文献标识码:A 文章编号:1003-7179(2006)04-0080-03

随着金属铸造业新技术和新材料的不断发展与运用,一些工业产品、电子通信产品、家电、玩具产品等具有型体小、质量轻、形状复杂、壁薄等特点的有色金属产品及配件,采用了压力铸造的方法进行生产.由于压力铸造生产具有效率高、材料利用率高、产品质量稳定等优点,运用领域非常广阔,前景比较看好.特别值得一提的是采用铝合金材料的压铸件,已广泛运用于汽车、摩托车的箱体、缸体、轮毂、阀体等配件上,过去用浇铸铝合金制成的零件,已逐步被压铸铝合金制件取代.

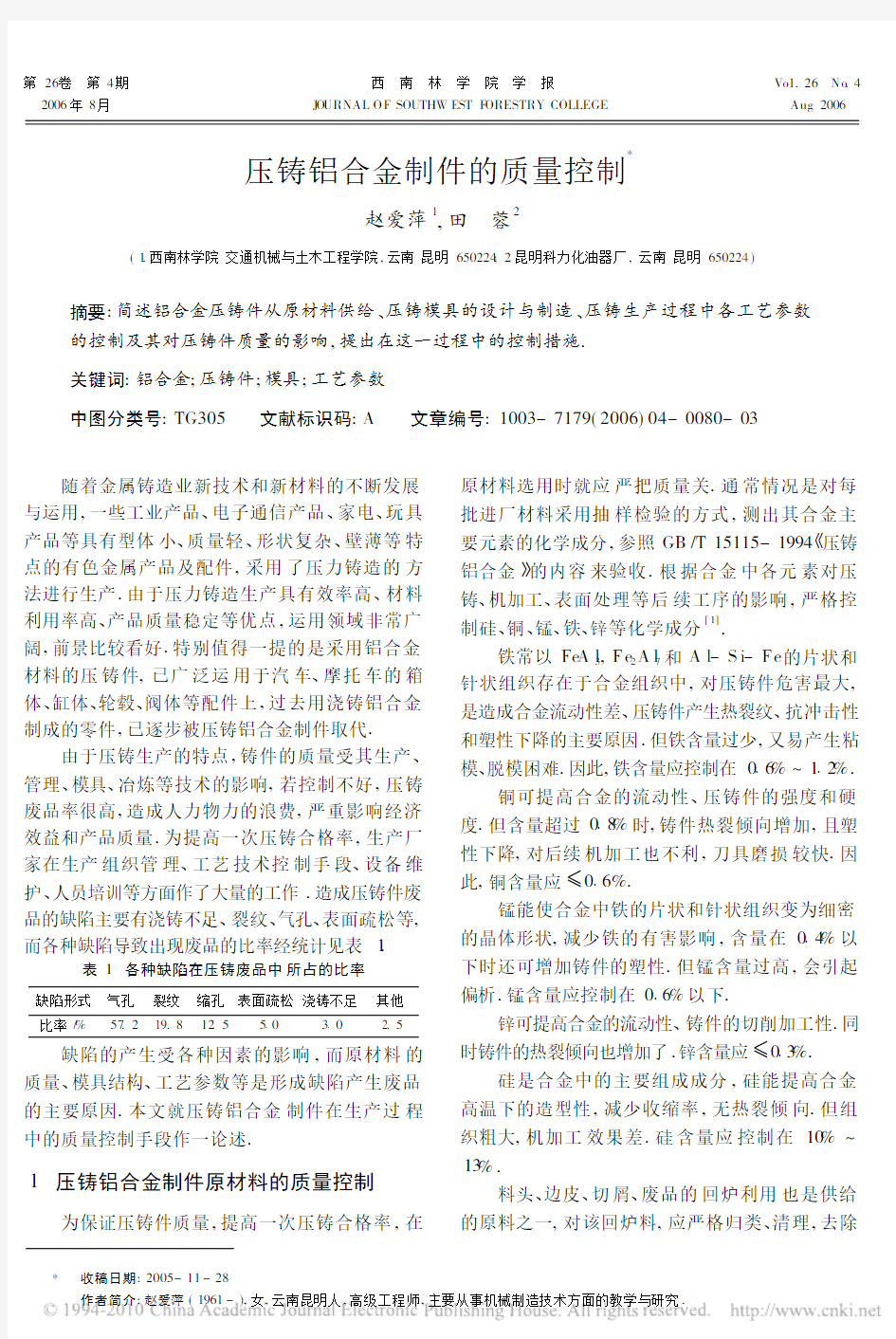

由于压铸生产的特点,铸件的质量受其生产、管理、模具、冶炼等技术的影响,若控制不好,压铸废品率很高,造成人力物力的浪费,严重影响经济效益和产品质量.为提高一次压铸合格率,生产厂家在生产组织管理、工艺技术控制手段、设备维护、人员培训等方面作了大量的工作.造成压铸件废品的缺陷主要有浇铸不足、裂纹、气孔、表面疏松等,而各种缺陷导致出现废品的比率经统计见表1.

表1 各种缺陷在压铸废品中所占的比率

缺陷形式气孔裂纹缩孔表面疏松浇铸不足其他

比率/%57.219.812.55 03 0 2.5

缺陷的产生受各种因素的影响,而原材料的质量、模具结构、工艺参数等是形成缺陷产生废品的主要原因.本文就压铸铝合金制件在生产过程中的质量控制手段作一论述.

1 压铸铝合金制件原材料的质量控制

为保证压铸件质量,提高一次压铸合格率,在原材料选用时就应严把质量关.通常情况是对每批进厂材料采用抽样检验的方式,测出其合金主要元素的化学成分,参照GB/T15115-1994 压铸铝合金的内容来验收.根据合金中各元素对压铸、机加工、表面处理等后续工序的影响,严格控制硅、铜、锰、铁、锌等化学成分[1].

铁常以Fe A l3,Fe2A l7和A l-S i-Fe的片状和针状组织存在于合金组织中,对压铸件危害最大,是造成合金流动性差、压铸件产生热裂纹、抗冲击性和塑性下降的主要原因.但铁含量过少,又易产生粘模、脱模困难.因此,铁含量应控制在0 6%~1 2%.

铜可提高合金的流动性、压铸件的强度和硬度.但含量超过0 8%时,铸件热裂倾向增加,且塑性下降,对后续机加工也不利,刀具磨损较快.因此,铜含量应!0 6%.

锰能使合金中铁的片状和针状组织变为细密的晶体形状,减少铁的有害影响,含量在0 4%以下时还可增加铸件的塑性.但锰含量过高,会引起偏析.锰含量应控制在0 6%以下.

锌可提高合金的流动性、铸件的切削加工性.同时铸件的热裂倾向也增加了.锌含量应!0 3%.

硅是合金中的主要组成成分,硅能提高合金高温下的造型性,减少收缩率,无热裂倾向.但组织粗大,机加工效果差.硅含量应控制在10%~ 13%.

料头、边皮、切屑、废品的回炉利用也是供给的原料之一,对该回炉料,应严格归类、清理,去除

*收稿日期:2005-11-28

作者简介:赵爱萍(1961-),女,云南昆明人,高级工程师,主要从事机械制造技术方面的教学与研究.

油污和脏物,与新料配以一定比例使用.回炉料与新料的配比不能超过1∀3,超出此值,压铸废品率和后续工序中与铸件质量有关的废品率将上升.

2 模具设计制造对制件质量的影响

模具结构对铝合金压铸件的质量起着重要作用,压铸件的缺陷如浇铸不足、疏松、缩孔、气孔等与模具结构密切相关.

2.1 内浇口的设计

内浇口必须保证合金熔融具有一定的流量、流速和压力,这些是通过控制内浇口的截面尺寸以及压铸机压射力和冲头的速度来控制的.按现有理论,射速高、内浇口截面尺寸宽而厚度狭小,可使合金获得很大的压力和填充速度,压铸件的组织结晶细密,疏松、气孔等缺陷少,压铸件的质量好[2].但在实际应用中,在内浇口截面形状和尺寸一定的情况下,单纯依靠提高压铸机压力、推射头速度所带来的效果并不理想.因此,根据压铸件的形状设计内浇口的位置和合理的内浇口截面形状和尺寸是设计时首先要注意的,可以根据试模的情况来改进内浇口的设计.

2.2 溢流槽的设计

对于一些形状复杂、尺寸大的制件,在远离浇口的部位,要设计出溢流槽,这样可以减少金属熔融在流动过程中形成涡旋,结晶后出现空洞,保证压铸时金属能充满形腔,减少浇铸不足、疏松、缩孔等压铸缺陷.溢流槽与排气槽配合使用还可以增强排气效果(图1)[3],溢流槽的位置设置很讲究,否则其作用不明显.

2.3 排气槽的设计

在铝合金模的设计中,排气槽尤为重要.压铸时,金属熔融进入模具型腔中,气体也随其一起进入到型腔,它阻碍金属熔融的流动,特别对形状复杂的制件,金属熔融受到气体的阻碍,流动不畅,结晶后在铸件中留有大量气孔,这影响到铸件的强度,对于需加工成形的铸件表面,未加工时,表面光滑,看不到缺陷,加工后表面有大量的小凹坑即气孔,成为废品.为减少压铸件内部的气孔,增加其组织致密性,应采取以下措施.

(1)根据铸件制品的形状多设置排气槽和合理的排气间隙,新模具使用时,由于其运动部件的磨合不够,配合间隙小,而合金熔融的温度约为700#左右,工作后,模具各零件受热变形,使已设计的排气间隙缩小,引起模具排气不畅,甚至排气道被堵塞,产品质量和生产效率都受到影响.因此,新模具尤其要注意排气槽的设计,在可能的条件下多设置排气槽.如果考虑到此因素的影响,把排气间隙预留过大,那么模具工作一段时间磨合后,又会引起压铸时合金熔融沿排气通道四处喷溢,导致材料浪费和生产环境的不安全.经验值排气槽间隙厚度应以不超过0 20mm为宜.

(2)充分利用模具的分型面、型芯等配合零件的配合间隙来排除气体,在模具的分型面上设置排气槽,排气槽可以是直排式和曲折式(图2).排气的型芯与配合零件应选取较大的配合间隙,基本偏差为e,d级[3-4].

(3)设计时根据铸件的形状,合理安排型腔位置,减少液体金属在流动过程中的卷气.

2.4 型腔的设计

铝合金材料的熔点温度高,粘模严重,流动时对型腔的冲刷和侵蚀也较严重.因此型腔的设计尤其要注意加大抜模角度、加大过渡圆角半径和提高型腔的表面粗糙度值.一般抜模角度为1 0∃~1 5∃;过渡圆角半径为R1~R3;表面粗糙度为R a0 8~0 4 m,并经表面抛光.

2.5 模具材料的选用及制作要求

座板、套板、支承板、垫块、推板、推板固定板等零件采用普通碳素钢或优质碳素钢,如45钢、Q235、Q275等,必要时配以合适的热处理工艺.型腔、型芯材料选用热稳定性好,耐高温、耐磨、抗腐

4期 赵爱萍等:压铸铝合金制件的质量控制