钻孔灌注桩施工技术方案

- 格式:doc

- 大小:573.00 KB

- 文档页数:23

钻孔灌注桩施工技术方案一、施工工艺及流程

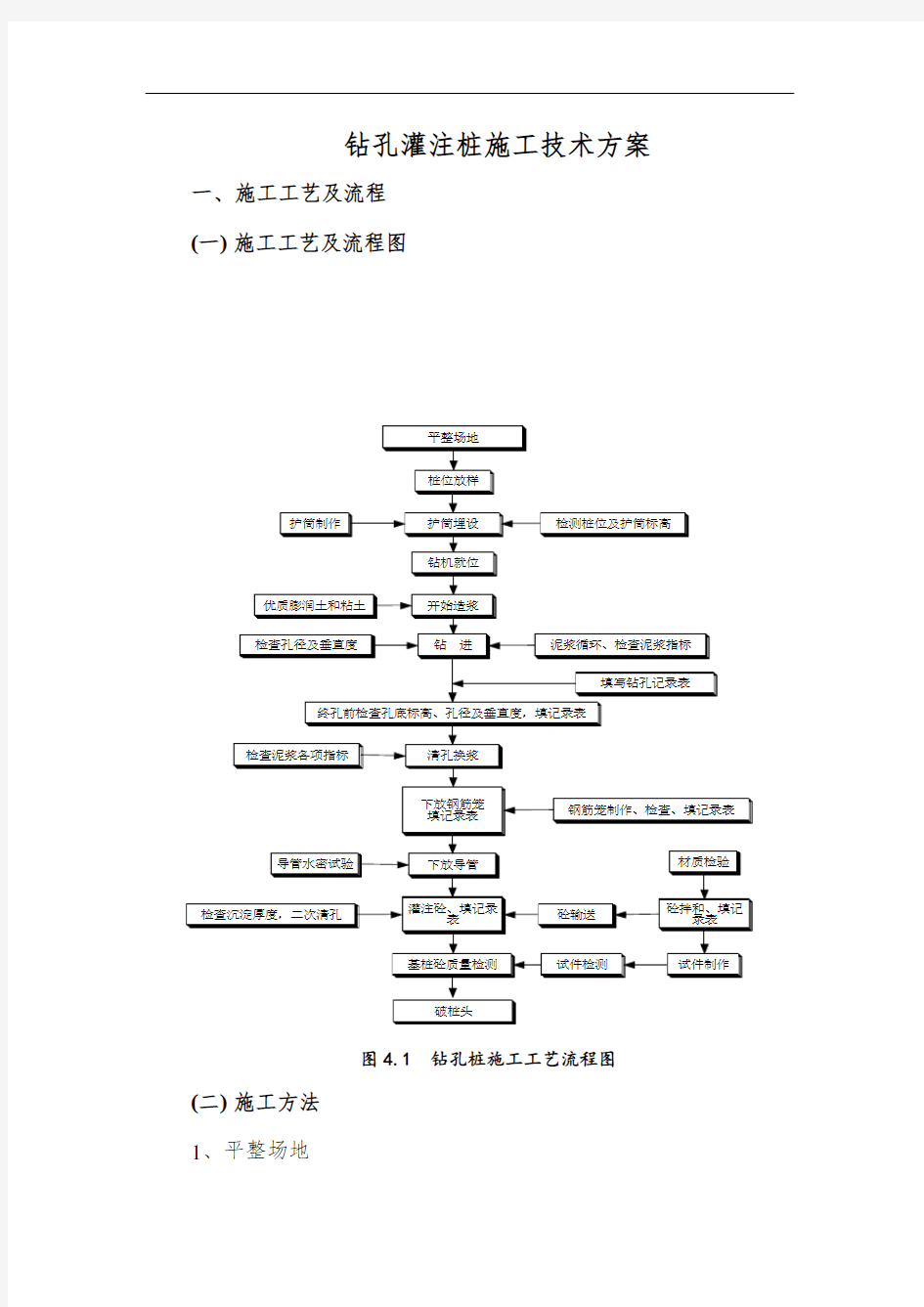

(一)施工工艺及流程图

图4.1 钻孔桩施工工艺流程图

(二)施工方法

1、平整场地

本施工场地为原有市政沥青道路,机动车道与非机动车道间为绿化带,场地较为平整。围挡施工后,对位于场内便道位置绿化采用25cm厚C20混凝土进行硬化处理(便道浇筑确保1.5%横坡,以便雨水、污水排入排水边沟,避免场内积水)并对场地进行杂物清理,已满足施工要求。

2、桩位测量放样

(1)项目部设专业测量队,具体人员配备测量工程师1名,测量助理工程师1名,测量员3名。开孔前,根据施工设计图纸中的孔桩中心坐标,桩位应定位准确,在桩位外设置定位桩。孔桩定位利用平面及高程控制网进行控制,并经测量监理工程师复核,确保桩位准确无误后方可进行施工。

(2)根据钻孔桩钻孔垂直度的控制情况,为确保结构内衬墙尺寸和车站建筑限界,钻孔桩施工放样轴线向外外放10cm。

(3)桩位轴线采取在地面设十字控制网和基准点。钻机就位时,确保垂直度偏差不大于0.3%。

(4)钻孔前,要以桩中心位置向桩的四边引出四个桩心控制点,用牢固的木桩标定。

(5)测量人员放完点位后在点位附近喷红色油漆注明点号,并对施工员进行交桩,现场施工员负责桩的保护。

3、护筒埋设及导沟施作

护筒用2.5mm的钢板卷制焊接而成,内径为1200mm(钻孔桩直径为1m),其内径大于孔桩直径0.2m。上部开设1个20×30cm溢浆

孔,以便泥浆循环通畅。孔桩施工前开挖基坑范围内土方至地面以下2.5m,钻孔前为探明地下未知管线,先进行探沟开挖,确保地下无管线或将管线裸露进行保护后,方可施工。

护筒埋设时,护筒的中心与桩中心重合,其偏差不得大于20mm。护筒外侧空隙采用黏土填实,并应严格保持护筒的垂直度偏差不大于1%,同时其顶部应高出地面0.3m。护筒埋设完毕,需再次复核孔桩中心坐标。确保准确无误后方可进行下道工序。

在钻孔桩旁施作宽1.3m,深1m的导沟。

4、钻机就位

本工程采用旋挖钻机进行成孔,钻机拼装、调试完毕后,就位至设计桩位处,首先把标到护筒上的桩位中心点复原,然后再把钻头中心对准桩位中心点,通过机械自身电脑控制进行钻机桅杆与机身水平和垂直调整并经现场技术员验收合格后方可进行下一道工序施工。钻机就位后,将钻头提起,缓慢放进护筒内,钻机调平并对准钻孔在钻进过程中要经常检查桩机状态,如果有倾斜或位移,应及时纠正。

5、钻孔

旋挖钻进是一个短进尺、多回次的重复循环过程。回次进尺短(不足1m),回次时间短(土层30~40m孔深,回次时间不足5分钟,纯钻进时间不足1分钟),每一个回次又是一个变负荷的过程。

围护桩开始采用干转试转,机械钻孔时泥浆可以抵抗桩周围的土压力,起到护壁作用,现场钻孔时定时检测泥浆比重、调整泥浆比重,维持泥浆对桩壁起到持续的护壁作用。泥浆比重过大,会使桩成孔后

清孔困难,甚至清孔不彻底,灌注混凝土时,泥浆夹在混凝土中,造成桩身夹泥;泥浆比重过小,会使泥浆的护壁作用减弱,引起塌孔问题,所以选择合适的泥浆比重和系数,对钻孔、成孔和混凝土浇筑十分重要。

钻孔时钻头切削齿在钻具自重作用下切入土层一个较小的深度,随钻斗回转切削前面土层并将切削下的碎土装进钻斗内,钻斗钻入土层深度及加入钻斗里的土重量不断增加,回转阻力也增加;由于传动系统中液力变矩器的作用,随回转阻力增大其转速降低,内外钻杆传递扭矩的槽、键接触面上的压力也随之增大,这时,操纵加压油缸对钻杆柱加压,其压力可传到钻头,增大钻斗切入深度;钻进负荷又随之增大,转速进一步降低,甚至出现瞬时停止转动的情况,这样,一个在很短时间内,切入深度回转阻力矩逐级增大,负载和转速在很大范围内波动的钻进过程,这是旋挖钻进方法的显著特点。

因此,钻斗降到孔底,起动转盘带动回转之初,属自重钻进,不加压(在回转阻力不大的情况下加压,将由于内外钻杆传扭槽、键接触面上的正压力和由此产生的轴向磨擦过小,而使钻杆柱收缩)。在负荷增大到一定程度后,操纵加压液压缸,通过动力头对钻杆柱短时间加压,加压操作可视情况,重复进行1~2次,当加压后钻斗切入量也很小甚至不切入时,应即提钻,故钻进过程中,操作者应密切注视工作舱内的压力、转速仪表以及钻进负荷变化情况,适时加压、提钻。

开孔钻进时应先轻压、慢钻并控制泥浆护壁量,进入正常工作状态后,逐渐加大转速和钻压。遇地下水丰富易坍孔的粉质土,采用低

档慢速钻进,减少钻头对粉质土的搅动,同时应加大泥浆相对密度和提高水头,以加强护壁,防止坍孔,全过程均以泥浆护壁钻进。

6、清孔及成孔质量检查

成孔达到设计标高后,将钻斗留在原处继续旋转数圈,将孔底虚土尽量装入斗内。对孔径、孔深、孔底沉渣厚度(不得大于10cm)、垂直度(检孔器检查)、泥浆比重及粘度等逐项检查并记入钻孔记录和检查表中。孔位纵横向偏差不大于5cm,垂直度偏差不超过0.3%,且不得向坑内倾斜,不合格时采取措施处理。

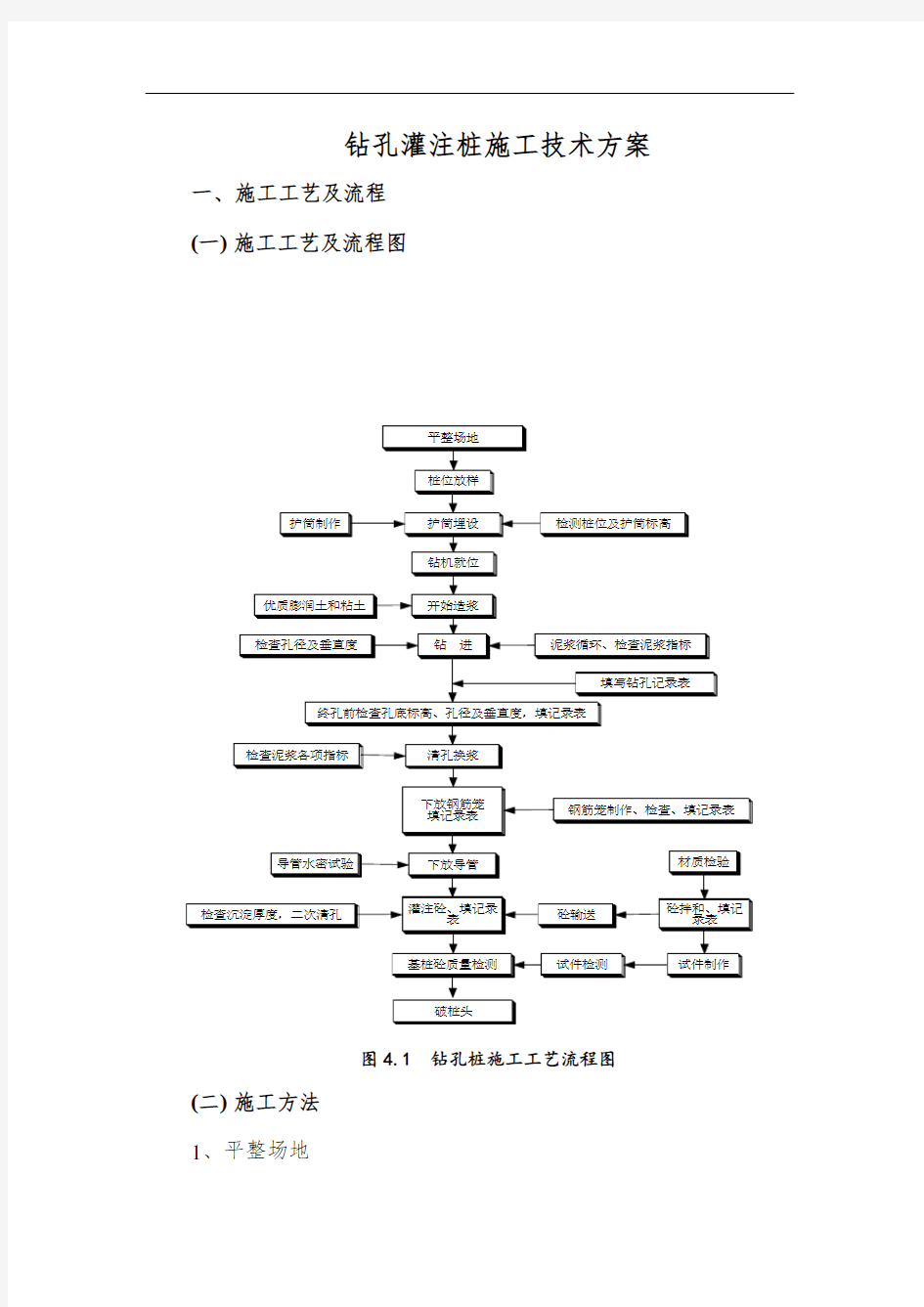

采用泵吸反循环抽浆的方法清孔(见下图),清孔时合理控制泥浆的粘度与含砂率,用砂石泵排出孔底悬浮钻渣的泥浆,经净化处理后,再经回流泵排入孔内。

图4.2 移动式泥浆处理系统图

安放钢筋笼前,应再次用测绳测量桩孔深度,用钢卷尺复测测绳长度,用水平仪测量护筒顶面的水平。

下入钢筋笼和导管后,进行二次清孔。经质量检查合格的桩

孔,应及时灌注混凝土。

7、钢筋笼制作及安装

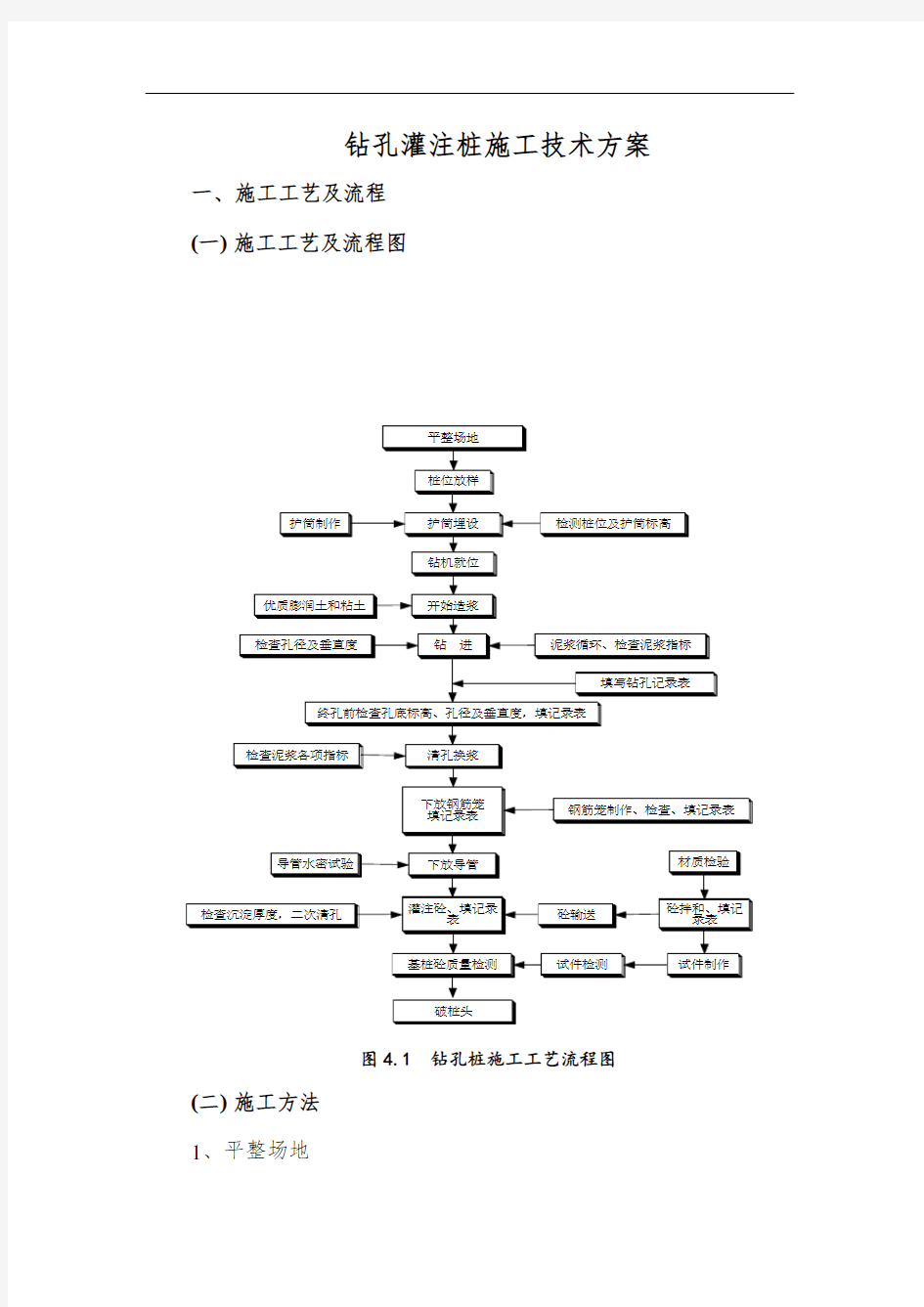

本车站Φ1000钻孔灌注桩钢筋笼主筋采用C25螺纹钢筋,盾构端头井位置钻孔桩位于隧道洞门区域内钻孔桩钢筋全部采用玻璃纤维筋(主筋为C28,其余同普通钢筋型号),玻璃纤维筋与普通钢筋的搭接长度取2000mm,并用U型扣件连接。钢筋笼露出桩顶设计标高为900mm。

图4.3 玻璃纤维筋与钢筋搭接大样图

(1)钢筋笼信息及制作的要求

围护桩直径为1000mm,最大桩长为23.60m,钢筋笼长度最大为23.60m,钢筋笼总重量为2.48t。拟分三节进行吊装,标准节长9m,第三节长7.45m。第一节钢筋笼重0.92t,第二节钢筋笼重0.86t,第