04 盖挖法施工流程

- 格式:docx

- 大小:407.70 KB

- 文档页数:12

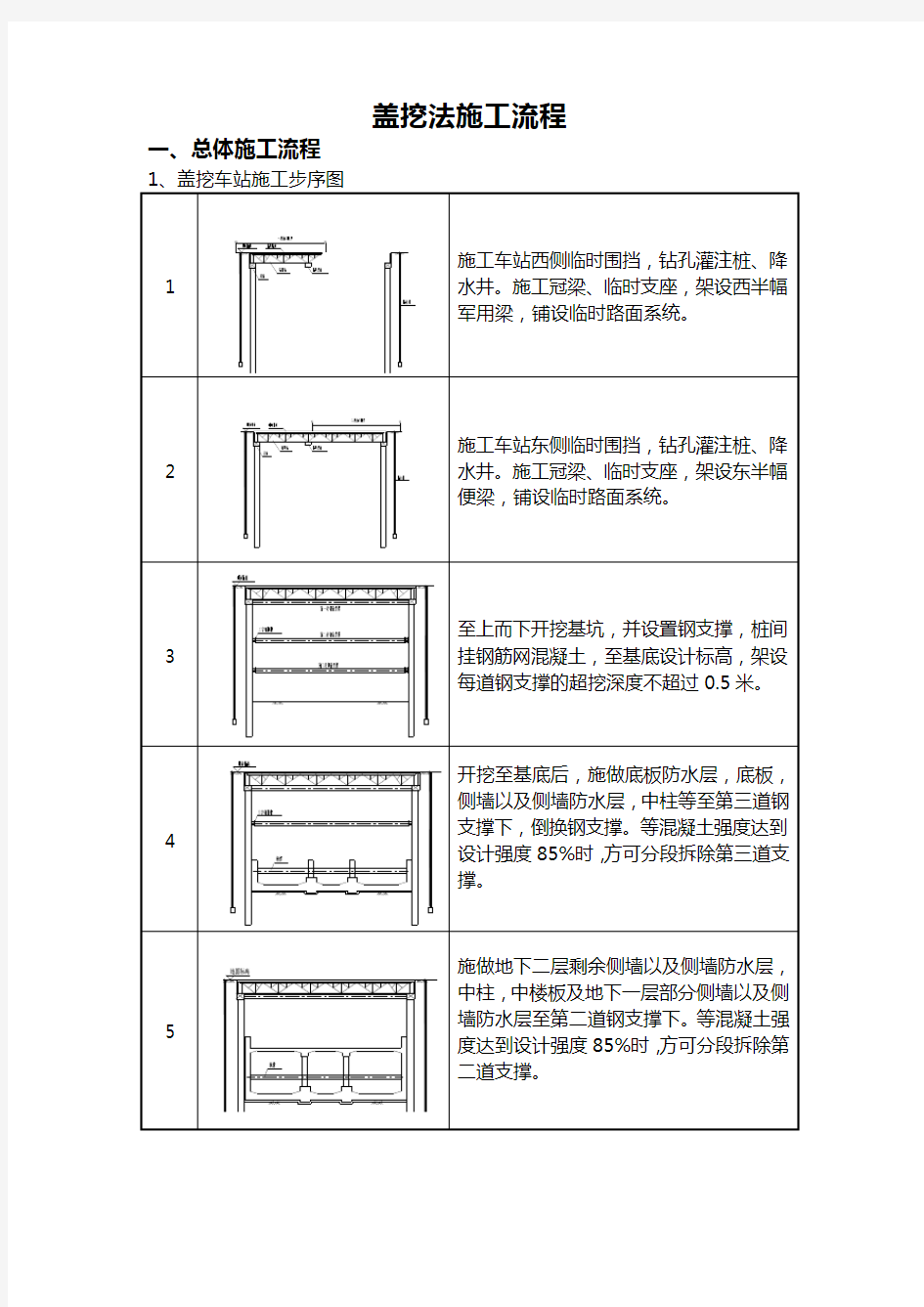

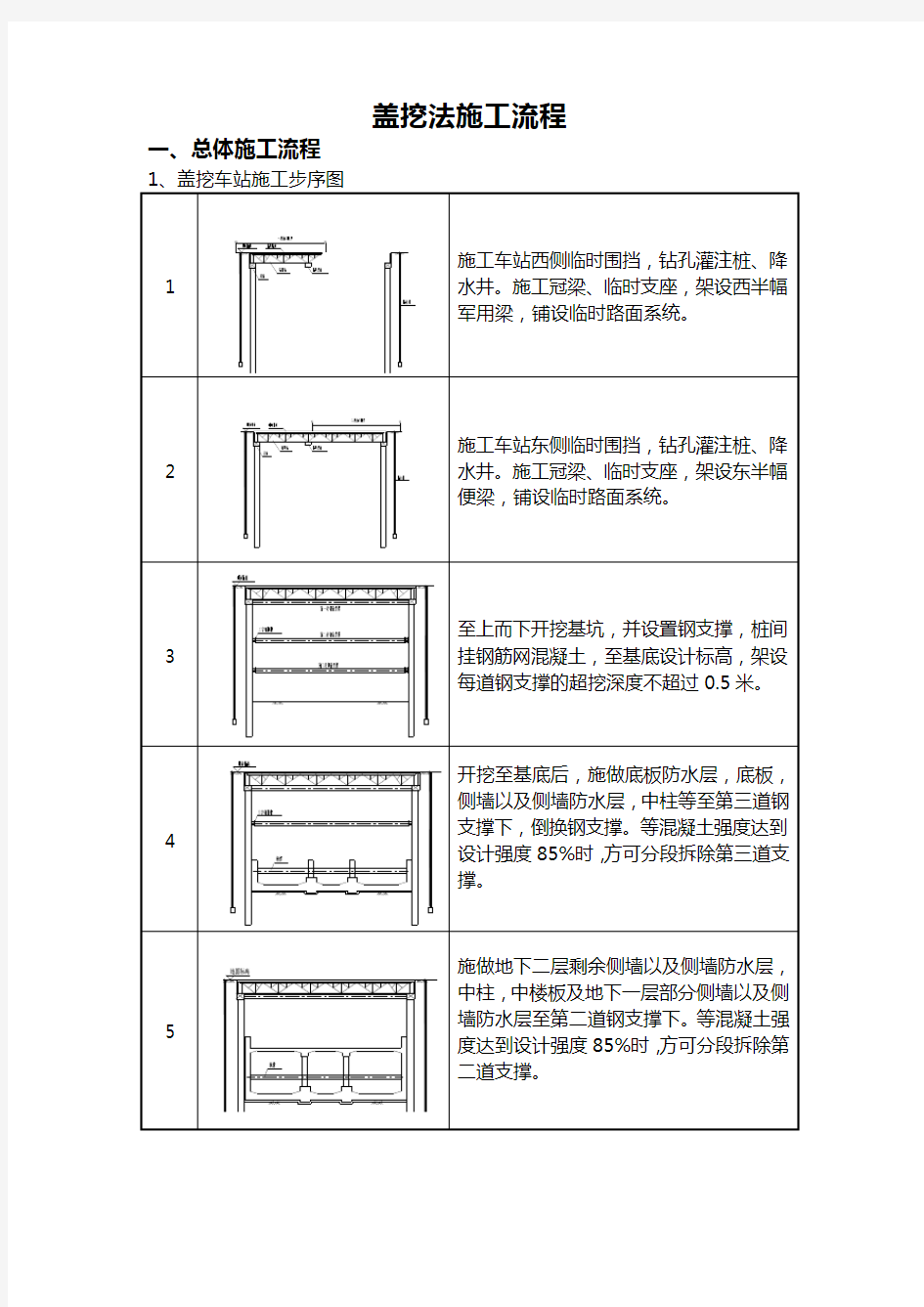

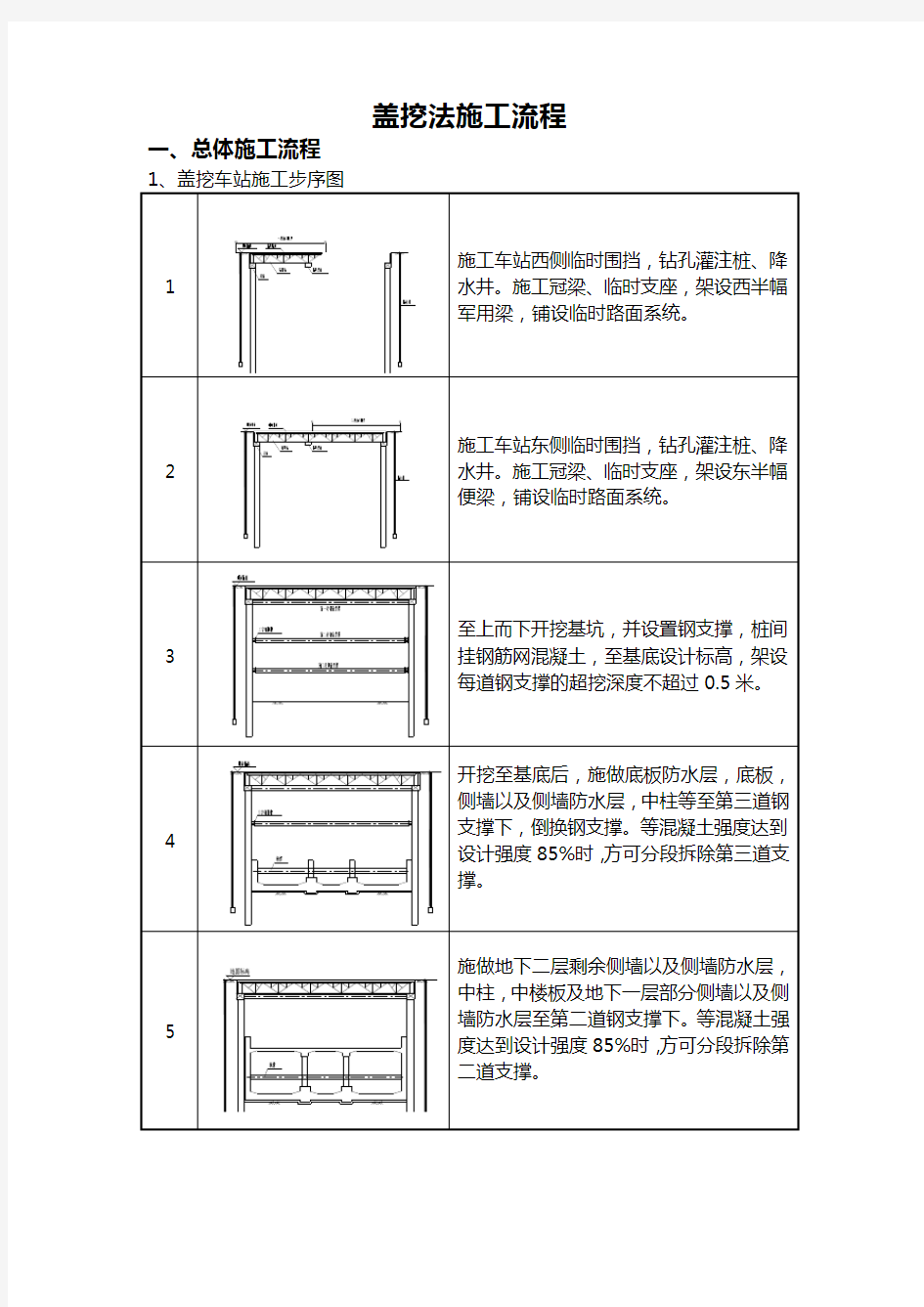

盖挖法施工流程一、总体施工流程

2、盖挖军便梁组合系统

(1)、根据基坑开挖宽度和《六四式铁路军用梁手册》选定为加强型六四式铁路军用梁单层式,它由加强三角、端构架、加强弦杆、端弦杆及钢销组成单片主桁,4个单片主桁之间再通过横连套管螺栓、联结系槽钢、2号、3号U形螺栓等联结系组成一片加强型军用梁,每片主桁中心间距1.0m(1.2m)。

(2)根据围挡及交通导改方案,军用梁沿基坑纵向在中间解体成两部分,在基坑中部要设置临时过度支座支撑半幅军用梁荷载。

(3)军用梁上部满铺15cm厚C30预制盖板,盖板与军用梁间用1号U 型螺栓相连。预制盖板上铺10~15cm厚沥青混凝土,与原有路面平整衔接,构成整个盖板临时路面体系。

3、军用梁安装

(1)军用梁安装施工程序框图

(2)每段军用梁架设完成后,即铺设该段军用梁上部的预制盖板。军用梁及预制盖板全部铺设完成后,最后一次性铺设上部10~15cm厚的沥青混凝土。

(3)军用梁现场安装

◆现场清理

◆测量放线

◆安装

◆检查预埋螺栓是否存在偏差,若有偏差,严禁松动预埋螺栓,可将钢板上的螺栓孔割大,已满足螺栓穿过钢板,同时用钢筋帮焊将螺栓和钢板连接,严禁与军用梁进行任何形式的焊接。

◆为消除初始应力,军用梁底面与冠梁或临时支座接触面必须垫平。若冠梁和临时支座高出设计标高则对超高处进行剃凿。若低于设计标高,则在军用梁架设安装时采取垫塞钢板、钢楔子进行调整。

◆冠梁后浇带混凝土在盖板安装前进行浇注。

4、盖板安装

(1)、路面板的预制委托专门构件生产厂家,严格控制路面板的平整度及对角线误差。

(2)路面板两端搁置在军用梁上弦杆上缘上,采用一号U型螺栓压板联结。路面板铺装时板与板的标高一致,连锁紧密、齐平,不得有错落现象。军用梁与路面板联结的U型螺栓松动时要在军用梁下部进行加固。

(3)为减小车辆通过时产生振动噪音,路面板下设置橡胶垫层,厚10mm,硬度:70邵氏度,弹性模量:4.5MPa。橡胶垫层必须按设计要求的性能订购,并经实验室委外进行试验合格后方可使用。

(4)为方便军用梁后期使用过程中的检查和维护,路面板铺设时要预留检查孔,在路面板的预留检查孔位置用砖砌井壁至地面,采用标准铸铁井盖封口。

(5)为避免开挖过程中路面系统漏水,采取两种办法,一是在盖板上根据场地标高浇筑5~15cm的C25混凝土,混凝土中加设钢筋网片以防止混凝土开裂,依靠混凝土起到防水作用;二是在沥青面层铺设过程中严格控制接茬处的处理,具体见3.3 沥青面层施工。

5、沥青砼面层施工

◆标高测设

◆沥青混合料供应

◆摊铺

◆接缝处理

◆碾压

◆放行车辆

6、盖挖军用梁系统施工检验、报验

7、使用过程中的检查和维护

(1)施工单位职责

每天安排专人通过预留孔进入军用梁中,进行检查与维护,发现问题及时处理。采用监控量测手段监测军用梁杆件的受力,保证汽车行驶安全和施工安全。

(2)军便梁通车后检查的项目如下

1)、路面是否有坑洼不平及破裂;

2)、路面板是否有破损,板与板间的缝隙高差是否有大的变化;

3)、路面板与军用梁之间的胶垫是否损坏及脱落;

4)、路面板与军用梁联结的U 型螺栓是否有松动及脱落;

5)、军用梁的连接销钉是否有松动、脱落;

6)、军用梁上下节点是否脱焊、螺栓是否松动;

7)、军用梁两端与桩顶冠梁的连接螺栓是否破坏;

8)、汽车行驶过程响声过大的原因分析等。

(3)军便梁跨中监测

军用梁跨中挠度变化监测,受力最大处以及跨中处焊接应力监测点,一周之

内保证三次以上监测并将监测结果上报。

8、监理和业主职责

(1)、审查围挡方案,交通占道导改方案是否合理,确保行人和机动车安全;

(2)、认真审查军便梁专项施工方案;监理单位和业主认真核实方案的针对性和可操作性,要和施工现场实际情况相符合;

(3)、监理单位对军便梁安装进行旁站,业主经常巡视施工安装过程,确保军便梁安装质量,

(4)、军便梁开通使用后若发生异常,监理和业主共同研究决定先停止现场

施工,待问题调查清楚及解决后方允许继续施工。 二、基坑支护施工

1、围护结构施工(同车站明挖基坑施工)

2、桩顶冠梁施工(同车站明挖基坑施工)

3、桩间喷混凝土施工(同车站明挖基坑施工)

4、内支撑施工

内支撑采用Φ609mm δ12mm 和Φ609δ16mm 的钢管,水平距离一般为3m 。主体结构沿基坑竖向设三道支撑加一道换撑,在车站两侧端头角部增设斜撑。钢管支撑分节制作,管节间采用法兰盘螺栓连接。钢管支撑端部(仅一端)设预加轴力装置,其端部构造及预加轴力。

钢管横撑端部构造及预加应力方法示意图

1、钢围囹施工

(1) 钢围囹的加工

钢围囹采用2根I45工钢加缀板焊接而成。钢牛腿三角托架采用L80×8角钢加工焊接制作而成。

(2) 钢围囹的安装

每个钢牛腿采用两个胀管螺栓固定于围护桩上,每根围护桩设置一个钢牛腿。钢围囹采用电葫芦就位,并将其与围护桩上的预埋钢板焊接在一起,焊接强度必Φ609牛腿钢管千斤顶后支座

千斤顶预加力千斤顶前支座钢围囹围护桩

须承受横撑自重荷载两倍以上。然后用用C30细石混凝土填充钢围囹与围护桩间空隙。

2、水平钢支撑施工

(1) 钢管支撑加工

钢管支撑分节制作,每节标准长度为4.5m,管节间采用法兰盘螺栓连接钢管支撑端部(仅一端)设预加轴力装置,其端部构造及预加轴力方法见图8-2-4所示。

(2) 钢管支撑的安装

钢管支撑在基坑旁提前拼装,开挖到钢管支撑标高时,及时用电葫芦吊装安设钢围囹与钢管横撑,通过特制的液压千斤顶对钢管支撑活动端端部施加设计轴力的70%~80%的预加力,再用特种钢特制的楔形隼子塞紧,取下千斤顶。在基坑开挖中将充分利用“时空效应”,钢支撑的安装和预应力的施加控制在16小时以内。

①直撑安装

直撑安装前根据有关计算,将标准管节先在地面进行预拼接并以检查支撑的平整度,其两端中心连线的偏差度在20mm以内,经检合格的支撑按部位进行编号使用。

②斜撑安装

因斜撑与帽梁或钢围囹呈斜交关系,有一定交角,存在平行于钢围囹长度方向的分力,可能使钢围囹存在后移,为使受力合力为零,按设计角度在冠梁或钢围囹设置剪力块,确保钢管支撑与端承板成垂直关系,然后进行支撑安装作业,其安装方法与直撑相同。见《图8-2-7斜撑安装示意图》。

③支撑体系的拆除

支撑体系拆除的过程其实就是支撑的“倒换”过程,即把由钢管横撑所承受的侧土压力转至永久支护结构或其它临时支护结构。支撑体系的拆除施工应特别注意以下两点: