天然气脱酸性气体

- 格式:ppt

- 大小:3.21 MB

- 文档页数:97

LNG液化天然气基本知识目录1. 内容综述 (2)1.1 液化天然气的概念 (3)1.2 液化天然气在全球能源结构中的地位 (3)1.3 液化天然气的基本物理特性 (4)2. 液化天然气的产业链分析 (5)2.1 液化天然气的生产 (6)2.2 液化天然气的储运 (8)2.3 LNG贸易的主要市场和运输方式 (9)3. 液化天然气的储存和运输 (10)3.1 LNG的储存方式 (12)3.2 LNG运输工具 (13)3.3 LNG储存和运输的安全措施 (13)4. 液化天然气的使用 (15)4.1 LNG在能源领域的应用 (16)4.2 LNG在工业领域的应用 (17)4.3 LNG在交通领域的应用 (18)5. 液化天然气的经济性 (20)5.1 LNG国际市场的价格波动 (21)5.2 LNG项目的经济评估 (22)5.3 LNG供应链的管理和成本控制 (23)6. 液化天然气的环保特征 (25)6.1 LNG的环境影响 (26)6.2 LNG的环保技术和措施 (27)6.3 LNG在全球气候治理中的作用 (28)7. 液化天然气的技术进步 (29)7.1 液化天然气的生产技术 (31)7.2 LNG储运技术的现状和发展趋势 (32)7.3 LNG使用技术的创新与应用 (34)8. 液化天然气的政策与发展 (35)8.1 LNG政策法规与标准 (37)8.2 LNG发展面临的挑战与机遇 (38)8.3 LNG产业的发展趋势与未来展望 (40)9. 液化天然气的安全与监管 (41)9.1 液化天然气的安全风险 (43)9.2 LNG设施的安全监管 (44)9.3 LNG应急管理与事故处理 (46)10. 结论与建议 (47)1. 内容综述定义与性质:是天然气在特定条件下液化的产物,主要成分是甲烷。

其常温下呈液态,体积能量密度高,便于存储和运输。

无色无味无毒,燃烧产生的二氧化碳和水蒸气相对较少,是一种环保的能源。

液化天然气是气田开采出来的天然气,经过脱水、脱酸性气体和重烃类,然后压缩、膨胀、液化而成的低温液体。

LNG是天然气的一种独特的储存和运输形式,它有利于天然气的远距离运输有利于边远天然气的回收、降低天然气的储存成本、有利于天然气应用中的调峰。

同时,由于天然气在液化前进行了净化处理,所以它比管道输送的天然气更为洁净。

液化天然气工业链是非常庞大的,主要包括天然气液化、储存、运输、接收终端、气化站等,见图l。

图 1 液化天然气工业链Fig.1 LNG Industry Chain近十年来,中国的液化天然气(LNG)产业已起步,在液化天然气链的每一环节上都有所发展。

下面分别介绍我国在LNG工业链各环节:即LNG工厂、LNG接收终端、LNG运输、LNG气化站等方面的现状和进展。

1液化天然气工业链1.1液化天然气工厂我国从20世纪80年代末开始就进行液化天然气装置的实践。

下面介绍的小型液化天然气装置的研制与开发,为我国探索天然气液化技术提供了宝贵的经验。

1.1.1中科院低温中心等单位研制的天然气液化装置中科院低温中心与四川省绵阳燃气集团总公司、中国石油天然气总公司勘探局、吉林油田管理局等单位联合研制了两台天然气液化设备,一台容量为0.3m3/hLNG,采用了天然气自身压力膨胀制冷循环。

另一台容量为0.5m3/h LNG,采用了氮气膨胀闭式制冷循环。

图 2天然气膨胀液化装置流程示意图Fig.2 Natural Gas Expand-liquefied Flow Chart1.1.2中原天然气液化工厂2001年,我国第一座小型生产性质的天然气液化装置在中原油田试运行成功,这标志着我国在生产液化天然气方面迈开了关键的一步。

其生产的LNG通过槽车运输的方式供应给山东、江苏等省的一些城市。

中原油田有较丰富的天然气储量,天然气远景储量为2800×10sm3,现已探明地质储量为947.57×10m3/d.这些天然气能为液化装置提供较长期稳定的气源。

生产原理一、天然气1、性质天然气是一种易燃易爆气体,和空气混合后,温度只要到达550℃就燃烧。

在空气中,天然气的浓度只要到达5-15%就会爆炸。

天然气无色,比空气轻,不溶于水。

一立方米气田天然气的重量只有同体积空气的55%左右。

天然气的热值较高,兆焦/立方米〔约合8500-10000千卡/立方米〕。

天然气的主要成分是甲烷,甲烷本身是无毒的,但空气中的甲烷含量到达10%以上时,人就会因氧气缺乏而呼吸困难,眩晕虚弱而失去知觉、昏迷甚至死亡。

天然气中如含有一定量的硫化氢时,也具有毒性。

硫化氢是一种具有强烈臭鸡蛋味的无色气味,当空气中的硫化氢浓度到达0.31毫克/升时,人的眼、口、鼻就会受到强烈的刺激而造成流泪、怕光、头痛、呕吐;当空气中的硫化氢含量到达1.54毫克/升时,人就会死亡。

因此,国家规定:对供应城市民用的天然气,每立方米中硫化氢含量要控制在20毫克以下天然气的主要成分是甲烷〔CH4〕,气标准沸点为111K〔-162℃〕,临界温度为190K〔-83℃〕。

标准沸点时液态密度426Kg/m3,标准状态时气态甲烷密度0.717 Kg/m3,两者相差约600倍。

2、生产目的1.1合成生产出的甲烷气,采用林德工艺进展深冷液化制成液态天然气〔LNG〕。

1.2 LNG能量密度大,便于储存和运输。

1.3 LNG密度小、储存压力低,更加平安。

1.4 LNG组分纯洁、燃烧完全、排放清洁。

1.5 LNG机动灵活,不受燃气管网制约。

3、生产任务液化天然气50000 Nm³/h,400000000 Nm³/年。

二、生产原理液化天然气是指天然气原料经过预处理,脱除其中的杂质后,再通过低温冷冻工艺在-162℃下所形成的低温液体混合物,常见的LNG是Liquefied Natural Gas的缩写。

目前,世界上80%以上的天然气液化装置采用混合制冷剂液化循环,该循环以C1-C5的碳氢化合物及氮气等组成的多组分混合制冷剂为工质,进展逐级冷凝、蒸发、节流、膨胀,得到不同温度水平的制冷量,以到达冷却和液化天然气的目的。

H2S在天然气是一种有害杂质,它的存在不仅会引起设备和管路腐蚀、催化剂中毒,而且更严重地威胁人身安全,是必须消除或控制的环境污染物之一。

脱硫装置按操作特点、脱酸原理可分为:1、间歇法:其特点是脱酸气容器只能批量生产,不能连续生产。

按脱酸气原理可分为化学反应法和物理吸附法。

属化学反应法的的有:海绵铁法、氧化锌法等,由于与酸气的反应物不能再生,作为废弃物处置,故仅用于气量小、含酸气浓度低的场合。

用分子筛脱除酸气属物理吸附法。

2.化学吸收法:在塔器内以弱碱性溶液为吸收剂与酸气反应,生成某种化合物。

在另一塔器内,改变工艺条件(加热、降压、汽提等)使化学反应逆向进行,碱性溶液得到再生,恢复对酸气的吸收能力,使天然气脱酸气过程循环连续进行。

各种醇胺溶液是化学吸收法内使用最广泛的吸收剂,他们有一乙醇胺(MEA)、二乙醇胺(DEA)、二甘醇胺(DGA)、甲基二乙醇胺(MDEA)、二异丙醇胺(DIPA)等。

此外,还有热钾碱法。

醇胺法是目前使用最广的天然气脱酸气工艺。

3.物理吸收法:以有机化合物为溶剂,在高压、低温下使酸气组分和水溶解于溶剂内,使天然气“甜化”和干燥。

吸收酸气的溶剂又在低压、高温下释放酸气,使溶剂恢复吸收能力,使脱酸过程循环持续进行。

物理溶剂再生时所需的加热量较少,适用于天然气内酸气负荷高,要求同时进行天然气脱水的场合,常用于海洋脱除大量CO2。

物理吸收法大都具有专利,如:Selexol法(吸收剂为聚乙二醇二甲醚)、Rectisol法(吸收剂为甲醇)、Fluor法(吸收剂为碳酸丙烯)等。

4.混合溶剂吸收法:由物理溶剂和化学溶剂配制的混合溶剂,兼有物理吸收和化学吸收剂性质。

如:Sulfinol法(吸收剂为属物理溶剂的环丁砜和属化学溶剂的DIPA或MDEA的混合溶剂,称砜胺法)。

5.直接氧化法:对H2S直接氧化使其转换成元素硫,如:Claus (克劳斯)法、LOCAT法、Stretford(蒽醌)法,Sulfa-check等。

一、液化天然气(LNG)液化天然气(Liquified Natural Gas,简称LNG),主要成分是甲烷,被公认是地球上最干净的能源。

无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/600,液化天然气的重量仅为同体积水的45%左右。

其制造过程是先将气田生产的天然气净化处理,经一连串超低温液化后,利用液化天然气船运送。

燃烧后对空气污染非常小,而且放出热量大,所以液化天然气好。

它是天然气经压缩、冷却,在-160度下液化而成。

其主要成分为甲烷,用专用船或油罐车运输,使用时重新气化。

20世纪70年代以来,世界液化天然气产量和贸易量迅速增加,2005年LNG国际贸易量达1888.1亿立方米,最大出口国是印度尼西亚,出口314.6亿立方米;最大进口国是日本763.2亿立方米。

二、国内外概况及发展趋势1941 年在美国克利夫兰建成了世界第一套工业规模的LNG 装置,液化能力为8500 m3 /d 。

从60 年代开始,LNG 工业得到了迅猛发展,规模越来越大,基本负荷型液化能力在 2. 5 ×104 m3 /d 。

据资料[3]介绍,目前各国投产的LNG 装置已达160 多套,LNG 出口总量已超过46.1 8 ×106 t/a 。

天然气的主要成分是甲烷,甲烷的常压沸点是-16 1 ℃,临界温度为-84 ℃,临界压力为 4.1MPa 。

LNG是液化天然气的简称,它是天然气经过净化(脱水、脱烃、脱酸性气体)后[4],采用节流、膨胀和外加冷源制冷的工艺使甲烷变成液体而形成的[5]。

2.1 国外研究现状国外的液化装置规模大、工艺复杂、设备多、投资高,基本都采用阶式制冷和混合冷剂制冷工艺,目前两种类型的装置都在运行,新投产设计的主要是混合冷剂制冷工艺,研究的主要目的在于降低液化能耗。

制冷工艺从阶式制冷改进到混合冷剂制冷循环,目前有报道又有 C Ⅱ-2 新工艺[6],该工艺既具有纯组分循环的优点,如简单、无相分离和易于控制,又有混合冷剂制冷循环的优点,如天然气和制冷剂制冷温位配合较好、功效高、设备少等优点。

天然气脱除CO2方法的比较与进展摘 要:总结了天然气脱除CO2的原因,对目前比较常用的三种脱除天然气中CO2的方法及其研究进展进行了综述,即醇胺吸收法、变压吸附法和膜分离法。

指出胺基溶剂、吸附剂以及膜的种类是决定分离效果的关键因素。

关键词:天然气;脱除CO2;进展天然气作为优质、清洁的燃料和重要的化工原料,其应用范围越来越广,工业发展步伐不断加快。

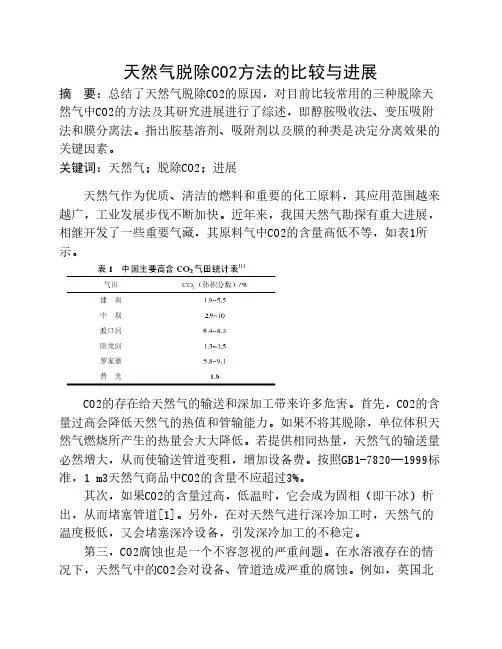

近年来,我国天然气勘探有重大进展,相继开发了一些重要气藏,其原料气中CO2的含量高低不等,如表1所示。

CO2的存在给天然气的输送和深加工带来许多危害。

首先,CO2的含量过高会降低天然气的热值和管输能力。

如果不将其脱除,单位体积天然气燃烧所产生的热量会大大降低。

若提供相同热量,天然气的输送量必然增大,从而使输送管道变粗,增加设备费。

按照GB1-7820—1999标准,1 m3天然气商品中CO2的含量不应超过3%。

其次,如果CO2的含量过高,低温时,它会成为固相(即干冰)析出,从而堵塞管道[1]。

另外,在对天然气进行深冷加工时,天然气的温度极低,又会堵塞深冷设备,引发深冷加工的不稳定。

第三,CO2腐蚀也是一个不容忽视的严重问题。

在水溶液存在的情况下,天然气中的CO2会对设备、管道造成严重的腐蚀。

例如,英国北海的ALPHA平台,其管线是由碳锰钢X 5 2制成的,仅用了两个多月就发生了爆炸,原因是油气中含1.5%~3.0%的CO2[2]。

大量研究认为,钢铁材料表面覆盖的碳酸铁和碳酸钙是造成CO2腐蚀的主要原因,这些腐蚀产物的生成膜在不同区域的覆盖程度不同,从而形成区域电偶,加速了钢铁的局部腐蚀。

研究发现[3],CO2的分压、温度、pH值、湿度、流速、介质组成、腐蚀产物膜、管材的材质和载荷等都会影响钢铁的腐蚀。

因此对CO2要进行脱除。

1 天然气脱除CO2的方法目前,许多技术都可以有效脱除天然气、燃料气等物流中的CO2,但没有哪种技术适合所有的情况,因此,选择方法时必须根据各种技术的特点、原料气的组成及分离条件来选择最合适的工艺。

浅谈LNG液化工厂工艺操作要点一、LNG的特性天然气的主要成分是甲烷,其临界温度为190.58K,在常温下不能靠加压将其液化,需经过预处理,脱出二氧化碳、硫化物、水、重烃等杂质后,在常压下深冷到-162℃,实现液化。

液化天然气的特点是:1、温度低在大气压力下,LNG沸点都在-162℃左右。

在此低温下LNG蒸气密度大于环境空气。

通常LNG是一种沸腾液体储存在绝热储罐中,任何传入储罐的热量都将导致一定量的液体蒸发为气体。

蒸发温度低于-113℃时,其组分几乎为纯甲烷,温度升到-85℃时或甲烷中约含氮气20%。

这两种情况下,蒸发气密度均大于空气。

而标准状况下蒸发气密度仅为空气的60%。

2、液/气密度比大1体积液化天然气的密度大约是1体积气态天然气的600倍,也即1体积液化天然气大致能转化为600体积的气体。

3、具有可燃性一般环境条件下,天然气和空气混合的云团中,天然气含量在5%-15%(体积)范围内可引起着火,其最低可燃下限(LEL)为4%。

游离云团中的天然气处于低速燃烧状态,云团内形成的压力低于5Kpa,一般不会造成很大的爆炸危害。

但若周围空气有限,云团内部有可能形成较高的压力波。

二、天然气的净化原料气调压计量单元的主要任务是将管网来的天然气经原料过滤分离器分离夹带的液体、机械杂质,调压并计量后进入原料压缩机入口。

为稳定原料气压缩机入口压力,原料压缩机出口回入口的防喘振线,保证原料气压缩机入口压力稳定。

原料气压缩单元的主要任务是将管路来的2.8MPa天然气增压到6.03MPa,以满足天然气液化时的压力要求。

脱酸系统的主要任务是脱除天然气中的CO2、H2S等酸性气体。

天然气中含的酸性气体会在冷箱内变成固态,堵塞管道影响液化装置的正常生产。

脱硫脱汞、脱水脱重烃系统的主要任务是脱除天然气中的硫化物、汞、水及重烃等杂质。

汞和硫化物的存在会导致铝制换热器及管道产生严重腐蚀和堵塞。

水分会导致冷箱结冰阻塞管路影响液化正常进行。

浅析液化天然气(LNG)技术摘要:天然气是一种全球不可再生资源,其储量巨大,而且使用过程中对环境的污染极小,因此在我国已经成为一种普遍使用的能源。

为了更好地利用天然气,提升我国居民的生活质量,本文将深入研究天然气液化工厂的工艺设计,以期达到更高的效率和更优质的服务。

关键词:LNG液化天然气;工艺;设计前言:为了更有效地利用天然气,我们必须加强对其液化工艺的研究,以及发现其中的缺陷,并采取有效措施来改善其应用,从而实现更大的经济效益。

一、合理的工艺方案的选择为了提高天然气工厂的效率,我们必须综合考虑天然气的物理特性和可能产生的影响因素,并制定出更加科学合理的工艺方案。

这样,我们才能在使用天然气时最大限度地发挥它的潜力。

随着技术的发展,多种多样的设备被广泛应用于实际的加工过程,从而满足不同的工艺需求。

为了提高效率,天然气工厂应该对液化技术的设计进行优化,并选择适当的加工装置,以确保满足工艺规范的要求[1]。

在制定工艺计划时,应该特别注意原材料的品质。

为了确保安全,天然气工厂必须根据其生产能力,选择最佳的加工方法。

为了确保安全生产,我们必须认真执行所设定的目标。

二、原料气的净化2.1脱酸性气体随着技术的进步,天然气的稳定性已经得到了显著改善,但仍存在一些杂质,这些杂质会影响到天然气的安全使用,因此需要采取措施来确保其安全。

因此,在液化天然气工业技术的应用过程中,天然气工厂必须采取有效措施来处理和净化天然气中的杂质,去除其中的有害气体,以确保天然气的稳定性。

通过改进技术,我们能够显著提升天然气的使用安全性和可靠性。

在处理污染源的过程中,最关键的是去除酸性气体,这就需要我们利用二异丙醇胺(DIPA)和甲基二乙醇胺(MDEA)的吸附能力,并且将这些有毒物质(如CO)储存在原料气中,这样才能够提高MDEA的稳定性,进而提升污染源的净化能力[1]。

2.2脱水在天然气液化工艺的设计过程中,必须严格控制原料气的水分含量,以确保其符合规定的标准,否则就可能造成不利的后果。

经验介绍 石油规划设计 2006年11月 45 * 郭 峰工程师获硕士学位通信地址100083 郭 峰* 中国石油天然气股份有限公司规划总院 郭 峰等. HYSYS软件在酸性天然气净化中的应用. 石油规划设计6DEA文章对HYSYS软件在酸性天然气净化工艺中的模拟计算步骤进行了详细介绍H2S和其他一些有机硫化物现在通常以酸性气体脱除剂的状态划分采用固体作为脱除剂的脱除方法称为干法使用乙二醇胺该方法是可逆化学反应CO2发生反应HYSYS是Aspen Tech公司推出的专门进行气体工艺计算的软件气体处理等行业广泛应用取得了很好的效果被水饱和的天然气进入胺接触器与贫乙二醇胺从胺接触器出来的气体为净化气体富液再进入闪蒸罐进行降压闪蒸加热后进入在低压下运行的再生塔上部H2S再生塔底部出来的为DEA贫液其工艺流程见图11 酸性天然气 3 游离水等 补充水 13 脱硫气体 4 17 16 15 14 10 9 8 11 12 循环装置 泵 胺接触器 烃类 7 DEA 再生塔 酸性气体 换热器 再沸器 回流罐 5 6 冷却146 石油规划设计 第17卷第6期 经验介绍 HYSYS软件工艺模拟计算步骤 应用HYSYS软件进行工艺模拟计算分5步进行例如进行TEG Peng-Robinson或SRK进行脱硫计算常采用Amine PackageAmine Package对无法确定的组分必要时可创建虚拟组分HYSYS软件在进行计算时要求输入物流的主要物性酸性气体进料气体的体积流量为7.066%C186.9 C6 0.18 C2 3.93 C7 0.74 C3 0.93 N2 0.16 i-C4 0.26 CO2 4.13 n-C4 0.29 H2S 1.72 i-C5 0.14 H2O 0.5 n-C5 0.12 3 根据工艺流程图逐步计算程序 在建立每一个计算单元时都要使程序计算完成计算未能完成时的状态条为黄色在计算时设定值也不要太少还必须给予一些初始值胺接触器混合器HYSYS软件要求必须对设备的进出物流进行赋值气相分率在进行塔类设备的计算时为了加速计算的收敛速度闪蒸罐冷却器及泵的进出物料和参数设置见表2 表2 设备工艺参数设定 设备 两相 分离器 闪蒸罐 换热器 混合器 冷却器 泵 进料物流编号 1 6 813 14 15 出料物流编号 28 9MPa其他约定 出口为35物流编号见工艺流程图表3 塔类设备工艺参数设定 设 备 胺接触器出料物流 顶部产品物流编号 底部产品物流编号 4 5 9 11 压力设定 104m3/d压力等的灵敏度在HYSYS软件中当需要把产品物流重复利用为进料物流时Recycle为了保证泵出口的压力比酸性气体的压力低一些SET来选择计算的单位制温度能流以及物流中各组分的组成百分数2006-01-16 编辑HYSYS软件在酸性天然气净化中的应用作者:郭峰, Guo Feng作者单位:中国石油天然气股份有限公司规划总院刊名:石油规划设计英文刊名:PETROLEUM PLANNING & ENGINEERING年,卷(期):2006,17(6)被引用次数:4次1.刘家洪.周平.Liu Jiahong.Zhou Ping浅析HYSYS软件在三甘醇脱水工艺设计中的应用[期刊论文]-天然气与石油2000,18(1)2.李士富.韩志杰.Li Shifu.Han Zhijie基本负荷型天然气液化HYSYS软件计算(一)[期刊论文]-石油与天然气化工2009,38(4)3.李士富.呼延念超.李亚萍调峰型天然气液化HYSYS软件模型[期刊论文]-石油与天然气化工2010,39(1)4.叶宗君Hysys流程模拟软件的应用[会议论文]-20015.李士富.呼延念超.王继强.Li Shifu.Huyan Nianchao.Wang Jiqiang基本负荷型天然气液化HYSYS软件计算(二)[期刊论文]-石油与天然气化工2009,38(5)6.赵建彬.刘君有.郭俊昌.郑春宇.刘景才HYSYS流程模拟技术在油气处理厂的应用[期刊论文]-油气田地面工程2010,29(8)7.聂飞.贺高红.窦红.彭琳.崔海林.付德生HYSYS中膜分离单元的优化[会议论文]-20078.张伏生.柳卫忠顺酐装置溶剂吸收塔方案的模拟及分析[期刊论文]-化工设计2008,18(1)9.张志敏.宋丽丽.李亚萍.吕江长庆气田200×104m3/d净化装置改造[期刊论文]-石油化工应用2008,27(4)10.刘殿中.王明友.Liu Dianzhong.Wang Mingyou HYSYS流程模拟技术在丁辛醇装置用能优化方面的应用[期刊论文]-中外能源2009,14(3)1.曹葛军.马国光.杨寨.孙海涛.宁永庚轻烃回收技术在渤海友谊号FPSO的研究和应用[期刊论文]-石油和化工设备 2010(12)2.范峥.李稳宏.刘艳军.闫昭.贾浩民天然气净化脱硫系统模拟与优化方案[期刊论文]-计算机与应用化学 2011(6)3.陈虹.李敏.王涛.张婷化工流程模拟软件的应用进展[期刊论文]-四川理工学院学报(自然科学版) 2010(5)4.范峥.李稳宏.刘艳军.闫昭.贾浩民天然气净化脱硫系统模拟与优化方案[期刊论文]-计算机与应用化学 2011(6)本文链接:/Periodical_syghsj200606015.aspx。

液化天然气(LNG)储运罐车泄漏应急处置技术与方法2015—06—18天然气汽车产业资讯天然气汽车产业资讯1、LNG储运罐车的结构特征以及事故特点LNG是液化天然气的简称,LNG的主要成分是甲烷,它是天然气经过净化(脱水、脱烃、脱酸性气体)后,采用节流、膨胀和外加冷源制冷的工艺使甲烷变成液体而形成的。

由于LNG的体积约为其气态体积的1/600,LNG的重量又仅为同体积水的45%左右,所以LNG一旦发生大量泄漏就能迅速与空气混合达到爆炸极限。

LNG储运罐车液罐目前均为真空粉末绝热卧式夹套容器,双层结构,由内胆和外壳套合而成。

内外罐连接采用玻璃钢支座螺栓紧固连接,后支座为固定连接,前支座为滑动连接,以补偿温度变化引起罐体伸缩.夹套内填装膨胀珍珠岩并抽真空,加排管、排气管等由内容器引出,经真空夹套引至外壳后底与管路操作系统相连接,液罐通过U形副梁固定在汽车底盘上。

LNG运输罐车常见事故类型可分为翻车、碰撞,剐擦、追尾等4类。

其中,翻车、碰撞和追尾事故在所有类型道路的储运罐车事故中均占较高比例,通常对罐体及其尾部阀门会直接造成严重破坏,致使泄漏概率最高.由于储运罐车的结构与制作材料特殊,特别是其外层保护壳体与环梁大多由具有很高抗压强度的碳钢材料构成,一般情况下,外壳体的破损、断裂情况事故很少.目前,各种信息显示国内外还没有此类情况发生,绝大部分事故均为罐体外壳的各种气相管与装置管道、安全装置与连接处的断裂与泄漏.2、LNG储运罐车泄漏后果分析2. 1气化超压爆炸当外来的热量传入储运罐车时会导致LNG温度上升气化,使罐内压力升高,瞬间产生大量气体,当罐内压力上升速度超过泄压装置的排泄速度后,罐体将可能产生物理性爆炸.2。

2 LNG冷爆炸在LNG泄漏遇到水的情况下,LN G会从水中迅速吸收热量,因为水与LNG之间有非常高的热传递速率,导致气体瞬间膨胀,LNG将激烈地沸腾并伴随大的响声、喷出水雾,导致LNG冷爆炸.2. 3 LNG火灾LNG与空气或氧气混合后,能形成爆炸性混合气体,与火源发生预混(动力)燃烧。

LNG基本性质天然气的主要组分是甲烷,其临界温度为-83℃,故在常温下,无法仅靠加压将其液化。

通常的液化天然气(L iquefied N atural G as,简称LNG)多存储在温度为-162℃、压力为0.1MPa左右的低温储罐内,其密度为标准状态下甲烷的600多倍,体积能量密度为汽油的72%,十分有利于输送和储存。

液化天然气是经过净化处理(脱水、脱烃、脱酸性气体)后,采用节流膨胀及外加冷源冷却的工艺使得天然气液化的。

预处理主要包括O的清除,以免低温下冻结、,HS,,COH222堵塞。

天然气液化装置按用途可分为两大类, 即基本负荷型天然气液化装置和调峰型天然气液化装置。

基本负荷型天然气液化装置由天然气预处理系统、液化系统、储存系统、控制系统、装卸设施和消防系统等组成,是一个复杂庞大的系统工程,投资高达数十亿美元。

由于投资巨大, LNG大多由壳牌、道达尔等大型跨国石油公司与资源拥有国政府合资建设。

基本负荷型天然气液化装置的液化单元常采用级联式液化流程和混合制冷剂液化流程。

20 世纪60 年代最早建设的天然气液化装置, 采用当时技术成熟的级联式液化流程。

到70年代又转而采用流程大为简化的混合制冷剂液化流程(MRC)。

80 年代后, 新建与扩建的基本负荷型天然气液化装置则几乎无一例外地采用APCI 公司的丙烷预冷混合制冷剂液化流程(C3/MRC) 。

调峰型天然气液化装置是小流量的天然气液化装置, 并非常年连续运行。

因此, 调峰型液化流程要求具有高效、灵活、简便、低成本的特点。

一般, 对于管道气压力较高的情况, 为充分利用其压力能, 可考虑使用膨胀机液化流程。

选择调峰型LNG液化流程, 必须根据具体的设计要求和外围条件对上述因素进行综合考虑, 即对不同液化流程的投资成本、比功耗、运行要求以及灵活性进行全面对比, 才能最终决定采用何种液化流程。

天然气液化工厂的工艺流程不同,出厂LNG的温度和压力也有所不同,如新疆广汇液化工厂出厂LNG温度约为-162℃,压力为常压;中原绿能高科液化工厂出厂LNG温度约为-145℃,压力为0.35MPa。