300MW汽轮机本体结构及运行

- 格式:pdf

- 大小:3.46 MB

- 文档页数:162

第一篇汽轮机本体结构及运行

第一章汽轮机本体结构

第一节本体结构概述

我公司300MW机组汽轮机是上海汽轮机有限公司生产的引进型、亚临界、一次中间再热、单轴、双缸双排汽、高、中压合缸、抽汽凝汽式汽轮机。

该汽轮机本体由转动和静止两大部分构成。转动部分包括动叶栅、叶轮、主轴、联轴器及紧固件,静止部分包括汽缸、喷嘴室、隔板套(静叶持环)、汽封、轴承、轴承座、滑销系统机座及有关紧固件。

本机通流部分由高、中、低三部分组成,高压汽缸内有一个部分进汽调节的冲动级和11个反动式压力级,中压汽缸内有9个反动式压力级,低压部分分为两分流式,每一分流由7个反动式压力级组成,全机共35级。高压蒸汽经主汽阀、调节汽阀,然后由高压上缸三个和下缸三个进汽套管连接到高压缸的喷嘴室,蒸汽在高压缸内做完功,通过高压外下缸的一个排汽口流到锅炉再热器,从再热器通过两个再热主汽阀、调节汽阀从中压缸下部进入中压缸的进汽室,蒸汽流经中压叶片,通过连通管到低压缸,再由低压叶片通道的中央,分别流向两端的排汽口。

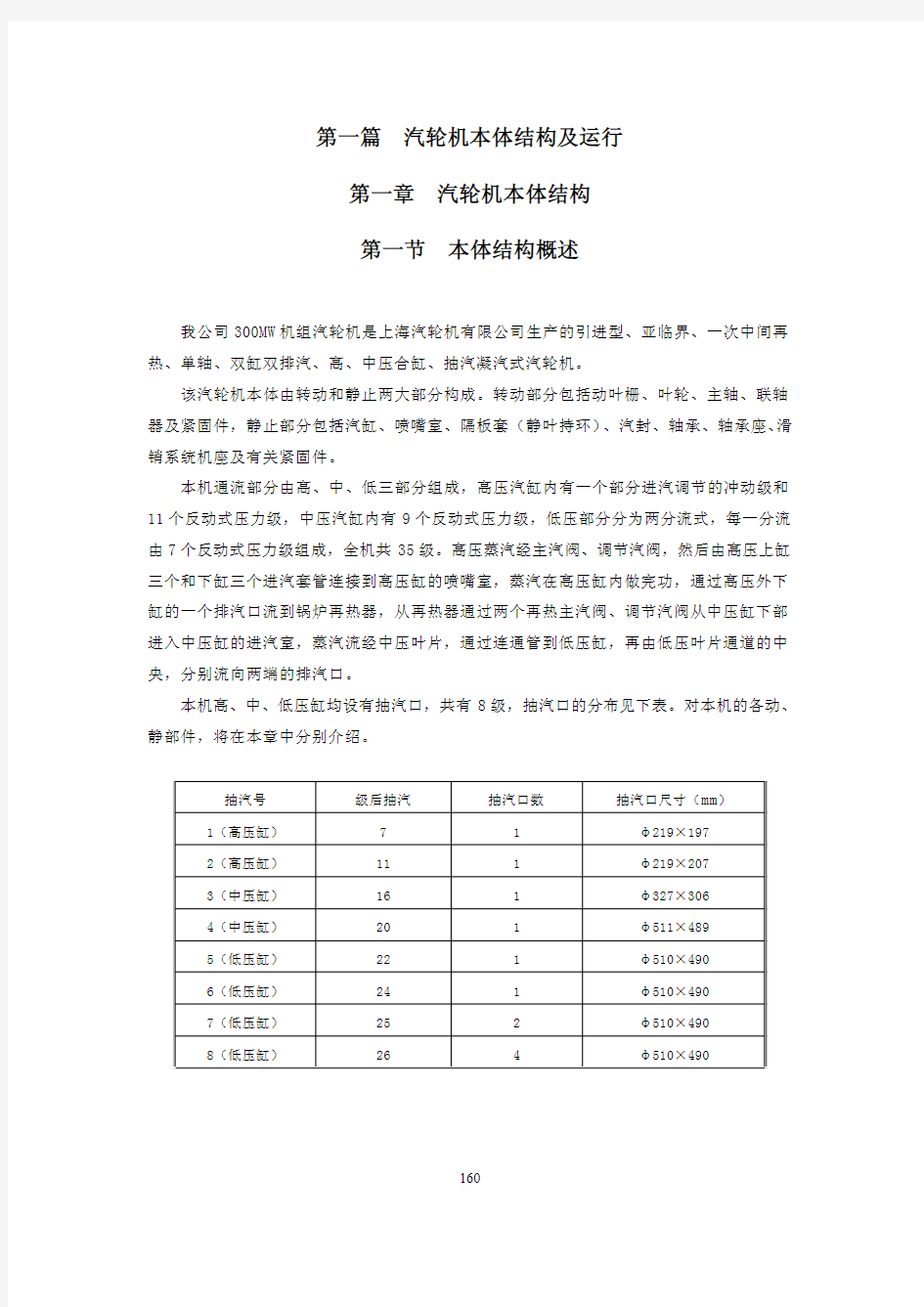

本机高、中、低压缸均设有抽汽口,共有8级,抽汽口的分布见下表。对本机的各动、静部件,将在本章中分别介绍。

抽汽号级后抽汽抽汽口数抽汽口尺寸(mm)1(高压缸)71φ219×197

2(高压缸)111φ219×207

3(中压缸)161φ327×306

4(中压缸)201φ511×489

5(低压缸)221φ510×490

6(低压缸)241φ510×490

7(低压缸)252φ510×490

8(低压缸)264φ510×490

第二节技术规范及主要性能

一、技术规范

型号:C300-16.67/0.8/538/538

型式:亚临界,一次中间再热,单轴,双缸双排汽,高、中压合缸,抽汽凝汽式

额定功率:300MW

额定转速:3000r/min

额定蒸汽流量:907t/h

主蒸汽额定压力:16.67Mpa

主蒸汽额定温度:538℃

再热蒸汽额定压力: 3.137Mpa

再热蒸汽额定温度:538℃

额定排汽压力:0.00539Mpa

额定给水温度:273℃

额定冷却水温度:20℃

回热级数:3级高压加热+1级除氧加热+4级低压加热

给水泵驱动方式:小汽轮机驱动

低压末级叶片长:905mm

净热耗率:7892kj/kw.h(额定工况下)

临界转速:高中压转子一阶:1732r/min;二阶:>4000r/min

低压转子一阶:1583r/min;二阶:>4000r/min 振动值:工作转速下轴颈振动值≤0.075mm;

过临界时轴颈振动最大允许值0.2mm。

轴振:正常:0.076mm,报警:0.125mm,脱扣:0.25mm。

二、主要性能

1、厂用抽汽量四段为82t/h,五段为35t/h。

2、额定功率工况:汽轮机主汽门前压力、温度、再热汽门前温度和汽机背压均为额定值,回热系统正常投运,补给水率为零,发电机效率为98.7%时,发电机出线端发出额定功率的工况,为本机组的额定功率工况,也是本机组的保证工况。

3、夏季工况:汽轮机背压为0.0118MPa、主汽门、再热汽门前蒸汽参数为额定值,回

热系统正常投运,补给水率为3%时,机组能连续运行,并发出额定功率,此时为夏季工况。

4、最大保证功率工况(TMCR):当汽轮机主汽门前的流量同夏季额定功率工况的流量、压力、温度、再热汽门前蒸汽温度和背压为额定值,回热系统正常投运,补给水率为零时,机组能连续运行,并发出最大功率320MW,此工况称最大连续功率工况。

5、VWO工况:汽轮机能在调节阀全开(VWO),其它条件同第4条时,汽轮机的进汽量为1025t/h。该工况为锅炉最大连续运行蒸发量(B-MCR)工况。

6、高加切除工况:汽轮机主汽门前压力、温度、再热汽门前温度和背压为额定值,三级高加全部切除时的工况,此时汽轮机仍可连续发出额定功率300MW。

7、额定抽汽工况:调整抽汽压力0.8+

0.2Mpa,抽汽温度330~350℃,抽汽流量165

-

t/h,回水至凝汽器,其他条件同第2条时,可发出功率272.9MW。

8、冬季最大抽汽工况:抽汽流量200t/h,回水至凝汽器,其他条件同第7条时,可发出功率278.2MW。

第三节静止部分的结构及作用

一、高、中压缸

高中压部分为合并双层缸结构,其内外缸均为合金钢铸造而成,沿水平中分面分为上缸和下缸,上、下缸是用双头大螺栓连接。

高压缸喷嘴室进口焊接在内缸上。进汽套管用滑动接头连接到各个喷嘴室,使由于温度变化引起的变形的可能性减低到最小。

Ⅰ号平衡活塞环、高压叶片持环和将高压缸进口与中压缸进口分开的平衡活塞环,以及中低压缸的第一反动叶片环在水平结合处受内缸所支承,并在顶部和底部用定位销引导,第二中压叶片持环、内汽封环和Ⅱ号平衡活塞环都以同样的方式支承在外缸上。

本机采用高中压部分合并,级组反向布置,如图1-1所示。这种布置的优点是高温部分集中在汽缸中部,加上又采用双层缸结构使汽缸热应力较小。高中压缸的两端分别是高压缸排汽和中压缸排汽,压力温度均较低,因此两端汽封漏汽较小,轴承受汽封温度的影响也较小。另外,增加了平衡活塞,轴向推力也较易平衡,推力轴承的负荷较小,推力轴承的尺寸变小有利于轴承座的布置,而且采用高中压合缸形式更可缩短主轴的长度,减少轴承数。

机组采用双层缸结构,其作用是把单层缸受到的巨大蒸汽总压力分摊给内外两层汽缸,从而使每层汽缸的壁厚和法兰尺寸都大大减小,这样内缸主要承受高温,而蒸汽的高压由内外缸共同承担。并且内缸尺寸较小,所以内缸壁可以较薄,从而减少耗用贵重的耐