海外150MW汽轮机组高低加疏水系统优化

- 格式:pdf

- 大小:271.38 KB

- 文档页数:2

600MW 机组低负荷时 7B低加水位突升原因分析及处理摘要:经过一段时间的观察,我发现2号机7B、8B低加水位在360MW及以下负荷经常会大幅波动,7B、8B低加需要开启危急疏水才能维持住正常水位,特别是7B低加,有时危疏全开,水位仍居高不下,甚至被迫切至凝结水旁路运行,这对机组的安全经济运行很不利,本文主要介绍运行人员在低负荷阶段如何避免低压水位偏高的处理方法。

一、汽轮机辅助设备中7、8号低加布置简介1.1设备规范汽机部分为上海汽轮机有限公司与西屋公司联合制造的超临界压力、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机。

主蒸汽经汽轮机两个主汽阀后进入到四个高压调节阀,经过导管进入汽轮机喷嘴膨胀做功。

再热蒸汽经汽轮机中压联合汽阀分为四路经过导管进入汽轮机中压内缸喷嘴膨胀做功。

中压缸作功后的蒸汽,经两根径向连通管分别进入两个低压缸,作功后的乏汽排入双背压凝汽器。

高压缸共有1+11级,中压缸共有8级。

两个低压缸都是双层缸结构,采用对称双分流结构,中部进汽。

低压缸与凝汽器的连接采用不锈钢弹性膨胀节连接方式。

低压缸共有2×2×7级,机组共有 12+8+28=48级。

7、8级低加抽汽压力低于大气压,属于负压段。

查焓熵表,第七级抽汽压力0.5859MPa下的饱和温度即为85.3℃,第八级抽汽压力0.01866MPa下的饱和温度即为58.6℃。

1至6号加热器抽汽均为过热状态。

1.2 7、8号低加运行特点7、8号低加布置在低压缸排汽与凝汽器连接段,本身并无外置的抽汽管道及抽汽阀门。

抽汽焓值不高,但是它的抽汽量大,仍属于表面式换热器。

经过7、8号低加后凝结水温度可提高约30~40℃。

正常机组启动后180MW即可投入。

7、8号低加投入后,这部分抽汽不进入凝汽器不仅可以提高机组真空,还用来提高6号低加入口凝结水温,对机组的经济性有较高的价值。

1.3 7、8低加抽汽疏水系统图介绍上图左侧为7、8号低加凝结水系统系统图,上图右侧为7、8号低加疏水系统图。

汽轮机组低压缸切缸供热操作及注意事项摘要:某火电厂热网首站换热汽源从汽机房12米运转层汽轮机中压缸至低压缸连通管上接出。

汽轮机切缸系统在中压缸至低压缸连通管上装有液压调节蝶阀(EGV),控制进入低压缸的蒸汽流量;热网抽汽管道上装有安全阀(2个)、抽汽止回阀、电动调节蝶阀(LEV)和液压快关阀以及流量测量装置;由中压缸引出一路冷却蒸汽对低压缸冷却,由机组凝杂水对冷却蒸汽进行冷却;对低压缸喷水进行改造,增加一路水源(凝杂水)控制排汽温度。

热网首站基本加热器和预加热器换热后的凝结水进入凝结水疏水罐,由凝结水疏水泵打入机组#6低压加热器入口管道,水质不合格时排至地沟。

关键词:低压缸切缸;LEV;EGV;低压缸冷却旁路1、机组低压缸切缸前暖管;确认供热抽汽投入、电动调节蝶阀(LEV)开度大于50%;做交直流润滑油泵、顶轴油泵启动试验正常;开启低压缸冷却旁路系统各分支疏水气动门、手动门;全开低压缸冷却旁路系统疏水总门1,微开低压缸冷却旁路系统疏水总门2,若真空正常,全开疏水总门2;开启低压缸冷却旁路汽水分离器集液箱自动疏水器前、后手动门,开启低压缸冷却旁路出口电动门后自动疏水器前、后手动门及疏水器旁路门,检查自动疏水器动作正常。

全开低压缸冷却旁路蒸汽减压阀和低压缸冷却旁路蒸汽流量调节门;打开低压缸冷却旁路系统暖管进汽一次门,缓慢开启暖管进汽二次门,低压缸冷却旁路暖管,暖管20分钟后,打开低压缸冷却旁路暖管排汽电动门,微开低压缸冷却旁路暖管排汽手动门,若凝汽器真空、低压缸排汽温度无异常,全开排汽手动门;打开低压缸冷却旁路进口电动门,关闭低压缸冷却旁路系统暖管进汽一、二次门,暖管20分钟。

关闭低压缸冷却旁路进口电动门,就地将低压缸冷却旁路出口电动门开至10%进行反暖10分钟,根据暖管情况,就地缓慢开大低压缸冷却旁路出口电动门至20%,待汽水分离器出口温度保持在150℃以上时,关闭旁路出口电动门;打开低压缸冷却旁路进口电动门,注意管道振动情况,当汽水分离器后温度达250℃时,关闭蒸汽流量调节门,打开冷却旁路出口电动门,通过蒸汽流量调节门调节冷却蒸汽流量,当低压缸冷却旁路流量调节阀前温度显示300℃以上时,关闭所有疏水气动门,低压缸冷却旁路系统疏水总手动门始终保持开启状态。

一、高低加水位高解列、水侧泄露的处理预案一、前言:华能吉林发电有限公司白山煤矸石电厂汽轮机给水回热系统共有七段抽汽,前三段接至高压加热器,第四段供除氧器,后三段接至低压加热器。

凝结水经三台低加后进入除氧器,加热除氧,给水经三台高加加热后送入锅炉。

本机组加热器疏水采用逐级自流,高加疏水逐级自流至除氧器,低加疏水至排汽装置。

每台加热器均有事故疏水至排汽装置,高加水侧采用大旁路,低加#5、#6、#7采用小旁路。

二、事故前工况:高、低压加热器全部投运,各对应参数正常(抽汽压力和温度、给水温升、加热器端差等),各个加热器水位正常,事故疏水调门未开。

三、高低加水位高解列、水侧泄露事故现象:1、某台加热器模拟量水位计指示水位升高或者维持在高水位,DCS 画面有相应的水位报警,事故疏水调门可能打开。

故障加热器温升减小,端差增大,疏水温度下降。

如是高加水位高,可能会出现给水流量与给水泵出口流量不匹配,汽泵转速偏高;如是低加水位高,可能会出现进入除氧器的凝结水量与凝结泵出口流量不一致。

2、某台加热器解列,画面水位计指示满水,对应抽汽逆止门、电动门联关,事故疏水调门可能联开,水侧电动门自动切换,机组负荷瞬时升高,后降低。

如是高加解列,则负荷突增,给水温度下降,工作面推力瓦金属温度、回油温度升高,高加后各级抽汽压力升高,给水自动切为大旁路;如是低加解列,则进入除氧器的凝结水温度下降,除氧效果变差,除氧器水位、负荷有小幅度波动。

3、故障加热器严重满水时,就地与远方都满水.抽汽管道上下壁温差增大,抽汽温度下降,抽汽管道有冲击声和振动,法兰连接处冒汽,汽缸可能进水,轴向位移增大,推力瓦块温度报警。

四、高低加水位高解列、水侧泄露事故原因:1 加热器管束泄漏或破裂。

2 加热器疏水调门卡涩、调节仪失灵或前后截门误关。

3 负荷大幅度变化或者负荷过高,引起水位自动调节跟不上。

4 凝结水流量、压力剧烈波动,引起低加掉。

5 给水流量、压力剧烈波动,引起高加掉。

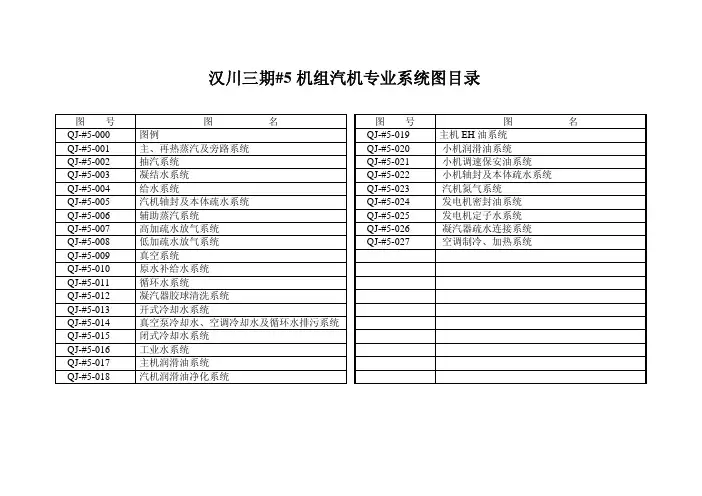

图 号

图 名 QJ-#5-000

图例 QJ-#5-001

主、再热蒸汽及旁路系统 QJ-#5-002

抽汽系统 QJ-#5-003

凝结水系统 QJ-#5-004

给水系统 QJ-#5-005

汽机轴封及本体疏水系统 QJ-#5-006

辅助蒸汽系统 QJ-#5-007

高加疏水放气系统 QJ-#5-008

低加疏水放气系统 QJ-#5-009

真空系统 QJ-#5-010

原水补给水系统 QJ-#5-011

循环水系统 QJ-#5-012

凝汽器胶球清洗系统 QJ-#5-013

开式冷却水系统 QJ-#5-014

真空泵冷却水、空调冷却水及循环水排污系统QJ-#5-015

闭式冷却水系统 QJ-#5-016

工业水系统 QJ-#5-017

主机润滑油系统 QJ-#5-018 汽机润滑油净化系统

汉川三期#5机组汽机专业系统图目录 图 号 图 名 QJ-#5-019 主机EH 油系统 QJ-#5-020 小机润滑油系统 QJ-#5-021 小机调速保安油系统 QJ-#5-022 小机轴封及本体疏水系统 QJ-#5-023 汽机氮气系统 QJ-#5-024 发电机密封油系统 QJ-#5-025 发电机定子水系统 QJ-#5-026 凝汽器疏水连接系统 QJ-#5-027 空调制冷、加热系统。

汽轮机疏水系统的几种水封黎旭【摘要】汽轮机疏水系统中有时要用到U型水封管,这种疏水方式结构简单,没有机械传动和电气元件,运行可靠,维护方便.根据使用场合不同,需要选择不同种类的U 型水封管,并根据使用条件对水封管的直径和长度进行计算,以保证其疏水通畅、不漏气.【期刊名称】《冶金动力》【年(卷),期】2019(000)002【总页数】3页(P50-52)【关键词】水封;疏水;汽轮机【作者】黎旭【作者单位】杭州中能汽轮动力有限公司,浙江杭州 310018【正文语种】中文【中图分类】TK26引言汽轮机疏水系统是将汽轮机本体、辅机和管道中的凝结水通过疏水管导出,以防止积水冲击造成汽轮机叶片损伤、大轴弯曲、管道振动等事故[1]。

当疏水点和疏水收集处之间的压力差小于1.5 MPa时,通常采用U型水封管疏水,当压差大于1.5 MPa时,由于需要的水封管过长,通常不采用U型水封管疏水,而采用其他的疏水方式疏水。

汽轮机疏水系统中可以采用U型水封管疏水的位置包括:轴封抽汽(加热)器、低压加热器、两级射汽抽气器、均压箱及运行压力低于0.5 MPa(表压)的管道低点。

1 U型水封管原理和种类U型水封管是利用一定高度的静水压力来抵抗U型管两边的气体压差,防止高压侧的气体漏到低压侧,如图1所示。

U型水封管分为单级水封(见图2)和多级水封(见图3)两种。

单级水封的疏水点与疏水收集处之间的压差P0-P=ρgh,ρ是水封管中液体的密度。

对于汽轮机疏水系统,水封管中的液体是水,每1米的水柱高度大概可以产生0.1 MPa的压差。

因为汽轮机厂房空间限制,单级水封一般不超过5 m,即水封压差不超过0.5 MPa。

当水封压差过大时,可以将多个单级水封串联,形成多级水封。

多级水封的疏水点与疏水收集处之间的压差P0-P=(P0-P1)+(P1-P2)+(P2-P)=ρg(h1+h2+h3)。

图1 U型水封管图2 单级水封图3 多级水封2 U型管水封的特点U型水封管这种疏水方式结构简单,没有机械传动和电气元件,运行可靠,维护方便;缺点是水封压差不大,一般不超过1.5 MPa,停机后水封管内残留积水,容易造成水封管锈蚀,影响凝结水水质。

摘要:汽轮机真空是关系到汽轮机安全、经济运行的一项重要指标, 对引起其下降的原因与部位进行诊断, 并采取有效的措施提高真空系统的真空是生产部门一项基础性工作。

文章结合动力公司6MW机组长期存在真空不足的问题, 对引起真空下降的因素进行了较全面的分析,同时对近年来真空技术的主要研究成果与经验进行了介绍, 并就提高汽轮机真空的其他措施作了一些有益的探讨。

关键词:汽轮机真空安全经济性1引言真空系统是凝汽式汽轮机的一个重要组成部分,其严密性与稳定性直接影响整个设备运行的热经济性和安全性。

国家电力行业标准对真空系统的严密性要求非常严格。

真空是电厂运行人员的主要监视参数。

真空提高,机组出力增加;真空降低1kPa,汽轮机的汽耗量将增加1.5 %~2.5 %;真空过低,汽轮机的排汽温度将升高,使得低压缸或低压轴承座等部件受热膨胀,甚至使机组产生振动;真空过低时还会增强汽轮机和冷凝管的振动,破坏凝汽器水侧的严密性。

但是真空也不是越高越好,因为真空过高的情况下,当蒸汽在汽轮机末级动叶斜切部分已达膨胀极限时,汽轮机功率不再随真空提高而增加。

而动力公司现运行两台汽轮发电机组,型号为:C6-3.43/0.49抽汽凝汽式机组,额定发电量为6MW,主蒸汽压力为3.43Mpa,抽汽压力为0.49~0.69Mpa, 额定进汽量为60T,设计凝汽器额定真空为0.086Mpa。

汽轮发电机组真空系统包括轴封、凝汽器、射水式抽气器等设备。

自1997年11月运行以来,至今已经14年,随着设备逐渐老化,汽轮机组运行长期达不到额定真空值,在0.076~0.064MPa之间波动。

给机组安全稳定运行埋下了严重的安全隐患并且影响了机组经济运行。

只有将汽轮发电机组凝汽器真空度提高到额定值,彻底消除凝汽器系统缺陷,调整优化工艺参数,加强技术培训等措施,才能切实保障机组持续、稳定的发电、供热,提高机组运行的经济效益。

本文结合生产实践,首先分析动力公司现有6MW抽汽凝气式机组真空系统真空度下降的原因,然后探讨并结合具体情况实施了几种提高真空的措施。

低压加热器系统疏水不畅原因及解决方案徐庆磊;顾琼彦【摘要】在300~600 MW亚临界,超临界机组中,共用壳体的低压加热器(LP7)向低加(LP8)疏水时不畅,仍为此型低压加热器的共性问题.若降低LP8上级疏水进口管的高度,可缓解疏水不畅的问题.近年来,许多亚临界超临界机组逐步进行了主机改造,末几级低加的抽汽压力也随之发生了改变,低加疏水不畅的问题被再度凸显.为超超临界机组的低加系统设置疏水冷却器,可彻底解决疏水不畅的问题.分析并探讨了低加系统疏水不畅的原因,并提出了相应的解决方案.【期刊名称】《电站辅机》【年(卷),期】2018(039)003【总页数】3页(P13-15)【关键词】加热器;低压;系统;疏水;不畅;冷却器;解决;方案【作者】徐庆磊;顾琼彦【作者单位】上海电气集团股份有限公司,上海,201199;上海电气电站设备有限公司,上海,200090【正文语种】中文【中图分类】TK264.90 概述一直以来,在300~600 MW 亚临界、超临界机组中,布置在凝汽器颈部的LP7、LP8低压加热器(简称LP)共用1个壳体。

LP7向LP8疏水时不畅,是一个共性问题[1]。

降低LP8的上级疏水进口管的高度,是解决疏水不畅的有效措施之一,并在各型机组改造中取得了成效。

但是,随着机组中汽轮机的通流改造、供热改造等革新技术的实施,机组的抽汽参数发生了较大的变化,特别是末两级低加的抽汽压力更接近,导致级间压差被进一步减小,疏水不畅的问题被再度凸显。

在660~1 000 MW超超临界机组中,低加疏水系统中设置有疏冷器,通过合理的管道及系统布置,在重力、级间压差的推动下,疏水被疏送至下一级低加。

疏水从末两级低加经过疏冷器,再经疏水立管顺畅地送至凝汽器。

1 亚临界超临界机组低加系统疏水不畅传统意义上的低加疏水不畅现象,最早发生在石横电厂300 MW机组(国内首台引进型)。

当负荷降至70%额定负荷时,七级、八级间的抽汽压差,仅为0.039 MPa。

汽轮机灵活性改造切除低压缸的试验研究摘要:本文通过云冈热电3号机组汽轮机灵活性改造切除低压缸运行的试验,论证汽轮机切除低压缸运行设备的可靠性和计划最小运行负荷105MW的安全性,并根据试验过程确定低压缸排汽温度在不超温的情况下,机组背压与低压缸计划最小进汽流量的关系,得出机组负荷在105MW、150MW时,低压缸进汽流量在40t/h的最大供热参数。

关键词:深度调峰,灵活性改造,最小运行负荷,最小进汽流量,最大供热量,实验效果及结论。

山西大唐国际云冈热电有限责任公司(简称“云冈热电” )是大同市规划的城市主要采暖热源点之一,向大同市大热网供热。

2015 年大同新增负荷 2550万㎡的建筑采暖,给供热热源点的供热能力提出了更高的要求。

云冈热电供热能力为1489MW,供热面积为2481万平米。

机组通过乏汽改造,在一定程度上提高了供热能力,但机组在低负荷下供热受低压缸最小出力限制,在供热期只能限制供热最低负荷。

随着适应电力市场供电需求,机组深度调峰能力的增加,供电最低负荷已远远低于供热最低负荷。

汽轮机灵活性改造给机组供热期既满足供电深度调峰的需求,又满足供热能力提供了可能。

本文通过云冈热电3号机组汽轮机灵活性改造试验,论证汽轮机灵活性改造的可行性,并得出满足深度调峰最低负荷下的供热参数。

云冈热电3号机组为300MW 机组,配置武汉锅炉厂生产的WGZ1100/17.5-1型亚临界自然循环锅炉,汽轮机为东方汽轮机生产的CZK300/258-16.7/0.4/537/537型亚临界、一次中间再热、单轴、两缸两排汽直接空冷、供热凝汽式汽轮机。

冬季供热期间,3号机组深度调峰能力受供热负荷极大的限制:极寒期,该机组承担着采暖供热负荷约 321MW,工业供热负荷约为 49.6MW,最小发电负荷下限为230MW,负荷率为 76.6%;中寒期,承担着采暖供热负荷约170MW,工业供热负荷约 49.6MW,最小发电负荷下限为 190MW,负荷率 63.3%。

关于660MW机组7号低压加热器正常疏水不畅原因的分析及改造方案摘要:某发电有限公司两台660MW超临界机组在投产后,7号低压加热器正常疏水系统一直存在疏水不畅现象,为了确保7号低压加热器水位正常,必须要适当开启7号低压加热器危机疏水调节门,大量疏水直排至凝汽器,造成大量热量损失,同时7号低压加热器、8号低压加热器汽侧出口凝结水温度低于设计值,造成四级、五级、六级高能级抽汽量的增加,影响机组的经济性。

通过对7号低压加热器正常疏水系统的改造,7号低压加热器通过正常疏水可以满足各种运行工况,有效的提高了机组的经济性。

关键词:疏水;不畅;损失;改造一概述某发电有限公司安装的汽轮机是哈尔滨汽轮机厂有限责任公司生产的CLN660-24.2/566/566型汽轮机。

回热系统采用三高四低一除氧,5号低压加热器疏水疏至6号低压加热器,6号低压加热器正常疏水采用低加疏水泵升压后送至5号低压加热器凝结水进口,5号、6号低压加热器事故疏水通过事故疏水阀均排至凝汽器内。

7号低压加热器、8号低压加热器汽侧正常疏水采用逐级自流方式,事故疏水通过事故疏水阀均排至凝汽器。

两台机组7号低压加热器正常疏水从机组2008年末投产以来,均不能正常疏至8号低压加热器,运行中需适当开启事故疏水阀,才能保证7号低压加热器正常水位运行,造成7号低压加热器大量疏水的热值不能被8号低压加热器充分利用,同时增加了凝汽器的热负荷,降低了机组的热经济性。

加热器疏水异常,不但降低了机组的经济性,还常常威胁主机及其系统的安全,甚至还会引起严重的设备损坏事故。

经验表明,由于加热器故障而引起的汽轮机进水的事故在国内外发生过多起。

二对经济性的影响以75%额定负荷设计工况为例,进行经济性分析2.1疏水不畅对8号加热器经济性的影响7号低压加热器疏水量:41.2t/h,供汽压力:0.0495MPa,对应的饱和温度81.3℃,疏水单位热值为:244 kj/kg。

疏水总热值:244×41200=10.05GJ/h。

某电厂汽轮机真空低原因排查方法探讨发布时间:2021-10-08T08:08:28.725Z 来源:《中国电业》2021年第15期作者:李政波王丹[导读] 凝汽设备是火电厂凝汽式汽轮机组重要的设备,凝汽器的真空值在运行中经常会出现偏低的现象李政波王丹国核示范电站有限责任公司,山东威海 264300摘要:凝汽设备是火电厂凝汽式汽轮机组重要的设备,凝汽器的真空值在运行中经常会出现偏低的现象,而造成真空低的原因是多个方面的,其原因会涉及到凝汽器的设计、安装检修以及运行机制等很多方面。

本文以某火电厂600MW 超临界机组(#4机组)为例,探讨分析了影响真空低的原因,并提出相应的防范措施,保证机组真空在正常工况下运行,对提高电厂的整体经济型有着长远意义。

关键词:凝汽器;真空值;火电厂;防范措施1 概述凝汽器作为电站热力循环的冷源,在电站中至关重要,它不断将低压缸的排汽凝结为水,通过这种方式使凝汽器内维持一定的真空度,保证汽轮机出力,它的性能将直接影响机组的安全运行以及热经济性。

2 凝汽系统简介凝汽系统主要包括凝汽器、循环冷却水泵、凝结水泵以及抽真空系统四部分组成。

其工作原理是:汽轮机组排气口排出的蒸汽进入凝汽器被汽化,放出的热量被冷却水泵抽出的具有一定压力的冷却水把铜管作为介质间接吸收凝结成水,凝结水泵负责将凝结水从热井中抽出,送回锅炉循环,保持热井水位稳定。

作为凝汽设备重要组成部分之一的抽真空系统将凝汽器内不凝结的气体排出凝汽器外,维持真空,正常运行中,抽真空系统必须不停的工作,以维持凝汽器正常工作时的真空度。

3 凝汽器真空对机组性能的影响凝汽器真空的恶化不仅会影响其传热效率,而机组长时间低真空运行的话会对系统造成应力性损害,同时也给机组带来了安全隐患。

3.1 经济性影响当凝汽器真空下降约时,对于一台容量为200MW的汽轮机,机组热损耗相对于正常运行状况相应增加0.037%,同时少发电58MW;而对于一台容量300MW的汽轮机,则机组热损耗相对于正常运行状况相应增加0.048%,少发电306MW。

海外

150MW汽轮机组高低加疏水系统优化

发表时间:

2018-10-09T20:37:01.940Z 来源:《防护工程》2018年第16期 作者: 陈万里

[导读] 为降低汽液两相流对管道及疏水器的冲刷,控制运行风险,对某国外电厂150MW汽轮机高低加系统进行了优化改造

中国能源建设集团广东火电拓奇电力技术发展有限公司

广东省广州市 510000

摘要:为降低汽液两相流对管道及疏水器的冲刷,控制运行风险,对某国外电厂150MW汽轮机高低加系统进行了优化改造。将原汽液

两相流疏水阀改为电动调节门,系统通过电动调节门实现对高低加液位的控制,同时有效避免汽液两相流对管路的冲刷,达到了提高系统

安全性及经济性的目的。

关键词:汽液两相流;疏水器;电动调门;

1

引言

某国外电厂高低加疏水系统采用汽液两相流自动疏水器疏水,型号:KTS-6.3 DN80/50疏水阀疏水侧管径为DN80,蒸汽调节侧管径为

DN50

疏水器水侧入口中心节流孔为10mm,出口侧中心节流孔23mm。目前该机组高低加自动疏水系统由于疏水器设计压力、温度偏离现

场实际运行参数,造成高低加水位长期在正常水位(平衡管管口处)以下,汽相管内长期充满蒸汽,进一步加剧管道冲刷,为降低高低加

管路因汽液两相流而产生的冲刷,管道及疏水阀由于长期冲刷造成运行期间泄露,该厂对高低加疏水系统进行优化改造。

2

高低加疏水系统原设计存在问题及缺点

2.1

原设计存在的问题

1.

现场运行参数与疏水阀设计运行参数存在偏差

1

)机组长期处于低负荷运行,运行负荷低于疏水阀设计使用条件,疏水阀内蒸汽流量大于疏水流量,大量蒸汽加大管道及疏水器冲

刷。

2

)机组四段抽汽为煤干燥供汽,该项参数未提供给厂家,疏水阀在设计时没有考虑机组存在抽汽情况。

2.

现场安装与设计不符。

1

)现场安装的疏水阀平衡管管径过大,与疏水阀蒸汽调整流量不匹配。

2

)管路安装中走向不合理,弯头过多,会造成管路震荡及异响。

3

)现场疏水管路材质使用存在偏差,碳钢材质抗冲刷性能较低。

2.2

原设计存在的缺点

1.

疏水管路长期汽液两相流运行,疏水器、管路使用寿命较短(7年以下)。每个大修周期需更换一次疏水管路与疏水阀。

2.

对现场管路布置要求较苛刻,而该厂高低加零米位置空间狭小很难满足疏水器设计要求。

3.

目前该厂高低加抽汽系统参数偏离正常运行参数,设计依据不充分,设计质量难以保证。

4.

此设计节能效果较差,汽相信号管长期有蒸汽通过疏水管流入下一级加热器,造成高品质蒸汽换热不充分。

5.

对机组运行参数过于敏感,当机组异常工况下不能实现水位自动调节。

3

系统优化思路

1.

高低加正常疏水系统改为电动调门控制,调门通过跟踪高低加水位实现阀门的开关,达到控制水位的目的。选择电动调节门控制首

要考虑电动调节门满足机组最大负荷时系统疏水流量,同时考虑电动头对系统流量改变的调节灵敏性。

2.Kv

值表示的是阀门的流通能力,它的定义是:当调节阀全开,阀两端的压差ΔP为100KPa,流体重度r为1gf/cm3(即常温水)时,

每小时流经调节阀的流量数,以

m3/h或t/h计。(例如一台Kv=50的调节阀,则表示当阀两端压差为100KPa时,每小时的水量为

50m3/h

。) 阀门开度是指阀门在调节的时候,阀芯(或阀板)改变流道节流面积时阀芯(或阀板)运动的位置,一般用百分比表示,关闭

状态为

0%,全开为100%。

4

系统优化改造可行性分析

1.

有效避免疏水管路汽液两相流状态,提高设备可靠性、安全性。长期考虑,维护费用低。

2.

管路布置空间较小,易于现场施工。

3.

调门调节无汽相信号管,高低加内蒸汽可充分换热,节能效果良好,预计节能0.1g/KW.h。

4.

设计简单,调门通过跟踪高低加水位实现阀门的开关,受机组工况影响较小。

5.

每台高加均安装有两台E+H导波雷达型液位计,信号传送至DCS系统,取平均后作为水位调节PID的过程量,PID参数设定合理且调

节阀的特性满足自动调节的需求。

5

具体改造内容

1.

取消汽液两相流自动疏水阀,更换为电动调整门。将原有汽相管道切除,使用30mm厚碳钢堵板对加热器本体上的汽相管道进行焊

接封堵。

2.

切除并封堵#1高加疏水阀Φ57汽相管,更换DN80疏水管及弯头,将疏水阀更换为DN80电动调整门,调整门后加装DN80手动闸阀。

3.

切除并封堵#2高加疏水阀Φ89汽相管,更换DN150疏水管及弯头,将疏水阀更换为DN150电动调整门,调整门后加装DN150手动闸

阀。

4.

切除并封堵#4低加疏水阀Φ57汽相管,更换DN100疏水管及弯头,将疏水阀更换为DN100电动调整门,调整门后加装DN100手动闸

阀。

5.

切除并封堵#5低加疏水阀Φ76汽相管,更换DN125疏水管及弯头,将疏水阀更换为DN125电动调整门,调整门后加装DN125手动闸

阀。将

#5低加疏水DN100旁路管道更换为DN125管道,阀门更换为DN100阀门,使之与疏水管路尺寸项相配。

6.

增加DCS卡件。在电子间盘柜增加一块AI卡件,并对相关设备进行画面及逻辑组态。

7.

电缆敷设。每个电动执行机构各敷设一条7*1.5的屏蔽电缆,至电子间盘柜,作为电动执行机构的信号电缆。每台电动执行机构各敷

设一条

4*2.5的电源电缆至机组电源盘柜,作为执行机构的动力电缆。

8.

接线及调试。电动执行机构完成安装后,对执行机构进行接线、校线,并送电调试,对调节阀阀门开度进行定位。手动操作调节阀

全关后定关位,手动打开调节阀至全开位置(留足全开余量)后定开位。然后与远程画面进行传动,再和利时系统

PID功能块输出补偿输入

端(

OC)可用来实现前馈控制,从输出补偿端OC进入的值用来对控制量AV(n)进行加补偿。即如果OC端有输入信号,则AV(n)要加上OC

端的值(前馈控制)。利用和利时系统

PID功能块这一功能,最终采用将一号高加的挡板开度指令k作为二号高加水位调节阀PID的前馈,

而

k等于一号高加疏水调节阀管径与二号高加疏水调节阀管径的比值,一号高加疏水管径是DN60,二号高加疏水管径是DN100,所以

k=0.6

,这样一来,一号高加疏水调节阀动作时,二号高加疏水调节阀能快速随之响应。高低加水位控制在±10mm以内,效果良好。

改造前后系统布置见下图:

改造前 改造后

6

结论

由于该厂运行汽轮机组带煤干燥抽汽运行,偏离设计参数较大,疏水阀设计参数与现场实际运行参数存在偏差,无法实现疏水阀的设

计功能(自动调节高加水位)。疏水阀不同负荷对应工况适应性差,不能满足机组不同负荷时高低加疏水水位调节,将疏水器改为电动调

节门后高低加水位调节良好,利用和利时系统

PID功能块前馈的功能,合理选择前馈值,在工况不稳定的情况下,大大缩短了振荡的时间,

使二号高加水位很快趋于稳定,提高了高加系统的稳定性,为机组的安全稳定运行提供了保障。同时避免汽液两相流对管道冲刷,有效解

决现场疏水管路泄漏的问题,提高机组安全稳定性和运行经济性,节约煤耗

0.1g/KW.h。

参考文献

:

[1]

张世恒, 刘桥, 疏水器的正确选择与安装[J]. 扬子石油化工学院, 2010(8):15-20.

[2]

张树亭,浅议提高低加疏水系统运行经济性的优化改进方法 乌海热电厂

[3]

王建海 300MW机组高低加系统及典型故障分析 华北电力大学

作者简介:

陈万里(

1987年出生),男,汉族,湖南邵阳人,大专学历,从事火力发电厂汽轮机设备技术管理工作10年。