我国分散染料产品质量状况分析

- 格式:pdf

- 大小:150.85 KB

- 文档页数:4

2022年我国染料行业竞争分析:竞争格局明显印染行业需求旺季来临,企业库底低。

从需求端来看,印染行业逐步进入需求旺季,尤其是3-4月份,产品销售将最为旺盛。

春节后下游企业进入补库存周期,染料生产企业和印染企业原料库存均处于低位,染料企业涨价意愿强,贸易商节前适当备货,乐观看涨后市。

以下是2022年我国染料行业竞争分析:环保治理趋严,逼迫淘汰落后产能出清。

2022年全国染料总产能为133万吨,同比增长5.6%,增长主要来自2022-2022年规划扩建的项目,而2022年基本无新增产能,扩张基本停止。

染料废水产生量较大,部分企业排放不达标,环保要求将日趋严格,逼迫部分装置停产,产能加快出清。

原材料涨价,推高成本。

环保趋紧,染料原料供应厂家生产受限。

分散染料上游原材料供应紧急,价格上涨趋势明显。

分散染料重要原料间苯二胺的前端原料已由今年初7160元/吨涨到目前8846元/吨,涨幅为23.5%.活性染料上游H酸的市场报价从年初的2.9万元/吨上涨到目前的3.3万元/吨。

总体而言,染料原材料价格上涨,成本推动,染料存在涨价动力。

染料行业寡头竞争格局明显。

我国染料行业集中度较高,生产企业主要集中在浙江、江苏等省份。

分散染料前三大企业为浙江龙盛、闰土股份、杭州吉华,产能合计占比56%.2022年底,龙盛公告,自2022年1月1日起,停止授予杭州申航化工、绍兴利德斯材料、绍兴智华染料、绍兴淳忱化工、杭州润沃化工等5家公司关于龙盛ZL99104177.1专利的使用权,主要涉及分散黑,分散深蓝等染料产品,龙头加强了产业掌握。

活性染料前三大企业为江苏锦鸡、湖北华丽、浙江龙盛,产能合计占比43%.下游印染行业逐步进入旺季;染料企业库存不高,原材料涨价,成本支撑;环保趋严,部分染料企业停产或退出。

更多相关染料行业分析请查阅由发布的染料行业市场调查分析报告。

染料⾏业现状及发展前景分析染料⾏业发展概况染料是指能使纤维或其他物质牢固着⾊的化合物,按来源可以分为天然染料和合成染料两⼤类。

天然染料⼀般来源于植物、动物和矿物质,植物染料如茜素、靛蓝等;动物染料包括胭脂⾍等。

天然染料主要⽤于天然纤维(⽑、⿇、丝、棉)和部分⼈造纤维(⽜奶纤维、⼤⾖纤维、⽵纤维、莫代尔等)纺织品上,还可以⽤在⼯艺品、⽪具、⽵⽊制品、化妆品上。

合成染料主要从煤焦油分馏或⽯化初级产品加⼯后经化学加⼯⽽成。

染料⾏业产业链染料制造业的上游⾏业为⽯油化⼯、基础化⼯和煤化⼯⾏业,染料主要原料为苯、萘、蒽、杂环类以及⽆机酸碱等化学⽤品,下游⾏业为纺织⾏业中的印染⾏业。

染料⾏业产业链情况国内染料⾏业发展状况中国的纺织染料制造业是伴随着下游纺织印染⼯业的发展⽽不断成长的。

20世纪90年代以后,中国改⾰开放和世界纺织⼯业格局的调整推动了我国染料⼯业的迅猛发展。

据前瞻产业研究院数据显⽰,⾄2004年,中国的染料产量已位居世界第⼀,约占世界染料总产量的60%。

2000~2016⼗六年间,中国染料产量由25.7万吨提升⾄92.8万吨,年均复合增速为8.36%。

“⼗⼆五”期间,我国染料⾏业⼯业总产值2504.6亿元,年均增长8%,产品销售总收⼊2370.6亿元,年均增长 6%,利税总额332.3亿元,年均增长22.2%,染料总产量433.7万吨,年均增长4.5%。

“⼗三五”开局,染料⾏业稳中有进,2016年、2017年全年实现⼯业总产值分别为598.5亿元、621亿元,产品销售收⼊分别为531.8亿元、591亿元,产量分别为92.8万吨、99万吨。

2011-2017年我国染料⾏业主要经济指标情况2011-2017年我国染料⾏业产量情况国内⽣产主要染料分类情况我国⽣产的主要染料包括分散染料、活性染料、硫化染料、酸性染料、直接染料、还原染料等。

我国染料构成中,分散染料和活性染料在⼏类染料中产量和出⼝最⼤,上述两类产量约占染料总产量的79%。

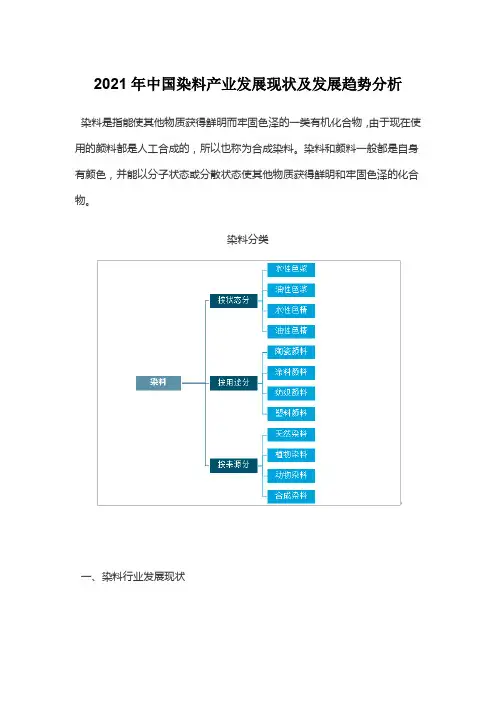

2021年中国染料产业发展现状及发展趋势分析染料是指能使其他物质获得鲜明而牢固色泽的一类有机化合物,由于现在使用的颜料都是人工合成的,所以也称为合成染料。

染料和颜料一般都是自身有颜色,并能以分子状态或分散状态使其他物质获得鲜明和牢固色泽的化合物。

染料分类一、染料行业发展现状中国是全球最大的染料生产国,随着环保压力的增加以及疫情影响,中国染料产量近三年有所下降。

截至2020年末,中国染料行业产量76。

9万吨,较上年减少2。

1万吨,同比下降2。

66%。

2015-2020年中国染料行业产量及增速中国不仅是染料生产大国,也是全球最大的染料消费国和需求国。

近年来,中国染料行业表观消费量呈波动变化趋势。

截至2020年末,中国染料行业表观消费量59。

66万吨,较上年增加1。

17万吨,同比增长2。

00%。

2015-2020年中国染料行业表观消费量及增速受新冠疫情影响,中国染料行业销售收入大幅下滑,截至2020年末,中国染料行业销售收入609亿元,较上年减少79。

3亿元,同比下降11。

52%;随着疫情慢慢恢复,预计未来几年染料行业销售收入将继续保持平稳增长。

2015-2020年中国染料行业销售收入及增速中国染料工业协会、二、染料主营企业现状目前,国内染料行业的上市公司主要有浙江龙盛、七彩化学、闰土股份、安诺其。

浙江龙盛控股有限公司是一家以染料化工为主业的国家大型企业,下辖化工、钢铁、房地产三大块业务。

2020年,浙江龙盛染料营业收入80。

86亿元,较上年减少22。

11亿元,同比下降21。

47%。

2015-2020年浙江龙盛染料营业收入及增速公司公报、浙江龙盛公司化工产业主营“龙盛牌”染料、助剂、化工中间体等三大门类360多个品种,2020年,浙江龙盛染料产量207231吨,较上年增加25219吨,同比增长13。

86%;染料销量217758吨,较上年减少2125吨,同比下降0。

97%。

七彩化学公司的主营业务为高性能有机颜料、溶剂染料及相关中间体的研发、生产与销售。

分散染料研究现状发展趋势141203 3114003519 林子皓()研究现状A常温常压染色聚酯纤维低温染色的关键在于提高其增塑、膨化程度,降低其玻璃化温度,加快分散染料在纤维中的扩散速度。

目前研究应用的方法是,采用环保型助剂、表面活性剂、有机溶剂、载体及某些物理化学方法,如低温等离子体处理、超声波处理、超临界二氧化碳流体染色等,达到增溶、助溶和增塑、膨化作用,降低涤纶纤维玻璃化温度,改善染色特性,实现涤纶常压低温染色B环保型载体:目前所用载体大多有一定毒性,部分载体味道较大,存在环境污染问题,部分载体不易脱载,残留载体不易洗净,影响染色牢度,因此研究无毒环保的新型载体是涤纶染色工艺一个发展趋势。

国内染整学者所研制的一些载体多为醚类、酷类化合物或其复配物,这些载体对涤纶纤维低温染色有一定的适用性,但仍然存在或是用量大、或是难降解,或是效果不理想的缺点。

有学者研究邻苯二甲酞亚胺类化合物对分散染料低温上染涤纶纤维的促染效果。

邻苯二甲酞亚胺及其衍生物是重要的药物中间体,可生物降解,对纤维和分散染料均有一定的亲和力,研究其作为染色载体的促染效果将有重要的意义。

C超临界流体超临界CO:流体不仅具有粘度低,扩散强的气体性质,而且密度与液体相似,对于疏水性物质拥有良好的溶解能力。

超临界CO2染色技术就是利用CO2流体这种优良特性作为染色介质,成功的代替了水,对纺织品进行染色处理。

作为无水染色的超临界CO2染色技术,不仅染色全程无需用水,而且染液中不添加助剂,酸,碱等化学试剂,染后的织物也不用浮色清洗,不但减免用水,而且杜绝了染色废水的产生,从源头上解决了染后污水的治理难题,益于环保。

但用超临界CO2染色技术条件要求很高,设备及费用昂贵,大规模应用存在许多问题,至今还没有实际应用于工业生产D分散染料碱性条件下染色当分子结构中的取代基是酷基、苯磺酞基、酞胺基时,则染料的耐碱性最差,仅能在弱酸条件下染色;当取代基是经基、氰基、醚基等基团时,则染料的耐碱性相对较差,仅能在弱酸和弱碱条件下染色;而当取代基为硝基、拨基、氨基时,染料的耐碱性会较强,可以在强碱条件下染色。

2023年分散染料行业市场前景分析

随着消费观念和环保意识的提高,分散染料的需求不断增加。

分散染料具有良好的染色效果、易于分散和操作、对环境无污染等优点,被广泛应用于染色领域,如纺织品、皮革、纸张、塑料等。

目前,分散染料行业市场呈现以下发展趋势和前景:

1. 市场需求稳定增长

分散染料具有良好的染色效果和环保特性,与传统染料相比具有一定的优势。

消费者对环保、健康、舒适的需求不断提高,分散染料作为一种环保染料,未来市场需求将会稳步增长。

2. 技术创新助力产业发展

随着科技的不断进步,分散染料行业也在不断创新。

不断改进染料配方和生产技术,制造高质量的分散染料,提高染料使用效果,不断开拓新的市场。

3. 外部环境有利于分散染料发展

政府对环保产业的支持和鼓励不断增加,环保政策的出台和市场监管的加强,为分散染料产业发展提供了更好的外部环境。

4. 行业竞争加剧,发展面临挑战

市场上已经存在了众多的分散染料生产厂家,加上国外先进技术的影响,竞争压力会逐渐增强。

因此,企业应加强产品的研发创新,提高产品品质,降低生产成本,开拓新市场,提高行业竞争力。

5. 市场前景广阔,企业需提高市场占有率

分散染料行业市场前景广阔,随着消费升级与环保意识不断提高,市场机会越来越大。

企业应加强市场营销和推广,提高品牌知名度,拓展销售渠道,提高市场占有率。

综上所述,分散染料行业是一个具有良好市场前景的行业,未来发展潜力巨大。

在不断创新和改进的同时,企业应加强品牌建设、市场推广和销售渠道拓展,提高自身实力,抢占市场优势。

我国染色技术现状分析报告摘要染色技术在纺织品、印刷品等行业中发挥着重要作用。

本报告旨在分析我国染色技术的现状,了解其发展趋势和面临的挑战。

通过对市场需求、技术创新和政策支持等方面的研究,得出结论并提出相关建议。

1. 引言染色技术是一种将颜料或染料添加到材料中,使其染色的过程。

随着纺织品、印刷品等行业的快速发展,对染色技术的要求也越来越高。

因此,了解我国染色技术的现状非常重要,以便为技术创新和发展提供参考。

2. 市场需求分析随着人们生活水平的提高,对纺织品和印刷品的需求不断增加。

市场上对于颜色鲜艳、牢度强的产品需求日益增长。

传统的染色技术已经不能满足市场的需求,因此需要不断创新和改进。

3. 技术现状分析目前,我国的染色技术已经取得了一些重要的进展。

颜料染料的种类不断丰富,可以实现更多的颜色选择。

新型的染色材料和染色方法也不断涌现,使得染色效果更加均匀和稳定。

同时,自动化生产设备的应用也提高了染色过程的效率和质量。

然而,仍然存在一些问题需要解决。

例如,染色过程中对水资源的浪费严重,对环境造成了一定的压力。

同时,染色工艺中使用的部分化学物质对工人的健康也存在一定的风险。

因此,我们需要更加注重环境友好型染色技术的研发和应用。

4. 发展趋势分析随着绿色环保意识的加强,研发和应用环境友好型染色技术成为未来发展的重要方向。

新型染料和染色剂的应用可以减少对环境的污染,并降低对水资源的需求。

此外,改进染色工艺和增加自动化设备的使用,可以提高生产效率和降低成本。

另外,数字化染色技术的发展也呈现出良好的前景。

通过计算机技术和智能控制系统,可以实现染色过程的智能化和精确控制。

这将有助于提高产品质量和生产效率,同时减少对水资源和染料的浪费。

5. 政策支持分析我国政府对于纺织、印刷等行业的发展给予了很大的支持。

通过出台一系列的政策措施,鼓励企业进行技术创新和绿色生产。

加强科研力量的支持,提供资金和税收优惠等措施,为染色技术的创新和发展提供了良好的环境。

2022年我国染料行业供需现状及竞争分析市场趋向高度集中一、染料行业现状分析1.供给端染料是指能使其他物质获得鲜明而牢固色泽的一类有机化合物,由于现在使用的颜料都是人工合成的,所以也称为合成染料。

我国生产的染料品种已达700多种,涵盖各大染料类别。

国产染料以分散染料和活性染料为主,两类染料的产量约占染料总产量的78%。

分散染料主要用于聚酯纤维(俗称“涤纶”)的染色和印花,同时也用于醋酯纤维(又称“醋纤”,可用作人造毛)以及聚酰胺纤维(俗称“尼龙”)染色。

资料来源:中国染料行业发展深度调研与未来前景预测报告(2023-2029年)根据观研报告网发布的《中国染料行业发展深度调研与未来前景预测报告(2023-2029年)》显示,近年来国内染料行业逐渐形成了聚集式的产业发展模式,通过一体化的合理布局,产业链上下游之间实现有机衔接和相互配套,提高了资源利用效率和企业盈利能力。

目前国内染料行业产业园区共有12家,集中分布在浙江、江苏、河南、天津、山东、四川地区。

数据来源:中国染料行业发展深度调研与未来前景预测报告(2023-2029年)染料行业产业链一体化优势明显。

随着染料行业自欧美发达国家向亚洲发展中国家迁移的完成,我国染料生产规模逐渐扩大。

根据中国染料工业协会提供的数据,2019-2021年国内染料总产量分别为79万吨、76.9万吨、83.5万吨,染料产量已经占据全球染料总产量的70%以上。

数据来源:中国染料行业发展深度调研与未来前景预测报告(2023-2029年)数据来源:中国染料行业发展深度调研与未来前景预测报告(2023-2029年)我国不仅是最大的染料产出国,也是最大的染料出口国。

2015-2017年我国染料出口量保持小幅度增长,分别为25.3万吨、26万吨、27.55万吨。

2018-2020年我国染料出口数量呈现连年下降的趋势,2020年出口数量更是创近5年新低,为20.34万吨,降低7.3%。

中国染料工业发展现状世界染料工业格局在上世纪90年代发生了巨大的变革:染料的生产和供应中心从欧美向亚洲转移。

进入新世纪后,中国纺织和印染等行业的发展,快速拉动了国内染料消费的增长。

外贸经营权的逐步放开,内销和出口的双重拉动,也刺激了中国染料工业的发展。

特别是近10年,民营企业迅速崛起,大大促进了染料生产企业的改革和发展,染料产量以年均7.46%的速度持续增长,出口量以年均6.96%的速度增长。

染料工业生产的各类染料、荧光增白剂及有机颜料等广泛应用于纺织、食品、皮革、轻工产品、涂料、油墨等各个领域。

染料最大的应用领域是纺织印染等行业,其用量约占染料总产量的90%。

中国染料工业的发展形势呈现如下特点:产量占世界六成30年前,中国染料年产量在7万吨左右,活性染料、分散染料、阳离子染料以及还原染料等高档染料产量很小。

到2004年,中国染料的产量达到59.83万吨,占世界染料产量的60%左右,确立了中国在世界上最大染料生产国的地位;销售收入和利润分别达到225.2亿元和16.11亿元,创造了历史最高水平。

其中作为高档染料的分散染料增幅最大,年产量达到33万吨;另一类高档染料即活性染料,同样增长很快,年产量达到11万吨左右;酸性染料和直接染料等产量也比30年前有了很大增长。

2005年,中国染料产量为64.09万吨(含有机颜料),比上年增长7.12%;销售收入291.31亿元,比上年增长29.34%。

环保产品成主体近10年来,中国染料工业把开发新型环保染料放到行业发展的一个显著位置。

目前中国已成功开发了近300种新型环保型染料,占全部染料品种的三分之二左右。

其中环保型活性染料研究最活跃,最有效的手段是在染料分子中引入两个异种或同种的活性基,如引入一氯均三嗪基和乙烯砜基;环保型分散染料开发的重点在于取代过敏性分散染料,用新型二氨基化合物取代联苯胺及其衍生物。

此外环保型直接染料的开发也是一个热点,如用三聚氰酰基作为桥基制得D型直接染料等。

我国分散染料产品质量状况分析国家染料质量监督检验中心(110021) 沈日炯1 概述分散染料主要是用于聚酯纤维染色的一类染料,是染料行业中产量最大的品种之一。

产品品种多,分布面广,在印染行业中有举足轻重的作用。

尤其是涤棉、涤毛混纺织物的普及以及分散染料原染料的大量出口,使我国分散染料的产量、品种不断增加。

随着市场经济的发展,尤其是浙江纺织、印染业的迅速崛起,分散染料的生产正在向浙江、江苏集中并正在向大规模方向发展。

仅浙江绍兴、萧山、上虞地区分散染料的生产企业就占全国的三分之一,而分散染料的产量则占全国总量的三分之二。

目前分散染料产量达万吨甚至几万吨的生产企业都集中在浙江绍兴、萧山一带,这些大、中型新兴企业中相当一部分已发展成为现代化企业集团,有的已通过ISO 9002质量体系认证。

这些企业基本上左右着我国分散染料的市场,他们的产品质量影响着我国分散染料的产品质量状况。

目前国外尚没有相应的分散染料标准,但从与国外实物质量的对比来看,我国分散染料的部分品种如分散蓝E-4R、分散红FB、分散红S-5BL等产品的主要技术指标都赶上或超过了国外同类产品的质量水平。

从近几年国外大量进口分散染料的原染料也可以看出,我国部分分散染料的质量水平已经过关。

但由于后加工处理技术落后,加上有的企业不注重质量管理和控制,使我国分散染料产品质量不稳定。

从国家几次监督抽查结果可以看出,分散染料的主要质量问题是部分企业的产品在色光、强度、分散性和扩散性能等方面与标准要求尚有一定的差距。

而这些指标差距与染料的后加工、处理以及质量管理和控制、执行标准的程度有着密切的关系。

分散染料分别于1989年、1991年和1993年进行过国家监督抽查。

1989年抽样合格率为81.8%。

1991年抽样合格率为90%。

1993年抽样合格率为100%。

也就是说1993年以前分散染料的产品质量是呈逐年上升的趋势。

为了了解目前分散染料的产品质量状况,国家质量技术监督局于1999年第一季度对分散染料中较大的品种分散深蓝S-3BG (分散深蓝H-GL)、分散艳蓝E-4R(分散蓝2BLN)、分散红E-4B(分散红3B)、分散红S-R(分散大红S-BWFL)、分散红S-5BL(分散红玉S-2GFL)、分散红FB(200%)、分散大红S-3GL、分散金黄E-3RL(分散黄RGFL)、分散橙S-4R L(分散黄棕S-2R FL)进行了国家监督抽查,涉及28个企业的89个样品。

经检验合格企业14个,企业合格率为50%;合格样品68个,产品的抽样合格率为76.4%。

这次抽查涉及分散染料产品产量(1998年计)7.6万吨,产品产量合格率为80.1%,产品产值合格率为81.1%。

2 从抽查检验结果分析我国分散染料的质量状况1999年1季度监督抽查涉及北京、天津、上海、江苏、浙江、安徽、辽宁、山东等8个省及直辖市,抽查覆盖了主要分散染料生产基地的主要生产企业,覆盖面较广,抽查结果基本反映了我国分散染料行业目前的质量状况。

抽查结果表明,分散染料质量水平出现了大幅度下降,同1993年抽查结果相比下降了23.6个百分点。

此次抽查的9个分散染料品种中,除分散大红S-3GL外,其余8个产品的不合格品都占有一定比例。

尤为严重的3化工标准化与质量监督 1999年第9期是分散金黄E-3RL(分散黄R GFL),抽查7个企业的7个样品,不合格的就有5个,占此产品抽查数的71.4%,且不合格项目大都是染料的主要指标:强度、分散性、和上色率。

而分散红E-4B、分散红S-R、分散蓝S-3BG,虽经几次抽查、整改,仍有部分企业的产品达不到标准要求。

如分散红E-4B,此次抽查10个企业的10个样品,不合格3个;分散大红S-R 抽查11个样品,不合格4个,不合格产品仍占30%左右。

从抽查考核的项次来看,共出现不合格项次43次,其中重缺陷项22次,占不合格项次的51.2%。

轻缺陷项主要是水分指标不合格出现21次,水分最高的达14.9%(标准要求小于或等于6%),超过了1倍多,虽然此次抽查方案规定有一项轻缺陷项次不作为判定不合格的依据,但水分严重脱标应引起各企业的重视。

从22次重缺陷项的项目来看,色光、强度不合格10项,扩散性能不合格1项,上色率不合格4项,分散性不合格6项,高温分散稳定性不合格1项,这些重缺陷项都是染料产品的重要指标。

色光、强度直接反映了染料的质量水平;分散性、上色率、高温分散稳定性直接影响着染料在纤维上的染色性能。

上色率低,染料的利用率则低,染料染色成本就会增加。

而分散性、扩散性、高温分散稳定性低,染料在染色过程中就不能很好地扩散分布到纤维上,给下一步染料应用带来困难。

所以抽查结果说明部分分散染料仍存在着较严重的质量问题。

3 分散染料质量下降的主要原因3.1 个别企业不重视管理,质量体系不健全计划经济时期,我国分散染料生产企业大都是国有大、中型企业。

随着经济体制改革的不断深入和市场经济的发展,染料生产发展很快。

但与此同时,染料行业的国有企业与其他行业的国有企业面临着同样的困境,沉重的人员、经济负担和固定的销售模式,使一些技术力量较强、人员素质较高、设备齐全、质量可靠的国有大、中型企业纷纷陷于减产、转产、停产、破产的境地。

而大量乡镇、个体企业却纷纷上马,尤其在浙江、江苏等地分散染料的生产企业如雨后春笋般迅猛发展,相当一部分企业从搞印染、助剂转而生产分散染料。

他们之中不乏一批管理较好,逐步形成较大规模的生产企业,但也有一批企业单纯追求利润,在原料采购、成品加工、质量检验等重要环节中没有相应的管理制度,随意降低标准要求。

有的缺乏相应的质量检测技术和手段,产品质量得不到保证。

有的企业甚至入库产品连标签都没有,只是在包装桶上做记号,这种企业生产的产品质量就可想而知了。

3.2 不正当的市场竞争有的企业不是以提高产品质量去进行市场竞争,而是通过抬高或降低强度,以不正当的手段去进行市场竞争。

抽查中发现某些企业以低强度、低价格或提高强度来争取用户,扰乱了正常的市场秩序。

此次抽查21个不合格产品中,强度不合格的就有8个,占不合格产品数的38.1%。

3.3 单纯追求利润,放松后加工控制和助剂的选择分散染料生产中助剂的选择、后加工的控制对染料质量有较大的影响。

在抽查中发现部分染料生产厂为了单纯追求利润,使用价格低廉的助剂,由于这些助剂性能不稳定,对加工后的染料产品性能尤其是对分散性、扩散性、高温分散稳定性及上色率有较大影响。

此次抽查的21个不合格样品中,扩散性能、分散性、上色率和高温分散稳定性等不合格项次达57.1%。

另外,由于后加工技术落后,再加上有些企业对质量把关不严也是造成这些产品达不到标准要求的重要原因。

3.4 不严格执行标准,产品质量得不到应有的控制分散染料标准大都是国家、行业的推荐4化工标准化与质量监督 1999年第9期性标准。

分散染料色光、强度的检验都是以染料标准化技术归口单位统一配制、定期更换的标准品为基准进行检验。

标准规定分散性、高温分散稳定性、水分、染色牢度等指标为型式检验项目,每年至少检验一次(如生产工艺改变、停产大修后再生产、更换原料等检验一次)。

分散染料的标准样品规定每5年置换一次,过期作废。

因为标准样品如果长期贮存,在贮存条件不好的情况下容易吸水、分解,引起染料色光、强度发生变化而无法作为标准样品。

但抽查中发现有的企业根本未按标准要求去做,从投产至今型式检验项目从未检验过,对这些指标能否达到标准要求多无所知,因此此次监督抽查型式检验项目出现了33项次不符合标准的现象,仅水分一项指标就有21个样品脱标,最严重的水分含量超过2倍以上。

这是一个十分严重、且带有普遍性的问题。

还有一些企业在生产中使用已经过期很长时间或自己置换的标准样品进行检验,标准样品不标准,实际上等于没有控制质量。

因此,严格执行标准是染料行业每个企业应十分重视的问题。

3.5 从企业规模看质量抽查结果表明,大、中型企业产品质量状况好于小型企业。

抽查涉及到5家大型企业的14个样品,企业合格率为60.0%,样品合格率为78.6%;17个中型企业的56个样品,企业合格率为47.1%,样品合格率为68.4%;6个小型企业的19个样品,企业合格率为50.0%,样品合格率为68.4%。

从抽查中了解到,随着市场经济的发展,分散染料的生产已逐渐向大、中型企业集中,原有的按地区生产的分散性格局已被打破。

生产企业向江、浙一带集中,逐渐形成了以部分大型企业为龙头的分散染料骨干企业。

这些企业从管理、规模及生产技术上都处于国内领先地位。

有的企业还占据了分散染料市场的较大分额。

在市场经济的形势下,这些企业面临着激烈的市场竞争,企业深知要生存就必须加强管理,提高产品质量,以质量求生存。

尤其近年来这些企业中的相当一部分已通过ISO 9002认证,强化了质量保证体系,加强了生产工艺的革新和改造,保证了产品质量的提高。

3.6 从企业的经济类型看质量本次抽查国有企业的合格率较高,集体企业的合格率较差。

抽查9个国有企业的25个样品,企业合格率为77.8%,样品合格率为80.7%;抽查7个集体企业的24个样品,企业合格率为42.9%,样品合格率为62.5%。

本次监督抽查产品合格率为76.4%,产品产量合格率为80.1%,产品产值合格率为81.8%,产量合格率大于产品合格率,说明不合格产品产量较少。

市场上质量较好的分散染料仍占主体。

产品产量合格率和产值合格率的统计也更准确和客观地反映出抽查产品质量的总体水平。

4 问题和建议(1)部分分散染料色牢度标准指标与目前产品质量相差较大抽查检验中发现分散红E-4B、分散金黄E-3RL、分散深蓝S-3BG、分散红S-R和分散红S-5BL等5个产品的耐干热色牢度中的棉沾色、涤沾色牢度全都不合格,一般比标准规定低1级左右。

从染料的生产工艺来看,当生产工艺一旦确定后,色牢度指标不会有如此大幅度的下降。

为此,我们用同一标准方法对染料标准样品进行了检验,结果表明标准样品的检测结果与所抽样品的检测结果基本一致,同样达不到标准规定的要求。

经过与标准化技术委员会研究,认为这些标准皆为1989、1990年制、修订的国家和行业推荐性标准,标龄较长,且当时修订标准时所用的检测牢度仪器及方法与现在执行的标准差异较大,用目前的检测仪器和方法与原标准技术(下转第23页)本体现于标准中,两者之间存在相互依赖关系。

标准体系中技术标准的形式可以是标准、规范、规程、作业指导书等,对生产过程、检验、采购等如何控制没有阐述,就需要质量体系的程序文件来补充,两者之间存在相互补充关系。

在质量体系文件中,直接支撑质量手册的文件是程序文件。

程序文件与标准体系中的管理标准都遵循工业工程中的5W1H原则:即由谁干,干什么,干到什么程度,何时、何地、怎么干。