不良分析报告-8D-改善报告-

- 格式:ppt

- 大小:818.50 KB

- 文档页数:15

注意:

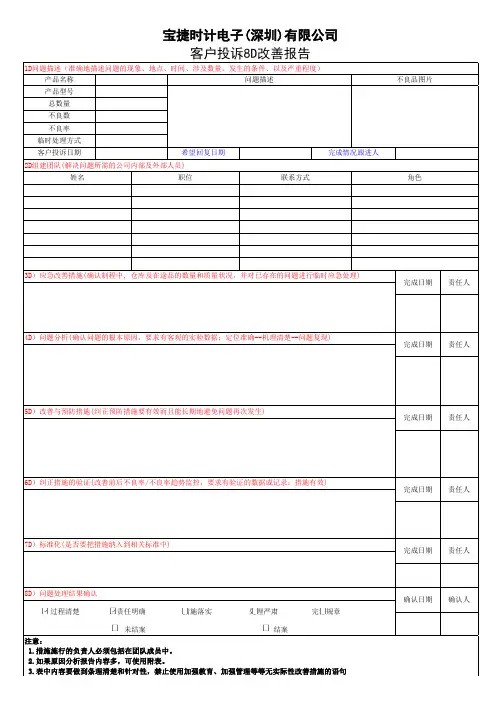

2D组建团队(解决问题所需的公司内部及外部人员)

未结案

结案

2.如果原因分析报告内容多,可使用附表。

3.表中内容要做到条理清楚和针对性,禁止使用加强教育、加强管理等等无实际性改善措施的语句

产品型号临时处理方式5D)改善与预防措施(纠正预防措施要有效而且能长期地避免问题再次发生)

客户投诉8D改善报告

1D问题描述(准确地描述问题的现象、地点、时间、涉及数量、发生的条件、以及严重程度)

产品名称问题描述

不良品图片

总数量不良数不良率职位

联系方式

角色

姓名

完成日期3D)应急改善措施(确认制程中, 仓库及在途品的数量和质量状况,并对已存在的问题进行临时应急处理)

完成日期责任人

完成日期责任人

责任人

1.措施施行的负责人必须包括在团队成员中。

6D)纠正措施的验证(改善前后不良率/不良率趋势监控,要求有验证的数据或记录;措施有效)

完成日期责任人

完成日期7D)标准化(是否要把措施纳入到相关标准中)

确认人

过程清楚 责任明确 措施落实 处理严肃 完善规章

8D)问题处理结果确认

确认日期责任人

4D)问题分析(确认问题的根本原因,要求有客观的实验数据;定位准确--机理清楚--问题复现)

希望回复日期完成情况跟进人

宝捷时计电子(深圳)有限公司

客户投诉日期

其它

由于实施此“。

印刷不良8d改善报告印刷过程中的“8d”即 eight- hour,指的是在印前的前期设计、工艺制作和生产控制这三个阶段内对品质有着同等重要性。

“8d”原则意味着全员参与,持续改善,其关键点就在于质量管理体系。

只有把8d 原则真正融入到每一位员工心里,才能从根本上解决不良,保证品质。

常言道:细节决定成败,如果连小事都做不好,那么大事也很难办得好。

而我们公司却恰恰相反,因为没有严格按照8d 原则来执行,导致了多次客户投诉。

比如说,当时由于某些特殊情况,需要加班赶货,但是又怕耽误交货日期,所以就安排几名员工留下来加班,可谁知他们竟然玩起了手机游戏!还美其名曰“集思广益”?这种低级错误怎么能犯呢?更何况是在客户面前?后来被领导发现了,批评教育了一番,并且扣除了绩效奖金。

虽然最终没有造成什么损失,但是给人感觉非常糟糕,毕竟这样的例子太少见了。

再者,当天晚上值夜班的两名员工,居然睡得跟死猪似的,鼾声震耳欲聋……这件事让我深刻地认识到,无论你承担任务多么艰巨,或者遇到多么困难的局面,首先应该考虑的是自己的职责范围,尽力去完成它;至于别人的事儿,哪怕是芝麻绿豆般的小事,也必须放在第二位。

这样既显示了自身的素养,又提高了团队协作精神,使整个团队形成合力,共同进步。

总结经验教训,吸取教训,避免类似事故再度发生。

企业之所以会出现问题,往往是因为缺乏强烈的危机意识,抱着侥幸心态,希望通过走捷径来获得利润。

殊不知,越是简单容易的方法,越容易被忽视,越容易引起注意,失败的概率也就越大。

就拿质量管理来说吧,如果各部门还抱着逃避的心态,推三阻四,有意无意中就给我们出了一道窄门,当我们举起鞭子向它的时候,它就狠狠地打在我们的屁股上。

就像老子所讲“常无欲,以观其妙;常有欲,以观其徼”。

总而言之,我们不能容忍微小的、低级的错误和失误继续发生。

只有摒弃不良,轻装上阵,“8d”才会让印刷品质更加精细,让品质文化更加深刻贯彻。

打麻将的8D报告问题描述:昨天晚上由于无聊就与同事打牌,结果输了300大元,造成本月零用钱紧张,被老婆罚跪搓板。

为此老婆让我写8D改善报告。

以下:D1-解决团队:马上和老婆组成改善小组,老婆任组长,我任副组长。

D2-待解决的问题:下班无聊打牌,输300元。

零用钱紧张。

D3-围堵措施:经小组讨论决定对副组长本月香烟的供应由每天一包改为每天两根,同时要求副组长一天只能吃两顿(省去早饭),不准打的上班,挤公车,以缓解其零用钱紧张。

责任人:副组长预计完成时间:当天审核人:组长D4-确认根本原因:由于副组长技术不过关,没有拿到赌神资格证书就上岗,导致战败。

D5-纠正措施:后续遇到打牌的事情,副组长首先应该规避,实在不行,要请示组长,让组长来参战。

如组长没有时间,副组长可以拿组长签发的上岗证上岗。

同时每两个小时,副组长应该向组长做报告,对战况做详细分析,让组长能够做适时的指导。

责任人:副组长预计完成时间:今天审核人:组长D6-预防措施:后续下班,副组长要陪同组长逛街2小时,陪吃饭1小时,上网2小时。

如组长不在副组长身边时,每两小时副组长应该向组长报告在做什么,不给副组长打牌留下时间。

D7-改善效果:副组长觉得很饿(没吃早饭,又写报告),很累(挤公车),对打牌产生深深的痛恶情绪,决定年前都不打牌。

责任人:副组长预计完成时间:今天审核人:组长D8-祝贺团队成功:组长对副组长认错态度比较满意,同时对其思想境界的提高也很欣慰。

决定晚上回家吃鱼头火锅,并准许副组长喝点小酒。

ISO9001纠正预防措施报告怎么写矫正措施a) 鉴别不符合(包括顾客抱怨b) 判定不符合的原因c) 评估、决定及实行所需之矫正措施d) 审查所采取措施的有效性,并送交管理审查预防措施-决定潜在不符合事项及原因-评估措施的需求以预防不符合之发生-决定及实行所需之措施-记录所采取措施的结果-审查所采取之预防措施6月1日针对阳台漏水到楼下的8D 改善报告响应何总号召,针对阳台漏水到楼下问题写一份8D报告,内容如下:D1团队的建立(Team)团队成员如下:Champion:就是我了Pioneer:还是我吧Team member:姓名部门职务耿师傅后门修理工大黄隔壁狗OK,团队初见雏形!D2问题描述(Problem Statement)2008年5月31日下午6时许,在深圳葵涌BYD公寓楼本人单位,本人正在看bbs,楼下阿文上来敲门,“Z哥,貌似你家阳台漏水的说!看哈子嘛”。

产品外观不良8d报告围堵措施1. 引言产品外观不良是商品质量中常见的问题之一。

对于消费者而言,产品外观不良会让他们对品牌产生质量疑虑,并降低购买的意愿。

因此,针对产品外观不良问题,我们制定了一系列的围堵措施,以确保产品的外观质量,提高品牌形象和客户满意度。

2. 8D问题分析2.1 问题描述我们公司生产的某款产品存在不良的外观问题,主要表现为涂层剥落、划痕和颜色变异等。

这些问题严重影响了产品的整体外观和美观度,并对产品的销售造成了不利影响。

2.2 问题分析通过对产品外观不良的问题进行深入分析和追溯,我们发现以下几个可能的原因:1. 不合格的原材料:质量不稳定的原材料可能导致涂层剥落、划痕和颜色变异等问题。

2. 工艺问题:不恰当的工艺参数、操作不标准等因素可能导致产品外观不良。

3. 供应链管理问题:供应商提供的原材料质量未经严格控制,无法保证每一批产品的一致性。

4. 质量检验不准确:质检流程的漏洞、检验人员的技能水平等因素可能导致产品外观问题未被及时发现。

3. 围堵措施3.1 质量控制体系完善为解决产品外观不良问题,我们需要建立一个完善的质量控制体系,确保产品在每个生产环节都能够进行严格的质量检验。

具体的围堵措施包括:- 优化供应链管理:与供应商建立合作伙伴关系,共同制定原材料质量管理要求,并对供应商进行定期的质量审核和评估。

- 建立严格的工艺标准:制定详细的工艺参数和操作规范,确保产品每个生产环节按照标准进行操作。

- 设备管理:对生产设备进行定期维护和保养,并进行设备的合理配置和更新,以确保操作的稳定性和可靠性。

3.2 质量培训与技能提升为了提升员工的质量意识和技能水平,我们需要进行全员培训和技能提升。

具体的围堵措施包括:- 培训计划:制定全员培训计划,包括质量管理、工艺操作和质检技巧等相关培训内容。

- 培训材料准备:准备培训材料和案例,以帮助员工更好地理解和掌握质量要求和操作规范。

- 绩效考核和奖励机制:建立与质量相关的绩效考核和奖励机制,激励员工积极参与质量管理和技能提升。

数控加工件尺寸不良8D报告一、问题描述。

嘿呀,这次咱遇到个挺闹心的事儿,就是数控加工件的尺寸出现不良情况啦。

本来满心期待加工出来的件儿能妥妥符合标准,谁知道一检查,尺寸这儿出岔子了。

比如说,有些零件的长度比设计要求短了那么一丢丢,还有些宽度又宽了点儿,这可不行啊,直接影响到后续的组装和使用嘞。

二、临时措施。

咱得赶紧想个临时办法先对付着呀。

首先就是把那些尺寸不良的加工件都挑出来,单独放一边,别让它们混到合格的里面去,免得搞出更大的乱子。

然后呢,对于一些尺寸偏差不是特别大的,看看能不能通过一些小修整,比如打磨、微调啥的,让它们尽量符合要求。

要是实在不行的,那也只能忍痛舍弃啦,可不能让这些不合格的玩意儿流入下一道工序。

三、根本原因分析。

这尺寸不良的原因可不好找啊,咱得好好琢磨琢磨。

有可能是数控设备本身出问题啦,比如说刀具磨损得厉害,切出来的尺寸就不准了;也有可能是编程的时候出了差错,给的参数不对,那加工出来的东西肯定也不对头呀。

还有啊,原材料的质量要是不过关,也可能影响到加工的精度。

比如说材料的硬度不均匀,在加工的时候就容易出现尺寸偏差。

另外,操作人员的技能水平和工作态度也很重要嘞,要是操作不熟练或者粗心大意,那也容易搞出问题来。

四、长期措施。

为了避免以后再出现这种尺寸不良的情况,咱得制定一些长期的措施。

首先得加强对数控设备的维护和保养,定期检查刀具的磨损情况,及时更换磨损严重的刀具。

编程这块儿也不能马虎,编程人员得更加细心,编完程序后要反复检查,确保参数的准确性。

对于原材料的采购,也要严格把关,选择质量可靠的供应商,每一批原材料都要进行严格的检验。

还有啊,要加强对操作人员的培训,提高他们的技能水平和责任心,让他们在操作的时候更加认真仔细。

五、效果验证。

措施实施之后啊,咱得看看效果咋样。

再加工一批零件,然后按照严格的标准进行检验。

看看尺寸不良的情况是不是有所改善,如果还有问题,那就得继续找原因,调整措施。

混料8d报告

一、问题描述

在生产过程中,发现混料工序出现了不合格品的情况,主要问题如下:

1.部分产品外观不良,有明显的色差和色斑。

2.部分产品表面瑕疵严重,影响了产品的整体美观度。

3.部分产品使用寿命较短,易出现老化、变色、裂纹等问题。

二、问题分析

经过对问题的分析,我们认为出现不合格品的主要原因在混料过程中出现了以下问题:

1.工人素质不高,操作失误。

2.混料机的质量存在一定的问题,容易导致混料不均匀。

3.原料的质量不稳定,存在一定的色差和异物。

三、解决方案

1.提高工人素质,加强培训,严格执行操作规程,减少操作失误。

2.购买新的混料机,并定期维护保养,确保混料的均匀性。

3.对于原料质量不稳定的问题,我们将与供应商沟通,要求提供更加稳定的原料,并加强原料的检验工作。

四、措施效果

经过以上的改进和措施,我们取得了一定的成效。

1.产品的外观得到了进一步的改善,色差和色斑问题得到了显著的改善。

2.产品的表面质量得到了一定的提升,瑕疵问题得到了部分缓解,整体美观度得到了一定的改善。

3.产品的使用寿命得到了一定的延长,老化、变色、裂纹等问题也得到了初步的解决。

五、结论

通过我们的努力,混料工序的问题得到了较为有效的解决,产品质量得到了较大的改善,我们将继续加强管理和控制,确保生产过程中各个环节的质量得到有效的保障,为用户提供更加优质可靠的产品。

电镀不良8D报告1. 引言电镀是一种常用的表面处理工艺,广泛应用于各个行业。

然而,由于各种原因,电镀过程中可能会出现不良现象,影响产品的质量和性能。

本文将介绍一种解决电镀不良问题的方法——8D报告。

2. 什么是8D报告8D报告是一种解决问题的方法,它源于美国汽车行业,后来被广泛应用于各个领域。

8D代表8个步骤(D1至D8),每个步骤都有特定的目标和行动计划。

3. 8D报告步骤下面是8D报告具体的步骤:D1:建立团队第一步是建立一个由相关专业人员组成的团队。

这个团队的目标是解决电镀不良问题,他们需要具备相关的知识和技能。

D2:定义问题在这一步中,团队需要明确电镀不良的问题是什么。

这可以通过观察和分析产品的不良现象得出。

D3:制定紧急对策一旦问题被定义,团队需要制定紧急对策来解决目前的不良问题。

这些对策可能包括调整电镀参数、更换使用的材料等。

D4:确定根本原因在这一步中,团队需要找出导致电镀不良的根本原因。

这可以通过数据分析、实验和其他方法来进行。

D5:制定长期对策一旦根本原因被确定,团队需要制定长期对策来避免未来出现电镀不良问题。

这可能包括改进工艺、培训操作人员等。

D6:实施对策在这一步中,团队需要实施制定的对策。

这可能需要进行一系列的试验和改进。

D7:效果确认一旦对策被实施,团队需要确认其效果。

这可以通过再次观察和测试产品来进行。

D8:预防措施最后一步是制定预防措施,以确保类似的问题不会再次发生。

这可能包括制定新的工艺规范、加强质量控制等。

4. 结论8D报告是一种系统性和有效的方法,用于解决电镀不良问题。

通过按照8个步骤进行思考和行动,可以帮助团队找出根本原因,并制定长期解决方案。

这样可以改善产品质量,提高客户满意度。

希望本文对于正在面临电镀不良问题的读者有所帮助,并能引起更多人对8D报告的关注和应用。

通过共同努力,我们可以不断提升电镀行业的质量和技术水平。

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

尺寸不良8d报告改善的案例8d报告模板在质量管理活动中,我们常用到各种各样的质量工具,而大多数情况下,都是多种质量工具的混合使用.不管使用工具的多或者少,每种工具所发挥的成效都是特定的.有些工具长用记录,有些长于分析,有些长于决策,有些长于思考,而问题的解决都是多种工具配合使用所得,而这种配合的模式就形成了解决问题的套路.在某些大企业中,为了管理的方便,格式的统一,往往会固化成特定的标准化的模板.今天我们一起学习的这个工具就是一种套路,它就是福特汽车公司惯用的g8d报告.8d又称团队导向问题解决方法、8d问题求解法.是福特公司处理问题的一种方法,它提供了一套符合逻辑的解决问题的方法,同时对于统计制程管控与实际的品质提升架起了一座桥梁.目前已广泛应用于汽车制造行业,取得了显著的经济效益和社会效益.8d主要用于汽车及类似加工行业的问题解决方法.原始是由ford公司,全球化品质管制及改善的特殊必备方法,之后已成为qs9000/iso ts16949、福特公司的特殊要求.凡是做ford的零件,需采用8d作为品质改善的工具.后来名气大了,其它车厂也移植了福特的做法、使之成为汽车行业的标准做法.目前国际汽车行业(特别是汽车零部件产家)广泛采用来解决产品质量问题最好的、有效的方法.8d方法是一种归纳与推测的问题解决方法.归纳法以基于观测数据为起点,建立与数据一致的推测.推测法以一种推测为起点,并通过收集数据并分析来确定数据是否同理论一致,从而企图证明一个推测是否能适用于某个特定的条件.在8d程序的初始阶段期,主要是归纳法.收集以及分析数据,从而描述问题.确定可选择性的根本原因推测,并且与问题描述比较,从而确定最佳的推测.然后,通过收集数据,采用演绎法来确定这个最佳推测是实际的根本原因.解决问题时,团队经常在归纳法与演绎法之间转换.这通常是完成工程任务的最有效的方法.8d方法有以下几方面的明显作用:通过建立小组训练内部合作的技巧;提供一种通用的流程有效确定并解决问题;防止相同或类似问题的再发生;增加管理层对问题本身及解决方法的理解;鼓励直接开放的问题解决方法;提高顾客满意度,增强其对供方的产品和过程的信心.8d方法适用于以下两方面的情形;1.用于解决各类可能遇到的简单或复杂的问题;8d方法就是要建立一个体系,让整个团队共享信息,努力达成目标.8d本身不提供成功解决问题的方法或途径,但它是解决问题的一个很有用的工具;2.亦适用于过程能力指数低于其应有值时有关问题的解决;面对顾客投诉及重大不良时,提供解决问题的方法.我们常见的质量问题主要有两种类型:变异引起的问题和从未满足要求的问题.8d这套方法特别适合于解决由某个变化导致的问题,或者说是特殊原因引起的问题;6-sigma这套方法特别适合于解决从未满足要求的问题,或者说是普通原因引起的问题.8d方法和6-sigma都是用于解决质量问题的有效工具,两者在解决问题中相辅相成.8d是解决问题的8条基本准则或称8个工作步骤,但在实际应用中却有9个步骤:d0:准备8d过程d1:组建团队d2:描述问题d3:制定临时处置措施(ica)d4:确定并验证根本起因和遗漏点d5:选择并验证针对根本原因和遗漏点的永久性纠正措施(pca) d6:执行并确认pcad7:预防问题重现d8:表彰小组和个人的贡献针对每一步,我们详细介绍其使用过程:d0:准备8d过程实施本阶段的原因:g8d过程是一个可能涉及大量人力、时间和资源的过程,如果使用不适当将会浪费很多时间、人力和相关的一些资源.d0帮助我们把焦点放在问题上,以便有效地使用资源.本阶段实施过程:了解症状并量化症状,决定是否需要era,选择并验证era,执行并确认era,查看是否适用g8d标准.紧急反应措施(era)是保护顾客及相关的各方不受症状的影响的任何措施,它在g8d把问题和症状区分开来确认g8d是否有必要启动时应用.症状是可测量的事件或效果(它们必须是顾客体验到的),它表示一个或多个问题存在.如果没有症状,你就无法得知有问题存在.当症状能被测量或量化时,它才被考虑在内.通常有许多工具可以用来测量并量化故障:paynter图,柏拉图,运行(趋势)图,风险图等.g8d的适用标准:1.症状被定义;2.确定了顾客;3.存在性能差距;4.原因未知;5.管理层致力于从根本起因的层面去解决问题,并采取预防措施防止问题再次发生;6.症状很复杂,不可能单凭一个人的能力完成.如果六个标准都满足,并且没有其他的g8d团队为同样的或类似的问题工作,那么就应该开始g8d过程.d1:组建团队原因:组建团队是g8d过程中的重要部分.团队的功能需要花时间去增强,但是非常重要的是,一个人很少能拥有解决复杂故障所有必要的资源、信息、和技能.另一方面,合适的人一起工作能包括所有必要的特性,这建立在每个有关人员的技能的基础之上.建立一个团队是g8d过程的真正开始;团队成员的指导方针:1.团队成员的人数控制在4到10个之间;2.选择具有所需技能、知识、资源、权力等,这样的人作为团队成员来解决现有的问题;3.各类成员之间合理搭配;4.按需要调整团队成员.g8d的过程依赖于所有团队成员的努力来达到团队的目标.为了达到团队目标,每个成员扮演一个角色.团队设置负责人,团队领导,成员及其它角色.实现团队角色的指导方针:1.角色不是特指某个人,而是指要行使的职责;2.成员通常要在会议持续期间或是更长的时间内充当某个固定的角色;3.会议中角色的互换会导致混乱;4.一些角色是可以共同承担的,比如记录员等;5.监督人是g8d生产过程中的一个角色,然而,监督人不是团队的成员.6.调解工作在整个讨论过程中是必不可少的,通常这个角色由某个领导承担.团队运作程序的三个要素:1.确定团队运作的基本规则;2.分配任务、维护和过程观察;3.使用有效沟通交流的技巧.d2:描述问题目的:将问题清楚并且客观的描述会使问题最终得到有效的解决.帮助团队将焦点放在实际的问题上,避免直接对问题下结论或者作没有根据的设想.对问题的描述要基于观测的内容而非结论.要描述好一个问题,我们需要:1.对问题进行陈述;问题陈述应该是简单,简洁明了的陈述,它确定了发生问题的对象及其这个问题的缺陷.一个问题陈述能让团队关注,也能让范围缩小到寻找问题的根本原因上,通常当作问题描述的开端.2.对问题进行描述;问题描述是指根据问题是什么和不是什么,但可能是某种状况来确定问题的范围.一个详细的问题描述包括四方面的信息,什么时候、什么地方、发生什么及其问题的严重程度如何.问题陈述告诉了你最基本的事实,但是详细的问题描述给了你找到根本原因的细节.d3:制定临时处置措施(ica)目的:为团队找到问题产生的根源争取时间;保护顾客不受问题影响;ica是针对故障而非根本起因,在知道根本起因之前保护顾客.如果根本起因被查明,或者era(应急处理措施)足够可靠来继续保护顾客,可以不需要ica.ica与era的差异:era以最小的支撑数据执行.ica为调查提供更多的机会.任何你执行的ica必须保护顾客使其免受故障而不导致新故障的出现.同样,单一ica可能不够.你可能需要执行多个ica以充分保护顾客.执行ica的步骤;1.选择ica;确定选择标准,分析执行ica的好处,分析ica的风险性,在好处和风险性的最好平衡点选择ica.2.验证ica;实施前证明能保护顾客不受问题影响,能提供前后的对比,证明ica不会产生新的问题.常见的验证方法有:实验,演示,类似措施对比等.3.执行ica;按照pdca的循环进行,并制定行动计划.4.确认ica.确认是在成功的验证后,确认ica执行没有产生新的问题,确认形式:售前验证和售后顾客的验证.d4:确定并验证根本起因和遗漏点目的:找出根本起因是任何故障解决成就的重要部分.当确定了根本起因,可以在最根本的程度上解决一个故障.任何不是从根本起因入手的故障解决方案都仅仅是一个权宜之计,当识别出根本起因,就可以完全的消除了整个故障并使它决不再发生.原因的几种分类:可能原因:任何原因,常在一个因果图表里识别,它描述一个结果可能怎样发生.最可能的原因:根据可用的数据得到的一个理论,它可能最能解释详细的问题描述。

8d报告是什么意思

8D报告是指一种管理方法,用于对不良品质量问题的解决。

该方法起源于日本生产制造企业,现在已经在全球范围内得到了广泛的应用。

8D表示八个步骤的首字母,分别是识别

问题、建立团队、制定临时控制措施、识别根本原因、制定长期解决方案、实施和验证解决方案、预防措施以及分享经验和知识。

在这个体系中,首先需要确定问题的性质和程度,然后

组建跨职能的团队来分析问题,制定临时控制措施以减轻损失。

然后,通过深入分析,找到问题的根源,并制订解决方案和预防措施。

最后,分享经验和知识以便在将来遇到类似问题时应对更加灵活。

通过这个系统,企业可以快速确定质量问题,找到问题

的根本原因并加以解决,确保问题不再出现。

企业可以将这种方法应用于整个供应链,确保产品质量的一致性和稳定性。

此外,通过分享经验和知识,团队成员可以共同学习,并确保在将来遇到类似问题时能够快速应对。

这种方法有助于改进企业的质量管理体系,并提高整体的工作效率和效益。

总之,8D报告是一种高效的质量管理方法,它可以帮助

企业快速识别和解决质量问题,并确保问题不再出现。

通过应用这种方法,企业可以改善其产品和服务的质量,从而提高客户满意度和竞争力。