2020年航空零部件行业研究报告

- 格式:docx

- 大小:34.27 KB

- 文档页数:26

2024年PBT市场调查报告1. 引言本报告旨在对PBT市场进行全面调查和分析,以帮助了解PBT市场的现状和未来趋势。

PBT(聚对苯二甲酸丁二醇酯)是一种热塑性工程塑料,具有优良的机械性能、电性能和热稳定性,在各个行业有广泛的应用。

2. 市场规模和增长趋势根据调查和分析,PBT市场在过去几年内保持了稳定增长。

据统计数据显示,2020年全球PBT市场规模达到XX亿美元,预计到2025年将增长至XX亿美元。

这一增长趋势主要受到电子、汽车和航空航天等行业对高性能塑料需求的推动。

3. 市场细分和应用领域PBT市场可以根据用途和终端应用进行细分。

根据用途划分,PBT市场主要分为填充料和增强料两大类。

填充料PBT主要用于电子行业的电线电缆、电路板等产品,增强料PBT主要用于汽车行业的车身部件、内饰件等产品。

根据终端应用划分,PBT 市场涵盖了电子、汽车、航空航天等多个领域。

3.1 电子行业PBT在电子行业中有广泛的应用。

其优异的电性能、绝缘性能以及耐高温性能使其成为电子产品中绝缘材料、电线电缆等的重要原材料。

随着电子行业的快速发展,PBT市场在该领域的需求也在不断增长。

3.2 汽车行业PBT在汽车行业中有广泛的应用。

其具备优良的机械性能、耐热性能和耐化学性能,使其成为汽车零部件制造的理想选择。

PBT在车身部件、内饰件、电气连接件等方面的应用得到了广泛认可,并且随着汽车产量的增加,对PBT的需求也在不断增加。

3.3 航空航天行业由于PBT具有优异的性能和轻量化特点,被广泛应用于航空航天领域。

在航空航天行业中,PBT主要用于制造飞机零部件、导航设备等,并且在极端环境下的耐高温性能和耐腐蚀性能得到了验证。

4. 市场竞争格局和主要厂商目前,全球PBT市场存在较为激烈的竞争。

主要的PBT生产厂商包括XXXX、YYYY和ZZZZ等知名企业。

这些厂商通过技术创新、产品质量和市场拓展等方面竞争来争夺市场份额。

5. 市场挑战和机遇虽然PBT市场存在一些挑战,如原材料价格波动、环保压力和新型材料的竞争等,但仍然存在着巨大的市场机遇。

中投顾问产业研究中心

中投顾问·让投资更安全 经营更稳健

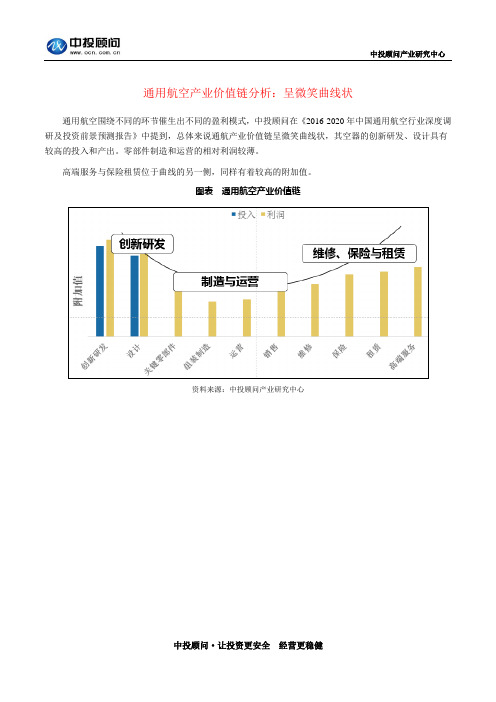

通用航空产业价值链分析:呈微笑曲线状

通用航空围绕不同的环节催生出不同的盈利模式,中投顾问在《2016-2020年中国通用航空行业深度调研及投资前景预测报告》中提到,总体来说通航产业价值链呈微笑曲线状,其空器的创新研发、设计具有较高的投入和产出。

零部件制造和运营的相对利润较薄。

高端服务与保险租赁位于曲线的另一侧,同样有着较高的附加值。

图表 通用航空产业价值链

资料来源:中投顾问产业研究中心。

民用航空飞机 ,发动机维修技术研究与应用摘要:在我国社会经济高速发展的背景下,航空飞机已经成为我国民众出行所选择的一种主要方式,且现代航天技术发展速度较快,多种不同的民用航空飞机都在我国投入使用。

民用航空飞机作为当前的主要交通工具,发动机是其核心部件,需要加强对发动机维修技术的研究。

本文对民用航空飞机发动机维修技术进行深入的研究与分析,并提出一些合理的意见和措施,旨在进一步提高发动机维修技术水平,提高民用航空飞机的安全性,为群众出行提供更好的安全保障。

关键词:民用航空飞机;发动机;故障诊断;维修技术;应用研究民用航空飞机发动机故障诊断和维修是一项难度较高的工作,其中涉及到多种不同的专业知识体系,且航空飞机的发动机内部结构复杂、使用技术较为先进,这就对维修工作造成了很大的难度。

发动机维修首先需要采用科学的诊断技术,对其故障类型、故障发生原因以及当前故障的危害程度进行确定,才能够开展下一步的维修。

我国民用航空飞机发动机维修技术水平较高,有多种不同的维修方法,能够对发动机故障进行快速、准确地识别,从而开展高效的维修工作,能够保障民用航空飞机使用更加安全。

1民用航空飞机发动机故障诊断民用航空飞机是当前世界上最安全的交通运输工具,我国民用航空事业发展速度较快,大部分城市都建设了机场,已经逐渐成为人们主要选择的一种交通出行工具。

近些年来我国在民用航空飞机发动机方面的自主研发能力取得了很大的进步,已经逐渐掌握了多种发动机核心技术,维修技术作为发动机研发的配套技术,主要分为故障诊断检测和维修技术两个方面,下面是对当前我国民航机场主要采用的两种发动机故障检测方法的分析:1.1智能检测法智能检查技术主要是依靠智能操作系统对发动机故障进行诊断,智能检测法具有许多优势,通过人工智能技术代替人力检测,能够借助信息系统的高效率、高精准性优势提高检测结果的准确性,从而快速识别故障类型、故障原因等。

智能检测法主要有以下三种方式:(1)模糊智能分析法。

1国外主要商用航空市场及飞机用钛现状姚文静(宝钛集团有限公司,宝鸡 721014)摘 要:据国际航空运输协会(IATA)的预测,2020年受新冠肺炎疫情影响,全球客运业务的收入损失将介于630亿美元到1,130亿美元【1】。

2020年对于商业飞机制造行业而言是近年来最困难的时刻。

本文以全球两大商业航空巨头——美国波音公司(Boeing)和欧洲空客公司(Airbus)为例,简要对比了两家公司2020年前三季度的经营概况,对其商业飞机的订单和交付情况作以统计,以两家公司主要机型用钛量情况大致推断国外主要商业航空市场及商业飞机用钛量现状。

关键词:波音公司;空客公司;商业用钛中图分类号:TG146 文献标识码:A 文章编号:1002-5065(2020)24-0001-3Commercial aviation industry and its titanium consumption abroadYAO Wen-jing(Baoti Group Co., Ltd., Baoji Shaanxi, 721014)Abstract: According to IATA, revenue loss on travelling by air was estimated between 63 billion and 113 billion dollars in 2020 because of COVID-19 pandemic, which was said to be one of the hardest time for commercial aviation industry in history. This paper took Boeing and Airbus as examples to show current commercial aviation industry abroad, whose titanium consumption is also introduced briefly.Keywords: Boeing; Airbus; titanium consumption used in commercial aviation1 2020年前三季度国外主要航司经营概况1.1 波音公司1.1.1 主要财务指标●营业收益429亿美元,上年同期为586亿美元,同比减少27%●净亏损35亿美元,上年同期净收益4亿美元●每股摊薄-6.10美元,上年同期为0.66美元1.1.2 各业务部门收益图1 2020年前三季度波音公司各业务部门收益占比数据来源:Flight Global波音公司2020年前三季度商用飞机业务收益114亿美元,占总收益27%,同比下降54%;国防、太空&安全业务收益195亿美元,占总收益44%,同比下降3%;全球服务业务收益118亿美元,占总收益28%,同比下降14%;波音资产公司收益2亿美元,占总收益1%,收益基本与上年同期持平。

我国民用航空维修业行业研究第一章民用航空维修的概念和特点一、民用航空维修(MRO)的定义和分类民用航空维修(MRO)即飞机维修与翻修(Maintenance, Repair and Overhaul),中国民航总局于2005年颁布实施的《民用航空的维修单位合格审定规定》CCAR-145R3部第3条将民用航空维修解释为:对民用航空器或者民用航空部件所进行的任何检测、修理、排故、定期检修、翻修和改装工作。

民航维修部门是民航正常运作的重要保障单位,负责保持飞机处于适航和可用状态并保证航空器能够安全运行。

根据C CA R-145R3部18条民用航空维修按维修工作分为如下类别:检测(Check)、修理一(Repair)、改装(Modification)、翻修(O verhaul) 、航线维修(LineM aintenance)、定期维修(HeavyMaintenance)。

检侧: 指不分解航空器部件,根据适航性资料,通过离位的实验或功能测试来确定航空器部件的可用性。

修理: 根据适航性资料,通过各种手段使偏离可用状态的航空器或航空器部件恢复到可用状态。

翻修: 根据适航性资料,通过对航空器或航空器部件进行分解、清洗、检查、必要的修理或者换件、重新组装和测试来恢复航空器或者航空器部件的使用寿命或者适航性状态。

改装: 根据民航总局批准或认可的适航性资料进行的一般性改装、结构修改、达到FAA等飞行标准的改装等。

航线维修(维护):指按照航空营运人提供的工作单对航空器进行的例行检查和按照相应飞机、发动机维护手册等在航线进行的故障和缺陷处理,包括换件和按照航空营运人机型最低设备清单、外形缺损清单保留故障和缺陷。

航线维修分为:航行前维护:每天执行飞行任务前的维护工作;过站(短停)维护:每次执行完一个飞行任务后,并准备再次投入下一个飞行任务前,在机场短暂停留期间进行的维护工作;过站维护主要是检查飞机外观和飞机的技术状态,调节有关参数,排除故障,添加各类工作介质(如润滑油、轮胎充气等),在符合安全标准的前提下,适当保留无法排除并对安全不够成影响的故障,确保飞机执行下一个飞行任务。

第1篇一、前言随着科技的飞速发展,无人机技术逐渐成熟,应用领域不断拓展。

在过去的一年里,我国无人机产业取得了显著成果。

本报告将对2019年度无人机项目进行总结,分析项目成果、存在的问题及改进措施,并对2020年的工作计划进行展望。

二、项目成果1. 技术突破(1)无人机平台:在2019年,我们成功研发了多款新型无人机平台,包括固定翼、旋翼和垂直起降等多种类型。

这些平台具有高效能、长续航、强抗风等特性,满足了不同应用场景的需求。

(2)飞行控制系统:我们自主研发的飞行控制系统具有高度智能化、稳定性和可靠性,实现了对无人机的精确操控和飞行轨迹规划。

(3)传感器技术:在传感器方面,我们引进和研发了多种新型传感器,如高清摄像头、激光雷达、红外传感器等,提高了无人机对目标信息的获取能力。

2. 应用拓展(1)农业领域:无人机在农业领域的应用日益广泛,包括精准喷洒、病虫害监测、作物生长监测等。

2019年,我们成功为多家农业企业提供了无人机解决方案,提高了农业生产效率。

(2)安防监控:无人机在安防监控领域的应用取得了显著成效,实现了对重点区域、重要设施和重要活动的实时监控,提高了安防水平。

(3)测绘测绘:无人机在测绘领域的应用具有高效、精准、环保等优势,2019年,我们成功为多家测绘企业提供了无人机测绘服务,提高了测绘效率。

(4)物流配送:无人机在物流配送领域的应用前景广阔,2019年,我们与多家物流企业合作,开展了无人机物流配送试点项目,取得了初步成果。

三、存在的问题及改进措施1. 技术问题(1)续航能力:目前,无人机续航能力仍有待提高,限制了其在某些应用场景中的使用。

针对这一问题,我们将继续优化电池技术,提高续航能力。

(2)抗风能力:在强风环境下,无人机稳定性仍有待提高。

我们将加强无人机结构设计和控制系统优化,提高抗风能力。

2. 应用问题(1)法规政策:无人机应用受法规政策限制较多,我们需要加强与政府部门的沟通,争取政策支持。

2020年高温合金行业研究报告导语我国高温合金产业发展较快,但技术与世界先进水平仍存在差距,并且国内生产能力不足,高端品种尚未实现自主可控,供需缺口较大。

高温合金新进入壁垒高,体现在技术壁垒、销售渠道、资金实力等方面。

高温合金——现代工业装备领域的关键材料高温合金在军民工业领域运用广泛,是制造发动机以及燃气轮机热端部件的关键材料。

国防建设的需求以及国家的大力支持持续推动着高温合金产业的发展,市场前景广阔。

高温合金简介高温合金是指一般以铁、镍、钴为基,能在大约600℃以上的高温下抗氧化或腐蚀,并能在一定应力作用下长期工作的一类合金。

铁基高温合金使用温度一般只能达到700℃左右,多应用于交通运输、石油化工、矿山冶金等领域;钴基高温合金受限于钴元素的开采和使用,尚无法实现大范围的推广应用;镍基高温合金在整个高温合金领域占有特殊重要的地位,可以在高于1000℃的恶劣环境中保持较好的力学性能,因而广泛地用来制造高性能的航空发动机和各种工业燃气轮机的最热端部件。

在研发应用中,一般按制备工艺划分成铸造高温合金、变形高温合金和其他几类新型高温合金。

其中变形高温合金应用最为广泛,大致占比达70%,铸造高温合金和新型高温合金分别为20%、10%。

应用从航空航天向其他工业领域扩展高温合金材料具备优良的耐高温、耐腐蚀、抗疲劳,最初因制造工艺复杂,量产困难,主要应用于航空航天领域。

随着技术的发展和产量的提升,逐渐被应用到电力、机械、工业、汽车等领域。

据Roskill 统计,全球每年消费高温合金材料约30 万吨,其中约55%用于航空航天领域,其次是电力领域,占20%。

在航空航天领域,高温合金是制造航空航天发动机热端部件的关键材料。

在液体火箭发动机中,高温合金应用比例接近总重量的一半,逐渐呈现出复杂化、薄壁化、复合化、多位一体、无余量的趋势。

在先进的航空发动机中,关键的热端承力部件均为高温合金,高温合金用量占发动机总重量的40%-60%以上,发动机的性能水平在很大程度上取决于高温合金材料的性能水平。

2015年中国航空零部件制造行业现状及其前景预测分析一、航空零部件行业定义与分类(一)行业的定义航空零部件制造行业主要是指航空飞机各种零配件的制造。

包括飞机机体零构件制造、航空发动机零部件制造、仪表、机载设备、液压系统和附件等的制造,不包括零部件装配、航空发动机总装和整机总装等。

航空飞机零部件分为民用飞机零部件和军用飞机零部件,本文分析的航空零部件专指民用飞机零部件及民用航空发动机零部件。

(二)行业的主要产品分类民用航空零部件指任何用于民用航空产品或者拟在民用航空产品上使用和安装的材料、仪表、机械、设备、零件、部件、组件、附件、通信器材等。

民用航空飞机零部件数量庞大,一架波音737飞机,至少需要3万个大小各异的数控零件组成。

本文主要按大类分为机体零部件、发动机零部件、航空电子部件、机载设备等。

图表1:民用航空零部件产品分类大类细分机体零部件机身、机翼、尾翼等主体机构起落架装置:减震器、支柱、机轮、刹车装置、收放机构等电子仪表装置:通信系统、导航系统、飞行控制系统等座椅等内饰装置发动机零部件盘轴、风扇盘、涡轮盘、轴、整体叶盘/叶轮、涡轮机匣、风扇机匣等资料来源:前瞻产业研究院整理二、航空零部件行业政策环境分析(一)投融资相关政策目前,民航业已经开始从资本角度全面放松行业准入,鼓励、支持各种投资主体以独资或参股形式投资经营通用航空、航空维修以及其他民航相关项目。

国内对民用航空制造业的政策是分类支持民机产品发展:大中型民机型号研制由国家重点支持;中小型民用飞机、发动机零部件以及机载设备的开发和生产由企业投资为主,鼓励地方企业、私人企业和国外企业以合资入股等方式与国内航空企业合作,国家主要提供政策扶持和部分资助;鼓励地方企业、私人企业和国外企业独立。

同时为民机产业提供出口信贷、融资租赁和税收方面的优惠扶持政策,为民机企业创造良好的发展环境;继续支持企业技术改造。

中国政府将积极推动企业在民机研制生产中建立符合市场经济规律的运行机制,鼓励新上项目采取股份制方式运作;鼓励企业精化分立、重组整合,在竞争中发展壮大;鼓励地方企业、私人企业和国外企业以合资、合作等多种方式与国内外航空工业企业联合发展中国的民用飞机制造业;加大对航空工业科学技术研究的支持力度,鼓励对航空产品开发的投资多元化;积极创造条件,支持组建中国的民机租赁公司;支持企业对转包生产项目进行必要的技术改造。

民航发动机维修行业现状及未来发展趋势1.航空维修行业发展现状目前,我国民航发展的内外环境较为良好,以国内大循环为主体、国内国际双循环相互促进的新发展格局。

逐步形成,行业发展也将迎来更加广阔的市场空间。

但复杂的国内外市场环境除了给国内民航业带来一系列新机遇的同时也带来了新的挑战。

飞机维修行业需要从传统思维中寻求突破,在新发展时期把握正确的战略道路和发展方向,巩固树立创新、协调、绿色、开放、共享的发展理念,坚持不懈深化改革和创新,才能有效应对好风险和挑战,整个行业迈向高质量发展的道路。

航空维修作为航空运输等航空行业重要的一环,对飞机及其上的技术装备进行的维护和修理,保持提高飞机的可行性,确保飞机的安全,是飞机使用的前提和必要条件。

航空维修是指对飞机及其上的技术装备进行的维护和修理,保持提高飞机的可行性,确保飞机的安全,是飞机使用的前提和必要条件,也是航空业的重要组成部分。

中国民航维修行业规模发展迅速,维修项目基本齐全。

随着中国航空运输业蓬勃发展,中国已成为全球增长最快的民航维修市场。

2015-2019年,中国民航维修市场规模波动上升。

2019年中国航空维修市场规模达到92亿美元左右,同比增长9.9%,2020年中国航空维修市场规模达到100亿。

目前,国内大多数机型都已具备了最高级别定检能力,基本能够满足国内维修市场需求。

在发动机维修方面,国内具有20%左右型号发动机的最高级别维修能力,可以满足相应型号的部分需求。

从2021年全球区域市场预测情况来看,亚太地区市场占比最高,达到32%,其次是欧洲地区和北美地区,分别占比25%和24%。

主要是因为欧美发达国家的民航市场发展较为成熟,民航飞机在役量和维修需求较大。

据中研产业研究院报告《2022-2027年中国航空维修行业市场深度分析及投资战略研究报告》分析对航空维修来说,时间就是生命。

但航材采购要从全球各地进口,采购周期长,减免税申请办理时间紧,审核信息繁琐,任何环节出错都有可能导致计划延误。

2020年航空零部件行业研究报告1、航空零件加工及部件装配产业1.1 处于产业链中游,工序复杂、专业性强零部件加工处于航空制造产业链中游,主要负责将原材料/毛坯,加工/装配为精密零部件。

产业链上游主要为航空铝、钛合金、特种钢及高温合金等材料供应商以及相关锻铸企业,主要负责将原料加工为零件毛坯;产业链下游主要为各大航空及航发主机厂,负责将部件总装为整机,并进行检测以及试飞。

航空零部件加工处于产业链中游,主要从事将材料/毛坯通过钣金/机加为精密零件,然后将零件装配为部件交付主机厂,同时为零部件加工提供辅助性的工装和夹具。

航空零部件加工产业有以下四方面特点:工序多:大环节套小环节,部分环节甚至有上百个工序,如整体大型壁板的制造就需要经过毛坯生产,切削、铣切、矫正、成型等大环节,每一环节中又有近百个加工工步,需要几十种加工装备。

同时,航空零部件附加值高,一旦加工失误就会导致几十甚至上百万个零件报废。

由于工序繁多、容错率低,因此生产效率和成本控制是体现航空零部件加工企业竞争力的两大核心指标。

专用性强:一架飞机由上百万个零件构成,各型号飞机又有不少专用零件,不同类型的零件往往需要不同的工装和工艺,因此为降低生产成本,由多台可调整的专用机床联结起来的柔性化产线,是行业设备的发展方向,其具有较高的灵活性,可以适应市场订单的多品种、小批量的特征。

与主机厂高度联动:毛坯件、零件、部件等各环节产成品往往需要先交付给主机厂进行质检,达标后方可转入下一加工环节,因此该产业的地区集群效应较强,多数就近围绕主机厂进行配套。

我国航空零部件加工企业的分布以中航工业布局为主导,主要分布在陕西、四川以及东北地区,每年的零部件制造展也多在这几个城市举办。

涉密级别逐级提升:加工/装配步骤越往下游越接近总装环节,其涉密级别也就越高、技术难度越大、生产资质越难获取,但相应的产业地位也越高、对上游的议价能力也越强。

因此部装环节是航空零部件加工产业的食物链顶端,是相关企业竞相追逐的制高点。

航空零部件加工产业的对象是原材料毛坯件,加工主要环节包括钣金、机械加工、特种工艺与部件装配。

其中,钣金是主要用于板材、型材、管材的一种综合冷加工工艺,而机械加工则主要用于预拉伸厚板与模锻毛坯,是通过机械设备对工件外形尺寸或性能进行改变的过程,经钣金与机加的航空零部件分别占 50%。

此后,零部件需要进行特种工艺加工,其泛指用各类非传统机械能达到去除或增加材料的加工方法,目的是实现材料的去除、变形、改变性能或镀覆等。

下一步部件装配,是将经过加工的两个或两个以上的机体零件,组合装配成有限范围的结构单元的工艺过程。

历经以上生产工序后,部件将会移交至主机厂,进行最后的飞机总装。

航空零部件加工在传统上由主机厂进行内部配套,但在未来会逐渐向外部协作企业转移。

1.2 逐步由内部配套转向外部协作随着产品标准化、规模化要求提升,中上游零部件配套将由内部配套转向外部协作。

过去结构件、零部件的生产主要由主机厂系统内部的工厂负责,甚至包括部分更上游的锻铸件。

但随着商业航空产业规模的持续扩大,现代航空业规模化生产对成本和效率的敏感度提升,过去由各大主机厂自主承担的零部件配套形式已无法适应专业化和标准化的发展趋势;另一方面,国产大飞机产业化的起航将带来新的万亿规模市场,在未来配套需求大幅扩张的预期下,很多细分领域将具备产业化的基础,逐步由以往半研发性质的生产模式转变为现代化的流水生产,并形成系列化的产品型谱。

在此背景下,主机厂从经济性和专业分工的角度考虑,未来将更聚焦于设计、总装和试飞业务,更多的配套需求逐渐从内部扩散出来,航空零部件业务将采用分包外部协作的形式交由体系外的专业化企业代工。

根据空客“power8”计划及空客、波音公布的资料,波音和空客均在逐步提高其合作供应商所承担的制造业务的比例。

波音公司的供应商管理的演变经历了三个阶段。

20 世纪 90 年代,波音 777 项目外包份额约为 30%左右,21 世纪的 787 等项目外包比例已高达 70%左右。

第一阶段:供应商只限于原材料供应,生产主要集中在波音公司内部。

第二阶段:波音公司主要进行装配和装运,之前的供应链活动都由供应商来完成—OEM 主导下的供应商管理模式。

在 787 项目实施全球风险合作伙伴关系的供应商管理模式之前,波音都采用这一模式。

这种模式的核心要点就是波音公司负责总体设计和细节设计、承担主要结构件和系统件的设计和制造工作(在 787 项目之前波音从未将机翼的设计和制造工作外包)、负责最后总装。

供应商在受控的情况下参与到具体的生产和制造工作中。

波音负责和承担几乎所有的研制经费和风险,对于项目的利润享有较高的分配权。

波音公司通过合同约定以及实时考核的方式对于供应商的进度、质量、成本和交付进行严格管控。

从严格意义上讲,这种模式其实是波音公司的一种“生产性延伸”。

第三阶段:目前波音公司将重点放在装配和集成上,其他的活动由供应商完成—全球风险合作下的供应商管理。

波音公司实施这一模式的具体措施为:首先,大大缩减一级供应商的数目。

除自己的工厂外,波音只面对全球 23 个一级供应商,波音公司将其原在华盛顿州工厂的大量工作转包出去,分散到美国 14 个州和美国以外的11 个国家和地区。

波音赋予了一级供应商前所未有的设计、开发、生产权限以及项目责任,增加一级供应商的工作内容,即整体外包的内容增加;此外,这些一级供应商用同样的方式,与它的次级供应商建立了关系。

在 20 世纪 50 年代,波音 707 飞机只有约 2%的零件是在国外生产,而波音 787 飞机是波音公司在全球外包生产程度最高的机型。

按价格计算,波音公司本身只负责生产大约10%—尾翼和最后组装,其余零部件是由 40 家合作伙伴共同提供的。

一级供应商不仅要承担设计和制造任务,还要负责次级供应商的的项目管理和子系统集成工作。

以往,供应商生产的部件和系统完成后,只需直接交到波音公司的总装工厂;但在 787 项目中,一级供应商不仅要完成所承担的部件和系统的生产,还要完成相关部件的综合和系统的集成,然后再把一个组装件交给波音公司。

而正是这个“组装件”的要求,给波音的供应商们提出了极大的挑战。

例如,SPR(Spirit AeroSystems)航空系统公司不仅负责机头 41 段和前机身的制造,同时它还负责安装驾驶舱、前起落架、通用计算机系统以及布线、液压和控制器等其他功能部件,并使之与中机身段相连接。

项目管理和质量管理的任务下放。

一级供应商负责对自身及其下属的二级或三级供应商的垂直管理,这与OEM 主导下的供应商管理模式有很大的不同。

风险合作供应商在负责相应的设计工作的同时,要按照波音要求严格控制子供应商。

波音在相当长的时间内还必须帮助供应商来提升子系统的设计能力、制造能力、检验能力和集成能力。

外协规模的增长催生了若干家千亿市值的专业化航空零部件加工企业。

从美国航空业发展情况来看,不少外部协作公司已拥有了庞大的规模与市值,如航空锻铸领域巨头 PCC(精密铸件公司)在 2006—2015 年取得了13%的营收复合增长率,并于 2016 年被巴菲特以 372 亿美元的价格私有化;零部件加工领域的 SPR,前身为2005 年从波音公司独立出来的威奇托工厂,在 2010—2019 年取得了 10%以上的营收复合增长率(2019 年营收高达 78.6 亿美元)。

PCC 为全球航空航天铸造市场龙头。

目前全球精密铸造业务产值排名第一为美国的 Arconic 公司,其 18 年相关业务营收为 140 亿美元,PCC 排名第二,18 年营收为 118 亿美元。

按 PCC 并购前业务结构测算,其熔模铸造产值约为 30 亿美元,其中面向航空航天领域 19 亿美元,市占率达到 34%,位居全球第一,面向燃气轮机领域 9 亿美元,市占率达 30%。

可见,在航空航天及两机精密铸造领域,PCC 是目前行业当之无愧的龙头。

SPR 是目前全球最大的一级航空结构件制造商。

在2005 年独立成立公司前,SPR 曾是波音公司的一部分,并生产波音飞机的重要大部段,包括 737 的整个机身、几乎所有波音飞机的机头,以及空中客车 A350 的中机身部分和前翼梁。

以上业务一直延续至今,波音与空客也始终是公司的前两大客户,前者在公司 2019 年营收中占比达 79%,且在公司三项主营业务中均占有很大比重;后者在公司 2019 年营收中占比为 16%,其主要在机翼业务营收中占有较大比重。

SPR 的业务可划分为三个部分:机身系统(占 2019 年营收的 53.5%)、推进系统(26.2%)、以及机翼系统(20.3%),目前公司在机身与推进系统全球市场中的份额都超过了 20%,领先于大部分竞争对手。

与美国类似,我国航空主机厂也在加速推进零部件配套的外部协作进程。

在十四五新型号飞机上量以及民用飞机产业崛起的大背景下,以成飞为首的国内主机厂有望加速推进零部件加工业务的外部化。

一般按照从上游到下游的顺序推进,先机加、钣金,后热表处理,最后部装。

从当前的外部协作比例看:最上游的材料锻铸业务,各大整机厂仅保留少量产能,且不再内部扩建。

机械加工业务由于对五轴联动数控机床(特殊时期进口难度大)的需求,较早启动了外部协作的进程,目前是零部件加工领域外协比例相对较高的环节。

钣金是最传统的飞机零件加工方式,在各大主机厂内部拥有数量较多的专业工人,该环节的外部协作进程启动相对较慢,目前仅完成少量外协。

工装由于其加工辅助的特性,其外协比例也相对较高,并且部分领先企业已经开始为主机厂提供总装线的工装。

部装作为零部件加工产业链的顶端,由于其较高的涉密层级和技术难度,目前还未实现外部化。

在航空工业集团“小核心,大协作”的发展思路指引下,当外部协作达到理想状态后,主机厂理论上将仅仅保留设计、总装和试飞三大核心环节,所有的零部件加工业务都将外部化,因此前述各环节的外协比例在十四五期间有望实现较快的提升。

1.3 加工及装配产值占比整机约 12%未来十五年全球航空客运量有望翻一番。

空客公司2019 年预测,未来 20 年全球年航空客运量增长率为4.3%。

在未来 20 年的前十年中,全球航空客运量年增长率将会达到 5.8%的高点,后十年增长率会逐渐回落至4.5%左右,但2029-2038 的总客运量将比前十年增加25%。

根据空客公司预测,未来 20 年(2019-2038)全球民用飞机(含支线飞机)的总需求量为 39210 架,市场价值高达 4.9 万亿美元。

世界民航机队规模将增长一倍,从2019 年年初的22680 架增加至2038 年的47680 架,在此期间交付的 39210 架新飞机中,14210 架将用于老旧飞机替换,其余 25000 架为满足增长需求。