结构特征参数和应变速率对泡沫铝压缩力学性能的影响

- 格式:pdf

- 大小:397.42 KB

- 文档页数:6

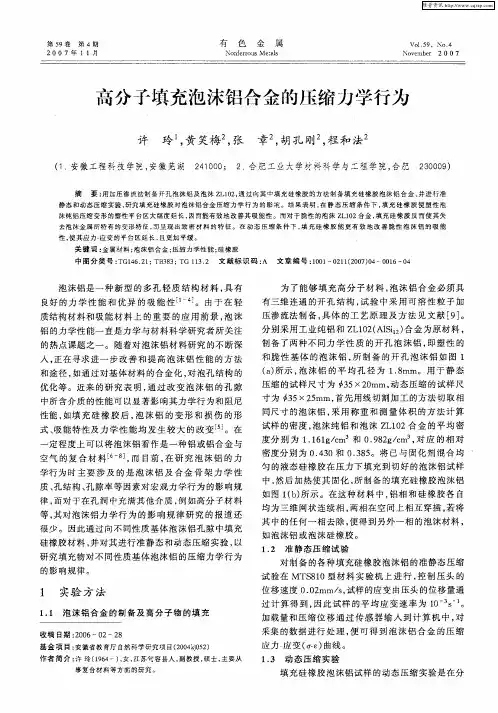

泡沫金属在冲击载荷下的能量吸收特性张健;赵桂平;卢天健【摘要】基于显微CT扫描信息,建立泡沫金属材料二维细观有限元模型,考虑不规则胞孔的不均匀分布,根据试验结果拟合孔壁材料的弹塑性本构参数,分析了泡沫金属材料在动态压缩过程中的变形特性和弹塑性波的传播,重点讨论了泡沫金属作为防护材料的吸能机理和吸能特性.结果表明,对于相对密度为0.3的泡沫金属,在高速压缩至应变0.8的整个过程中,塑性波在泡沫金属试件中发生2次反射,试件经历3次压缩过程.相应地,泡沫金属的动能-应变曲线可以分为初始上升段、下降段和二次上升段3个阶段.内能和总能量变化曲线均单调增加.动能在第一次压缩结束时达到极大值,在第二次压缩结束时达到极小值;冲击速度越大,动能、内能和总能量均增长越快,动能在总能量中的比例逐渐增加,而内能在总能量中的比例减小.【期刊名称】《西安交通大学学报》【年(卷),期】2013(047)011【总页数】8页(P105-112)【关键词】泡沫金属;动态压缩;弹塑性波的传播;细观有限元模型【作者】张健;赵桂平;卢天健【作者单位】西安交通大学机械结构强度与振动国家重点实验室,710049,西安;西安交通大学机械结构强度与振动国家重点实验室,710049,西安;西安交通大学机械结构强度与振动国家重点实验室,710049,西安【正文语种】中文【中图分类】O347泡沫金属在压缩载荷作用下既能承受很大的变形,又能保持相对恒定的应力水平,是理想的轻质吸能防护材料。

在实际应用中,这种防护材料覆盖在被保护结构的外表面,受到冲击载荷时只能传递允许的脉冲强度到被保护结构上,同时在承受冲击载荷的时间内不能达到密实状态,从而保证被保护结构的安全服役。

目前,泡沫金属已经应用于航天着陆器、汽车防撞结构、军用汽车的防爆底板(防止地雷袭击)以及处置疑似爆炸物的防爆罐等领域。

很多学者发现,泡沫金属在高速冲击下表现出明显不同于静态时的力学性能,例如:Fraunhofer泡沫铝以26m/s的速度冲击刚性墙时几乎不发生变形,而在76m/s冲击时则出现了明显的波阵面[1];对于大孔径和小孔径2种Hydro泡沫铝,当冲击速度分别在42m/s和108m/s以下时,应力增强现象不是很明显,但是超过了这个临界速度,变形就会表现出明显的冲击特征[2-3];在冲击速度为55m/s时,Alporas泡沫铝和镍空心球团在波阵面前后应力的跳跃与初始应力平台之比达60%,而Cymat泡沫铝和5056铝蜂窝却没有明显的应力提升[4];Alporas泡沫铝承受冲击和爆炸载荷的试验结果表明,当冲击速度超过60m/s时,可以观察到明显的波阵面,而塑胶炸药起爆所产生的脉冲并没有使泡沫铝产生冲击变形模式[5]。

铝合金应变率参数

铝合金是一种轻量、耐腐蚀和具有高强度的金属材料,在工业生产和民用领域广泛应用。

在铝合金加工和成形过程中,应变率是一个重要的参数,它指示了材料在受到外力作用下的变形率。

应变率是指材料在单位时间内的变形率,通常用符号ε来表示。

在铝合金成形过程中,应变率的大小取决于多种因素,例如加工温度、应变速率、应变路径、材料组织和化学成分等。

铝合金的应变率对其力学性能具有重要影响,对于铝合金的机械加工和成形来说,应变率是一个重要的控制参数。

如果应变率过高,容易引起铝合金材料的断裂和裂纹,而如果应变率过低,则会影响铝合金的加工效率和成形质量。

因此,铝合金加工和成形过程中需要根据具体情况灵活调整应变率参数,以保证材料的力学性能和成形质量。

同时,还需要对不同应变率条件下材料的力学行为进行深入研究,以便更好地控制应变率参数,提高铝合金材料的加工效率和成形质量。

- 1 -。

泡沫参数对泡沫混凝土性能的影响研究泡沫参数对泡沫混凝土性能的影响研究泡沫参数对泡沫混凝土性能的影响研究【关键词】本文对泡沫容重、泡沫掺量、泡沫孔径分布等因素对泡沫混凝土性能的影响进行了研究。

结果表明:泡沫容重对泡沫混凝土的强度等性能有显著影响。

本文认为泡沫容重在70-90g/l时最为合适;随着泡沫掺量的提高,泡沫混凝土的干表观密度及强度逐步降低;泡沫孔径分布不均匀,对泡沫混凝土的力学性能有负面影响。

【摘要】泡沫泡沫混凝土泡沫容重1 引言泡沫混凝土是由预制出的泡沫与水泥(砂)浆均匀混合、硬化而成的一种多孔材料,具有轻质、保温隔热、低弹性模量、大流动度等特点,在屋面、地暖以及回填工程中得到了广泛的应用。

在影响泡沫混凝土性能的诸多因素中,泡沫自身的性能起着很大的作用,相同的配合比,使用不同的泡沫便会得到性能差别很大的泡沫混凝土材料。

本文就泡沫容重、泡沫掺量、泡沫孔径分布等泡沫参数对泡沫混凝土性能的影响进行了论述。

2 实验原材料及方法2.1 主要原材料硫铝酸盐水泥:北京中岩特种工程材料公司;HJ-1高性能泡沫剂:北京中建国信科技开发中心出品;专用减水剂:北京中建国信科技开发中心出品。

2.2 试验方法用SP-Ⅱ新型发泡机将发泡液制成泡沫,按一定比例将泡沫与搅拌好的水泥净浆混合均匀后,注入钢制试模,24小时拆模后在标准条件下养护至规定龄期,测试方法参照J C/T1062-2007泡沫混凝土砌块标准。

3 实验结果及分析3.1 泡沫制备及评价参数目前可以通过两种方式来制得泡沫。

一种是高速搅拌法发泡,即将发泡剂溶液倒入高速搅拌机中,然后用搅拌机的叶片高速搅拌发泡剂溶液制取泡沫。

这种方法存在的缺点是泡沫直径不均一,搅拌机内泡沫容重不均一,而且发泡倍数低。

另一种方法是压缩空气法制泡,这种发泡工艺的压缩空气发泡设备与高速搅拌机相比较为复杂,但综合性能更好。

即利用空气压缩机将发泡剂溶液和压缩空气在混合室内进行混合,然后在压缩空气的作用下,穿过一个特制的发泡管制成泡沫,发泡管内有的采用磁片,有的采用玻璃球,有的采用铜网筛。

挤压工艺对金属材料力学性能的影响研究引言:金属材料是工业生产中广泛应用的一类材料,其力学性能直接关系到产品的质量和可靠性。

挤压工艺作为一种常用的金属加工方法,在工业生产中得到了广泛应用。

本文将探讨挤压工艺对金属材料力学性能的影响,并分析其机理和应用前景。

一、挤压工艺的基本原理挤压工艺是通过对金属材料施加压力,使其在模具中流动并改变形状的一种加工方法。

其基本原理是利用金属材料的可塑性,通过外力的作用,使其发生塑性变形,从而得到所需的形状。

二、挤压工艺对金属材料力学性能的影响1. 强度提高:挤压工艺可以使金属材料的晶粒细化,晶界的数量增加,从而提高材料的强度。

此外,挤压过程中金属材料受到的应力也会导致其晶格结构发生变化,进一步提高了材料的强度。

2. 塑性增加:挤压工艺可以改善金属材料的塑性,使其更容易发生塑性变形。

通过挤压工艺处理后的金属材料具有更好的可塑性,可以在后续加工过程中更容易地变形和成型。

3. 硬度提高:挤压工艺可以提高金属材料的硬度。

在挤压过程中,金属材料受到的应力会导致晶格结构的变形和位错的增加,从而提高材料的硬度。

4. 韧性改善:挤压工艺可以改善金属材料的韧性。

通过挤压工艺处理后的金属材料具有更好的韧性,能够在受到外力作用时更好地抵抗断裂。

三、挤压工艺对金属材料力学性能的机理挤压工艺对金属材料力学性能的影响主要是通过改变其晶粒结构和晶界特征来实现的。

挤压过程中金属材料受到的应力会导致晶粒的细化和晶界的增加,从而提高材料的强度和硬度。

另外,挤压过程中的塑性变形也会改变金属材料的晶格结构,进一步提高其力学性能。

四、挤压工艺在工业生产中的应用前景挤压工艺作为一种高效、经济的金属加工方法,具有广阔的应用前景。

在汽车、航空航天、电子等领域,挤压工艺已经得到了广泛的应用。

通过挤压工艺处理后的金属材料具有优异的力学性能,可以满足不同领域对材料性能的要求。

结论:挤压工艺对金属材料的力学性能有着显著的影响。

《泡沫铝合金与芳纶纸蜂窝的屈服行为研究》篇一一、引言随着现代工业的快速发展,新型复合材料在各种工程领域中得到了广泛的应用。

泡沫铝合金和芳纶纸蜂窝作为两种典型的复合材料,因其独特的物理和机械性能,在航空航天、汽车制造、建筑等领域具有重要应用价值。

这两种材料在承受外力时,其屈服行为直接关系到材料的使用性能和结构安全。

因此,对泡沫铝合金与芳纶纸蜂窝的屈服行为进行研究具有重要的理论意义和实际应用价值。

二、泡沫铝合金的屈服行为研究泡沫铝合金是一种由金属和气体组成的轻质多孔材料,具有优异的吸能性能和良好的加工性能。

其屈服行为的研究对于理解其力学性能和优化其制备工艺具有重要意义。

1. 泡沫铝合金的力学性能泡沫铝合金的力学性能主要包括弹性模量、屈服强度和压缩性能等。

在受到外力作用时,泡沫铝合金的屈服行为表现为多孔结构的压缩变形和能量吸收过程。

其屈服过程是一个复杂的力学过程,涉及到材料的塑性变形、裂纹扩展、空洞塌陷等多个物理现象。

2. 泡沫铝合金的屈服模型针对泡沫铝合金的屈服行为,研究者们提出了多种屈服模型。

这些模型基于不同的理论假设和实验数据,描述了泡沫铝合金在受到外力作用时的屈服过程和应力-应变关系。

通过对这些模型的比较和分析,可以更好地理解泡沫铝合金的屈服行为,为优化其制备工艺和改善其力学性能提供理论依据。

三、芳纶纸蜂窝的屈服行为研究芳纶纸蜂窝是一种由芳纶纸制成的蜂窝状结构材料,具有优异的力学性能和轻质化特点。

其屈服行为的研究对于理解其力学性能和优化其结构设计具有重要意义。

1. 芳纶纸蜂窝的力学性能芳纶纸蜂窝的力学性能主要表现为面内剪切强度、面外压缩强度和抗冲击性能等。

在受到外力作用时,芳纶纸蜂窝的屈服行为表现为蜂窝结构的剪切变形和压缩变形过程。

这一过程中涉及到材料的塑性变形、应力集中和裂纹扩展等物理现象。

2. 芳纶纸蜂窝的屈服模型针对芳纶纸蜂窝的屈服行为,研究者们也提出了多种屈服模型。

这些模型描述了芳纶纸蜂窝在受到外力作用时的屈服过程和应力-应变关系。

泡沫铝性能及制备技术泡沫铝是一种具有轻质、高强度、吸能、隔热、耐高温等特点的新型材料,广泛应用于航天、汽车、轨道交通等领域。

本文将介绍泡沫铝的性能特点以及制备技术。

泡沫铝的性能特点:1.轻质:泡沫铝的密度通常在0.5-1.5 g/cm³之间,比铝合金的密度低,比重约为0.3-0.7,因此具有非常轻的重量。

2.高强度:泡沫铝通过气孔结构形成网络状的连续骨架,能够提供良好的强度和刚度。

其抗压强度通常在1-14MPa之间,具有较好的载荷承载能力。

3.吸能:泡沫铝在受到冲击或挤压时,气孔会发生塌陷变形,吸收能量从而降低外界对物体的冲击力。

4.隔热:泡沫铝具有优良的隔热性能,由于其中的气孔能有效地阻碍热传导,使其成为一种理想的隔热材料。

5.耐高温:泡沫铝的熔点较高,可达660℃,在高温环境下具有较好的稳定性。

泡沫铝的制备技术:泡沫铝的制备主要有两种方法:粉末冶金法和气相法。

1.粉末冶金法:该方法通过将铝粉末与气孔形成剂混合,然后在高温下进行烧结制备。

主要包括以下几个步骤:(1)原料准备:选择纯度较高的铝粉末作为基础材料,同时添加一定比例的气孔形成剂,如焦炭粉末、氯化钠等。

(2)混合:将铝粉末和气孔形成剂进行混合,以保证气孔均匀分布。

(3)压制:将混合物进行压制,通常采用半干压制法或等静压制法。

(4)烧结:将压制得到的坯体放入高温炉内进行烧结,在恰当的温度下,气孔形成剂会挥发或燃烧生成气体,形成铝的气孔结构。

(5)后处理:对烧结得到的泡沫铝进行除鼓泡、抛光等工艺处理,使其表面光滑。

2.气相法:该方法通过热分解气相反应制备泡沫铝。

主要包括以下几个步骤:(1)原料制备:选择合适的前驱体材料,如铝烷化合物,如三乙基铝、三异丙基铝等。

(2)膨胀:将前驱体材料加热至其热分解温度,释放出金属铝和气体产物,产生气孔。

(3)固化:将释放出的金属铝和气体产物在冷却后进行固化,固化后形成气孔结构。

(4)后处理:对固化得到的泡沫铝进行除鼓泡、抛光等工艺处理。

泡沫铝lsdyna参数

摘要:

1.泡沫铝的概述

2.lsdyna 参数的含义和作用

3.泡沫铝lsdyna 参数的具体设置方法

4.泡沫铝lsdyna 参数对模拟结果的影响

5.结论

正文:

一、泡沫铝的概述

泡沫铝是一种具有优良性能的材料,它具有较低的密度、良好的力学性能、优异的隔热性能以及较高的耐腐蚀性。

由于其独特的结构,泡沫铝在航空航天、汽车、建筑等领域有着广泛的应用。

二、lsdyna 参数的含义和作用

lsdyna 是一种常用的动力学分析软件,它能够模拟材料的动态性能,如冲击、振动等。

在泡沫铝的模拟中,lsdyna 参数的设置至关重要,它直接影响到模拟结果的准确性。

三、泡沫铝lsdyna 参数的具体设置方法

在设置泡沫铝lsdyna 参数时,需要考虑以下几个方面:

1.模型的建立:根据泡沫铝的实际结构,建立相应的模型。

2.材料属性的设置:根据泡沫铝的实际性能,设置其弹性模量、泊松比、密度等材料属性。

3.边界条件的设置:根据泡沫铝的实际应用环境,设置相应的边界条件。

4.载荷的施加:根据泡沫铝的实际受力情况,施加相应的载荷。

四、泡沫铝lsdyna 参数对模拟结果的影响

泡沫铝lsdyna 参数的设置对模拟结果有着重要的影响。

例如,不同的材料属性设置会导致模拟结果的硬度、强度等性能指标的不同;不同的边界条件设置会影响模拟结果的应力分布;不同的载荷施加方式会影响模拟结果的应力- 时间曲线。

五、结论

泡沫铝lsdyna 参数的设置对于模拟结果的准确性至关重要,需要根据泡沫铝的实际性能和使用环境进行设置。

落锤冲击下泡沫铝的应力数值模拟作者:R. Rajendran *, A. Moorthi, S. BasuBARC原子设备研究中心,卡尔帕尔姆泰米尔纳德邦,印度摘要:在自由落体的铁锤的冲击下,我们进行泡沫铝的数值模拟仿真实验。

所进行的静态轴向压缩试验是基于三种不同密度的材料,在此之前我们要获取材料性能。

实验结果表明,粗网格性能材料能够验证真确的预测结果。

通过仿真实验,我们对不同密度的泡沫,不同的冲击速度下的泡沫铝参数进行了研究,最终得出了实验的结论。

关键词:泡沫铝位移应力能量.1.导论实验的对象我们选择了泡沫铝材料,其主要原因在于''木桶运动中的能量吸收原理''。

在自由落体下的木桶,动能的变化短暂的使动态应力发生非常高的程度的变化,这些应力可以损害完整的木桶。

国际原子能机构(原子能机构)安全标准系列规定,木桶在9米的高度进行自由落体,模拟最有害的下降速度达到了48公里每小时。

自由落体冲击实验进行了模型缩比,从而仿真了木桶的模拟下降状态[ 4–6 ]。

泡沫铝之间的模型和刚性表面大大降低了作用在模型上的力,使其所衍生的应力小于它的承受应力。

泡沫铝的数值变型实验被不同的科学家所研究。

马吉德【7】等人建立了准静态的三维非线性有限元模型,并且进行了破碎的填充泡沫铝箱实验,通过假设一个米塞斯型材料以及标准化了的硬化铝盒泡沫来建成了水平的模型,而且确保每一层都含有一个单层的固体元素。

每一个单层的节点都与其相邻的节点相连接。

然后根据LS – DYNA,aktay软件进行了准静态破碎挤塑聚苯乙烯泡沫薄壁铝管分析实验,实验中这些节点就会紧密的结合在一起,使其数值解具有有限元代码功能。

铝管节点模型使用(belytschko-tsay-40)材料的薄壳单元,同时实验中的聚苯乙烯泡沫模型使用压碎泡沫固体模型。

里佐夫[ 9 ]调查弹性–塑料行为的闭孔泡沫细胞受到点和线负载的实验和数值模拟的影响。

泡沫铝lsdyna参数1. 简介泡沫铝是一种具有轻质、高强度和优异吸能性能的材料,广泛应用于航空航天、汽车、电子等领域。

为了研究泡沫铝在不同载荷下的力学行为,可以使用有限元软件LS-DYNA进行数值模拟。

本文将介绍泡沫铝在LS-DYNA中的参数设置。

2. 材料模型在LS-DYNA中,可以使用不同的材料模型来描述泡沫铝的力学行为。

常用的材料模型包括Honeycomb、Honeycomb2D、Foam、Foam3D等。

这些材料模型可以根据泡沫铝的特性选择合适的模型进行建模。

为了准确描述泡沫铝的吸能性能,可以使用强度曲线(Stress-Strain Curve)来定义材料模型。

强度曲线可以通过实验测试获得,然后在LS-DYNA中进行参数拟合。

3. 材料参数在LS-DYNA中,泡沫铝的材料参数需要根据具体情况进行设置。

以下是一些常用的材料参数:•密度(Density):泡沫铝的密度通常较低,可以根据实际情况设置。

•弹性模量(Young’s Modulus):泡沫铝的弹性模量通常较小,可以根据实验测试结果设置。

•屈服强度(Yield Strength):泡沫铝的屈服强度通常较低,可以根据实验测试结果设置。

•塑性硬化指数(Plastic Hardening Exponent):泡沫铝的塑性硬化指数可以根据实验测试结果设置。

•屈服准则(Yield Criterion):泡沫铝的屈服准则可以选择合适的模型进行描述,如von Mises准则。

•破裂准则(Failure Criterion):泡沫铝的破裂准则可以选择合适的模型进行描述,如Johnson-Cook准则。

除了上述参数,还可以设置其他一些参数,如材料的热膨胀系数、材料的断裂能量等。

这些参数可以根据具体情况进行设置。

4. 模型建立在LS-DYNA中,可以使用不同的方法建立泡沫铝的模型。

常用的方法包括:•二维模型(2D Model):将泡沫铝简化为二维平面模型,适用于某些简化问题。

6061铝合金挤压型材性能影响因素分析6061铝合金是一种常用的铝合金材料,具有优良的机械性能和耐腐蚀性能,因此被广泛应用于航空航天、汽车制造、船舶制造、建筑领域等。

挤压成型是6061铝合金常用的加工工艺之一,通过挤压成型可以获得各种各样的型材,满足各种工程项目的需求。

6061铝合金挤压型材的性能受到多种因素的影响,本文将对挤压型材性能的影响因素进行分析。

1.合金成分6061铝合金的主要合金元素为铝和镁,同时含有少量的铜、锌、锰、硅等元素。

合金成分对挤压型材的性能影响非常显著。

合金成分的不同会影响到挤压型材的强度、硬度、塑性等力学性能。

一般来说,合金元素含量的增加会提高挤压型材的强度和硬度,但可能会降低其塑性。

在挤压成型过程中需根据实际需要来调整合金成分,以获得符合要求的挤压型材性能。

2.挤压工艺参数挤压工艺参数包括挤压温度、挤压速度、挤压比、模具结构等。

这些工艺参数的变化都会对挤压型材的性能产生影响。

挤压温度的升高有利于提高挤压型材的塑性,但温度过高可能会导致晶粒粗化,降低强度。

挤压速度的增加会提高挤压型材的强度和硬度,但可能会降低其塑性。

挤压比的增加会提高挤压型材的强度,但可能会增加模具磨损。

在挤压成型过程中,需要根据合金成分和型材要求来合理选择挤压工艺参数,以获得理想的挤压型材性能。

3.热处理工艺6061铝合金经过适当的热处理可以获得良好的力学性能。

常用的热处理工艺包括固溶处理和人工时效处理。

固溶处理可以使合金元素溶解均匀,消除材料中的组织缺陷,提高塑性和韧性;人工时效处理可以通过沉淀硬化作用提高合金的强度。

热处理工艺对挤压型材的性能影响非常显著,通过合理的热处理工艺可以获得理想的挤压型材性能。

4.表面处理挤压型材通常需要进行表面处理以提高其耐腐蚀性能和美观度。

常用的表面处理包括阳极氧化、喷砂、喷涂等。

这些表面处理对挤压型材的性能影响不容忽视,例如阳极氧化可以形成致密的氧化膜,提高挤压型材的耐腐蚀性能;喷砂可以增加挤压型材的粗糙度,提高涂层附着力。

Material Sciences 材料科学, 2014, 4, 96-102Published Online May 2014 in Hans. /journal/ms/10.12677/ms.2014.43015A Study on Dynamic CompressiveMechanical Behaviors of AluminumHoneycombsShuang Tang1,2, Yunlai Deng1,2, Keda Jiang2, Chenqi Lei2, Zhao Yang21School of Materials Science and Engineering, Central South University, Changsha2Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education,Central South University, ChangshaEmail: tangshuang1998@, luckdeng@Received: Mar. 6th, 2014; revised: Apr. 2nd, 2014; accepted: Apr. 11th, 2014Copyright © 2014 by authors and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY)./licenses/by/4.0/AbstractSplit Hopkinson Pressure Bar (SHPB) method was employed to determine the compressive dy-namic mechanical properties of three kinds of honeycombs, which were made of Al alloy 5052H18 with side lengths (b) of 1.0 - 1.83 mm, foil thicknesses (t) of 0.04 - 0.06 mm and relative densities (ρ) of 0.05 - 0.06. Results indicated that: at high strain rate, the dynamic stress-strain curves of the Al honeycombs show a general "three-stage" characteristic of porous materials. The densification strains are greater than 65%. The specific range of energy absorption is 3.32 - 5.03 MJ/m3, and the range of the maximum values of energy absorption efficiency is 0.65 - 0.7. Even though only the yield stress of the Al honeycomb with the shortest side length (1 mm) is greater than itself plateau stress, all the tested Al honeycombs have the character of strain rate sensitivity. The specific energy absorption and the energy absorption efficiency have no significant difference between the two Al honeycombs with the same ratio of side lengths/foil thickness (1.0 mm/0.04 mm, 1.5 mm/0.06 mm).KeywordsAluminum Honeycomb, Dynamic Mechanical Properties, Energy Absorption, SHPB铝蜂窝材料动态压缩力学性能及吸能分析唐爽1,2,邓运来1,2,姜科达2,雷郴祁2,杨昭21中南大学材料科学与工程学院,长沙2中南大学有色金属材料科学与工程教育部重点实验室,长沙Email: tangshuang1998@, luckdeng@收稿日期:2014年3月6日;修回日期:2014年4月2日;录用日期:2014年4月11日摘要采用分离式霍普金森压杆(SHPB)技术,研究了边长为1.0~1.83 mm,箔厚度为0.04~0.06 mm,相对密度为0.05~0.06的三种5052 H18铝合金蜂窝的动态压缩行为。

应力波在泡沫铝夹层三明治板中传播规律的数值研究胡亚峰;顾文彬;刘建青;王怀玺;黄鹤;徐景林【摘要】Mechanical parameters of aluminum foam, deduced according to Gibson theoretical model, were selected for five different density combinations in the design of numerical modeling. Propagation rules of stress wave in aluminum foam sandwiched plates were studied using nonlinear dynamics software LS-DYNA. The energy adsorption and properties of stress wave attenuation were analyzed. The results show that the mechanical parameters of aluminum foam deduced by Gib-son theoretical model could well represent the reflection and transmission of stress wave in the interface between different medium in Crushable Foam constitutive model. And the result is coincident with elastic wave theory. In the case of equal overall density, the H-M-S gradient structure have better buffer effect under blast wave, and its sustainable capacities to weaken the stress wave and absorb explosive impact energy are better than the other structures.%根据 Gibson 理论模型确定出泡沫铝的力学参数,设计出不同密度组合的5种数值计算模型,利用非线性动力学程序 LS-DYNA 研究了爆炸载荷作用下,应力波在泡沫铝夹层三明治板中的传播规律。

泡沫铝复杂曲面三明治结构制备方法与机理研究泡沫铝三明治结构是由面板与泡沫铝夹芯组成的三层复合结构,它具有致密金属和泡沫金属的双重优点,在航空、航天以及汽车等领域具有广阔的应用前景。

目前,泡沫铝三明治结构的主要制备方法有胶粘连接法和包覆轧制法,胶粘连接法环境适应性差,包覆轧制法工艺过程复杂,且所制备的泡沫铝三明治结构以平板结构为主。

为了进一步拓展泡沫铝三明治结构的应用,开展泡沫铝复杂曲面三明治结构的制备方法研究具有重要工程价值。

本文针对目前泡沫铝三明治结构制造及应用过程中存在的问题,提出了泡沫铝复杂曲面三明治结构制造的工艺方法:粉末包套轧制+热成形+高温发泡的工艺路线。

通过理论分析、实验研究与数值模拟相结合的手段,系统研究了该工艺路线中的技术关键及相关的机理,具体如下:氢化钛氧化处理后,颗粒形貌无明显变化,氢化钛由内至外依次形成了Ti3O和TiO2的氧化物薄膜,Ti3O/TiO2比例不同,氢化钛将呈现不同的颜色。

随着氧化处理温度的升高和时间的延长,氢化钛的质量损失率降低,热分解温度显著提高,520℃/3h氧化处理后,氢化钛的质量损失率仅为0.59%,而热分解温度则达到624℃,升高了 97℃。

对于本文中以AlSi12合金为基体来制备泡沫铝三明治结构来说,氨化钛的氧化处理工艺为480℃/1h。

三明治预制坯芯板的相对密度沿中线呈对称分布,随着轧制压下量的增加,芯板的相对密度增加,相对密度平台的长度也相应增加,当轧制压下量大于80%时,相对密度的大小和分布几乎是不变的,相对密度达0.98,坯料的有效利用率达70%。

面板和芯板之间形成了 5 μ m的元素扩散层,面板/芯板界面实现了冶金结合。

三明治预制坯的发泡过程是由孔隙的形成、长大及破裂三个阶段组成的。

在不同的阶段,孔壁的微观组织是不同的,孔壁的微观组织从球形α固溶体+共晶相转变为树枝状α固溶体+共晶相。

轧制压下量、发泡温度、发泡时间对三明治预制坯的发泡行为产生交互的影响,轧制压下量越大、发泡温度越高,发泡后三明治预制坯的膨胀率则越高;发泡时间则存在最佳值,在740℃的发泡温度条件下,最佳发泡时间是180s,三明治预制坯的膨胀率达2.56。

铝合金材料的结构与性能研究铝合金材料是一种广泛应用的结构材料,具有优异的力学性能、良好的耐腐蚀性能和优异的加工性能。

本文将介绍铝合金材料的结构和性能研究。

一、铝合金的组成和基本结构铝合金是由铝为基体与其他合金元素进行混合并加工而成的材料,常见的合金元素有铜、镁、锌、铸铁、锆、锶、钡等。

合金元素的加入可以显著改善铝合金的力学性能、热处理性能和耐蚀性能。

铝合金的基本结构为面心立方结构,其晶格参数为a=4.05Å,该结构的密度为2.7g/cm³,为所有常见结构中最轻的。

铝合金材料的组织结构包括铝基体和相组织两个部分。

其中铝基体的结构主要有固溶体、时效析出物和析出物强化等,而相组织主要包括内部组织和表面组织两个部分。

二、铝合金材料的力学性能研究铝合金材料具有较高的强度和刚度,其力学性能是其广泛应用的主要原因之一。

该类材料的力学性能主要通过拉伸试验、压缩试验、弯曲试验等方式进行测试,下面将分别介绍这些测试方法的应用。

1. 拉伸试验拉伸试验是测定材料抗拉强度、屈服强度、延伸和断口状况等材料力学性能的主要方法。

拉伸试验通常是在其它实验室测试的基础上,将标准试样放在一台拉伸试验机上,通过加重引领杆和张力施加器,将样品施加一定的拉伸负荷,进一步测定其应力及应变关系。

2. 压缩试验压缩试验是测试材料的屈服强度和抗挤压能力的重要评估方法。

试验时,将标准压缩试样沿垂直于轴线的方向施加压力,测量材料的应力和应变关系,并通过体积塑性变形、裂纹扩展和开始液化进行分析。

3. 弯曲试验弯曲试验是测试材料弯曲刚度和弯曲特性的常用方法。

该试验中,首先测量材料的横向、纵向和弯曲模量,然后通过制作标准试样,利用弯曲挠度和横向负载测定材料的弯曲强度和弯曲刚度。

三、铝合金材料的耐腐蚀性能研究铝合金材料在工业和民用领域广泛应用,除了力学性能之外,其耐腐蚀性能也是另一个重要的性能参数。

铝合金的腐蚀研究包括其耐腐蚀性、抗红外辐射能力等方面的研究。