物料监管处罚条例

- 格式:doc

- 大小:419.00 KB

- 文档页数:9

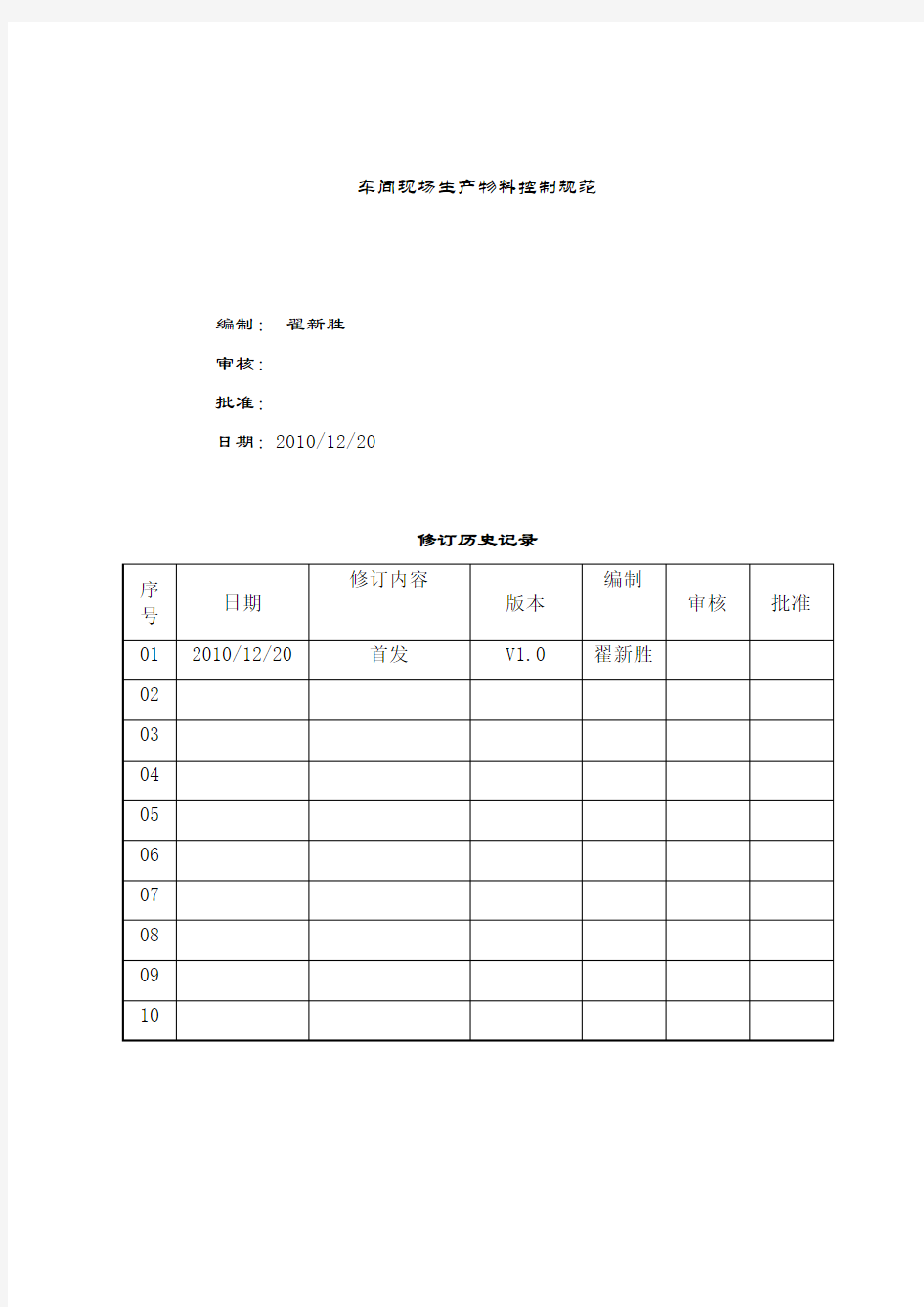

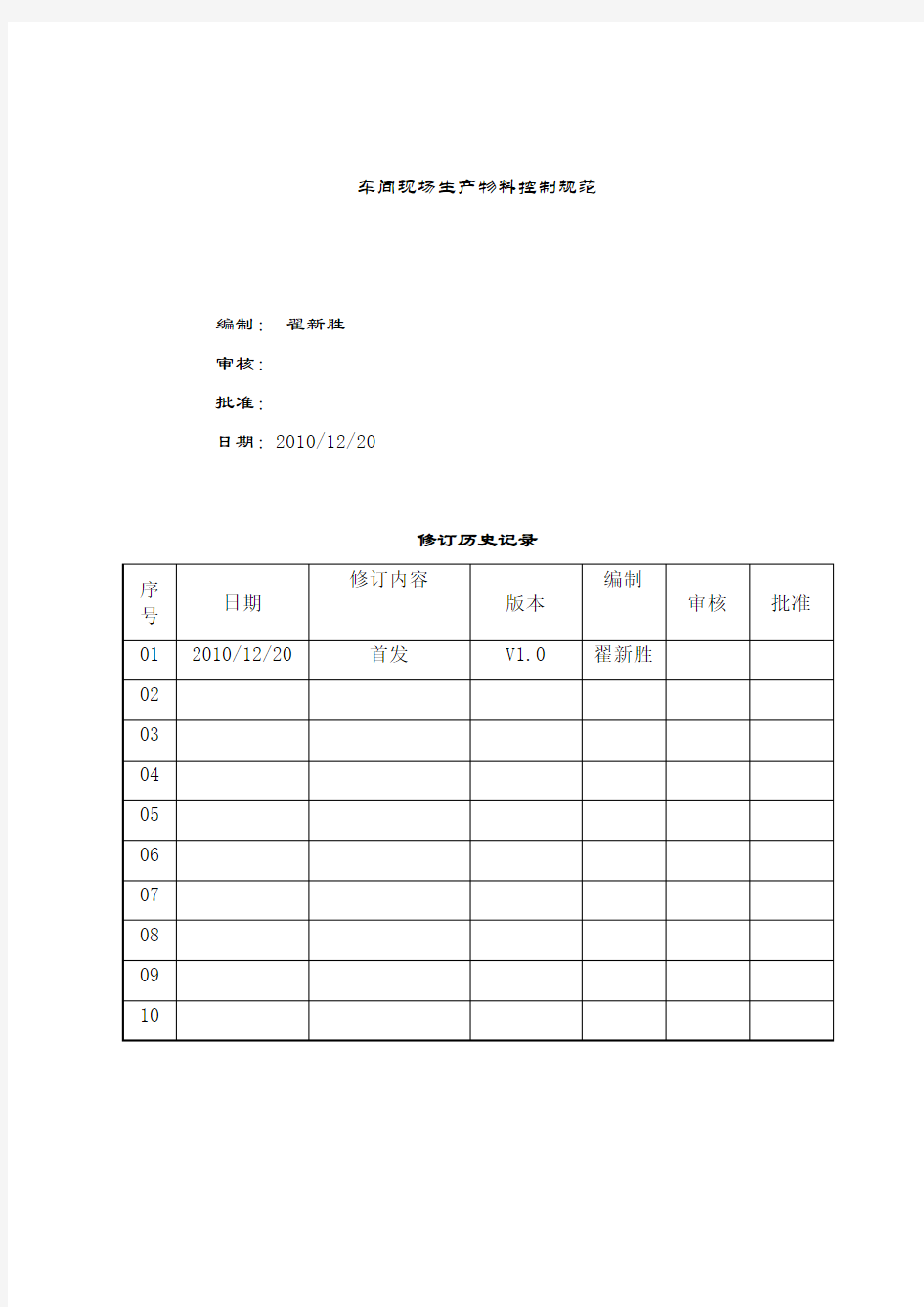

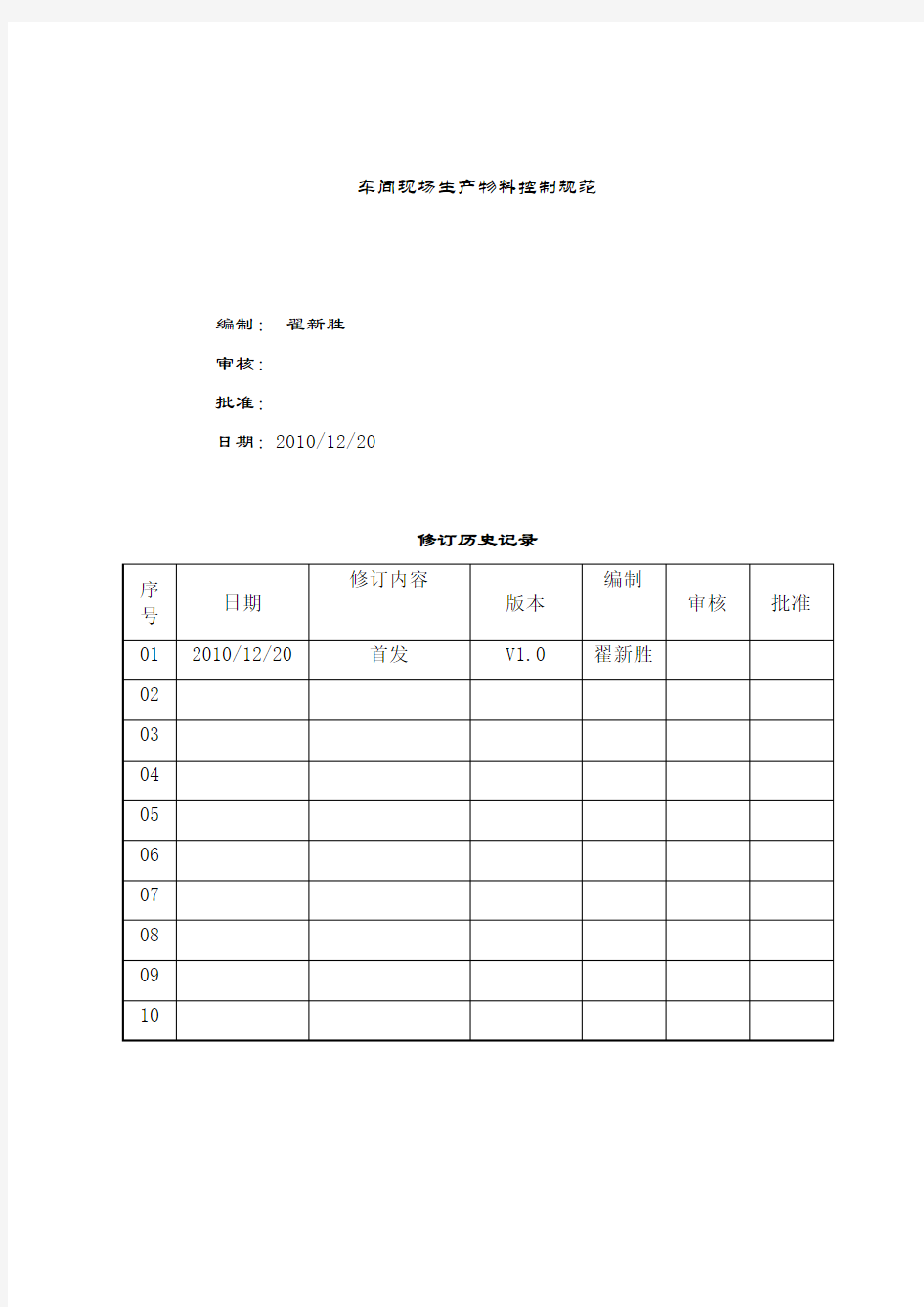

车间现场生产物料控制规范

编制:翟新胜

审核:

批准:

日期:2010/12/20

修订历史记录

目录

一、目的 (3)

二、适用范围 (3)

三、物料的管理原则 (4)

四、物料过程控制流程(仅以卡片车间为例) (5)

五、物料管理规定 (6)

六、附表 (6)

一、目的

为加强生产现场物料控制,保证物料流转、标识、安全保管的有效执行,特制定本规范。

二、适用范围

本规范适用于各生产车间生产现场的物料控制。

三、物料的管理原则

1)分区域管理与流转

·管理区域:针对金融车间、硬件车间、封装车间、卡片车间等4个车间,均可划分出仓库、工序1-3的相对独立的物料管理区域;

·每个区域都承担接收物料、保管物料、使用物料、移交物料的职责;

·区域间物料的交接均通过传递窗或指定的划线区域内进行;

·各类物料(含备料、废料)都按项目流转完毕;

·抛卡应作废清空并且物理标识以指明它们的状态。作废过程应在2人以上在场的原则下进行。

·如果物料在生产过程中临时放置在生产区,应安全存储以保证完整性。应明确最后转移物料的保管员为责任人。

·敏感生产阶段前(如个人化),应进行物料数量的再确认。

·生产过程中不定期核对生产物料,能帮助区别和解决或差异。

2)使用物料车全程封闭式流转和保管

·物料车是物料流转和交接过程中的唯一合法的运输及存储工具,生产过程中需要加锁封闭;

·物料车需要附带车内物料信息的标识牌或工序操作工艺卡;

·物料车按生产区域定位并进行唯一编号,该区域内的物料车只能装载物料转到下一个工序区域,并从下一个工序区域空车返回本区域,不得在其他区域使用(可以通行);

·物料车内的物料在同一区域内可以转移,但是转移信息需要实时登记在与物料车相配套的记录本上;

·物料车上锁的钥匙管理及使用由安全部制定管理方案;

·每个操作人员可以配置1-2个物料车,物料车上锁后才能离开工作岗位;

3)物料在区域之间流转处理的岗位设定

·仓库区域:备料员,安全员;

·生产工序:工序班长,操作员,质检员,物料审计专员(安全部)

·生产组织模式:小订单、紧急订单和试生产订单宜采用即刻流转模式;一般订单采用每2小时工序定时流转+班结模式;大数量订单采用连续生产+项目结单模式;

·生产工序内的物料处理动作:交接班的区域内物料盘点;加锁交接物料车;物料车加锁前2人确认数量,审计专员或安全员现场加锁;物料在同一区域内转移时交接双方登记;工序班长管理未分配的物料车;

·岗位说明及职责范围

备料员:管理待生产物料及产成品的入库工作,包括进行余料和废品交接。根据生产日作业计划对待生产的物料提前进行整理入物料车,在生产前进行首工序配料上线。

工序组长:在生产工序区域内部负责物料管理(包括与其他工段的物料交接、内部物料发放、记录填写)的工作。

值班主管:在车间主管不在场的情况下,负责整个车间的物料管理工作,在生产环节中对物料交接表格的填写进行核查,督促工序组长严格按物料管理要求进行物料管理及跨工段的补卡工作。

车间主管:负责整个车间的物料管理工作,并对车间现场物料管理及管理效果负责。每日检查下属的物料管理工作,并在日报表中记录检查的结果,对异常情况(如卡片丢失、物料使用错误等)及时处理和通报。

物料审计专员(安全部):生产过程中物料交接环节及物料存储环节进行有效的监督检查工作,管理区域内物料车的正常使用和车锁的管理,并根据生产数据实时进行K3系统录入。

安全员:基于SAS控制原则,在来料入库环节、仓库备料环节和成品发货环节参与并监督过程,管理区域内物料车的正常使用和车锁的管理。根据生产过程物

料使用情况的记录填写,定期对各工序在线物料进行核查。参与不良品卡片销毁过程。

四、物料过程控制流程(仅以卡片车间为例)

预个人化:

1、备料员与预个人化组长进行交接并填写记录《工序物料收发及交接记录

表》。

2、预个人化组长分发待生产物料给操作员,接收方刷卡进行物料领取并填写

记录《工序物料收发及交接记录表》。

3、操作员领取的待生产物料放置在个人的物料车中并上锁保存。

4、每盒生产完毕后,坏卡放入个人的坏卡存放盒内,使用下一盒生产的好卡

补足上盒的缺卡。

5、生产结束后,当班组长将当班未生产的余料与下个班次预个人化工段的组

长交接并填写记录,当班生产的成品卡及不良品由组长与仓管员进行交接入

库。

个人化:

1、开班前备料员转入的待个人化卡片,与当班组长当面交接后,锁入带锁物

料车中,并填写《工序物料收发及交接记录表》。

2、生产过程中的坏卡由当班质检员进行检验确认为坏卡后,交由工段组长,

工段组长与备料员交接,并填写《不良品入库记录表》。

3、个人化补卡时,由组长按《补卡流程管理规范》进行换卡补卡操作。

4、生产结束后,由组长将成品卡交接给下工序组长,未生产完的余料,由当

班组长汇总并上锁后放置在生产区域的指定位置,不良品经QC检验后开具不合格品处置单进行入库。

包装:

1、成品卡转入包装区域后,交接双方刷卡确认数量,并填写《工序物料收发及

交接记录表》。

2、包装过程有2人以上参与。

3、生产结束后,未完成包装的产品,放置在带锁的物料车中,存放在包装现

场指定位置。

五、物料管理规定

在物料的领取、生产过程中及生产结束等情况下,不允许违反下列条款。

a.领取物料时,交接双方要有刷卡确认数量的动作。

b.卡片交接后,按规定填写记录表格、记录表格填写的数据与实际物料不能有

差异。

c.生产过程中按规定领取备卡、不允许不填写或填写错误的记录。

d.当人员离开物料时,物料要及时放入带锁物料车中且物料车必须上锁。

e.生产结束后,物料车按要求放置(不允许摆放在人员通道或其他非生产作业区

域)。

f.存储的物料车上清晰的填写《物料标识卡》,标识卡填写的内容与实际物料不

允许存在差异。

g.生产结束后,当班出现物料差异的按安全管理相关规定处罚。

六、附表

◆《不良品入库记录表》

◆《工序物料收发及交接记录表》

◆《物料车标示卡》

◆《卡片车间物料配发交接记录表》