第六章数控电火花

- 格式:pptx

- 大小:1.61 MB

- 文档页数:45

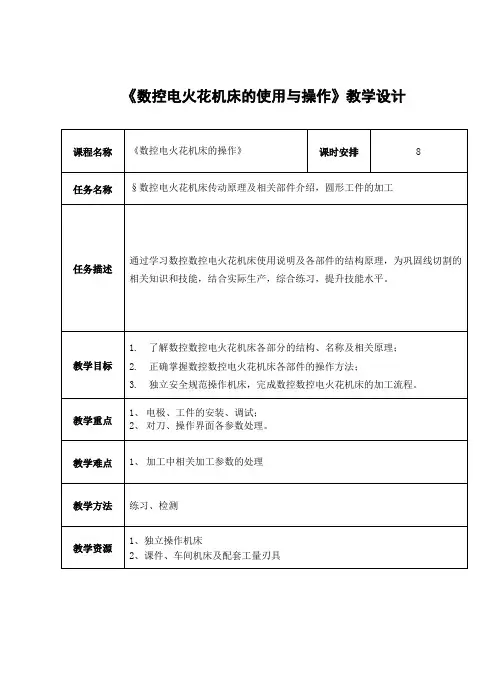

《数控电火花机床的使用与操作》教学设计ZNC_350系列数控电火花机床使用说明一、概述电加工技术三 三14LK1 14LK21、2、 3、41、2、 3、48.电火花设备的概述新课掌握电火花设备的基本结构及操作原理1. 电火花加工的物理本质;2. 电火花加工设备简介。

1.电火花加工的物理本质 ;2.电火花加工设备各部件简介; 3.电火花加工设备的操作方法介绍;启发式+行为引导法2x3' 2x75' 2x5' 2x5'2x2'邓伟文▪ 2.1.1 电火花加工的物理本质 ▪ 电火花加工基于电火花腐蚀原理,是在工具电极与工件电极相互靠近时,极间形成脉冲性火花放电,在电火花通道中产生瞬时高温,使金属局部熔化,甚至气化,从而将金属蚀除下来。

那么两电极表面的金属材料是如何被蚀除下来的呢?这一过程大致分为以下几个阶段(如图2-1所示):图2-1 电火花加工原理▪ (1) 极间介质的电离、击穿,形成放电通道(如图2-1(a)所示)。

工具电极与工件电极缓缓靠近,极间的电场强度增大,由于两电极的微观表面是凹凸不平的,因此在两极间距离最近的A 、B 处电场强度最大。

▪ 工具电极与工件电极之间充满着液体介质,液体介质中不可避免地含有杂质及自由电子,它们在强大的电场作用下,形成了带负电的粒子和带正电的粒子,电场强度越大,带电粒子就越多,最终导致液体介质电离、击穿,形成放电通道。

放电通道是由大量高速运动的带正电和带负电的粒子以及中性粒子组成的。

由于通道截面很小,通道内因高温热膨胀形成的压 ▪▪ 力高达几万帕,高温高压的放电通道急速扩展,产生一个强烈的冲击波向四周传播。

在放电的同时还伴随着光效应和声效应,这就形成了肉眼所能看到的电火花。

(2) 电极材料的熔化、气化热膨胀(如图2-1(b)、(c)所示)。

液体介质被电离、击穿,形成放电通道后,通道间带负电的粒子奔向正极,带正电的粒子奔向(a)(b)(c)(d)(e)负极,粒子间相互撞击,产生大量的热能,使通道瞬间达到很高的温度。

数控电火花发展历程

数控电火花加工是一种将电脑控制技术与电火花加工技术结合的高精度金属加工方法。

它的发展经历了几个阶段。

20世纪50年代,数控电火花加工技术开始出现。

当时,它主

要用于加工高硬度材料,例如模具钢和硬质合金等。

采用传统的机械控制方法,这种技术还相对简单。

然而,仍然需要人工操作,误差较大。

20世纪70年代,随着计算机技术的飞速发展,数控电火花加

工技术得到了进一步的发展。

计算机开始被应用于控制系统中,人工操作减少了,加工精度也得到了提高。

这一时期,数控电火花加工已经能够满足一些精密加工的需求。

随着时间的推移,数控电火花加工技术不断完善。

20世纪80

年代至90年代初,出现了更加先进的数控电火花加工设备。

自动化程度提高,机械结构和电气系统得到了改进,加工精度得到了进一步提高。

进入21世纪,数控电火花加工技术得到了更加广泛的应用。

它已经成为制造业中不可或缺的一部分。

随着人工智能和大数据技术的发展,数控电火花加工技术也在不断创新和改进,以满足越来越复杂和精密的加工需求。

总结起来,数控电火花加工技术经历了从简单的机械控制到计算机控制的转变,从人工操作到自动化的发展。

随着时间的推

移,它的加工精度和自动化程度得到了不断提高,应用范围也越来越广泛。

数控慢走丝电火花线切割机床安全操作规程数控慢走丝电火花线切割机床是一种高精度的机械设备,其操作需要严格遵循安全规范,以确保操作人员和设备的安全。

下面是关于数控慢走丝电火花线切割机床的安全操作规程,详细介绍了机床的操作注意事项和安全措施。

一、操作前的准备工作1. 操作人员必须了解慢走丝电火花线切割机床的基本结构、性能和操作方法,接受过专业培训并持有相应的操作证书。

2. 在操作区域周围设置明显的警示牌和安全标志,保持通风良好,确保作业环境安全。

3. 检查机床的运行状态,确保电气设备完好并连接可靠,各部件运行灵活,无异常声音和异味。

二、操作时的注意事项1. 操作人员应穿戴好劳动保护用品,如安全帽、防护眼镜、耳塞等,避免人身伤害。

2. 在操作过程中,应集中注意力,严禁与其他人交谈或做其他无关的事情。

3. 在进行机床设备的开关操作时,应先确认周围区域内无人,以免发生意外伤害。

4. 慢走丝电火花线切割机床的加工过程中,应进行必要的测量和调整,确保加工结果的准确性。

5. 禁止在机床上放置杂物,以防止物品掉落或干扰机床正常工作。

6. 合理安排机床的进给速度和加工深度,以避免过载和损坏设备。

7. 当机床出现异常情况或故障时,应立即停止操作,并及时报告维修人员进行维修。

三、安全措施1. 安装机床时,应将其稳固地定位在水平面上,并加固紧固螺栓,以确保机床在工作时不会晃动或倾倒。

2. 慢走丝电火花线切割机床的电气系统应与地线连接,并装有过流保护开关和漏电保护器等安全装置。

3. 在机床的关键部位设置防护罩和安全装置,以避免操作人员在工作过程中接触到旋转部件和电极。

4. 长时间操作机床时,应注意设备的散热情况,避免过热引起设备故障。

5. 定期对机床进行保养和维修,清洁各部件并检查电线、接插件等是否损坏,及时更换和修复。

6. 严禁将未经授权的人员操作机床,陌生人员禁止进入机床操作区域。

以上是关于数控慢走丝电火花线切割机床的安全操作规程,仅供参考。

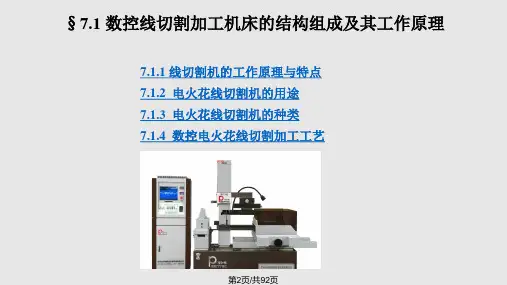

数控电⽕花加⼯技术概述及思考数控电⽕花加⼯概述及思考⽬录前⾔ (2)第⼀部分电⽕花的发展 (2)1.1发展历程 (3)1.2相对的有优点必然也存在着缺点 (4)第⼆部分电⽕花加⼯的基本原理 (5)2.1电⽕花腐蚀四个阶段 (5)2.2重要各组成部分 (7)2.3液体介质通常叫做⼯作液,⼯作液作⽤ (8)2.4影响材料放电腐蚀的三⼤因素 (9)2.5电⽕花加⼯机床 (10)第三部分电⽕花线切割加⼯ (10)3.1电⽕花加⼯、电⽕花线切割加⼯的特点 (10)3.2电⽕花线切割加⼯机床 (11)3.3数控系统在电⽕花线加⼯中起着重要作⽤ (13)3.4数控电⽕花机床的类型 (13)第四部分数控电⽕花切割加⼯编程 (14)4.1坐标系的建⽴ (14)4.2间隙补偿量的计算 (14)4.3确定加⼯顺序 (14)4.4ISO格式程序编制 (15)4.5下⾯主要就⼯艺计算和程序编制进⾏讲述 (15)第五部分模具企业数控电⽕花加⼯的⼯艺流程 (19)5.1模具电⽕花加⼯的⼯艺确定 (19)5.2 对⼯件轮廓进⾏预加⼯ (19)5.3 电极的设计与制造 (19)5.4 ⼯件、电极的装夹与校正 (20)5.5 加⼯的定位 (20)5.6 电参数的配置 (20)5.7 加⼯过程的监控 (20)第六部分数控电⽕花加⼯技术发展趋势 (20)6.1 数控电⽕花成形加⼯技术的发展现状 (20)6.2数控电⽕花加⼯技术研究的发展趋势 (21)第七部分结语 (22)参考⽂献 (22)前⾔数控加⼯(numerical control machining)现代制造技术的基础,同时他也是衡量⼀个国家综合国⼒和⼯业现代化⽔平的重要标志。

如果说对应的数控机床(Computer numerical control machine tools)是制造业的加⼯母机和国民经济的重要基础,那么数控五轴联动加⼯机床可以说能代表⼀个国家制造业的发展⽔平。

数控电火花线切割机床的操作一、准备工作1.确保机床处在停止状态,将切割盘固定在机床工作台上。

2.检查切割丝是否安装正确,是否紧固。

3.检查电极是否安装稳固,电极间隙是否合适。

4.打开电火花线切割机床的电源,并关闭急停按钮。

5.确保各个控制开关处于正常工作状态。

二、操作程序设置1.打开数控电火花线切割机床的数控系统,并登录。

2.选择切割程序,点击打开。

3.根据需要进行相应的设置,如切割速度、电压、电流、脉冲时长等。

4.根据工件尺寸和切割要求,在数控系统上输入相应的切割路径。

三、工件固定1.将待加工的工件放置在切割盘上,并用夹具将其固定住。

2.使用卡尺或其他测量工具,对工件进行尺寸测量,确保切割位置准确。

四、手动操作1.打开机床油泵开关,进行液压油回油操作。

2.打开切割电源开关,使电火花线切割机床进入工作状态。

3.手动将切割头移至工件上方,并通过控制开关调整位置。

4.调整切割丝与工件的间隙,使其达到最佳的切割效果。

5.手动操作控制切割头下降,将切割丝与工件接触。

6.按下启动按钮,开始切割。

五、自动操作1.将切割模式切换为自动模式。

2.通过数控系统设置好相应参数,如速度、脉冲等。

3.启动自动程序,机床将按照预设的路径进行切割。

六、监控和调整1.在切割过程中,监控切割状态和切割效果。

2.如发现切割偏差或不良效果,可以通过数控系统进行调整。

3.如需要更换切割丝或电极,停止切割,进行更换操作。

4.检查切割丝的磨损情况,及时更换。

七、结束操作1.切割完成后,关闭切割电源开关,使机床停止工作。

2.关闭数控系统,退出登录。

3.清理工作台,将机床归位。

4.关闭电火花线切割机床的电源,并启动急停按钮。

以上是数控电火花线切割机床的操作步骤,根据具体的机型和切割要求,还可能会有一些差异。

在操作中,要注意安全措施,避免发生意外伤害。

另外,了解并熟练使用数控系统,对于提高切割质量和效率也非常重要。