自动插件机介绍

- 格式:ppt

- 大小:5.85 MB

- 文档页数:40

自动插件PCB 设计参考及检查标准(一)项目:电插AI 对PCB 板工艺调整(二)本公司扩大改进持续发展,为节约人力资源,降得成本,因此为了改进DIP 生产,提高效率,用AI 机器代替人工插件,由于AI 机器电插对PCB 板的有一定的工艺要求,所以公司以后接的生产订单相对应的 PCB 有一定的改变。

(三) 改板要求: 改板应由后续的订单开始要求PCB 供应商或PCB 板研发部等,按实际情况能用AI 机器电插的板,尽量改为电插工艺要求。

(四)为了使现时自动插件机发挥最大效率,提高产品质量,我们整理和制订了这份资料,设计PCB 的参考和检验PWB 来料的标准。

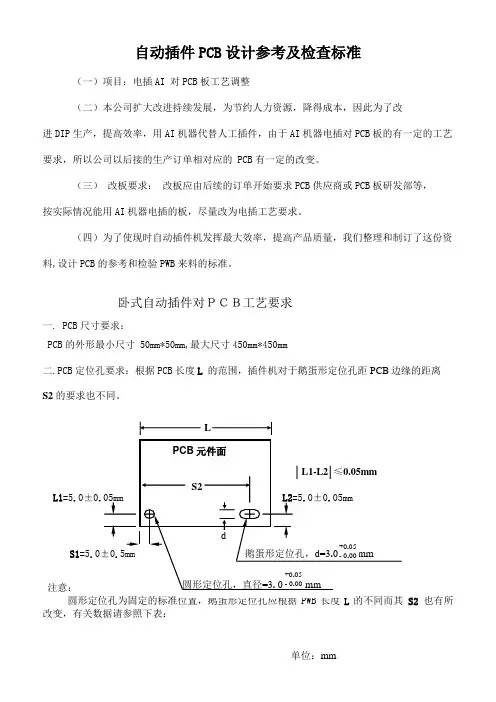

卧式自动插件对PCB工艺要求一. PCB 尺寸要求:PCB 的外形最小尺寸 50mm*50mm,最大尺寸450mm*450mm二.PCB 定位孔要求:根据PCB 长度L 的范围,插件机对于鹅蛋形定位孔距PCB 边缘的距离S2 的要求也不同。

S2 也有所改变,有关数据请参照下表:另外,当PCB 定位孔过多,生产时容易造成PCB 取放板方向混淆。

故设计PCB 时,只须在该PCB 长边上设计一组定位孔(左边圆形定位孔+右边 鹅蛋形定位孔)。

三. 自动插件机元件引脚直径范围为: 0.38mm -0.71mm自动插件机可插以下元件:1. 1/16W 、1/8W 、1/4W 电阻2. 电容3. 0.6mm 跳线4. 二极管 例如IN4007,IN40025. 色环电感四. 元件跨度C 的范围: 5.0mm-17.0mm设计元件跨度必须同时考虑到元件体长度L ,如果L 过长,插件机容易打伤 元件体或打断元件引脚,损坏插件机刀具,同时对排料机要求非常严格。

如果跨度C 过大,插件机速度会降低,插件时易掉件(插件机刀具夹不牢)、元件易浮脚。

目前AI 部插件最多的是5.0mm 跨度,5.0mm 跨度的元件在插件时比较容易出现拱起、损伤元件等坏机;故建议将AI 插件元件的最小跨度定为6.0mm ,以求大幅度降低坏件率。

6360E基本知识(精装版)6360E一、DI指令(DI 7)1 0° shot pin 插件头控制三个方向的pin10 90°shot pin R(右)100 90°shot pin L(左)1000 PART UNLOADER (链条后面推废料)10000 HEAD DRLVE EXTEND (头插下)100000 LNDEX CHAIN (链条运行)1000000 ANVIL EXTEND (剪脚头上)10000000 CLINCH (剪脚)100000000 CUTTER EXTEND (切纸皮CUTTER STATION)1000000000 INSERT 1 (压料缓冲汽缸)10000000000 COMP TRANS TO HEAD (CTA出来)100000000000 TEST HEAD EXTEND1000000000000 不用10000000000000 PART MISSING (料夹来料检测)100000000000000 CLINCH ROT +90°(剪脚头D方向转动N头)1000000000000000 CLINCH ROT -90°(剪脚头F方向转动N头)二、I/O箱各卡作用1、CPU(J11):主要操控整台设备运作2、P1:连接CPU,传送信号到SEQ I/O箱3、P3:控制各触点开关,包括转台下两个感应开关和有小电路板控制的开关4、P4:控制各感应开关,(无外加小电路板控制)及剪脚12VDC检测5、P5:控制元件来料检测,即料夹来料6、P7:控制电磁阀7、P8:控制元件插件不良显示8、P11:控制BEC自动跟踪9、P12、P13:X、Y马达、解码器信号反馈10、P17、P19:X、Y马达驱动卡三、直流电源箱保险丝作用1FU(10A)保护电源供应器和沿线相关装置2FU(1A)保护风扇、面板装置3FU(3A)保护36VDC(1T)变压器初级线圈,X、Y轴驱动马达4FU(2A)保护24VDC(2T)变压器初级线圈和沿线相关装置,5FU(6.25A)保护24VDC(2T)变压器次极线圈及电磁阀6FU(3A)保护12VDC工作灯7FU(3A)保护12VAC安全继电器8FU(0.25A)保护外部设备急停电路四、编序机电源箱保险丝作用11FU(10A)保护编序机的主电源系统12FU(1A)保护风扇电源13FU(3A)保护用来产生66VDC的变压器初级(链条)14FU(6.25A)保护24VAC电源变压器(14T)和电磁阀15FU(0.5A)没用16FU(6.25A)保护从24VAC电源到主电磁阀的线路17FU(8A)保护分配头1-2018FU(8A)保护分配头21-4019FU(8A)保护分配头41-6020FU(8A)保护分配头61-8021FU(8A)没用22FU(4A)保护编序机伺服放大卡(链条卡死也会烧此保险丝)五、各组电压作用1、+5VDC 用在CPU、解码器、发光二极管2、+12VDC 用在工作灯、操作面板灯3、±15VDC用在CPU4、+36VDC 用在X、Y轴马达5、24VAC 用在24VAC继电器、电磁阀(8AC信号板)6、6.75VDC六、解码器的作用▲把普通文解码为电文工作原理:当普通信号由CPU给出指令到P12、P13伺服卡,由伺服卡传送到解码器,再由解码器译成适合马达运作的电信号,并控制马达七、各调整参数1、N头:CUTTER与ANVIL:1/2距离2、T头:CUTTER FORMER与ANVIL:0.069±0.001inch(在无工作条件下)CUTTER FORMER与CUTTER FORMER:0.247inch(6.27mm±0.05)(在工作条件下)CUTTER FORMER与ANVIL(剪三极管):0.020inchANVIL与LNSULATED ECCENTRICS(绝缘偏心检测棒):0.003-0.005inchCLINCH感应磁铁位置:0.38inch(9.6mm)3、插件头与CTA(在工作条件下)固定插件刀三角块起来时离面盖:0.005inchCTA的TOP GUIDE与插件刀:0.008-0.010inchCTA的BOTTOM GUIDE与插件刀:0.008-0.010inchCTA的BOTTOM GUIDE与LATCH:0.020inchTOP与料夹:0.030inch4、分配头推料刀与料夹:0.030inch5、CUTTER STATION(切纸皮)冲程:0.005inch八、链条张力调整(简单步骤)1、确定张力弹簧:2inch2、手动推BLOCK(白色四方块),将弹簧压至1.75inch3、调整BLOCK中间螺丝,压缩弹簧至1inch4、检查后面是否1-1.5inch(用两把直尺垂直,一把与装料夹中间的柱子中线,另一把与料夹成90度九、链条速度调整▲选100个料夹,在第1个料夹夹一料,第100个夹一料。

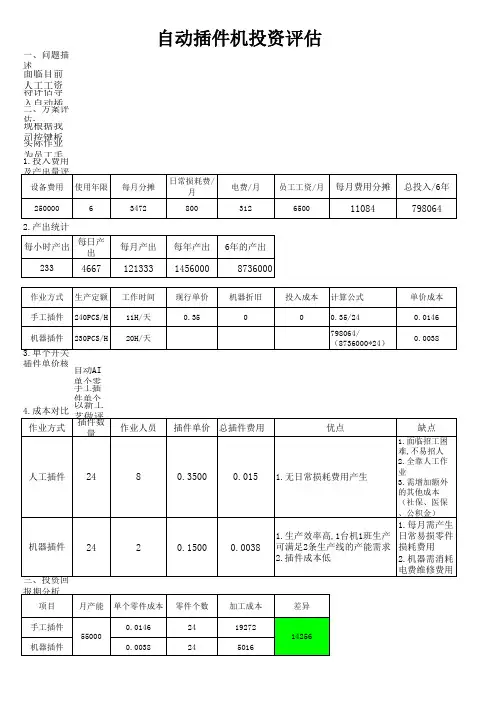

自动插件机投资评估

一、问题描述

面临目前人工工资不断上涨的情况下,现我司轻触开关插件采用人工作业,人力成本居高不下。

特评估导入自动插件机

二、方案评估:

现根据我司按键板24个轻触开关全部为直插式元件特点,引进符合AI要求的机型进行评估。

实际作业为员工手工插件.未采用自动插入,导致产线正常需7名员工作业

1.投入费用及产出量评估

2.产出统计

3.单个开关插件单价核算

自动AI单个零件插件单价:总投入/总产能=798064/(8736000*24)=0.0038元

手工插件单个零件插件单价:员工工资/单位时间内产出量=0.35/24=0.0146元

三、投资回报期分析(以目前每个月的产能计算约5.5万)

四、小结

1.目前人工成本不断上升,,且投入费用18个月即可收回成本。

2.根据仪器供应商提供的相关资料做评估,购买一台新泽谷联体自动插件机10小时工作可满足2条线装配线的需求,以后产量加大可开2班生产。

3.根据我司目前生产规模及人员配置,建议购买一台轻触开关自动插件机试用。

拟制:审核: 审批:。

《AI插件机操作规范》文件编号: SS-GC-004文件版号: A/0编制:审核:批准:生效日期:发放编号:一、AI插件机操作说明:编写程序在排料机电脑复制拷贝PCB对应原始文档到AI电脑,作为AI插件编程数据。

1、表格内各项目含义:(1)、表格内列项:A列W:元件位号;B/C列X/Y:元件坐标;D列U:元件脚距;E列L:元件规格;F列O:机器状态。

(2)、表格内行项:2行D:D1-D4转盘位置; 3行OS:PCB板原点;4行V:机器空打;5行Y:AI插件。

(3)、表格内第一行为母项,第二行为D1-D4转盘位置,第三行为OS原点,第四行为V空打,第五行为元件正式AI作业项。

2、文件编程:(1)、编辑文件时,表格内前四行按照第1项(3)的内容进行编辑,转盘位置号在文件内为D2、D3、D4、D1编辑。

F列O内容为D1-D4、OS对应A列W内容为R。

A列为R内容的对应E 列L内容为1/9W。

(2)、依据BOM在表格E列L项只录入元件规格,录入类别:二极管P6KE15A录入按照BOM型号,其他二极管录入规格为IN4007,电阻类录入规格为电阻功率瓦数,即为**W。

空打V录入第一个AI插件元件规格。

数据编辑时,可在程序中找出相似的文件复制OS原点,空打V坐标数据。

(3-1)、PCB板插件元件为X/Y方向(平行孔位板边/垂直于孔位板边):当文件编辑到F列内容有D90、OS时,要进行修改,D90修改为D3,OS下行增加V空打行;当文件编辑到F列内容有D90、END时,要进行修改,首先复制D90上方全部内容,复制后在D90上方插入粘贴内容;将粘贴内容里的D2修改为D4,D3修改为D1,删除END上方D90行,END行对应A列内容修改为R,E列修改为1/9W。

(3-2)、PCB板 AI插件元件为X方向(平行于孔位板边):表格内第二行F列为OS原点(不用录入转盘位号),当文件编辑到F 列内容有D90、END时,要进行修改,首先复制D90上方全部内容,复制后在D90上方插入粘贴内容;删除END上方D90行,END 行对应A列内容修改为R,E列修改为1/9W。

电子产品加工的生产自动化如何实现在当今科技飞速发展的时代,电子产品已经成为我们生活中不可或缺的一部分。

从智能手机到平板电脑,从智能家电到汽车电子,电子产品的需求与日俱增。

为了满足市场的大量需求,提高生产效率、保证产品质量,实现电子产品加工的生产自动化变得至关重要。

生产自动化是指在生产过程中,通过使用先进的技术和设备,减少人工干预,实现生产流程的智能化、高效化和精准化。

对于电子产品加工行业来说,实现生产自动化具有诸多优势。

首先,它能够显著提高生产效率,大大缩短生产周期,从而更快地满足市场需求。

其次,自动化生产可以提高产品的一致性和稳定性,降低次品率,提升产品质量。

此外,还能降低生产成本,减少人工操作带来的错误和损耗。

要实现电子产品加工的生产自动化,首先需要在硬件设备方面进行投入和升级。

先进的自动化生产设备是实现自动化的基础。

例如,高精度的贴片机能够快速、准确地将电子元件贴装到电路板上;自动化插件机能够自动完成插件工序,提高插件的效率和精度;自动化焊接设备能够保证焊接质量的稳定性。

同时,还需要配备自动化的物流和仓储系统。

通过使用自动化的输送线、AGV 小车(自动导引车)等设备,实现原材料、半成品和成品在各个生产环节之间的自动运输和存储。

这样不仅能够提高物流效率,还能减少人工搬运过程中可能造成的产品损坏。

在软件系统方面,企业需要引入先进的生产管理系统,如 ERP(企业资源计划)、MES(制造执行系统)等。

ERP 系统可以对企业的资源进行全面管理和规划,包括采购、生产、销售等环节,实现资源的优化配置。

MES 系统则专注于生产过程的管理和控制,实时监控生产进度、设备状态、质量数据等,为生产决策提供支持。

为了实现生产自动化,标准化和规范化的生产流程也是必不可少的。

企业需要对电子产品的加工过程进行详细的分析和优化,制定出标准化的作业流程和工艺规范。

这样不仅便于自动化设备的操作和控制,还能提高生产的稳定性和一致性。

自动插件机用机插工艺规范为进一步提高机插率,达到提效的目的,重新修订了自动插件机用机插工艺规范,自动插件机用机插工艺规范是根据公司已有机插设备的技术规格书拟制的基本技术要求,是专业排版、工艺、质量、认定等部门必须的技术规范,随着技术的更新换代,本规范会出现遗漏和不足之处,希望大家提出宝贵意见并改进之(注:原普通插件机用机插工艺规范、异型插件机用机插工艺规范同时作废,并停止使用)。

1、PCB外形及尺寸要求:[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;[2] 印制板尺寸必须满足以下条件:设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;最大尺寸483mm*406mm:为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;最大尺寸400mm*300mm:最佳尺寸330mm*247mm;2、定位孔[1] 用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;[2] 定位孔的尺寸如上图所示,其中A=5mm±0.1mm;[3] 定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围图一:印制版(机插)定位孔及外型尺寸示意图3、工艺边及工艺夹持边的设计[1] 工艺边夹持边指在生产过程中设备及工装需要夹持的PCB 的边缘部分。

[2] 元器件与板边的最小间距为A=5mm ,焊盘与板边的最小间距为4mm ;边缘铜箔不得小于1mm ,如此条件无法保证时,则要增加工艺边来保证PCB 有足够的可夹持边缘。

[4] 另外增加工艺夹持边将降低PCB 的挠度,且提高成本,设计布板应尽量不采用。

[5] 需要机插的PCB ,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。

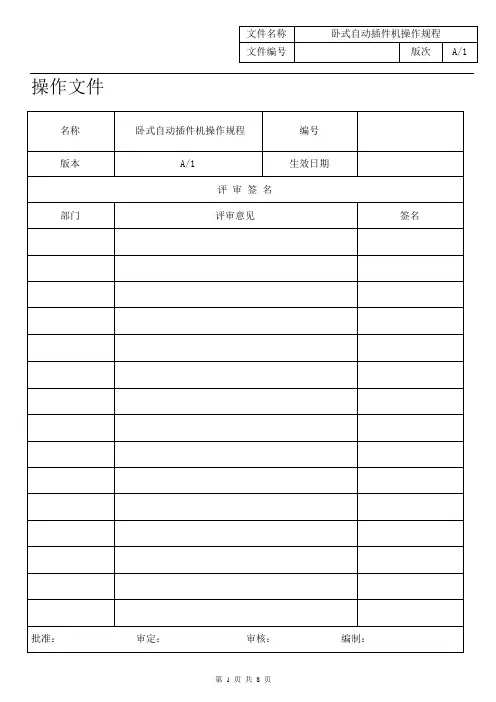

操作文件文件修订页1 目的建立环球立式自动插件机(6380B)作业规范,为操作人员提供作业依据、确保产品品质达到工艺要求。

2 适用范围适用于公司所有环球立式自动插件机(6380B)。

3 术语与定义引用公司《管理手册》中的术语与定义.4 职责与权限4.1 工程技术部有指导使用者正确操作及保养环球立式自动插件机(6380B),负责工艺参数的设定。

4.2 使用部门负责环球立式自动插件机(6380B)的日常检查、维护保养和使用。

5 内容与方法5.1 操作步骤5.1.1 开机前准备5.1.1.1 检查插件头、剪脚装置、工作台及夹具、送料装置、BEC系统、UPS电源等机械部分,保养持各机械件及紧固件齐全、完好。

UPS电源夹具 BEC系统剪脚装置插件头5.1.1.2 检查各安全防护装置、限位装置是否完整、安全可靠,进气压力表指针是否为80PSI,若不是则调整。

安全防护门气压值80PSI5.1.1.3 检查确认各电、气旋钮和开关是否在规定位置,电线、气管是否松脱及破损,若有则紧固或更换。

5.1.1.4 安装并调整好转台上的夹板夹具。

5.1.1.5 检查PCB板的设计是否符合机器工艺要求并根据生产工艺要求在电脑里编好插件程序。

5.1.1.6 在夹具上装载好将生产的PCB板,确保每块PCB板装夹牢固。

5.1.1.7 在料架上装好物料并检查物料是否变形,若变形则处理,严禁将编带不规整的元器件装在机器上插件。

5.1.1.8 由操作工将以上检查情况详细记入设备交接班记录本中,若处理不了的问题立即报告维修人员检修处理。

5.1.2操作方法5.1.2.1般动电源开关置于“ON”位置,打开电源。

搬到“ON”位置5.1.2.2 等候IM-UPS屏幕的消息区域显示“INTIALIZATION COMPLETE”初始化完成。

5.1.2.3 启动机器的所有急停开关,按下自锁复位键(INTLK RESET)。

5.1.2.4 检查带状物料是否妥善放置进送料轮。

自动插件机用机插工艺规范(IATF16949-2016/ISO9001-2015)1、PCB外形及尺寸要求:[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;[2] 印制板尺寸必须满足以下条件:设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;最大尺寸483mm*406mm:为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;最大尺寸400mm*300mm:最佳尺寸330mm*247mm;2、定位孔[1]用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;[2]定位孔的尺寸如上图所示,其中A=5mm±0.1mm;[3]定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围内不应有邮票孔。

同样适用于螺丝固定孔;图一:印制版(机插)定位孔及外型尺寸示意图3、工艺边及工艺夹持边的设计[1]工艺边夹持边指在生产过程中设备及工装需要夹持的PCB的边缘部分。

[2]元器件与板边的最小间距为A=5mm,焊盘与板边的最小间距为4mm;边缘铜箔不得小于1mm,如此条件无法保证时,则要增加工艺边来保证PCB有足够的可夹持边缘。

[3]另外增加工艺夹持边将降低PCB的挠度,且提高成本,设计布板应尽量不采用。

[4]需要机插的PCB,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。

[5]工艺夹持边与PCB可用邮票孔或者V形槽连接。

4、元器件及焊盘排布方向和位置[1]焊盘之间的距离是减少连焊的最重要因素,非连接需要的焊盘间距在任何情况下应保持至少0.5mm(DIP等IC器件无法保证应用焊接面丝印隔离)的最小距离。

见图二。

工序介绍n贴片(SMT)生产线Ø贴片生产线主要的设备有:Mirai半自动印刷机、松下高速贴片机、Mirai中速多功能贴片机、Mirai八温区回流焊机和自动检测(AOI)机。

Ø本公司的焊锡膏均采用国际顶级品牌ALPHA的产品,在原材料上确保了焊点的可靠性。

Ø锡膏印刷作为表面印刷技术工艺流程的第一道工序,也是SMT的基础。

设备性能的优劣直接影响产品质量。

我们使用的Mirai锡膏印刷机具有真空吸附系统,能保证刮刀印刷的PCB板不被粘起,确保脱模的完整性。

自动气缸四点钢网锁紧定位系统,使钢网定位操作方便,印刷重复精度至±0.02MM,活动钢网框架,可用大小钢网,适应性强。

悬浮刮刀可自动平衡左右压力。

刮刀压力数字显示并可调。

突出的性能保证印刷品质的稳定。

Ø松下高速贴片机,通过光、电、气系统的配合,自动寻找基准点,把元件贴装到PCB焊盘。

该设备有12个贴片头,主要用于CHEEP元件和小芯片的贴装,运转速率高,可达到0.15秒/元件,并实现元件种类最优化贴装。

ØMirai中速多功能贴片机,有3 个贴装头,主要用来贴装器件相对较大、贴装精度要求高的元件。

设备通过对器件的影像检查后贴装,有效确保了贴装精度。

该设备与松下高速贴片机的配合,增加了设备的适应性和贴装范围的广泛性。

ØMirai八温区回流焊机,就是通过加热使贴装好元件的PCB的锡膏固化,把元件固定在PCB上达到焊接的目的。

该设备采用PLC集中控制,人机界面与电脑双控制系统,操作稳定,确保控制系统零故障率。

多点喷气原理,加热区风程短,加热效率高。

双模块强抽风及过虑系统,确保炉膛的清洁。

强大的冷却系统。

这能有效的满足目前的生产需要。

进口特制的长寿命尧线镍铬发热线,效率及灵敏度高,各控温区精度可达±1℃。

采用高温马达,热风均衡,震动小,有利于平稳焊接。

配有UPS不间断电源,在突发断电时也不会造成PCB烤坏在炉里。