优先挥发法提锗

- 格式:docx

- 大小:93.96 KB

- 文档页数:2

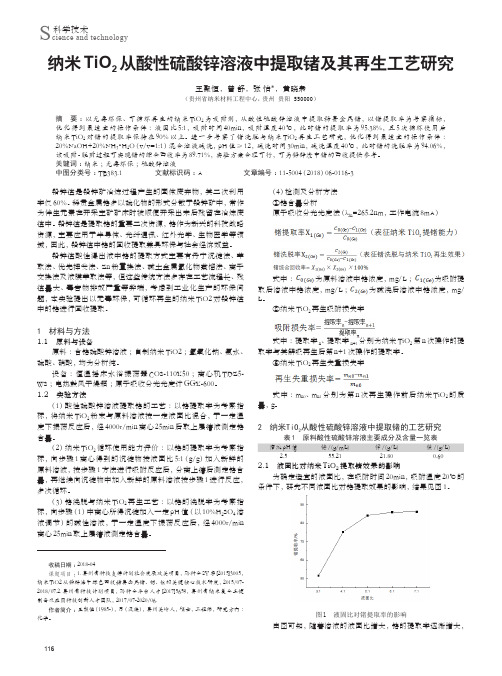

116科学技术Science and technology纳米TiO 2从酸性硫酸锌溶液中提取锗及其再生工艺研究王聚恒,曾 舒,张 怡*,黄晓枭(贵州省纳米材料工程中心,贵州 贵阳 550000)摘 要:以无毒环保、可循环再生的纳米TiO 2为吸附剂,从酸性硫酸锌溶液中提取稀贵金属锗,以锗提取率为考察指标,优化得到最适宜的操作条件:液固比5:1,吸附时间40min,吸附温度40℃,此时锗的提取率为95.38%,且5次循环使用后纳米TiO 2对锗的提取率保持在90%以上。

进一步考察了锗洗脱与纳米TiO 2再生工艺研究,优化得到最适宜的操作条件:20%NaOH+20%NH 3•H 2O (v/v=1:1)混合溶液碱洗,pH 值≥12,碱洗时间30min,碱洗温度40℃,此时锗的洗脱率为94.06%,该吸附-脱附过程可实现锗的综合回收率为89.71%,实验方案合理可行,可为铅锌渣中锗的回收提供参考。

关键词:纳米;无毒环保;硫酸锌溶液中图分类号:TB383.1 文献标识码:A 文章编号:11-5004(2018)06-0116-3铅锌渣是铅锌矿冶炼过程产生的固体废弃物,其二次利用率仅60%。

稀贵金属锗多以硫化物的形式分散于铅锌矿中,常作为伴生元素在开采主矿矿床时被顺便开采出来后残留在冶炼废渣中。

铅锌渣是提取锗的重要二次资源,锗作为新兴的科技战略资源,主要应用于半导体、光纤通讯、红外光学、生物医学等领域,因此,铅锌渣中锗的回收提取兼具环保与社会经济效益。

铅锌渣酸性浸出液中锗的提取方式主要有丹宁沉淀法、萃取法、优先挥发法、Zn 粉置换法、碱土金属氯化物蒸馏法、离子交换法及液膜萃取法等,但这些传统方法多存在工艺流程长、残渣量大、毒害物排放严重等弊端,考虑到工业化生产的环保问题,本实验提出以无毒环保,可循环再生的纳米TiO2对铅锌渣中的锗进行回收提取。

1 材料与方法1.1 原料与设备原料:含锗硫酸锌溶液;自制纳米TiO2;氢氧化钠、氨水、硫酸、硝酸,均为分析纯。

氧化-还原挥发工艺从含锗电解铁中提锗林奋生【期刊名称】《稀有金属》【年(卷),期】1993(17)3【摘要】考察了含锗电解铁粉经 HCl、H_2SO_4、H_2O 处理自然氧化后,在氮气,空气,真空及强、弱还原气氛中锗的挥发性能。

结果表明,在温度高于950℃的真空和弱还原性气氛中,锗能获得良好的挥发效果。

而在同一温度下经不同介质处理自然氧化的铁粉,其锗的挥发效果顺序为 HCl>H_2SO_1>H_2O>不处理。

用 H_2O 处理自然氧化的铁粉制成直径为10~15mm 的小球,在1050℃下进行锗的还原挥发,同样有良好的挥发效果。

经比较,提出并选择了实现工业化的原则流程。

【总页数】4页(P178-181)【关键词】含锗电解铁;氧化;还原挥发;锗【作者】林奋生【作者单位】广州有色金属研究院【正文语种】中文【中图分类】TN304.11【相关文献】1.粗铜无氧化掺氮还原火法精炼工艺/适用于铝电解槽用炭块的加热装置/紫杂铜一步电解生产阴极铜的方法/电流直热式铝型材加热装置/铝合金型材表面涂装方法及专用设备/大型钨单晶/一种铜连铸熔炼炉的保温炉密封炉盖/高密度钨合金/铝冷轧机板型控制新技术/从含钨废料中回收钨的新工艺/铜阳极炉还原氧化铜的还原剂和还原方法/碳化钨涂覆金刚石的新方法/制造钛细粉末的新工艺/阳极杆矫直技术开发成功/国内最大直径多晶硅/数字成像传感器/熔融金属取样器/铝基稀土合金研制成功 [J],2.常压—加压联合浸出工艺从含锗氧化锌烟尘中高效浸出锌锗 [J], 付维琴;杨大锦;邹维;刘俊场;牟兴兵;翟忠标3.从含锗氧化锌烟尘中提取锌锗 [J], 李哲雄;王成彦;尹锡矛;高明哲4.还原挥发法从低品位含锗煤灰中提取锗 [J], 金明亚;陈少纯;曹洪杨5.从含锗富集物中提炼锗的工艺方法探讨 [J], 黄和明;杭清涛;袁承乾;陆森云;陈宁;范家骅因版权原因,仅展示原文概要,查看原文内容请购买。

锗的制备方法锗是一种重要的半导体材料,广泛应用于电子、光电子和太阳能电池等领域。

本文介绍了几种常见的锗的制备方法,包括锗的提纯、单晶生长和薄膜制备等。

下面是本店铺为大家精心编写的3篇《锗的制备方法》,供大家借鉴与参考,希望对大家有所帮助。

《锗的制备方法》篇1一、锗的提纯锗的提纯主要有以下几种方法:1. 离子交换法:利用锗离子选择性强的阳离子交换树脂,将锗从含有锗的矿物中提取出来。

然后再通过电解法将锗离子还原成锗金属。

2. 气相法:将含有锗的矿物与氢气一起加热,使锗转化为挥发性锗氢化物。

然后将锗氢化物通过冷凝器冷却回收,再通过氢气还原法将锗氢化物还原成锗金属。

3. 湿法冶金法:将含有锗的矿物与硫酸、硝酸等强酸一起加热,使锗转化为水溶性的锗化合物。

然后通过离子交换、电解等方法将锗提取出来。

二、锗单晶生长锗单晶生长主要有以下几种方法:1. 直拉法 (Czochralski 法):将多晶锗加热融化,然后通过一个叫做“晶圆炉”的设备,将熔融的锗液体上升到一个细长的晶圆坩埚中。

在晶圆坩埚中,锗液体会慢慢凝固成晶体,然后慢慢被拉出成长为锗单晶。

2. 悬浮区熔法:将多晶锗加热融化,然后在一个高温高压下,将融化的锗通过一个叫做“悬浮区熔炉”的设备,使其在熔体中形成一个稳定的熔体区域。

在这个熔体区域内,锗原子可以自由移动,形成单晶。

三、锗薄膜制备锗薄膜制备主要有以下几种方法:1. 化学气相沉积法 (CVD 法):将锗前驱体气体引入一个反应室中,通过加热反应室和控制反应条件,使锗前驱体气体在基底表面发生化学反应,形成锗薄膜。

2. 溅射法:将锗靶材放置在真空腔中,通过加热靶材和控制真空腔中的气体压力,使锗靶材上的锗原子被溅射到基底表面,形成锗薄膜。

《锗的制备方法》篇2锗的制备方法主要有以下几种:1. 锗的矿物提取法:锗主要存在于硫化物矿物中,如闪锌矿、方铅矿、辉锑矿等。

将含有锗的矿物原料经过破碎、磨粉、选矿等工艺,得到含锗的精矿。

锗的提取方法嘿,你知道锗这种神奇的元素吗?它就像一个隐藏在大自然深处的宝藏,等待着人们去发掘。

今天呀,咱就来好好聊聊锗是怎么被提取出来的。

我有个朋友叫小李,他就在一家从事稀有金属研究的实验室工作。

有一次我去他那儿,就像刘姥姥进大观园一样,对他们那些实验设备和研究对象充满了好奇。

我一眼就看到了一个关于锗的研究项目,然后就缠着他给我讲讲锗的提取方法。

首先呢,锗在自然界中的含量那可不算多,它就像一个害羞的小精灵,总是藏在其他矿物里面。

最常见的呢,就是和锌矿等矿物共生。

这就好比一群小伙伴在玩捉迷藏,锗就躲在锌矿这些大哥哥的身后。

要把锗提取出来,就像是从一群小伙伴中精准地找到那个最害羞的小家伙一样不容易。

一种常见的提取锗的方法是从含锗的矿石开始的。

就拿闪锌矿来说吧。

矿石开采出来后,要先进行选矿,这选矿就像是一场初步的筛选大赛。

工人们或者机器把矿石中的杂质尽可能地去除掉,只留下那些含锗量相对较高的矿石。

这就好像是在一群候选人里,先把那些明显不符合条件的给淘汰掉一样。

我当时就问小李:“这选矿是不是就像咱们挑苹果,把坏的先扔掉啊?”小李笑着说:“嘿,你这么理解也没错,就是这么个理儿。

”接下来就是冶金的过程啦。

这个过程可复杂着呢。

一般来说,要先把选好的矿石进行焙烧。

这焙烧就像是给矿石来一场高温的洗礼。

通过焙烧,矿石中的一些成分会发生化学变化。

对于含锗的矿石来说,焙烧能让锗以一种更容易被提取的形态存在。

我在想啊,这矿石在高温下是不是就像在热锅上的蚂蚁一样,发生着翻天覆地的变化呢?然后呢,就到了浸出这一步。

浸出就像是用水或者其他溶剂去给经过焙烧的矿石来个温柔的“按摩”,把其中的锗给溶解出来。

这就好比是用特殊的“魔法水”把藏在矿石里的锗精灵给召唤出来。

不过这可不是随便的水就行哦,要调配特殊的溶液,这个溶液的配方就像是厨师做菜的独家秘方一样重要。

我好奇地问小李:“这溶液得有多神奇才能把锗给弄出来啊?”小李眼睛一亮说:“这溶液啊,那可是经过无数次试验才确定下来的,就像为了钓到一条特别的鱼,要准备最诱人的鱼饵一样。

锗的提取方法一、富集如果原料的品位不高,一般要进行富集,才能进行生产,不然成本太高的,一般用回转窑进行富集,也有用萃取方法的,不过目前国内以回转窑富集方法的较多。

萃取的厂家有株冶、南京锗厂。

用煤生产锗的一般用煤发电,回收布袋尘、旋风尘,再进行富集来得到要求的品位。

二、蒸馏蒸馏是利用四氯化锗的沸点较低,约84度,将锗蒸馏出来达到分离的效果。

富集回收锗的制取第一步是从重有色金属冶炼过程回收锗的富集物。

以炼锌为例:在火法炼锌过程中,锌精矿首先经过氧化焙烧,然后加入还原剂和氯入钠,在烧结机上烧结焙烧,锗以氯化物或氧化物形态挥发进入烟尘。

如不采用氯化烧结措施,锗将富集于最后锌蒸馏的残留物中(见氯化冶金)。

在湿法炼锌过程中,如锌精矿含锗不高时,大部分锗在硫酸浸出渣中,小部分锗进入溶液。

在锌溶液净化过程中,由于锗的亲铁性质,氢氧化铁沉淀时吸附锗,锗进入铁渣。

锌溶液用锌粉置换镉时,残留的锗和镉同时为锌粉所置换。

如将浸出渣熔化,然后用烟化炉挥发铅、锌,则锗以一氧化锗状态挥发,富集于烟尘中。

烟化炉可用来处理含锗的氧化铅、锌矿。

将氧化矿在鼓风炉内熔炼,再用烟化炉处理炉渣挥发锗,挥发率大于90%。

现代炼锌多用湿法,在处理含锗较高的硫化锌精矿(含锗100~150克/吨)时,首先使锗富集于浸出渣中,用烟化炉处理,烟尘含锗0.1%,用酸浸出,溶液净化后,加丹宁(C76H52O46)沉淀,沉淀物中含锗3~5%;经烘干、煅烧,得到含锗15~20%的锗灰,作为提锗原料。

三精馏四氯化锗,再用盐酸溶剂萃取法除去主要的杂质砷,此名叫复蒸。

然后经石英塔精馏提纯,得到高纯四氯化锗。

用高纯水使四氯化锗水解,得高纯二氧化锗(GeO2)。

一些杂质会进入水解母液,所以水解过程也是提纯过程。

水解母液中的锗可以返回进行盐酸蒸馏。

四还原纯二氧化锗经烘干煅烧,在还原炉的石英管内用氢气于650~680℃还原得到金属锗。

还原终结时可逐渐升温至1000~1100℃,使锗熔化,然后慢慢冷却,得到锗锭。

锗元素的提取原理

锗元素的提取原理是基于其在锗矿石中的存在形式以及化学性质。

一般来说,锗常以氧化锗的形式存在于锗矿石中。

提取锗的一种常见方法是通过冶炼,将锗矿石与碳在高温下反应,生成金属锗并释放二氧化碳。

这个过程称为熔融还原法。

熔融还原法的主要步骤如下:

1. 将锗矿石与焦炭或其他适当的碳源混合,并加热到高温。

2. 在高温下,焦炭与氧化锗反应生成金属锗和二氧化碳。

3. 金属锗与残留的矿石和其他杂质分离,通常通过重力分离或其他物理方法实现。

4. 金属锗经过一系列的处理和纯化步骤,得到高纯度的锗材料。

除了熔融还原法,还可以使用其他提取方法,如湿法提取法或气相深渗法。

这些方法根据锗元素的物理和化学性质,采用溶解、沉淀、电解等方式进行提取和纯化。

需要注意的是,锗矿石中通常含有其他杂质元素,如铅、铁、硅等。

因此,在提取锗的过程中,还需要考虑如何去除这些杂质,以获得高纯度的锗材料。

矿产综合利用Multipurpose Utilization of Mineral Resources第4期2020年8月·21·煤中锗的资源分布及其提取工艺研究进展钞晓光,李依帆,张云峰,王瑞,陈东,王永旺(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)摘要:本文首先介绍了煤中锗的分布和赋存状态,然后着重介绍了煤中锗的几种提取工艺,从褐煤中直接提锗的工艺有水冶法、微生物浸出法和干馏-氯化法;从煤的燃烧产物中提取锗的工艺有火冶法、氯化干馏法、溶剂萃取法等。

最后总结了几种提锗工艺的优缺点,为国内多种提锗工艺提供了重要的参考价值。

关键词:煤中锗; 提取锗;水冶法; 微生物浸出法; 干馏-氯化法;氯化蒸馏法doi:10.3969/j.issn.1000-6532.2020.04.004中图分类号:TD952 文献标志码:A 文章编号:1000-6532(2020)04-0021-05收稿日期:2019-06-28;改回日期:2019-09-08作者简介:钞晓光(1984-),男,硕士,主要从事固态废弃物资源化利用工艺技术开发,设备选型研究开发工作。

通讯作者:李依帆(1987-),男,大学本科,主要从事粉煤灰提取氧化铝研究工作。

Email:348338206@ 。

1 前 言锗是重要的半导体材料,在半导体、航空航天测控、核物理探测、光纤通讯、红外光学、太阳能电池、化学催化剂和生物医学等领域都有广泛而重要的应用。

根据美国地质调查局数据显示,2015年全球锗终端用户所占比例如下:纤维光纤30%、红外光纤20%、聚合催化剂20%、电子和太阳能器件15%和其他(荧光粉、冶金、和化疗)15%。

锗资源分散存在于多种矿物及岩石中,目前,世界上大多数锗生产企业都是从铅锌冶炼过程中提取锗,大约有30%从铅锌冶炼过程中回收,因此锗的产量增长受铅锌矿的生产规模及铅锌精矿锗品位所限制。

而当前铅锌行业下游需求疲软,铅锌库存不断上升,铅锌价格低迷,导致全球铅锌产量增速出现下滑,中国2012年11月铅锌产量甚至出现负增长,锗供应出现增速下滑态势。

溶液中锗的测定引言锗是一种重要的半导体材料,具有广泛的应用前景。

在研究和工业生产中,对溶液中锗含量的测定十分重要。

本文将介绍几种常用的测定锗含量的方法。

一、分光光度法分光光度法是一种常用的测定溶液中锗含量的方法。

该方法基于溶液中锗离子与某特定试剂之间的反应,通过测量反应产物的吸光度来确定锗的含量。

常用的试剂包括钼酸铵和二苯基卡宾等。

该方法操作简单,准确度高,适用于锗含量较高的溶液。

二、滴定法滴定法是一种常用的定量分析方法,也可以用于测定溶液中锗的含量。

该方法基于溶液中锗离子与某特定试剂之间的滴定反应,通过滴定液的用量来确定锗的含量。

常用的试剂包括二酮试剂和二甲基黄酮试剂等。

滴定法需要较多的试剂和仪器设备,适用于锗含量较低的溶液。

三、原子吸收光谱法原子吸收光谱法是一种准确测定溶液中锗含量的方法。

该方法基于溶液中锗原子对特定波长的光的吸收,通过测量吸收光强度来确定锗的含量。

原子吸收光谱法具有高灵敏度和高选择性,适用于锗含量极低的溶液。

但该方法需要专用的仪器设备和严格的操作条件。

四、电化学法电化学法是一种测定溶液中锗含量的常用方法之一。

该方法基于溶液中锗离子的电化学反应,通过测量电流或电势的变化来确定锗的含量。

电化学法操作简便,快速可靠,适用于锗含量较高的溶液。

五、荧光光谱法荧光光谱法是一种测定溶液中锗含量的新兴方法。

该方法基于溶液中锗离子与特定试剂的荧光产生的相互作用,通过测量荧光强度来确定锗的含量。

荧光光谱法具有高灵敏度和高选择性,适用于锗含量较低的溶液。

六、总结测定溶液中锗含量是锗研究和工业生产中的重要环节。

本文介绍了几种常用的测定方法,包括分光光度法、滴定法、原子吸收光谱法、电化学法和荧光光谱法。

不同的方法适用于不同锗含量的溶液,选择合适的方法可以提高测定结果的准确度和可靠性。

同时,为了保证测定结果的准确性,还需要注意仪器设备的校准和操作条件的控制。

通过合理选择测定方法和严格操作,可以有效测定溶液中锗的含量,为相关领域的研究和应用提供重要参考依据。

含锗铁矿鼓风炉挥发提锗在鼓风炉中于高温、弱还原性气氛条件下熔炼含锗铁矿,使锗挥发进入烟尘的锗回收方法。

中国在1964年前曾用这种方法从含锗铁矿中回收锗。

保加利亚、日本和前苏联都用类似方法进行过从含锗铁矿中回收锗的试验研究。

含锗铁矿一般含锗0.003%~0.01%,多以氧化物和硫化物形态存在。

这些锗化物在高温、弱还原气氛下形成易挥发的GeS、GeS2和GeO进入烟尘。

通过控制熔炼温度和还原气氛,就可使锗挥发入烟尘得到提取。

含锗铁矿按焦比0.6配入焦炭和一定量熔剂后,加入鼓风炼铁炉内。

炉内料柱高1.2~1.6m。

鼓入风压2.9~4.4kPa、风量为15m。

/min的空气,在1523~1773K温度和控制CO:(CO+CO2)=0.6~0.7弱还原气氛下进行熔炼。

在熔炼过程中,炉顶温度控制在873~923K。

在此熔炼条件下,铁矿中锗的大部分以GeS、GeS2、GeO的形态挥发入烟气。

烟气先经重力沉降器,再进入旋涡除尘器,然后通过空气冷却管道,最后用布袋收尘器收得锗尘。

适当延长鼓风炉的高温区,是提高锗挥发率的关键。

控制炉内气氛,则是影响锗挥发率的另一重要因素。

炉内气氛的还原性过强,部分铁矿被还原成铁,部分化合态锗也被还原成金属锗,二者形成合金。

合金一部分混入炉渣,另一部分沉积于炉缸,从而降低锗的回收率。

为达到所需的还原气氛和高的熔炼温度,使作业能连续而顺利地进行,必须造流动性好的渣。

如造成分为SiO225%~30%、FeO45%~50%、A12O310%~15%及CaO5%的渣型,并实施作业区按高度分布的控温制度,使风口高温区延长。

收得的重力尘和旋涡尘,可制团后返回鼓风炉熔炼。

含锗0.3%~0.6%的冷却尘和含锗0.6%~1.35%的布袋尘,按烟尘的含锗品位分别经酸浸出后,所得酸浸出母液送萃取、丹宁沉淀、焙烧,或直接送丹宁沉淀、焙烧得锗精矿。

锗精矿进一步采用经典氯化法提锗产出GeO2产品。

炉渣含锗0.001%~0.002%,选矿后送炼铁厂综合利用。

立志当早,存高远

锗的主要回收工艺

综合回收锗的方法很多,常用的是氯化蒸馏的经典方法。

该法是使原料中的锗转入硫酸溶液,加入单宁得单宁锗沉淀物,经氧化焙烧脱砷及脱有害物后,在83~100℃下氯化蒸馏得GeCl4。

在氯化蒸馏过程中发生如下反应:GeCl4 经水解得纯GeO2,过程中发生下列反应:

GeO2 通氢气还原得到约具有10~20Ω-cm 电阻率的金属锗,其反应为:

除此之外,锗的回收方法还有以下几种:

(1)优先挥发法回收锗先把原料制团,经还原挥发硫化锗,挥发锗率达90%~98%;然后将尘按经典法提锗,锗的回收率据说高达90%。

在中国,曾试验用此法从含0.006%~0.008%Ge 的锌精矿中提锗,经过两次还原挥发,所得硫化物尘再用经典法提锗,锗回收率达75%~80%。

(2)硫酸化-载体沉淀法回收锗此法处理含0.022%锗的扎伊尔锗矿,经浮选得含锗0.13%的铜精矿,经铜冶炼得含0.36%Ge 的烟尘,经硫酸化使锗转入硫酸体系,净化后用MgO 作载体沉淀出溶液中的锗,然后按经典法提锗。

比利时的巴伦厂采用此法生产,锗的回收率达75%。

(3)碱土金属氯化蒸馏法回收锗。

(4)烟化法回收锗。

(5)氧化还原焙烧回收锗。

(6)再次挥发回收锗。

(7)萃取法回收锗近年来,国内外溶剂萃取锗的研究工作进展较大,在盐酸体系中可用煤油、CCl4、MIBK、Lix63 及二乙醚等萃取锗;在硫酸体系中可用TOA、P204+YWl00、Lix63 及Kelexl00 等萃取锗,此法可根据具体情况。

立志当早,存高远

优先挥发法提锗

以含锗硫化物或氧化物有色金属矿为原料,在回收主金属之前先使锗升华

挥发入烟尘,进而获得纯GeO2 的过程。

原料中的主金属多为铅、锌、铜等。

本法工艺流程简短,不需经过浸出、过滤、丹宁沉淀、煅烧等回收锗的处理步骤,直接获得含锗在l0%以上的锗精矿,锗的回收率高,但只能回收原料中的

硫化锗和氧化锗,并受主金属生产流程的制约,因而未获推广。

原理锗的硫化物和低价氧化物在较低温度下具有高的蒸气压,如997K 温度

时GeS 的蒸气压为1386Pa,956K 时GeS2 的蒸气压为380Pa,1196K 时GeO 蒸气压达1662.5Pa。

此外,它们还有在中性或弱还原气氛中,于较低温度下容

易升华挥发的特性。

可以利用锗硫化物和低价氧化物的这些特性,通过控制炉

内气氛和温度,使它们先升华挥发。

而原料中的铅、锌、铜等主金属硫化物或

氧化物在此条件下极少挥发。

据此,可在回收原料的主金属铅、锌和铜等的前期,使原料中的锗优先挥发并在烟尘中富集而得到回收。

工艺比利时霍博肯奥维佩特冶金公司(MH0)于1952 年采用一次挥发法从锗石

中回收锗,中国也于20 世纪60 年代采用类似的两次挥发法从铅锌矿回收锗。

一次挥发法原料是锗石精矿,主要成分(质量分数w/%)为:Ge 0.25,Cu 27.8,Zn 7.92,Pb 25.0,As 7.5 等。

原料烘干后配入料质量4%的木炭或10% 焦炭进行制团(见炉料制团)。

团料定期加入到反应区断面积为0.23m×0.58m 的

竖炉内,并从炉上部向下送入含C0 30%、H2 1%~2%和余为氮的还原气体,挥发温度控制在1143~1253K 间。

在此条件下,炉内的锗硫化物和低价氧化

物,以及砷等杂质升华进入烟气。

从竖炉排出的烟气温度在973K 以上,需先

经冷凝器回收80%的锗,再用布袋收尘。

焙砂送回收主金属。

过程中锗挥发率

达92%~93%,而PbS 仅挥发5%~10%。

收得的含锗硫化物尘,在823K 温度。