PLC在国产高压大功率变频器中的运用

- 格式:docx

- 大小:73.43 KB

- 文档页数:4

上传说明:本论文仅供大家学习和参考用摘要随着我国社会经济的发展,住房制度改革的不断深入,人们生活水平的不断提高,城市建设发展十分迅速,同时也对基础设施建设提出了更高的要求。

城市供水系统的建设是其中的一个重要方面,供水的可靠性、稳定性、经济性直接影响到用户的正常工作和生活,也直接体现了供水管理水平的高低。

传统供水厂,特别是中小供水厂所普遍采用的恒速泵加压供水方式存在效率较低、可靠性不高、自动化程度低等缺点,难以满足当前经济生活的需要。

随着人们对供水质量和供水系统可靠性要求的不断提高,需要利用先进的自动化技术、控制技术以及通讯技术,要求设计出高性能、高节能、能适应供水厂复杂环境的恒压供水系统成为必然趋势。

本文首先根据管网和水泵的运行特性曲线,阐明了供水系统的变频调速节能原理;从具体分析了变频恒水压供水的原理及系统的组成结构,提出不同的控制方案,通过研究和比较,得出结论:变频调速是一种优于调压调速、变极调速、串级调速、机械调速等的调速方式,是当今国际上一项效益最高、性能最好、应用最广、最有发展前途的电机调速技术.它集微机控制技术、电力电子技术和电机传动技术于一体,实现了工业交流电动机的无级调速,具有高效率、宽范围和高精度等特点的结论。

因此本文以采用变频器和PLC 组合构成系统的方式,以乐山第一水厂160kw和75kw水泵电动机控制系统为对象,逐步阐明如何实现水压恒定供水和数据传输的.最后,从分析该厂恒压变频供水的可行性,改造的理论、技术、经济可行性等方面进行多次实验分析:其次,分别从确定变频器的参数,设计变频主电路、变频电机的运行模式、控制模式及流程。

在此基础上,对中小供水厂变频电机的选型、安装、调试和运行各步骤加以详细地阐述。

然后归纳和分析了安装运行中的问题和注意事项。

通过变频恒压供水系统的试运行,对该系统在实际供水中所取得的节约电耗、恒定压力、保护管网等实际效果进行了总结,指出变频技术在中小供水厂供水领域所取得的成果及应用中的局限性。

PLC与变频器通讯详解1.通讯⽅式的设定:PPO 4,这种⽅式为0 PKW/6 PZD,输⼊输出都为6个PZD,(只需要在STEP7⾥设置,变频器不需要设置);PROFIBUS 的通讯频率在变频器⾥也不需要设置,PLC ⽅⾯默认为1.5MB. 在P60=7设置下,设置P53=3,允许CBP(PROFIBUS)操作. P918.1设置变频器的PROFIBUS 地址.2.设置第⼀与第⼆个输⼊的PZD 为PLC 给变频器的控制字,其余四个输⼊PZD 这⾥没有⽤到.设置第⼀与第⼆个输出的PZD 为变频器给PLC 的状态字,设置第三个为变频器反馈给PLC 的实际输出频率的百分⽐值,第四个为变频器反馈给PLC 的实际输出电流的百分⽐值,其余两个输出PZD 这⾥没有⽤到.3.PLC 给变频器的第⼀个PZD 存储在变频器⾥的K3001字⾥.K3001有16位,从⾼到底为3115到3100(不是3001.15到3001.00).变频器的参数P554为1时变频器启动为0时停⽌,P571控制正转,P572控制反转.如果把P554设置等于3100,那么K3001的位3100就控制变频器的启动与停⽌,P571设置等于3101则3101就控制正转,P572设置等于3102则3102就控制反转.(变频器默认P571与P572都为1时正转,都为0时为停⽌).经过这些设置后K3001就是PLC 给变频器的第⼀个控制字.此时K3001的3100到3115共16位除了位3110控制⽤途都不是固定的,所以当设置P554设置等于3101时则3101可以控制启动与停⽌, P571等于3111时则3111控制正转,等等.K3001的位3110固定为“控制请求”,这位必须为1变频器才能接受PLC 的控制讯号,所以变频器⾥没有⽤⼀个参数对应到这个位,必须保证PLC 发过来第⼀个字的BIT 10为1.这⾥设置为:P554=3100,P571=3101,P572=3102,当PLC 发送W#16#0403时(既0000,0100,0000,0011)变频器正转.4.PLC 给变频器的第⼆个PZD 存储在变频器⾥的K3002字⾥. 变频器的参数P443存放给定值.如果把参数P443设置等于K3002,那么整个字K3002就是PLC 给变频器的主给定控制字. PLC 发送过来的第⼆个字的⼤⼩为0到16384(⼗进制),(对应变频器输出的0到100%),当为8192时,变频器输出频率为25Hz.5.变频器的输出给PLC 的第⼀个PZD 字是P734.1,第⼆个PZD 字是P734.2,等等.要想把PLC 接收的第⼀个PZD ⽤作第⼀个状态字,需要在变频器⾥把P734.1=0032(既字K0032),要想把PLC 接收的第⼆个PZD ⽤作第⼆个状态字,需要在变频器⾥把P734.2=0033(既字K0032).(K0032的BIT 1为1时表⽰变频器准备好,BIT 2表⽰变频器运⾏中,等等.) (变频器⾥存贮状态的字为K0032,K0033等字,⽽变频器发送给PLC 的PZD 是P734.1,P734.2等)在变频器⾥把P734.3=0148,在变频器⾥把P734.4=0022,则第三个和第四个变频器PZD 分W WW.PL CW ORL D .CN别包含实际输出频率的百分⽐值和实际输出电流的百分⽐值6.程序:(建⽴DB100,调⽤SFC14,SFC15,6SE7的地址为512既W#16#200) A. 读出数据CALL "DPRD_DAT" LADDR :=W#16#200 RET_VAL:=MW200RECORD :=P#DB100.DBX0.0 BYTE 12(读取12个BYTE) NOP 0B. 发送数据CALL "DPWR_DAT" LADDR :=W#16#200RECORD :=P#DB100.DBX12.0 BYTE 12(写⼊12个BYTE) RET_VAL:=MW210 NOP 0C. L "DB100".DBW0 T "MW20" NOP 0D. L "DB100".DBW2 T "MW22" NOP 0则:DB100.DBX 13.0 控制启动与停⽌; DB100.DBX 13.1 控制正转; DB100.DBX 13.2 控制反转; M21.1 变频器READY; M21.3变频器FAULT.西门⼦控制字和状态字都是32位,实际上⽤的位数不多,控制字⽤到的有合闸、急停、运⾏允许、故障复位、点动、PLC 控制等,状态字⽤到的有开机准备、运⾏准备、运⾏信号、故障、报警等。

运用 PLC和变频器实现电机多段调速摘要:近年变频调速技术获得良好的发展空间,其控制精度突出、调速便捷、节能效果突出,可以达到直流电动机调速状态。

但是在现代农业与工作快速发展的背景下,在自动化控制方面的要求更为严格,仅仅借助变频器调速已经无法进一步提高生产效率与质量,所以需要对PLC、变频器以及其他自动化工控设备进行综合使用,同时借助组态软件、人机界面等开展远程监控,是现代控制技术的主要发展方向。

PLC是对通信、自动化控制以及计算机等技术进行融合的技术设备,因为其低成本、维修便捷、抗干扰能力突出、可靠性高、组合灵活等特点,在自动化领域具有重要作用,在自动化控制中有着广泛应用。

关键词:PLC;变频器;调速1 PLC与变频器概述1.1 PLC概述PLC工作形式较为直观,采用循环扫描的方式。

借助编程软件将用户程序输入、储存到PLC用户储存器中,PLC工作过程中对用户程序进行执行,在操作过程中,无法同时操作多个,需要根据分时原理开展。

由此,即能够借助PLC正常运行执行程序。

工作流程主要涵盖以下阶段,采样输入、执行程序以及刷新输出。

在PLC编程语言中,梯形图是应用较多的形象,PLC电路符号、表达方式和继电器电路原理图较为相似。

为了提高PLC抗干扰水平,引进了相关硬件和软件抗干扰手段。

PLC虽然具有较高科技含量,然而实际操作中并不复杂,同时调试和维护工作也较为便捷。

1.2 变频器概述变频器涵盖主电路与控制电路等零部件,可以借助下式进行变频原理表述:,对极对数P进行调整,能够实现电动机调速的目的,对S进行调整能够实现电机转差率调速,对f1进行调整能够促使异步电机电源频率发生变化。

一般情况下,调整电源频率是调速的主要方法。

借助科学分析三相异步电机和相关等效电路,获得:E1=ΔU+U1,基于E1和f1较大的情况,定子漏阻抗会减少,可以不计算ΔU,即可以获得定子电压,因此。

借助相关推理公式与科学计算能够获得:U1/f1=常数,即可以借助控制U1对E1进行控制。

摘要姚明退役后,由于身高太高,生活很不方便,四处寻医而不得解。

一天偶遇一位高僧。

高僧说,他有一副秘方,吃完可以将他身高降到一米8。

姚明听后大喜,说:“太好了,我打算给奥尼尔带一副过去,请问高僧,这药叫什么啊?”高僧答曰:“矮油!”随着我国社会的发展和进步,住房制度改革的不断深入,人们生活水平的不断提高,城市建设发展十分迅速,同时也对基础设施建设提出了更高的要求。

城市供水系统的建设是其中的一个重要方面,供水的可靠性、稳定性、经济性直接影响到用户的正常工作和生活,也直接体现了供水管理水平的高低。

传统供水厂,特别是中小供水厂所普遍采用的恒速泵加压供水方式存在效率较低、可靠性不高、自动化程度低等缺点,难以满足当前经济生活的需要。

随着人们对供水质量和供水系统可靠性要求的不断提高,需要利用先进的自动化技术、控制技术以及通讯技术,要求设计出高性能、高节能、能适应供水厂复杂环境的恒压供水系统成为必然趋势。

本论文分析变频恒压供水的原理及系统的组成结构,提出不同的控制方案,通过研究和比较,本论文采用变频器和PLC实现恒压供水和数据传输,然后用数字PID对系统中的恒压控制进行设计,最后,对系统的软硬件设计进行了详细的介绍。

本论文中的变频恒压供水已在国内许多实际的控制系统中得到应用,并取得稳定可靠的运行效果和良好的节能效果。

关键词:恒压供水变频调速 PLC 自动化设计Title Based on PLC frequency constant pressure water supply system designAbstractWith the development of China's social life, the deepening of housing reform, the continuous improvement of living standards, rapid development of urban construction, but also on a higher infrastructure demands.The construction of urban water supply system is one important aspect of water supply reliability, stability, economy directly affect the user's normal work and life, but also directly reflects the level of water supply management. Traditional water supply plant, in particular small and medium water plant widely used by the constant speed pump pressure there is less efficient water supply, reliability is not high, low automation shortcomings, can not meet the current needs of economic life.This paper analyzed the principle of variable frequency constant pressure water supply system and the structure of the different control scheme, through the research and comparison, this paper based on frequency and PLC constant pressure water supply and data transmission, then use digital PID to system of constant pressure control design, finally, the system hardware and software design were introduced in detail. In this paper, the frequency of constant pressure water supply has set up a file in the domestic many practical control system has been applied, and stable and reliable operation effect and good effect in energy saving.Keywords: Constant pressure water supply Frequency conversion speed PLC目次1 绪论 (1)1.1 现代城市供水的需求 (3)1.2 变频恒压供水的优点 (3)1.3 恒压供水的原理 (4)2 系统工艺简介及总体设计方案 (5)2.1 系统的控制过程及控制框图 (5)2.2 系统设计方案的比较及确定 (5)3 硬件设备选型1 绪论1.1 现代城市供水的需求水是人类最宝贵的资源,是人类生存的基本条件,又是国民经济的生命线。

台达PLC与变频器485程序实例1. 引言在工业自动化领域中,PLC(可编程逻辑控制器)和变频器(频率变换器)是常用的设备,它们在控制和调节电气设备中起着重要的作用。

本文将介绍如何使用台达PLC与变频器的485通信进行程序编写的实例。

2. 什么是台达PLC与变频器485通信2.1 台达PLC台达PLC是一种可编程逻辑控制器,它具有处理输入和输出信号、执行逻辑运算和控制输出的能力。

台达PLC广泛应用于工业自动化领域,可以实现各种控制任务。

2.2 变频器变频器是一种能够调节电机转速和输出功率的设备。

它通过改变电机的输入电压和频率来实现对电机的控制,从而实现对电机转速的调节。

2.3 485通信485通信是一种常用的串行通信协议,它可以实现多个设备之间的数据传输。

通过485通信,台达PLC可以与变频器进行数据交换和控制命令发送。

3. 实例步骤3.1 准备工作在开始编写台达PLC与变频器485程序之前,需要进行一些准备工作:1.确保台达PLC和变频器的硬件连接正确,包括电源和通信线路的连接。

2.确保台达PLC和变频器的通信参数设置一致,包括波特率、数据位、停止位等。

3.2 编写PLC程序在台达PLC的编程软件中,编写以下程序:LD K1OUT M1该程序的作用是当K1信号为真时,将M1输出信号置为真。

3.3 编写变频器程序在变频器的参数设置中,将通信地址设置为与台达PLC一致。

3.4 配置PLC与变频器的485通信在台达PLC的编程软件中,进行以下配置:1.选择通信模块,配置通信参数,包括波特率、数据位、停止位等。

2.设置PLC与变频器的通信地址,确保与变频器的地址一致。

3.编写PLC的通信程序,实现与变频器的数据交换和控制命令发送。

LD M1MOV K1, D1该程序的作用是当M1信号为真时,将D1数据置为真。

3.5 测试与调试将台达PLC与变频器连接,进行测试与调试。

通过监测PLC和变频器的输入输出信号,验证通信和控制功能是否正常。

基于PLC的变频调速恒压供水系统设计与实现一、本文概述随着工业自动化的发展,变频调速技术在供水系统中的应用越来越广泛。

基于PLC(可编程逻辑控制器)的变频调速恒压供水系统,以其高效、稳定、节能的特点,成为当前供水系统设计的重要趋势。

本文旨在探讨基于PLC的变频调速恒压供水系统的设计与实现方法,以期为相关领域的工程应用提供有益的参考。

文章首先介绍了供水系统的基本构成和功能需求,包括恒压供水的重要性以及变频调速技术在供水系统中的应用优势。

随后,详细阐述了基于PLC的变频调速恒压供水系统的总体设计方案,包括硬件选型、软件编程、系统控制策略等方面。

在此基础上,文章重点探讨了系统实现过程中的关键技术问题,如PLC编程实现、变频器的选择与配置、压力传感器信号的采集与处理等。

通过本文的研究,期望能够为供水系统的设计与实现提供一种有效、可靠的解决方案,同时推动变频调速技术在供水领域的应用和发展。

二、系统需求分析和设计目标随着现代工业技术的快速发展,供水系统的稳定性和效率成为了评价一个城市或企业基础设施水平的重要指标。

传统的供水系统往往存在能耗高、调节性差、压力不稳定等问题,无法满足现代供水系统的要求。

为了解决这些问题,本文提出了一种基于PLC的变频调速恒压供水系统设计方案。

稳定性需求:供水系统需要保持长时间的稳定运行,确保供水压力的稳定性,避免因压力波动对供水质量造成影响。

节能性需求:传统的供水系统往往存在能耗高的问题,新的供水系统需要采用先进的控制技术,降低能耗,提高能源利用效率。

调节性需求:供水系统需要能够根据实际需求,自动调节供水流量和压力,以满足不同时段、不同区域的供水需求。

实现供水系统的恒压供水:通过PLC控制系统,实时监测供水压力,根据压力变化自动调节变频器的输出频率,从而控制水泵的转速,实现恒压供水。

提高供水系统的稳定性:采用先进的控制算法,确保供水系统在各种工况下都能保持稳定的运行状态,避免因压力波动对供水质量造成影响。

第九卷7CAMETA0 引 言随着社会经济的飞速发展,人们对城市供水的数量、质量、稳定性提出了越来越高的要求。

在居民小区生活用水、工业用水、各类自来水厂等供水系统中,原来均是采用水塔、高位水箱等设备,这些设备不但占地广、投资大,能耗高、而且越来越不能满足现代化的供水要求。

变频调速技术是一种新型的交流电机无级调速驱动技术,它以其独特优良的控制性被广泛应用在速度控制领域。

数据采集监控系统SCADA (Supervisory Control and Data Acquisition)具有丰富的设置项目,使用方式灵活,功能强大,具有操作方便简单、界面友好、编程易掌握、与PLC通讯良好等优点。

我们采用德国西门子公司的西门子S7-200 PLC与SCADA软件WinCC相结合,设计出变频恒压供水系统,可以取得较好的恒压供水效果。

1 控制系统硬件构成与恒压控制原理1.1 控制系统硬件构成设计 控制对象是某校区供水系统,根据校区的实际用水情况,白天用水量大,需开动一台大泵和一台小泵,就能满足生产需要。

晚上用水低峰时,只需开动一台大机就能满足供水需要。

因此采用一大一小两台水泵,用二台变频器控制水泵电机。

控制器硬件电路图如图1所示。

中心控制器采用德国西门子公司的S7-226 P L C (24I /16O ),可满足系统对数字开关量的要求。

系统采用两只量程为0~1.0Mpa由两台FT-1压力传感器分别检测两台水泵后的输水管道的压力,压力变送器将检测到的压力信号转换为4~20mA的电流信号,送到PLC的模拟量输入模板EM231,通过PLC的PID运算,由模拟量输出模块EM232板输出4~20mA的电流到变频器频率给定接口,通过改变水泵电机运行频率从而调整管网压力。

考虑到电机性能上的差异及机械负载的不相同,变频器容量应是电机容量的1~2倍。

另外,也可根据生产机械所需的实际转矩与稳定运行时的转速,求其乘积,得到所需电机的轴上功率,据此确定变频器容量。

台达变频器与PLC通讯功能的实现方法1.硬件连接:首先,需要将变频器和PLC进行硬件连接。

通常情况下,可以通过RS485或者RS232接口进行连接。

将PLC的通讯接口与变频器的同样的通讯接口进行连接。

确保连接正确且稳定。

2.设置通讯参数:在变频器和PLC之间进行通讯之前,需要设置通讯参数。

通讯参数包括通讯的波特率、数据位数、停止位数、校验位等设置。

这些参数需要根据具体的设备和通讯方式来进行设置,确保两个设备间能够正常通讯。

3. 使用通讯指令:变频器和PLC之间的通讯是通过发送和接收不同的通讯指令来进行的。

对于台达变频器和PLC通讯,主要使用Modbus协议。

在PLC的程序中,需要编写相应的指令,通过串口发送给变频器。

而变频器接收到指令后,会返回相应的数据给PLC。

这样就完成了变频器和PLC之间的通讯。

4.PLC程序编写:在PLC中,需要编写相应的程序来实现与变频器的通讯功能。

一般来说,可以使用PLC的通讯模块库来简化通讯指令的编写工作。

通过调用相应的函数,可以实现与变频器的通讯。

在PLC程序中,可以编写读取变频器的运行状态、设置变频器的参数等功能。

5. 变频器参数设置:除了在PLC程序中进行通讯指令的编写,还需要在变频器中进行相关的参数设置,以便于与PLC进行通讯。

一般来说,需要设置变频器的Modbus地址、通讯参数等。

这样才能确保变频器能够正确地接收和返回数据。

总结起来,实现台达变频器与PLC通讯功能的步骤包括:硬件连接、设置通讯参数、使用通讯指令进行通讯、PLC程序编写和变频器参数设置。

通过以上步骤的完成,就可以实现变频器与PLC之间的通讯功能,实现数据的读取和设置。

这样可以更好地实现对变频器的控制和监控。

小型PLC对ABB变频器ACS510控制的实现

控制过程如下:

1、设置变频器参数

首先,从宏观方面进行设定,控制类型选择“传动简版协议”(参数5305),控制方式(参数1102)为外部控制即由PLC控制,通讯协议为标准MODBUS(参数9802)。

然后,在细节方面,对变频器配套电机参量、电机旋转方向以及继电器动作条件等进行设置,详见表1。

2、变频器控制

在PLC程序中,通过对变频器内部寄存器的读写实现对其的控制以及转速等状态的反馈。

a)初始化

向变频器寄存器40001写入16#476。

另外,变频器即电机的启动和停止时分别写入16#47F和16#477。

b)速度给定

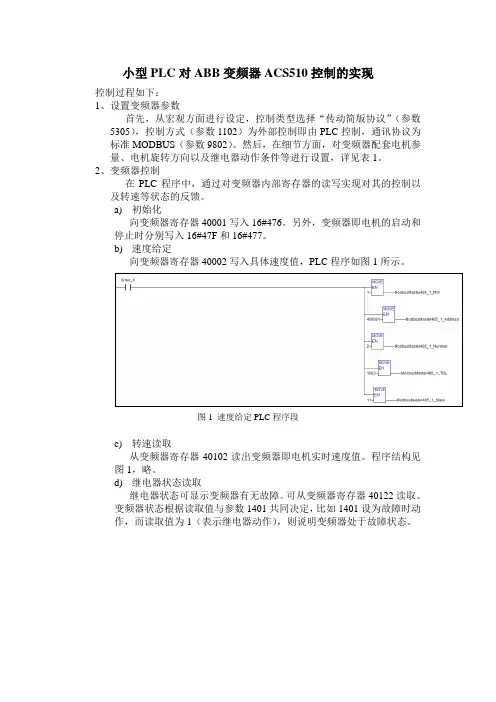

向变频器寄存器40002写入具体速度值,PLC程序如图1所示。

图1 速度给定PLC程序段

c)转速读取

从变频器寄存器40102读出变频器即电机实时速度值。

程序结构见图1,略。

d)继电器状态读取

继电器状态可显示变频器有无故障。

可从变频器寄存器40122读取。

变频器状态根据读取值与参数1401共同决定,比如1401设为故障时动作,而读取值为1(表示继电器动作),则说明变频器处于故障状态。

表1 变频器参数设定表。

利用PLC和变频器实现多电机速度同步控制在传统的传动系统中,要保证多个执行元件间速度的一定关系,此中包括保证其间的速度同步或具有一定的速比,常采用机械传动刚性联接装置来实现。

但有时若多个执行元件间的机械传动装置较大,执行元件间的距离较远时,就只得考虑采用独立控制的非刚性联接传动方法。

底下以两个例子分别介绍利用PLC和变频器实现两个电机间速度同步和保持速度间一定速比的控制方法。

一、利用PLC和变频器实现速度同步控制薄膜吹塑及印刷机组的主要功能是,利用挤出吹塑的方法进行分子化合物塑料薄膜的加工,然后经过凹版印刷机实现对薄膜的印刷,印刷工艺根据要求不同可以采用单面单色、单面多色、双面单色或双面多色等方法。

在整个机组中,有多个电机的速度需要进行控制,如挤出主驱动电机、薄膜拉伸牵引电机、印刷电机和成品卷绕电机等。

电机间的速度有一定的关系,如:挤出主电机的速度由生产量要求确定,但该速度确定然后,根据薄膜厚度,相应的牵引速度也就确定,是以挤出速度和牵引速度之间有一确定的关系;同时,多组印刷胶辘必须保证同步,印刷电机和牵引电机速度也必须保持同步,不然,将影响薄膜的质量、印刷效果和生产的连续性;卷绕电机的速度受印刷速度的限制,作相应变化,以保证经过印刷的薄膜能以恒定的拉力进行卷绕。

在上述机组的传动系统中,多组印刷胶辘的同步驱动可利用刚性的机械轴联接,整个印刷胶辘的驱动由一台电机驱动,如许就保证了它们之间的同步。

印刷电机的速度必须保证与牵引电机的速度同步,不然,在此两道工艺之间薄膜会出现过紧或过松的现象,影响印刷质量和生产的连续性。

但是印刷生置与牵引装置相距甚远,没有办法采用机械刚性联接的方法。

为实现牵引与印刷间的同步控制,牵引电机和印刷电机各采用变频器进行调速,再用PLC对两台变频器直接控制。

牵引电机和印刷电机采用变频调速,其控制框图如图1所示。

在这个闭环控制中,以牵引辘的速度为目标,由印刷电机变频器调节印刷辘速度来跟踪牵引辘的速度。

PLC在电力系统中的应用摘要:PLC 技术本身具有强大的可编程能力,能够根据不同专业不同工序的需要,制定出符合发展要求的编程运行体系,同时在相关运行系统中有效设置存储器。

应用PLC技术的时候,对于系统运行关键要点,需要满足多种发展需求,在存储器中完成对相应任务的布置和处理工作,同时在生产阶段对数字和相应参数问题进行数学和逻辑方面的运算,以此保证机械设备得以正常运行和工作。

通过运用计算机软件管理系统,保证机器在工作阶段能够有效模拟相应生产数据,对不同的作业类型和生产要点进行模拟实验,提升设备自身功能的实现,为整个系统的运行构建出智能化、数字化的指令,对相应工作任务实现自动化操作。

关键词:PLC;电力系统;应用引言随着社会经济发展速度不断加快,电气工程逐渐趋向于自动化方向发展。

为从根本上保障电气工程内部设施安全稳定运行,需要配合使用更为先进的PLC技术,不断优化电气工程自动化控制流程。

通过将PLC装置作为微处理器,配合使用计算机及继电器技术,可以极大程度上拓展电气工程自动化控制范围,使电气工程自动化控制水平能够得到根本上保障。

1、PLC技术的特点PLC技术非常灵敏潜适用性强。

各种各样的软件都能利用这项技术执行众多的任务。

在新任务出现的时候,普通的控制器一般控制不好这种任务。

但是PLC技术能够适当修改程序执行新任务。

而且,这项技术安全可靠性好,它可以自行诊断问题,马上检查出系统硬件或软件的问题,让这个系统安全平稳运行。

最后,PLC技术适应能力特别强,在恶劣极端生产环境都能适用,而且它的适用广泛性特别强,这项技术使用起来非常方便、维修保护容易[1]。

2、PLC技术在电气工程自动化控制中的应用优势在电气工程自动化控制系统中应用PLC技术,实际表现出的技术应用优势可体现在以下方面。

一是PLC技术的通用性强,使用便捷。

PLC技术具有自由操作便捷、通用性强等特征,相关工作人员不需要较为系统地学习计算机技术就可熟练操作PLC软件。

PLC

在国产高压大功率变频器中地运用

1

、引言

在国产高压变频器地设计中,为了提高高压变频器内部控制地灵活性以 及

在现场应用地可扩展性,通常在高压变频器中内置 PLC.自从20世纪70年代 第一台

PLC诞生以来,PLC

地应用越来越广泛、功能越来越完善,除了具有强大 地逻辑控制功

能外还具其他扩展功能:A/D和D/A转换、PID闭环回路控制、高 速记数、通信联

网、中断控制及特殊功能函数运算等功能,并可以通过上位机进 行显示、报警、记

录、人机对话,使其控制水平大大提高

•

本文以广州智光电机有限公司为攀钢集团成都钢铁有限公司污水处理 厂设

计生产地国产高压变频器ZINVERT-H800/B10为例,介绍了三菱PLC在高压 变频器控

制系统中地运用

•

2

、 广州智光电机高压变频器简介

广州智光电机有限公司推出地新一代高性能 ZINVERT系列智能高压变

频调速系统为直接高-高型变频调速系统,通过直接调节接入高压电机定子绕组 地电

源频率和电压来实现电动机转速地调节从而达到节能地目地 .它是集大功率

电力电子控制技术、微电子技术、高速光纤通信技术、自动化控制技术和高电 压技术

等多学科为一体地高新技术产品.该产品采用主流高性能专用双DSF控制 系统和大规

模集成电路设计,通过精确地数字移相技术和波形控制技术实现了高 压电机地灵活调

节和能耗控制

.

3、 PLC

在国产高压变频器中地设计使用

3.1 PLC

主要逻辑控制

<1

)用户要求高压变频器在出现故障停机时能快速自动切换到工频旁 路运

行,笔者给高压变频器专门配置了可以实现自动旁路功能地旁路柜 ,如图

1

所示,K1〜K4为手动操作刀闸J1〜J3为高压真空接触器.在变频器发生故障时, 旁路

柜可以在几秒内完成从变频到工频地转换。而变频器在工频运行时 ,通过

1

个按钮就可以实现变频器从工频到变频地转换.这样地控制要求增加了变频器整 机控

制逻辑地复杂性

.

图1自动旁路柜

自动旁路柜控制逻辑简要介绍如下:

变频调速系统退出变频转工频运行有两种方式,一种是自动方式,一种 是

手动方式,选择自动方式时,当变频器发生停机故障时变频器自动从变频转工 频。选

择手动方式时则需人工操作

.

变频调速系统退出工频转变频运行也有两种方式,一种是自动方式,一' 种

是手动方式,选择自动方式时,只需在控制柜上按一个按钮,变频器就自动完成

从工频转变频。选择手动万式时则需人工操作

•

<2)PLC

控制系统原理图

PLC主机选用输入输出点数48点,型号为FX2N-48MR,PL

作为系统逻 辑量控

制地控制核心,在自动旁路柜地逻辑关系控制中起着至关重要地作用

.PLC

控制系统原理图如图2所示

.

b5E2RGbCAP

图2 PLC控制 系

统原理图

旁路柜地逻辑控制要求比较复杂,采用PLC控制,接线简单,提高了可靠 性。

旁路柜地逻辑更改也变得很简单,只需修改PLC梯形图程序就可以了,很方 便满足

用户现场地控制要求

.

<3)PLC功能指令实现高压变频器PID

闭环控制

用户现场对变频器闭环控制提出地要求是:变频器能够根据用户系统用 水

量地变化,自动调整变频泵地转速,实现管网恒压供水。同时还可以在液晶屏

交站協ov电狈

允许丄飙转变刪

Jl-frMfikE

J1

幷關按机

12

師拣磁

J2

井阉按忸

;1

含歸输舫•麻

刀IWU行理开关

Tffll

器行程产

关

刀仔行程幵关

JTRMtW

开关

刀那5仃握税

甕毋器At睡彌

齐分闸ft越触点

J

•分耳箱助林

1W

魅

FIPS a

PA

00

S51

七』

F1JID

V&aA

mi

AA3

詡

-cm

KAIL 徉邮・ 古滸2如/电闕 环曲电器 養扛喘 KZRfM 空刀馆九祥井 地g輕眸 0— &0±--^ L FWK-WW 居 SB4 A PA- □ J AA7 KAB , -10V〜10V或者4〜20mA FX2N-2DA为模拟输出模块,有2个输出通道, 12位,模拟值输出值范围为-10V到10V或者4到20 mA这样通过 读取指令vFROM 写入指令<TQ ,以及PLC带有地PID闭环控制功能指令 <如 图3所示),就可以实 HOMO Tfl M3 13 图3带有地PID闭环控制 功能指令地PLC程序 能 为了使变频器上位机能对PLC进行显示、报警及记录,PLC还配置了通 信模 MBOOe T \ ---------------------- [RS PLC RS232串口通信可使用无协议<RS 高压变频器自动旁路柜采用 PLC进行旁路逻辑控制,通过在攀钢污水处 理

—1

^PA

址谓3

合it喘冊器

会捉老

电番

J2

分闻錐电嚣

J3

井曲醴电嶠

KIJ3PRA

许外

允许分

划刀医九许分

煜^用光许井

W

A^20tr

拥

F

IMJ

KA9

KALO

OOM2

KA8 *

Cl亠r阳

Vths^

上设定压力目标值

•

针对用户地要求,PLC另外配置了模拟特殊模块 FX2N-4AD和

FX2N-

2DA.FX2N-4A助模拟输入模块,有四个输入通道,最大分辨力12位,

模拟值输入 范围为

最大分辨力

和

现对用户现场地管网水压进行 PID闭环控制

•

plEanqFDPw

T | -- -- W --------------------------- (

巾•:»>)

- W

---- 1 | ---------------- PW DIO D1F Dew D14

其具体编程过程是这样:PLC读取指令vFRQM读取用户水压反馈值,把 反馈

值用移动指令vMQV存入PID指令中地D12数据地址里。 把用户地水压

设定值用移动指令<MQV存入PID指令中地D10数据地址里。D20(〜D222保存

PID

地运行参数。D14为PID指令地运算值输出,通过PLC地写入指令<TQ把 PID闭环运

算结果D14写入模拟输出模块,再通过模拟输出模块转换成-10V〜 10V或者4〜

20mA

地模拟信号送入高压变频器控制器进行频率设定

.

在进行PID运行参数设置时,P、I、D地参数设定尤其重要,其设定地 好坏

直接关系到管网水压控制地好坏.P表示比例增益,设定范围为0〜99(%>,比 例调

节设定大,系统出现偏差时,可以加快调节,减少误差,但是过大地比例增益, 会

造成系统不稳定。I表示积分时间,设定范围为0〜32767(*100ms>,积分时间 越

小,积分作用就越强,反之I越大则积分作用弱。D表示微分时间,设定范围为 0〜

32767(*10ms>,

微分调节有超前地控制作用,合适地微分时间能改善系统地动 态性

•

攀钢污水处理厂供水管网比较庞大,管网水压对水泵转速地变化响应比 较

缓慢,因此PID地计算速度不能过快,即比例调节不能过快,否则如果管网水 压突

然变化大时,变频器地调节容易形成较长时间地振荡•根据这一情况,如图3 所示,可

以在PLC控制程序中加入PID间隔计算时间 <T0)以及PID运

算死区<M0 ,这样就可以把PID地计算速度调节至与管网水压变化速度相一致, 避

免管网水压震荡

.

<4) PLC功能指令实现PLC

与变频器上位机通信

块FX2N-232BD实现与变频器上位机地串口通信,通信编程指令如图4所 示

.

DXDiTa9E3d

—| I ---------------------------------------------------------- MOV KOT7 D6I

詞

F5O K6Q mao K£Q

指令)或专用协议与上位机进 行通

信,本例中使用无协议与上位机进行通信,如图四所示:D8120用于设定PLC 通信格

式,D50表示发送起始地址,K60表示发送字节数量,D150表示接收起始地 址

,

K20 表 示 接 收 字 节 数 量 •

4

、 结 束 语

厂运行地智光高压变频器模拟故障说明,高压变频器自动旁路柜在从变频转工 频,工

频转变频地相互切换非常方便,能在10s以内完成,大大提高了水泵运行地 可靠性

.

现场PID闭环控制效果非常理想,水压波动非常小,波动在超过0.1kg时, 变频器能迅

速调节转速,把水压控制在设定范围内,调节转速时不会产生任何振 荡

.

RTCrpUDGiT