基于数学模型的故障诊断方法

- 格式:doc

- 大小:14.50 KB

- 文档页数:1

车辆控制系统中的故障诊断模型设计与评估近年来,随着汽车工业的飞速发展,车辆控制系统的重要性日益凸显。

车辆控制系统主要负责监测、诊断和修复车辆故障,以提高车辆的安全性、可靠性和性能。

在这篇文章中,我们将探讨车辆控制系统中的故障诊断模型的设计与评估方法。

一、故障诊断模型的设计1. 故障识别与定位:故障诊断模型设计的第一步是故障的识别与定位。

通过传感器和监测器获取车辆各个部件的状态信息,并与预设的故障模式进行比对,可以判断出是否存在故障以及出现故障的位置。

常用的方法包括基于规则的诊断和基于模型的诊断。

基于规则的诊断方法通过制定一系列故障规则来检测和判断故障。

这些规则基于经验和专家知识,准确率较高,但需要耗费大量的时间和资源来建立和维护规则库。

基于模型的诊断方法利用系统的数学模型来进行故障诊断。

首先,需要建立车辆的数学模型,包括各个部件的物理和动力学特性。

然后,利用该模型进行故障检测和定位。

这种方法可以自动进行故障诊断,但需要足够准确的数学模型。

2. 故障诊断决策:故障诊断模型设计的第二步是故障诊断决策,即在诊断出故障之后,确定下一步的处理措施。

常见的决策方法包括基于经验的决策和基于模型的决策。

基于经验的决策方法依赖于维修人员的经验和知识,根据诊断结果推断出最可能的故障原因,并采取相应的处理措施。

这种方法简单直观,但依赖于维修人员的经验水平,可能存在误判的情况。

基于模型的决策方法利用车辆的数学模型进行决策。

通过对故障的分析和模拟,可以预测可能的故障原因和后果,并选择相应的修复方案。

这种方法可以提高准确性,但需要足够准确的数学模型。

二、故障诊断模型的评估故障诊断模型的评估是保证模型准确性和可靠性的重要步骤。

以下是几种常见的评估方法:1. 数据集划分:首先需要准备一组真实的车辆故障数据集。

然后,将数据集划分为训练集和测试集。

训练集用于建立故障诊断模型,而测试集用于评估模型的性能。

2. 性能指标:评估故障诊断模型时,需要定义适当的性能指标。

化工过程中的异常检测与故障诊断方法研究引言:化工过程中的异常检测与故障诊断是保证化工行业安全运行和生产高效的重要一环。

化工过程中可能存在的异常包括设备故障、操作失误、原料质量问题等,这些异常会导致生产效率下降、设备损坏甚至事故发生。

因此,通过研究和应用合适的异常检测与故障诊断方法,可以及早发现和解决问题,提升化工过程的安全性和可靠性。

一、异常检测方法的研究1. 传统统计方法传统的统计方法,如均方差统计、协方差统计等,常用于异常检测。

这些方法通过建立化工过程的数学模型,利用统计学原理进行异常检测。

然而,传统统计方法对于复杂的非线性系统往往效果不佳,且对于特定过程的适应性较差。

2. 基于信号处理的方法基于信号处理的方法在异常检测中得到了广泛应用。

这些方法通过对信号进行滤波、降噪和频谱分析等操作,提取出存在异常的信息。

常用的信号处理方法包括小波变换、快速傅里叶变换等。

这些方法可以有效地从复杂的化工过程信号中提取出异常信息,提高异常检测的准确性。

3. 机器学习方法近年来,机器学习方法在异常检测中的应用越来越广泛。

机器学习方法可以通过对历史数据的学习,建立模型来检测异常。

常用的机器学习方法包括支持向量机、神经网络、决策树等。

这些方法能够处理复杂的非线性关系,适应不同的化工过程,并且具有较高的准确性和鲁棒性。

二、故障诊断方法的研究1. 基于规则的故障诊断方法基于规则的故障诊断方法是最早应用于化工过程的故障诊断技术之一。

这种方法通过建立事先定义的规则集,当系统出现特定的异常时,根据规则集进行判断和诊断。

这种方法的优点是简单易懂,但由于规则的设计较为困难,对复杂系统的适应性较差。

2. 基于知识库的故障诊断方法基于知识库的故障诊断方法将专家的经验知识抽象成为一个知识库,当系统出现异常时,通过匹配知识库中的异常模式进行诊断。

这种方法可以利用专家知识辅助故障诊断,但对于复杂系统来说,知识库的构建和维护是一个挑战。

3. 基于模型的故障诊断方法基于模型的故障诊断方法是当前较为先进和主流的方法之一。

故障诊断中的模型预测控制技术研究故障诊断是现代工业制造中不可或缺的一环,因为任何设备在工作中都可能发生故障。

故障诊断需要通过一系列的技术手段,来判断设备是否出现了故障,并定位故障产生的原因。

其中,模型预测控制技术是一种较新的方法,逐渐被应用于故障诊断中。

它是一种基于数学模型和预测控制理论的方法,可以利用过去的数据进行预测,并作出有效的控制决策。

一、模型预测控制技术的原理模型预测控制技术的基本原理是将所需控制系统的数学模型建立起来,通过预测控制算法对现场数据进行处理,并根据模型预测结果计算出所需控制的参数,从而实现对故障设备的诊断和控制。

在故障诊断中,模型预测控制技术可以分为两个阶段:建立模型和预测控制。

建立模型阶段主要是通过对设备进行故障数据采集,利用现有的数学模型进行处理得出所需要的特征信息,然后建立出与当前设备状态相对应的数据模型。

预测控制阶段则是根据预设的故障特征,对实时的故障数据进行处理分析,利用模型预测算法预测未来可能发生的故障,并计算出所需控制的参数。

这样就可以通过控制参数来有效的进行故障诊断和控制。

二、模型预测控制技术在故障诊断中的应用1、故障检测模型预测控制技术可以根据设备的历史数据建立出系统的模型,并对未知的故障进行检测。

对于可预测的故障,模型可以根据历史数据进行预测和警报。

此外,在故障检测方面,模型预测控制技术可以帮助发现可能存在的故障源,从而减少系统停机的时间,并对设备进行维修。

2、故障定位和诊断在故障定位和诊断方面,模型预测控制技术可以通过对故障特征的分析,推测出故障位置和原因,并进一步进行参数控制和优化,从而消除故障的发生。

此外,模型预测控制技术还可以通过搜寻数据,找到故障发生的时刻和发生的原因。

3、故障预测模型预测控制技术可以建立出故障预测模型,并利用实时的数据预测设备即将发生的故障。

同时,预测结果还可以提供给维护人员针对性的维护方案,以预防故障的发生。

4、故障修复在故障修复方面,模型预测控制技术可以在故障发生后利用建立好的模型分析故障并制定解决方案。

基于机理模型和数据驱动的偏航系统故障诊断方法篇1:嘿,朋友们!今天咱们来聊聊偏航系统故障诊断这事儿。

这偏航系统就像是一艘船的舵手,要是出了故障,那可就像船在大海里没了方向,到处乱撞呢。

先说说基于机理模型的故障诊断方法吧。

这就好比是一个侦探,按照犯罪心理学(机理模型)去推理罪犯(故障)。

比如说,根据偏航系统的正常工作原理,各个部件之间就像一群配合默契的小伙伴,它们有着固定的互动模式。

一旦某个部件开始调皮捣蛋,像个不听话的小恶魔,打乱了这种模式,机理模型就能嗅出异常的味道,就像侦探闻到了犯罪现场不寻常的气息。

再看数据驱动的故障诊断方法。

这简直就是一个数据的大聚会,把各种各样的数据都召集起来。

这些数据就像一群叽叽喳喳的小鸟,每个都带着自己的小秘密。

通过分析这些小鸟的数据特征,就能发现偏航系统里隐藏的故障这个大怪兽。

比如说,正常的数据可能像一群整齐排列的小绵羊,一旦出现故障数据,就像混入了几只调皮的小猴子,很容易就被识别出来。

有时候,机理模型和数据驱动就像一对欢喜冤家。

机理模型觉得自己是个老学究,按照理论就能搞定一切,而数据驱动就像个时尚的年轻人,凭借大量的数据就能发现真相。

但其实啊,它们俩合作起来,那简直就是超级英雄组合。

机理模型提供大框架,像一座坚固的城堡,数据驱动在城堡里填充细节,像城堡里精美的装饰。

当我们诊断偏航系统故障时,这两种方法就像两个超级敏锐的鼻子。

机理模型的鼻子擅长嗅出那种符合原理的异常,而数据驱动的鼻子则能捕捉到数据里的蛛丝马迹。

就好像一个能闻出食物变质是因为化学变化,一个能闻出是因为混入了奇怪的小虫子。

而且啊,这偏航系统故障就像一个狡猾的小偷,总是躲在阴暗的角落里。

但是有了这两个强大的诊断方法,就像在每个角落都安装了摄像头,不管小偷怎么躲,都逃不过它们的法眼。

想象一下,偏航系统正常工作的时候,就像一个和谐的交响乐团,每个部件都在准确地演奏自己的音符。

一旦有故障,就像乐团里突然有人乱弹琴,而我们的故障诊断方法就是那个严厉的指挥,能马上找出是谁在捣乱。

液压系统故障诊断方法综述摘要:在机械的动力系统中,大部分使用的都是液压传动系统,因此,液压系统的运转情况决定着整个机械系统运转健康与否,也是企业保持竞争力的重要条件。

在实际的机械维护中,由于环境的不同以及技术上的限制,往往不能及时发现机械出现的问题和隐患。

关键词:液压系统;故障;诊断一、基于人的主观诊断法基于人的主观诊断法主要是依靠简单的诊断仪器,凭借领域专家的实践经验,判断故障的部位和原因,并提出相应的排除方法。

这种方法又被称为简易诊断方法,它是设备维修部门普遍采用的方法,可以通过看、听、摸、闻、阅、问等方式,简单定性地判断液压系统工作的实际状况是否出现异常。

基于人的主观诊断法主要包括系统分析法、参数测量法、方框图分析法、鱼刺图分析法等。

其中,系统分析法是从液压系统的角度出发,根据液压系统的故障现象,以系统原理图作为指示,通过分析故障现象,确定故障所属回路,再确定发生故障的部件和元件,使故障分析和检查工作范围逐步缩小,以达到快速诊断及时排除故障的目的;参数测量法是通过检测液压系统的主要工作参数量,找出系统中工作参数值与设备正常工况值不符合的液压元件,从而判断故障的所在;方框图分析法是根据故障现象,罗列出可能发生这种故障的所有原因,然后根据现场实际工况,逐步找出故障原因;鱼刺图分析法是一种因果关系分析法,根据液压设备出现的故障进行分析,找出故障的主要因素,这种方法既能较快地找出故障主次原因,又能积累排除故障的经验。

二、基于信号分析的故障诊断方法2.1基于油样分析的方法液压系统中的污染物带有大量反映系统内部状态的信息。

因此,通过对油液中污染物成分鉴别和含量测定,可以了解液压系统油液的污染状况以及元件的工作状况,为液压系统的故障诊断和维护提供依据。

目前常用的油样分析技术和方法有以下两种。

(1)基于油液颗粒污染度的检测技术显微镜检测技术:采用光学显微镜测定油液中污染颗粒的尺寸分布和浓度。

自动颗粒计数器:该项技术利用光学自动颗粒计数器将油液中悬浮的固体颗粒进行计数,间接测量油液的污染度。

基于MATlab异步电机故障诊断仿真分析异步电机是工业中常用的一种电机,其故障诊断对于提高设备可靠性和延长使用寿命非常重要。

MATLAB是一种功能强大的数学计算软件,可以用于电机故障仿真分析。

本文将基于MATLAB对异步电机的故障诊断进行仿真分析。

首先,我们需要建立一个异步电机的数学模型。

异步电机的数学模型可以用于对电机进行仿真和分析。

在MATLAB中,我们可以使用方程组来表示电机的动态行为,包括转子转速、转矩输出和电流等。

通过建立数学模型,我们可以为不同故障情况下的电机建立仿真模型。

接下来,我们需要考虑不同的电机故障情况。

常见的异步电机故障包括定子绕组故障、转子故障和轴承故障等。

针对不同的故障情况,我们需要修改之前建立的电机数学模型,并进行相应的仿真分析。

例如,对于定子绕组故障,我们可以通过增加定子绕组的电阻和电感等参数来模拟故障情况,并分析电机转速和电流的变化。

在进行仿真分析时,我们可以使用MATLAB的仿真工具箱来进行参数调整和数据分析。

例如,我们可以调整电机的工作条件,如负载、电压和频率等,观察不同故障情况下电机的响应。

同时,我们可以通过添加噪声和干扰来模拟实际工况下的情况,测试故障诊断算法的鲁棒性和准确性。

最后,我们需要对仿真结果进行分析和评估。

通过对电机的转速、电流和振动等参数进行分析,我们可以判断电机是否存在故障,并确定故障的类型和程度。

我们可以基于实验数据和经验知识,开发故障诊断算法来自动识别和判断电机故障。

通过对仿真结果的评估和比较,我们可以进一步优化算法,并提高故障诊断的准确性和可靠性。

综上所述,基于MATLAB的异步电机故障诊断仿真分析可以帮助我们理解电机的动态行为和故障机制,并优化故障诊断算法。

通过建立电机数学模型、模拟不同故障情况并进行仿真分析,我们可以准确、快速地诊断电机故障,提高设备可靠性和工作效率。

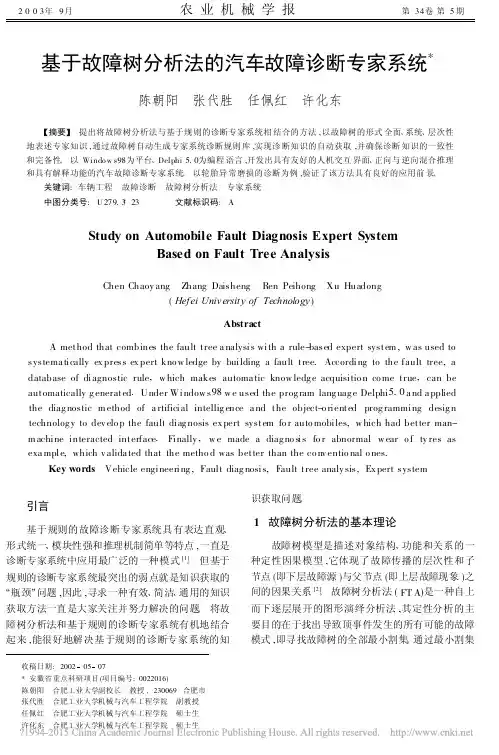

2003年9月农业机械学报第34卷第5期基于故障树分析法的汽车故障诊断专家系统*陈朝阳 张代胜 任佩红 许化东 【摘要】 提出将故障树分析法与基于规则的诊断专家系统相结合的方法,以故障树的形式全面、系统、层次性地表述专家知识,通过故障树自动生成专家系统诊断规则库,实现诊断知识的自动获取,并确保诊断知识的一致性和完备性。

以Windo w s98为平台、Delphi 5.0为编程语言,开发出具有友好的人机交互界面、正向与逆向混合推理和具有解释功能的汽车故障诊断专家系统。

以轮胎异常磨损的诊断为例,验证了该方法具有良好的应用前景。

关键词:车辆工程 故障诊断 故障树分析法 专家系统中图分类号:U 279.3+23文献标识码:AStudy on Automobile Fault Diagnosis Expert SystemBased on Fault Tree AnalysisChen Chaoy ang Zhang Daisheng Ren Peihong Xu Huadong(Hefei Univ ersity of Technology )AbstractA method that combines the fault tree a nalysis with a rule-based expert system ,w as used to systema tically ex press ex pert kno w ledge by building a fault tree.According to the fault tree,a database of diagnostic rule ,w hich makes automa tic know ledg e acquisitio n co me true ,can be automatically g enerated .Under Window s 98w e used the prog ram lang uag e Delphi 5.0a nd a pplied the diag nostic m ethod of a rtificial intellig ence a nd the object-o riented prog ramming desig n technolog y to dev elo p the fault diag nosis ex pert system fo r auto mobiles,w hich had better man-m achine interacted interface .Finally ,w e made a diag no sis fo r abnormal w ear o f ty res as exa mple,which v alida ted that the metho d was better than the co nv entio nal o nes.Key words Vehicle engineering ,Fault diag nosis,Fault tree analy sis,Ex pert system收稿日期:20020507*安徽省重点科研项目(项目编号:0022016)陈朝阳 合肥工业大学副校长 教授,230069 合肥市张代胜 合肥工业大学机械与汽车工程学院 副教授任佩红 合肥工业大学机械与汽车工程学院 硕士生许化东 合肥工业大学机械与汽车工程学院 硕士生 引言基于规则的故障诊断专家系统具有表达直观、形式统一、模块性强和推理机制简单等特点,一直是诊断专家系统中应用最广泛的一种模式[1]。

地铁车辆牵引控制单元的故障诊断方法地铁作为一种快速、安全、便捷的交通工具,已经成为了现代城市中不可或缺的一部分。

而地铁车辆的牵引控制单元是地铁运行中的重要组成部分,一旦出现故障,将会对地铁的正常运行造成严重影响。

因此,对地铁车辆牵引控制单元的故障诊断方法进行研究,具有重要的现实意义。

一、故障诊断方法的分类地铁车辆牵引控制单元的故障诊断方法可以分为两类:一类是基于经验的故障诊断方法,另一类是基于模型的故障诊断方法。

基于经验的故障诊断方法是指通过对车辆牵引控制单元的故障现象进行观察和分析,结合经验和专业知识,找出故障原因的方法。

这种方法的优点是简单易行,但是由于其依赖于经验和专业知识,因此存在一定的主观性和不确定性。

基于模型的故障诊断方法是指通过建立车辆牵引控制单元的数学模型,对模型进行分析和仿真,找出故障原因的方法。

这种方法的优点是能够准确地找出故障原因,但是需要建立准确的数学模型,对模型的精度和准确性要求较高。

二、基于经验的故障诊断方法基于经验的故障诊断方法主要包括以下几个步骤:1.观察故障现象:通过观察车辆牵引控制单元的故障现象,如车辆无法启动、加速度不稳定等,找出故障的表现形式。

2.分析故障原因:根据故障现象,结合经验和专业知识,分析故障原因。

例如,车辆无法启动可能是由于电池电量不足、电路故障等原因造成的。

3.验证故障原因:通过检查和测试,验证故障原因的正确性。

例如,对电池电量进行测试,检查电路是否存在故障等。

4.修复故障:根据故障原因,采取相应的修复措施,修复故障。

三、基于模型的故障诊断方法基于模型的故障诊断方法主要包括以下几个步骤:1.建立数学模型:根据车辆牵引控制单元的结构和工作原理,建立数学模型。

2.模型分析:对模型进行分析和仿真,找出故障原因。

例如,通过模型仿真,发现电路中存在短路现象。

3.故障诊断:根据模型分析的结果,确定故障原因。

4.修复故障:根据故障原因,采取相应的修复措施,修复故障。

智能制造系统中的故障诊断与预测研究智能制造是当今制造业的热门话题,它的核心是数字化、网络化、智能化。

智能制造系统的协同性和高效性已经被广泛认同,但是也存在着一系列的问题,其中之一就是故障诊断与预测。

故障诊断与预测是智能制造系统中的重要环节,它能够提高生产效率、降低生产成本、避免设备停机时间等。

好的故障诊断与预测能够使企业在削减生产成本的同时提高生产能力。

一、智能制造系统中的故障诊断在智能制造系统中,故障诊断是最基本的工作之一。

故障诊断的目的是找出所发生的故障原因,以便进行维修。

针对复杂多变的智能制造系统,故障诊断通常需要依靠专业的技术和工具,对系统进行监测、分析和预测。

在故障诊断的过程中,要较为全面地考虑智能制造系统部件之间的关系,以及各个部件的功能影响。

另外,还需要对生产数据、设备数据等进行分析,以找出故障的根源,从而对故障进行修复。

针对智能制造系统中的故障进行诊断的方法主要有以下几种:1. 基于规则的故障诊断方法这种方法基本思路是依据事先建立的故障规则进行推理。

该方法的优点是诊断速度快,其中的推理机理比较简单,但是由于故障规则的多样性和系统的复杂性,该方法的覆盖率和可靠性较低。

2. 基于模型的故障诊断方法该方法的基本思路是构建系统的数学模型,从而对系统进行分析、仿真,最终找出故障原因。

该方法的优点是覆盖率较高,故障诊断结果可靠,但是模型的建立和验证需要大量的工作,模型的精度也决定着诊断结果的可靠性。

3. 基于人工智能的故障诊断方法该方法依赖于人工智能的相关技术,如神经网络、遗传算法等。

与其他方法相比,该方法不需要建立复杂的数学模型,而且具有较高的可靠性和覆盖率。

但是由于人工智能技术本身的不确定性,该方法在某些情况下可能会出现误判和漏判的情况。

二、智能制造系统中的故障预测与故障诊断相比,故障预测更为复杂和关键。

故障预测的目的是在系统出现故障之前,提前预测出可能出现的故障,以便采取预防措施,从而降低维修成本和停机时间。

航天器的故障诊断与容错技术在广袤无垠的宇宙中,航天器肩负着探索未知、传递信息等重要使命。

然而,太空环境极其恶劣且复杂,航天器在运行过程中难免会遭遇各种故障。

为了确保航天器的安全可靠运行,故障诊断与容错技术就显得至关重要。

故障诊断技术就像是航天器的“医生”,它能够及时发现航天器潜在的问题,并准确地定位故障源。

航天器中的各类传感器就如同医生的“听诊器”,它们不断收集着航天器的各种状态信息,如温度、压力、电压、电流等。

这些信息被传送到地面控制中心或航天器自身的计算机系统中,通过先进的算法和模型进行分析处理。

一种常见的故障诊断方法是基于模型的诊断。

在航天器设计阶段,工程师们会建立详细的数学模型来描述航天器的正常工作状态和各种可能的故障模式。

当航天器实际运行时,将采集到的数据与模型预测的数据进行对比,如果出现偏差,就意味着可能存在故障。

另一种方法是基于数据驱动的诊断,这种方法不需要事先建立精确的数学模型,而是通过对大量历史数据的学习和分析,挖掘出数据中的潜在规律和特征,从而实现故障诊断。

然而,仅仅能够诊断出故障还远远不够,还需要具备容错技术,以保证航天器在出现故障的情况下仍能正常工作或者至少维持基本的功能。

容错技术可以分为硬件容错和软件容错两大类。

硬件容错方面,常见的方法包括冗余设计。

这就好比在航天器中安装多个相同功能的部件,当其中一个部件出现故障时,其他备用部件能够立即接替工作,确保系统不中断运行。

比如,航天器的关键控制系统可能会采用双备份甚至三备份的方式,以提高可靠性。

此外,还有故障隔离技术,一旦检测到某个部件发生故障,能够迅速将其隔离,防止故障扩散影响到整个系统。

软件容错则更多地关注算法和程序的设计。

比如,采用容错控制算法,即使某些传感器或执行器出现故障,控制系统仍能通过调整控制策略来维持航天器的稳定运行。

还有软件的自修复技术,当软件出现小的错误或漏洞时,能够自动进行修复,而不需要人工干预。

在实际应用中,故障诊断与容错技术往往是相互结合、相辅相成的。

如何在Matlab中进行异常检测与故障诊断异常检测与故障诊断是现代工业生产中非常重要的环节。

在高精度与高效率的要求下,及时准确地发现并排除系统中的异常和故障是确保生产质量和安全的关键。

Matlab作为一种功能强大、易于使用的科学计算软件,为我们提供了丰富的工具和函数,可以方便地进行异常检测与故障诊断。

一、异常检测:1. 数据预处理在进行异常检测之前,首先需要进行数据预处理。

数据预处理的目的是将原始数据进行清洗、标准化等操作,以便更好地进行后续的分析和处理。

在Matlab中,可以使用诸如`detrend`、`smooth`、`zscore`等函数来对数据进行预处理。

2. 统计方法统计方法是常用的异常检测方法之一。

在Matlab中,我们可以利用统计函数来进行异常检测。

例如,`mean`函数可以计算数据的均值,`std`函数可以计算数据的标准差。

通过计算数据与均值的差异,以及数据与标准差的比较,可以判断数据是否异常。

3. 模型方法模型方法是基于数学模型进行异常检测的方法。

在Matlab中,我们可以使用各种统计模型,如自回归模型(AR)、滑动平均模型(MA)、自回归滑动平均模型(ARMA)等,来对数据进行建模和分析。

通过比较观测值与模型估计值之间的差异,可以发现异常数据。

4. 机器学习方法机器学习方法是目前最为热门的异常检测方法之一。

在Matlab中,我们可以使用各种机器学习算法进行异常检测,如支持向量机(SVM)、K近邻算法(KNN)、聚类分析等。

通过训练模型,并根据模型对新数据进行预测,可以判断数据是否异常。

二、故障诊断:1. 特征提取在进行故障诊断之前,首先需要对数据进行特征提取。

特征提取的目的是从原始数据中提取出能够反映系统状态和故障信息的特征。

在Matlab中,可以利用信号处理工具箱中的函数,如`fft`、`wavelet`等,进行频域分析、小波变换等操作,提取出有用的特征。

2. 匹配算法匹配算法是故障诊断的核心方法之一。

智能故障诊断技术的研究与应用随着科技的迅速发展,人们对设备的要求越来越高,而设备的故障也随之增多。

目前,许多设备的故障诊断仍靠人工判断,这一方法既费时又费力,而且准确率也难以保证。

因此,智能故障诊断技术的研究与应用变得尤为重要。

一、智能故障诊断技术智能故障诊断技术是利用各种先进的数据处理、分析、模拟技术,对设备进行故障分析,识别设备的故障原因并提供相应解决方案的技术,其主要目的是提高设备的可靠性和工作效率。

智能故障诊断技术主要分为基于规则的诊断、基于模型的诊断和基于数据的诊断。

基于规则的诊断是利用专家经验理论和知识库对设备进行故障诊断,其中规则包括设备的工作原理、故障特征以及相应处理方法等,因此该方法依赖专家的经验和知识,具有较高的准确率。

基于模型的诊断是利用数学模型对设备进行故障诊断,其中模型涵盖设备的结构、参数等信息,通过对设备的数据进行仿真模拟来进行故障诊断,该方法具有高精度和高实时性。

基于数据的诊断是利用机器学习算法和数据挖掘技术来对设备进行故障诊断,通过对设备的运行数据进行分析来判断设备是否故障,该方法具有高效、实时性高等特点。

二、智能故障诊断技术的应用智能故障诊断技术在许多行业的应用中都有发挥重要作用,如工业、冶金、化工、电力、交通等。

在工业领域,智能故障诊断技术可用于设备故障预测、预警和减少停机时间。

在冶金、化工、电力行业,智能故障诊断技术能够有效地对设备进行诊断和维修,确保设备的正常运行,减少生产成本。

在交通领域,智能故障诊断技术可用于自动驾驶汽车的故障诊断和预警。

随着自动驾驶汽车的逐渐普及,如何保障其安全运行,减少交通事故变得至关重要。

此时,智能故障诊断技术的应用,能够有效地提高汽车的安全性。

三、发展趋势随着技术的不断发展和成熟,智能故障诊断技术在应用中也会不断地扩展,发展趋势主要体现在以下几个方面:1、智能化随着技术的智能化,智能故障诊断技术也将更加智能化,能够根据设备的运行数据自动进行故障诊断和维修,且在故障诊断过程中,能够尽可能地减少人力干预,提高效率和准确率。

奇异摄动系统的故障诊断和最优容错控制摘要:奇异摄动系统是一类非线性动力学系统,在工业自动化、航空航天等领域具有广泛应用。

由于其特殊的动力学性质和复杂的结构,系统故障的诊断和容错控制一直是研究的热点。

本文将探讨奇异摄动系统的故障诊断和最优容错控制的问题,提出一种基于模型的故障诊断方法和最优容错控制策略,并通过数值仿真验证其有效性。

1. 引言奇异摄动系统是一类由非线性微分方程描述的动力学系统,其具有奇异摄动现象和多模态特性。

由于其复杂的结构和动力学性质,系统容易发生故障,因此故障诊断和容错控制对于保证系统的正常运行至关重要。

2. 奇异摄动系统的故障诊断故障诊断是在系统发生故障时,通过对系统状态和输出的监测,确定故障类型和位置的过程。

针对奇异摄动系统,本文提出一种基于模型的故障诊断方法。

首先,建立奇异摄动系统的数学模型,利用系统的状态方程和输出方程进行故障检测。

然后,通过对比系统的实际输出与模型预测输出的差异,确定故障类型和位置。

最后,利用故障诊断结果进行故障处理和容错控制。

3. 奇异摄动系统的最优容错控制最优容错控制是指在系统发生故障时,通过调整系统的参数和控制策略,使系统在容错状态下仍能保持最优性能。

针对奇异摄动系统,本文提出一种基于模型预测控制的最优容错控制策略。

首先,建立奇异摄动系统的最优控制模型,通过对系统性能指标的定义和优化目标的设定,确定最优控制策略。

然后,利用模型预测控制方法,根据系统的实际状态和故障诊断结果,实时调整控制参数,实现最优容错控制。

4. 数值仿真为验证所提方法的有效性,本文进行了数值仿真实验。

通过对比系统在故障前后的性能指标,证明了所提方法在故障诊断和最优容错控制方面的有效性和优越性。

同时,分析了系统故障对系统性能的影响,并探讨了不同故障类型和位置对系统性能的影响程度。

5. 结论本文研究了奇异摄动系统的故障诊断和最优容错控制问题,并提出了基于模型的故障诊断方法和最优容错控制策略。

本文结合了变工况数学模型的故障诊断方法,着重阐述了燃气轮机热力模型的重要意义和建立过程。

通过建立适合基于热力参数故障诊断的标准模型和故障模型,可以为诊断系统的开发提供重要的理论依据。

基于数学模型的方法需要建立被诊断对象的数学模型。

它利用检测信号或估计出系统的物理参数,或在噪声背景下重构系统的状态,通过参数变化和故障间的联系,对状态估计残差序列的检验和识别等技术对故障进行预报、定位、定量和定因。

因此,它又可以分为参数估计法和状态估计法两种。

1、参数估计法

参数估计法根据模型参数及相应的物理参数的变化来检测和分离故障。

当参数有显著变化时,可利用已有的多种参数估计方法,根据参数变化的统计性特性来检测故障的发生。

这种方法不需计算残差序列,且较利于故障的分离,因此可以和一些状态估计法相结合对非线性系统进行诊断,以得到更好的故障诊断效果。

2、状态估计法

状态估计法是当系统可观和部分可观时,重构被控过程的状态,将估计值与测量值进行比较,构成残差序列,以检测和分离系统故障。

当参数有显著变化时,可利用已有的多种参数估计方法,根据参数变化的统计性特性来检测故障的发生。

当能够获得系统精确的数学模型时,状态估计法最为直接有效。

这类方法虽然综合利用了系统的结构、功能、行为信息,但是由于很多非线性系统的数学模型难以建立,成为了制约此类方法发展的因素。

本文在标准的热力模型基础上通过小偏差方程建立燃气轮机的可测参数和性能参数间的变化关系,然后对比经典的燃气轮机故障发生判据进行故障征兆的转换。

这样直接利用可测参数的变化量进行故障诊断,提高了诊断系统的诊断效率和预报时效。

意义:通过本文所介绍的方法建立的数学模型在系统的开发过程中可以产生了很大的实际效应,提高了系统的诊断效率和准确率。

伴随着计算机软硬件技术的飞速发展,诸多有关燃气轮机的故障诊断的专家系统也得到完善。

热力模型建立得越全面、越深入,则该系统可以诊断的故障范围就越大。

学生:王家乐(20131013081)

时间:2013.10.10。