PP(聚丙烯)发泡剂汇总

- 格式:doc

- 大小:30.50 KB

- 文档页数:2

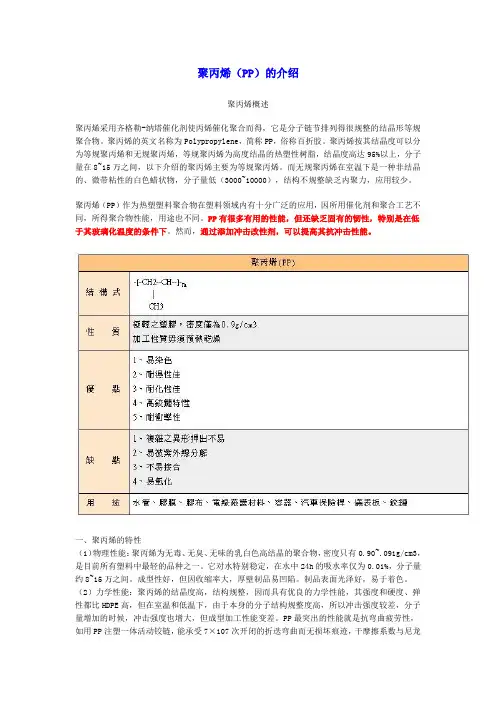

聚丙烯(PP)的介绍聚丙烯概述聚丙烯采用齐格勒-纳塔催化剂使丙烯催化聚合而得,它是分子链节排列得很规整的结晶形等规聚合物。

聚丙烯的英文名称为Polypropylene,简称PP,俗称百折胶。

聚丙烯按其结晶度可以分为等规聚丙烯和无规聚丙烯,等规聚丙烯为高度结晶的热塑性树脂,结晶度高达95%以上,分子量在8~15万之间,以下介绍的聚丙烯主要为等规聚丙烯。

而无规聚丙烯在室温下是一种非结晶的、微带粘性的白色蜡状物,分子量低(3000~10000),结构不规整缺乏内聚力,应用较少。

聚丙烯(PP)作为热塑塑料聚合物在塑料领域内有十分广泛的应用,因所用催化剂和聚合工艺不同,所得聚合物性能,用途也不同。

PP有很多有用的性能,但还缺乏固有的韧性,特别是在低于其玻璃化温度的条件下。

然而,通过添加冲击改性剂,可以提高其抗冲击性能。

一、聚丙烯的特性(1)物理性能:聚丙烯为无毒、无臭、无味的乳白色高结晶的聚合物,密度只有0.90~.091g/cm3,是目前所有塑料中最轻的品种之一。

它对水特别稳定,在水中24h的吸水率仅为0.01%,分子量约8~15万之间。

成型性好,但因收缩率大,厚壁制品易凹陷。

制品表面光泽好,易于着色。

(2)力学性能:聚丙烯的结晶度高,结构规整,因而具有优良的力学性能,其强度和硬度、弹性都比HDPE高,但在室温和低温下,由于本身的分子结构规整度高,所以冲击强度较差,分子量增加的时候,冲击强度也增大,但成型加工性能变差。

PP最突出的性能就是抗弯曲疲劳性,如用PP注塑一体活动铰链,能承受7×107次开闭的折迭弯曲而无损坏痕迹,干摩擦系数与尼龙相似,但在油润滑下,不如尼龙。

(3)热性能:PP具有良好的耐热性,熔点在164~170℃,制品能在100℃以上温度进行消毒灭菌,在不受外力的,150℃也不变形。

脆化温度为-35℃,在低于-35℃会发生脆化,耐寒性不如聚乙烯。

(4)化学稳定性:聚丙烯的化学稳定性很好,除能被浓硫酸、浓硝酸侵蚀外,对其它各种化学试剂都比较稳定,但低分子量的脂肪烃、芳香烃和氯化烃等能使PP软化和溶胀,同时它的化学稳定性随结晶度的增加还有所提高,所以聚丙烯适合制作各种化工管道和配件,防腐蚀效果良好。

聚丙烯泡沫塑料摘要:聚丙烯泡沫塑料是以聚丙烯树脂(以下简称PP)为主体,加入发泡剂及其它添加剂制成。

具有很好的耐热性和优良的力学性能。

文章综述了PP泡沫塑料的材料方,生产过程和工艺参数。

关键词:PP泡沫塑料生产工艺工艺参数引言PP泡沫塑料机械强度较好,有优良的抗拉强度、柔韧性和弹性摩擦系数大,耐磨性能好,有助于制止与其相接触的光滑表面的滑动密度小,绝热性优良;无毒、无味等。

但它对光的稳定性差。

所有这些特点使得P泡沫塑料在汽车、包装、日用和结构材料等各个领域具有优越性。

一、制备PP泡沫塑料原料(1)PP 由于PP发泡性能差,单独使用不易制得闭孔发泡倍率高的泡沫材料。

通常选择熔点在160~170℃左右、低温流动性好的低密度或中密度聚乙烯与其共混才能制得发泡倍率在10~30倍的交联PP泡沫塑料。

共混比例一般为PP 50%~70%,聚乙烯30%~50%左右。

另外,等规PP通过共混可之躯高发泡倍率的泡沫塑料,单力学性能相对偏低,还应对其加以改性。

常采用的改性方法有增韧、增强、填充或互贯网络等。

还有,在挤出发泡过程中,还需将碳酸氢钠和雾水柠檬钠一1:1的配比掺入树脂内,这样可明显地改善操作条件,提高泡沫质量。

(2)发泡剂常用发泡剂分为化学发泡剂和物理发泡剂。

化学发泡剂有偶氮二甲酰胺,偶氮二甲酸钡等。

物理发泡剂最常用的未氮气等。

(3)交联剂通常使用过氧化物,如过氧化二异丙苯、叔基过氧化己烷等。

(4)稳定剂通常使用硫化烷基酚等。

(5)稀释剂常用丙酮。

(6)成核剂有苯甲酸钠、氧化锌、硬脂酸锌等。

(7)填料添加有机硅微球作填料,可制造高性能泡沫塑料。

二、生产工艺(1)生产工艺见表1表1序号制造方法配方/质量份工艺简述特点1 常压发泡法PP 100丙烯酸烯丙酯 3.5甲基丙烯酸烯丙酯—三肼三嗪 24密度 0.05在PP树脂熔融温度以上,发扒鸡凤姐温度一下的温度区间,把树脂与发泡剂,交联剂等在密炼机中加热混炼成为适当的形状成直接用挤出机成型为片状料,将片材加热到发泡剂分解温度以上,让它在常压下发泡常压发泡过程比较复杂而且要有高度技术,但是这种方法便于长片材料的连续大量生产2 加压发泡法立体规整PP树脂 100AC发泡剂 3磺酰叠氮 0.75*Santonox稳定剂 0.2PP树脂、发泡剂、交联剂等放入密闭的模具中,压力下加热时发泡剂分解,一泄压就急速膨胀在加压下抑制了发泡剂的分解速度,同时也增加了熔融树脂中的奇特溶解度,压力下也容易控制交联度,从而能得到高发泡而又有均匀微细气泡的泡沫塑料3 挤出发泡法PP 100AC发泡剂 3硬脂酸锌 1硫化烷基酚 1含发泡剂的热塑性树脂在熔融时从机头挤出,有高压变成常压是体积膨胀二发泡对PP树脂不作交联处理二通过挤出化学发泡法加工发泡倍数为5~20倍的制品(2)生产过程用叠氮化合物为交联剂的等规聚丙烯泡沫塑料的生产流程如下:叠氮化合物为交联剂的等规PP泡沫塑料配方单位:质量份原料名称配比量配方配方配方配方配方配方等规PP 100 75 50 75 50 75乙丙共聚物—25 50 ———乙丙二烯共物———25 50 —聚异丁烯—————251,10-双(磺酰0.25 0.75 0.75 0.75 — 1.0叠氮)癸烷偶氮二甲酰胺 3 5 5 5 5 3 PP泡沫塑料典型的成型工艺包括五个步骤:1.充模将多孔的泡沫PP粒子输入模腔中,通过加压使多孔粒子压缩。

发泡聚丙烯标准发泡聚丙烯是一种广泛应用于建筑、汽车、包装等领域的轻质材料。

为了确保发泡聚丙烯的质量和性能符合要求,制定了相应的标准。

本文将对发泡聚丙烯标准进行介绍。

一、标准编号发泡聚丙烯标准的编号为XXX,该标准由国家标准化委员会制定并管理。

二、标准内容1. 材料要求(1)物理性能:发泡聚丙烯的密度、韧性、强度等物理性能应符合国家标准要求。

(2)阻燃性能:发泡聚丙烯在火焰下的燃烧性能要符合国家相关防火标准。

(3)稳定性:发泡聚丙烯应具有良好的耐久性和稳定性,在使用过程中不易老化、脆化或变形。

2. 生产工艺规范发泡聚丙烯的生产工艺应符合国家标准,包括原料选择、发泡剂的添加、发泡温度控制、发泡时间等方面的要求。

3. 检测方法为了保证发泡聚丙烯的质量一致性,标准中规定了相关的检测方法。

包括密度测试、抗拉强度测试、燃烧性能测试等。

4. 品质控制标准规定了发泡聚丙烯的品质控制要求,包括产品外观、尺寸允许偏差、包装要求等。

三、标准适用范围发泡聚丙烯标准适用于生产和使用发泡聚丙烯产品的企业和单位。

包括但不限于以下领域:1. 建筑行业:用于隔热、隔音、保温的发泡聚丙烯板材、管道等。

2. 汽车行业:用于汽车座椅垫、车门内衬等部位的发泡聚丙烯制品。

3. 包装行业:用于包裹、保护、填充的发泡聚丙烯包装材料。

四、标准的意义制定并严格执行发泡聚丙烯标准对于确保产品质量和安全具有重要意义:1. 保障产品质量:标准规定了发泡聚丙烯产品的质量要求和相关检测方法,可以从源头控制产品的质量问题。

2. 维护用户权益:标准规定了发泡聚丙烯产品的品质控制要求,对于消费者来说,可以更加放心地选择使用。

3. 促进行业发展:标准的制定促使企业提高技术水平和生产规范,推动发泡聚丙烯行业的健康发展。

五、标准的执行和监督发泡聚丙烯标准的执行和监督由相关部门负责。

制造商应当按照标准要求生产,并提供符合标准的产品检测报告。

监督部门对市场上的发泡聚丙烯产品进行抽样检测,确保产品的合格性。

发泡聚丙烯制备与应用研究进展发泡聚丙烯(Expanded Polypropylene,EPP)是一种具有优良性能和广泛应用的发泡塑料材料。

它具有轻质、耐冲击、吸能性好、绝缘性好、耐化学腐蚀等优点,因此在汽车、电子产品、包装、建筑材料等领域得到了广泛的应用。

随着新材料技术的不断发展,发泡聚丙烯的制备与应用研究也在不断深入,取得了一系列重要进展。

本文将对发泡聚丙烯制备与应用研究的进展进行综述。

一、发泡聚丙烯的制备方法目前,发泡聚丙烯的制备方法主要包括物理发泡法、化学发泡法和物理-化学发泡法三种。

1. 物理发泡法物理发泡法是利用物理手段将高压气体注入聚丙烯中,通过降压释放气体使聚丙烯发生发泡的过程。

该方法简单易行,可以在常温下进行,但需要专门的制备设备,成本较高。

物理-化学发泡法是将物理发泡法与化学发泡法相结合,利用高压气体和发泡剂共同作用,使聚丙烯发生发泡的过程。

该方法综合了物理发泡法和化学发泡法的优点,可以实现发泡均匀和稳定,是目前发泡聚丙烯制备的主要方法之一。

1. 汽车领域汽车领域是发泡聚丙烯的重要应用领域之一,主要用于汽车内饰、汽车座椅、汽车保险杠等部件。

随着汽车轻量化和安全性能要求的不断提高,发泡聚丙烯因其轻质、耐冲击、吸能性好等优点受到了汽车制造商的青睐。

近年来,随着汽车产业的快速发展,发泡聚丙烯在汽车领域的应用也在不断扩大,成为了汽车轻量化的重要材料之一。

2. 电子产品领域电子产品领域是发泡聚丙烯的另一个重要应用领域,主要用于电子产品包装、电子产品保护材料等。

发泡聚丙烯因其绝缘性好、抗震性能好等特点,可以有效地保护电子产品不受外界环境的影响,具有良好的应用前景。

3. 包装领域发泡聚丙烯在包装领域的应用也非常广泛,主要用于食品包装、物流包装等。

由于其轻质、耐冲击、隔热等特点,可以有效地保护包装物品不受损坏,同时具有环保、可回收利用的特点,受到了包装行业的重视。

4. 建筑材料领域在建筑材料领域,发泡聚丙烯主要用于保温材料、隔热材料等。

聚丙烯挤出发泡工艺技术聚丙烯挤出发泡工艺技术指的是通过挤出机将聚丙烯熔融后,加入发泡剂,然后通过模具挤出成型。

聚丙烯是一种常见的塑料材料,具有优良的物理性能和成型性能,所以广泛应用于各行各业。

发泡技术则是为了改善聚丙烯的密度和吸音性能,提高其综合性能而开发的一种技术。

下面将介绍聚丙烯挤出发泡工艺技术的过程和优势。

聚丙烯挤出发泡工艺技术主要包括以下几个步骤:首先是将聚丙烯颗粒经过熔融机熔融。

熔融机可以通过电加热方式将聚丙烯颗粒加热到一定温度,使其熔化成为熔融聚丙烯。

然后,将发泡剂加入熔融聚丙烯中,通过混合机均匀搅拌。

发泡剂的添加可以根据需求选择不同的种类和含量,以达到不同的发泡效果。

接下来,将聚丙烯熔融发泡料送入挤出机的螺杆筒中。

螺杆筒会将发泡料推到机头端,然后通过模具挤出成型。

最后,待挤出的发泡聚丙烯冷却后,即可得到所需的发泡聚丙烯制品。

聚丙烯挤出发泡工艺技术的优势主要体现在以下几个方面:首先,聚丙烯材料本身具有优良的物理性能和成型性能,发泡后能够保持这些优点的同时,又增加了一定的低密度特性,使其广泛应用于各种领域。

其次,聚丙烯挤出发泡工艺技术可以根据需要进行发泡剂的选择和添加,从而制备出不同密度和性能的发泡聚丙烯制品,满足不同行业和产品的需求。

再次,聚丙烯挤出发泡工艺技术具有工艺简单、成本低廉的优势,相比于其他发泡工艺,具有较高的经济性和适用性。

总之,聚丙烯挤出发泡工艺技术是一种应用广泛、经济实用的工艺技术。

通过这种技术可以制备出密度低、性能优良的发泡聚丙烯制品,适用于各种领域。

随着科技的不断进步,聚丙烯挤出发泡工艺技术也会不断改进和完善,为各行各业提供更优质的产品和解决方案。

18种化学发泡剂介绍18种化学发泡剂介绍化学发泡剂又称分解性发泡剂。

它们能均匀地分散于树脂中,受热分解,可产生至少一种气体。

可分为无机发泡剂和有机发泡剂两类。

有机发泡剂是塑料中使用的主要发泡剂,主要是偶氮类、亚硝基类和磺酰肼类。

另外还有一些发泡剂组成物,其发泡气体是通过两个组分间的吸热反应而释放出来的。

1、偶氮类桔黄色结晶粉末,相对分子质量116.1,相对密度1.65,细度(200 目通过)≥99.5%,水分≤0.1%,灰分≤0.1%。

溶于碱,不溶于醇、汽油、苯、吡啶等一般有机溶剂,难溶于水。

分解温度190~205℃,不易燃。

发气量为200~300ml/g,主要是氮气、一氧化碳和少量二氧化碳。

室温贮存稳定,有自熄性,但在120℃以上时因分解产生大量气体,在密闭容器中易发生爆炸。

用途:适用于PE、PVC、PS、PP、ABS 等。

其分解产物无毒、无臭、不污染,可以制得纯白的泡沫体。

本品分解温度高,产生的气泡均匀、致密。

适用于闭孔泡沫体、常压或加压发泡体,厚的或薄的发泡体等各种发泡制品。

如PVC和增塑糊发泡体,聚烯烃的压延和模塑发泡体,发泡人造革等。

2、2,2'-偶氮二异丁腈白色结晶粉末,相对密度1.1,挥发分1%,甲醇不溶物0.1%,熔点>99℃。

溶于甲醇、乙醇、丙醇、乙醚、石油醚等有机溶剂,不溶于水。

分解温度98~110℃,放出氮气,发气量130~155ml/g。

室温下缓慢分解,30℃下贮存数月后显著变质,故本品应在10℃以下存放。

用途:特别适用于PVC,还可用于环氧树脂、PS、酚醛树脂及橡胶等。

分解发热量低,约125.6~167.5J/mol,故使用量高达40%也不致使制品烧焦,可制得洁白制品。

本品分解温度低,可用于普通的PVC 糊。

毒性较大,这大大限制了其应用。

近年来,其作为发泡剂应用已日渐缩小,主要用作聚合引发剂。

3、偶氮二甲酸二异丙酯橙色油状液体,相对分子质量202,凝固点2.4℃,沸点75.5℃(33.31Pa),单独加热时,240℃下仍然稳定。

epp零件发泡流程发泡剂涂覆在 epp 发泡工艺中,首先需要将化学发泡剂涂覆在聚丙烯 (PP) 颗粒上。

发泡剂通常为低沸点的有机化合物,例如戊烷或异丁烷。

将这些发泡剂溶解在溶剂中,然后使用喷雾或浸渍系统将溶液应用于 PP 颗粒。

发泡剂的涂覆均匀性至关重要,因为它影响泡沫的均匀性。

热熔加工PP 颗粒涂覆发泡剂后,将其放入注塑机中进行热熔加工。

在热熔过程中,PP 颗粒在高温和高压下熔融形成均质熔体。

熔融的 PP熔体包含溶解的发泡剂。

模具成型热熔的 PP 熔体被注入模具中。

模具的形状决定了 epp 制品的最终形状。

在注塑过程中,保持模具的适当温度和压力,以确保均匀的材料分布和泡沫的成型。

发泡膨胀随着 epp 制品在模具中的成型,溶解的发泡剂开始挥发。

挥发的发泡剂在熔体中形成气泡,导致熔体膨胀。

膨胀的熔体会填满模具,形成具有闭孔结构的泡沫制品。

冷却固化模具中的 epp 制品经过一段时间的冷却固化。

在此过程中,发泡剂气体从泡沫中逸出,泡沫结构逐渐固化。

冷却时间和温度的控制对泡沫结构的均匀性和强度至关重要。

脱模当 epp 制品完全固化后,将其从模具中取出。

脱模过程需要小心,以避免损坏泡沫结构。

脱模后,epp 制品经过检查和修整,准备进行后续加工或应用。

影响发泡质量的因素epp 发泡过程的质量受多种因素影响,包括:发泡剂的种类和浓度PP 颗粒的粒度和分布注塑机的温度和压力模具的温度和压力冷却固化时间和温度脱模操作的谨慎性通过对这些因素进行优化,可以生产出具有所需密度、强度和外观的优质 epp 制品。

起泡胶的材料

起泡胶是一种常见的材料,它由聚合物和发泡剂组成。

发泡剂能够产生气泡,并使聚合物形成小孔,从而产生起泡胶的特殊结构和各种特性。

以下是起泡胶的一些常见材料:

1.聚氨酯(PU):聚氨酯起泡胶由多元醇和多功能异氰酸酯

反应而成。

聚氨酯起泡胶具有优异的弹性和耐用性,能够在不同温度和湿度条件下保持其性能稳定。

2.聚苯乙烯(PS):聚苯乙烯起泡胶常被用作包装和保护材料,具有轻质、隔热、吸震等优点。

聚苯乙烯发泡胶是通过在高温下加入发泡剂生成的,具有闭孔结构,可以提供较好的保温效果。

3.聚乙烯(PE):聚乙烯起泡胶具有良好的柔软性和耐撕裂性能,并且是一种无毒、环保的材料。

聚乙烯起泡胶通常用于包装和嵌填材料。

4.聚丙烯(PP):聚丙烯起泡胶具有较高的强度和硬度,可以

重复使用。

聚丙烯发泡胶通常用于制作保温杯、鞋垫等产品。

5.聚乙烯醇(PVA):聚乙烯醇起泡胶是一种水溶性材料,常

用于制作农药包装、果蔬保鲜膜等。

它具有良好的降解性能,不会对环境造成污染。

除了以上材料外,还有一些其他材料常用于制作起泡胶,如聚酯、聚氨酯等。

这些材料的选择取决于起泡胶的用途和具体要

求。

总之,起泡胶的材料种类繁多,具有不同的特性和用途,为我们的生活提供了很多便利。

ac发泡剂用途

AC发泡剂是一种广泛应用于聚合物发泡加工的化学发泡剂,具有发泡量大、分解时间短、不助燃、无毒、无臭味、不污染、不变色、颗粒细、易分解等特性。

其主要用途包括但不限于:

1. 聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、

聚酰胺(PA)、ABS树脂以及各种橡胶等合成材料的加工过程中。

2. 用于制造包装材料、家具、玩具、汽车零部件和密封件等。

3. 广泛用于拖鞋、鞋底、鞋垫、塑料壁纸、天花板、地板革、人造革、绝热、隔音材料等发泡。

AC发泡剂的分解温度为200℃-240℃,发气量为mL/g,分解时释放的气

体主要为N2,同时有少量的CO2、CO和$ NH3$。

AC室温下化学性质稳定,易于储存,分解产物无毒害、不污染环境。

以上内容仅供参考,如需更多信息,建议查阅相关文献或咨询专业化学领域研究人员。

发泡聚丙烯标准发泡聚丙烯是一种轻质、高强度的塑料材料,具有良好的隔热、隔音、抗震和阻燃性能,广泛应用于建筑、交通、电子、包装等领域。

为了确保发泡聚丙烯产品的质量和安全性,制定了一系列的发泡聚丙烯标准,以规范其生产、使用和测试方法。

发泡聚丙烯标准的主要内容包括以下几个方面:1. 材料规格:发泡聚丙烯的材料规格是制定发泡聚丙烯标准的基础。

材料规格包括聚丙烯树脂的物理性质、热性能、机械性能等指标要求。

例如,聚丙烯的熔融指数、密度、抗张强度、热变形温度等都需要在标准中进行规定。

2. 生产工艺:发泡聚丙烯的生产工艺直接影响其质量和性能。

发泡聚丙烯标准需要规定生产工艺的要求,包括原料的配比、发泡剂的使用、发泡温度和压力控制等。

这些要求有助于确保产品的一致性和稳定性。

3. 物理性能:发泡聚丙烯的物理性能包括密度、热导率、抗压强度、弹性模量等。

标准需要规定这些性能指标的测试方法和要求。

例如,发泡聚丙烯的密度可以通过测量其体积和质量来计算,热导率可以通过热传导实验来测定。

这些测试方法的标准化可以确保不同厂家生产的发泡聚丙烯产品具有可比性。

4. 环境性能:发泡聚丙烯的环境性能包括阻燃性能、耐候性、耐化学品性能等。

发泡聚丙烯标准需要规定这些性能指标的测试方法和要求。

例如,阻燃性能可以通过燃烧实验来测试,耐候性可以通过加速老化实验来评估。

这些测试方法的标准化可以确保发泡聚丙烯产品在不同环境条件下的性能稳定性和安全性。

5. 使用要求:发泡聚丙烯产品的使用要求是为了确保其在实际应用中的性能和安全性。

使用要求可能包括产品的尺寸、安装方法、使用环境要求等。

例如,在建筑领域中,发泡聚丙烯板材的安装要求包括板材之间的接缝处理、固定方法等。

发泡聚丙烯标准的制定和实施有助于提高产品的质量和安全性,促进行业的健康发展。

标准的制定需要考虑产品的实际使用情况和市场需求,同时也要参考国际上的相关标准和技术要求,以确保国内产品的竞争力和国际接轨性。

聚丙烯EPP1007的开发摘要:EPP是发泡聚丙烯的缩写(Expandedpolypropylene),是一种新型泡沫塑料的简称。

本篇文章介绍了EPP1007的工艺机理和生产难点,从实际生产方面对发泡聚丙烯EPP1007开发及生产过程优化。

关键词:聚丙烯;EPP1007;机理;开发;引言EPP是聚丙烯塑料发泡材料,是一种性能卓越的高结晶型聚合物/气体复合材料,以其独特而优越的性能成为增长最快的环保新型抗压缓冲隔热材料。

EPP还是一种环保材料,可回收循环利用。

可自然降解。

EPP具有更高的机械强度,极大地拓展了泡沫塑料的应用场景。

EPP1007是一种环保型的轻质泡沫材料,因其具有良好的隔热、压力回弹性、重量轻、环境友好等特性,近些年被广泛应用于汽车制造、电子及食品包装、建筑构造、航天军事等领域。

独山子石化经过市场调研,合作开发了发泡聚丙烯EPP1007,解决了实际生产困难,填补了产品空白。

1EPP1007的市场应用1.1机械及汽车制造零部件发泡聚丙烯具有良好的机械性能,可以直接制造或改性后制造各种机械设备的零部件,如制造工业管道、农用水管、电机风扇、基建模板等。

改性的聚丙烯可模塑成保险杠、防擦条、汽车方向盘、仪表盘及车内装饰件等,大大减轻车身自重达到节约能源的目的。

1.2电子及电气工业器件改性的聚丙烯可用于制作家用电器的绝缘外壳及洗衣机内胆,普遍用于电线电缆和其他电器的绝缘材料。

采用重量份数的均聚聚丙烯60~80份,乙烯-乙烯醇共聚物20~40份,相容剂(聚丙烯马来酸酐接枝物与乙烯-乙烯醇共聚物的反物)1~10份,于170℃~190℃条件下混炼制成的聚丙烯复合材料具有较高的韧性,其冲击强度高达210J/m,具有较高的气体阻隔性能,透水蒸汽速率接近2000g·μm/(m2·24h)。

在制备阻隔性薄膜时,可采用传统的制膜工艺进行生产,工艺较为简单,生产的成本较低。

2EPP1007的优化开发2.1 EPP1007生产机理独山子石化公司聚烯烃一部聚丙烯装置2016年开发了新产品EPP1007,EPP1007是三元无规共聚聚丙烯,是由丙烯、乙烯、丁烯-1三种组分在催化剂作用下与链终止剂-氢气混合,在聚合反应器中发生聚合反应形成多相共聚物。

发泡材料化学知识点总结发泡材料的制备方法主要有物理发泡和化学发泡两种。

物理发泡是指在高温或高压条件下,通过加入气体或发泡剂使材料膨胀形成泡孔结构;化学发泡是在原材料中添加化学发泡剂,在一定条件下发生化学反应产生气体使材料发泡。

根据不同的发泡材料和应用要求,选择不同的发泡方法。

发泡材料具有一定的化学结构,在制备和应用中,需要考虑其化学性能。

本文将从发泡剂、原材料选择、发泡机理、发泡材料的特性和应用等方面进行详细的介绍。

一、发泡剂发泡剂是指能够在一定的条件下生成气体,使材料膨胀形成泡孔结构的物质。

根据其性质和作用机理,发泡剂可以分为物理发泡剂和化学发泡剂。

1.物理发泡剂物理发泡剂是指在高温或高压条件下释放气体的物质。

目前广泛应用的物理发泡剂主要包括氮气、二氧化碳和氟利昂等。

氮气和二氧化碳是通过在高温或高压下将气体溶解在塑料或橡胶中,然后迅速降低温度或压力使气体膨胀形成泡孔结构;氟利昂是通过在原材料中加入氯氟碳化合物,在加热条件下释放气体,使材料发泡。

物理发泡剂的优点是发泡效果好,泡孔均匀细密,但需要高温或高压条件。

2.化学发泡剂化学发泡剂是指在一定条件下发生化学反应产生气体。

常见的化学发泡剂包括氧化铝、氧化钠和碳酸氢铵等。

这些物质在一定条件下会分解产生气体,使材料发生膨胀。

化学发泡剂的优点是反应速度快,不需要高温或高压条件,但需要考虑产生的气体对材料的影响。

二、原材料选择选择适合的原材料是制备发泡材料的关键步骤。

常用的原材料包括塑料、橡胶、水泥和金属等。

根据不同的原材料,需要选择不同的发泡剂和发泡方法。

1.塑料塑料是一种具有可塑性和可加工性的高分子材料,广泛应用于发泡材料的制备。

常见的发泡塑料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)和聚氨酯(PU)等。

根据不同的要求,可以选择不同的发泡剂和发泡方法。

2.橡胶橡胶是一种具有弹性和耐磨性的高分子材料,常用于发泡橡胶的制备。

PP(聚丙烯)发泡剂

聚丙烯(PP)发泡技术,在国外已经成熟,据了解,国内尚属空白。我公司,依靠

自身技术力量,在科研攻关人员的努力下,完全自主研发成功了聚丙烯(PP)发泡

剂。 它利用超临界CO2发泡原理。 目前最高可制得80倍以上的聚丙烯泡沫塑

料。可根据不同的发泡要求,配制发泡原料。应用范围广、无毒环境保护。

PP泡沫优点

1) 泡沫材料 使用温度 力学性能 环境友好 尺寸形状恢复 能量吸收

2) PP ≤130℃,可在微波炉中使用。 弯曲模量≈1.52Gpa,耐应力开裂性能

优异。可降解,可回收,无毒,多次连续撞击和挠曲形变后形状回复快、好

3) 聚乙烯 <80℃,不能在沸水中使用。 弯曲模量≈207Mpa 不可降解,可

回收,无毒性软,不耐负荷差(性软)

4) 聚苯乙烯 <70℃,不能在沸水中使用。 抗冲击性能差、较脆、不可降

解,难回收,有毒性脆,不耐负荷差(性脆)

PP发泡的影响因素

1、 PP材料的性质

通用PP:熔体强度随温度的提高剧烈下降,它的发泡温度区间只有4℃;其

熔体延伸率较低,很难制备得到500kg/m3以下的中低密度泡沫材料。

高熔体强度PP:熔体强度越高,发泡加工温度和压力区间越大,熔体延伸

率越高,可制得80倍以上的泡沫。

2、 PP发泡设备结构

PP发泡不同于PE和PS,发泡设备(如挤出机)的结构设计比较特殊,但是

随着PP熔体强度的提高,发泡成型对设备的依赖性减弱。

3、 PP发泡工艺

不同种类的PP对发泡工艺有不同的要求,但较高的熔体强度会使加工区间

(如温度和压力)变宽,使发泡加工连续、稳定。

普通聚丙烯具有的线性结构使其在发泡时泡孔容易塌陷,产生并空或者开孔

现象,很难制得500kg/cm3的中低密度泡沫材料 高熔体强度PP具有较高的熔

体强度、熔体拉伸粘度和熔体延伸率,能得到发泡倍率高达80倍以上的微孔发

泡结构。

4、 PP发泡材料的应用领域

各种密度聚丙烯泡沫 用途

200-600公斤/立方米 食品包装:油性食物盘,水果盘,微波餐具

40-150公斤/立方米 汽车:门框线,引擎罩,车顶线

70-200公斤/立方米 保护性包装:头盔内衬,保险杠,缓冲气垫

60-200公斤/立方米 绝缘材料:热水管外套,空调处套,电缆外套