乙烯装置裂解炉对流段炉管腐蚀原因分析

- 格式:pdf

- 大小:2.69 MB

- 文档页数:1

乙烯装置设备腐蚀分析及对策发布时间:2021-03-10T04:25:45.438Z 来源:《防护工程》2020年31期作者:刘经明[导读] 乙烯装置设备会受到腐蚀的影响导致设备失效,所以必须要加强对乙烯装置设备腐蚀的分析。

本文将主要对裂解炉、稀释蒸汽系统、裂解气压缩机等部分的腐蚀问题进行深入探讨,掌握导致腐蚀的各种原因,进而针对原因制定相应的处理对策,促进乙烯装置设备的防腐水平提高,使装置的运行安全能够得到更好的保障,延长装置的运行周期。

天津石化烯烃部乙烯车间天津市 300270摘要:乙烯装置设备会受到腐蚀的影响导致设备失效,所以必须要加强对乙烯装置设备腐蚀的分析。

本文将主要对裂解炉、稀释蒸汽系统、裂解气压缩机等部分的腐蚀问题进行深入探讨,掌握导致腐蚀的各种原因,进而针对原因制定相应的处理对策,促进乙烯装置设备的防腐水平提高,使装置的运行安全能够得到更好的保障,延长装置的运行周期。

关键词:乙烯装置;腐蚀分析;裂解炉;稀释蒸汽系统;裂解气压缩机引言本次乙烯装置设备防腐分析以某800kt/a乙烯装置作为主要分析对象,采用前脱丙烷前加氢流程,以丙烷、石脑油、加氢裂化尾油、LPG为裂解原料,以乙烯、丙烯、碳四和加氢汽油为主要产品。

为了促进装置的良好运行,需要定期进行检修,尤其是对装置的腐蚀情况要做好全面的调查,及时对腐蚀进行相应的处理,降低安全隐患。

在腐蚀调查过程中,采用宏观检验法,利用超声测厚、金相分析等各种技术手段进行深入检测,能够更清晰的了解到乙烯装置设备的实际腐蚀情况,有利于科学分析和对策制定。

一、裂解炉腐蚀分析及对策在乙烯装置设备中,共有1台气体炉和7台液体炉共8台裂解炉,其中气体炉辐射段为2-1-1-1型炉管,液体炉为2-1型炉管,在辐射段出口设置了扭曲片管,能够使换热效果得到较好的提高。

经过设备检修的腐蚀调查后能够发现,液体炉辐射段炉管存在的表面裂纹较多,在扭曲片管上的裂纹更加集中。

1、腐蚀原因分析首先是造成腐蚀的直接原因,可以从开裂炉管的化学成分检测和金相分析结果中看出,在炉管内存在表面局部过度渗碳的情况,会导致过高的内表面碳浓度,并且由内向外过度,产生碳浓度逐渐降低的趋势,碳浓度的差异性会受到高温运行和升降温的持续影响,致使非渗碳层与渗碳层逐渐变形,最终产生不同的受力作用导致热疲劳损伤,龟裂也就随之产生。

乙烯裂解炉翅片管腐蚀失效原因

张树萍;田亚团;王杜娟;张学争

【期刊名称】《石油化工腐蚀与防护》

【年(卷),期】2007(024)006

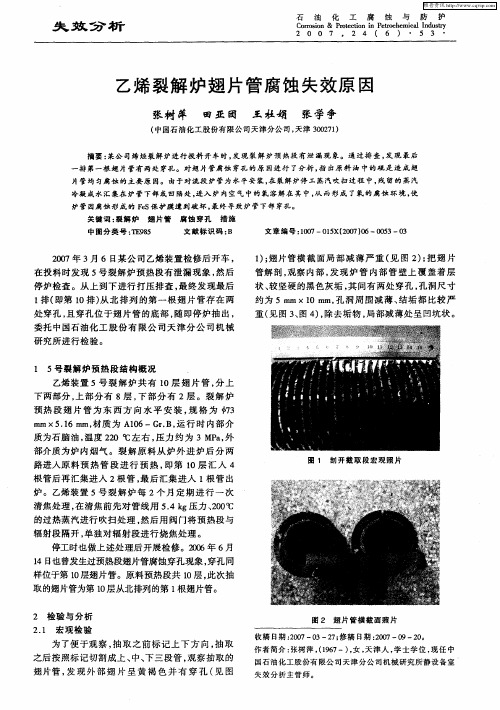

【摘要】某公司烯烃裂解炉进行投料开车时,发现裂解炉预热段有泄漏现象.通过排查,发现最后一排第一根翅片管有两处穿孔.对翅片管腐蚀穿孔的原因进行了分析,指出原料油中的硫是造成翅片管均匀腐蚀的主要原因.由于对流段炉管为水平安装,在裂解炉停工蒸汽吹扫过程中,残留的蒸汽冷凝成水汇集在炉管下部或凹陷处,进入炉内空气中的氧溶解在其中,从而形成了氧的腐蚀环境,使炉管因腐蚀形成的FeS保护膜遭到破坏,最终导致炉管下部穿孔.

【总页数】3页(P53-55)

【作者】张树萍;田亚团;王杜娟;张学争

【作者单位】中国石油化工股份有限公司天津分公司,天津,300271;中国石油化工股份有限公司天津分公司,天津,300271;中国石油化工股份有限公司天津分公司,天津,300271;中国石油化工股份有限公司天津分公司,天津,300271

【正文语种】中文

【中图分类】TE985

【相关文献】

1.乙烯裂解炉辐射段炉管失效原因分析及对策 [J], 吴建平

2.对多起乙烯裂解炉HP型炉管失效原因的分析总结 [J], 耿鲁阳;巩建鸣;姜勇

3.乙烯裂解炉SLE废热锅炉失效原因 [J], 孙博;张勇;杨会刚;陈广涛

4.乙烯裂解炉对流段原料预热翅片管开裂原因分析及对策 [J], 温鹏程

5.乙烯裂解炉对流段翅片管开裂失效分析 [J], 苏婷婷;张斌;范希磊;何鑫业

因版权原因,仅展示原文概要,查看原文内容请购买。

乙烯装置裂解炉急冷锅炉泄漏失效原因分析及对策摘要:在石油化工乙烯生产装置中,裂解炉是非常重要的龙头装置。

本文首先对裂解炉急冷锅炉泄漏失效的原因进行分析,随后再详细探讨解决裂解炉急冷锅炉泄漏失效的方法,希望能对广大从事石油化工乙烯生产的同行有所帮助。

关键词:裂解炉急冷锅炉;泄漏;失效;分析前言当前在我国大部分乙烯装置中常常会出现裂解炉急冷锅炉泄漏失效的问题,而导致该问题产生的原因也较多。

只有能够全面分析其泄漏失效的原因,才能有效采取针对性的解决措施,促进生产的高效与安全进行,所以非常有必要深入分析与总结裂解急冷锅炉泄漏失效的原因。

一、裂解炉急冷锅炉泄漏失效的原因分析(一)锅炉给水系统的杂质含量超标在锅炉给水系统中的杂质主要包括了悬浮物质、溶解气体与溶解固体等内容。

一般情况下锅炉给水通过预处理后实际含盐量较少,通常其电导率都不超过10μs/cm,从而不会导致设备与管理发生腐蚀。

进入急冷锅炉后,因为锅炉给水政法浓缩,所以其中的悬浮物、SiO2以及其他杂质离子就会出现沉积现象,其中部分的钙离子、钠离子以及SiO2因为不能够跟着蒸汽排除,所以会慢慢的积聚在管台根部,并与急冷锅炉换热管的外壁相附着。

因为钙盐、钠盐、SiO2以及铝酸盐等物质其具有较差的导热性,从而使得被附着物所附着的金属温度大大上升,让部分渗透在附着物下的锅炉给水在短时间内发生浓缩。

但是因为被附着物所阻挡,浓缩后的炉水难以有效均匀混合锅炉给水,致使附着物下锅炉水的碱浓度大幅上升,并且炉管温度在短时间内快速升高。

一旦有游离的NaOH存在于锅炉给水中时,附着物下的碱浓度便会大幅增加,进而引发碱性腐蚀。

(二)锅炉给水系统的磷酸盐腐蚀有关研究显示,锅炉给水系统不但要能够对PH值与SiO2的含量进行监测,而且还需要对钠磷比进行监控。

一般情况下需要控制锅炉给水中的钠磷比在2.5-2.8的范围内。

其中钠磷比能够将明炉水中各类磷酸盐的存在形式有效的反映出来。

161中国设备工程Engineer ing hina C P l ant中国设备工程 2020.04 (上)1 检验与分析1.1炉管宏观、低倍分析炉管水平安装在炉内,迎向高温烟气侧为向火面,其颜色为棕红色,背向烟气侧为背火面,其颜色为深棕红色。

裂纹均在炉管的向火面,肉眼可见三条明显的裂纹,依次标记为裂纹1、2、3,见图1。

图1 炉管开裂宏观示意图将裂纹1、2、3切割,得到炉管断口1、2、3。

炉管断口处没有明显地塑性变形,裂纹起源于炉管内壁,沿管壁向外扩展。

因高温蒸汽的作用,断口表面呈蓝黑色,表明断口发生了一定程度的高温氧化。

在炉管断口上的裂纹扩展区,可见“海滩线”的痕迹,断口具有疲劳断裂的典型特征。

1.2 炉管材质分析对炉管材质使用光谱仪进行分析,结果表明,炉管材质基本符合TP321H 不锈钢的标准要求,仅Cr%含量稍低,见表1。

1.3 炉管金相分析在炉管的裂纹2处切取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析。

在炉管的裂纹2处,炉管内壁(向火面)发生了严重的晶间腐蚀,部分晶粒脱落产生了腐蚀坑,裂纹产生在这些地方,并由此向管壁内扩展;裂纹扩展起始阶段以沿晶扩展为主,裂纹深入后,裂纹扩展方式为沿晶+穿晶,裂纹尖端较圆钝,具有疲劳断裂的特征;该部位炉管内壁晶间腐蚀程度为3类(沟状组织);管壁金相组织为奥氏体。

在炉管管壁中部(向火面),晶间腐蚀程度为2类(混合组织);管壁金相组织为奥氏体,见图2。

乙烯裂解炉对流段炉管开裂原因分析解英南,王晋,王钦明,迟国政(中国石油辽阳石化分公司,辽宁 辽阳 111003)摘要:某公司GK-VI 型裂解炉对流段稀释蒸汽预热段(DSSH 段)一根炉管发生开裂,炉管规格φ114×6.02mm,材质TP321H 不锈钢,已服役12年,炉管内介质水蒸汽,炉管内出入口温度624℃/210℃,炉管外烟气温度852~948℃。

针对某公司GK-VI 型乙烯裂解炉对流段稀释蒸汽预热段(DSSH 段)炉管开裂原因进行分析,结果表明,炉管开裂是晶间(应力)腐蚀和腐蚀(热)疲劳共同作用所致。

乙烯装置压缩系统腐蚀原因分析摘要:本文从某工厂乙烯装置压缩系统的腐蚀实况分析腐蚀原因,从工艺和材料上提出了相应的防腐对策,以作参考。

关键词:乙烯装置压缩系统防腐对策一、前言乙烯装置裂解气压缩机系统原料中腐蚀元素有硫、氮、氧等。

原料通过裂解炉与蒸汽转化反应后会生成不同的腐蚀介质:元素硫、硫化物(包括硫化氢)、氨、二氧化碳、一氧化碳、氢、氰化物、有机酸等。

轻烃原料中含有硫化物,CO2等酸性物质,石脑油原料除了含硫化物外,还有氯化物。

近几年原油开采增加了有机氯的成分,氯化物增加了乙烯裂解装置腐蚀性。

二、某工厂腐蚀实况某工厂2007年大修期间对压缩系统的段间排出罐进行了腐蚀调查,排出罐的内壁发生了均匀腐蚀,壁上分布着黄褐色浮锈。

同时对2004年大检修期间挂入罐中的腐蚀监测挂片进行了观察:20#碳钢挂片表面均匀腐蚀严重,试片有一定减薄,而16MnR挂片均匀腐蚀略优于20#碳钢,18-8不锈钢表面光亮,未见明显腐蚀。

因此,可知压缩系统排出罐中存在一定的腐蚀环境。

另外,在2007年大检修之前,压缩系统的某碳钢换热器发生泄漏,可以看到管束表面有浮锈存在。

三、压缩机腐蚀原因分析1.压力的影响。

随着压力的增加CO2气体的溶解度增大,使阴极去极化过程加快,从而大增加腐蚀速率。

2.流速的影响。

随着流速的加快,H2CO3和H+等去极化剂能更快地扩散到电极表面,使阴极去极化增强,腐蚀产生的Fe2+迅速离开金属表面,阻止金属表面保护膜形成,并且对已形成的保护膜起到破坏作用,形成活化——钝化微电池,从而使腐蚀速率大大增加。

气体挾着液体强烈地冲击钢铁表面,产生强烈的液击,导致严重的冲刷腐蚀。

3.气体中氧含量的影响。

为了保护尿素合成塔等重要设备,在CO2气体中加入0.5%左右的氧,而氧与CO2存于水中时会引起严重的腐蚀。

当金属表面有完好的保护膜存在时,氧气存在将增加保护膜的完整性;而当金属表面未形成保护膜或保护膜被破坏时,由于氧是Fe腐蚀反应中的主要阴极去极化剂之一,氧含量增加会加速碳钢腐蚀速率。

炉管腐蚀的起因与对策一、炉管腐蚀的定义炉管腐蚀是指在高温、高压等特殊条件下炉管表面受到化学腐蚀或电化学腐蚀的现象。

该现象会导致炉管表面的金属逐渐被腐蚀,最终导致管壁变薄,出现裂纹或泄漏等情况,严重威胁设备的安全运行。

二、炉管腐蚀的起因炉管腐蚀是由多种因素共同作用所引起的。

总体来说,炉管腐蚀可分为化学腐蚀、电化学腐蚀以及氧化失效等情况。

1. 化学腐蚀化学腐蚀是指物质相互作用时,由于化学反应而形成的腐蚀现象。

炉管内部物质相互作用时会产生化学反应,匀流器、翼片、旋涡发生器等设备在使用过程中,可能发生的化学反应,造成的腐蚀会对炉管造成严重损伤。

2. 电化学腐蚀电化学腐蚀是指炉管表面在特殊介质和外加电位作用下的腐蚀现象。

介质中的离子和氧化还原反应会发生金属腐蚀作用,产生电化学反应,导致炉管腐蚀。

3. 氧化失效氧化失效是指金属在高温氧化环境下所引起的腐蚀。

炉管表面吸附了一些有害物质,这些物质发生反应后,最终形成氧化的产物,加速炉管表面的腐蚀,氧化失效是制约炉管使用寿命的主要因素。

三、炉管腐蚀的对策为了减缓炉管腐蚀,可以考虑以下一些对策。

1. 优化设计炉管的设计是减缓腐蚀的首要环节,可以通过优化设计来减少炉管在高温高压工况下的腐蚀情况。

例如,加粗管壁的设计,可以增加炉管的强度,提高炉管使用寿命。

2. 合理选材选用合适的材料也是减缓腐蚀的重要方针。

例如,炉管选用高强度不锈钢管材,防止长期使用中发生腐蚀损耗,保证炉管的稳定性和安全性。

此外,应注意不同温度范围使用的材料限制,材料的韧性和硬度也要考虑均衡。

3. 改进工艺通过改进生产工艺可以有效缓解炉管腐蚀问题。

例如,在炉管内部喷涂耐腐蚀涂料、覆盖隔热层等,增强炉管的耐腐蚀能力。

4. 加强维护定期维护、清洗设备也可以有效减缓炉管腐蚀。

例如,定期对烟道脉冲清灰,能够有效的减少炉管表面的灰尘粘附,缩短清洗时间。

四、总结炉管腐蚀在高温高压条件下发生,精细化设备越来越多,炉管的抗腐蚀性能需要得到进一步的提升。