汽 车 可 靠 性 与 耐 久 性 试 验

- 格式:ppt

- 大小:3.18 MB

- 文档页数:57

汽车的可靠性相关1 可靠性的定义广义可靠性由三大要素构成:可靠性、耐久性与维修性。

通常所说的可靠与不可靠,只是对汽车本身的质量而言。

1.1可靠性汽车的可靠性是指汽车产品在规定的使用条件下与规定的时间内,完成规定功能的能力。

汽车可靠性包含四个因素:汽车产品、规定条件、规定时间与规定功能。

汽车产品是指汽车整车、总成或者零部件,它们都是汽车可靠性研究的对象。

规定条件是指规定的汽车产品工作条件,它包含:气候情况、道路状况、地理位置等环境条件,载荷性质、载荷种类、行驶速度等运行条件,维修方式、维修水平、维修制度等维修条件,存放环境、管理水平、驾驶技术等管理条件。

规定时间是指规定的汽车产品使用时间,它能够是时间单位(小时、天数、月数、年数),也能够是行驶里程数、工作循环次数等。

在汽车工程中,保修期、第一次大修里程、报废周期都是重要的特征时间。

规定功能是指汽车设计任务书、使用说明书、订货合同及国家标准规定的各类功能与性能要求。

不能完成规定功能就是不可靠,称之为发生了故障或者失效。

根据故障的危害程度不一致.汽车故障通常分类:1)致命故障。

指危及人身安全、引起要紧总成报废、造成重大经济缺失、对周围环境造成严重危害的故障。

2)严重故障。

指引起要紧零部件或者总成损坏、影响行驶安全、不能用易损备件与随车工具在短时间(30min)内排除的故障。

3)通常故障。

指不影响行驶安全的非要紧零部件故障,可用易损备件与随车工具在短时间(30min)内排除。

4)轻微故障。

指对汽车正常运行基本没有影响,不需要更换零部件,可用随车工具(5min内)较容易排除的故障。

1.2 汽车的耐久性:是指汽车进入极限技术状态之前,经预防维修(不更换要紧总成与大修)维持工作能力的性能。

1.3维修性:是指在规定条件下使用的产品,在规定时间内按规定的程序与方法进行维修时,保持或者恢复到能完成规定功能的能力。

1.4 汽车的使用期限:是指新车开始使用直至报废为止的使用连续时间(或者行程)。

汽车零部件耐候性试验标准品管部批准:审核:编制:2006年10月20日汽车零部件耐候性试验标准1、主题和范围:本方法规定了汽车零部件耐候性试验的内容、方法、条件、试验结果判定。

本标准适用于商用车制造公司所采用的各类塑料、橡胶、人造革、纤维等制成的汽车零部件及汽车金属件的耐候性及耐光性试验。

本标准包含氙灯老化耐候性试验、紫外老化耐候试验、紫外老化耐光性试验。

2、试验方法:2.1 试样:氙灯老化耐候性试验可以直接采用原产品;紫外老化耐候性试验及紫外老化耐光性试验要求严格按照75mm×150mm×5mm的样块制样。

2.2 试验设备:耐候性试验采用阳光型氙灯碳弧耐候试验机,耐光性试验采用紫外老化气候试验仪。

2.3试验时间:2.3.1 样件使用条件及代号:注:重要性代号:“1”代表使用寿命1-2年、互换性容易、安全性小、经济性价廉的产品;“2”代表使用寿命3-4年、互换性一般、安全性能中等、经济性一般的产品;“3”代表使用寿命≥5年、互换性难、安全性大、经济性价高的产品。

W为车外件代号,N为车内件代号。

2.3.2 各种样件的试验时间:2.4试验方法:注:以上仅规定每个循环的设置及时间,具体试验时,按照标准根据试验总时间来确定试验的循环次数。

3、试验判定方法:3.1 试样的判定应在试验前后和所规定的时间内进行。

试验前后试样的检查要避开试样的顶部和边缘,试验评定要在擦净有效面上的污渍后进行。

3.2 褪色判定:将标准样件与试验件进行对比,检查其变化,变色程度按照GB 250的规定来判定。

3.3 光泽度判定:使用光泽度仪检查600镜面光泽,在试件表面上不同区域或不同方向做6次测定,记录6个数值和平均值及极限值,若极限值的误差大于10个单位或大于平均值的20%,则废弃该板(判不合格);GB 9754 第5.2.2条光泽度鉴定法。

3.4 色差判定:目视无明显色差,使用色差仪要求试验前后色差△E≤0.8NBS。

发动机耐久性试验工作总结

近年来,随着汽车行业的快速发展,对发动机的耐久性能要求也越来越高。

为

了确保发动机在长时间运行中的稳定性和可靠性,各汽车制造商都进行了大量的耐久性试验工作。

本文将对发动机耐久性试验工作进行总结,以期为相关领域的研究和实践提供一定的参考。

首先,发动机耐久性试验工作主要包括以下几个方面,材料试验、零部件试验、整机试验和实车试验。

材料试验主要是对发动机材料的耐久性能进行评估,包括金属材料、润滑油和密封材料等。

零部件试验则是对发动机的各个零部件进行疲劳试验和寿命试验,以评估其在长时间运行中的可靠性。

整机试验是对组装好的发动机进行长时间的连续运行试验,以评估其整体的耐久性能。

而实车试验则是将发动机安装到汽车上进行道路试验,以模拟实际的使用环境。

其次,发动机耐久性试验工作需要严格遵循相关的标准和规范。

例如,国际标

准化组织(ISO)和国际汽车工程师学会(SAE)都发布了相关的标准和规范,用

于指导发动机耐久性试验工作的进行。

同时,各汽车制造商也都有自己的内部标准和规范,用于确保其产品的质量和可靠性。

最后,发动机耐久性试验工作的总结与分析是非常重要的。

通过对试验数据的

分析和总结,可以发现发动机在长时间运行中的弱点和问题,并及时进行改进和优化。

同时,还可以为相关领域的研究和实践提供一定的参考和借鉴。

总之,发动机耐久性试验工作是确保汽车发动机质量和可靠性的重要环节。

通

过对发动机材料、零部件、整机和实车的耐久性试验工作的总结和分析,可以不断提高发动机的质量和可靠性,为汽车行业的发展提供有力支持。

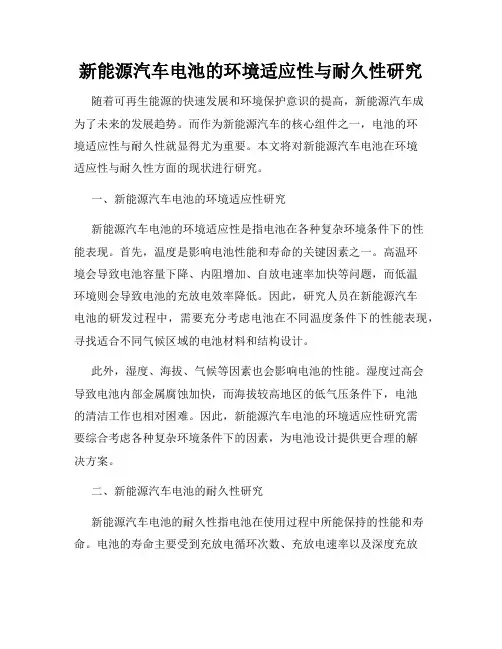

新能源汽车电池的环境适应性与耐久性研究随着可再生能源的快速发展和环境保护意识的提高,新能源汽车成为了未来的发展趋势。

而作为新能源汽车的核心组件之一,电池的环境适应性与耐久性就显得尤为重要。

本文将对新能源汽车电池在环境适应性与耐久性方面的现状进行研究。

一、新能源汽车电池的环境适应性研究新能源汽车电池的环境适应性是指电池在各种复杂环境条件下的性能表现。

首先,温度是影响电池性能和寿命的关键因素之一。

高温环境会导致电池容量下降、内阻增加、自放电速率加快等问题,而低温环境则会导致电池的充放电效率降低。

因此,研究人员在新能源汽车电池的研发过程中,需要充分考虑电池在不同温度条件下的性能表现,寻找适合不同气候区域的电池材料和结构设计。

此外,湿度、海拔、气候等因素也会影响电池的性能。

湿度过高会导致电池内部金属腐蚀加快,而海拔较高地区的低气压条件下,电池的清洁工作也相对困难。

因此,新能源汽车电池的环境适应性研究需要综合考虑各种复杂环境条件下的因素,为电池设计提供更合理的解决方案。

二、新能源汽车电池的耐久性研究新能源汽车电池的耐久性指电池在使用过程中所能保持的性能和寿命。

电池的寿命主要受到充放电循环次数、充放电速率以及深度充放电等因素的影响。

研究人员通过对电池循环充放电测试,以及事故模拟等手段,评估电池的耐久性能。

为了提高电池的耐久性,研究人员需要考虑多个方面的因素。

首先,电池的循环寿命与电池材料和结构设计有关。

目前常见的新能源汽车电池类型包括锂离子电池、镍氢电池等。

不同的电池材料和结构设计具有不同的耐用性,因此需要对电池材料和结构进行深入研究,以提高电池的循环寿命。

其次,充放电速率对电池的寿命也有重要影响。

高速充放电会导致电池内部产生大量热量,从而损耗电池材料,降低电池的寿命。

因此,合理控制电池的充放电速率,可以延长电池的使用寿命。

最后,深度充放电会引起电池内部结构的不可逆损伤,从而降低电池的寿命。

因此,在使用电池过程中,需要避免过度充放电,保持电池在较浅的充放电状态。

汽车电子系统的耐久性和安全性验收方案随着汽车科技的不断发展,现代汽车已经变得更加智能化和电子化。

汽车电子系统在车辆的性能、功能和安全性方面起着至关重要的作用。

为了确保汽车电子系统的耐久性和安全性达到预期标准,需要实施有效的验收方案。

本文将介绍汽车电子系统验收的关键步骤和方法,旨在提高汽车电子系统的可靠性和安全性。

一、确定验收标准汽车电子系统验收的首要任务是明确验收标准。

这些标准应基于国内外相关法规和技术要求,并结合特定汽车型号的设计规范。

具体标准可包括以下几个方面:1. 耐久性:汽车电子系统在正常使用条件下应具备一定的使用寿命,能够承受长时间的振动、温度变化和湿度等不利环境因素。

2. 安全性:汽车电子系统应具备高度的安全性,以防止潜在的电子故障引发事故或危险。

各种安全指标,如电子系统的冗余设计、抗干扰性能和保护电路等方面应进行具体规定和测试。

3. 可靠性:汽车电子系统应具有良好的可靠性,即在给定条件和时间范围内能够持续正常工作而不发生故障。

二、验收步骤1. 前期准备在实施汽车电子系统的耐久性和安全性验收之前,需要进行充分的准备工作:a. 制定详细的测试计划和方案,明确测试的具体内容和方式。

b. 准备相应的测试设备和工具,以确保能够对汽车电子系统进行全面和准确的测试。

c. 确定测试的环境条件,包括温度、湿度、振动等因素。

2. 功能测试对汽车电子系统的功能进行测试,以验证其符合设计要求和性能指标。

这些测试可以包括以下方面:a. 传感器测试:对各种传感器进行功能测试,确保其能够准确地收集车辆状态信息。

b. 控制单元测试:对控制单元进行各项功能测试,确保其能够正确地接收和处理传感器的信号,并控制相应的执行器。

c. 功能集成测试:对整个汽车电子系统进行集成测试,确保各个子系统之间能够正常地协同工作。

3. 耐久性测试针对汽车电子系统的耐久性进行测试,以验证其在长时间和恶劣环境下的稳定性。

这些测试可以包括以下几个方面:a. 振动测试:对汽车电子系统进行振动测试,模拟车辆行驶时的振动情况,以验证其结构和连接件的可靠性。

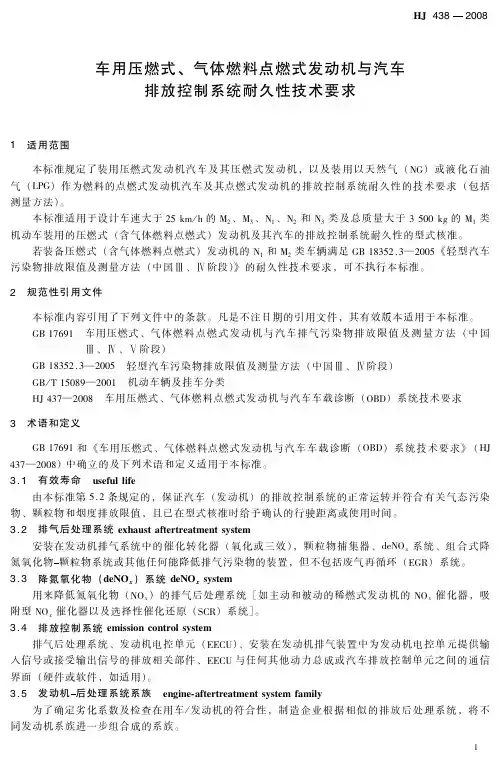

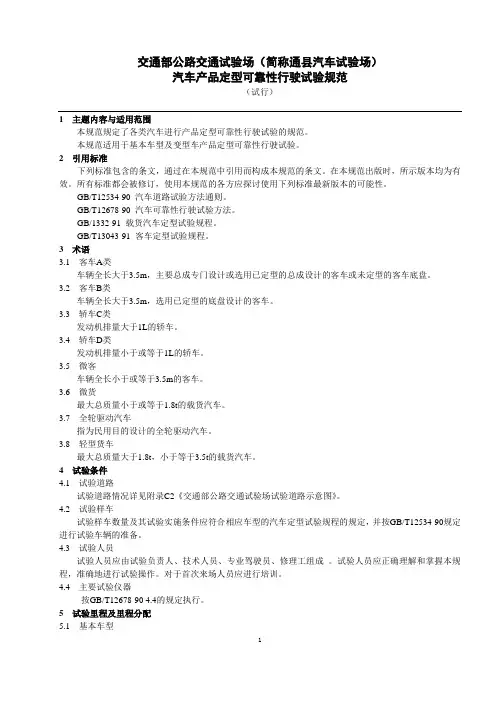

交通部公路交通试验场(简称通县汽车试验场)汽车产品定型可靠性行驶试验规范(试行)1 主题内容与适用范围本规范规定了各类汽车进行产品定型可靠性行驶试验的规范。

本规范适用于基本车型及变型车产品定型可靠性行驶试验。

2 引用标准下列标准包含的条文,通过在本规范中引用而构成本规范的条文。

在本规范出版时,所示版本均为有效。

所有标准都会被修订,使用本规范的各方应探讨使用下列标准最新版本的可能性。

GB/T12534-90 汽车道路试验方法通则。

GB/T12678-90 汽车可靠性行驶试验方法。

GB/1332-91 载货汽车定型试验规程。

GB/T13043-91 客车定型试验规程。

3 术语3.1 客车A类车辆全长大于3.5m,主要总成专门设计或选用已定型的总成设计的客车或未定型的客车底盘。

3.2 客车B类车辆全长大于3.5m,选用已定型的底盘设计的客车。

3.3 轿车C类发动机排量大于1L的轿车。

3.4 轿车D类发动机排量小于或等于1L的轿车。

3.5 微客车辆全长小于或等于3.5m的客车。

3.6 微货最大总质量小于或等于1.8t的载货汽车。

3.7 全轮驱动汽车指为民用目的设计的全轮驱动汽车。

3.8 轻型货车最大总质量大于1.8t,小于等于3.5t的载货汽车。

4 试验条件4.1试验道路试验道路情况详见附录C2《交通部公路交通试验场试验道路示意图》。

4.2 试验样车试验样车数量及其试验实施条件应符合相应车型的汽车定型试验规程的规定,并按GB/T12534-90规定进行试验车辆的准备。

4.3 试验人员试验人员应由试验负责人、技术人员、专业驾驶员、修理工组成。

试验人员应正确理解和掌握本规程,准确地进行试验操作。

对于首次来场人员应进行培训。

4.4 主要试验仪器按GB/T12678-90 4.4的规定执行。

5 试验里程及里程分配5.1 基本车型可靠性行驶试验总里程及各种道路里程分配见表1。

表中所规定的总里程不包括磨合行驶里程。

汽车零件设计中的可靠性评估方法与工具1. 概述在汽车工业的发展中,汽车零件的可靠性评估是确保汽车性能和安全的重要环节。

本文将介绍汽车零件设计中常用的可靠性评估方法与工具,旨在提高汽车零件的可靠性和耐久性,减少故障率和维修成本。

2. 设计指标在进行可靠性评估之前,首先需要明确设计指标。

常见的设计指标包括寿命、失效率、可维修性和可靠度等。

寿命指零件在特定工况下能够正常运行的时间;失效率指一定时间内零件失效的概率;可维修性指零件出现故障后能够方便快速进行修复的程度;可靠度指零件在一定时间内正常工作的概率。

3. 可靠性评估方法3.1. 统计方法统计方法是一种常见的可靠性评估方法。

通过对历史数据的分析和建模,可以得到零件的可靠性指标。

常用的统计方法包括故障树分析和失效模式与影响分析。

3.2. 实验方法实验方法是通过对零件进行实际测试和试验来评估其可靠性。

例如,可以通过模拟不同的工况、加载试验和寿命试验等来获取零件的性能数据,并根据数据进行可靠性分析。

3.3. 数学建模方法数学建模方法是通过建立数学模型来评估零件的可靠性。

常见的数学模型包括可靠度增长模型、可靠性布尔代数、Monte Carlo模拟等。

这些模型能够对零件的性能和失效进行定量分析,帮助工程师预测零件在不同工况下的可靠性。

4. 可靠性评估工具4.1. 有限元分析软件有限元分析软件是一种常用的汽车零件可靠性评估工具。

它可以通过建立复杂的数学模型,对零件在不同工况下的应力、变形、疲劳寿命等进行快速准确的分析,为零件设计提供参考和指导。

4.2. 可靠性分析软件可靠性分析软件是一种帮助工程师进行可靠性分析和评估的工具。

它可以根据输入的参数和概率分布,计算零件的可靠度、失效率和寿命等指标。

常用的可靠性分析软件包括Weibull++、ReliaSoft和MATLAB等。

4.3. 多体系统动力学仿真软件多体系统动力学仿真软件可以对汽车零件在复杂工况下的运动学和动力学特性进行仿真计算。

汽车零部件耐久性试验样本数确定及合格判定摘要:本文阐述了汽车零部件耐久性试验样本数的确定方法,同时通过实例简要介绍了威布尔分布在耐久性试验合格性判定上的应用。

关键词:汽车零部件;耐久性试验;样本数;合格判定Determination of component durabilitytest samples and acceptanceZHOU Wei(Liuzhou WulingAutomobile IndustryCo.,Ltd.,LiuzhouGuangxi 545007,China)Abstract:This paper describes the method of determining automobile parts durability test sample number,and alsobriefly introduces the application of Weibull distribution on test acceptance determinationby an example.Key words:automobilecomponent ;durabilitytest;test sample ;acceptance在一些整车企业(特别是合资品牌)给其供应商的零部件试验技术要求中,一般在可靠性部分的要求中都会提出该子系统或零部件应满足在某一置信度条件下可靠度要求是多少。

通常,对于子系统的可靠度要求为90%或95%甚至更高,而对零部件的可靠性要求为95%或99%。

这种可靠性要求方式通常以RxxCyy 表示,如R95C50表示在置信度为50%的条件下可靠度要求为95%。

与此同时,还将给出试验样本数的要求,这些要求均来源于整车企业的内控标准。

1 成功型试验的样本数所谓成功型试验,就是根据规范要求的试验方法进行试验,当试验次数或寿命通过或达到技术规范中规定的要求及停止试验。

QC T 17—92 汽车零部件耐候性试验一般规则汽车零部件耐候性试验一样规则1主题内容与适用范畴本标准规定了汽车零部件耐候性试验的内容、方法、条件及设备。

本标准适用于塑料、橡胶、人造革、纤维等制成的汽车零件和汽车金属件。

本标准不适用于电线、轮胎、防振橡胶、空气弹簧等零部件。

2引用标准GB 250染色牢度褪色样卡GB 2410透亮塑料透光率及雾度试验方法GB 2918塑料试样状态调剂和试验的标准环境GB 2941橡胶试样停放和试验的标准温度、湿度及时刻GB 3511橡胶大气老化试验方法GB 3681塑料自然气候曝露试验方法GB 9754色漆和清漆不含金属颜料的色漆漆膜元20°、6 0°和85°镜面光泽的测定GB 9277.2色漆涂层老化的评判第二部分起泡等级的评定GB 9277.3色漆涂层老化的评判第三部分生锈等级的评定GB 9277.4色漆涂层老化的评判第四部分开裂等级的评定GB 9277.5色漆涂层老化的评判第五部分剥落等级的评定GB 1767漆膜耐候性测定法3术语3.1耐候性:试样在日光、臭氧、雨雪、湿度、温度等自然气候条件下抗击老化的能力。

3.2耐光性:试样表面在光的作用下,对老化的抗击性。

3.3老化:试样暴露于自然或人工环境条件下,性能随时刻变坏的现象。

3.4曝露面:试样直截了当与日光、臭氧、雨雪等接触的表面。

3.5有效面:零部件在工作中起作用的表面。

a.使用状态下直截了当可见的表面,b.由于表面状况变化直截了当阻碍零部件性能的表面。

3.6标准样件:在规定条件下储存的作为定期观看与对比用的样件。

3.7退色:试样在试验过程中,颜料色度、亮度变化及其他组分劣化造成的变色。

3.8接触污染:不同材料接触中相互作用产生的变化。

3.9污垢:空气中有害气体、有机物等粘附或渗透到曝露面上,且不能除去的污迹。

3.10剥落:试样表面防护膜或粘接部分脱落或膨胀。

例:ES 2、IG 3见表2和表3。

工程机械整车耐久性试验与寿命预测工程机械整车耐久性试验与寿命预测摘要工程机械整车的耐久性是其在使用过程中经受各种力和环境条件下保持稳定运行的能力,它直接关系到机械整车的使用寿命。

本文通过整理归纳工程机械整车的耐久性试验方法,探讨了对机械整车耐久性进行预测的可行性及方法。

详细介绍了整车耐久性试验的必要性和目的,以及试验过程中常见的试验方法和实施步骤。

同时,论文还对整车的寿命进行了预测和分析,提出了提高整车寿命的一些建议。

通过对工程机械整车耐久性试验和寿命预测的研究,可以为机械整车的设计和制造提供参考,为提高工程机械整车的使用寿命和性能提供技术支持。

关键词:工程机械,整车耐久性试验,寿命预测第一章引言工程机械是指用于各种建筑工程、采矿、冶金、交通运输等领域的机械设备,包括挖掘机、装载机、推土机等多种类型。

随着我国国民经济的发展和建设工程的推进,工程机械市场需求量逐步增加。

因此,提高工程机械整车的使用寿命和稳定性变得尤为重要。

工程机械整车的耐久性试验是评价该机械在工作过程中能否稳定运行的重要手段。

通过在试验台架上对机械整车进行各种模拟试验,可以检测机械整车的结构强度、动力性能和使用安全性,确定机械整车的寿命。

耐久性试验是一项复杂的工作,涉及到多个方面的考虑和研究,对提高工程机械整车的质量和性能具有重要意义。

本文将通过整理归纳工程机械整车耐久性试验的方法和技术,探讨对机械整车耐久性进行预测的可行性及方法。

通过对机械整车的寿命预测和分析,为提高整车的使用寿命和性能提供技术支持。

第二章整车耐久性试验的必要性和目的2.1 整车耐久性试验的必要性整车耐久性试验是工程机械整车设计和制造过程中必须进行的验证工作。

通过对机械整车在各种工况和环境条件下的试验,可以检测机械整车的性能和结构是否满足设计要求,是否具有足够的可靠性和安全性。

整车耐久性试验是评价机械整车可靠性的重要手段,也是寿命预测和改进的基础。

2.2 整车耐久性试验的目的整车耐久性试验的目的是验证机械整车在实际工作中的可靠性和稳定性。