定位支座数控加工夹具设计

- 格式:doc

- 大小:93.00 KB

- 文档页数:17

新气门摇臂轴支座的机械加工工艺及夹具设计新气门摇臂轴支座的机械加工工艺及夹具设计新气门摇臂轴支座是一种汽车引擎部件,是连接气门和摇臂的重要支撑部位。

它的制造需要采用一定的机械加工工艺和相应的夹具设计,本文将对此进行探讨。

一、机械加工工艺1. 轴套加工首先需要进行的是轴套加工,这是因为轴套是与气门摇臂轴紧密配合的部件。

轴套的加工需要经过数道工序,其中包括车、铣、镗、插座螺纹等。

具体的步骤如下:(1)车削:采用车床将钢材进行加工成需要的形状和尺寸;(2)铣削:采用铣床对轴套进行平面加工,以保证其表面的光滑度和精度;(3)镗孔:采用数控加工中心进行孔径精度的控制,保证轴套与摇臂轴配合的紧密度;(4)插座螺纹:通过螺纹车床对轴套进行插座螺纹加工。

2. 支座加工在完成了轴套的加工后,需要对支座进行加工。

支座是固定在气门摇臂轴上的部件,其加工需要包含以下步骤:(1)车削:用车床将钢材进行加工成需要的形状和尺寸,如外形、凸台等;(2)锉削:用锉将支座的表面进行整形,以防止其表面存在毛刺或磨损;(3)钻孔:通过钻床进行定位孔和螺纹孔的加工。

3. 摇臂轴加工在完成了轴套和支座的加工后,需要进行摇臂轴的加工以保证其与轴套的精确配合,从而提高摇臂轴的实用性和寿命。

摇臂轴的加工需要包含以下步骤:(1)车削:采用车床将钢材进行加工成需要的形状和尺寸;(2)磨削:经过磨削,使摇臂轴的表面更加光滑、精确;(3)组合检测:通过检测手段,对摇臂轴、轴套和支座进行匹配测试,以保证精确配合。

二、夹具设计上述的机械加工工艺需要相应的夹具设计来实现。

夹具的设计需要考虑以下几个因素:1. 夹紧效果夹具的要求是能够紧密抱住工件,防止工件在加工过程中发生移动或扭曲变形。

因此,需要在设计过程中考虑工件的结构特点,精确的制定夹持力,确保夹具夹紧后不松动、不滑动。

2. 生产效率夹具设计应考虑向生产车间提供高效的加工条件。

夹具需要尽可能的实现快速、便捷的操作,以便提高生产效率和加工质量。

数控加工中工件的定位与装夹策略研究摘要:通过分析定位与装夹在数控加工过程中所起的作用,提出了选择定位与装夹的一些原则性工艺常识,同时,通过对几种典型的装夹方式进行分析,不同的装夹方式适用于不同结构、不同精度要求的工件,对工件在加工过程中如何选择合适的定位与装夹方案进行了深入的研究。

关键词:数控加工;工件定位;装夹策略在数控加工中,准确定位是保证工件加工精度和一致性的关键因素之一。

随着现代科学技术的不断进步,新工艺、新技术、新材料都在发展,各种先进的刀具、数控加工设备、刀路仿真软件不断涌现,机械加工设计各类型零件,为了满足不同的应用场景,复杂结构及精度要求高的工件用不同的工艺方法都能被加工出来,但是工艺人员在制定工件的加工工艺路线时,操作人员在加工工件前,首先第一步考虑的就是根据工件特征选择合理的定位和装夹方式,工件装夹的不合理会引起机床的振动或加工尺寸出现偏差,如果是刚性不好的工件可能在加工过程中发生变形,造成不必要的加工事故。

可见,合理的装夹和定位方法对于产品质量、加工效率及操作人员的可操作性,都有很大影响。

1、工件的定位在数控加工中,工件的准确定位对于保证加工质量和精度至关重要。

数控机床通常使用夹具和基准面等工具来实现工件的准确定位。

以下是一些常见的工件定位方法。

(1)夹具定位:使用专门设计的夹具将工件固定在数控机床上。

夹具通常包括夹具座、夹爪、夹紧螺母等部件,可以通过机械力将工件夹紧在合适的位置。

夹具的设计应考虑到工件的形状、尺寸和特殊要求。

(2)基准面定位:基准面是指工件上的一个平整、规定位置的表面,用于与夹具或机床上的其他表面对位。

数控机床通过识别和参考工件上的基准面,确定工件的位置。

(3)边缘定位:使用工件的边缘或特定的几何特征进行定位。

这可以通过感应器或视觉系统检测工件的边缘,使数控机床能够准确地定位工件。

(4)坐标定位:通过数控系统中的坐标系,将工件的具体位置定义为数学坐标。

这样,机床就可以根据预定的坐标精确定位工件,并执行相应的加工操作。

数控加工设备专用夹具设计探究数控加工设备作为现代制造业中不可或缺的重要设备,其性能和精度直接影响着产品的质量和效率。

而专用夹具作为数控加工设备的配套工装,其设计的合理与否直接关系到加工工艺和产品质量。

对于数控加工设备专用夹具设计的探究显得至关重要。

专用夹具是数控加工设备的重要辅助工具,其主要作用是夹紧工件,使其固定在数控加工设备上,并保证工件在加工过程中不产生移动或变形。

专用夹具可以使工件与数控加工设备的工作台之间保持一定的相对位置,确保数控加工设备能够按照设计要求进行加工。

在数控加工设备中,工件的加工精度和加工效率直接受到专用夹具的影响。

合理的专用夹具设计可以保证工件的夹紧稳固,避免产生振动,提高加工精度;还可以降低更换工件的时间,提高生产效率。

二、专用夹具设计的探究1. 考虑工件的特点在进行专用夹具设计时,首先需要充分考虑工件的特点,包括尺寸、形状、材质、表面状况等。

根据工件的特点,确定专用夹具的夹持方式、夹紧点位、夹紧力大小等参数,以确保夹具与工件的匹配度和稳固性。

2. 选择合适的材料专用夹具的材料选择直接关系到其使用寿命和稳定性。

一般情况下,专用夹具会选择具有高强度、硬度和耐磨性的材料制作,如合金钢、钢铁等。

根据加工工艺的要求,还需要考虑材料的加工性能和耐腐蚀性能。

3. 考虑夹具的易用性在专用夹具设计中,除了考虑其夹持工件的稳固性之外,还需要考虑其易用性。

具体来说,就是要考虑夹具的安装和拆卸操作是否方便,对操作人员的工作强度是否合理,以及是否可以有效减少更换工件的时间。

这些因素都将直接影响到数控加工设备的加工效率和生产效率。

4. 提高专用夹具的精度专用夹具的精度直接关系到工件的加工精度。

在专用夹具的设计和制造中,需要充分考虑夹具的精度要求,并采取相应的措施来保证夹具的精度。

可以采用磨削、精密加工等工艺来提高夹具的精度,以满足工件的加工要求。

在专用夹具设计中,还需要考虑夹具的安全性。

特别是一些大型、重量较大的工件,如果专用夹具设计不合理,可能会出现夹具失稳、工件脱落等安全隐患。

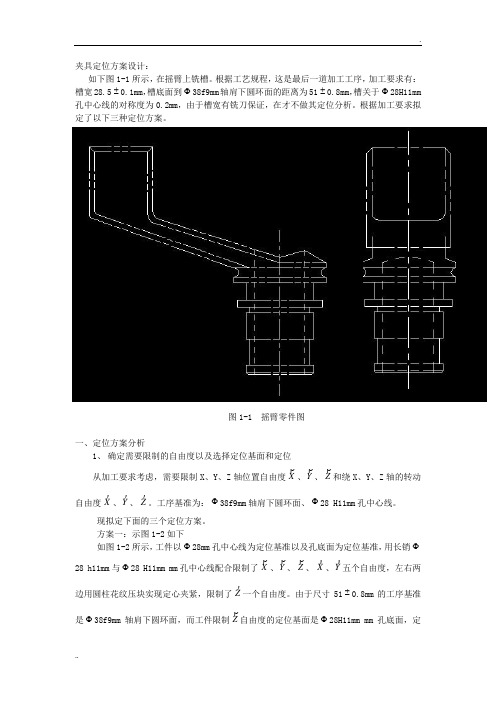

夹具定位方案设计: 如下图1-1所示,在摇臂上铣槽。

根据工艺规程,这是最后一道加工工序,加工要求有:槽宽28.50.1mm ,槽底面到38f9mm 轴肩下圆环面的距离为510.8mm ,槽关于28H11mm 孔中心线的对称度为0.2mm ,由于槽宽有铣刀保证,在才不做其定位分析。

根据加工要求拟定了以下三种定位方案。

图1-1 摇臂零件图一、定位方案分析1、 确定需要限制的自由度以及选择定位基面和定位从加工要求考虑,需要限制X 、Y 、Z 轴位置自由度、、和绕X 、Y 、Z 轴的转动自由度、、。

工序基准为:38f9mm 轴肩下圆环面、28 H11mm 孔中心线。

现拟定下面的三个定位方案。

方案一:示图1-2如下 如图1-2所示,工件以28mm 孔中心线为定位基准以及孔底面为定位基准,用长销28 h11mm 与28 H11mm mm 孔中心线配合限制了、、、、五个自由度,左右两边用圆柱花纹压块实现定心夹紧,限制了一个自由度。

由于尺寸510.8mm 的工序基准是38f9mm 轴肩下圆环面,而工件限制自由度的定位基面是28H11mm mm 孔底面,定±Φ±ΦX ρY ρZ ρX )Y )Z )ΦΦΦΦΦX ρY ρZ ρX )Y )Z )±ΦZ ρΦ位基准与工序基准不重合,不利于保证尺寸510.8mm 。

同时由于长销28 h11mm 与28 H11mm 孔中心线配合存在间隙,致使定位基面与限位基面不重合将不利于保证尺寸510.8mm 和槽关于28 H11mm 孔中心线的对称度为0.2mm 。

图1-2 定位方案一 方案二:如图1-3所示图1-3以38f9mm 轴肩下圆环面为定位基面,限制了一个自由度,用定位套38H7和38f9mm 圆柱面配合,以和38f9mm 圆柱面为定位基面,限制了、、、四个自由度,左右两边用圆柱花纹压块实现定心夹紧,限制了一个自由度。

由于定位中心线为38f9mm 圆柱中心线,在此处定位中心线不重合,不利于保证槽关于28 H11mm 孔中心线的对称度为0.2mm 。

试论机械加工工装夹具的定位设计 (2)试论机械加工工装夹具的定位设计 (2)精选2篇(一)机械加工中,工装夹具的定位设计是非常关键的。

它的设计目的是确保工件在加工过程中位置的准确性和稳定性,从而保证加工精度和质量。

以下是对机械加工工装夹具定位设计的一些建议:1. 选择合适的定位方式:根据工件的形状和加工要求,选择合适的定位方式,常见的有点定位、线定位、面定位等。

定位方式应尽量简单、实用,并且易于操作和调整。

2. 考虑工作台面的平整度:工作台面的平整度对工装夹具的定位有很大影响,因此在设计工作台时应尽量保证其平整度,如有必要可以进行研磨或调整。

3. 采用多点定位:对于大尺寸工件或重型工件,为增加定位的稳定性,可以采用多点定位的方式。

多点定位可以使工件与夹具接触面积增大,提高整体的稳定性。

4. 考虑力学原理:在设计夹具时应考虑力学原理,尽量使夹具的结构稳定、刚性好,以提高定位的准确性。

可以进行强度分析和模拟试验,确保夹具在加工过程中不产生形变和振动。

5. 考虑可调性:为满足不同加工要求和工件尺寸的变化,夹具的定位部分应具有可调性。

可以在设计中添加可调节的定位块或定位销,方便调整和固定工件位置。

6. 对接触面加工光洁度要求高:定位接触面的加工光洁度对定位的准确性有重要影响,应尽量保持光洁度高,避免因接触面粗糙度大而导致定位不准确。

总之,机械加工工装夹具的定位设计应综合考虑工件形状、加工要求、夹具结构和力学原理等因素,确保定位的准确性和稳定性,为加工提供可靠的支撑和定位。

试论机械加工工装夹具的定位设计 (2)精选2篇(二)机械加工工装夹具的定位设计是为了确保加工零件的精确定位和稳定夹持。

下面是我对机械加工工装夹具定位设计的一些建议:1. 定义定位基准:在设计夹具定位系统之前,需要明确定义零件的定位基准。

根据零件的加工要求和尺寸精度,确定一个合适的基准面或基准点来进行定位。

同时要考虑到基准的可靠性和可重复性。

摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词:工艺规程;定位误差;夹紧;加工余量;夹紧力目录摘要 (1)第1章车床左支座零件的分析及毛坯的确定 (1)1.1 车床左支座的作用和工艺分析 (1)1.1.1 零件的作用 (1)1.1.2 零件的工艺分析 (1)1.2 零件毛坯的确定 (2)1.2.1 毛坯材料的制造形式及热处理 (2)1.2.2 毛坯结构的确定 (2)第2章车床左支座的加工工艺设计 (4)2.1 工艺过程设计中应考虑的主要问题 (4)2.1.1 加工方法选择的原则 (4)2.1.2 加工阶段的划分 (4)2.1.3 加工顺序的安排 ................................ 错误!未定义书签。

2.1.4 工序的合理组合 (4)2.2 基准的选择 (5)2.2.1 粗基准和精基准的具体选择原则 (5)2.2.2 选择本题零件的基准 (6)2.3 机床左支座的工艺路线分析与制定 (6)2.3.1 工序顺序的安排的原则 (6)2.3.2 工艺路线 (7)2.4 机械加工余量 .................................... 错误!未定义书签。

2.4.1 影响加工余量的因素 ............................ 错误!未定义书签。

2.4.2 机械加工余量、工序尺寸以及毛坯余量的确定 ...... 错误!未定义书签。

2.5 确定切削用量及基本工时 (10)2.5.1 工序一粗铣Ø80H9(087.0)mm孔大端端面 (10)2.5.2 工序二粗镗Ø80H9内孔 (13)2.5.3 工序三精铣Ø80H9大端端面 (13)2.5.4 工序四精镗Ø80H9内孔 ......................... 错误!未定义书签。

数控加工中工件的定位与装夹数控加工是一种相对于传统机械加工而言比较新颖和高效的机加工技术,在实际生产中得到了广泛的应用。

而在数控加工过程中,工件的定位和装夹是非常重要的步骤,它直接关系到加工效率和加工质量。

因此,本文将从数控加工中工件的定位和装夹这一关键步骤进行详细的探讨。

一、数控加工中工件定位的意义工件定位是指将工件放置在数控机床上,然后通过一些固定的方式对其进行固定和定位,以便于进行后续的加工操作。

而工件定位的意义在于:(1)确保加工的精度:在数控加工过程中,如果工件的定位不准确,那么加工出来的产品就会存在偏差和误差,从而影响到加工质量和加工效率。

因此,工件的准确定位是确保加工精度的基础。

(2)提高生产效率:在数控加工过程中,确定好工件的定位方式,能够降低装夹时间和加工准备时间,从而大大提高生产效率。

(3)降低人工误差率:在传统机械加工中,工件定位主要是依靠人工精度进行调整,一旦出现误差,就需要重新调整。

而在数控加工中,由于定位方式精确可靠,因此可以大大减少人工误差率,提高加工的精度和效率。

二、工件定位的方法工件定位的方法有多种,不同的工件和加工要求需要采用不同的方式进行定位。

下面将详细介绍几种常见的工件定位方式。

1、平口定位平口定位又称为口型定位,是一种非常常见的工件定位方式。

平口定位的原理是将工件两侧嵌入同样大小的平口夹具中,使其对称放置,这样可以保证工件的中心轴线与机床的中心轴线一致。

平口夹具通常有三爪和四爪两种,具体选用哪种夹具,需要根据工件的形状和尺寸来确定。

2、钩形定位钩形定位是一种常见的平面工件定位方式,它适用于一些长条形的工件。

具体实现方式是使用一根钩子将工件吊起,然后将其嵌入到夹具中进行固定。

这种方法相较于平口定位更容易进行,可以实现快速固定。

3、锥形定位锥形定位是一种针对孔内定位的方法,主要是针对圆锥形孔的工件进行定位。

使用锥形夹具夹住工件,通过锥形“相配”实现工件的定位。

数控机床夹具的设计与制造数控技术的广泛应用,促进了数控机床的快速发展,给制造业发展带来了很大的便利。

作为数控加工的关键板块,数控机床夹具更是发挥着重要作用。

正确的设计和制造数控机床夹具,不仅可以提高加工效率,降低成本,还可以提高产品的质量和精度。

那么,如何进行数控机床夹具的设计和制造呢?一、夹具设计在夹具的设计中,关键步骤为工作原理的确定和夹具的工作方式的选择。

对于机床夹具的设计,在考虑表面损耗和使用寿命的前提下,主要考虑以下几点:1.夹紧力的确定夹具的夹紧力度直接影响产品的加工精度和质量。

夹紧力大小要根据所加工的产品情况和工艺规定灵活设置,夹紧力不宜过大或过小。

2.结构形式的选择数控机床夹具的结构形式可以根据产品形状和特点来选择不同的结构形式。

常见的有钳子夹具、卡盘夹具、万向夹具和手柄夹具等。

二、夹具制造制造夹具需要在夹具设计之后,进行制造流程规划和夹具加工工艺的制定。

现代夹具制造已经采用高效的加工工艺,包括数控加工、电化学加工、电火花加工和激光加工等。

夹具制造的关键要素包括夹具板材的选择、制造夹具的顺序和夹具部件的制造。

1.夹具板材的选择通常数控夹具板材的选择包括钢板、铝板和铜板等。

不同板材的加工方法和选择都会直接影响到夹具的质量和使用寿命,因此对板材的质量和规格要求也很高。

2.顺序制造在数控夹具的制造中,先制造夹具的核心部件,例如夹爪和夹持口等,然后制造夹具的支架。

最后安装好所有部件即可。

3.夹具部件制造制造夹具的各个部件的过程中,需要注意以下几方面的问题:①夹爪加工:需要掌握夹爪加工的基本知识和配合加工的技术。

②制造夹紧口:夹紧口的制造应尽可能保持精度和平衡性,在制造时应注重提高加工技术。

③方便操作:夹具的操作方便性和快捷性也是制造过程中必须考虑到的。

夹具的精度显然是一个重要的问题,所以制造加工夹具的过程中需要非常注重精度和质量的控制。

夹具制造并非简单的加工过程,需要制造者具备丰富的技术经验和精准的加工技能。

1 目 录 摘 要 ..................................................... I ABSTRACT .................................................. II 前 言 ..................................................... 1 1零件的用途 ............................................... 2 1.1 计算零件生产纲领 确定零件的加工类型 ............................ 2 1.2 研究分析被加共零件图和被加工零件的原始资料,审查改善零件的结构工艺性。 ............................................................ 2 1.3 毛坯种类的选择 ................................................. 3 1.4零件毛坯的工艺性分析 ............................................ 3 2.数控加工工艺分析 ......................................... 5 2.1零件介绍 ........................................................ 5 2.2数控加工工艺的合理性分析 ........................................ 5 2.3 数控加工工艺的特点 ............................................. 5 2.4零件的工艺性分析 ................................................ 6 2.5数控加工工艺过程的拟定 .......................................... 8 2.6进给路线的确定 .................................................. 8 2.7 工件的装夹 ..................................................... 9 2.8切削用量的确定 ................................................. 10 2.9加工刀具的选择 ................................................. 11 3.工艺规程的制订 ...........................错误!未定义书签。 3.1零件的工艺性分析 .............................. 错误!未定义书签。 总 结 .................................................. 12 致 谢 .................................................. 13 参 考 文 献 ............................................... 14 摘要 I 摘 要 本论文主要研究的是不规则零件在现代制造业中的广泛应用,那么保证此类零件的加工精度就显得尤为重要。本课题通过分析定位支座零件的结构特点和加工要求,用数控加工中心来达到多工位的加工目的,提高零件在大批量生产制造过程中的效率,同时制定了一套较为合理加工工艺规程,从而为保证该零件的加工精度将提供一种经济实用的夹具设备,具有一定的实用价值,在论文中会以研究零件的工艺规程开始着手设计最为适合的夹具,在不同的夹紧方案下进行比较,并且以平面加工为定位方法,通过夹紧力的计算和定位误差达到比较,选则最为恰当、最为合理的夹具设计方案,从而保证了被加工零件的精度以及工件在加工过程中定位的可靠和准确,夹具提供足够大的夹紧力以防止工件位移,工件在夹紧力的作用下形变小。从而使得夹具在装夹工件进行加工的过程中正真发挥其作用,提高劳动的生产效率、具备一定的实用价值。

关键字:夹具装夹,定位,加工精度,平面加工,多工位 ABSTRACT

II ABSTRACT This paper is a study of irregular parts in the modern manufacturing a wide range of applications, then ensure that such parts of the machining accuracy is particularly important. Positioning the subject by analyzing the structure of parts bearing the characteristics and processing requirements to achieve the CNC Machining Center multi-purpose processing, high-volume production parts to improve manufacturing process efficiency, while more reasonable to develop a set of processing a point of order, so as to ensure that the machining accuracy will provide an economical and practical equipment of the fixture has a certain practical value, in the paper will be to study the parts of the process started to design a point of order most suitable for the fixture, In different comparison under clamping and positioning with planar processing method for the calculation of clamping force and position error to compare the election is the most appropriate and most reasonable design of the jig, thus ensuring the accuracy of parts processed and the workpiece during processing of reliable and accurate positioning, fixtures provide the clamping force is large enough to prevent displacement of the workpiece, the workpiece clamping force in the role of small deformation. So that the workpiece clamping fixture for processing in the process of Chiang Kai-shek really play its role in enhancing the productivity of labor, have a certain practical value.

Keywords: Fixture clamping, positioning, machining accuracy, planar processing, multi - 前言

1 前 言 毕业设计是培养学生实践能力的重要环节之一,并进行了专门的生产实习,它是对我们大学所学课程的综合检验。在学习过程中老师以理论与生产实践相结合的教学方式,因此在此次毕业设计中要求我们全面综合地运用所学课程的理论和实践知识进行零件加工工艺规程的设计。其目的在于: (1)培养我们运用机械制造工艺学,数控加工工艺及有关课程(工程材料与热处理、机械设计、公差与测量技术、金属切削原理与刀具、数控机床自动编程等)的知识。独立地分析和解决工艺问题。初步具备设计一个中等复杂程度零件的工艺规程的能力。 (2)能根据被加工零件的技术要求运用夹具设计的基本原理和方法,学会拟定夹具设计方案,完成夹具结构设计,提高结构设计能力。当然,夹具设计不在本次设计范围内! (3)培养我们熟悉并运用有关手册,图表等技术资料的能力。 (4)进一步培养我们识图,制图,运算和编写技术文件等基本的技能。 (5)更更重要的是培养了我们严肃认真,一丝不苟和实事求是的工作作风,从而实现从学生到工程技术人员的过渡。 该设计题目为,是一次:定位支座数控加工夹具设计。它是在生产与实践教学模式的基础上结合企业的实际情况针对一个中等复杂零件的机械加工工艺规程的毕业设计综合性,使用性,和实践性较强的设计过程。 本次毕业设计得到李刚老师和其他老师的悉心指导,并提出许多宝贵的意见和建议,对此深表感谢。由于设计能力有限,实践经验不足,时间的仓促,设计中的错误,不妥在所难免,敬请各位老师批评、指正。 零件的用途

2 1零件的用途 支座是在整个机器中比较重要的一部分,主要安装在整个机器外轮廓的外面,水平安装在零件的右下角,起的是支撑轴承和轴承固定点磁铁。由电动机的转动带动轴的转动,来传动齿轮的传动,使整个机器的运转,在这里零件起的是传动的作用。 由于支座的外形不是很复杂,而且加工的余量不是很大,支座对于零件的性能,结构等都不是要求很大,故而零件在选材这一方面比较广泛一些。而针对于整个机器的成本和工时还有经济性的考虑,零件的材料应广泛,材料对于零件的使用要求有很好的使用性能。而且材料也是比较容易加工,不容易 变形的。因此经过这一方面的考虑,选择铸造来铸造零件的毛坯。因为可以直接的铸造出零件的外形,由于零件的加工面不是很多,这样有利于减少零件加工的工时,而且零件材料也比较容易得到,而且有很高的耐磨性和抗震性能,这是零件非常需要的要求。选择铸件可以节约零件的材料,加工起来也是非常方便的。而且零件出现废品可以在次回收利用。铸件加工出来的精度也是满足零件的使用性能的而且还可以有效地降低零件的成本,缩短零件的加工时的时间,从而有效的提高整体加工时间和整体的经济性。 零件在加工时,也不需要很多的要求采用数控铣床。数控铣床就可以完成零件的加工。而且零件的要求量也不是很大,在设计零件的加工工艺路线时,可以在期间加入一点别的零件的加工。这样既不影响零件的生产也可以提高其它零件的生产效率。