稀土金属矿选矿与加工

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

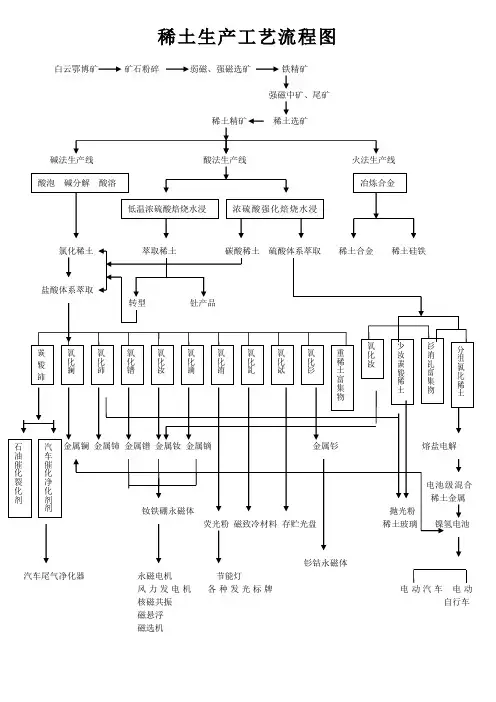

稀土生产工艺流程图白云鄂博矿 矿石粉碎 弱磁、强磁选矿 铁精矿强磁中矿、尾矿火法生产线汽车尾气净化器 永磁电机 节能灯风力发电机 各种发光标牌 电动汽车 电动核磁共振 自行车 磁悬浮磁选机稀土矿的开采技术和稀土矿开采方法介绍时间:2012-2-20 15:24:22 作者:稀土信息部点击:1606次网站电话:************稀土矿在地壳中主要以矿物形式存在,其赋存状态主要有三种:作为矿物的基本组成元素,稀土以离子化合物形式赋存于矿物晶格中,构成矿物的必不可少的成分。

这类矿物通常称为稀土矿物,如独居石、氟碳铈矿等。

作为矿物的杂质元素,以类质同象置换的形式,分散于造岩矿物和稀有金属矿物中,这类矿物可称为含有稀土元素的矿物,如磷灰石、萤石等。

呈离子状态被吸附于某些矿物的表面或颗粒间。

这类矿物主要是各种粘土矿物、云母类矿物。

这类状态的稀土元素很容易提取。

常用的稀土矿开采技术离子型稀土的技术是我国完全拥有的自主知识产权。

赣州有色冶金研究所是我国离子吸附型稀土矿的发现、命名和二代稀土提取工艺科技成果的主要享有单位。

时任赣州有色冶金研究所分管科研副所长、后任所长的丁嘉榆同志,作为离子型稀土矿第二代提取工艺的发明及应用的主要参与者、领导者,对这一事件的历史发展进程有着刻骨铭心的记忆。

应记者之约,丁嘉榆同志对这一历史事件进行了全面地、系统地回顾和总结。

时至1970年,在过去长达175年的稀土矿产资源开发利用史中,人们发现自然界中含稀土元素及其化合物的矿物多达200 种。

但真正实际有工业利用价值的稀土矿物原料却为数不多,数量约十种左右。

主要有独居石、铈硅石、氟碳铈矿、硅铍钇矿、磷钇矿、褐帘石、铌钇矿、黑稀金矿。

但这些矿物中却大部份含有一定数量的铀或钍,而且稀土矿物均以固态、矿物相矿物性态存在,它们往往是与放射性元素共生或伴生。

稀土矿开采方法介绍1、辐射选矿法主要利用矿石中稀土矿物与脉石矿物中钍含量的不同,采用γ-射线选矿机,使稀土矿物与脉石矿物分开。

稀土湿法冶金工艺稀土市场是一个多元化的市场,它不只是一个产品,而是15个稀土元素和钇、钪及其各种化合物从纯度46%的氯化物到99.9999%的单一稀土氧化物及稀土金属,均具有多种多样的用途,加上相关的化合物和混合物,产品不计其数。

下面,我们从最初的矿石开采起,逐一介绍稀土的分离方法和冶炼过程。

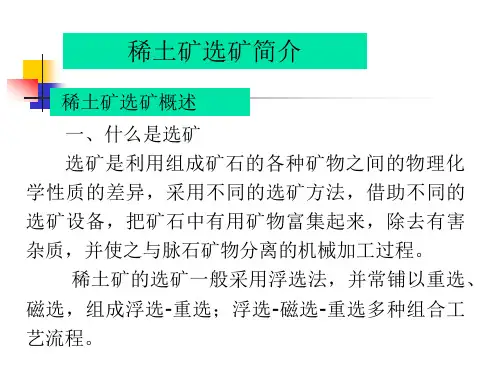

萃取分离生产线稀土选矿选矿是利用组成矿石的各种矿物之间的物理化学性质的差异,采用不同的选矿方法,借助不同的选矿工艺,不同的选矿设备,把矿石中的有用矿物富集起来,除去有害杂质,并使之与脉石矿物分离的机械加工过程。

稀土矿的选矿一般采用浮选法,并常辅以重选、磁选组成多种组合的选矿工艺流程。

稀土冶炼方法稀土冶炼方法有两种,即湿法冶金和火法冶金。

湿法冶金属化工冶金方式,全流程大多处于溶液、溶剂之中,如稀土精矿的分解、稀土氧化物、稀土化合物、单一稀土金属的分离和提取过程就是采用沉淀、结晶、氧化还原、溶剂萃取、离子交换等化学分离工艺过程。

现应用较普遍的是有机溶剂萃取法,它是工业分离高纯单一稀土元素的通用工艺。

湿法冶金流程复杂,产品纯度高,该法生产成品应用面广阔。

火法冶金工艺过程简单,生产率较高。

稀土火法冶炼主要包括硅热还原法制取稀土合金,熔盐电解法制取稀土金属或合金,金属热还原法制取稀土合金等。

火法冶金的共同特点是在高温条件下生产。

稀土精矿的分解稀土精矿中的稀土,一般呈难溶于水的碳酸盐、氟化物、磷酸盐、氧化物或硅酸盐等形态。

必须通过各种化学变化将稀土转化为溶于水或无机酸的化合物,经过溶解、分离、净化、浓缩或灼烧等工序,制成各种混合稀土化合物如混合稀土氯化物,作为产品或分离单一稀土的原料,这样的过程称为稀土精矿分解也称为前处理。

分解稀土精矿有很多方法,总的来说可分为三类,即酸法、碱法和氯化分解。

酸法分解又分为盐酸分解、硫酸分解和氢氟酸分解法等。

碱法分解又分为氢氧化钠分解或氢氧化钠熔融或苏打焙烧法等。

一般根据精矿的类型、品位特点、产品方案、便于非稀土元素的回收与综合利用、利于劳动卫生与环境保护、经济合理等原则选择适宜的工艺流程。

稀土加工工艺流程介绍稀土加工工艺流程介绍稀土是一类具有重要战略地位的矿产资源,广泛应用于新能源、新材料、环境保护等领域。

稀土的加工工艺流程主要包括采矿、选矿、冶炼和炼化四个步骤。

首先是采矿阶段。

稀土矿石常存在于岩石中,需要开采出来。

该阶段包括清理、爆破、矿石采集、运输等步骤。

清理工作是为了将覆盖在矿石上的泥石、沙土等杂质去除,使得矿石更容易进行后续处理。

爆破是利用爆炸能量将岩石炸碎,方便采集。

采集矿石后,需要通过运输设备将其送至选矿厂进行下一步处理。

接下来是选矿阶段。

选矿的目的是将矿石中的有用矿物从杂质中分离出来,提高稀土的含量。

选矿工艺流程通常包括物理选矿和化学选矿两种方法。

物理选矿主要通过重选、磁选、浮选等手段将有用矿物与杂质分离;化学选矿则是利用化学反应将杂质转化为易溶性物质,使其溶于水中,从而达到分离的目的。

选矿结束后,得到的矿石含有较高的稀土含量,可以进行下一步的冶炼处理。

然后是冶炼阶段。

冶炼是指将含有稀土的矿石进行高温加热,使其矿石中的稀土元素与其他杂质分离。

冶炼工艺流程通常包括矿石破碎、浸出、还原等步骤。

矿石破碎是将选矿得到的矿石破碎成更小的颗粒,方便后续处理。

浸出是将矿石浸泡在酸性浸出液中,使得稀土元素与酸反应,溶解于浸出液中。

还原是使用还原剂将溶解在浸出液中的稀土元素还原成金属形态。

冶炼结束后,得到的是含有较高纯度的稀土金属。

最后是炼化阶段。

炼化是指将冶炼得到的稀土金属进一步提纯,消除其中的杂质。

炼化工艺流程常常涉及离子交换、溶剂萃取、电解等方法。

离子交换是将含有稀土的溶液通过离子交换树脂进行处理,将其中的杂质与稀土分离。

溶剂萃取则是利用有机溶剂和水溶液之间的分配比例差异,将稀土从水溶液中提取出来。

电解则是通过电流将稀土金属溶液中的杂质分离出去。

经过炼化处理后,得到的稀土金属具有极高的纯度,可以进一步应用于各种工业领域。

综上所述,稀土加工工艺流程包括采矿、选矿、冶炼和炼化四个主要步骤。

金属行业金属矿产开采与加工方案第1章金属矿产概述 (4)1.1 矿产种类与分布 (4)1.1.1 黑色金属 (4)1.1.2 有色金属 (4)1.1.3 贵金属 (4)1.1.4 稀有金属 (4)1.2 矿产资源储量与开采现状 (4)1.2.1 储量情况 (4)1.2.2 开采现状 (5)第2章矿产开采技术及设备 (5)2.1 露天开采技术 (5)2.1.1 开采原则及程序 (5)2.1.2 开采方法 (5)2.1.3 开采设备 (5)2.2 地下开采技术 (5)2.2.1 开采原则及程序 (5)2.2.2 开采方法 (5)2.2.3 开采设备 (6)2.3 矿山设备选型与配置 (6)2.3.1 设备选型原则 (6)2.3.2 设备配置 (6)2.3.3 设备管理 (6)2.3.4 设备优化与升级 (6)第3章矿产开采环境保护与治理 (6)3.1 环境影响评价 (6)3.1.1 评价目的 (6)3.1.2 评价内容 (7)3.1.3 评价方法 (7)3.2 矿区生态恢复技术 (7)3.2.1 恢复目标 (7)3.2.2 恢复技术 (7)3.3 环保措施及监管 (7)3.3.1 环保措施 (7)3.3.2 监管制度 (7)第4章矿产加工工艺与设备 (8)4.1 矿石破碎与磨矿 (8)4.1.1 破碎工艺 (8)4.1.2 磨矿工艺 (8)4.1.3 设备选型 (8)4.2 物理选矿方法 (8)4.2.1 重力选矿 (8)4.2.3 浮选矿 (9)4.3 化学选矿方法 (9)4.3.1 氧化还原法 (9)4.3.2 酸浸法 (9)4.3.3 碱浸法 (9)4.4 精炼与加工设备 (9)4.4.1 精炼设备 (9)4.4.2 加工设备 (9)第5章金属矿产加工质量与控制 (9)5.1 加工过程质量控制 (10)5.1.1 原料检验 (10)5.1.2 工艺参数控制 (10)5.1.3 生产过程管理 (10)5.2 检测与监测技术 (10)5.2.1 化学成分分析 (10)5.2.2 物理功能检测 (10)5.2.3 在线监测技术 (10)5.3 质量管理及体系 (10)5.3.1 质量管理体系构建 (11)5.3.2 质量管理方法 (11)5.3.3 质量管理制度 (11)5.3.4 持续改进 (11)第6章金属矿产资源综合利用 (11)6.1 矿产资源综合评价 (11)6.1.1 评价方法与原则 (11)6.1.2 评价内容 (11)6.1.3 评价成果应用 (11)6.2 共伴生矿产利用 (11)6.2.1 共伴生矿产特点 (11)6.2.2 共伴生矿产综合利用技术 (11)6.2.3 共伴生矿产利用效益分析 (12)6.3 低品位矿及尾矿利用 (12)6.3.1 低品位矿利用 (12)6.3.1.1 低品位矿特点 (12)6.3.1.2 低品位矿利用技术 (12)6.3.1.3 低品位矿利用效益分析 (12)6.3.2 尾矿利用 (12)6.3.2.1 尾矿特点 (12)6.3.2.2 尾矿利用技术 (12)6.3.2.3 尾矿利用效益分析 (12)第7章金属矿产市场分析及预测 (12)7.1 市场供需分析 (12)7.1.1 供给分析 (12)7.1.3 供需平衡分析 (13)7.2 市场竞争格局 (13)7.2.1 企业规模 (13)7.2.2 技术水平 (13)7.2.3 产品结构 (13)7.2.4 市场集中度 (13)7.3 市场趋势预测 (13)7.3.1 供需关系逐步改善 (13)7.3.2 技术水平不断提高 (14)7.3.3 产品结构优化 (14)7.3.4 市场集中度提高 (14)7.3.5 环保要求日益严格 (14)第8章金属矿产开采与加工经济性分析 (14)8.1 投资成本分析 (14)8.1.1 开采前期投资 (14)8.1.2 开采与加工投资 (14)8.2 运营成本分析 (14)8.2.1 直接成本 (14)8.2.2 间接成本 (14)8.3 经济效益评价 (15)8.3.1 投资回报期 (15)8.3.2 净资产收益率 (15)8.3.3 利润总额 (15)8.3.4 环保及社会效益 (15)8.3.5 抗风险能力 (15)第9章金属矿产开采与加工政策法规 (15)9.1 国内政策法规 (15)9.1.1 《矿产资源法》 (15)9.1.2 《矿产资源勘查区块划分与登记管理办法》 (15)9.1.3 《矿产资源开采登记管理办法》 (16)9.1.4 《矿产资源补偿费征收管理规定》 (16)9.1.5 《环境保护法》 (16)9.2 国际政策法规 (16)9.2.1 联合国《关于国家管辖范围内外海洋矿产资源勘探与开发的公约》 (16)9.2.2 经济合作与发展组织(OECD)的《跨国公司行为准则》 (16)9.2.3 欧盟《原材料战略》 (16)9.3 政策法规对行业的影响 (16)9.3.1 规范行业发展 (16)9.3.2 提高行业门槛 (16)9.3.3 增加企业成本 (17)9.3.4 提升国际竞争力 (17)9.3.5 促进技术创新 (17)第10章金属矿产开采与加工项目实施与展望 (17)10.2 项目风险管理 (17)10.3 行业发展展望与建议 (18)第1章金属矿产概述1.1 矿产种类与分布金属矿产是指在地壳中富集的具有工业利用价值的金属元素及其化合物资源。

稀土金属矿选矿与加工

稀土矿就原生矿而言通常是含有多种有用矿物和一些脉石组成的复合矿石,砂矿也是如此,含有一些稀有元素矿物和石英、长石等,而且一般稀土品位较低,不能直接提取稀土氧化物,因此要进行选矿或浸取,获得精矿作为冶炼、提取的矿物原料。

稀土矿选矿,作为工业矿物原料的独居石、磷钇矿等一般采用磁选、浮选得到精矿含稀土氧化物约60%;氟碳铈矿等氟碳酸盐稀土矿物通常用强磁选、重选、浮选得到稀土精矿含稀土氧化物30%~40%。

还有一种选冶联合流程,即将含7%~10%稀土氧化物原矿(富矿),经热泡沫浮选,得到含60%稀土氧化物的精矿。

再用10%的盐酸浸出,除去精矿中的方解石等碳酸盐矿物,使精矿稀土氧化物品位上升至70%。

最后再焙烧浸出的精矿以除去氟碳铈矿中的二氧化碳,得到含85%的稀土氧化物产品。

美国的芒廷帕斯以氟碳铈矿为主的单一稀土矿床的矿石,基本是采用这种工艺流程。

我国选矿工艺研究与生产实践,针对我国稀土资源特点,已研制了多种新工艺流程,能够生产不同品级、不同种类的稀土精矿和稀土氧化物,为我国稀土工业发展提供了充足的矿物原料。

几种类型的稀土矿选矿情况:

(1)白云鄂博矿超大型稀土矿,是与铌、铁等共生的综合性矿床,由于物质成分复杂,矿石嵌布粒度细微,属难选矿石。

但经科研、设计、生产联合攻关,已研究出适合于白云鄂博矿产资源特点的稀土选矿技术。

80年代初,包头钢铁稀土公司选矿厂(简称包钢选厂,下同),形成了浮选—重选—浮选回收稀土的工艺流程。

1987年制订了弱磁—强磁—浮选新工艺。

近年来又研究成功将混合稀土精矿分选为单一氟碳铈精矿和独居石精矿的新技术。

现在可进行各种矿物的分选工业生产,形成年产含稀土氧化物(REO)为30%~68%的各种稀土精矿能力60000t,其中大于50%REO精矿30000t/a,为我国重要的稀土原料生产基地。

(2)山东微山稀土矿热液脉状稀土矿床,平均品位REO为3.61%~5.59%,主要矿石类型为氟碳铈矿。

1975年建成5t/d处理能力的小型试验厂。

后经改造形成了35t/d、年产稀土精矿700t的生产线。

1988年对原生矿采用新型捕收剂H205进行全浮、重选两种选矿方案试验,全浮精矿品位(REO)达到68.73%,

回收率为41.44%;重浮精矿品位(REO)达到70.2%,回收率为45.03%。

目前该矿已具120t/d 的选矿能力。

(3)四川冕宁牦牛坪稀土矿

80年代发现并勘探的大型热液脉状稀土矿床,类似于美国著名的芒廷帕斯氟碳铈矿。

牦牛坪矿床主要工业矿石也是氟碳铈矿。

矿床平均品位REO为1.07%~5.77%。

采用重选—浮选流程获得含稀土为63%~69%的高品位稀土精矿,稀土回收率为40.8%~69%。

目前已建矿投产。

1988年,四川地质矿产局一○九地质队与冕宁县及甘肃稀土公司合作,兴办了年产5000t精矿的昌兰稀土公司。

稀土精矿以其品质优良而畅销。

(4)内蒙古扎鲁特旗“八○一”稀有、稀土矿

70年代末勘探的我国少见的大型铌、稀土碱性花岩岩型矿床,并伴生可观的铍、锆、铪等矿产,具有巨大的综合开发前景。

经可选性试验,采用重选—磁选—浮选工艺流程,获得铌铁矿;低铌铁精矿和铍钇精矿(主要是硅铍钇矿),其中BeO为 3.27%~6.54%,回收率为43.2%~57.59%;Y2O3为6.8%~44.5%,回收率为35%~56%。

该矿床尚待开发利用。

(5)南方离子型稀土矿

70年代以来,在我国南方诸省区发现分布广泛的风化壳淋积型中重稀土矿床,稀土元素以离子状态吸附存在。

用化学方法处理,经淋洗、沉淀、灼烧可得到混合稀土氧化物。

又经有关单位进一步研究,现已制定了硫酸铵浸矿—草酸沉淀—灼烧工艺以及硫酸铵浸矿—碳酸氢铵沉淀—灼烧工艺,使南方离子型稀土矿的选矿生产技术日臻完善合理,生产成本不断下降,成为我国生产中重稀土产品的主要原料来源。

(6)稀土砂矿五六十年代,已勘探了不少风化壳型、河流冲积型和海滨等稀土、稀有金属砂矿。

这些矿床的工业矿物为独居石、磷钇矿、铌钽铁矿、钛铁矿、金红石、锆石英等。

通常采用重选、浮选、电选、磁选等联合工艺。

主要有两种工艺流程:以选独居石、磷钇矿为主综合回收铌钽、钛、锆矿物和以选钛铁矿、金红石、锆石英为主综合回收独居石等矿物。

(7)稀土精矿处理从矿物中提取稀土首先要对精矿进行分解,根据矿物性质不同可用酸分解法、碱分解法或氯化法。

分解过程将稀土转化成易溶于水或酸的化合物,再经净化、提取后,制备混合稀土氯化物或氧化物等各种产品。

我国对几种稀土精矿处理基本上采用以下工艺:

(8)白云鄂博稀土精矿提取稀土的工艺白云鄂博稀土精矿是由氟碳铈矿等稀土氟碳酸盐矿物和独居石、萤石、铁矿等多种矿物组成,物质成分复杂,稀土品位变化大。

针对这种特点,采用提取稀土的工艺有低温硫酸焙烧法、硫酸强化焙烧-萃取法、烧碱法分解稀土精矿工艺、电分解稀土精矿工艺和高温氯化法生产无水氯化稀土等工艺。

(9)独居石碱分解工艺独居石是最早用于提取稀土的原料。

目前国内外主要用碱法分解精矿,由于独居石含磷、铀、钍等元素成分高,在提取稀土的过程中要进行综合回收。

由于国内独居石精矿售价高,加之在处理过程中含有放射性的废水、废渣难于处理等原因,目前国内只有湖南桃江稀土金属冶炼厂独家处理。

(10)磷钇矿冶炼工艺采用加压碱分解或碱熔融等方法处理,将磷钇精矿与固体烧碱混合均匀后,在600~700℃下分解,然后水洗、盐酸优溶制取氯化稀土,优溶渣的处理与独居石碱分解法一样,用硝酸全部溶解后再用溶剂萃取法分离其中的稀土、铀、钍等。

(11)离子吸附型稀土矿提取工艺一般采用渗浸法,即在一方形水泥槽中进行,槽底敷设呈格子形状的支架,上铺麻袋布作滤层,将原矿堆积在滤层上,用电解质如NaCl溶液淋洗而可将稀土交换下来。

这是70年代用的较简易的工艺。

由于原矿品位低,化工材料消耗量较大,有关科研单位做了大量的改进工作。

现矿山均采用(NH4)2SO4渗浸淋洗、NH4HCO3沉淀稀土工艺。

目前正在研究在矿山就地堆浸工艺。

该工艺会使采矿、运输的动能消耗以及环境污染等问题得到有效改善,生产成本也将会进一步下降。

(12)稀土分离提纯从稀土矿石分解后所得的混合稀土中,分离提取出单一纯稀土元素,是比较困难的。

一是因为镧系元素它们的物理性质和化学性质十分相似;二是由于在稀土矿物中赋存的杂质元素较多,如钍、铀、铌、钽、钛、锆、铁、钙、硅、氟、磷、铅等。

因而分离稀土元素的工艺是比较复杂的。

分离的方法主要有化学分离法、离子交换树脂色层法和溶剂萃取法。

化学分离法其中又分为分步法(分步沉淀、分步结晶)和氧化还原法。

分步法是分离稀土元素的最古老、最经典的方法,现已被萃取法和离子交换树脂色层法所取代。

我国目前稀土分离工艺技术的总体水平与国外相当。

生产的单一稀土产品有上百种,单一稀土氧化物的纯度可达95%~99.99%,个别产品可达99.999%(如Y2O3)。

(13)稀土金属和合金冶炼稀土金属一般为混合稀土金属和单一稀土金属。

混合稀土金属的组成与原矿中的稀土组分十分相近;单一稀土金属是经分离精制的金属。

制备稀土金属是先制成稀土氯化物、氧化物或氟化物,再用熔盐电解法或金属热还原法制取金属。

混合稀土大批量生产时一般采用熔盐电解法。

单一稀土金属的制备方法因元素不同而异,钐、铕、铥、镱因其金属蒸汽压高,不适于用电解法制备,而用还原蒸镏法。

其他元素可用电解法或金属热还原法制备。

另外,生产方法还需依据生产量和对金属纯度的要求进行选定,大批量生产时一般用熔盐电解法,小批量时多用金属热还原法。

(14)稀散金属的选冶综合回收稀散元素以类质同象形式和以细小颗粒矿物赋存在有关的载体矿物内。

因而随主金属在选冶过程中加以富集而综合回收。

如铟、镓、锗、铊、镉、硒、碲等常赋存在铅、锌精矿中,即是它们的载体矿物。

稀散金属在主金属冶炼过程中富集于副产物中,是综合回收稀散金属的主要途径。

从铜冶炼的阳极泥及烟尘中可回收硒、碲、铊及铼;从铅锌冶炼的烟尘、炉渣、浸出渣及溶液中可回收铟、镓、铊、镉及硒与碲;从锡冶炼渣或电解液中回收铟;从镍冶炼中可回收硒和碲;在铝生产中从NaAlO2返回母液或电解尘中回收镓;从钼冶炼的烟气中回收铼;从炼铁的炉渣与烟尘中可回收锗、镓、铊甚至硒与碲;从烧煤发电的煤尘、煤灰中回收锗、镓等。