硫化仪功能

- 格式:doc

- 大小:54.00 KB

- 文档页数:12

型水质硫化物TTL-HS型水质硫化物TTL-HS酸化吹气仪使用手册一、注意事项:1、TTL-HS型水质硫化物--酸化吹气仪使用220V,50/60赫兹电源,并有良好接地。

2、该仪器内部有电加热元件,仪器请远离易燃易爆物品。

3、请在通风的环境中使用。

4、如该酸化吹气仪的散热风扇故障请勿使用。

5、打开电源前,须确认水浴锅内已经倒入蒸馏水、纯水、去离子水。

干烧会损坏加热元件。

6、仪器停用时请将样品架停在中间的任意位置,不要将样品架停在最低或最高的自动停止位置。

二、水质硫化物-酸化吹气吸收仪介绍TTL—HS型水质硫化物-酸化吹气仪是我公司根据中华人民共和国国家标准:水质硫化物的测定--亚甲基蓝分光光度法(碘量法)GB T16489-1996标准开发生产的。

完全满足样品前处理的需要。

适用于地面水、地下水、生活污水和工业废水中硫化物的测定。

该酸化吹气仪具有容易控制、操作简便、快捷等特点。

该仪器是由恒温水域、温控仪、气体分配、样品架、升降系统、气体流量调节阀、转子流量计等组成。

三、仪器规格1、样品数:42、氮气流量计控制:0.3-3L/min3、加热方式:恒温水浴4、加热功率:1000W5、温度范围:室温—99.9℃6、显示方式:数字显示7、控温精度:±2℃8、外形尺寸(W×D×H)530×390×630四、TTL-HS型各部件名称及功能1、正面示意图①②①氮气出口—连接反应瓶的进气口。

②转子流流量计—分别调节四个样品的气体流量。

控制范围:0.06-0.6L/min③温控仪—设定使用温度。

显示水浴的实际温度。

④升降开关—调节样品架及配气系统的升降。

左转—升,右转—降。

⑤转子流量计—控制气体的总消耗量。

控制范围:0.3-3L/min⑥电源开关—酸化吹气仪电源总开关。

2、背面示意图①②③④⑤⑥①保险管座—酸化吹气仪电源保险管。

②电源线—接220V电源插座,并有良好接地。

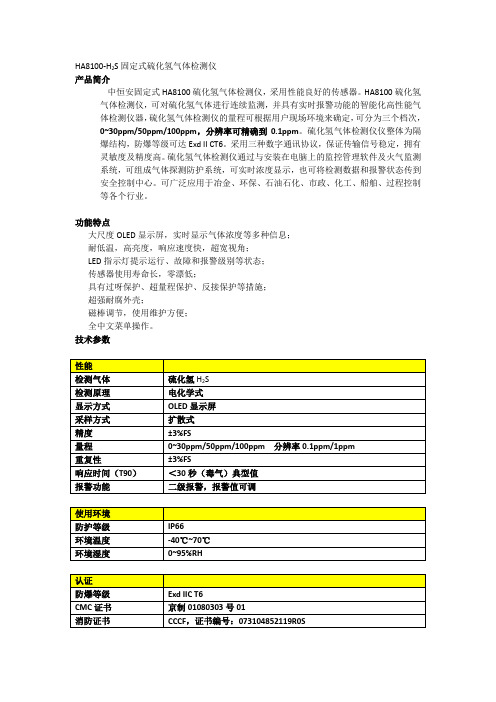

HA8100-H2S固定式硫化氢气体检测仪

产品简介

中恒安固定式HA8100硫化氢气体检测仪,采用性能良好的传感器。

HA8100硫化氢气体检测仪,可对硫化氢气体进行连续监测,并具有实时报警功能的智能化高性能气体检测仪器,硫化氢气体检测仪的量程可根据用户现场环境来确定,可分为三个档次,0~30ppm/50ppm/100ppm,分辨率可精确到0.1ppm。

硫化氢气体检测仪仪整体为隔爆结构,防爆等级可达Exd II CT6。

采用三种数字通讯协议,保证传输信号稳定,拥有灵敏度及精度高。

硫化氢气体检测仪通过与安装在电脑上的监控管理软件及火气监测系统,可组成气体探测防护系统,可实时浓度显示,也可将检测数据和报警状态传到安全控制中心。

可广泛应用于冶金、环保、石油石化、市政、化工、船舶、过程控制等各个行业。

功能特点

大尺度OLED显示屏,实时显示气体浓度等多种信息;

耐低温,高亮度,响应速度快,超宽视角;

LED指示灯提示运行、故障和报警级别等状态;

传感器使用寿命长,零漂低;

具有过呀保护、超量程保护、反接保护等措施;

超强耐腐外壳;

磁棒调节,使用维护方便;

全中文菜单操作。

技术参数

应用领域

●石油、石化●海洋石油●污水处理●冶金、化工●电力、电信●制药、市政●燃气、矿业●环境保护

加上示意图。

橡胶硫化对橡胶制品性能的影响高材061 10062120 周菊燕 指导老师:唐颂超 摘要: 硫化是橡胶制品制造工艺的一个必要过程,也是橡胶加工所特有的工序。

橡胶通过硫化获得了必要的物理机械性能和化学性能。

硫化剂是能使橡胶分子链起交联反应,使线形分子形成立体网状结构,可塑性降低,弹性剂强度增加的物质。

并研究了金属氧化物(MgO /ZnO)、过氧化物(2,5一二甲基一2,5二叔丁基过氧化己烷,简称双一25)、硫磺、三聚硫氰酸(TCY)4种硫化体系对氯丁橡胶硫化特性、物理机械性能、耐热老化性能和压缩永久变形性能的影响。

结果表明,所选4种硫化体系都能较好地硫化氯丁橡胶。

关键词:硫化、硫化特性、硫化体系、氯丁橡胶1、序言硫化是橡胶制品生产过程中最重要的工艺过程,在这工艺过程中,橡胶经历了一系列的物理和化学变化,其物理机械性能和化学性能得到了改善,使橡胶材料成为有一定使用价值的材料,因此硫化对橡胶及其制品的应用有十分重要的意义。

硫化是在一定温度、压力和时间条件下橡胶大分子链发生化学交联反应的过程。

硫化过程给橡胶弹性体的性质以决定性影响。

特别是定伸强度、硬度、弹性、抗溶胀性能在硫化过程中有相当大的变化。

这一变化的大小与加入橡胶中产生硫化作用的硫化助剂的选择和硫化条件有关,其它性质如抗张强度、气密性、低温屈挠以及电绝缘性能,在硫化程度变化时变化比较小。

2、橡胶在硫化过程中的结构与性能的变化在硫化前,橡胶分子是呈卷曲状的线形结构,其分子链具有运动的独立性,大分子之间是以范德华力相互作用的,当受外力作用时,大分子链段易发生位移,在性能上表现出较大的变形,可塑性大,强度不大,具有可溶性。

硫化后,橡胶大分子被交联成网状结构,大分子链之间有主价键力的作用,使大分子链的相对运动受到一定的限制,在外力作用下,不易发生较大的位移,变形减小,强度增大,失去可溶性,只能有限溶胀。

橡胶在硫化过程中,其分子结构是连续变化的,如交联密度在一定的硫化时间内是逐渐增加的。

Goettfert毛细管流变仪的知识(销售过程中的参考材料)橡塑材料具有流变行为。

流变,即流动和变形的总称。

变形行为的研究一般用旋转流变仪,它是在较小变形水平上的动态测试,以弹性模量、粘性模量和损耗因子等三个主要参数对材料进行表征。

主要应用于理论研究。

流动行为的研究一般用毛细管流变仪,它是在剪切应力的作用下,使熔体产生流动。

直接测量剪切应力和剪切应变速率两个参数,可计算出粘度随剪切速率的变化曲线,即粘度曲线。

毛细管流变仪测量方法更贴近生产过程,对工业上的材料研发及生产具有直接的指导意义。

α=σ/ ý 式中:α-剪切粘度(Pa s)σ-剪切应力(Pa)ý-剪切应变速率(1/s)粘度是流动的阻力。

粘度具有温度依赖性和应变速率依赖性。

粘度的应变速率依赖性可用一筒料,一次试验得到,8~10个不同速率的数据点。

粘度的温度依赖性一般需要不同温度下的多次试验才能得到。

一、毛细管流变仪的主要技术指标和功能:1、最大力值剪切应力=应力因子×剪切力力值越大,剪切应力越大,可测的粘度越大;力值越大,活塞速度越高,剪切速率越大。

2、最大速度及动态速度比剪切应变速率=应变因子×活塞速度速度越高,剪切速率越大,即可进行高速剪切。

动态速度比= 最低速度:最高速度动态速度比越大,剪切速率范围越大。

例如:RT2000 动态速度比为1:400,000 剪切速率范围可跨越5个半数量级。

3、最大剪切速率取决于①最大力值;②料筒直径;③口模的直径(直径越小,剪切速率越大)4、最大口模长径比长径比越大,入口压力效应越小。

长径比≧40 可不进行Bagley校正。

但制造大长径比的口模工艺困难,所以,现在最大长径比为40零口模只具有理论意义,实际上误差很大,Goettfert不推荐使用。

5、料筒直径及个数料筒直径:直径越大,装料越多,数据点越多。

不同的测试功能需要不同的直径,MFR测试,标准规定为9.5mm;热传导测试需要大直径的料筒;PVT测试对料筒直径也有要求。

关于硫化氢气体检测仪检定规程,你了解多少?

硫化氢气体检测仪是重要的检测仪器之一,广泛应用于石油化工、钢铁工业、污水处理、环境监测、科学研究等相关领域。

它主要监测各种环境和生产流程中硫化氢气体的浓度,对环境保护、生命健康及安全生产起着重要的保障作用。

JJG695-2003《硫化氢气体检测仪检定规程》(以下简称“原规程”)于2004年3月23日开始实施,该规程明确了检测仪计量性能要求、通用技术要求、检定条件,统一了检定方法,对规范硫化氢气体检测仪的检定工作发挥了十分重要的作用。

原规程实施距今已有16年,近年来,随着科学技术的进步,仪器制造水平的快速提升,仪器结构、电路设计、显示功能、报警设置及技术指标等都有了很大改进。

原规程中所规定的一些技术指标、技术要求、检定项目和检定方法在使用中已经显现出与当今发展不相适应的方面,主要表现为:一是规程中范围及相应的计量性能、检定条件、检定项目等需要进一步修改完善;二是与新发布的计量技术规范的表述不完全一致,如重新发布了JJF1002-2010《国家计量检定规程编写规则》,原规程的编写格式、条款与新的计量检定规程编写规则的要求不完全一致等。

为了适应新形势发展,解决原规程在实际运用中遇到的问题,有必要对原规程进行修订。

国家市场监督管理总局于2019年9月27日发布了JJG695-2019《硫

化氢气体检测仪检定规程》(以下简称“新规程”),并于2020年3月27日实施。

气泡点的测定以及硫化模拟的应用结合BPA气泡点测定与硫化模拟确定轮胎材料硫化时间株式会社上岛制作所开发企划室主任研究员北田知幸2010年11月25-27日The 10th International Exhibition on Rubber TechnologyShanghai New International Expo Center, Pudong Shanghai, China摘要一般情况下在确定或管理橡胶制品的硫化条件时,会使用到硫化试验仪。

但因橡胶的比热大,特别是轮胎等体积相对较大的制品,硫化时内部升温需要花一定时间,并且,脱模后因后硫化的影响,橡胶内部的硫化仍在进行。

所以一般在决定硫化时间时,通常使用的方法就是在未硫化时残存气泡(VOID)的消失时间的基础上粗略地加上安全率。

在轮胎行业,这种方法运用的尤其普遍。

今天,我将就上岛制作所的气泡点分析仪(BPA)以及具备硫化模拟功能的硫化试验仪(FDR)进行讲解,并且还将说明这些产品在实际确定轮胎硫化时间时的应用。

1.绪言橡胶要通过硫化这一工序才能成品,而此硫化操作中最重要的因素为(硫化)温度、(硫化)时间和压力。

虽然不同的材料有各自适合的温度条件,但说到如何正确确定和管理硫化条件,还是几乎取决于制造工序和生产效率等。

此外,硫化试验仪被称作硫化仪,通常以tc(90)即90%硫化点为基准来确定硫化时间。

毋庸置疑,此硫化时间与生产效率有着密切关系,因此如何缩短生产工序时间也是现在需要考虑的重要课题。

然而,橡胶比热大,其内部温度如果上升,即使脱模后也不能很快降温。

特别是在决定轮胎等较大体积制品的硫化时间时,考虑到轮胎在取出模具后(因后硫化)仍在继续硫化,在试料放入模具开始硫化时,设定一个使之尽量达到适当的硫化状态的硫化时间。

一般情况下硫化反应结束点大约为100℃,设定橡胶在模具内部的硫化时间,使其硫化结束后的硫化度与橡胶内部的温度下降到100℃的硫化度等同。

关于参观实习报告范文集锦6篇参观实习报告篇1__年__月23日__年__月24日,我们参观了______有限公司。

经过对工厂、车间亲身走访,我对所学专业有了进一步了解;使我初步了解印染厂加工常见纺织品;同时,我们领队老师也给我们讲解了许多染整加工中工艺流程及特定过程中所需工艺条件、基本设备。

通过这次使我不但增强了理论水平,还要提高了我运用理论知识去解决实际生产问题能力。

实习完毕后,我又搜索和查阅了相关资料,加深了对专业知识了解,并具体了解了几类纺织品染整工艺加工过程,初步理解了轧染基本工艺流程。

下面我就举棉织物轧染和丝绸印花加工两例进行分析。

织物染色基本工艺织物染色方法主要分浸染和轧染。

浸染是将织物浸渍于染液中,而使染料逐渐上染织物方法,它适用于小批量多品种染色。

绳状染色、卷染都属于此范畴。

轧染是先把织物浸渍于染液中,然后使织物通过轧辊,把染液均匀轧入织物内部,再经汽蒸或热熔等处理染色方法,它适用于大批量织物染色。

染色是在一定温度、时间、ph值和所需染色助剂等条件下进行。

用于棉织物染色染料主要有直接染料、活性染料,还原染料、可溶性还原染料、不溶性偶氨染料、硫化染料等。

绍兴志仁印染厂主要是对棉麻、粘胶织物染色以轧染为主,而杭州华泰丝绸印染集团主要是对真丝织物印花为主。

棉织物轧染加工和丝绸印花加工连续轧染一般分为练漂、染色、印花、整装四个,主要生产车间。

一、基本设备:练漂设备(前处理):烧毛机(气体烧毛机、铜板烧毛机)、煮练机(平幅、绳状)、氧漂机、氯漂机、丝光机。

染色设备:热熔染色机、卷染机、红外打底机、显色皂洗机。

印花设备:平网印花、圆网印花、滚筒印花、转移印花、数码印花。

整装设备:定型机、拉幅机、磨毛机、压光机、预缩机、码剪机。

二、工艺流程:1、棉织物原布检验——翻布打印——缝头——烧毛——(退浆——)煮练——漂白——丝光——烘干)。

烧毛:烧毛目在于烧去布面上绒毛,使布面光洁美观,并防止在染色、印花时因绒毛存在而产生染色不匀及印花疵病。

快速自动测硫仪的使用技巧硫是元素周期表上的第16个元素,广泛存在于自然界中,尤其是化石燃料和化工产品中的含硫化合物会对环境造成威胁。

因此,快速测量样品中硫的含量对于工业生产和环境监测具有重要意义。

在现代化工、冶金、电力、能源和环保等行业中,快速自动测硫仪已经成为一种必备的分析仪器,大大提高了工作效率和测试精度。

本文主要介绍快速自动测硫仪的使用技巧,以帮助用户更好地掌握和运用该仪器。

1. 原理简介快速自动测硫仪是基于紫外荧光光度计的测量原理,其主要依据硫元素的特征性紫外发光谱线,通过比较不同含硫量的标准样品和待测样品的差异,来确定待测样品中硫的含量。

该仪器具有快速、准确、灵敏度高、操作简便等优点,可测量不同类型的材料,包括液态、固态和气态样品。

2. 操作步骤(1)样品的处理和装填:将待测样品按照操作指导书中的要求进行预处理和装填工作。

通常,固态和液态样品需要在氮气保护下预处理,而气态样品需要通过气路系统输入到仪器内部。

(2)样品校准:在进行正式测量之前,需要根据标准样品(含硫量已知)进行样品校准,以确保测量的准确性。

样品校准可通过按键操作或者软件界面完成,具体步骤可参考操作指导书。

(3)样品测量:样品校准完成后,可根据操作指导书将待测样品装填到仪器中进行测量。

需要注意的是,在测量前应先等待一段时间以使仪器稳定。

(4)结果处理:测量完成后,可通过屏幕显示或者软件界面查看测量结果。

如果需要进行数据存储或者传输,用户可以将数据通过USB口或者以太网接口上传至计算机或者其他外部设备。

3. 注意事项(1)操作前应认真阅读仪器的操作指导书,了解仪器的操作原理和注意事项。

(2)进行样品测量前,应检查仪器的状态和待测样品的质量。

(3)在进行样品校准和测量时,应严格按照操作指导书的规定进行,以确保测量的准确性和可重复性。

(4)操作完成后,应对仪器进行必要的清洁和维护,以保证仪器的正常使用和寿命。

4. 应用情景快速自动测硫仪广泛应用于化工、能源、环保、石油等领域中,包括石油产品中的硫含量测量、工业废水和大气污染物的监测、金属材料和电子元器件的分析等。

MODEL903 H2S分析仪操作及维护测量原理:盖维尼克应用科技有限公司的902 型分析仪用于测量气体中ppm 级硫化氢含量。

为实现测量而采用的化学和方法学基于如下原理:硫化氢与纸带介质上的低浓度醋酸铅发生化学反应产生褐色斑点。

褐色斑点的密度与样气中的硫化氢含量有直接关系。

903 型分析仪采用纸带变暗的平均速率来计算硫化氢含量。

硫化氢与纸带介质上醋酸铅的化学反应如下:H2S + Pb→PbS + H2O分析仪每隔一段时间移动纸带。

纸带在样气中变暗,其变暗的速率与样气中硫化氢的浓度成正比。

分析仪大约每隔4 分0秒钟将未参加化学反应的新鲜纸带暴露在样气室的样气中。

此时间称为测量分析周期时间。

菜单及面板注释:LMV:毫伏信号指示,该显示值表示从开始零点毫伏信号到进入H2S 的浓度变化而变化。

RUN:表示运行状态, 一共有6个运行状态:H 表示H2S 、T 表示总硫、C 表示标定状态、R 表示参比1状态、r 表示参比2状态,Z 表示零点检查,例如:{stream #} {Run type} {Run sequence} 将会显示1H3(stream 1, H2S, 3rd run).符号表如下:TIME指示显示一个倒计时关于当前分析的剩余时间。

总分析时间样品的延迟和采样间隔时间的总和。

一旦完成了这一分析, 从SI(采样间隔)到PRG(清洗)代码的变化和清洗时间倒计时。

采样间隔和延迟时间都位于Streams Tab和吹扫时间是在Global Tab.。

液晶显示器中心是被占领的一个大型集中显示。

这显示了当前流路的最后计算出的浓度值。

这就是说,如果分析切换流路,屏幕上会显示上次流路的计算值。

如果流路没有运行或者刚开机状态,显示屏将读取0.00。

浓度值将更新,如果903报警,或者如果用户已配置了液晶显示,无论是通过键盘或通过GUI现场浓度值,是由PPM的默认设置,可以配置为显示图形用户界面,通过用户选择的任何单位。

硫化仪功能橡胶硫化测试仪(简称硫化仪)用于分析、测定橡胶硫化过程的焦烧时间、正硫化时间、硫化速率、粘弹性模量以及硫化平坦期等性能指标,是国家规定用于研制新产品、研究胶料配方及检验产品质量的检测仪器。

生产橡胶制品的厂家可以用硫化仪进行制品重现性、稳定性的测试,并进行橡胶配方的设计和检测。

生产厂家可以在生产线上进行现场检测,掌握每一批、甚至每一时刻橡胶的硫化特性是否满足制品要求。

用来测定未硫化胶料的硫化特性,通过橡胶在模腔内往复振荡,对模腔的反作用转矩(力)得到一条转矩与时间的硫化曲线,科学地确定硫化的时间、温度、压力这三大要素,它们是最终决定产品质量的关键,也可测定混炼胶配合的物理性能。

原料、加工过程、制成品的质量管理。

一透过硫化曲线可掌握橡胶在硫化过程中相关的特性。

从橡胶旳混炼圴勺度、加工性到制品的物性(如抗老化)等皆可由硫化曲线中判读出。

进一步达到橡胶质量的控制。

二硫化仪测得的硫化曲线广泛地用于原材料和配方的研究,为加工生产提供数据。

除此之外硫化仪还大量用于生产的质量控制、监督以及产品质量的鉴定。

1. 研究开发新配方、新产品(1) 透过硫化仪, 可取得橡胶在不同配方下所产生的曲线, 进而就成本、产品的质量…等项目进行比较。

可有效缩短研发时程。

(2) 可针对一种新的配方或一种新的原料的基本性能进行评价。

2. 运用于产品的分级鉴定例如天然橡胶可以根据硫化仪测定的标准配方的结果来做分级。

美国的联合炭黑公司把硫化曲线作为评判其炭黑质量的最佳方法,对其部分的产品只提供硫化曲线作为性能指标。

3. 用硫化仪测定正硫化时间比用传统的办法(即用一组在不同硫化条件下硫化的试片作应力应变试验后绘图的办法) 要迅速、方便、精确得多,而且用料也省,的确是一种多快好省的方法。

4. 焦烧时间的应用可避免死胶的情形发生, 也可评断配方之可操作性。

5. 如轮胎这样的厚壁制品的硫化,不是等温过程,而且各部位的温度差别很大,利用硫化仿真器和温度过程控制的硫化仪就可以十分逼真地测定胶料在实际加热条件下的硫化过程,为确定生产加工提供有力的依据。

6. 就成本而言:(1) 研发的时程缩短, 可大大的提升研发经费的效率, 相对而言便是降低了研发的成本。

(2) 原料、加工及制成品的质量管理, 可提高原料的使用效率, 减少胶料的浪费。

7. 由于硫化仪的精确性和方便性,目前已成为现代橡胶厂生产过程离线(中间生产)质量控制的最有效的手段之一。

通常应力应变试验的相对误差在3%~4%,而硫化仪则达到1%~2%或者更低。

因此生产中各个批号的原材料或混炼胶的微小差别很容易被发现而起到质量控制的作用。

可见通过精密硫化仪测试的准确结果给予了生产时的重要技术依据,打破了单凭经验来保证质量的局面,从而避免了因避免了产品发生欠硫或过硫以及混炼不均匀的质量问题,造成返工,节约成本,并可提高生产效率。

完全有能力根据用户提供的工况条件要求,科学地制定配方,利用先进的检测设备来,确定硫化的工艺参数,确保产品的性能,满足用户对产品的质量要求。

二个定义:A、焦烧——胶料由于储存、运输、加工、以及周围环境的高温等原因,造成胶料出现早期硫化,使得胶料塑性下降、弹性增加,造成无法进行加工等的现象,称为焦烧。

焦烧时间越长,加工安全性越好。

B.硫化——橡胶分子在一定的条件下由单一的线性结构形成空间立体网状结构的过程。

1、焦烧时间Tsl、Ts2……:硫化时间T50、T90.…。

工程上,正硫化又称最宜硫化,意指橡胶制品的主要性能达到或接近最佳值的硫化状态。

正硫化时间是指橡胶制品达到正硫化状态所需的时间。

实际上,正硫化时间是个范围,而不是一个点,平坦期越长的橡胶物理性越好。

工程上的正硫化时间与工艺上正硫化的T90又有区别,对于厚度较簿的制品,流变仪测定的工艺正硫化时间T90与制品的正硫化时间相同,对于较厚的制品(如轮胎),情况就有不同。

正硫化的测定方法就是用专门仪器:利用硫变仪可以接测定焦烧时间(诱导期时间T10,近几年多采用Ts2来表示,意义与T10相同),工艺正硫化时间T90、及硫化速度.(另:发泡流变仅还可测出发泡时间T@Pc90、发泡压力,及发泡速率等).实验证实,流变仪测量结果与理论正硫化相一致.由于流变仪可测定一系列硫化特性,不必做许多硫化点的定伸应力试验,从而节省了人力物力。

2、胶料及化学药品是否混炼均匀流变仪可提供混炼均匀图及胶料混均匀变异度,来检测胶料及化学药品是否混炼均匀。

3、检验胶料是否有塑炼检验胶料未加入化学药品以前的均匀性、加工性。

4、缩短新产品开发时间、提早产品上市客户提供新样品,制定物性要求时,开发人员利用流变仪做各种实验,代替现场生产机器实验,可以提早开发新产品,节省成本。

5、当化学药品或胶料价格上涨时,利用流变仪修改制造配方,采用其他药品或低价位之胶料,满足原来之物性要求.又可以降低成本。

混炼均匀图一、混炼均匀度的取样参考位置,一般依胶料的特性可定在ML点、MH点或者最大值等来做比对,一般常用的比较位置在ML点。

二、原理:方法是利用胶料的内部应变力是属于连续性延展力,并具备自然对数的变化特性,如果出现超出此对应的区域,则表示混炼的聚合物并未完全胶合,才产生切模效应,其变化的大小对应于扭矩的百分比,即为定义的混炼均匀度。

硫化仪的应用还包括1、看有没有素炼,就是没加促进剂等化学药品前人员有无把各种胶混合好,从T2前的焦烧曲线的重复性可以看出,重叠证明已经素炼。

2、看加工安全性,从焦烧曲线和焦烧时间对比判断,从而有效避免炼胶时死胶等问题。

看加工性,从ML,此值反应胶料流动性好坏,如胶料流动性过高或过低都不能进行再加工。

3、硫化速度的快慢,从T2-T90时段内的斜率4、看物理性质(老化性,力学性质等,如从T90以后的曲线,和MH值等进行分析)。

5、采用硫化曲线预测硫化胶的抗返原性(此法不适用硫化时不具有明显的交联饱和度即硫化曲线一直升高的胶料)测量时以弹性模量到达最大值时开始至下降5%或10%的时间来表示。

硫化平坦期越长,弹性模量到达最大值时开始至下降5%或10%的时间越长,抗返原性越好。

选择在180°下测定胶料的抗返原性是比较合理的。

此法可用于研究硫化后稳定剂的性能以及胶料耐热老化性能。

6、看药品混炼有没均匀,从曲线的重复性。

7、用硫化仪来做品管,研发例如用标准胶生产,可以加入非合格胶料由原来的X%增加成Y%,看各种性能是否可以维持,从而节约生产成本,提高生产效率等。

8、分析某些化学剂,如加入不同碳黑,最终产品性质可能相同,但可从粘性曲线可能不同,从而知道了胶料已加入不同的化学剂。

9、其它还有SPC品管分析,可存取大量的试验各种数据,曲线,并对其进行分析统计,划分等级等等;及VCH胶料整体均匀度分析……。

10、tan&是描述胶料粘性模量与弹性模量关系的基本参数。

在硫化温度下弹性模量最低时,胶料还未起硫,只有粘性模量增大或弹性模量减小才能使tan&增大,因此,胶料在硫化温度下弹性模量最低时的tan&可以表征混炼胶的加工性能和分散性能。

对于同一配方,其值越大胶料的加工性能和分散性越好,对于同一配方,在相同的混炼工艺下,添加分散剂可使胶料在硫化温度下弹性模量最低时tan&值大幅度增大。

硫化胶的生热和tan&呈线性关系,可以使用MH时的tan&预测胶料的生热。

用于高性能轮胎的白炭黑/炭黑翟俊学,张萍,赵树高青岛科技大学高分子科学与工程学院,山东青岛266042高性能轮胎是近年来轮胎行业广为关注的重点研究课题之一,在轮胎胎面胶的配合体系研究及应用中,研究重点一方面致力于新型橡胶的开发以及通用橡胶的改性或并用,另一方面侧重于补强填料的开发或改性,二者都是影响轮胎胎面胶滚动阻力、抗湿滑性能、耐磨性能等行驶性能的重要因素。

众所周知,纳米级尺寸的硬相粒子,可以显著提高橡胶的物理机械性能,而白炭黑/炭黑是2种具有高表面活性、高分散度的纳米级尺寸粒子,尤其粒子表面存在的各种官能团,可以和橡胶产生强烈的相互作用。

因而研究白炭黑/炭黑对轮胎行驶性能的影响是非常重要的。

本文讨论了近年来在白炭黑/炭黑的开发、改性及在高性能轮胎中的应用等方面的技术成果。

1 白炭黑体系白炭黑已经被广泛应用于轮胎行业中,特别是高分散性沉淀法白炭黑,不仅能降低滚动阻力,还有助于改善抗湿滑性能,但其缺点也很明显,即加工工艺比较复杂,而且白炭黑之间强烈的相互作用使其在橡胶中的分散比较困难,虽然加入硅烷偶联剂有利于白炭黑的分散,同时降低胶料的门尼粘度,但分散仍然不够均匀,而且还提高了胶料的定伸应力。

在实际工业生产中,采用动态反应性混炼(140-160℃,3-4min,3段甚至4段混炼)可以得到部分改善,即白炭黑和硅烷偶联剂混炼时在高温下保持一段时间,使二者充分反应,从而提高白炭黑的分散性。

有的研究采用并用树脂或脂肪酸酯来改善白炭黑的分散性,同时可以降低混炼胶的粘度,而且对硅烷偶联反应产生最小的影响。

白炭黑还有一个静电问题,白炭黑胶料的电阻较高,因此一般不单用白炭黑,至少掺10份炭黑,以减少静电。

表1是典型低滚动阻力轮胎胎面胶的配方。

表1 典型低滚动阻力胎面胶配方━━━━━━━━━━━━━━━━━━━━━组分用量/份─────────────────────高乙烯基SSBR①75高顺式BR②25白炭黑[表面积150-190(m^2/g)] 80芳烃操作油(高粘度) 32.5氧化锌 2.5硬脂酸 1防老剂6PPD 2微晶蜡 1.5炭黑N330 变量③硅烷变量④硫黄 1.4促进剂CBS 1.7促进剂DPG 2━━━━━━━━━━━━━━━━━━━━━注:①苯乙烯质量分数0.12、乙烯基质量分数0.46,Tg为-42℃。

②顺式质量分数和0.98,Tg为-104℃。

③白炭黑的用量占炭黑总量的50%以下。

④硅烷偶联剂用量为白炭黑用量的8%-10%。

1.1 白炭黑Willam等人研究了胎面胶中高分散白炭黑、易分散白炭黑和普通白炭黑之间的区别。

他们发现白炭黑胶料的交联时间较长,门尼粘度随白炭黑用量的增加而增大;60℃时胶料的损耗因子随白炭黑用量的增加而增大,其中高分散白炭黑胶料的损耗因子最低,力学性能也最好。

总之,目前在胎面胶配方中,白炭黑的用量占炭黑总量的50%以下,硅烷偶联剂的用量为白炭黑用量的8%-10%,这样既可使轮胎的耐磨性和抗湿滑性保持较高的水平,又可降低轮胎的滚动阻力,但各种白炭黑的混炼工艺性能仍然未能得到有效改善。

胡庆福等人以CO2混合气体和水玻璃为原料,在助剂作用下,采用CO2沉淀法制取高补强白炭黑,并得到其最佳工艺条件为水玻璃浓度35g/L,反应温度70℃,助剂质量分数为0.7%,反应时间60min。

即使在单独使用该白炭黑补强后,硫化橡胶样品的扯断强度达到12.3MPa。