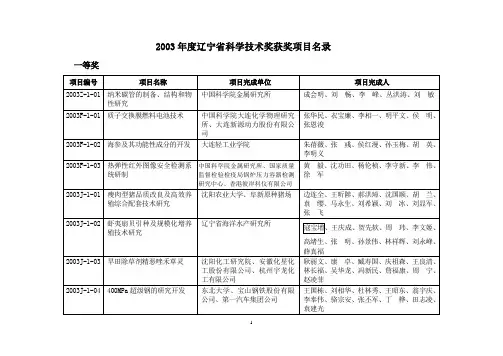

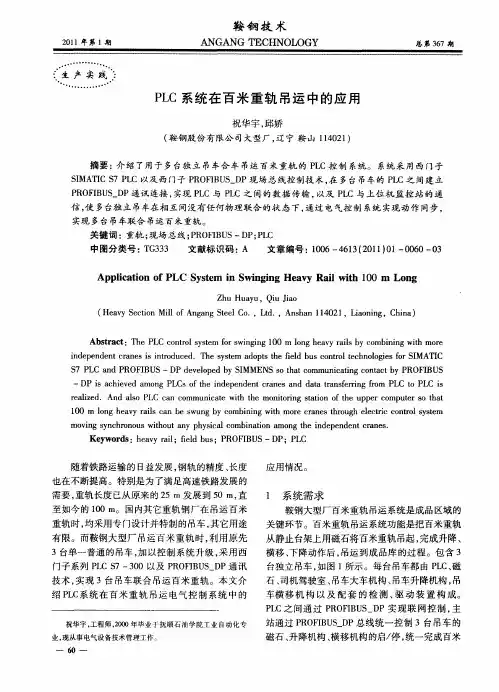

短流程重轨生产工艺在鞍钢大型厂的应用

- 格式:pdf

- 大小:284.11 KB

- 文档页数:6

关于minimill(紧凑型钢铁厂)王学军的博客/139212940.html标签:minimill电炉钢厂紧凑型分类:技术管理2008-08-08 10:20一个典型的minimill,紧凑型布局,非常先进,此为效果图首先欢迎网友Chinarose的光临!关于来信中所提到的英文minimill,这个字的字面意思是“迷你钢厂”,就是小钢厂之意。

但是在专业中的意思特指使用电炉炼钢的紧凑型或超紧凑型钢厂,即短流程钢厂,具体就是:一台超高功率电弧炉+一台精炼炉(一般是LF 炉,可视情况加VD甚至RH炉)+连铸机,形成“三合一”。

后面可再加一条热装热送的棒材连轧线,形成四合一,个别的是薄板连铸连轧。

这种minimill的劳动生产率很高,一般为每人每年一千吨(炼钢+轧材),非常具有竞争力,在国外对传统的长流程钢铁企业造成强有力的挑战,在电力与废钢充裕的美国欧洲等国,呈后来者居上的势态。

如美国纽克公司,主要是由这种流程组成(一家大公司可由若干个紧凑型钢厂组成)。

紧凑型(或超紧凑型)在当时都指车间布局按“T”型布置,国内称为“丁”字布置,即炼钢线与连铸线成直角,这种布局相对于传统布局来说占地少,内部各种设置布置合理,物流十分流畅。

而传统炼钢采用普通功率电炉,模注工艺,车间布置是原料、炼钢、模注、精整等这几个跨平行排列。

两种设计有根本性的差别。

传统电炉是不可能搞紧凑型的,因为产量低,一个车间往往多台电炉,有的炼钢车间(如我所在过的某特钢厂)可达十台电炉,一字排开。

只有大、中型超高功率电炉出现,一台电炉顶过去若干台电炉,并且连铸机运用可靠后,才有可能出现这种紧凑型钢厂。

现在的情况与十几年前又有改变,主要是炉料预热技术使用推广,特别是康斯迪电炉的使用,加热燧道或其它废钢加热技术成为不可少的配置,钢厂的布局外表上并不显完整的T字,但“紧凑”理念仍是薪火相传的。

照片上是为宁夏电投公司钢厂的效果图,产量为50-60万吨/年,电炉配置为当今主流康斯迪型,容量70吨。

收稿日期:2002-03-25作者简介:张 巍(1972-),男(汉族),辽宁海城人,国家注册监理工程师。

鞍钢1780热轧生产线工艺布局特点张 巍(鞍山钢铁公司设计研究院,辽宁 鞍山 114021)摘 要:简要介绍了鞍钢1780工程的概况,总结了1780热轧线工艺布局上的机型选取、主要工艺和设备选择、工艺流程及平面布置的特点,提出了在新建或改造类似热轧线时,工艺布局上应注意的问题。

关键词:1780热轧线;工艺布局;特点中图分类号:TG 335.56;TG 333.71 文献标识码:B 文章编号:1003-9996(2002)05-0026-03C haracteristics of processing layout of 1780mm hot rolling line ofAnshan Iron and Steel C ompanyZHANG W ei(Design &Research Institu te ,Anshan Iron &Steel Co .,Anshan 114021,China )A bstract :The selection of mill ty pe ,processing and equipment ,the characteristics of processing and plane layout w ere simply introduced .M eanw hile ,some problems about processing layout w ere put forward for new building o r modernizing same hot rolling line .Key words :1780mm hot rolling line ;processing layout ;characteristics 鞍山钢铁公司原半连轧厂于1958年建成投产,设计年产板卷80万t ,主轧线设备属于第1代热带钢轧机,是苏联援建项目。

包钢百米高速重轨生产工艺一、包钢的基本情况1、包钢简介包钢始建于1954年,地处我国北方内蒙古自治区境内,是中国大型钢铁生产企业之一和国内最大的稀土生产科研基地,拥有“包钢股份”和“包钢稀土”两个上市公司。

包钢具备年产钢、铁各1000万吨、商品坯材900万吨以上的生产能力。

可生产重轨、大型工槽钢、无缝管、薄板、带钢、焊管、线棒材等钢铁产品和稀土合金、氯化稀土、稀土氧化物等稀土产品以及冶金焦炭、焦化副产品。

2、包钢主要工艺生产线简介(见图)二、百米高速重轨生产工艺1、重轨生产情况简介重轨是包钢具有标志性的重点产品。

从1969年轨梁厂投产以来,重轨生产至今已有四十多年历史。

包钢目前已经采用U71Mn、900A、U76NbRE、U75V等钢种生产出50Kg/m、60Kg/m、75Kg/m、AT60道岔轨、UIC54、115RE等一系列钢轨。

其中铁路用60kg/m、75kg/m钢轨,AT60道岔轨均为国内首先轧制成功。

40 多年来为国家生产多种规格和品种的钢轨达700多万吨,并实现了批量出口。

60kg/m、50kg/m钢轨先后获得国家冶金产品实物质量“金杯奖”。

2、百米高速重轨生产情况简介为了适应市场的需求,2004年轨梁厂建设了一条高速钢轨生产线,2006年竣工投产。

该生产线是包钢(集团)公司为提升轨梁材产品档次而建设的一条精品线,可生产每米43—75公斤钢轨、每米70—120公斤起重机钢轨,以及中型H型钢、工字钢、槽钢、乙字钢、方钢等产品。

共能生产16个品种,100个规格的产品。

能够分别按照国内250km/h、350km/h客运专线60kg/m钢轨标准生产时速250公里、350公里百米高速钢轨;按照国际UIC860标准生产UIC54、UIC60系列钢轨,按照日本JIS标准生产50N系列钢轨,按照美国AREA标准生产115RE系列钢轨,按照欧洲EN标准生产系列钢轨。

产品质量具备高纯净度、高精度和高平直度等优点。

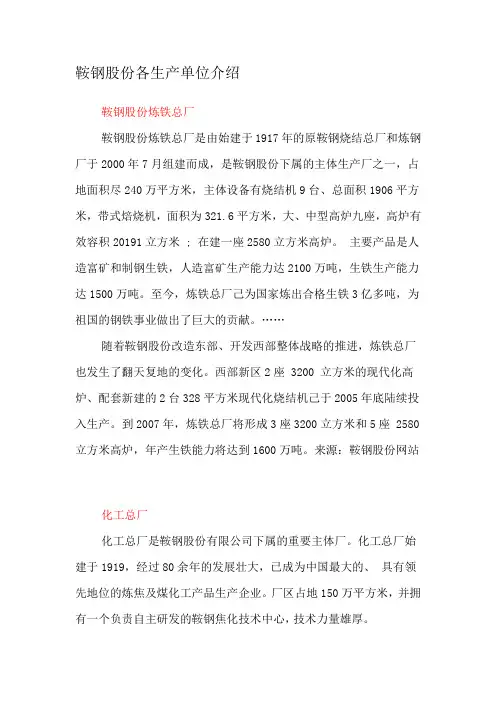

鞍钢股份各生产单位介绍鞍钢股份炼铁总厂鞍钢股份炼铁总厂是由始建于1917年的原鞍钢烧结总厂和炼钢厂于2000年7月组建而成,是鞍钢股份下属的主体生产厂之一,占地面积尽240万平方米,主体设备有烧结机9台、总面积1906平方米,带式焙烧机,面积为321.6平方米,大、中型高炉九座,高炉有效容积20191立方米 ; 在建一座2580立方米高炉。

主要产品是人造富矿和制钢生铁,人造富矿生产能力达2100万吨,生铁生产能力达1500万吨。

至今,炼铁总厂己为国家炼出合格生铁3亿多吨,为祖国的钢铁事业做出了巨大的贡献。

……随着鞍钢股份改造东部、开发西部整体战略的推进,炼铁总厂也发生了翻天复地的变化。

西部新区2座 3200 立方米的现代化高炉、配套新建的2台328平方米现代化烧结机己于2005年底陆续投入生产。

到2007年,炼铁总厂将形成3座3200立方米和5座 2580立方米高炉,年产生铁能力将达到1600万吨。

来源:鞍钢股份网站化工总厂化工总厂是鞍钢股份有限公司下属的重要主体厂。

化工总厂始建于1919,经过80余年的发展壮大,已成为中国最大的、具有领先地位的炼焦及煤化工产品生产企业。

厂区占地150万平方米,并拥有一个负责自主研发的鞍钢焦化技术中心,技术力量雄厚。

化工总厂年生产焦炭600万吨,煤化工产品30余万吨。

拥有一批装备精良、工艺先进的生产线。

特别是经过近几年技术改造,国内先进水平的6米焦炉、140万吨干熄焦、制冷、生物脱氮、大回收已经陆续投入运行。

生产的产品有焦炭、煤气、苯系列、萘系列、洗油系列、酚系列、吡啶系列、沥青系列等60余种,其中大宗产品40多种,小吨位及新产品20余种。

产品畅销全国各地,硬质沥青、硫酸铵等远销海外。

我们的产品以其技术新、质量优、服务好而深得用户信赖。

化工总厂具有规范健全的生产保证体系,质量体系文件齐全,岗位职责清晰,技术性、作业性、管理性文件充分有效,产品检测手段完备,检测设备精良,所有产品都需经公司质量监督检查站取样,分别由化工总厂研化中心和公司质检中心经过严格的理化检验,确保每一种产品质量指标合格率达到100%。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

竭诚为您提供优质文档/双击可除鞍钢实习心得篇一:鞍钢实习报告1实习目的赴鞍山钢铁集团实习,是一次理论与实践结合的过程,正如校训所说“自强不息,知行合一”,我们每一位同学都应在掌握扎实的基础知识的同时,应当正确而又恰当的将自己的所学应用到我们的实际生产当中,鞍山钢铁集团一行,让我们广大同学对钢铁企业有了一个深层次的了解,真切的感受到书本上的知识在实际生产中的巨大力量,通过亲身感受使我们心中对所学知识产生浓厚兴趣,从而带动我们的学习。

鞍山一行中,我们着重了解了钢铁的冶炼过程、各种钢材的制作加工过程、以及各道工序的工艺流程。

实习是本科教学中的非常重要的实践性教学环节,其主要目的在于:使学生掌握钢铁生产的基础知识,了解钢铁产环节中的各个重要过程和环节,加深学生对实际操作工艺过程的理解,使学生了解现场生产条件和生产设备。

把理论基础知识与现场实践结合起来,并把掌握的相关专业知识应用到实践中,为今后的工作打下基础。

通过为期十天的实习学习过程,我们切身感受钢厂的工作环境,为将来进入钢铁行业奠定思想准备;同时们也学习各个流程的工艺过程,了解当前的运转状况,为我们将来的学习指引方向;在实习学习过程中,我们更真切的了解到企业发展的要求与方向,为我们将来成为钢铁方向的人才奠定坚实的基础。

此次实习,无论在生产实践、理论联系实际、引领学习方向等各方面均具有重要意义。

2鞍山钢铁公司大型厂参观实习2.1鞍钢大型厂简介鞍钢股份大型厂重轨生产线始建于1953年,是我国恢复建设时期著名的"鞍钢三大工程"之一,在半个世纪里为共和国铁路建设作出了举足轻重的贡献。

从1997年到20XX年,我国铁路运输实施4次大幅度提速,建成高等级、高速度的铁路"大动脉"成为我国"十五"期间铁路发展的重点。

顺应这一潮流,鞍钢股份重轨生产线从20XX年年初开始了历史上最大规模的技术改造。

20XX年4月1日,中国第一条万能轧制钢轨生产线在鞍钢股份大型厂通过中方验收,正式投入大批量生产。

邯钢大型型钢生产工艺及设备主要特点邯钢大型型钢属邯钢老区钢轧系统改造项目,拆除邯钢原型钢生产车间,即邯钢一轧厂小型车间和二轧钢厂中型型钢生产线,异地改造建设大型型钢车间。

邯钢大型型钢生产线是目前我国规模最大,自动化程度最高、技术装备最先进的钢轨及型钢生产线,具有世界先进水平。

1.概述大型型钢车间年设计生产能力为138。

该车间轧线关键设备,如万能轧机、热打印机、复合辊式矫直机、压力矫直机、锯钻机床等有SMS-MEER引进,其他设备国内设计制造或合作制造。

1.1主要产品(1)H型钢(mm×mm):中翼缘H型钢HM400~600×300;窄翼缘H型钢HN400~600×200;薄壁H 型钢HT400×150~200;宽翼缘H型钢HW250~300×250~300。

(2)钢轨:重轨38~75kg/m;起重机钢轨QU80~QU100。

(3)普通型钢:工字钢25~36#;槽钢25~36#;角钢18~20#;L250~500;钢板桩SP-U400、SP-U600;矿用型钢工12#、U29;球扁钢300~400。

1.2 坯料坯料尺寸:宽度×高度×腰厚为446×260×85、450×350×90和750×370×90的异型坯;380×280、325×280的矩形坯。

1.3 工艺流程根据产品要求,工艺流程分为型钢工艺流程和钢轨工艺流程。

型钢工艺流程:钢坯上料→步进梁式炉加热→高压水除磷→开坯机BD1轧制→开坯机BD2轧制→热锯切头→万能可逆轧制(U1EU2)→万能精轧(Uf)→热锯切尾、取样→冷床冷却→矫直机矫直→横移→冷锯切定尺→检查堆垛→打捆称重→收集入库。

钢轨工艺流程:钢坯上料→步进梁式炉加热→高压水除磷→开坯机BD1轧制→开坯机BD2轧制→热锯切头→万能可逆轧制(U1EU2)→万能精轧→钢轨打印→热锯切尾、取样→钢轨余热淬火→冷床冷却→矫直机矫直→横移→探伤、平直度检测→压力补矫→锯钻加工→轨端淬火→检查收集→入库。

王金辉,硕士,高级工程师,1998年毕业于东北大学钢铁冶金专业。

E-mail :******************板坯自动火焰清理机在鞍钢连铸生产中的应用王金辉,王峦涛,王洪涛,崔国亮,陈宇(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)摘要:在连铸板坯生产过程中,板坯表面和皮下缺陷会严重影响轧制成品的质量。

使用板坯自动火焰清理机清理板坯表面是去除板坯缺陷,提高成品质量的有效手段。

介绍了鞍钢首台四面板坯自动火焰清理机的技术参数、工作原理、工作流程和应用情况,使用该火焰清理机后,板坯冷轧钢卷表面缺陷指数比使用前降低57.6%以上。

关键词:连铸板坯;火焰清理机;表面缺陷中图分类号:TG335文献标识码:A文章编号:1006-4613(2020)03-0063-03Application of Automatic Slab-scarfing Machine inContinuous Casting Process in AnsteelWang Jinhui ,Wang Luantao ,Wang Hongtao ,Cui Guoliang ,Chen Yu(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning ,China )Abstract :In producing slabs by slab continuous caster,the defects on the surface or subsur ⁃face of slabs have serious influence on the quality of rolled products.So an automatic slab scarfing machine can be used to remove these defects as an effective solution to improve the quality of fin ⁃ished products.Then technical parameters,working principle,working flow and applications in terms of the first automatic slab scarfing machine used in Ansteel were introduced.By the scarfing machinethe surface defect index of cold rolled coils by slabs was reduced by over 57.6%than before.Key words 院continuous casting slab ;scarfing machine ;surface defect板坯生产过程中,板坯表面和皮下横纵裂纹、皮下针孔、夹渣等各种缺陷会导致轧制工序出现大量废品和现货,严重影响了最终产品的质量[1]。

2004年7月中国冶金第7期(总第80期)短流程重轨生产工艺在鞍钢大型厂的应用杜斌贾照威(鞍钢新轧钢公司大型厂,鞍山114021)摘要经过多次扩建和改造,鞍钢大型厂的装备及技术均已达到了世界一流水平。回顾了该厂的生产历史及其改造背景,介绍了改造后的工艺流程、生产规模、产品结构以及万能轧机、平立复合矫直机等主要生产设备的性能参数,全面阚逮了短流翟重孰生产工艺在鞍钢大型厂的成功应用。关键词重轨短流程改造设备

THEAPPLICATIoNoFSHORT—FLoWTECHNICSFORRAILPRODUCTIONINANGANGHEAVYSECTl0NMILL

DUBinJIAZhaowei(HeavySectionMillofAngangNewSteelCo.,Ltd.)

ABSTRACTAfterseveraltimes’reconstructionandreformation,Angangheavysectionmillhasalreadybeenequipedthebestequipmentsintheworldandalsoheldthemostadvancedtechnique.Thispaperreviewedtheproductionhistoryofthisfactoryandthebackgroundoftheredevelopment,

Thenewtechniealflowwellastheproductsvarietyandcompositionwereintroducedinbried.themainequipmentssuchastheuniversalmillandthevertical—horizontalcombinedstraightenerto—

getherwiththeirtechnicalparametersalsodiscussedindetailConsideringthesueee“u1result,

theauthorintroducedthesuccessfulapplicationofthistechnicsinAngangheavysectionmiUKEYWORDSrail,short—flow,reformation,equipment

1前言鞍钢大型厂始建于1933年,是中国钢轨和大型材生产历史最为悠久的生产厂家,1953年12月26日,作为鞍钢历史上著名的“三大工程”之一重建复工。至今已有50年的生产历史,生产技术有了很大进步,产品质量不断提高,为国家生产和提供优质重轨以及大型材近4000万t。50年来,大型厂经过了多次扩建和改造,尤其是2001年精整加工线改造以及2002年12月8日万能生产线的建成,标志着鞍钢大型厂装备水平和轧制技术已达到世界一流水平.处于国内领先地位。目前,鞍钢大型厂拥有2条热轧生产线,重轨和型材精整加工线各1条,主要产品分为:轨类钢、大型材、H型钢等三大系列.130多个品种规格.年生产能力可达100万t。2鞍钢大型厂生产技术回顾鞍钢大型厂1953年10月26日复工,主体轧钢设备是3架4800横列式轧机,原设计能力年产量30万t。在全厂职工的不断努力以及技术革新、工艺改进,到1960年底,实际年产量已达到70万t。1966年11月热轧线开始进行大修、精整线进行改造,1967年1月,25m重轨正式加工投产;1981年3月重轨全长探伤试验成功;1986年6月试制成功60kg/m重

万方数据!!!里堕童——一轨;1991年2月试制成功Bl型电车轨,出口朝鲜;1993年生产创历史最高记录,全年产量达105万t。20世纪90年代,面对世界新技术革命的严重挑战和激烈的市场竞争,设备与技术的落后已成为急需解决的课题。经过多次论证,1994年3月对主电机进行改造,引进德国西门子公司6000kW交流电机代替原苏联直流主电机;1997年5月更换重轨探伤机,由德国KD公司引进,同年7月又从奥地利NUMTEC公司引进全自动重轨打印机,并对重轨加工线进行改造,更换4台组合机床,由德WAGNERG公司引进。装备的更新投入,取得了喜人的效果,1999年8月成功开发了60kg/mBNbRe重轨,2000年1月60kg/mPD3重轨试制成功并批量生产;相继50N、UIC60重轨试轧成功,并批量出口。在市场经济飞速发展和国内外市场激烈竞争的新形势下,曾经作为国内型钢市场龙头企业的鞍钢大型厂,面对国内外同行后来居上的挑战,终于踏上了鞍钢实现三步走战略的“十五”技改列车。通过充分的论证,制定了实施大规模技术改造,使企业重新焕发青春的战略。为此,坚持以“高起点、低投入、快产出、高效益”为技改方针的短流程重轨、H型钢万能生产线改造工程揭开了序幕。3短流程重轨生产工艺在鞍钢大型厂的应用轧制技术是型钢生产的重要一环,直接影响产品的质量和综合力学性能,高精度的轧制技术是获得优质产品的保证。单就重轨而言,其断面形状较为复杂,目前,国外先进工业国家广泛采用万能轧制法来生产。万能轧制法是利用万能轧机上下左右四个轧辊,在水平和垂直两个方向上对重轨同时进行加工,改善了金属的变形状态。万能轧制的目的在于更好地压缩重轨的踏面和底面,使钢坯中残余的树状组织尽可能细化,防止裂纹产生,阻止裂纹的扩展。其优点是轨头和轨底的压缩比大,轧制效果好,产品断面尺寸精度高,表面质量好,轧制过程中,易于调整。高速铁路是铁路运输发展的趋势,60年代日本建成世界上第一条高速铁路,成为日本岛的交通大动脉。从80年代起,欧洲的德国TGV、德国的ICE高速列车相继开行,推动了全欧洲主干线的高速化,致使全球范围内以高速为目标的铁路建设高潮正在兴起。上个世纪90年代中期以来,我国经历了4次铁路运输大规模的提速,客运列车时速从平均50~60km/h,提高到80~100km/h,几大干线的客运时速超过了100km/h。1997年广深160km/h高速铁路建成通车,1998年我国第一条时速200km/h的秦沈客运专线开工建设;时速为300km/h的京沪高速铁路也在研究之中。铁路运输的快速发展使重轨生产厂面临新的机遇和挑战。目前国内重轨生产基地主要有鞍钢、攀钢、包钢等,与攀钢和包钢相比,鞍钢大型厂原幅00横列式轧机的总体装备水平较低,产品实物质量无法满足国内铁路快速发展的需求,鞍钢在国内重轨市场的竞争力受到了严峻的挑战,因此,对鞍钢大型厂重轨生产线进行全面改造势在必行。2001年2月1日开始,鞍钢大型厂重轨生产线改造全面开工。该工程分二期进行,一期工程计划投资2亿元,在原有厂房内改造精整加工线;二期工程投资5亿元,新建万能轧制线。主体设备:万能轧机机组、平一立复合矫直机均引进德国SMS公司。该生产线于2002年12月8日全线试车成功,标志着世界上第一条短流程重轨万能轧制生产线开始投入大生产。3.1生产规模与产品该生产线年设计规模75万t。其中:轨类钢55万t,大型材10万t,H型钢10万t。主要产品品种有:(1)轨类钢国标43--75kg/m重轨,UICS0、UIC60、BS90A、

Bsl00A重轨以及QU80~100吊车轨,50AT、60AT道岔轨,DU48、DU52导电轨等;(2)大型材25号~40号工字钢,25号~40号槽钢,14号--20号角钢以及球扁钢等;(3)H型钢H150x150~H400x200等。原料是由四流连铸机直接供料热装.铸坯断面为280mm×380ITllql,320mm×410mm两种,长度为5

~8ino3.2工艺概述及特点3,2.1I艺概迷

由炼钢厂生产的无缺陷铸坯,在850℃左右装入步进式加热炉,加热到1250℃的钢坯经高压水第一

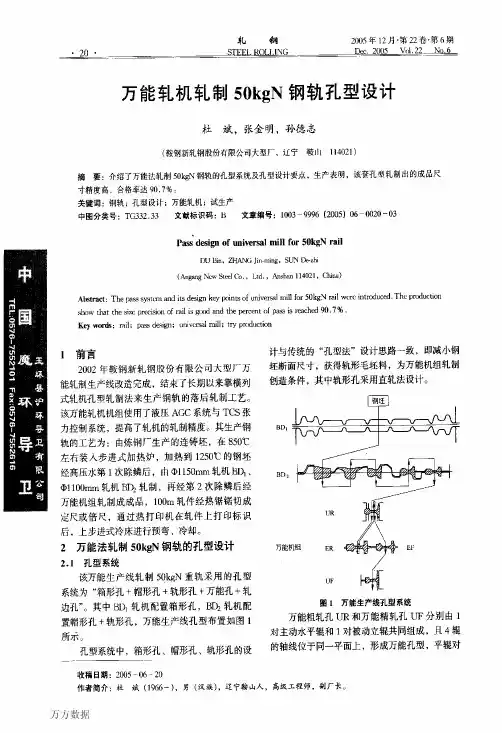

万方数据第7期杜斌等:短流程重轨生产工艺在鞍钢大型厂的应用13次除磷后,由+l150轧机、十l100轧机轧制,再经第二次除磷后经万能机组轧制成成品;经热锯锯切成定尺或倍尺,通过热打印机在轧件上打印标识后,上步进式冷床前进行预弯、冷却。需要缓冷处理的重轨,则不需预弯,而是在冷床人口翻转90。,通过快速链式运输小车,运送到收集台架,集中编组后,再由吊车装入缓冷坑缓冷。冷却后的轧件,经过平一立复合矫直机矫直后,通过检测中心进行平直度、超声波、涡流检测,再送入加工线加工,经检查合格后入库,发出。普通型钢或H型钢经热锯锯切成定尺或倍尺后,在步进式冷床上冷却,经型钢矫直机矫直,检查合格后入库、发出。工艺流程图如图1。

—、)c/一I^^l:《I八I八==,—(1=1]《I><I

×

义伊专岂÷里上

1×j谚ji?彗i例。ji。j弋

圈1工艺藏茬图1~转炉;2一LF炉;3一VD炉;4一方坯连铸机;5一步进式加热炉;6一高压水除鳞装置;7一BDl轧机;8—1号横移台架;9--BD2轧机;10—2号横移台架;11一万能轧机组;12一热锯《五台);13--打印机;14一冷床;15一平立复合矫直机;16一矫后横移台架;17一检测中心;18一过辟横移台颦;19一压力矫直机;20一锯钻组合机床;21一成品收集台架;22一重轨柱查台架

3.2.2鞍钢短流程重轨生产线的主要工艺特点鞍钢短流程重轨生产线是我国首次依靠国内的技术力量研制和集成的重轨连铸连轧生产线.是国际首创的一套新的重轨短流程生产线,其轧制工艺为国际领先,此生产线中多项工艺技术为国内首创。(1)世界上第一条采用铸坯热装工艺生产高速铁路用轨的生产线,铸机与加热炉布置紧凑,使铸坯能以最短的流程,最短的时间,最高的温度直接装入加热炉加热,降低烧损,降低能耗。(2)结合鞍钢具体情况采用连铸、轧钢、精整迂回布置,巧妙地解决了连铸生产线与轧钢生产线标高差730rrm的难题,并且在仅有480m长的空间内成功地

布置了50iTl成品钢轨生产线(轧件长度110m)。

(3)采用万能轧机这一当今国际先进设备,实现了万能法轧制工艺,淘汰了落后的孔型法生产工艺。(4)在国内首次借鉴生产H型钢的“x—H”法轧制工艺,开了短流程重轨生产线,较传统的万能法生产重轨工艺减少一台轧边机和一台万能精轧机,缩短了轧线长度,为国内首创。(5)BDl、BD2两台开坯机均是利用鞍钢原有的+1150、}1100初轧机,其中BDl轧机保留了模铸开

坯功能;BD2轧机经过改造成为型钢粗轧机.开辟了闲置初轧机设备应用重轨生产的道路。(6)设有大行程预弯机以及快速收集装配的冷

万方数据